中国科技论文在线

http://www.paper.edu.cn

5A06-O 铝合金搅拌摩擦焊焊缝组织分析

赵秋颖 1,吴志生 1,赵 菲 1,柴 斐 2,郑会海 1

(1. 太原科技大学材料科学与工程学院,太原 030024;

2. 山西汾西重工有限责任公司,太原 030027)

摘要:针对常规熔化焊接铝合金容易导致焊接接头区域软化的问题,采用搅拌摩擦焊焊接厚

度为 5 mm 的 5A06-O 铝合金,研究焊接压力、搅拌头旋转速度和焊接速度对焊缝表面形貌

的影响和下插深度对匙孔形貌的影响。采用 X 射线探伤表面形貌良好的焊缝,采用

VHX-2000 系列超景深三维显微观察焊缝各个区域显微组织。研究结果表明:搅拌摩擦焊焊

缝由焊核区、热机影响区、热影响区和母材 4 部分组成;在搅拌头前进侧热机影响区与焊核

区的分界线明显,在搅拌头后退侧热机影响区与焊核区的分界线模糊。

关键词:搅拌摩擦焊;焊缝表面形貌;焊缝组织;洋葱环结构

中图分类号:TG453+.9 文献标志码:A

Structure investigation of friction stir welding joint of

aluminum alloy 5A06

ZHAO Qiuying1, WU Zhisheng1, Zhao Fei1, CHAI Fei2, ZHENG Huihai1

(1. College of Materials Science and Engineering, Taiyuan University of Science and Technology,

Taiyuan 030024, China; 2. Shanxi Fenxi Heavy Industry Co., Ltd., Taiyuan 030027, China)

Abstract: For the softening problem of joint in conventional aluminum alloy fusion welding, the

aluminum alloy 5A06 with the thickness of 5mm was welded by friction stir welding. The effects of

welding force, rotational speed and welding speed on welding surface morphology and the plunge

depth on keyhole morphology were investigated. X-ray detection was adopted for welded joint with

good surface morphology and VHX-2000 super depth 3D optical microscope was used to characterize

the microstructure of different zones. The results indicate that the welded joint of aluminum alloy 5A06

can be divided into four regions: weld nugget, thermal mechanically affected zone, heat affected zone,

and base metal. On the advancing side, the boundary between the weld nugget area and the thermal

mechanically affected zone is clear; while on the retreating side, the boundary between these areas is

blurred.

Keywords: friction stir welding; surface morphology; microstructure of welded joint; onion ring

structure

搅拌摩擦焊(the friction stir welding,FSW)是由英国焊接研究所(the Welding Institute,

TWI)在 1991 年申请获得世界专利的新型固相焊接技术[1]。搅拌摩擦焊接被誉为高质量、

低成本的“绿色环保焊接技术”,是继激光焊以后又一次的革命性的焊接技术,是一种安全环

保的焊接方法,不产生弧光、烟尘、辐射和噪声等危害,焊接的成品基本没有变形和收缩,

焊后金属没有颜色的变化,达到精准的焊接[2-3]。

5A06 铝合金为 Al-Mg 系焊接结构铝合金,主要含有 Al、Mg、Si、Fe、Cu 等合金元素,

属于非热处理强化铝合金,耐腐蚀性能强、焊接性能好、强度适中,因此被广泛地应用于各

种耐腐蚀的焊接结构件中。随着人们对焊接产品质量要求的不断提高和焊接技术的不断发

展,追求卓越的品质已成为大家的共同目标。随着搅拌摩擦焊焊接技术的日渐成熟,将搅拌

摩擦焊应用于铝合金产品,能够有效地缩短产品的生产周期、降低成本和提高产品质量。常

规的熔化焊方法容易造成铝合金焊接接头软化,为了更好地满足水中兵器焊接构件焊接接头

的力学性能,本文主要研究了焊接压力、搅拌头旋转速度、焊接速度和搅拌针下插深度 4

个搅拌摩擦焊焊接工艺参数对厚度为 5 mm 的 5A06 铝合金试板的接头焊缝组织的影响情况,

为水中产品的搅拌摩擦焊接工艺提供参考。

基金项目:山西省自然科学基金(2015021130)

第一作者:赵秋颖(1988—),女,硕士研究生,主要研究方向为铝合金搅拌摩擦焊焊接工艺和接头组织

与性能

通信作者:吴志生,教授,主要研究方向焊接工艺及设备,1479497946@qq.com

-1-

�

中国科技论文在线

1 试验方法

http://www.paper.edu.cn

试验材料为 5 mm 厚、O 态的 5A06 铝合金薄板,尺寸为 500 mm×150 mm×5 mm。5A06

铝合金材料的化学成分如表 1 所示,其在室温下的力学性能如表 2 所示。试验用的焊接设备

为 ESAB 公司生产的型号为 FSW 5U 搅拌摩擦焊焊机。该设备主要用于焊接有色金属(镁合

金、铝合金、铜合金和钛合金等),焊接圆筒的直径范围为 300~1 000 mm,焊接试板的长度

在 1 500 mm 之内,可以焊接最大厚度为 20 mm 的铝、镁合金,最大厚度为 10 mm 的铜合

金和最大厚度为 3 mm 的钛合金。最大焊接压力为 100 KN,焊接主轴转速为 100~3 000 r/min,

直缝最大焊接速度为 2 000 mm/min。其中搅拌头总长为 210 mm,搅拌针为锥形、带螺纹,

轴肩直径为 25 mm,搅拌针上端面直径为 5 mm,下端面直径为 10 mm,搅拌针长度为 4.85

mm。

表 1 5A06-O 合金材料化学成分(质量分数) %

Mn

0.50

Cu

0.065

Zn

0.040

Ti

0.040

Si

0.043

Fe

0.14

Al

93.372

Mg

5.80

表 2 5A06-O 铝合金在室温下的力学性能

抗拉强度 /MPa

≥315

屈服强度/MPa

≥160

延伸率/%

≥15

影响搅拌摩擦焊焊接过程的参数主要分为 2 类:系统工艺参数和可调工艺参数。系统工

艺参数是在焊接过程中不发生变化的参数,主要包括搅拌头的倾角 2.5°、搅拌头下插速度

0.2 mm/s、搅拌头停留时间 2 s 和搅拌头回抽速度 0.2 mm/s。可调工艺参数主要包括焊接压

力、焊接速度、搅拌头旋转速度和搅拌针下插深度。本文主要研究可调工艺参数对搅拌摩擦

焊焊缝缺陷和组织的影响规律。在焊接前,将焊接表面的油污、切削液和其他杂质清洗干净,

用酸清洗对接表面;焊接后,切割、研磨和抛光,用 DiX-Keller 试剂腐蚀试样,采用 VHX-2000

系列超景深三维显微系统观察焊缝缺陷和显微组织。

2 试验结果与分析

2.1 搅拌摩擦焊接焊缝表面形貌及缺陷

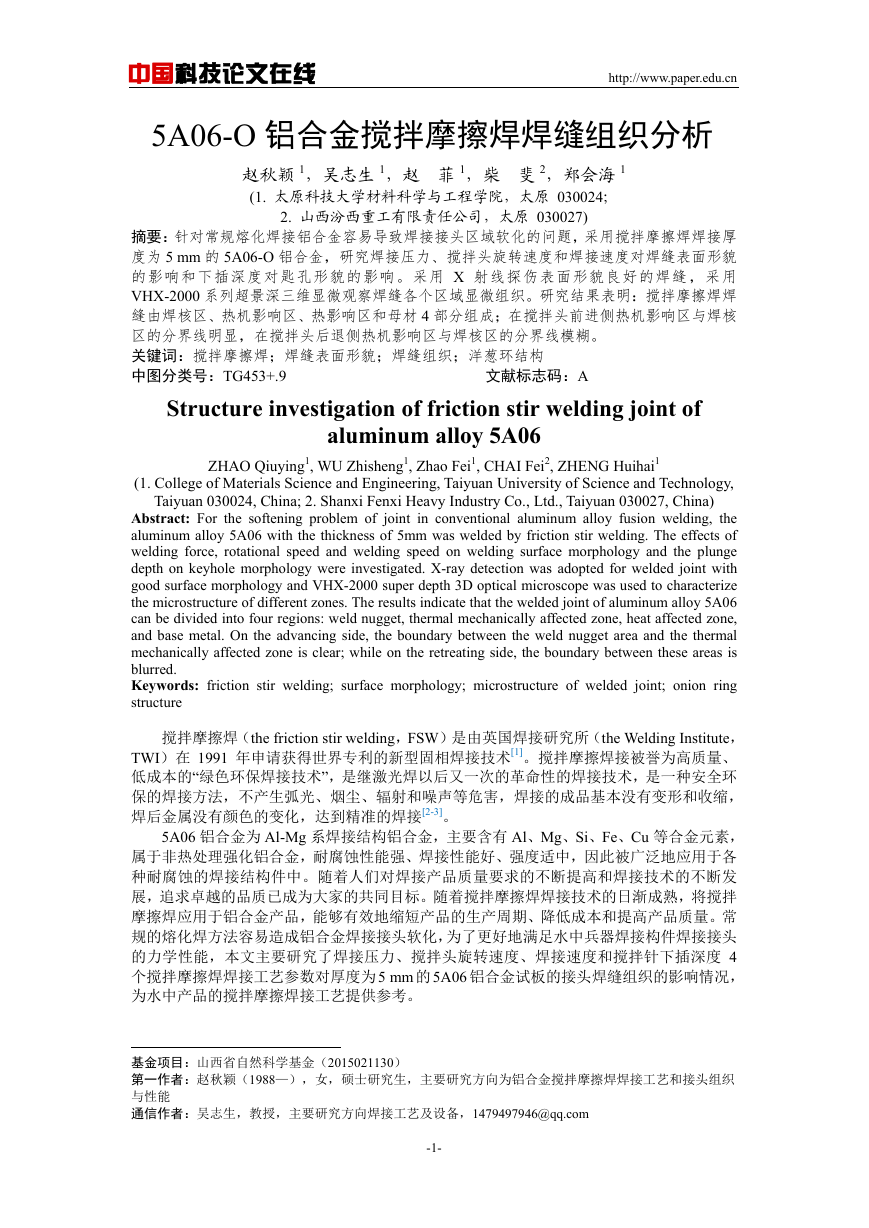

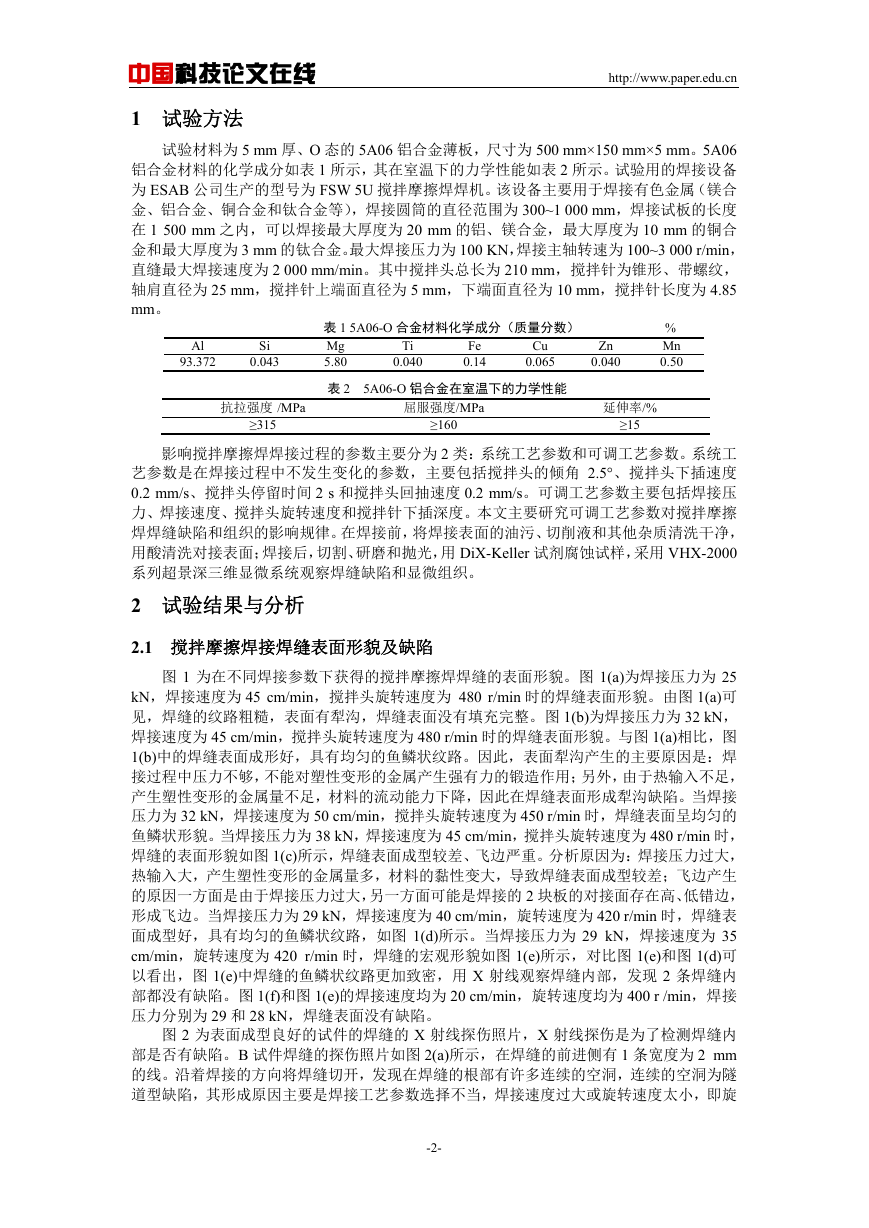

图 1 为在不同焊接参数下获得的搅拌摩擦焊焊缝的表面形貌。图 1(a)为焊接压力为 25

kN,焊接速度为 45 cm/min,搅拌头旋转速度为 480 r/min 时的焊缝表面形貌。由图 1(a)可

见,焊缝的纹路粗糙,表面有犁沟,焊缝表面没有填充完整。图 1(b)为焊接压力为 32 kN,

焊接速度为 45 cm/min,搅拌头旋转速度为 480 r/min 时的焊缝表面形貌。与图 1(a)相比,图

1(b)中的焊缝表面成形好,具有均匀的鱼鳞状纹路。因此,表面犁沟产生的主要原因是:焊

接过程中压力不够,不能对塑性变形的金属产生强有力的锻造作用;另外,由于热输入不足,

产生塑性变形的金属量不足,材料的流动能力下降,因此在焊缝表面形成犁沟缺陷。当焊接

压力为 32 kN,焊接速度为 50 cm/min,搅拌头旋转速度为 450 r/min 时,焊缝表面呈均匀的

鱼鳞状形貌。当焊接压力为 38 kN,焊接速度为 45 cm/min,搅拌头旋转速度为 480 r/min 时,

焊缝的表面形貌如图 1(c)所示,焊缝表面成型较差、飞边严重。分析原因为:焊接压力过大,

热输入大,产生塑性变形的金属量多,材料的黏性变大,导致焊缝表面成型较差;飞边产生

的原因一方面是由于焊接压力过大,另一方面可能是焊接的 2 块板的对接面存在高、低错边,

形成飞边。当焊接压力为 29 kN,焊接速度为 40 cm/min,旋转速度为 420 r/min 时,焊缝表

面成型好,具有均匀的鱼鳞状纹路,如图 1(d)所示。当焊接压力为 29 kN,焊接速度为 35

cm/min,旋转速度为 420 r/min 时,焊缝的宏观形貌如图 1(e)所示,对比图 1(e)和图 1(d)可

以看出,图 1(e)中焊缝的鱼鳞状纹路更加致密,用 X 射线观察焊缝内部,发现 2 条焊缝内

部都没有缺陷。图 1(f)和图 1(e)的焊接速度均为 20 cm/min,旋转速度均为 400 r /min,焊接

压力分别为 29 和 28 kN,焊缝表面没有缺陷。

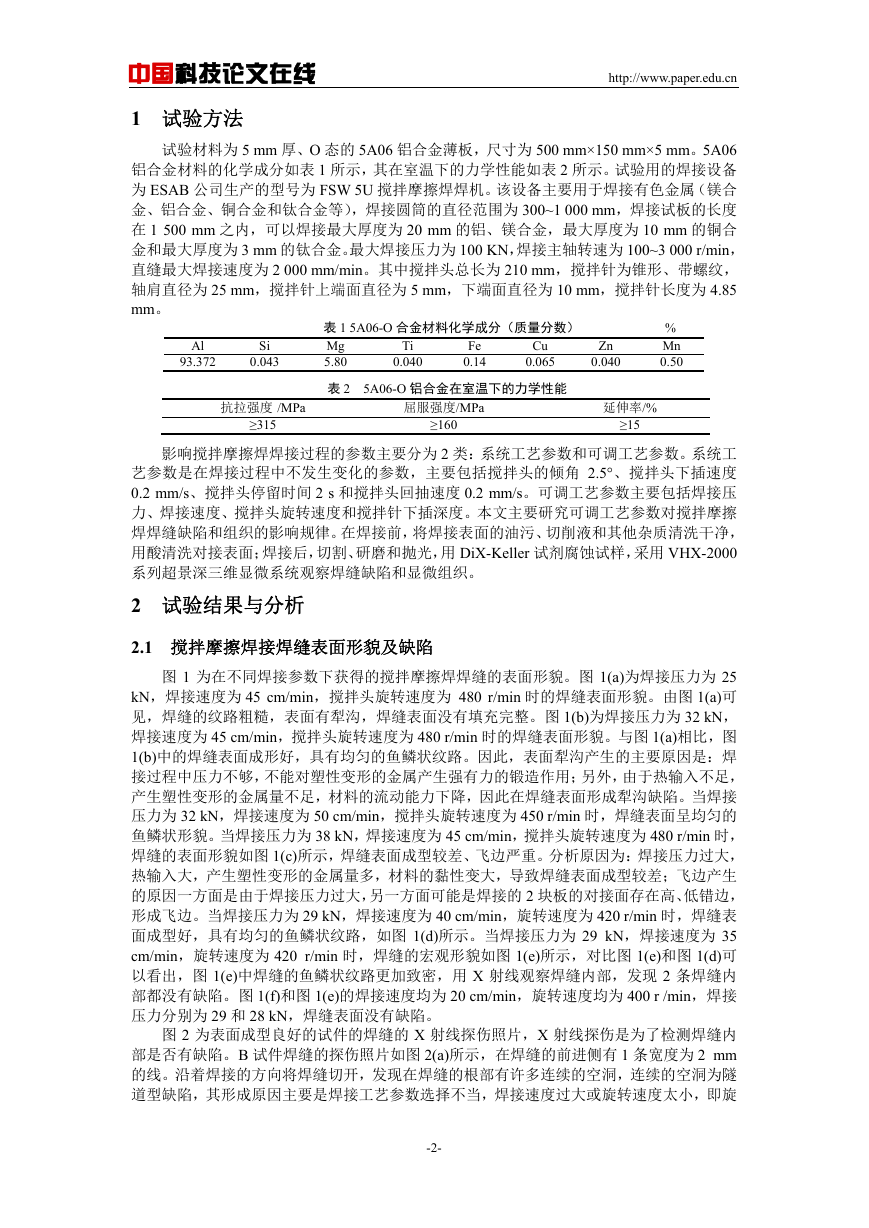

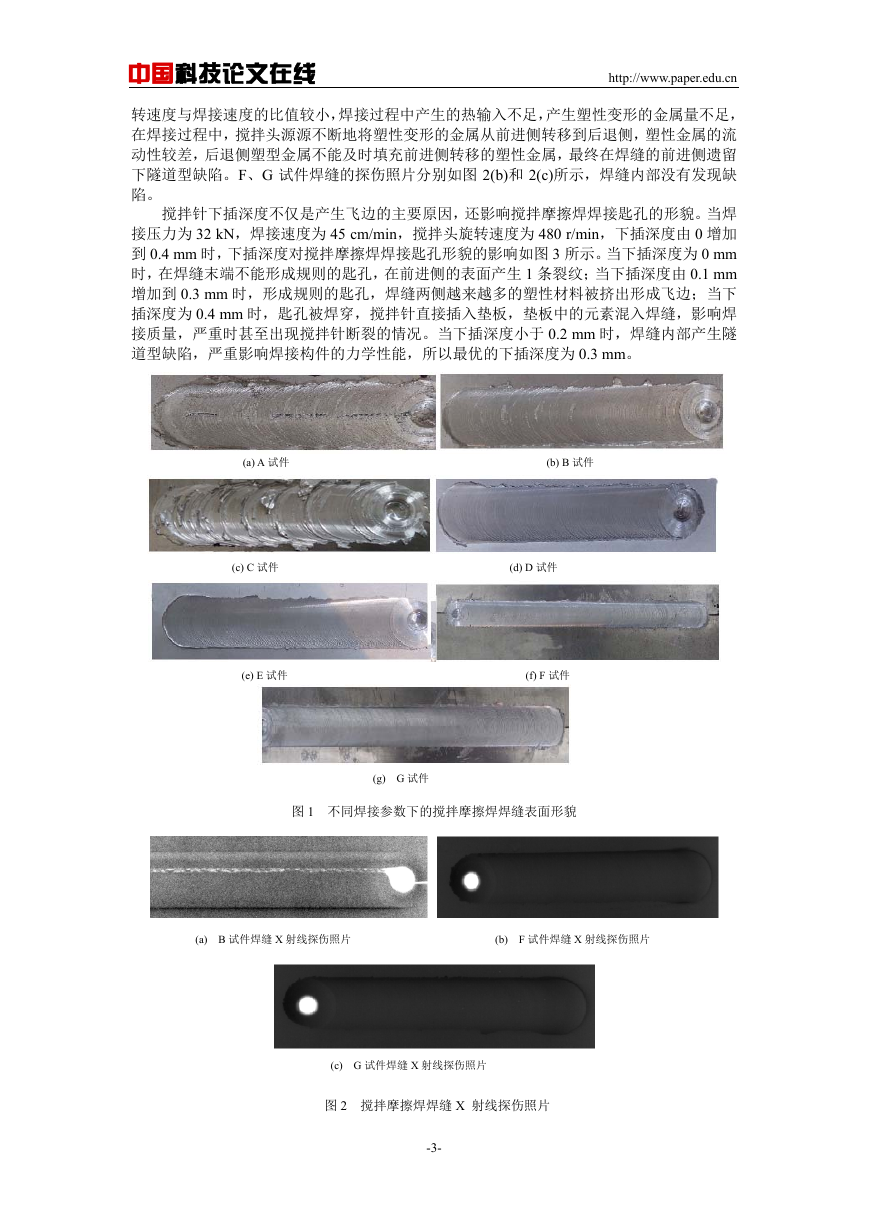

图 2 为表面成型良好的试件的焊缝的 X 射线探伤照片,X 射线探伤是为了检测焊缝内

部是否有缺陷。B 试件焊缝的探伤照片如图 2(a)所示,在焊缝的前进侧有 1 条宽度为 2 mm

的线。沿着焊接的方向将焊缝切开,发现在焊缝的根部有许多连续的空洞,连续的空洞为隧

道型缺陷,其形成原因主要是焊接工艺参数选择不当,焊接速度过大或旋转速度太小,即旋

-2-

�

中国科技论文在线

http://www.paper.edu.cn

转速度与焊接速度的比值较小,焊接过程中产生的热输入不足,产生塑性变形的金属量不足,

在焊接过程中,搅拌头源源不断地将塑性变形的金属从前进侧转移到后退侧,塑性金属的流

动性较差,后退侧塑型金属不能及时填充前进侧转移的塑性金属,最终在焊缝的前进侧遗留

下隧道型缺陷。F、G 试件焊缝的探伤照片分别如图 2(b)和 2(c)所示,焊缝内部没有发现缺

陷。

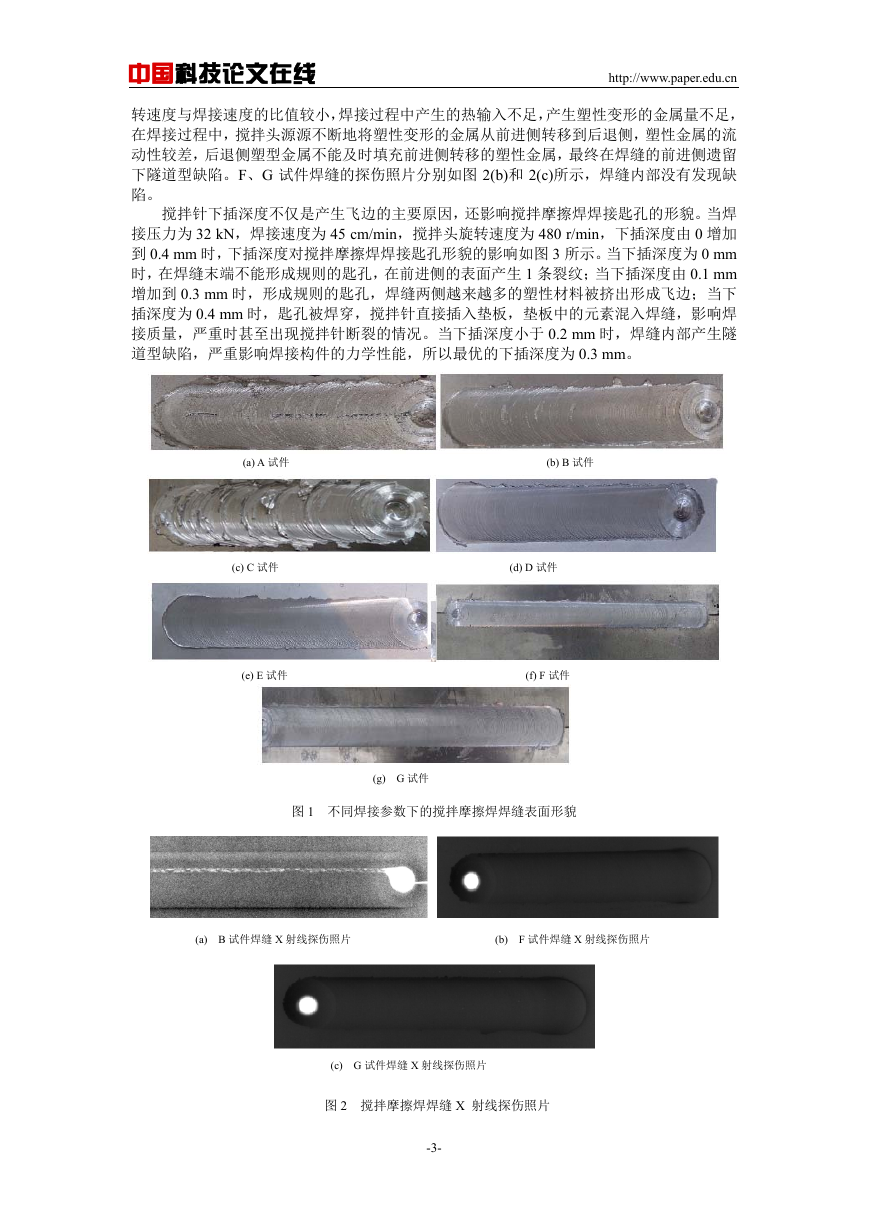

搅拌针下插深度不仅是产生飞边的主要原因,还影响搅拌摩擦焊焊接匙孔的形貌。当焊

接压力为 32 kN,焊接速度为 45 cm/min,搅拌头旋转速度为 480 r/min,下插深度由 0 增加

到 0.4 mm 时,下插深度对搅拌摩擦焊焊接匙孔形貌的影响如图 3 所示。当下插深度为 0 mm

时,在焊缝末端不能形成规则的匙孔,在前进侧的表面产生 1 条裂纹;当下插深度由 0.1 mm

增加到 0.3 mm 时,形成规则的匙孔,焊缝两侧越来越多的塑性材料被挤出形成飞边;当下

插深度为 0.4 mm 时,匙孔被焊穿,搅拌针直接插入垫板,垫板中的元素混入焊缝,影响焊

接质量,严重时甚至出现搅拌针断裂的情况。当下插深度小于 0.2 mm 时,焊缝内部产生隧

道型缺陷,严重影响焊接构件的力学性能,所以最优的下插深度为 0.3 mm。

(a) A 试件

(b) B 试件

(c) C 试件

(d) D 试件

(e) E 试件

(f) F 试件

(g) G 试件

图 1 不同焊接参数下的搅拌摩擦焊焊缝表面形貌

(a) B 试件焊缝 X 射线探伤照片

(b) F 试件焊缝 X 射线探伤照片

(c) G 试件焊缝 X 射线探伤照片

图 2 搅拌摩擦焊焊缝 X 射线探伤照片

-3-

�

中国科技论文在线

http://www.paper.edu.cn

图 3 搅拌针下插深度对搅拌摩擦焊焊接匙孔形貌的影响

2.2 5A06 铝合金搅拌摩擦焊焊缝微观组织

图 4 为典型焊缝横截面形貌,根据塑性材料流动和组织的特征,可以将搅拌摩擦焊焊缝

分为 4 个区域:焊核区(NZ)、热机影响区(TMAZ)、热影响区(HAZ)和母材(BM)。

图 4 焊缝横截面形貌

当搅拌头旋转速度为 420 r/min,焊接速度为 40 cm/min,焊接压力为 29 kN,搅拌针下

插深度为为 0.3 mm,焊接倾角为 2°,搅拌头下插速度为 0.2 mm/s,搅拌头下插到设定位置

停留时间为 2 s 时,在搅拌头逆时针旋转的焊接工艺参数下获得的搅拌摩擦焊接焊缝各区域

的显微组织如图 5 所示。

(a)母材

(b)热影响区

(c)热机影响区

(d)焊核区

(e)前进侧

-4-

(f)后退侧

�

中国科技论文在线

http://www.paper.edu.cn

(g)焊核区底部

由图 5(a) 可见,母材组织为典型的轧制组织,晶粒沿轧制方向被拉长,晶粒尺寸均匀、

图 5 5A06-O 合金搅拌摩擦焊焊缝区域的组织形貌

由图 5(b) 可见,热影响区的组织没有受到搅拌针的搅拌作用,只受到了焊接热循环的

粗大。

作用,与母材相比,晶粒有所长大,晶界粗化。

由图 5(c) 可见,热机影响区在焊接过程中不仅受到焊接热循环的作用,还要受到搅拌

针的机械力的作用,所以在靠近焊核的部分,晶粒发生动态再结晶,晶粒细小,在远离焊核

的部分,晶粒受到的机械力较小,甚至不受机械力,晶粒发生长大,热机影响区的晶粒粒度

不均匀,晶粒形态不同。

由于搅拌针的强烈的搅拌作用和轴肩的摩擦作用,在搅拌摩擦焊焊接过程中,焊核区的

温度最高,但是此温度并没有达到铝合金的熔点,只是达到了铝合金的再结晶温度,由图

5(d) 可见,焊核区的组织发生动态再结晶,在搅拌针的不断搅拌下,母材的轧制条状组织

来不及长大,转变为细小的等轴晶组织。

由图 5(e) 和图 5(f) 可见:在前进侧,热机影响区与焊核区具有明显的分界线,2 者的

过渡区域较窄,热机影响区中的晶粒被明显拉长;在后退侧,热机影响区与焊核区没有明显

的分界线,塑性流动迹象相对于前进侧比较模糊,这是由搅拌针两侧塑性金属流动状态不同-

[4-5]和受力情况不同[6]造成的。

从塑性金属流动状态分析,因为搅拌针逆时针高速旋转,搅拌头与表面摩擦产生足够的

热量,促使搅拌针搅拌的区域和附近母材的温度升高,搅拌针搅拌区域的金属处于完全塑性

状态,达到塑性状态的金属随着搅拌头的旋转而塑性流动。由于到搅拌头的距离不同,因而,

在与母材相切处,搅拌头的运动方向决定塑型金属流的方向。在前进侧,母材塑性变形方向

与焊接方向一致,在焊缝内的由搅拌头轴肩、未塑性变形的母材和底部垫板组成的空腔中,

前进的塑型金属沿着搅拌针顺时针方向,向搅拌针的后方流动,即在前进侧焊缝中的塑性金

属流动方向与母材塑型金属流动方向相反,两者之间存在较大的相对变形差,所以在前进侧,

焊核区与热机影响区具有明显的分界线。在后退侧,母材塑性变形方向与焊接方向相反,同

样,在焊缝中塑性金属方向也与焊接方向相反,即在后退侧焊缝中的塑性金属流动方向与母

材塑性金属流动方向相同,母材金属与焊缝金属同时、同方向变形,所以在后退侧,焊核区

与热机影响区的分界线模糊。从受力方向分析,因为前进侧的焊缝受到母材向后的挤压力和

向前的剪切力,所以在前进侧分界线明显,后退侧的焊缝受到的挤压力和剪切力方向相同,

所以在后退侧分界线模糊。

图 5(g)为焊核区底部的洋葱环结构,是焊接过程中塑型金属非均匀过度形成的层状结构

[7-9],最能体现金属的塑性流动形态。赵华夏等[10]认为层状结构形成过程分为“迁移阶段”和

“回填阶段”:在“迁移阶段”,塑型金属在搅拌针后端沉积,并从搅拌针后端向上到达轴肩下

端面;在“回填阶段”,洋葱环心部的塑性金属沉积层在回抽和挤压作用下向前迁移,最终形

成洋葱环的完整结构。由图 5(g)可见,前进侧洋葱环高于后退侧,关于中心并不是对称的,

后退侧洋葱环环间距大于前进侧,这是由于后退侧温度高于前进侧温度,材料的黏度低,塑

性材料的流动性比前进侧好。

3 结 论

1)当搅拌摩擦焊接工艺参数设置不当时,会产生飞边、犁沟等表面缺陷和隧道型内部缺

陷。飞边形成的原因是焊接压力过大、焊接的板材存在高、低错边,以及下插深度过大;表

-5-

�

中国科技论文在线

http://www.paper.edu.cn

面犁沟产生的原因是焊接压力不足和焊接热输入不足;当焊接速度过大或者旋转速度过小,

即旋转速度和焊接速度的比值较小时,在搅拌摩擦焊焊缝内部容易形成隧道型缺陷。

2)搅拌针下插深度会影响焊后匙孔的形貌。当下插深度小于 0.2 mm 时,会在焊缝内部

形成隧道型缺陷;当下插深度为 0.3 mm 时,焊缝美观,内部没有缺陷;当下插深度达到 0.4

mm 时,搅拌针与底部垫板接触,匙孔焊穿,焊缝背部混有其他杂质。

3)搅拌摩擦焊焊缝由母材、热影响区、热机影响区和焊核区 4 部分组成。母材晶粒沿轧

制方向被拉长,晶粒均匀、粗大;热影响区晶粒比母材粗大,晶界粗化;热机影响区不仅受

到焊接热循环的作用,还受到机械力的作用,晶粒粒度不均匀,晶粒形态不同;焊核区晶粒

发生动态再结晶,晶粒均匀、细小。

4)在搅拌头的前进侧热机影响区与焊核区的分界线明显,在搅拌头后退侧热机影响区与

焊核区的分界线模糊,这主要是因为搅拌头前进侧和后退侧塑性金属流动形态不同和两侧受

力方向不同。

[参考文献] (References)

[1] THOMAS W M. Friction Stir Butt Welding [J]. International Patent Application No. PCT/GB92/0220, 1991.

[2] 姚君山, 张彦华, 王国庆, 等. 搅拌摩擦焊技术研究进展[J]. 宇航材料工艺, 2003, 33(4): 24-30.

YAO Junshan. ZHANG Yanhua. WANG Guoqing. et al. Progress in friction stir welding technology [J]. Aerospace

Materials & Technology, 2003, 33(4): 24-30. (in Chinese)

[3] SCHMIDT H N B, DICKERSON T L, HATTEL J H. Material flow in butt friction stir welds in AA2024-T3 [J].

Acta Materialia, 2006, 54(4): 1199-1209.

[4] 傅志红, 贺地求, 周鹏展, 等. 7A52 铝合金搅拌摩擦焊焊缝的组织分析[J]. 焊接学报, 2006, 27(5):

65-68.

FU Zhihong. HE Diqiu. ZHOU Zhanpeng. et al. Structure investigation of friction welding of 7A52 aluminum

alloy [J]. Transactions of the China Welding Institution, 2006, 27(5): 65-68. (in Chinese)

[5] RAO D, HUBER K, HEERENS J, et al. Asymmetric mechanical properties and tensile behaviour prediction of

aluminum alloy 5083 friction stir welding joints [J]. Materials Science and Engineering: A, 2013, 565: 44-50.

[6] 达朝炳. 搅拌摩擦焊接头缺陷分析[J]. 热加工工艺, 2009, 38(5): 133-137.

DA Chaobing. Analysis of joint defects of friction stir welding [J]. Hot Working Technology, 2009, 38(5): 133-137.

(in Chinese)

[7] 柯黎明, 潘际銮, 邢丽, 等. 搅拌摩擦焊焊缝金属塑性流动的抽吸-挤压理论[J]. 机械工程学报, 2009,

45(4): 89-94.

KE Liming, PAN Jiluan, XING Li, et al. Sucking-extruding theory for the material flow in friction stir welds [J].

Journal of Mechanical Engineering, 2009, 45(4): 89-94. (in Chinese)

[8] 李宝华, 唐众民, 鄢江武, 等. 搅拌头形状对搅拌摩擦焊接头中洋葱环形貌的影响[J]. 热加工工艺, 2010,

39(19): 156-158.

LI Baohua, TANG Zhongmin, YAN Jiangwu, et al. Influence of tool shape on morphology of onion rings in

welded joint during friction stir welding [J]. Hot Working Technology, 2010, 39(19): 156-158. (in Chinese)

[9] 王希靖, 达朝柄, 李晶, 等. 搅拌摩擦焊缝中的洋葱环形成分析[J]. 中国有色金属学报, 2006, 16(10):

1672-1677.

WANG Xijing, DA Chaobing, LI Jing, et al. Analysis of formation of onion rings in friction stir welding [J]. The

Chinese Journal of Nonferrous Metals, 2006, 16(10): 1672-1677. (in Chinese)

[10] 赵华夏, 董春林, 栾国红. 搅拌摩擦焊接头形成过程分析[J]. 焊接学报, 2012, 33(12): 93-96.

ZHAO Huaxia. DONG Chunlin. LUAN Guohong. The formation process analysis of friction stir welding joints [J].

Transactions of the China Welding Institution, 2012, 33(12): 93-96. (in Chinese)

-6-

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc