软磁复合材料研究进展

http://www.paper.edu.cn

刘颖,Andrew Peter Baker,翁履谦

哈尔滨工业大学深圳研究生院材料科学与工程学科部,深圳(518055)

E-mail:liuying05@hitsz.edu.cn

摘 要: 本文根据绝缘包覆材料的不同,综述了近年来开发的各种软磁复合材料及其生产

工艺;介绍了软磁复合材料的主要性能特点及影响因素;最后简要介绍了软磁复合材料在电

气设备中的应用情况,对将来研究方向提出看法。

关键词:软磁复合材料,高温绝缘包覆层,压坯

中图分类号:TB333 文献标识码:A

1. 引 言

随着电气设备小型化趋势,对各式微型粉芯[1]的需求日益显著。为了研制出能效更高,

体积更小,重量更轻的粉芯,开发新型软磁复合材料(Soft Magnetic Composite, SMC)已成

为当前一个热点。SMC材料不仅能有效降低高频涡流损耗,而且还结合了粉末冶金技术的

生产优势,在未来几年它将在航空、汽车、家用电器以及其他领域得到广泛的应用。

本文从 SMC 材料生产工艺、研究进展、性能及影响因素、应用及前景等方面,综述了

近几年来 SMC 材料的发展。

2. 软磁复合材料

在生产铁粉基软磁材料时,为降低涡流损耗有两种常用方法[2]。

一种是利用合金添加剂来提高材料电阻率,降低涡流损耗,如铁-硅合金(通常含Si3%),

铁-磷合金(一般含P0.45%-0.75%),铁-镍合金(含铁50%,含镍50%)等。但这样降低了

饱和磁感应强度,而且合金含量在商业使用上还有一定限度。这种方法适合应用于直流或较

低频率交流装置。

另一种方法则是对磁性颗粒进行绝缘包覆处理,这类就是SMC材料,其结构如图1[3]所

示。SMC材料,有时也称“绝缘包覆铁粉”,是近来逐渐发展起来的一种新型铁基粉末软

磁材料。它通常选用高纯铁粉为基材,经有机材料和无机材料绝缘包覆处理,利用粉末冶金

技术使混合粉末成为各向同性的体材料[4,5]。

利用SMC材料生产各类铁芯具有许多突出的优点[6-8]:

1. 各向同性:这大大增加了设计自由度,单位重量可获得更大转矩以及更大铜的填充

率,实现重量更轻、体积更小的目的。

2. 利用粉末冶金技术能压制成型为最终形状的产品,材料利用率提高,成本损耗降低,

产品控制更精准,复杂形状加工能力更强。

此外,SMC电机还能采用模块式结构,装卸方便,这使材料回收和再利用容易,十分

有利于环保。

叠层硅钢片和软磁铁氧体是两类传统的铁芯材料。硅钢片在直流和交流较低频率时,具

有高磁通密度和磁导率;但随着频率增加,涡流损耗急剧增加。铁氧体铁芯虽然高频磁性能

优良,电阻率大,铁损低;但存在磁通密度低的缺点。它们均在交流设备小型化过程中均遇

到了困难。目前,利用粉末冶金技术生产SMC材料已成为当前研究和开发的热点。研究表

- 1 -

�

明,如果SMC材料能同时满足高磁导率、高磁感应强度、低铁损的要求,将能弥补叠层硅

钢片和铁氧体铁芯在中、高频使用时性能的不足(如图2)。

http://www.paper.edu.cn

图1 SMC材料结构示意图[3]

Fig1 Construction of SMC material [3]

Fig2 Optimum applicable region of each magnetic material [5]

图2 各种软磁材料的最佳频率应用范围[5]

3. 软磁复合材料制备工艺与研究进展

SMC材料制备工艺主要包括以下几个步骤:[9, 10]

1.原材料选择:以高纯度高压缩性的水雾化铁粉、海绵铁粉或铁基合金化粉末(含 Si,

Ni, Al ,Co 等元素)为原材料。

2.粉末绝缘包覆以及混合过程:使用有机或无机材料绝缘包覆铁粉,添加粘结剂、润

滑剂等,使粉末充分混合。

3.成型压制:将混合好的粉末倒入刚性模具中进行单轴向压制,压制压力一般在

300-800MPa。

4.热处理:温度一般控制在 400-700℃之间。

5.表面涂层或喷漆:制品通过喷漆或浸渍涂层来增加材料强度,提高稳定性。

粉末混合

压制成型

热处理

树脂涂覆

图 3 SMC材料生产流程[10]

Fig3 Production route used for SMC material [10]

3.1 铁粉的绝缘包覆技术

目前绝缘包覆材料主要以有机聚合物和无机氧化物为主。针对不同使用范围,最近几年

国内外迅速开发了一系列SMC产品及绝缘包覆工艺。目前常用的SMC材料主要有:瑞典

Höganäs AB 公司的PermiteTM 75、ABM100.32、SomaloyTM 500 和SomaloyTM 550,加拿大

Quebec公司的ATOMET EM-1、FLOMET EM-1 等。

根据绝缘包覆材料的不同,SMC 材料大概可以分为以下几类。

3.1.1 有机绝缘包覆铁粉

采用有机聚合物作为绝缘包覆材料已经研究多年,并已商品化[11]。90 年代,人们认为

可以将有机树脂包覆的铁磁粉末作为铁芯的原材料,用在中频至高频的电磁转换装置中。这

- 2 -

�

http://www.paper.edu.cn

类材料是由铁粉和树脂组成,有时还添加少量润滑剂;在压制-热处理过程中实现铁粉的绝

缘包覆。

二十世纪末,日本已利用酚醛树脂和环氧树脂作为粘结剂,直接生产出压粉磁芯[12, 13]。

2000 年加拿大Quebec公司指出,只要运用高纯度、高压缩性的水雾化铁粉,这类铁-树脂SMC

材料也可应用在较低频率的场合[14]。2005 年,日本JFE公司已经开发了铁-树脂混合粉末并

投入生产,这种SMC材料是以粒度约为 100μm的纯铁型还原铁粉为基本原料的[15]。

虽然有机树脂包覆层可以使压坯具有高电阻率,降低涡流损失,但其综合性能却并不足

以使其取代传统硅钢片在铁芯材料中的地位。由于掺入了大量绝缘树脂,单位体积内磁性颗

粒含量降低,直流磁通密度低。另一方面,树脂的性质又限制了坯体的热处理温度。即使采

用聚酰亚胺和聚苯并咪唑等高温聚合物来绝缘包覆铁粉,热处理温度仍不能高于 400℃[16]。

此外,由于绝缘包覆层耐热性能差,材料在 200°C时机械强度也将显著降低。

由于早期这种铁-树脂SMC具有上述缺点,人们希望能找到一种耐热性能好且高温机械

强度高有机聚合物来改进材料性能。日本住友电工(Sumitomo)公司开发了新型树脂粘结

的SMC材料“FM-CM”[17],它在添加少量树脂的前提下,压坯密度高,高频磁性能优良

(B8000=1.5Tesla)和耐热性高(σ473K=120MPa)。

3.1.2 多组分介电材料包覆铁粉

为弥补铁-树脂SMC材料热处理温度低,高温机械强度低等不足,人们开始尝试将铁粉

与多组分介电材料复合,希望在不影响电阻率的前提下,尽可能减少树脂的添加量。I.

Chicinas等[18]在铁粉和有机聚合物外,还添加了少量硅烷和碳酸钙微粉。美国近年来也有数

项专利涉及用在变压器、感应器以及电机等电气装置中的铁粉芯[19-21]。除铁磁粉末、树脂、

润滑剂外,这些粉芯还加入了一些无机氧化物(SiO2,Al2 O3,TiO2,ZrO2)、碳化物(AlC,

TiC)以及氮化物(AlN,TiN)作为介电材料。

3.1.3 无机-有机结合绝缘包覆铁粉

现已开发成功在磁性粉末表面直接涂覆绝缘膜的技术,其中铁粉颗粒双层涂覆法[22]是

在铁粉表面先涂以10~100nm厚的极薄磷酸盐覆盖膜,然后只需添加极少量的树脂,即可在

压制和热处理过程中实现树脂的绝缘包覆,最终获得高绝缘性和高磁特性的软磁材料。这项

技术不但提高了压坯密度,增强了绝缘包覆层的热稳定性;而且实验证明,磷酸盐涂层对铁

粉表面氧化还起到一定抑制作用[23-25]。

目前Höganäs AB公司发明的SMC材料“SomalloyTM500”,“SomalloyTM550”及其商业化的

磷酸盐绝缘包覆技术代表了国际先进水平。这类材料不但有效降低涡流损耗,而且具有较好

的磁学性能和机械性能[26]。近来很多研究[27-31]都以SomaloyTM系列SMC粉末为原料来研究不

同制备工艺对SMC铁芯各种性能的影响。

这类SMC铁芯具有高机械强度,高磁通密度,中低频低铁损的性能;但当频率在1KHz

时,其铁损是传统叠层硅钢片(片层厚度0.35 mm)的2-3倍。针对高频应用领域,T. MAEDA

等[29]尝试改进了无机绝缘包覆铁粉与树脂的混合方法。他们在压制之前,先将树脂用湿法

涂覆在有无机绝缘层的铁粉上(如图3)。这种改进不但使热处理温度提高了近150°C,而且

在高于300Hz使用时,铁损也较低。

这类无机-有机结合的SMC材料热处理温度比单纯有机包袱的材料高;在电阻率不受影

响的前提下,它实现减少树脂添加量,提高压坯密度的目的。然而,由于原材料中仍含有机

组分,热处理温度依然受限。Höganäs AB公司生产的SomaloyTM500的最高推荐热处理温度

- 3 -

�

在500°C范围[32],否则绝缘性将急剧恶化。

http://www.paper.edu.cn

图 3 传统干法与新型湿法包覆树脂的SMC材料的结构[29]

Fig3 Construction of developed SMCs with resin wet coating [29]

国内,中南工业大学邹联隆等[33,34]也曾用化学溶液包覆法制造纯铁磁粉芯,其无机绝缘

包覆层是含有Cr、P元素的玻璃相结构。绝缘包覆处理后,粉末加入适量硬脂酸锌或硬脂酸

钙做润滑剂,模压成型。经测定,这种SMC材料包覆层具有很高电阻率,且能耐很高的热

处理温度550°C,能够有效地降低损耗。

3.1.4 无机氧化物包覆 SMC 材料

有机物作为绝缘包覆材料,虽然具有优良的绝缘性能,但它热处理温度不高的缺点限制

了 SMC 材料性能的进一步提高。为继续提高热处理温度,以无机氧化物为绝缘包裹材料已

成为目前的研究的重点。

A. Moorhead等[35]将部分稳定氧化锆微粉与铁粉共混,采用热压工艺在 1200℃制造出

SMC材料,但这种方法成本高,并且难以制造出形状复杂的产品,使得SMC作为电机材料

的优势大打折扣。同时微细的陶瓷粉不能在铁粉表面形成连续的包覆层,涡流损失将增大。

K. Anand等[36]研究了以有机金属化合物作前驱体包覆铁粉的途径,但随后的高温热处理

使得包覆层疏松,空隙率增大,导致结合强度减弱,使得SMC材料力学性能不能符合使用

要求。同时空隙率增大也导致磁性能的下降。

Hanejko等[37]采用以无机层和聚合物层双层包覆的方法制备SMC材料,但同样无法避免

聚合物的分解,因而并不能改善SMC材料的综合性能。

欧共体第五框架计划的SMC研究项目(G1RD-CT-2001-00538)中采用了溶胶-凝胶工

艺在铁粉表面涂覆氧化硅层,类似地工作有Y. Zhao[38]等的研究,但实验发现薄的涂层对铁

粉的湿润性不佳,而过厚的涂层使SMC密度下降,磁性能变差。

3.2 压制成型

目前,SMC材料成型工艺仍以传统常规压制为主,混合粉末在缓慢速度下单轴压制成

型。在压制过程中,颗粒主要沿压力作用方向移动,发生重排、变形、断裂,以及颗粒表面

间的冷焊[39]。颗粒间以及颗粒与模壁间的摩擦力阻碍颗粒大量移动,最终发生变形。塑性

变形导致加工硬化,从而削弱了在适当压力下颗粒进一步变形的可能性。

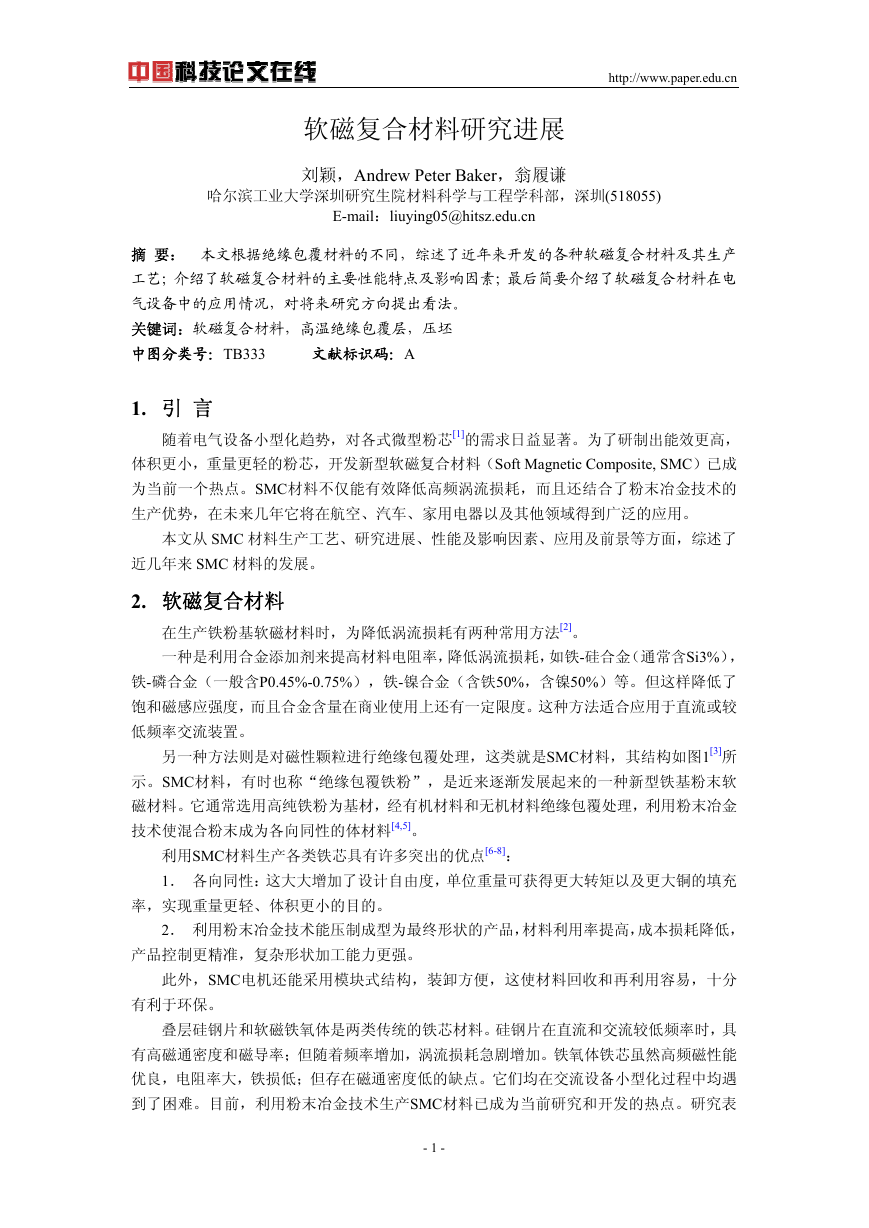

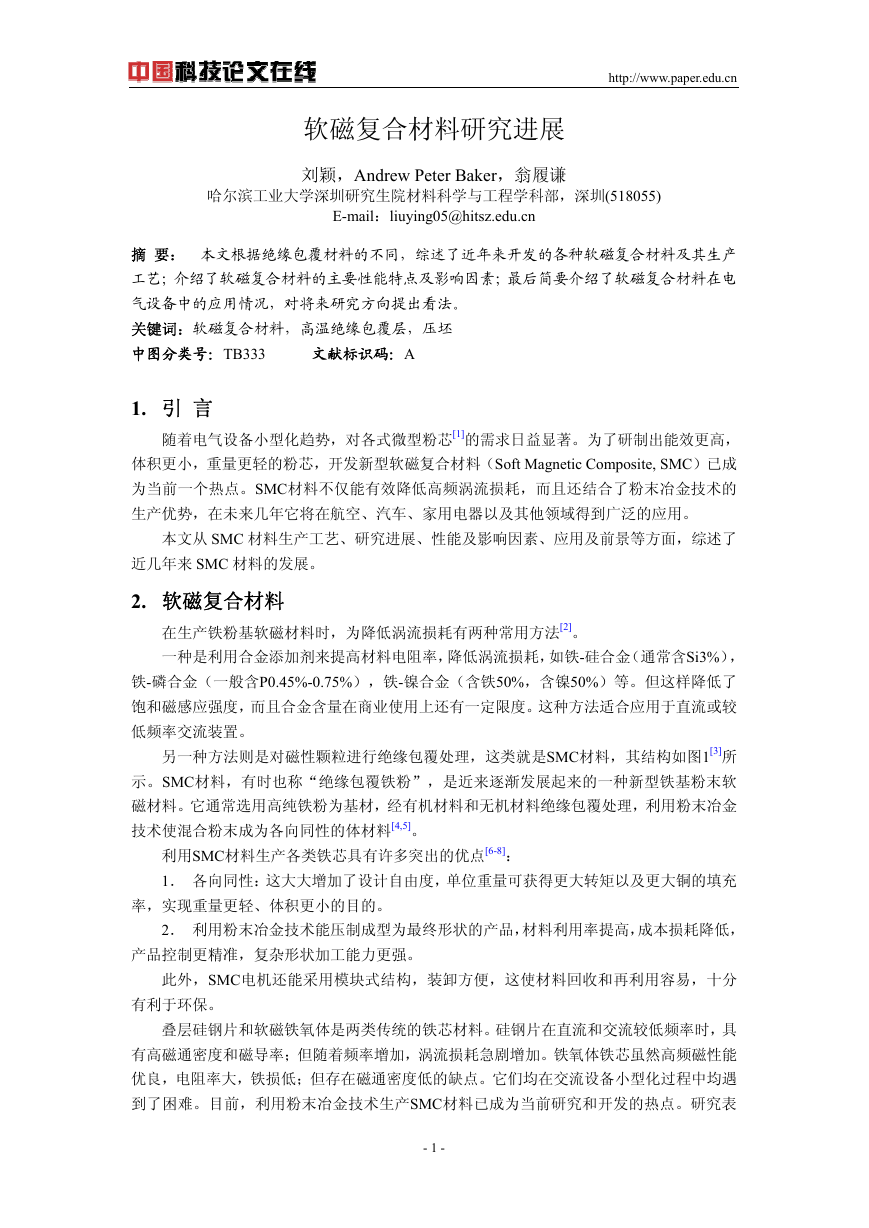

对于不同粉末,压缩性不同,但压坯密度随压制压力增加的变化趋势基本相似。图 4

是一种铁-树脂 SMC 材料压制压力与压坯密度的关系。显然,增大压力,将有利于提高压坯

密度。

此外,为了进一步提高压坯密度,人们引入了许多粉末冶金新工艺,如温压成型法、二

次重复成型、多步成型法、金属模润滑成形法等。虽然这些新工艺新方法比传统压制更能提

- 4 -

�

http://www.paper.edu.cn

升坯体密实程度,但目前由于成本太高,并不适合商业化大批量生产。

3.3 热处理

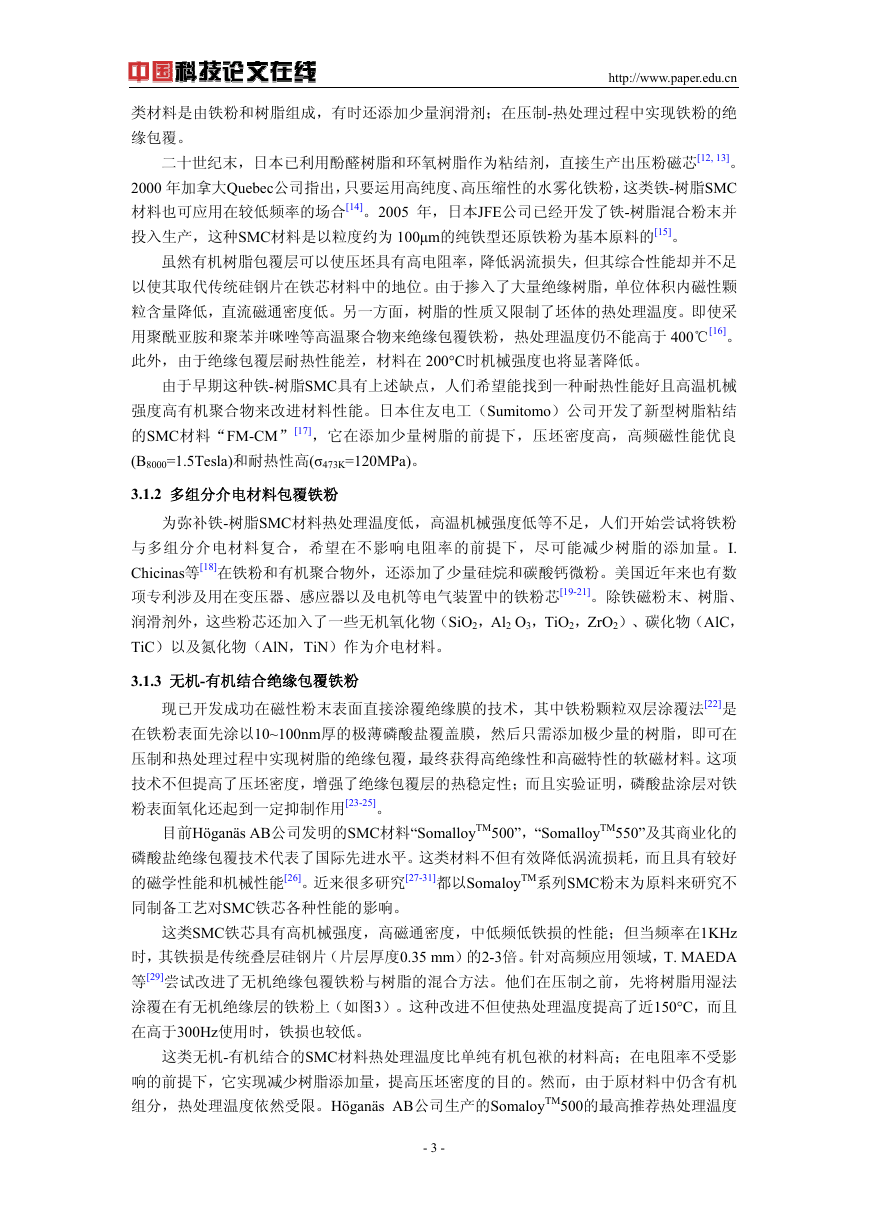

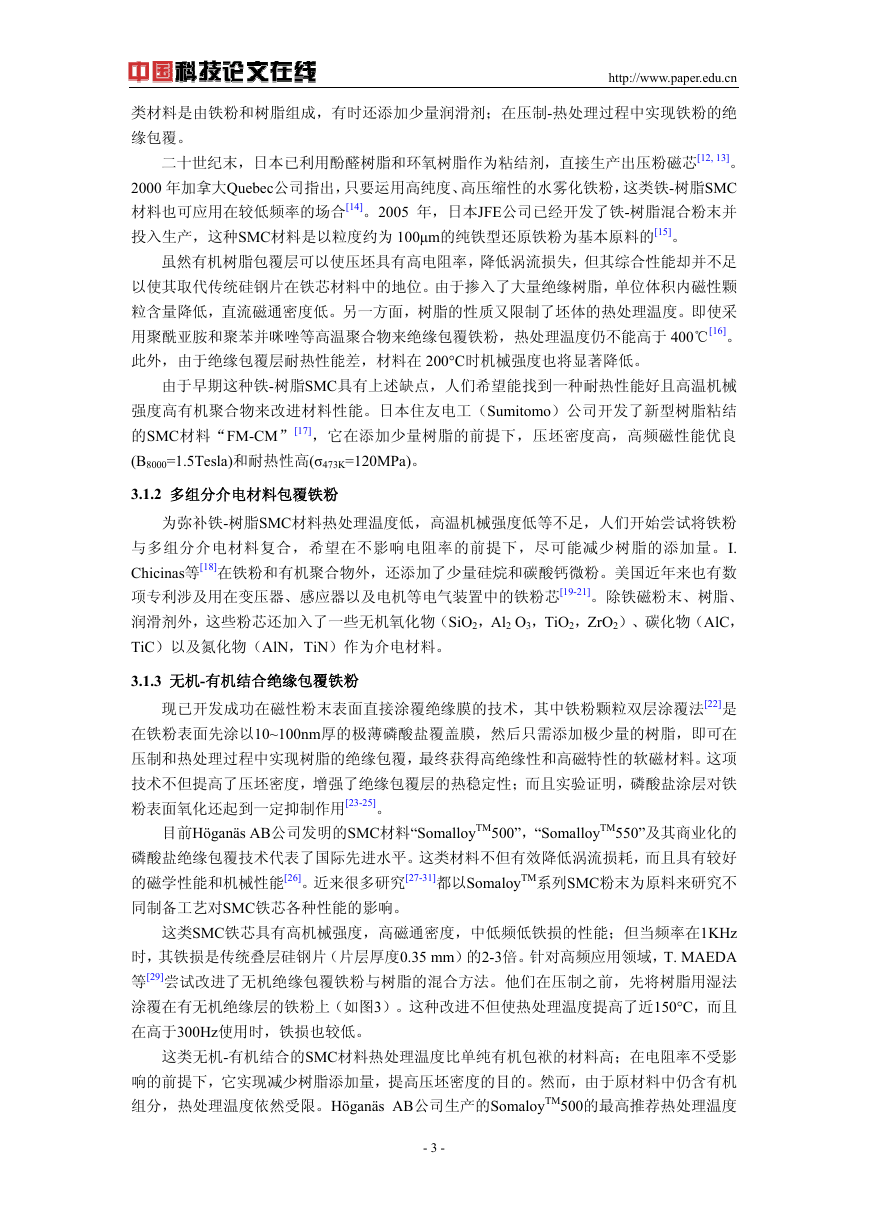

在压制过程中,提高成型压力将势必导致铁晶粒内部位错密度的大幅增加,产生加工硬

化,限制了SMC磁性能进一步提高。图5中不同绝缘包覆材料的SMC在一次加压与循环加压

两种条件下,表面硬度均随成型压力增加而增大,而硬度的变化也反映了加工硬化程度。坯

体内部大量位错阻碍磁畴运动,使得矫顽力和磁滞损失增加。

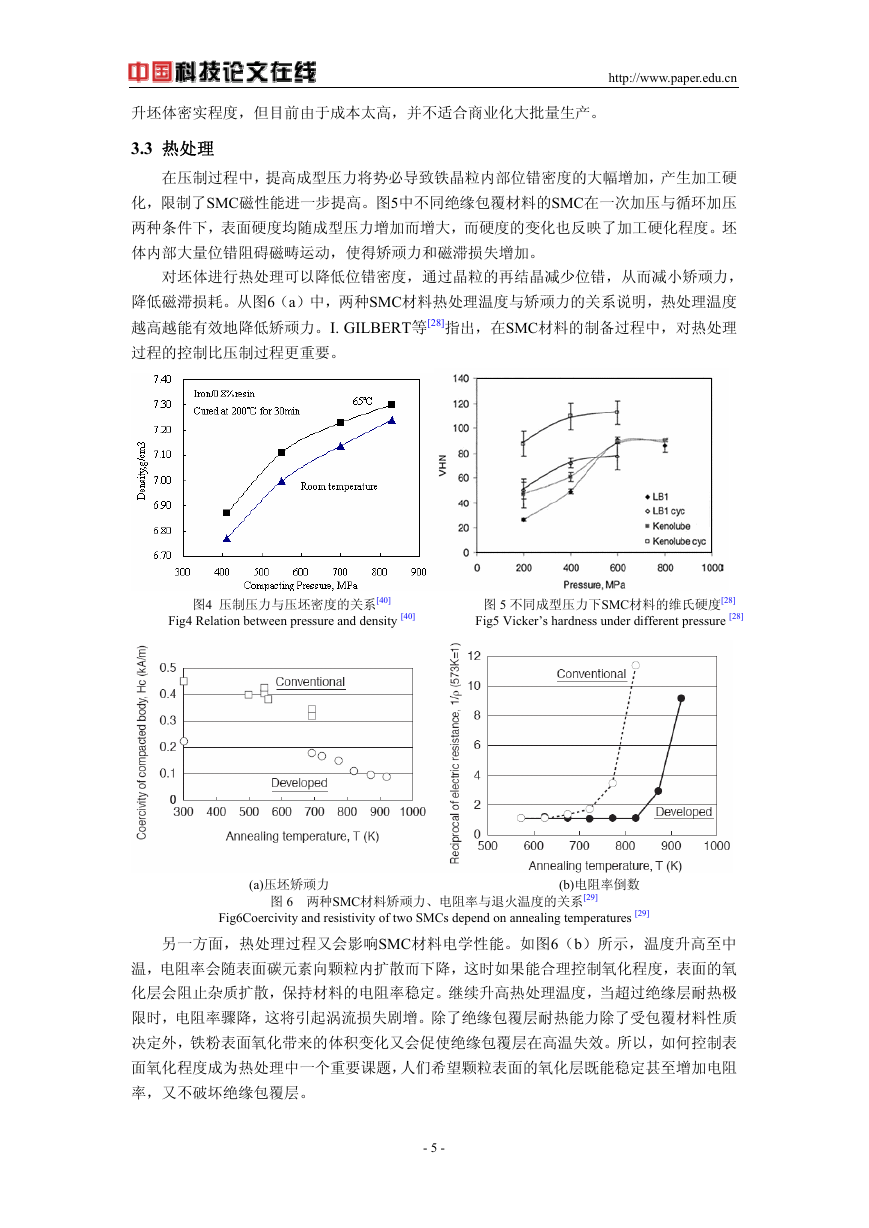

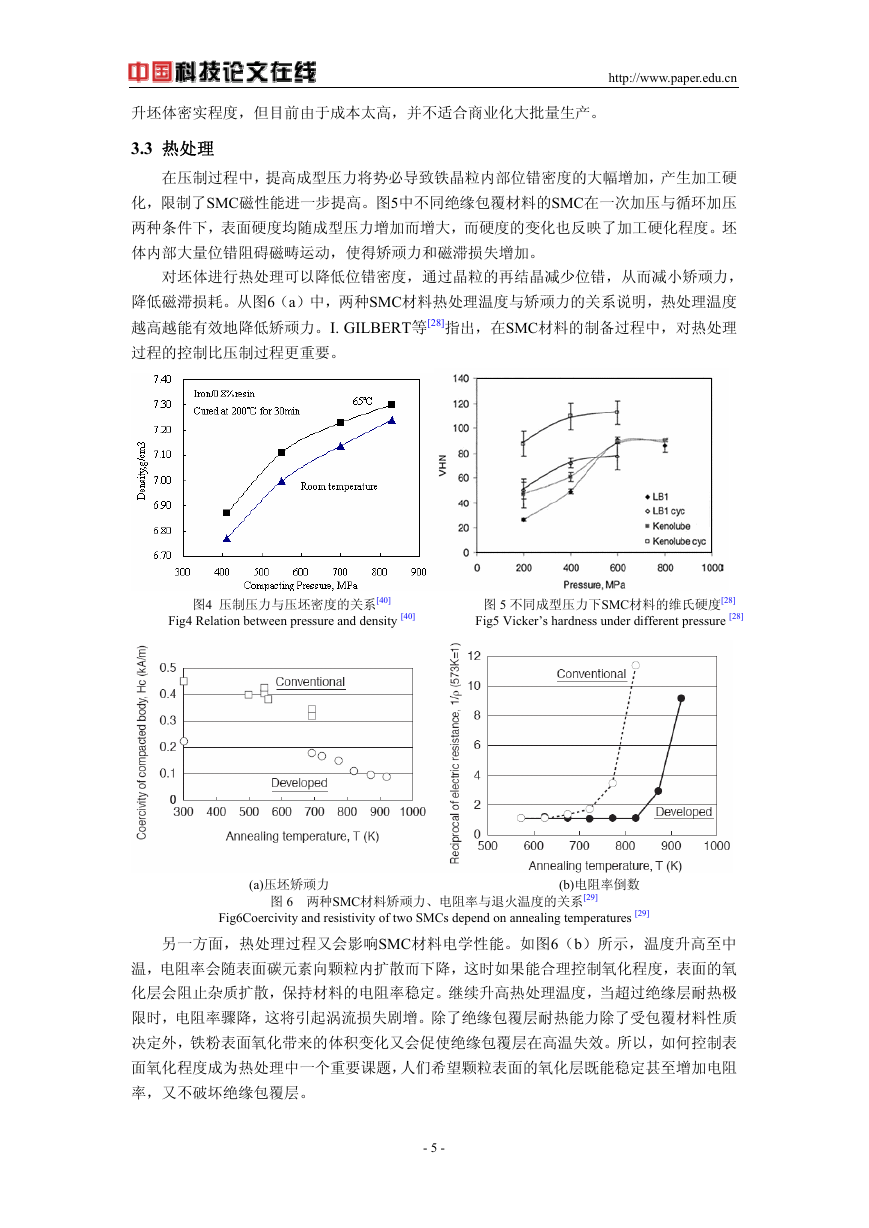

对坯体进行热处理可以降低位错密度,通过晶粒的再结晶减少位错,从而减小矫顽力,

降低磁滞损耗。从图6(a)中,两种SMC材料热处理温度与矫顽力的关系说明,热处理温度

越高越能有效地降低矫顽力。I. GILBERT等[28]指出,在SMC材料的制备过程中,对热处理

过程的控制比压制过程更重要。

图4 压制压力与压坯密度的关系[40]

Fig4 Relation between pressure and density [40]

图 5 不同成型压力下SMC材料的维氏硬度[28]

]

5 不同成型压力下 SMC 材料的维氏硬度[27

图

]

Fig5 Vicker’s hardness under different pressure [28]

F

ig5 Vicker’s hardness under different pressure [27

(a)压坯矫顽力 (b)电阻率倒数

图 6 两种SMC材料矫顽力、电阻率与退火温度的关系[29]

Fig6Coercivity and resistivity of two SMCs depend on annealing temperatures [29]

另一方面,热处理过程又会影响SMC材料电学性能。如图6(b)所示,温度升高至中

温,电阻率会随表面碳元素向颗粒内扩散而下降,这时如果能合理控制氧化程度,表面的氧

化层会阻止杂质扩散,保持材料的电阻率稳定。继续升高热处理温度,当超过绝缘层耐热极

限时,电阻率骤降,这将引起涡流损失剧增。除了绝缘包覆层耐热能力除了受包覆材料性质

决定外,铁粉表面氧化带来的体积变化又会促使绝缘包覆层在高温失效。所以,如何控制表

面氧化程度成为热处理中一个重要课题,人们希望颗粒表面的氧化层既能稳定甚至增加电阻

率,又不破坏绝缘包覆层。

- 5 -

�

http://www.paper.edu.cn

有研究指出[41],为了能显著改善材料磁性能,就必须使热处理温度高于 500°C,但这都

是以绝缘包覆层的热稳定性为前提的。只有颗粒表面绝缘层完好,才能保证材料具有高电阻

率。在不影响涡流损耗的前提下,进一步通过提高热处理温度来降低SMC铁芯总损耗才可

行。

4. 软磁复合材料性能及影响因素

4.1 影响软磁复合材料性能的因素

SMC材料为电气设备设计与制造带来巨大改进,但这种材料在性能方面存在磁导率低,

磁滞损耗大,机械强度低等不足[42]。影响SMC材料性能的因素主要有两个方面:

首先,原材料性质,比如铁粉的化学组成、颗粒形状、粒度分布,绝缘包覆材料的性质

及包覆工艺,粘结剂与润滑剂的性质与添加量等等,这些都是决定SMC材料性能好坏的前

提。

其次,在制备铁粉芯工艺流程中的加工条件也将影响产品性质。比如成型压力,加压模

式(单一压制/循环加压,常温压制/温压);退火时炉内气氛,退火温度,保持时间等等,

这些都会不同程度影响SMC压坯密度和结构,电学性能,磁学性能,机械性能,决定SMC

电机是否能满足使用要求。

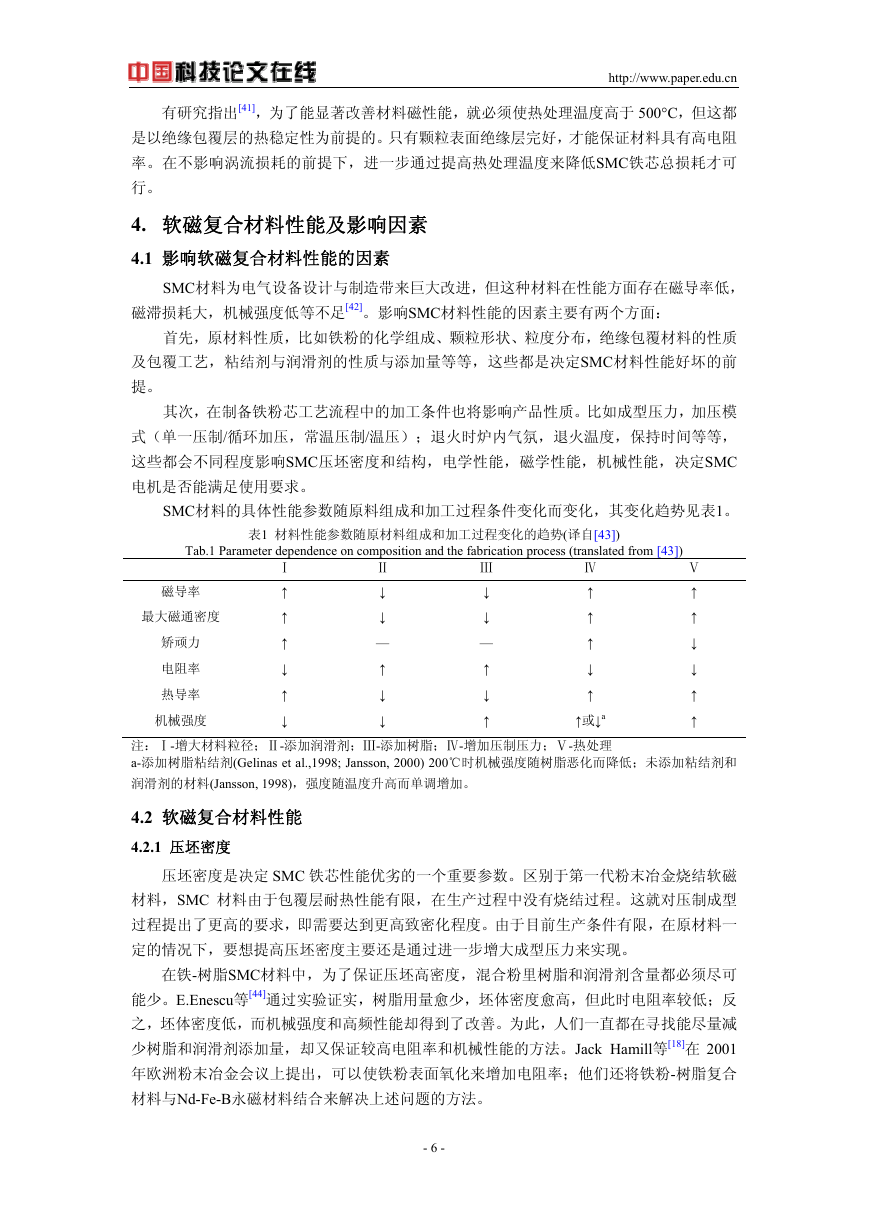

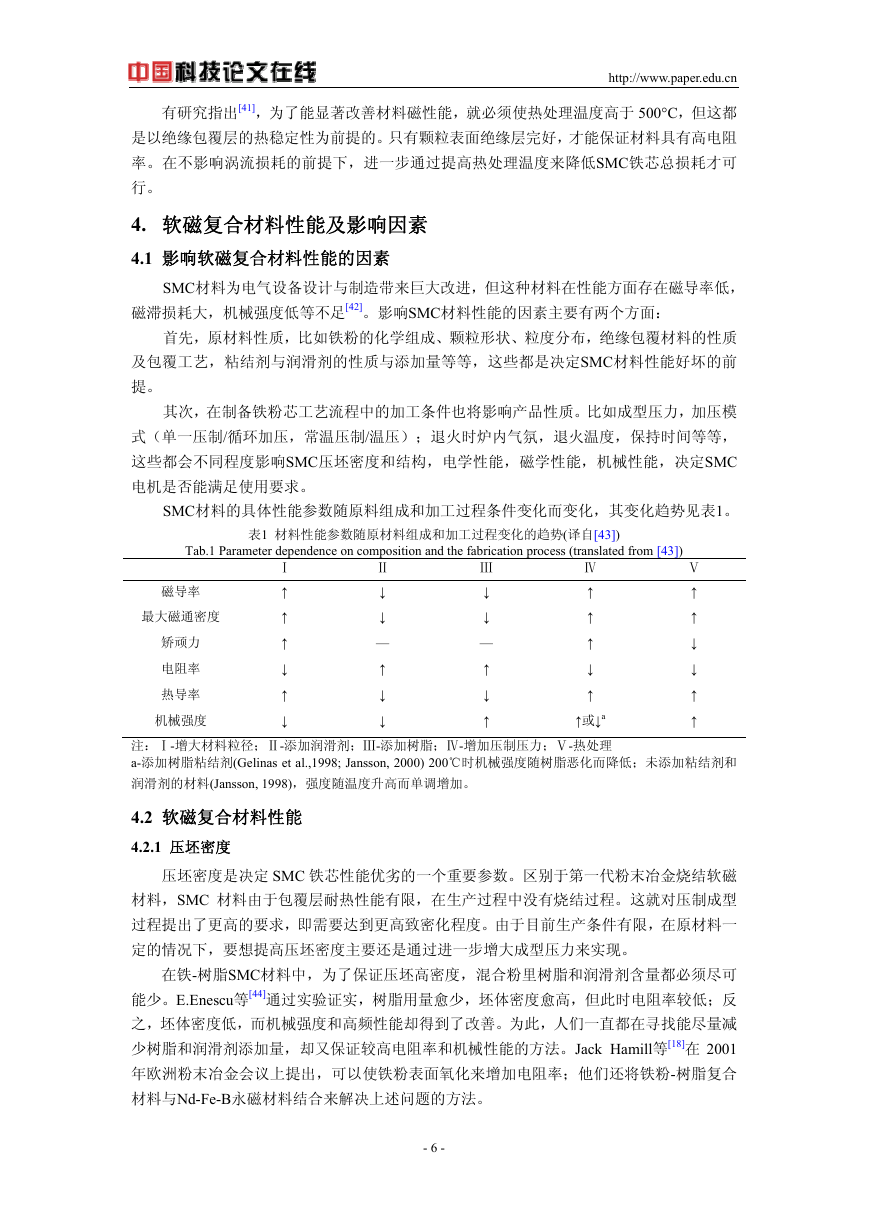

SMC材料的具体性能参数随原料组成和加工过程条件变化而变化,其变化趋势见表1。

表1 材料性能参数随原材料组成和加工过程变化的趋势(译自[43])

Tab.1 Parameter dependence on composition and the fabrication process (translated from [43])

Ⅰ

↑

↑

Ⅱ

↓

↓

Ⅲ

↓

↓

Ⅳ

↑

↑

Ⅴ

↑

↑

↓

↓

↑

↑

磁导率

最大磁通密度

矫顽力

电阻率

热导率

机械强度

↑

↓

↑

↓

—

↑

↓

↓

—

↑

↓

↑

↑

↓

↑

↑或↓a

注:Ⅰ-增大材料粒径;Ⅱ-添加润滑剂;Ⅲ-添加树脂;Ⅳ-增加压制压力;Ⅴ-热处理

a-添加树脂粘结剂(Gelinas et al.,1998; Jansson, 2000) 200℃时机械强度随树脂恶化而降低;未添加粘结剂和

润滑剂的材料(Jansson, 1998),强度随温度升高而单调增加。

4.2 软磁复合材料性能

4.2.1 压坯密度

压坯密度是决定 SMC 铁芯性能优劣的一个重要参数。区别于第一代粉末冶金烧结软磁

材料,SMC 材料由于包覆层耐热性能有限,在生产过程中没有烧结过程。这就对压制成型

过程提出了更高的要求,即需要达到更高致密化程度。由于目前生产条件有限,在原材料一

定的情况下,要想提高压坯密度主要还是通过进一步增大成型压力来实现。

在铁-树脂SMC材料中,为了保证压坯高密度,混合粉里树脂和润滑剂含量都必须尽可

能少。E.Enescu等[44]通过实验证实,树脂用量愈少,坯体密度愈高,但此时电阻率较低;反

之,坯体密度低,而机械强度和高频性能却得到了改善。为此,人们一直都在寻找能尽量减

少树脂和润滑剂添加量,却又保证较高电阻率和机械性能的方法。Jack Hamill等[18]在 2001

年欧洲粉末冶金会议上提出,可以使铁粉表面氧化来增加电阻率;他们还将铁粉-树脂复合

材料与Nd-Fe-B永磁材料结合来解决上述问题的方法。

- 6 -

�

http://www.paper.edu.cn

4.2.2 磁学性能

与硬磁材料相比,软磁材料具有易磁化、易消磁的特点,即具有高磁导率,高饱和磁感

应强度,低剩磁和低矫顽力等。如果在电机等电磁转换装置中使用软磁特性优良的材料,就

可实现高能效的目的。提高SMC材料磁性能的核心在于通过提高压坯密度来增加磁感应强

度;通过控制原料性质、包覆层性质及制造工艺来降低磁性部件总磁耗,即降低涡流损耗和

磁滞损耗[45]。

增加压坯密度,可以有效提高材料磁性能。从图 7 的B-H曲线可以看出,密度越大,材

料磁化越容易。由于密度增加,坯体内气隙体积减小,材料磁导率自然也就提高。如图 8

所示,压坯密度增加还有利于提高材料磁感应性能。由于铁的理论密度是 7.87g/cm3,所以

通过提高密度以改善磁性能仍有空间。

图 7 不同压力下,Somaloy500 的磁化曲线[6]

Fig7 B-Hcurves for Somaloy 500[6]

图 8 三种SMCs不同密度时的磁感应强度[46]

Fig8 Induction of three SMCs with different density [46]

铁粉作为主要原料之一,其颗粒尺寸、形状、化学组成、杂质含量等都会显著影响SMC

产品磁性能。比如硫、磷等杂质通过钉扎效应使位错难以移动和消除,影响磁畴的运动,导

致矫顽力显著增加。此外,在粉末生产与压制过程中,材料内部产生大量残余应力,导致矫

顽力增大,磁滞损耗增加。而SMC材料压坯内存在大量气隙和缺陷也使材料磁导率降低。

为了部分恢复材料磁性能,在生产中通常采用降低SMC材料绝缘层厚度,增加压坯密度,

对坯体进行热处理等手段。

4.2.3 铁损与机械性能

铁芯总损耗,即铁损(W),主要由磁滞损耗(Wh)和涡流损耗(We)组成。

W=Wh+We=k1B1.6f+k2B2t2f2/ρ (1)

上述表达式[5]中:k1, k2-系数,f-频率,ρ-铁芯相对电阻率,B-磁通密度,t-铁芯片层厚

度。磁滞损耗(Wh)与材料的组成、结构等性质有关,受频率影响较小;涡流损耗(We)与频率

的二次方呈正比,与材料的相对电阻率呈反比。所以为了降低高频涡流损耗,就必须增大材

料电阻率[47]。

SMC材料机械强度低是其主要缺点之一。当用作高速转子或在高频领域使用时,材料

必须具有足够的机械强度。在过去的研究[17, 26, 27]中,一般用横向断裂强度来衡量压坯机械

性能。

铁-树脂-SMC 材料的机械性能主要与树脂类型及添加量有关。一般采用热固性树脂,含

- 7 -

�

http://www.paper.edu.cn

量高,机械性能较好;但由于树脂本身耐热性差,随着温度升高,强度将显著降低。在交流

设备中,高频运转的部件常会遇到发热的问题,所以选择具有一定高温机械强度的绝缘包覆

材料非常必要。另外,在 SMC 制品生产过程中,还可通过表面涂层或喷漆等手段来增加制

品机械性能。

5. 软磁复合材料应用

用SMC材料生产具有复杂形状和磁路,或在较高频率下工作的电机更具有绝对优势。

这些电机包括:直交流两用电机、爪极电机、横向磁场电机、轴向磁场电机、交流换向器电

机、同步电机、异步电机等。图9和图10为SMC电机实物图。

(a)叠层硅钢片 (b)SMC材料

图9 同步电机中两种材料的定子[48]

Fig9 Two core material for stator core in synchronous electric motor [48]

(a) Burgess Norton生产理发剪用电机[49] (b)日本Aisin Seiki公司SMC电机[50]

图10 SMC电机产品

Fig10 Products of SMC motors

在汽车行业,运用SMC材料可生产体积更小,重量更轻的新型辅助电机和传感器,发

展潜力巨大。[51]日本Aisin Seiki公司已将新型SMC材料制造的ABS刹车伺服马达投入生产

[52],这是用SMC材料生产的马达首次被应用于日本的汽车制造行业中,开辟了SMC材料应

用的新领域。此外,德国Robert Bosch、Vacuumshmeltze,瑞士Asea Brown Boveri,加拿大

Quebec,瑞典Hoganas,日本Sumitomo,美国Burgess Norton、Hoeganaes等公司都正在大力

进行SMC材料和电机的研发。

除电机外,SMC 材料还可广泛应用于工频至高频的变压器、传感器、扼流圈、噪音过

滤器、燃料喷射器等装置中。

6. 展望

我国在SMC材料研究领域研究仍然较少,鉴于SMC材料的广阔应用前景,大力开展SMC

- 8 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc