理。用这40组数据进行网络学习训练,设定最大步数为1000,训练目标误差为0.001,优化网络参数.然后用10组样本进行检验预测,表1是对采煤机摇臂的特征数据进行归一化处理后的10组样本数据,用学习完成的神经网络对采煤机摇臂运行状况进行预报,结果与实际情况相吻合。表1预报数据与检测结果对预报结果为轻度故障时,应在当班采煤结束后进行例行维护。对预报结果为故障时,应对采煤机进行检修,对归一化数据的较大值监测点进行重点检修,如样本5、6、7数据中对应的点6、点3、点8位置。对预报结果为重度故障时,应该立即将采煤机开出工作面,停机检修,防止造成重大故障,对归一化数据的较大值监测点进行重点检查处理,更换相关配件,排除故障,如样本8中的测点3、4、8,样本9中的测点3、8,样本10中的测点2、3.通过对采煤机地面加载过程和井下使用过程中实际问题的跟踪处理,发现故障诊断结果与实际情况相一致。4结语基于BP神经网络的采煤机摇臂异音故障诊断系统,表现了神经网络在模式识别、非线性过程预测、故障诊断等方面的强大优势和快速计算能力。通过实践验证,这种方法能快速定位和预测采煤机摇臂异音故障位置,节省维修时间,提高采煤机的工作可靠性和开机率。参考文献:[1]胡俊,张世洪,汪崇建.采煤机故障诊断技术现状及其发展趋势[J].煤矿机械,2008,29(9):8-10.[2]侯媛彬,杜京义,汪梅.神经网络[M].西安:西安科技大学出版社,2007.[3]杨树莲.人工神经网络方法在采煤机故障诊断中的应用[J].煤矿机械,2005,26(10):155-156.作者简介:李赟恒(1986-),陕西西安人,工程师,在读硕士研究生,主要从事采煤机故障诊断技术方面的研究,电子信箱:394700029@qq.com.责任编辑:庞振峰收稿日期:2014-11-11样本12345678910点10.100.230.320.340.410.350.340.520.490.63点20.120.340.370.380.430.370.220.680.720.77点30.230.410.420.410.510.630.580.910.860.93点40.340.280.500.540.480.500.520.840.630.69点50.240.370.480.550.580.520.400.510.540.42点60.290.240.560.480.620.420.530.470.430.58点70.180.270.350.330.430.420.420.560.480.53点80.130.330.400.430.560.550.680.840.790.65点90.150.290.330.450.500.460.590.630.450.68点100.180.310.360.370.460.550.370.720.560.53点110.210.200.310.510.450.530.440.750.730.48点120.250.380.420.460.520.480.490.580.590.62预报结果正常正常轻度故障轻度故障故障故障故障重度故障重度故障重度故障!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!0引言本文采用快速峭度图算法来自动为包络分析前快速峭度图在滚动轴承故障诊断中的应用*李鑫1,2,方崇全1,2,徐敏1,2(1.瓦斯灾害监控与应急技术国家重点实验室,重庆400037;2.中煤科工集团重庆研究院有限公司,重庆400039)摘要:针对包络分析中带宽和中心频率依靠经验估计的缺陷,应用一种快速峭度图算法自动为包络谱分析提供最佳带宽和中心频率。快速峭度图算法借鉴了二进小波分解算法,先将原始信号经过FIR滤波器将信号进行分解,然后在各个频段上计算信号的谱峭度值,并根据快速峭度图的结果得到最佳中心频率和带宽,最后进行包络谱分析。实验证明该方法可以更有效地诊断滚动轴承故障。关键词:谱峭度;快速峭度图;包络谱;滚动轴承中图分类号:TH133.3文献标志码:B文章编号:1003-0794(2015)03-0275-04ApplicationofFastKurtogramAlgorithminFaultDiagnosisofRollingBearingLIXin1,2,FANGChong-quan1,2,XUMin1,2(1.NationalKeyLaboratoryofGasDisasterDetecting,PreventingandEmergencyControlling,Chongqing400037,China,2.ChongqingResearchInstitute,ChinaCoalTechnologyEngineeringGroup,Chongqing400039,China)Abstract:Fortheproblemoftherelyingonempiricalestimatesforoptimumbandwidthandcenterfre-quencyforenvelopanalysis,usingafastkurtogramalgorithmwhichcanautomaticallyprovideoptimumbandwidthandcenterfrequencyforenvelopspectrumanalysis.Learndyadicwaveletdecompositional-gorithm,thefastkurtogramalgorithmusingtheFIRfiltertofiltertheoriginalsignalanddecompositionthesignal,thencalculatethespectrumkurtogramoneachfrequencyband,andgetthebestcenterfre-quencyandbandwidthforenvelopspectrumanalysis.Experimentsshowthatthemethodcanbemoreefficiencytothediagnosisofrollingbearing.Keywords:spectrumkurtosis;fastkurtogram;envelopspectrum;rollingbearing煤矿机械CoalMineMachineryVol.36No.03Mar.2015第36卷第03期2015年03月*瓦斯灾害监控与应急技术国家重点实验室,中煤科工集团重庆研究院有限公司青年创新基金资助项目(2013QNJJ31)doi:10.13436/j.mkjx.201503118275�

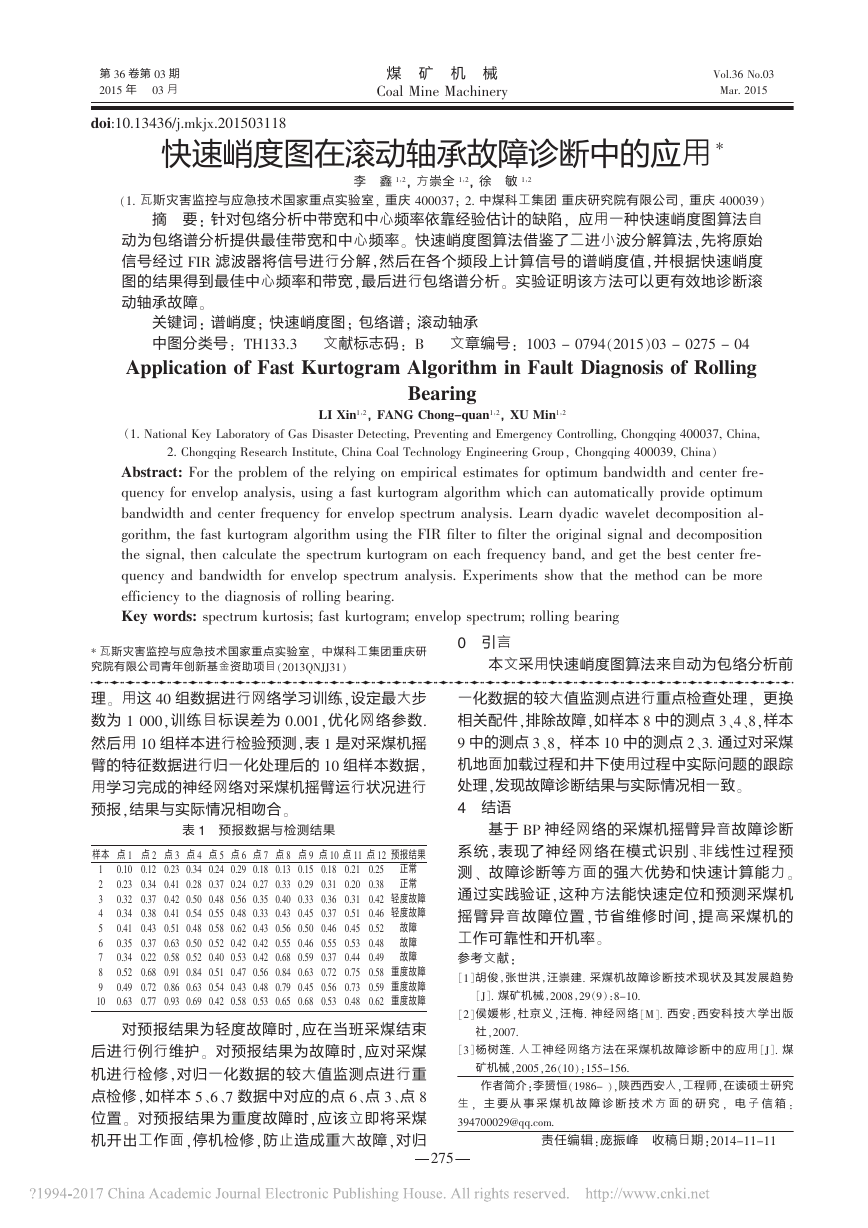

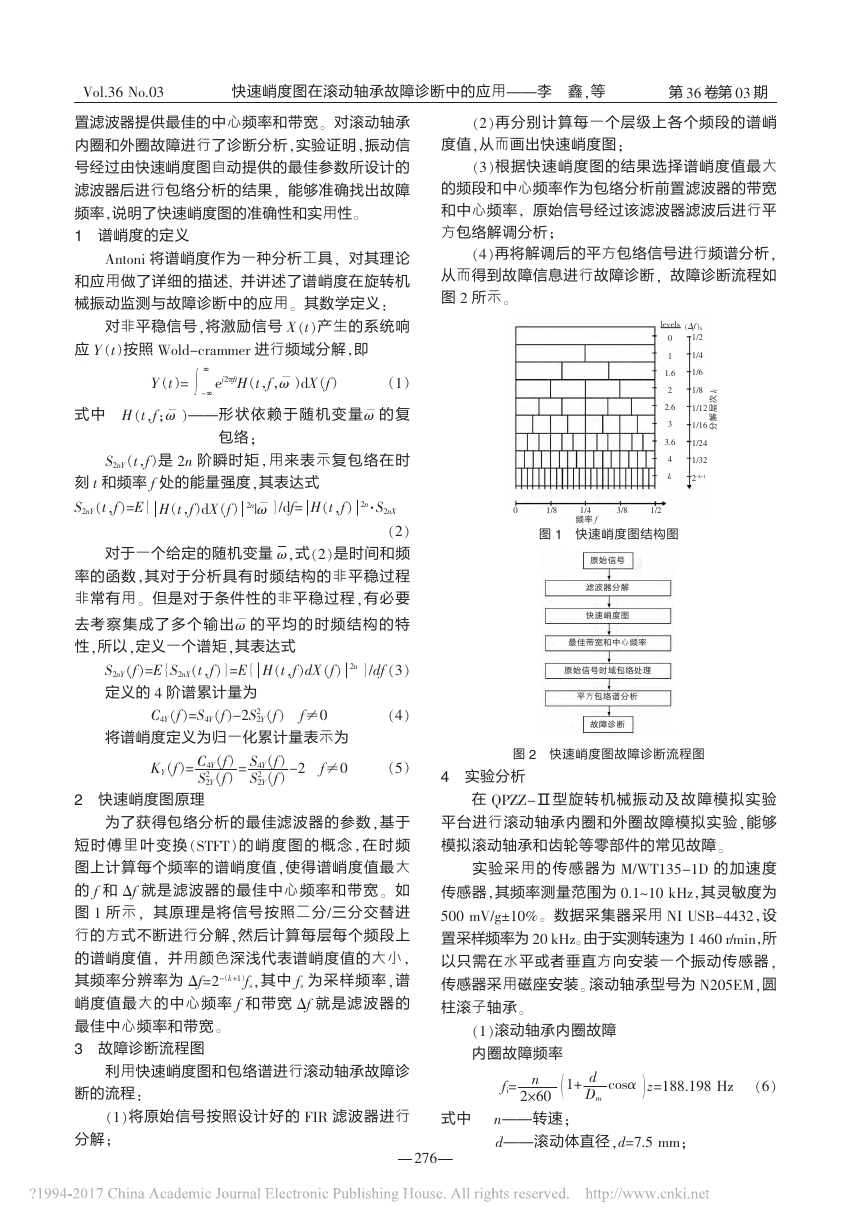

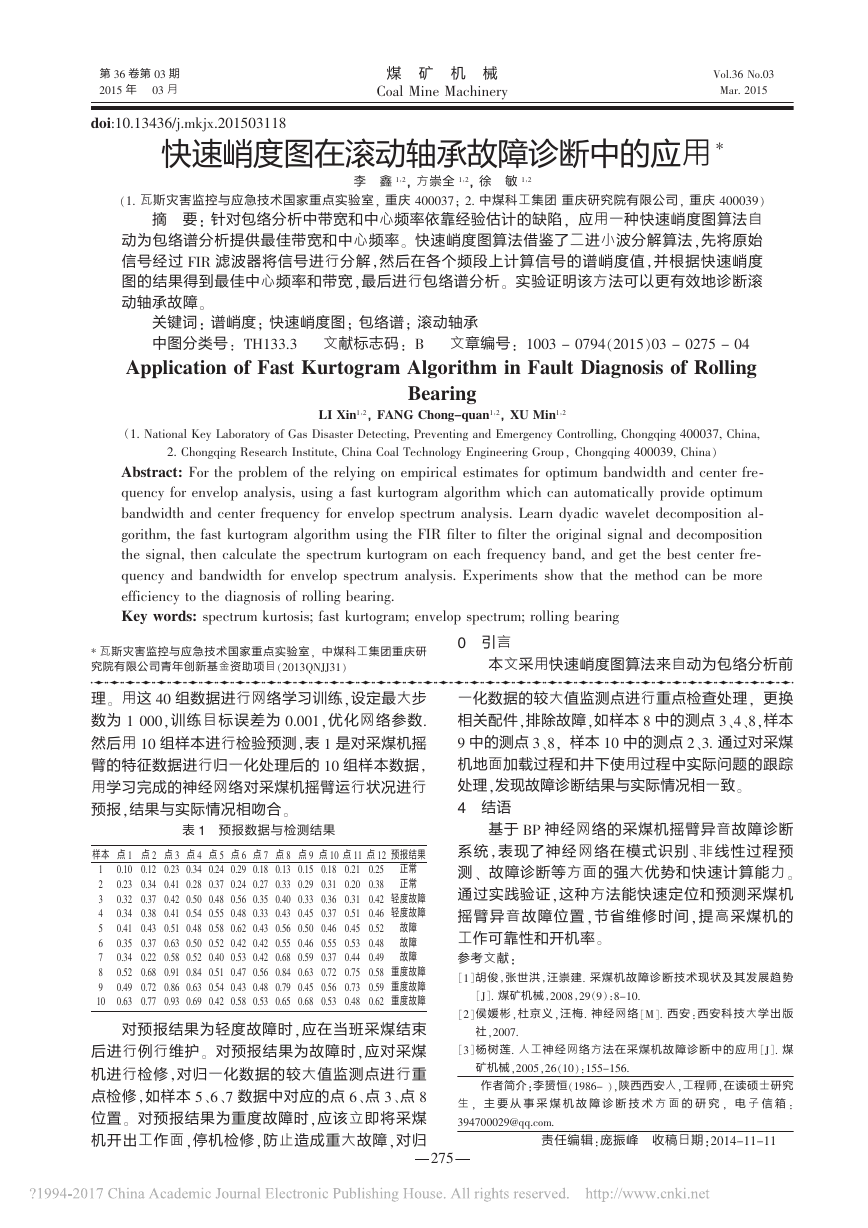

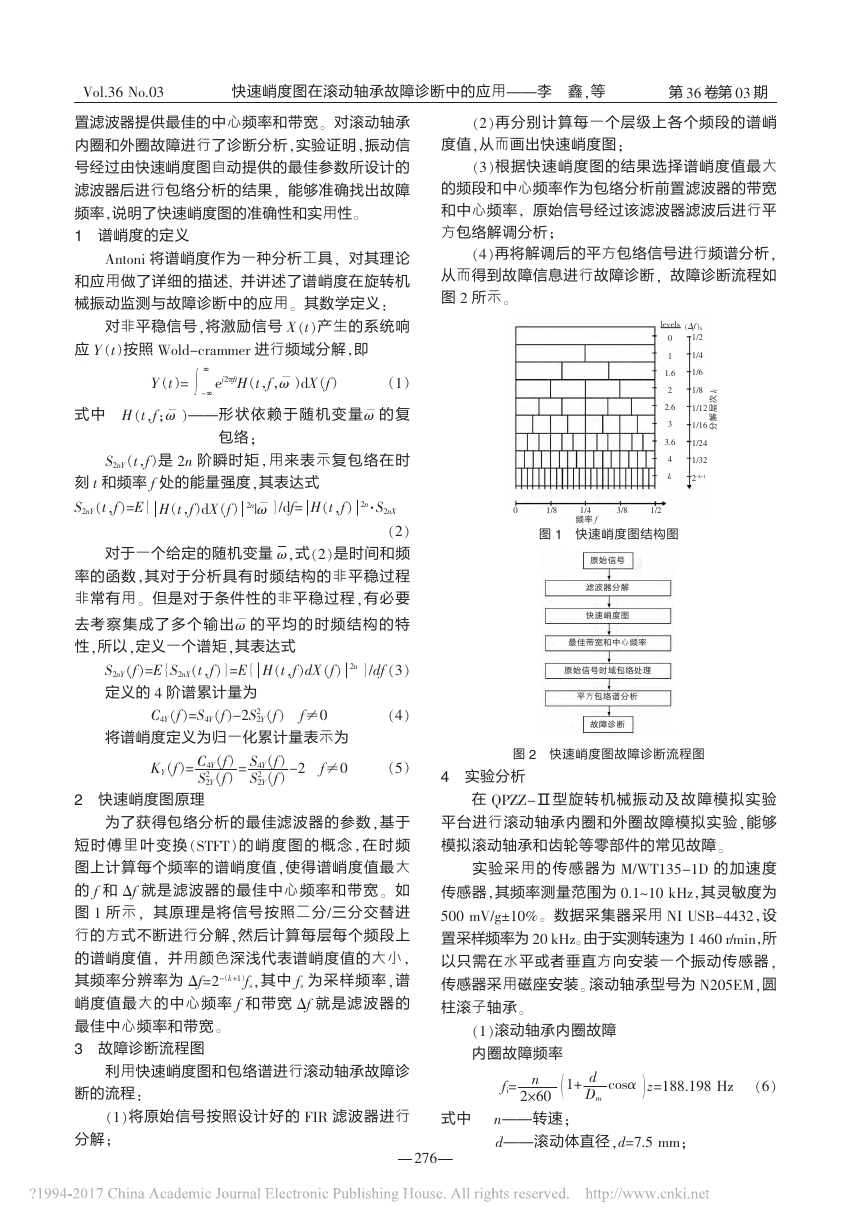

置滤波器提供最佳的中心频率和带宽。对滚动轴承内圈和外圈故障进行了诊断分析,实验证明,振动信号经过由快速峭度图自动提供的最佳参数所设计的滤波器后进行包络分析的结果,能够准确找出故障频率,说明了快速峭度图的准确性和实用性。1谱峭度的定义Antoni将谱峭度作为一种分析工具,对其理论和应用做了详细的描述,并讲述了谱峭度在旋转机械振动监测与故障诊断中的应用。其数学定义:对非平稳信号,将激励信号X(t)产生的系统响应Y(t)按照Wold-crammer进行频域分解,即Y(t)=∞-∞乙ej2πftH(t,f,ω—)dX(f)(1)式中H(t,f;ω—)———形状依赖于随机变量ω—的复包络;S2nY(t,f)是2n阶瞬时矩,用来表示复包络在时刻t和频率f处的能量强度,其表达式S2nY(t,f)=EH(t,f)dX(f)2n|ω———/df=H(t,f)2n·S2nX(2)对于一个给定的随机变量ω,式(2)是时间和频率的函数,其对于分析具有时频结构的非平稳过程非常有用。但是对于条件性的非平稳过程,有必要去考察集成了多个输出ω—的平均的时频结构的特性,所以,定义一个谱矩,其表达式S2nY(f)=ES2nX(t,f——)=EH(t,f)dX(f)2——n/df(3)定义的4阶谱累计量为C4Y(f)=S4Y(f)-2S2Y(f)f≠0(4)将谱峭度定义为归一化累计量表示为KY(f)=C4Y(f)S2Y(f)=S4Y(f)S2Y(f)-2f≠0(5)2快速峭度图原理为了获得包络分析的最佳滤波器的参数,基于短时傅里叶变换(STFT)的峭度图的概念,在时频图上计算每个频率的谱峭度值,使得谱峭度值最大的f和Δf就是滤波器的最佳中心频率和带宽。如图1所示,其原理是将信号按照二分/三分交替进行的方式不断进行分解,然后计算每层每个频段上的谱峭度值,并用颜色深浅代表谱峭度值的大小,其频率分辨率为Δf=2-(k+1)fs,其中fs为采样频率,谱峭度值最大的中心频率f和带宽Δf就是滤波器的最佳中心频率和带宽。3故障诊断流程图利用快速峭度图和包络谱进行滚动轴承故障诊断的流程:(1)将原始信号按照设计好的FIR滤波器进行分解;(2)再分别计算每一个层级上各个频段的谱峭度值,从而画出快速峭度图;(3)根据快速峭度图的结果选择谱峭度值最大的频段和中心频率作为包络分析前置滤波器的带宽和中心频率,原始信号经过该滤波器滤波后进行平方包络解调分析;(4)再将解调后的平方包络信号进行频谱分析,从而得到故障信息进行故障诊断,故障诊断流程如图2所示。图1快速峭度图结构图图2快速峭度图故障诊断流程图4实验分析在QPZZ-Ⅱ型旋转机械振动及故障模拟实验平台进行滚动轴承内圈和外圈故障模拟实验,能够模拟滚动轴承和齿轮等零部件的常见故障。实验采用的传感器为M/WT135-1D的加速度传感器,其频率测量范围为0.1~10kHz,其灵敏度为500mV/g±10%。数据采集器采用NIUSB-4432,设置采样频率为20kHz。由于实测转速为1460r/min,所以只需在水平或者垂直方向安装一个振动传感器,传感器采用磁座安装。滚动轴承型号为N205EM,圆柱滚子轴承。(1)滚动轴承内圈故障内圈故障频率fi=n2×601+dDmcos≠≠αz=188.198Hz(6)式中n———转速;d———滚动体直径,d=7.5mm;222第36卷第03期Vol.36No.03快速峭度图在滚动轴承故障诊断中的应用———李鑫,等011.622.633.64klevels(Δf)k频率f1/21/41/61/81/121/161/241/322-k-101/81/43/81/2原始信号滤波器分解快速峭度图最佳带宽和中心频率原始信号时域包络处理平方包络谱分析故障诊断分解层次k276�

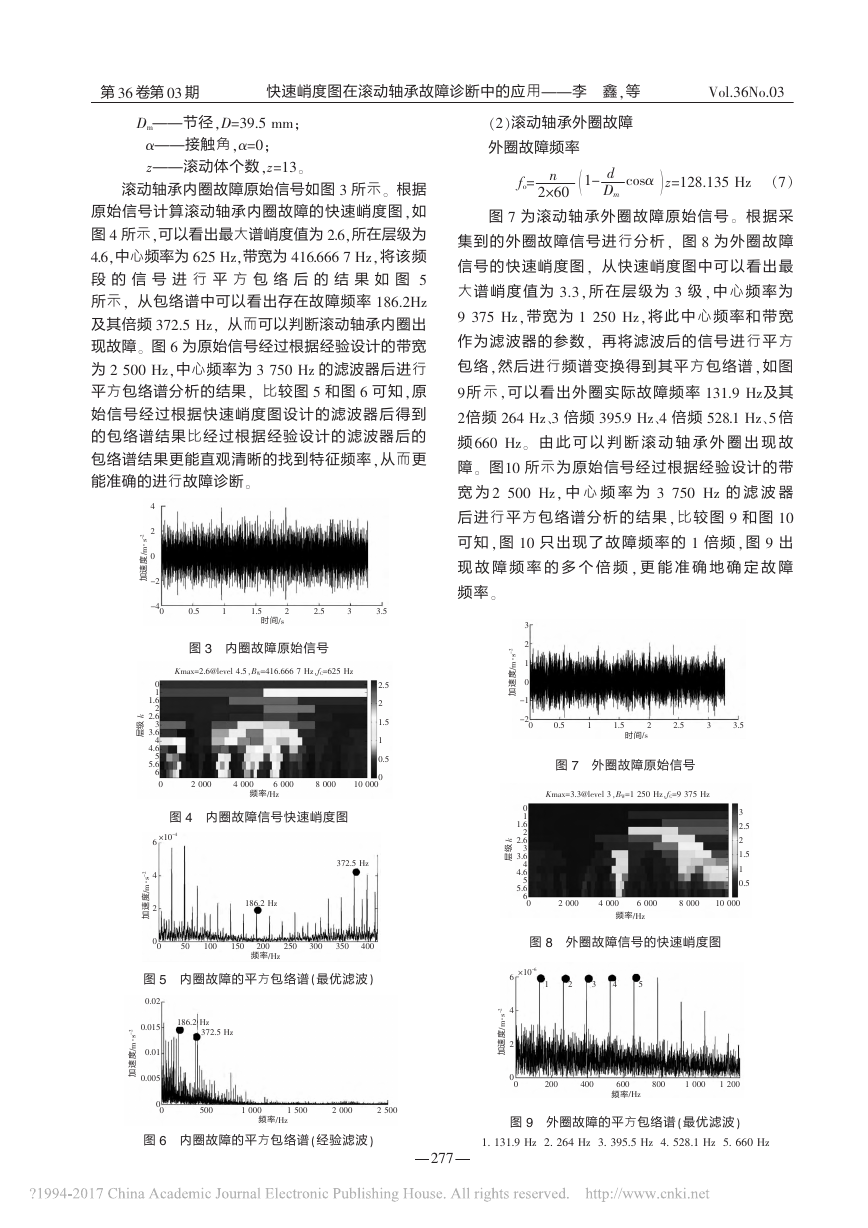

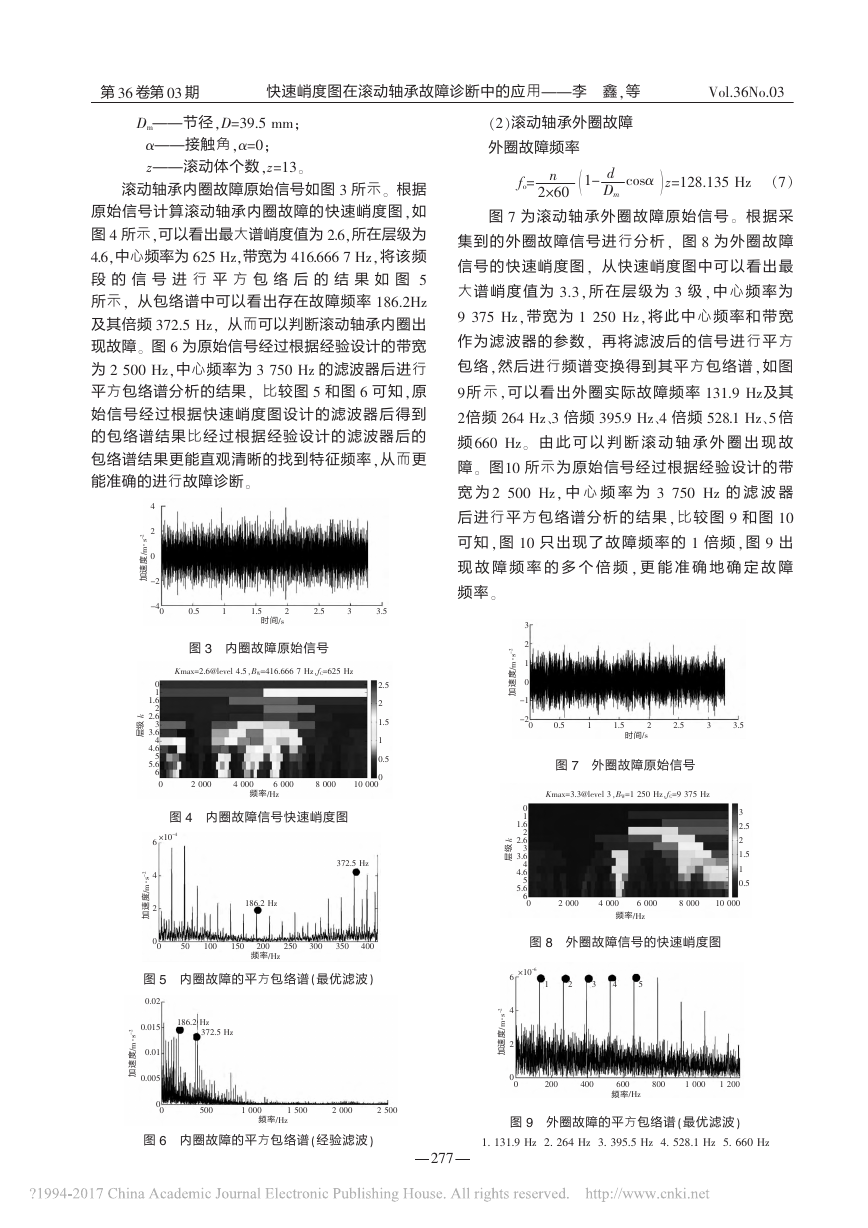

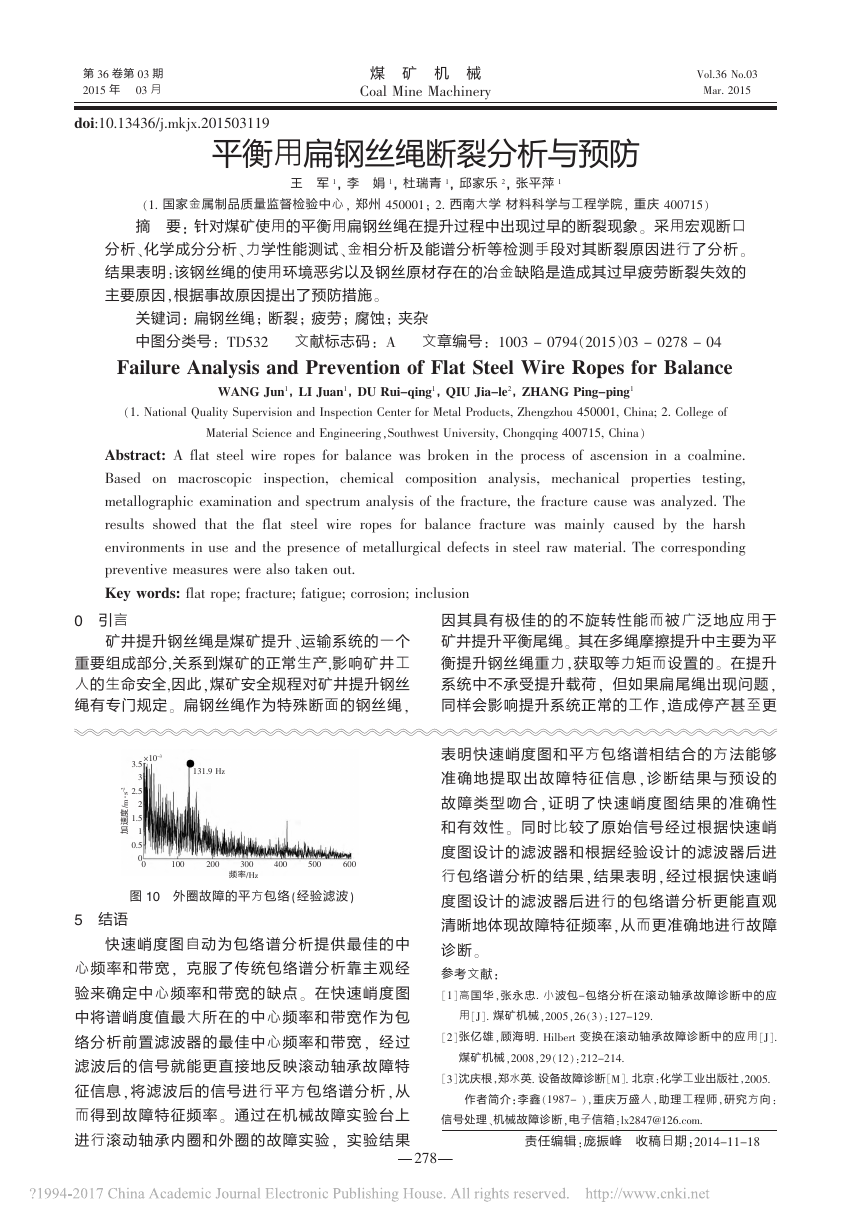

Dm———节径,D=39.5mm;α———接触角,α=0;z———滚动体个数,z=13。滚动轴承内圈故障原始信号如图3所示。根据原始信号计算滚动轴承内圈故障的快速峭度图,如图4所示,可以看出最大谱峭度值为2.6,所在层级为4.6,中心频率为625Hz,带宽为416.6667Hz,将该频段的信号进行平方包络后的结果如图5所示,从包络谱中可以看出存在故障频率186.2Hz及其倍频372.5Hz,从而可以判断滚动轴承内圈出现故障。图6为原始信号经过根据经验设计的带宽为2500Hz,中心频率为3750Hz的滤波器后进行平方包络谱分析的结果,比较图5和图6可知,原始信号经过根据快速峭度图设计的滤波器后得到的包络谱结果比经过根据经验设计的滤波器后的包络谱结果更能直观清晰的找到特征频率,从而更能准确的进行故障诊断。图3内圈故障原始信号图4内圈故障信号快速峭度图图5内圈故障的平方包络谱(最优滤波)图6内圈故障的平方包络谱(经验滤波)(2)滚动轴承外圈故障外圈故障频率fo=n2×601-dDmcos!"αz=128.135Hz(7)图7为滚动轴承外圈故障原始信号。根据采集到的外圈故障信号进行分析,图8为外圈故障信号的快速峭度图,从快速峭度图中可以看出最大谱峭度值为3.3,所在层级为3级,中心频率为9375Hz,带宽为1250Hz,将此中心频率和带宽作为滤波器的参数,再将滤波后的信号进行平方包络,然后进行频谱变换得到其平方包络谱,如图9所示,可以看出外圈实际故障频率131.9Hz及其2倍频264Hz、3倍频395.9Hz、4倍频528.1Hz、5倍频660Hz。由此可以判断滚动轴承外圈出现故障。图10所示为原始信号经过根据经验设计的带宽为2500Hz,中心频率为3750Hz的滤波器后进行平方包络谱分析的结果,比较图9和图10可知,图10只出现了故障频率的1倍频,图9出现故障频率的多个倍频,更能准确地确定故障频率。图7外圈故障原始信号图8外圈故障信号的快速峭度图图9外圈故障的平方包络谱(最优滤波)1.131.9Hz2.264Hz3.395.5Hz4.528.1Hz5.660Hz第36卷第03期Vol.36No.03快速峭度图在滚动轴承故障诊断中的应用———李鑫,等加速度/m·s-20501001502002503003504006420频率/Hz×10-4186.2Hz372.5Hz02000400060008000100002.521.510.50011.622.633.644.655.66Kmax=2.6@level4.5,BW=416.6667Hz,fC=625Hz频率/Hz层级k加速度/m·s-2420-2-400.511.522.533.5时间/s层级k020004000600080001000032.521.510.5011.622.633.644.655.66Kmax=3.3@level3,BW=1250Hz,fC=9375Hz频率/Hz050010001500200025000.020.0150.010.0050频率/Hz186.2Hz372.5Hz加速度/m·s-200.511.522.533.53210-1-2时间/s加速度/m·s-2加速度/m·s-212345020040060080010001200频率/Hz6420×10-6277�

0引言矿井提升钢丝绳是煤矿提升、运输系统的一个重要组成部分,关系到煤矿的正常生产,影响矿井工人的生命安全,因此,煤矿安全规程对矿井提升钢丝绳有专门规定。扁钢丝绳作为特殊断面的钢丝绳,因其具有极佳的的不旋转性能而被广泛地应用于矿井提升平衡尾绳。其在多绳摩擦提升中主要为平衡提升钢丝绳重力,获取等力矩而设置的。在提升系统中不承受提升载荷,但如果扁尾绳出现问题,同样会影响提升系统正常的工作,造成停产甚至更图10外圈故障的平方包络(经验滤波)5结语快速峭度图自动为包络谱分析提供最佳的中心频率和带宽,克服了传统包络谱分析靠主观经验来确定中心频率和带宽的缺点。在快速峭度图中将谱峭度值最大所在的中心频率和带宽作为包络分析前置滤波器的最佳中心频率和带宽,经过滤波后的信号就能更直接地反映滚动轴承故障特征信息,将滤波后的信号进行平方包络谱分析,从而得到故障特征频率。通过在机械故障实验台上进行滚动轴承内圈和外圈的故障实验,实验结果表明快速峭度图和平方包络谱相结合的方法能够准确地提取出故障特征信息,诊断结果与预设的故障类型吻合,证明了快速峭度图结果的准确性和有效性。同时比较了原始信号经过根据快速峭度图设计的滤波器和根据经验设计的滤波器后进行包络谱分析的结果,结果表明,经过根据快速峭度图设计的滤波器后进行的包络谱分析更能直观清晰地体现故障特征频率,从而更准确地进行故障诊断。参考文献:[1]高国华,张永忠.小波包-包络分析在滚动轴承故障诊断中的应用[J].煤矿机械,2005,26(3):127-129.[2]张亿雄,顾海明.Hilbert变换在滚动轴承故障诊断中的应用[J].煤矿机械,2008,29(12):212-214.[3]沈庆根,郑水英.设备故障诊断[M].北京:化学工业出版社,2005.作者简介:李鑫(1987-),重庆万盛人,助理工程师,研究方向:信号处理、机械故障诊断,电子信箱:lx2847@126.com.责任编辑:庞振峰收稿日期:2014-11-18!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!煤矿机械CoalMineMachineryVol.36No.03Mar.2015第36卷第03期2015年03月doi:10.13436/j.mkjx.201503119平衡用扁钢丝绳断裂分析与预防王军1,李娟1,杜瑞青1,邱家乐2,张平萍1(1.国家金属制品质量监督检验中心,郑州450001;2.西南大学材料科学与工程学院,重庆400715)摘要:针对煤矿使用的平衡用扁钢丝绳在提升过程中出现过早的断裂现象。采用宏观断口分析、化学成分分析、力学性能测试、金相分析及能谱分析等检测手段对其断裂原因进行了分析。结果表明:该钢丝绳的使用环境恶劣以及钢丝原材存在的冶金缺陷是造成其过早疲劳断裂失效的主要原因,根据事故原因提出了预防措施。关键词:扁钢丝绳;断裂;疲劳;腐蚀;夹杂中图分类号:TD532文献标志码:A文章编号:1003-0794(2015)03-0278-04FailureAnalysisandPreventionofFlatSteelWireRopesforBalanceWANGJun1,LIJuan1,DURui-qing1,QIUJia-le2,ZHANGPing-ping1(1.NationalQualitySupervisionandInspectionCenterforMetalProducts,Zhengzhou450001,China;2.CollegeofMaterialScienceandEngineering,SouthwestUniversity,Chongqing400715,China)Abstract:Aflatsteelwireropesforbalancewasbrokenintheprocessofascensioninacoalmine.Basedonmacroscopicinspection,chemicalcompositionanalysis,mechanicalpropertiestesting,metallographicexaminationandspectrumanalysisofthefracture,thefracturecausewasanalyzed.Theresultsshowedthattheflatsteelwireropesforbalancefracturewasmainlycausedbytheharshenvironmentsinuseandthepresenceofmetallurgicaldefectsinsteelrawmaterial.Thecorrespondingpreventivemeasureswerealsotakenout.Keywords:flatrope;fracture;fatigue;corrosion;inclusion加速度/m·s-20100200300400500600频率/Hz3.532.521.510.50×10-3131.9Hz278�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc