中国科技论文在线

http://www.paper.edu.cn

铝合金搅拌摩擦焊接头的疲劳性能

杨新岐 1,秦红珊 2

(1. 天津大学材料科学与工程学院天津市现代连接技术重点实验室,天津 300072;

2. 天津大学理学院,天津 300072)

摘要:通过疲劳试验对 LY12CZ(2A12-T4)、LD10CS(2A14-T6)、5A06-H112、7075-T6 和 LC4CS

搅拌摩擦焊接头的疲劳性能进行了研究,采用光学显微镜和扫描电镜观察焊缝根部组织和疲

劳断口形貌,讨论了根部焊接缺陷对疲劳性能的影响。结果表明:5A06-H112 搅拌摩擦焊接

头疲劳强度(50%存活率)是 MIG 焊接接头的 1.64 倍、LY12CZ、7075-T6 及 LC4CS 搅拌摩擦

焊接头疲劳强度(50%存活率)与母材比较分别为 75%、89.5%和 95%。当焊缝根部存在约为

0.31~0.46 mm 的“弱连接”缺陷时,对搅拌摩擦焊接头疲劳性能产生明显影响。搅拌摩擦焊接

过程中搅拌工具的搅拌头顶端与支撑底板间隙控制不合适是产生“弱连接”缺陷的关键因素。

关键词:搅拌摩擦焊;铝合金;接头;力学性能;显微组织

中图分类号:TG404 文献标志码:A

Fatigue properties of friction stir welds for aluminum alloys

Yang Xinqi1, Qin Hongshan2

(1. Tianjin Key Laboratory of Advanced Joining Technology, School of Materials Science and

Engineering, Tianjin University, Tianjin 300072, China; 2. School of Science, Tianjin University,

Tianjin 300072, China)

Abstract: The fatigue properties of friction stir welded (FSW) 5A06-H112, LY12CZ, 7075-T6 and

LC4CS aluminum alloys were investigated based on the fatigue S-N curve experiments. The

microstructure and fatigue fracture surface of friction stir welds were examined by using optical

microscopy and scan electrical microscope (SEM) and the effects of root defects on the fatigue

properties of FSW joints were discussed. It was found that the fatigue strength (50% of survival

probability) of friction stir welds in 5A06-H112 alloys was 1.65 times that of MIG welded joints, and

the fatigue strength (50% of survival probability) of LY12CZ, 7075-T6 and LC4CS alloys were 75%,

89.5% and 95% that of base materials respectively. Weak-bonding defects with sizes of 0.31-0.46 mm

existed at the root site had obvious influence on the fatigue properties of friction stir welds. The

inappropriate gap controlling between the pin tip and the supported platform surface should be the key

factor to produce the weak-bonding defects.

Key words: friction stir welding; aluminum alloys; joints; mechanical properties; microstructure

目前传统的铆接/紧固连接工艺仍是进行航空结构组装的主要方法,而采用焊接工艺是

降低结构质量和制造成本的重要措施。但是,由于焊缝性能差及质量低,熔焊工艺在航空结

构制造领域的应用具有明显局限性。英国焊接研究所于 1991 年发明的搅拌摩擦焊技术

(friction stir welding, FSW)为在航空结构制造领域采用焊接工艺替代传统的铆接/紧固连接工

艺提供了新途径[1-2]。FSW 可以成功地实现各种铝合金、镁合金等的连接,尤其是能够可靠

连接传统熔焊方法很难焊接的 Al-Cu 和 Al-Zn 系列高强铝合金,其潜在应用前景在航空结构

制造领域受到极大关注[3-5]。

由于在航空结构设计中广泛应用疲劳损伤容限设计准则,通过试验确定 FSW 焊接头的

疲劳性能对推广应用 FSW 技术非常重要。目前在国外已有不少 FSW 疲劳行为的公开报道

[6-9],其主要内容包括试验确定 FSW 接头的疲劳性能数据;搅拌头旋转速度、移动速度和焊

接残余应力以及 FSW 接头中缺陷类型及对疲劳行为的影响等。作为一种新的连接工艺,有

基金项目:国家自然科学基金资助项目(50775159)

作者简介:杨新岐(1962—),男,教授,主要研究方向:材料加工工程,xqyang@tju.edu.cn

-1-

�

中国科技论文在线

http://www.paper.edu.cn

关焊接接头疲劳强度的数据仍比较少,尤其是对各种因素与 FSW 疲劳性能的相互作用缺乏

深入分析。目前还没有建立 FSW 接头与构件的疲劳设计与评定规范,现有基于铝合金熔焊

接头建立的疲劳设计规范很难适用 FSW 构件的疲劳评定[10]。FSW 接头中不存在熔焊工艺中

常见的裂纹及气孔等缺陷,但工艺控制不适当很容易形成根部“弱连接”缺陷,焊缝根部质量

控制已成为影响 FSW 接头疲劳性能的关键因素[11-12]。

笔者对铝合金搅拌摩擦焊接头疲劳性能进行试验研究,深入讨论影响 FSW 焊接接头疲

劳性能的各种因素,研究结果将为在航空结构制造中应用 FSW 接技术和建立 FSW 接头疲

劳评定规范提供重要试验依据。

1 试验材料及试样

试验材料包括LY12CZ(2A12-T4)、LD10CS(2A14-T6)、5A06-H112、7075-T6及LC4CS铝

合金板材,搅拌摩擦焊接试板均由国内搅拌摩擦焊技术专业公司,采用优化的焊接工艺焊接

制备。在加工疲劳试样前,采用X射线无损探伤方法对全部焊缝进行检测以保证焊缝中不存

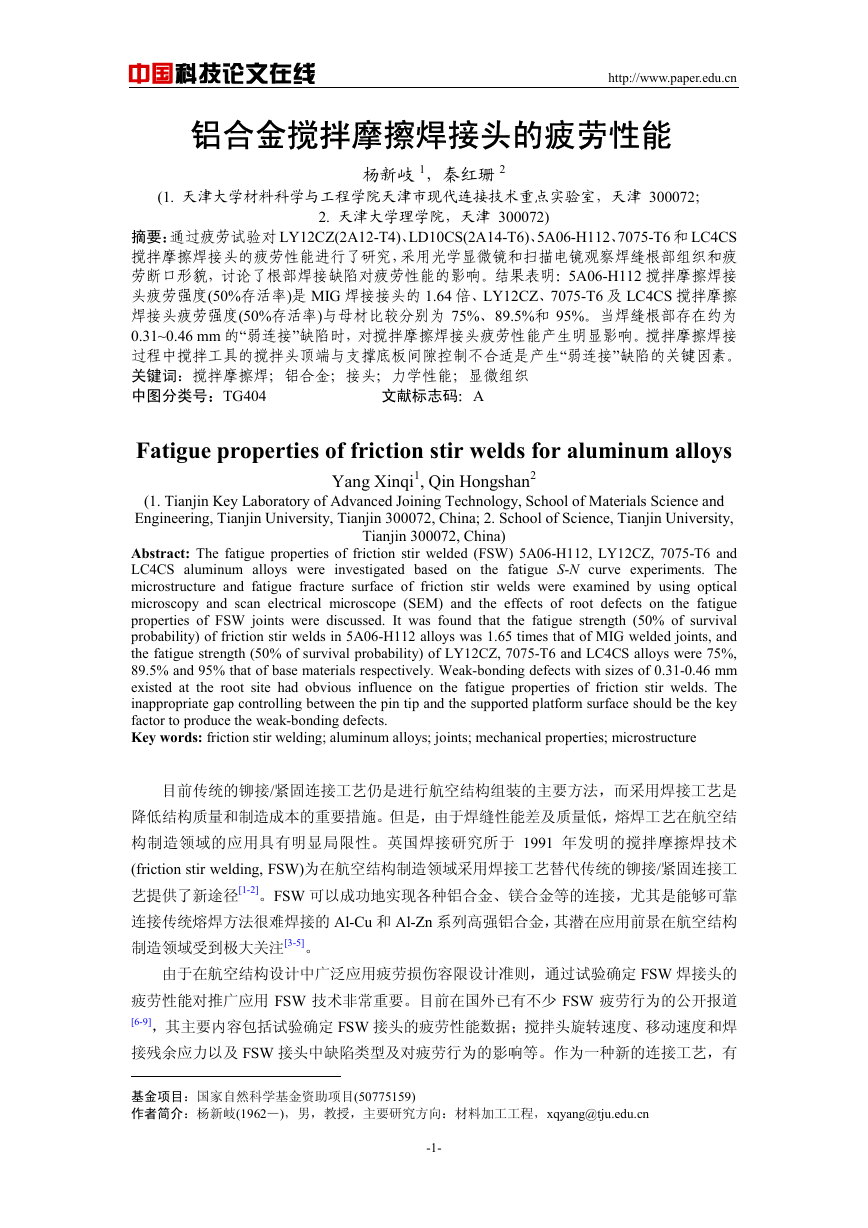

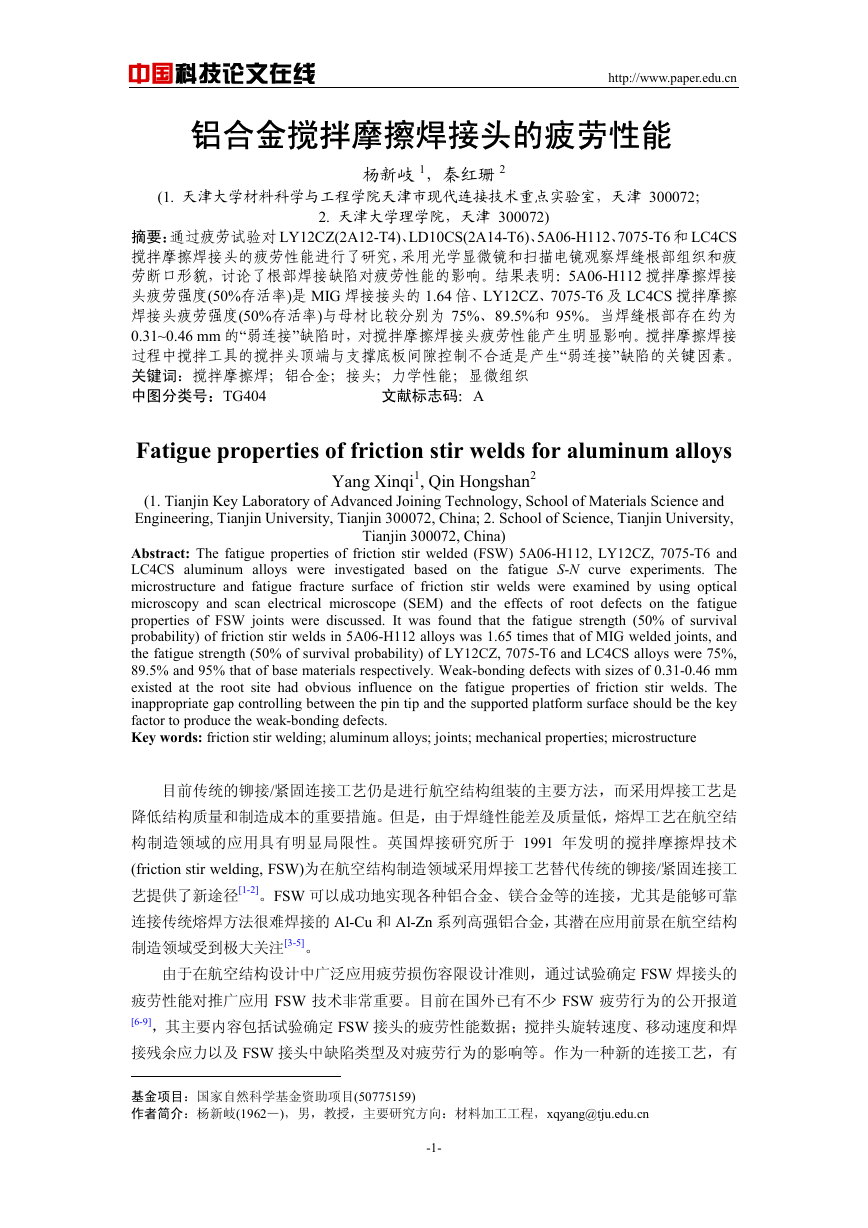

在任何缺陷。典型疲劳试样形式及尺寸如图1示。

40

0

5

6

/

4

R125

190

5

2

图1 疲劳试样形式及尺寸(单位: mm)

Fig. 1 Shape and size of a fatigue specimen (unit: mm)

疲劳试验选取R=0.1的应力比在100 kN高频疲劳试验机上进行拉伸疲劳试验,全部试样

均为焊态,加载方向与焊缝垂直,载荷为恒幅sin加载波形。试验机的静载精度为±0.2%,动

载振幅波动度为±0.2%,加载频率范围为100~143 Hz,通过试验确定名义应力范围∆σ-N曲线

和在2×106次循环时不发生疲劳断裂的∆σ为疲劳特征强度,作为评定不同焊接接头疲劳性能

的试验依据。为了保证疲劳断裂尽量发生在焊缝区域,疲劳试样用线切割加工好后,在疲劳

试验前试样两边应用1000号的金相砂纸进行打磨光滑,以消除试样边缘加工缺陷对疲劳行为

的影响。

焊接接头金相试验采用垂直焊缝方向的横向切片试样。首先用铝土的悬浮液进行抛光,

其次用新配的 Dix-Keller 试剂(4 mL 氢氟酸,6 mL 盐酸,10 mL 硝酸和 190 mL 水)进行腐蚀,

然后用蒸馏水洗净吹干,在光学显微镜下观察其显微组织。在抛光的焊缝试样的横向中心线

上测量其显微硬度分布,选用维氏硬度计所加载荷为 98 N,加载时间为 15 s。分别用光学

显微镜和扫描电镜(SEM)观察疲劳试样断口形貌,分析讨论 FSW 疲劳断口特征及各种因素

的影响。

-2-

�

中国科技论文在线

2 试验结果统计处理

http://www.paper.edu.cn

依据国际焊接学会(IIW)推荐的焊接接头疲劳强度评定规范进行疲劳试验数据统计处理

[10]。大量试验表明,焊接接头疲劳载荷的名义应力范围∆σ和疲劳寿命 N 关系可表示为

NC

=

)

( σ∆

m

, (1)

式中,C 称为材料常数,m 为 S-N 曲线的斜率。在给定应力水平下,假设疲劳寿命数据符合

对数正态分布,通过 n 次试验可以确定对数均值和其标准偏差的对数估算值。疲劳 S-N 曲线

的斜率 m 利用最小二乘法原理拟合各组试样的 S-N 曲线获得,拟合公式为

N

lg

B S A

lg

f

= −

+ , (2)

式中:S 为所加载荷的名义应力范围∆σ;Nf 为疲劳寿命;B、A 为拟合常数,与斜率 m 关系

为

Bm = 。 (3)

将不同疲劳结果∆σi (i=1,2,…,n)和 m 带入式(1)可确定 Ci (i=1,2,…,n)值。材料常数 C 的均值

Cm 和其标准偏差 sc 的估算值可由下式确定:

∑

∑

i

,

C

lg

n

(

lg

lg

C

m

=

lg

s

c

=

C

i

2

)

C

lg

−

m

n

1

−

, (4)

式中,n 为疲劳试样数目。根据国际焊接学会(IIW)推荐的疲劳数据统计分析方法[10],Cm 表

示对应 50%存活率的特征值,而对应 95%存活率并位于 75%置信区间的特征值 Ck 可由下式

确定:

其中,

lg

C

k

=

lg

C

m

−

k

t

lg

s

c

, (5)

t

k

t

=

1)

−

n

(0.875,

n

+

1

−

φ

(0.95)

×

−

n

1

2

χ

n

(0.125,

这样在 N=2×106 循环次数下与 Cm 和 Ck 对应的疲劳强度特征值∆σm 和∆σk 可分别表示为

。

1)

−

6

6

,

m

m

=

=

σ

∆

k

σ

∆

m

C

m

2 10

×

C

k

2 10

× 。 (6)

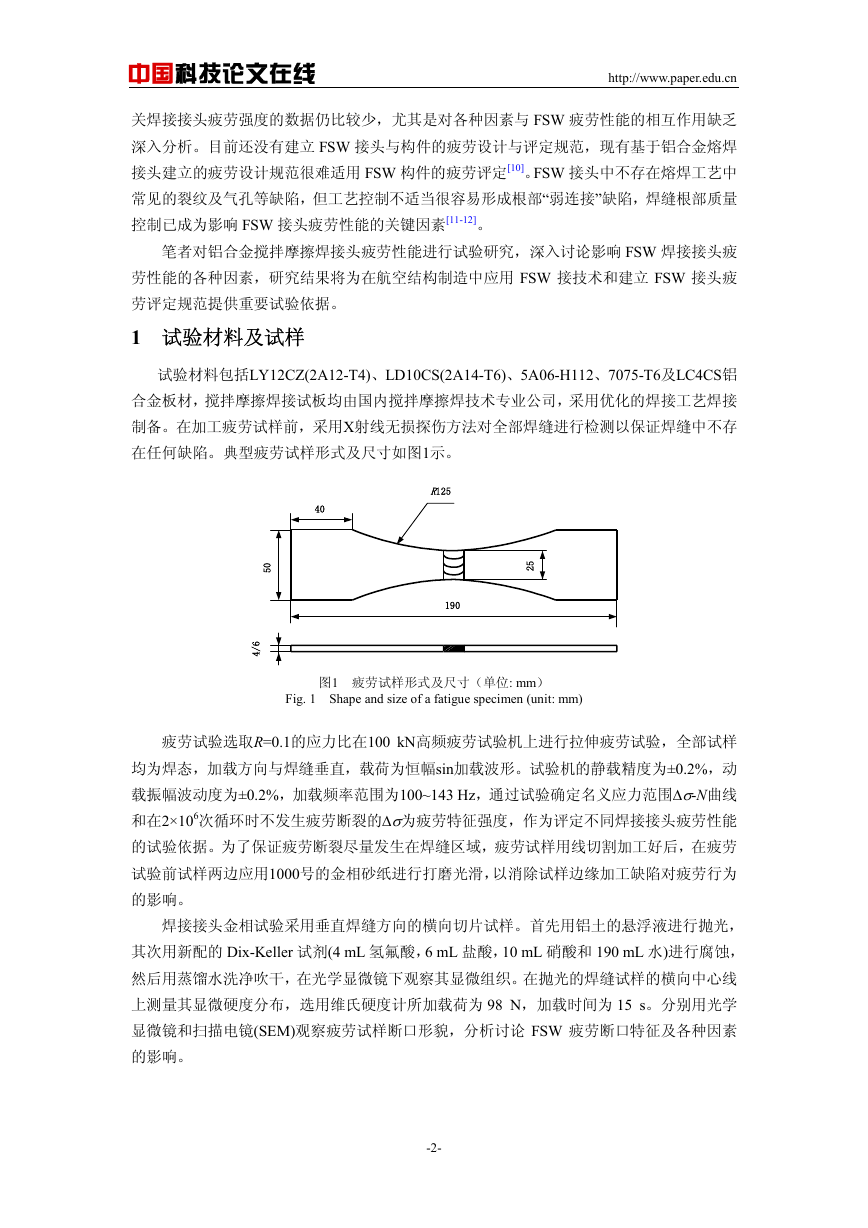

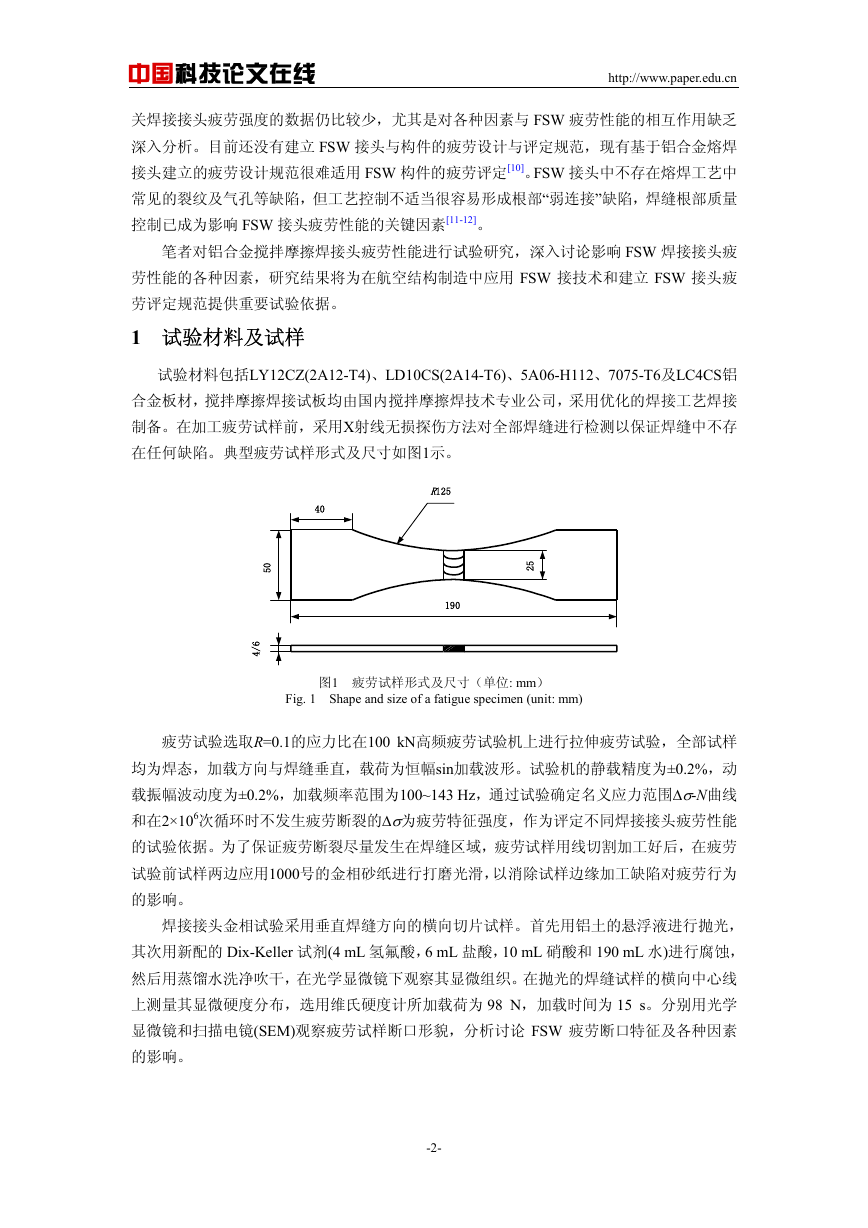

根据上述公式对疲劳试样分别计算的结果如表 1 和表 2 所示。计算结果表明:铝合金母材

S-N 曲线的斜率 m 值在 3<m<4 之间,而 FSW 对接接头 S-N 曲线斜率 m 的变化范围在 3<

m<7 之间,与熔焊接接头常用的数据 3<m<3.5 比较有较大差异,FSW 接头疲劳性能高于

MIG 焊接接头,但由于根部焊接缺陷的影响,FSW 接头疲劳性能均低于对应母材的疲劳性

能。

3 试验结果及分析讨论

疲劳 S-N 曲线的统计分析结果见表 1 和表 2 所示。可以看出:不同铝合金 S-N 曲线的斜

率在 3<m<7.2 之间,最小值为 m=3.2、最大值为 m=7.2;除 5A06-FSW 接头的 m 值与铝合

金熔焊接头 m=3.0~3.5 基本一致外,其余 LY12CZ、LD10CS、7075-T6 及 LC4CS-FSW 接头

的 m 值明显高于熔焊接头。S-N 曲线 m 越小,表明 S-N 曲线变化趋势越陡,在长寿命区(N

>106)所对应的疲劳强度越低;相反 S-N 曲线 m 越大,则 S-N 曲线变化趋势越平缓,其长寿

-3-

�

中国科技论文在线

命区(N>106)的疲劳强度也越高。

300

250

200

150

100

80

60

)

a

P

M

(

σ

∆

e

g

n

a

R

s

s

e

r

t

S

40

104

LD10(2A14) FSW joints

a

P

M

σ

∆

/

LY12(2A12) FSW joints

105

106

107

N (Cycle)

http://www.paper.edu.cn

)

a

P

M

(

σ

∆

e

g

n

a

R

s

s

e

r

t

S

300

250

200

150

100

80

60

40

a

P

M

σ

∆

/

AA7075 Base metal

LC4 Base metal

105

106

107

N (Cycle)

N / 周

(a) S-N curves for LY12 and LD10-FSW welded joints (b) S-N curves for 7075-T6 and LC4 base material

N / 周

图 2 FSW 接头疲劳试样数据统计处理的 S-N 曲线

Fig. 2 S-N curves of FSW joints fatigue specimens analyzed by statistical method

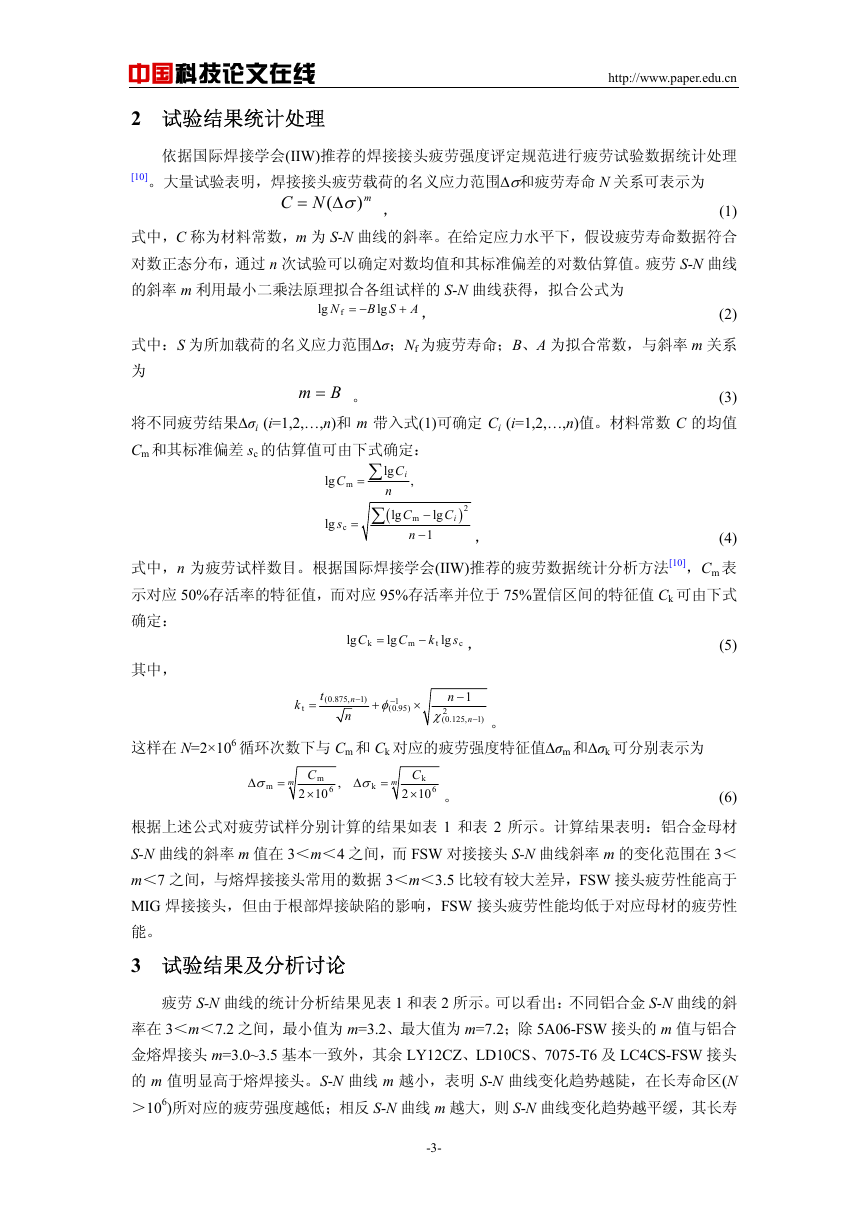

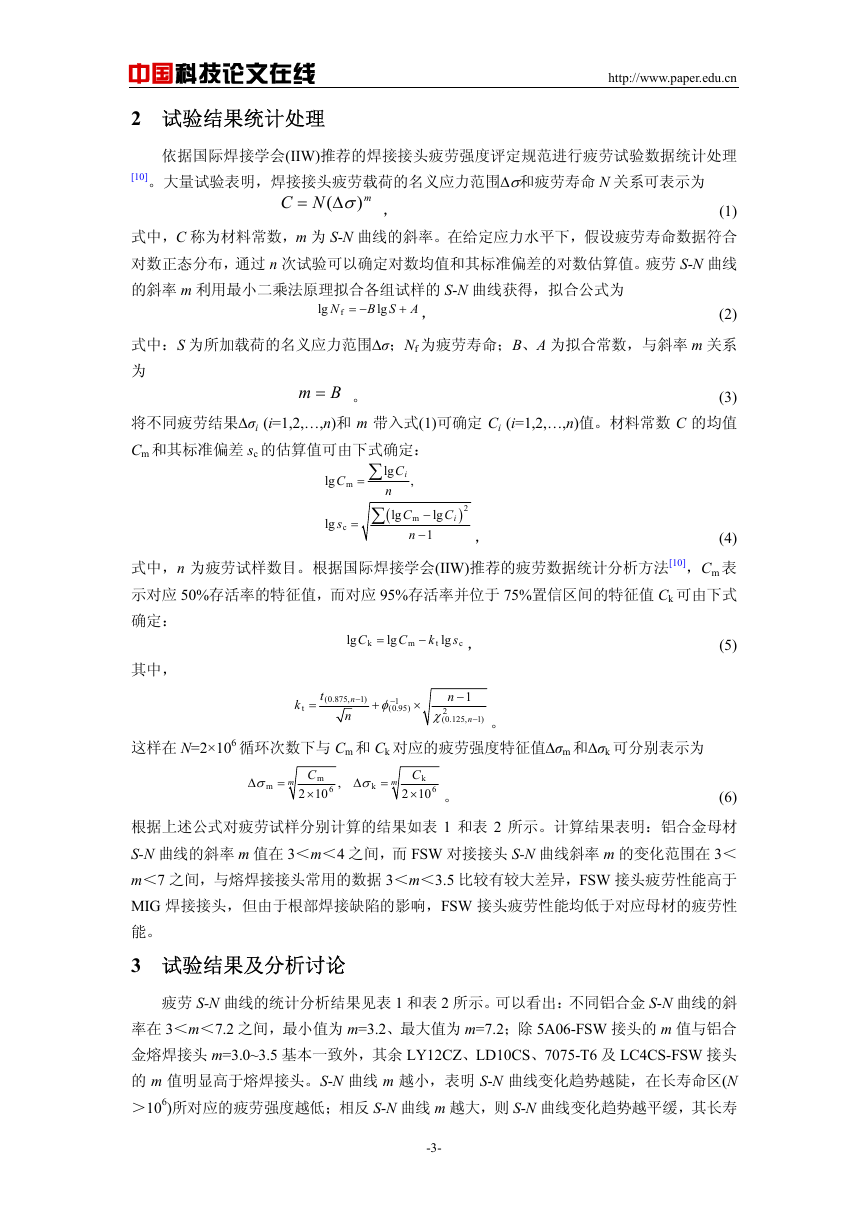

表 1 7075-T6、LC4CS 及 LY12CS 母材试样疲劳强度统计分析结果

Table 1 Statistical analysis results of fatigue strength for 7075-T6, LC4CS and LY12CZ base materials

试样类型

7075-T6

LC4CS

LY12CZ

M

3.7

3.5

4.0

对应 50%存活率

Cm

∆σm/MPa

对应 95%存活率

Ck

∆σk/MPa

4.3664×1013

1.5307×1013

2.4758×1014

100.3

92.2

104.0

2.2336×1013

8.5006×1012

1.1184×1014

83.5

78.0

85.3

表 2 MIG 和 FSW 焊接接头试样疲劳强度统计分析结果

Table 2 Statistical analysis results of fatigue strength for MIG and FSW welded joints

试样类型

5A06-H112-MIG

5A06-H112-FSW

LY12CZ-FSW

LD10CS-FSW

7075-T6-FSW

LC4CS-FSW

m

4.3

3.2

5.2

5.9

5.8

7.2

对应 50%存活率

Cm

∆σm/MPa

对应 95%存活率

Ck

∆σk/MPa

1.1902×1013

8.4874×1011

1.5801×1016

5.3542×1017

4.1654 ×1017

2.3914×1020

36.0

59.1

78.1

88.1

89.7

87.7

2.3456×1012

5.5919×1010

2.6861×1015

1.5474×1017

8.4321×1016

5.9855×1019

24.8

25.1

55.7

71.3

68.1

72.4

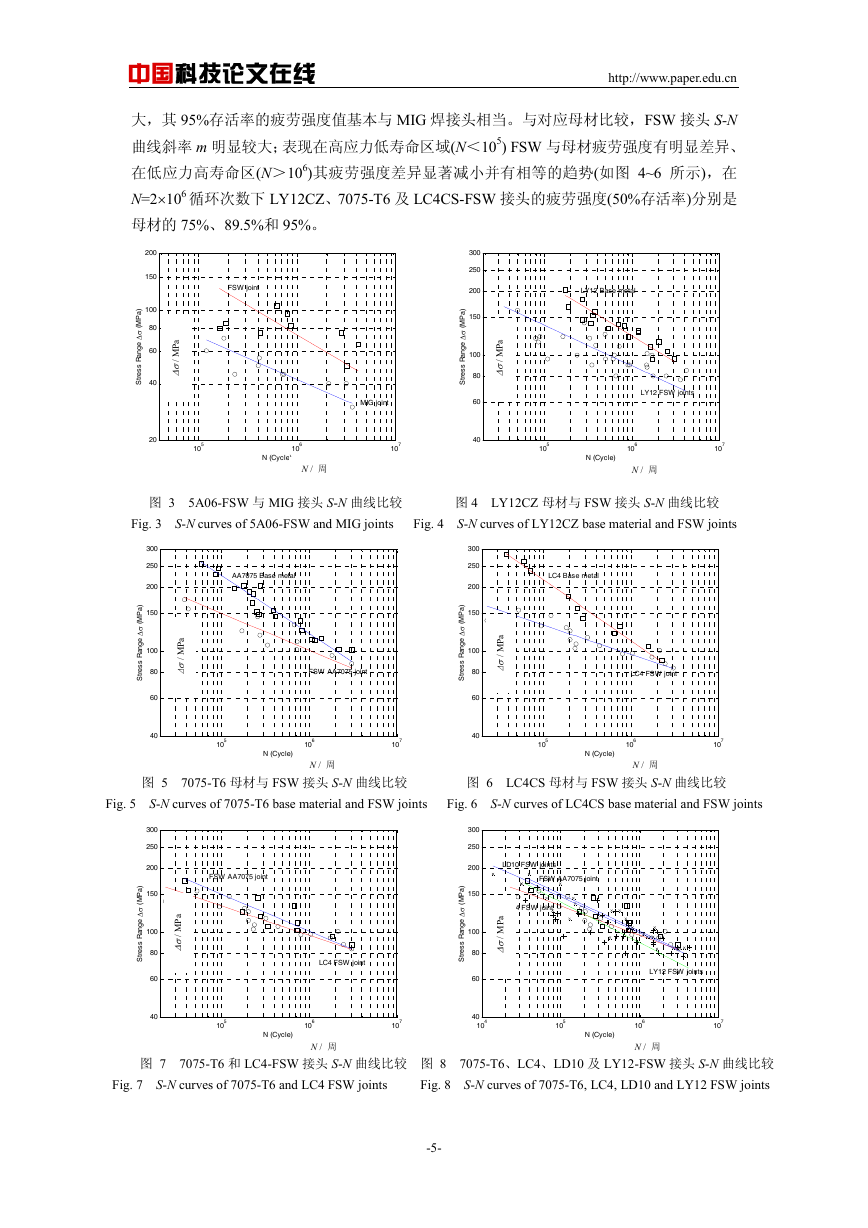

试验表明,不同铝合金 FSW 接头疲劳强度具有较大差异,5A06-H112 搅拌摩擦焊接头

疲劳强度(50%存活率)明显较低为 59.1 MPa,而 LY12CZ、LD10CS、7075-T6 及 LC4CS 搅

拌摩擦焊接头的疲劳强度(50%存活率)相对较高分别为 78.1 MPa、88.1 MPa、89.7 MPa 和 87.7

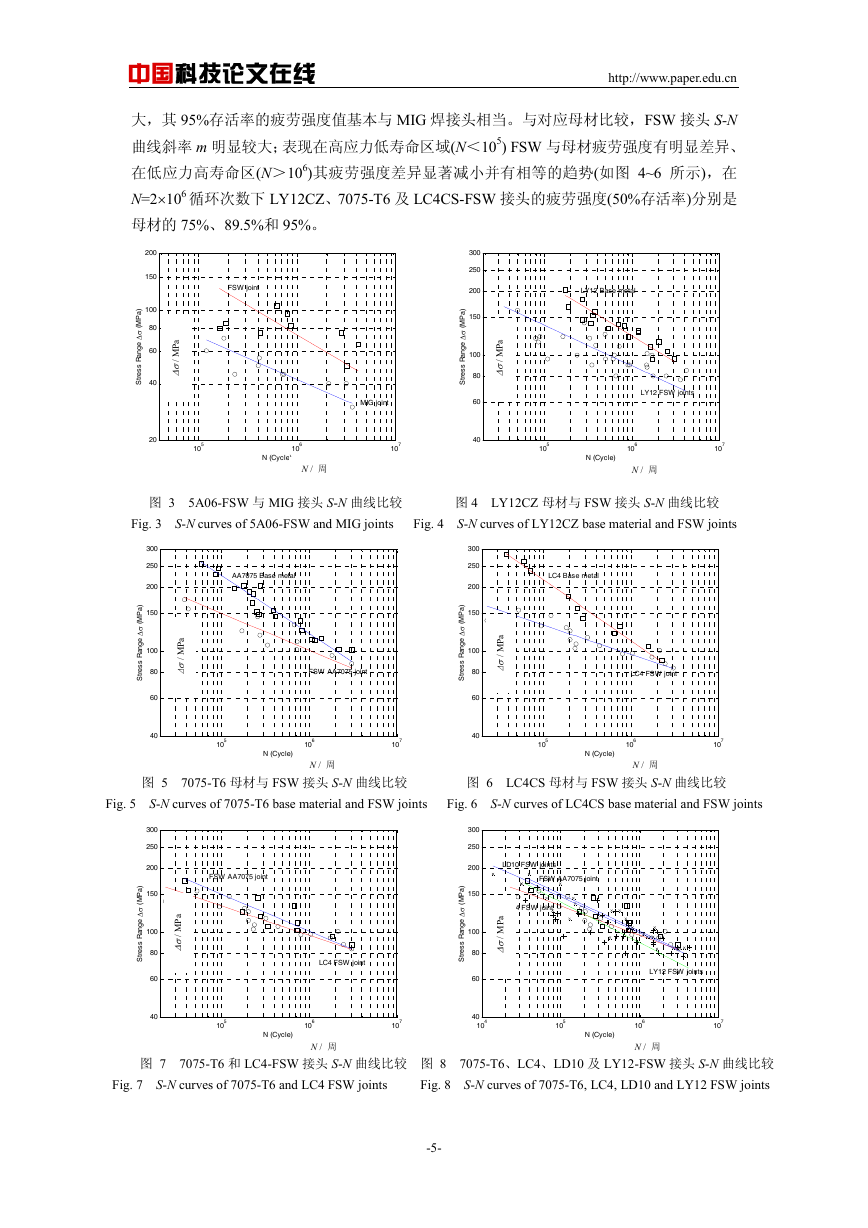

MPa。尽管 LY12CZ 与 LD10CS-FSW 接头具有类似的 S-N 曲线变化趋势(图 2(a)),但由于

LY12CZ 疲劳数据分散性大,因而其疲劳强度相对较低;图 2(b)结果表明 2 种 7000 系列铝

合金 LC4CS 和 7075-T6 母材具有类似的抗疲劳断裂特性,其 FSW 接头也具有基本相同的疲

劳性能(见图 7)。

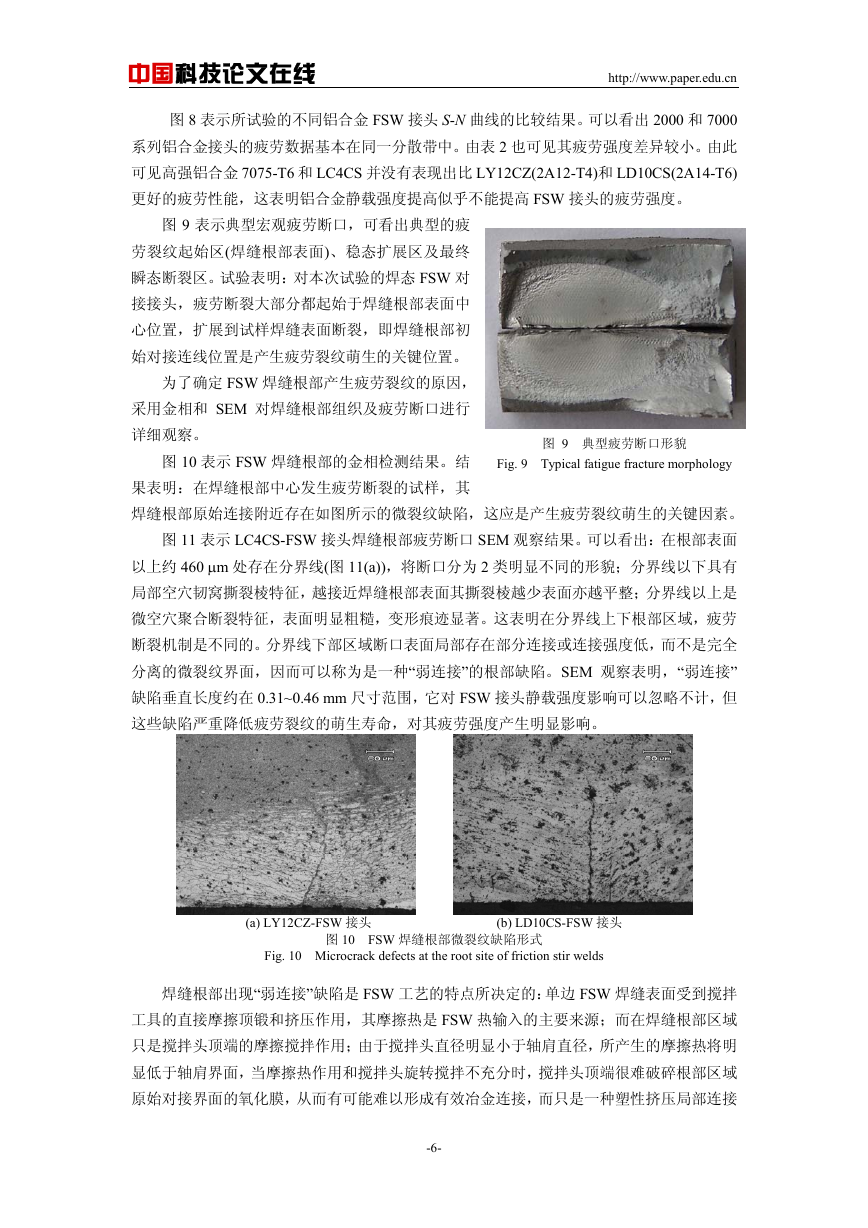

图 3 表示 5A06-H112 搅拌摩擦焊和 MIG 焊接接头疲劳 S-N 曲线对比结果。可见 FSW

接头的疲劳强度 (50%存活率)是 MIG 焊接接头的 1.64 倍,但由于 FSW 疲劳强度分散性较

-4-

�

中国科技论文在线

http://www.paper.edu.cn

大,其 95%存活率的疲劳强度值基本与 MIG 焊接头相当。与对应母材比较,FSW 接头 S-N

曲线斜率 m 明显较大;表现在高应力低寿命区域(N<105) FSW 与母材疲劳强度有明显差异、

在低应力高寿命区(N>106)其疲劳强度差异显著减小并有相等的趋势(如图 4~6 所示),在

N=2×106 循环次数下 LY12CZ、7075-T6 及 LC4CS-FSW 接头的疲劳强度(50%存活率)分别是

母材的 75%、89.5%和 95%。

)

a

P

M

(

σ

∆

e

g

n

a

R

s

s

e

r

t

S

200

150

100

80

60

40

20

a

P

M

σ

∆

/

FSW joint

105

106

MIG joint

107

N (Cycle)

N / 周

)

a

P

M

(

σ

∆

e

g

n

a

R

s

s

e

r

t

S

300

250

200

150

100

80

60

40

a

P

M

σ

∆

/

LY12 Base metal

LY12 FSW joints

105

106

N (Cycle)

N / 周

107

图 3 5A06-FSW 与 MIG 接头 S-N 曲线比较 图 4 LY12CZ 母材与 FSW 接头 S-N 曲线比较

Fig. 3 S-N curves of 5A06-FSW and MIG joints Fig. 4 S-N curves of LY12CZ base material and FSW joints

)

a

P

M

(

σ

∆

e

g

n

a

R

s

s

e

r

t

S

300

250

200

150

100

80

60

40

a

P

M

σ

∆

/

AA7075 Base metal

FSW AA7075 joint

105

N (Cycle)

106

N / 周

107

)

a

P

M

(

σ

∆

e

g

n

a

R

s

s

e

r

t

S

300

250

200

150

100

80

60

40

a

P

M

σ

∆

/

LC4 Base metal

LC4 FSW joint

105

N (Cycle)

106

N / 周

107

图 5 7075-T6 母材与 FSW 接头 S-N 曲线比较 图 6 LC4CS 母材与 FSW 接头 S-N 曲线比较

Fig. 5 S-N curves of 7075-T6 base material and FSW joints Fig. 6 S-N curves of LC4CS base material and FSW joints

)

a

P

M

(

σ

∆

e

g

n

a

R

s

s

e

r

t

S

300

250

200

150

100

80

60

40

a

P

M

σ

∆

/

FSW AA7075 joint

LC4 FSW joint

300

250

200

150

100

80

60

)

a

P

M

(

σ

∆

e

g

n

a

R

s

s

e

r

t

S

LD10 FSW joints

FSW AA7075 joint

LC4 FSW joint

a

P

M

σ

∆

/

LY12 FSW joints

105

106

N (Cycle)

N / 周

107

40

104

105

N (Cycle)

106

N / 周

107

图 7 7075-T6 和 LC4-FSW 接头 S-N 曲线比较 图 8 7075-T6、LC4、LD10 及 LY12-FSW 接头 S-N 曲线比较

Fig. 7 S-N curves of 7075-T6 and LC4 FSW joints Fig. 8 S-N curves of 7075-T6, LC4, LD10 and LY12 FSW joints

-5-

�

中国科技论文在线

http://www.paper.edu.cn

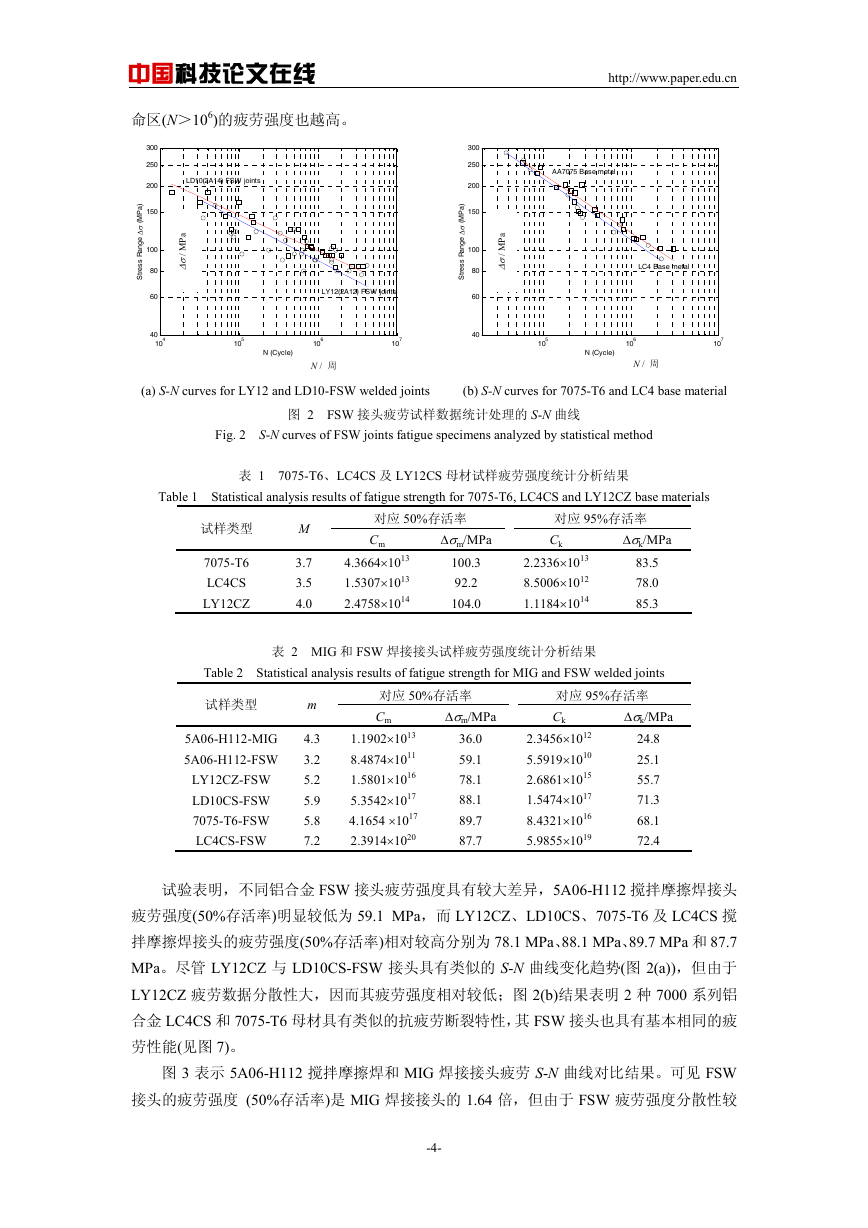

图 8 表示所试验的不同铝合金 FSW 接头 S-N 曲线的比较结果。可以看出 2000 和 7000

系列铝合金接头的疲劳数据基本在同一分散带中。由表 2 也可见其疲劳强度差异较小。由此

可见高强铝合金 7075-T6 和 LC4CS 并没有表现出比 LY12CZ(2A12-T4)和 LD10CS(2A14-T6)

更好的疲劳性能,这表明铝合金静载强度提高似乎不能提高 FSW 接头的疲劳强度。

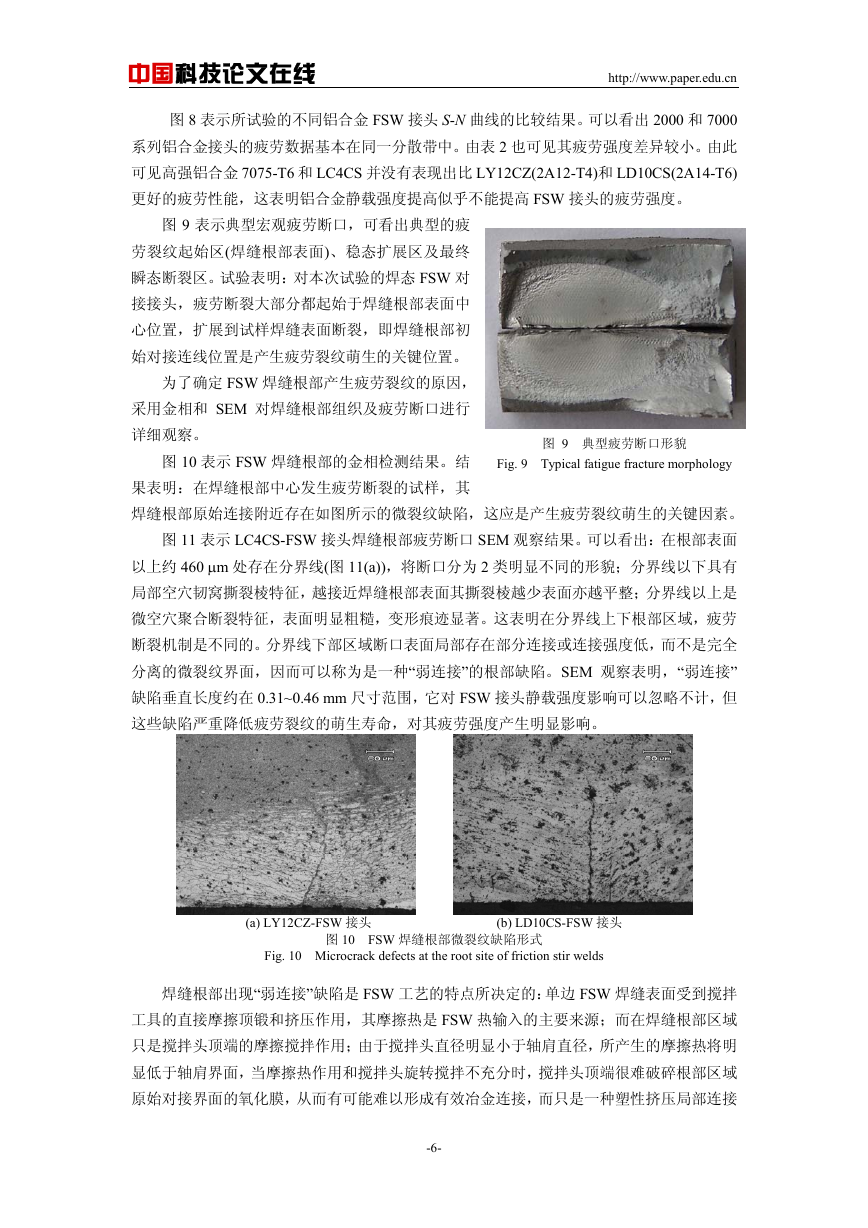

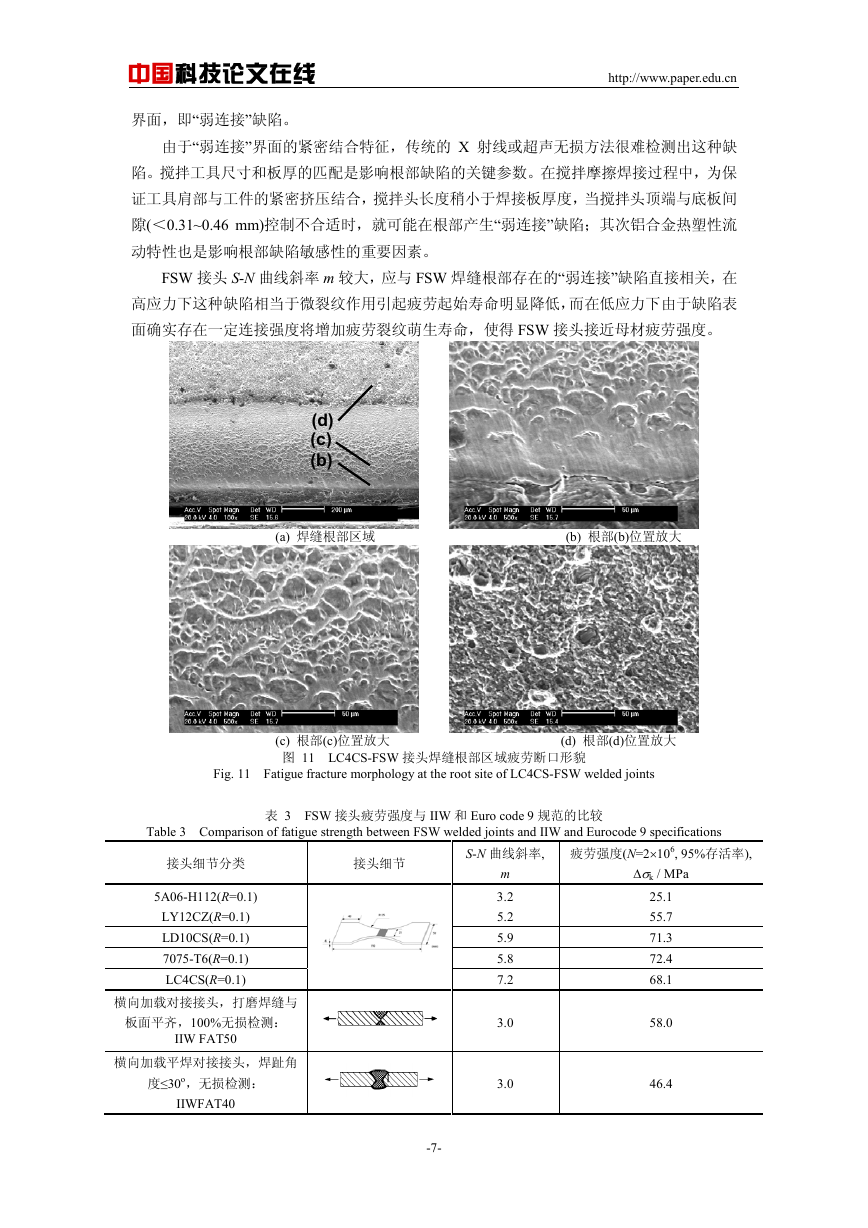

图 9 表示典型宏观疲劳断口,可看出典型的疲

劳裂纹起始区(焊缝根部表面)、稳态扩展区及最终

瞬态断裂区。试验表明:对本次试验的焊态 FSW 对

接接头,疲劳断裂大部分都起始于焊缝根部表面中

心位置,扩展到试样焊缝表面断裂,即焊缝根部初

始对接连线位置是产生疲劳裂纹萌生的关键位置。

为了确定 FSW 焊缝根部产生疲劳裂纹的原因,

采用金相和 SEM 对焊缝根部组织及疲劳断口进行

详细观察。

图 9 典型疲劳断口形貌

Fig. 9 Typical fatigue fracture morphology

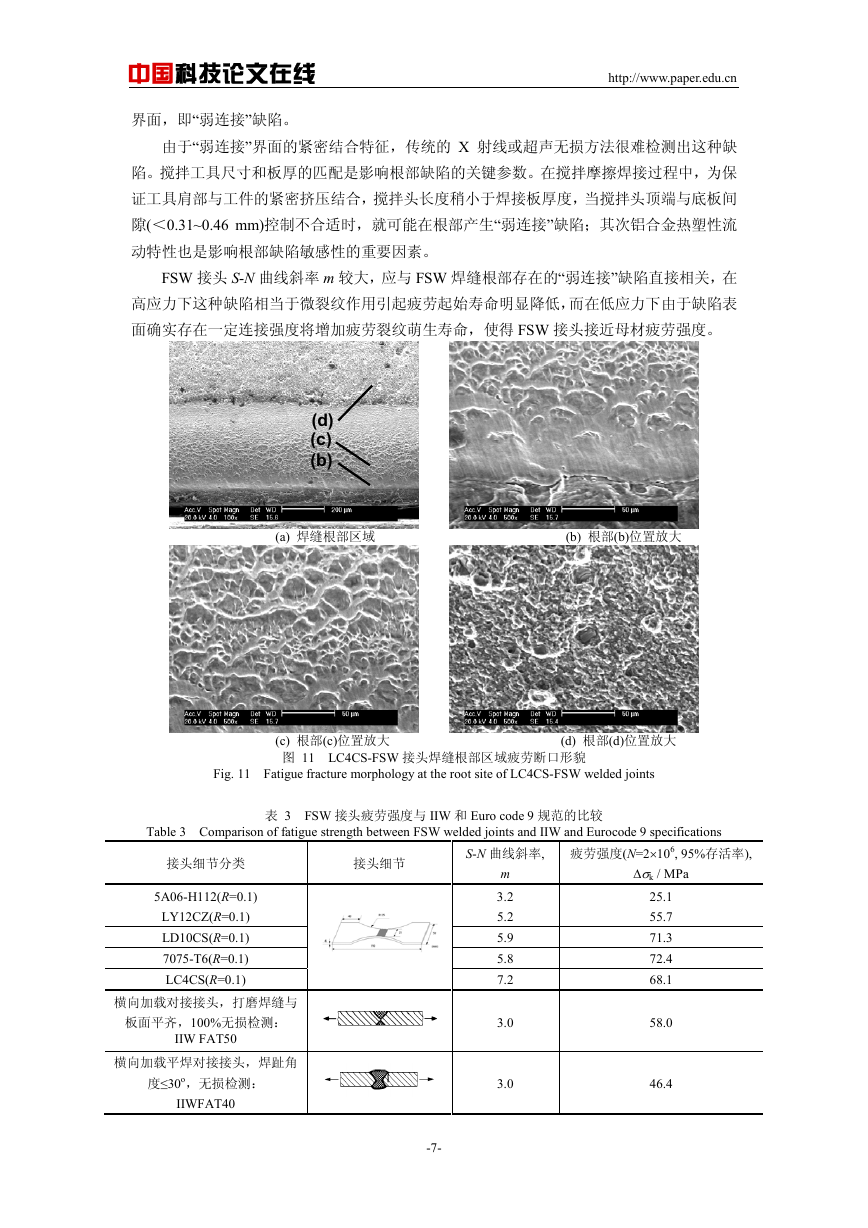

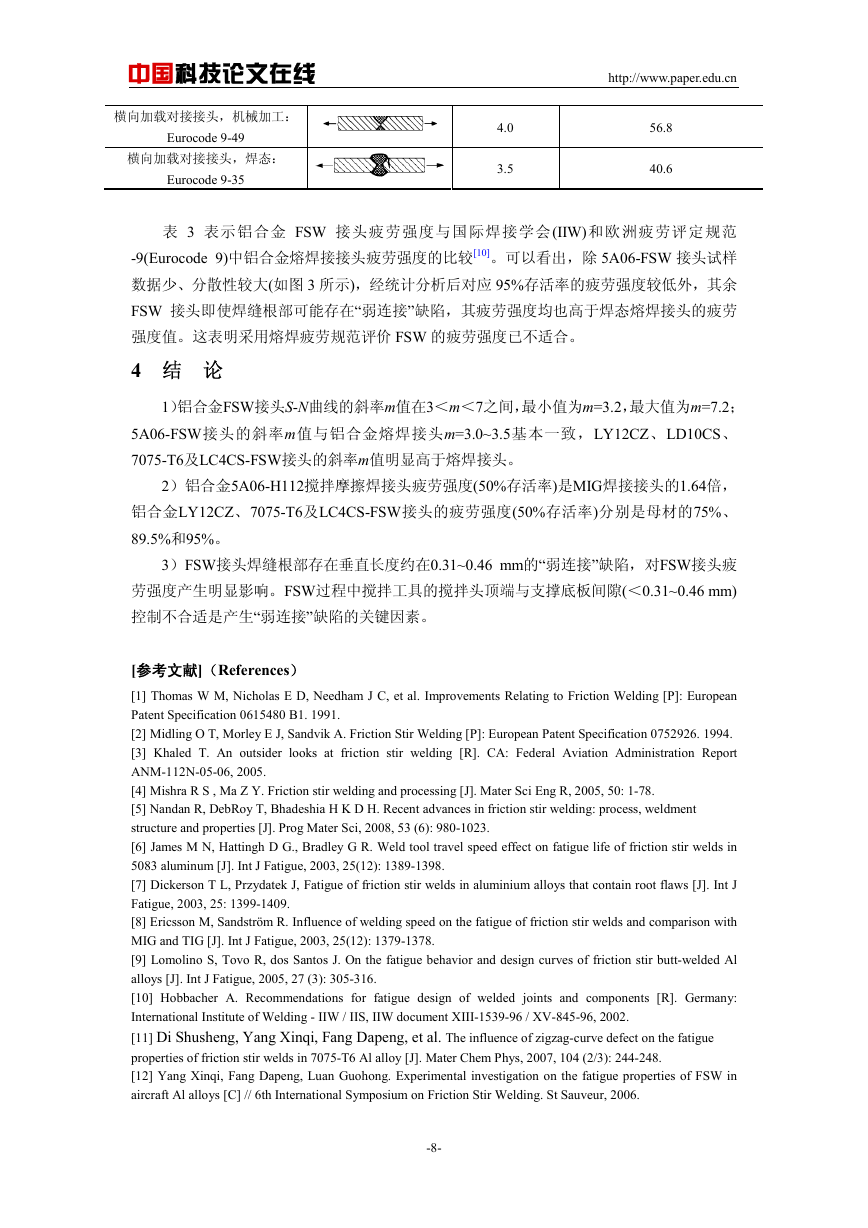

图 10 表示 FSW 焊缝根部的金相检测结果。结

果表明:在焊缝根部中心发生疲劳断裂的试样,其

焊缝根部原始连接附近存在如图所示的微裂纹缺陷,这应是产生疲劳裂纹萌生的关键因素。

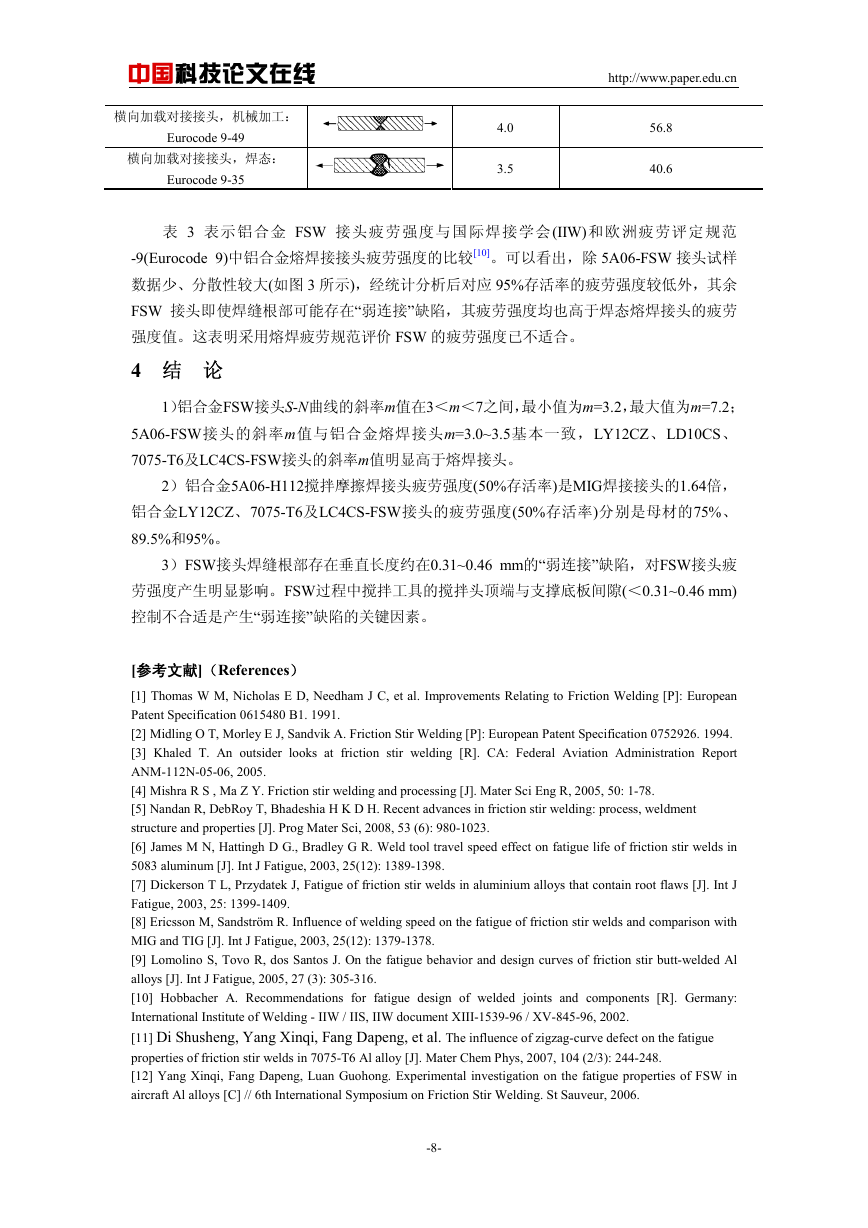

图 11 表示 LC4CS-FSW 接头焊缝根部疲劳断口 SEM 观察结果。可以看出:在根部表面

以上约 460 µm 处存在分界线(图 11(a)),将断口分为 2 类明显不同的形貌;分界线以下具有

局部空穴韧窝撕裂棱特征,越接近焊缝根部表面其撕裂棱越少表面亦越平整;分界线以上是

微空穴聚合断裂特征,表面明显粗糙,变形痕迹显著。这表明在分界线上下根部区域,疲劳

断裂机制是不同的。分界线下部区域断口表面局部存在部分连接或连接强度低,而不是完全

分离的微裂纹界面,因而可以称为是一种“弱连接”的根部缺陷。SEM 观察表明,“弱连接”

缺陷垂直长度约在 0.31~0.46 mm 尺寸范围,它对 FSW 接头静载强度影响可以忽略不计,但

这些缺陷严重降低疲劳裂纹的萌生寿命,对其疲劳强度产生明显影响。

(a) LY12CZ-FSW 接头 (b) LD10CS-FSW 接头

图 10 FSW 焊缝根部微裂纹缺陷形式

Fig. 10 Microcrack defects at the root site of friction stir welds

焊缝根部出现“弱连接”缺陷是 FSW 工艺的特点所决定的:单边 FSW 焊缝表面受到搅拌

工具的直接摩擦顶锻和挤压作用,其摩擦热是 FSW 热输入的主要来源;而在焊缝根部区域

只是搅拌头顶端的摩擦搅拌作用;由于搅拌头直径明显小于轴肩直径,所产生的摩擦热将明

显低于轴肩界面,当摩擦热作用和搅拌头旋转搅拌不充分时,搅拌头顶端很难破碎根部区域

原始对接界面的氧化膜,从而有可能难以形成有效冶金连接,而只是一种塑性挤压局部连接

-6-

�

中国科技论文在线

界面,即“弱连接”缺陷。

http://www.paper.edu.cn

由于“弱连接”界面的紧密结合特征,传统的 X 射线或超声无损方法很难检测出这种缺

陷。搅拌工具尺寸和板厚的匹配是影响根部缺陷的关键参数。在搅拌摩擦焊接过程中,为保

证工具肩部与工件的紧密挤压结合,搅拌头长度稍小于焊接板厚度,当搅拌头顶端与底板间

隙(<0.31~0.46 mm)控制不合适时,就可能在根部产生“弱连接”缺陷;其次铝合金热塑性流

动特性也是影响根部缺陷敏感性的重要因素。

FSW 接头 S-N 曲线斜率 m 较大,应与 FSW 焊缝根部存在的“弱连接”缺陷直接相关,在

高应力下这种缺陷相当于微裂纹作用引起疲劳起始寿命明显降低,而在低应力下由于缺陷表

面确实存在一定连接强度将增加疲劳裂纹萌生寿命,使得 FSW 接头接近母材疲劳强度。

(d)

(c)

(b)

(a) 焊缝根部区域 (b) 根部(b)位置放大

(c) 根部(c)位置放大 (d) 根部(d)位置放大

图 11 LC4CS-FSW 接头焊缝根部区域疲劳断口形貌

Fig. 11 Fatigue fracture morphology at the root site of LC4CS-FSW welded joints

Table 3 Comparison of fatigue strength between FSW welded joints and IIW and Eurocode 9 specifications

表 3 FSW 接头疲劳强度与 IIW 和 Euro code 9 规范的比较

接头细节分类

接头细节

5A06-H112(R=0.1)

LY12CZ(R=0.1)

LD10CS(R=0.1)

7075-T6(R=0.1)

LC4CS(R=0.1)

横向加载对接接头,打磨焊缝与

板面平齐,100%无损检测:

IIW FAT50

横向加载平焊对接接头,焊趾角

度≤30o,无损检测:

IIWFAT40

S-N 曲线斜率,

疲劳强度(N=2×106, 95%存活率),

m

3.2

5.2

5.9

5.8

7.2

3.0

3.0

-7-

∆σk / MPa

25.1

55.7

71.3

72.4

68.1

58.0

46.4

�

中国科技论文在线

横向加载对接接头,机械加工:

Eurocode 9-49

横向加载对接接头,焊态:

Eurocode 9-35

http://www.paper.edu.cn

4.0

3.5

56.8

40.6

表 3 表示铝合金 FSW 接头疲劳强度与国际焊接学会(IIW)和欧洲疲劳评定规范

-9(Eurocode 9)中铝合金熔焊接接头疲劳强度的比较[10]。可以看出,除 5A06-FSW 接头试样

数据少、分散性较大(如图 3 所示),经统计分析后对应 95%存活率的疲劳强度较低外,其余

FSW 接头即使焊缝根部可能存在“弱连接”缺陷,其疲劳强度均也高于焊态熔焊接头的疲劳

强度值。这表明采用熔焊疲劳规范评价 FSW 的疲劳强度已不适合。

4 结 论

1)铝合金FSW接头S-N曲线的斜率m值在3<m<7之间,最小值为m=3.2,最大值为m=7.2;

5A06-FSW接头的斜率m值与铝合金熔焊接头m=3.0~3.5基本一致,LY12CZ、LD10CS、

7075-T6及LC4CS-FSW接头的斜率m值明显高于熔焊接头。

2)铝合金5A06-H112搅拌摩擦焊接头疲劳强度(50%存活率)是MIG焊接接头的1.64倍,

铝合金LY12CZ、7075-T6及LC4CS-FSW接头的疲劳强度(50%存活率)分别是母材的75%、

89.5%和95%。

3)FSW接头焊缝根部存在垂直长度约在0.31~0.46 mm的“弱连接”缺陷,对FSW接头疲

劳强度产生明显影响。FSW过程中搅拌工具的搅拌头顶端与支撑底板间隙(<0.31~0.46 mm)

控制不合适是产生“弱连接”缺陷的关键因素。

[参考文献](References)

[1] Thomas W M, Nicholas E D, Needham J C, et al. Improvements Relating to Friction Welding [P]: European

Patent Specification 0615480 B1. 1991.

[2] Midling O T, Morley E J, Sandvik A. Friction Stir Welding [P]: European Patent Specification 0752926. 1994.

[3] Khaled T. An outsider looks at friction stir welding [R]. CA: Federal Aviation Administration Report

ANM-112N-05-06, 2005.

[4] Mishra R S , Ma Z Y. Friction stir welding and processing [J]. Mater Sci Eng R, 2005, 50: 1-78.

[5] Nandan R, DebRoy T, Bhadeshia H K D H. Recent advances in friction stir welding: process, weldment

structure and properties [J]. Prog Mater Sci, 2008, 53 (6): 980-1023.

[6] James M N, Hattingh D G., Bradley G R. Weld tool travel speed effect on fatigue life of friction stir welds in

5083 aluminum [J]. Int J Fatigue, 2003, 25(12): 1389-1398.

[7] Dickerson T L, Przydatek J, Fatigue of friction stir welds in aluminium alloys that contain root flaws [J]. Int J

Fatigue, 2003, 25: 1399-1409.

[8] Ericsson M, Sandström R. Influence of welding speed on the fatigue of friction stir welds and comparison with

MIG and TIG [J]. Int J Fatigue, 2003, 25(12): 1379-1378.

[9] Lomolino S, Tovo R, dos Santos J. On the fatigue behavior and design curves of friction stir butt-welded Al

alloys [J]. Int J Fatigue, 2005, 27 (3): 305-316.

[10] Hobbacher A. Recommendations for fatigue design of welded joints and components [R]. Germany:

International Institute of Welding - IIW / IIS, IIW document XIII-1539-96 / XV-845-96, 2002.

[11] Di Shusheng, Yang Xinqi, Fang Dapeng, et al. The influence of zigzag-curve defect on the fatigue

properties of friction stir welds in 7075-T6 Al alloy [J]. Mater Chem Phys, 2007, 104 (2/3): 244-248.

[12] Yang Xinqi, Fang Dapeng, Luan Guohong. Experimental investigation on the fatigue properties of FSW in

aircraft Al alloys [C] // 6th International Symposium on Friction Stir Welding. St Sauveur, 2006.

-8-

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc