HyperWorks 整车轻量化应用

徐自立

2013年8月29日

�

Copyright © 2013 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.

优化驱动的设计流程——白车身设计

效果:

概念设计刚度增加一倍,同时质量减少一半

CAD

效率:

3轮分析, 8 周

尺寸和形状优化

设计空间

工业设计造型

拓扑优化

Crash

造型

优化

CAD

NVH

�

Copyright © 2013 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.

整车优化分类

优化过程需要综合考虑NVH、crash、疲劳、可成型性等性能

拓扑

尺寸

形貌

拓扑

尺寸

BIW

尺寸

形状

自由

形状

尺寸

形状

HST MDO

HST MDO

�

Copyright © 2013 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.

CASE1:荣威550开发

• 汽车工业的激烈竞争要求

• 更快的上市时间

• 最小化开发成本

• 最小化材料使用

成功地利用优化技术是最小化成本和提升性能的关键之一

�

Copyright © 2013 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.

荣威550开发

• 在没有完整原型样机测试的情况下在12个月内完成汽车的虚拟设计

• 后续的车辆测试表明CAE的预测具有足够的精度

• 在如此短的时间内使用CAE进行车辆开发的关键因素有:

• 统一的软件包(主要是HyperWorks)

• 广泛使用自动化技术(批处理网格划分,自动报告生成等)

• 大量使用优化技术

• 不仅实现了性能提升和减重,也是大幅缩短开发周期的关键

�

Copyright © 2013 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.

荣威550开发

• 每一个阶段开始于同一个完整的

CAE模型

• 各阶段广泛使用前后处理的自动化

功能

• 在设计的早期阶段使用概念优化和

全局优化得到高效的基础结构

• 然后这些基础结构在后续阶段被分

解为各个局部并进行局部性能优化

• 使用优化技术在阶段3的目标已经超

越预定目标,从而在阶段4有更大的

图中Y轴代表crash, NVH和durability 的综合性能

减重空间

CAE驱动的车辆开发流程

�

Copyright © 2013 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.

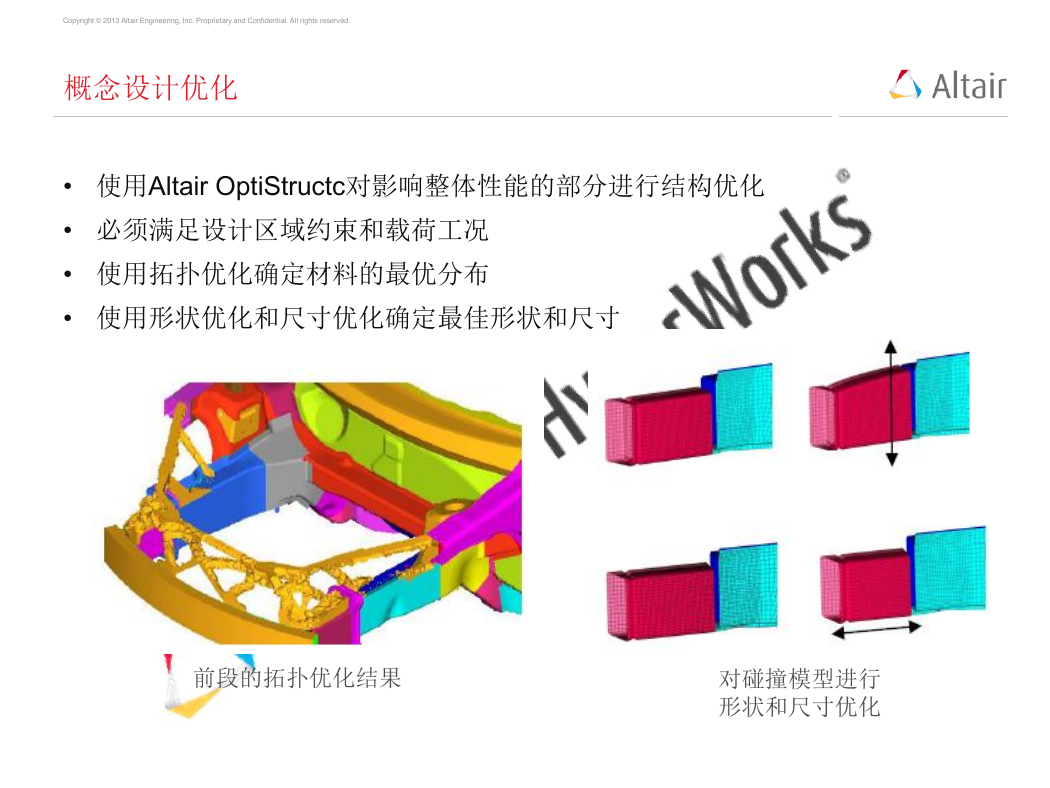

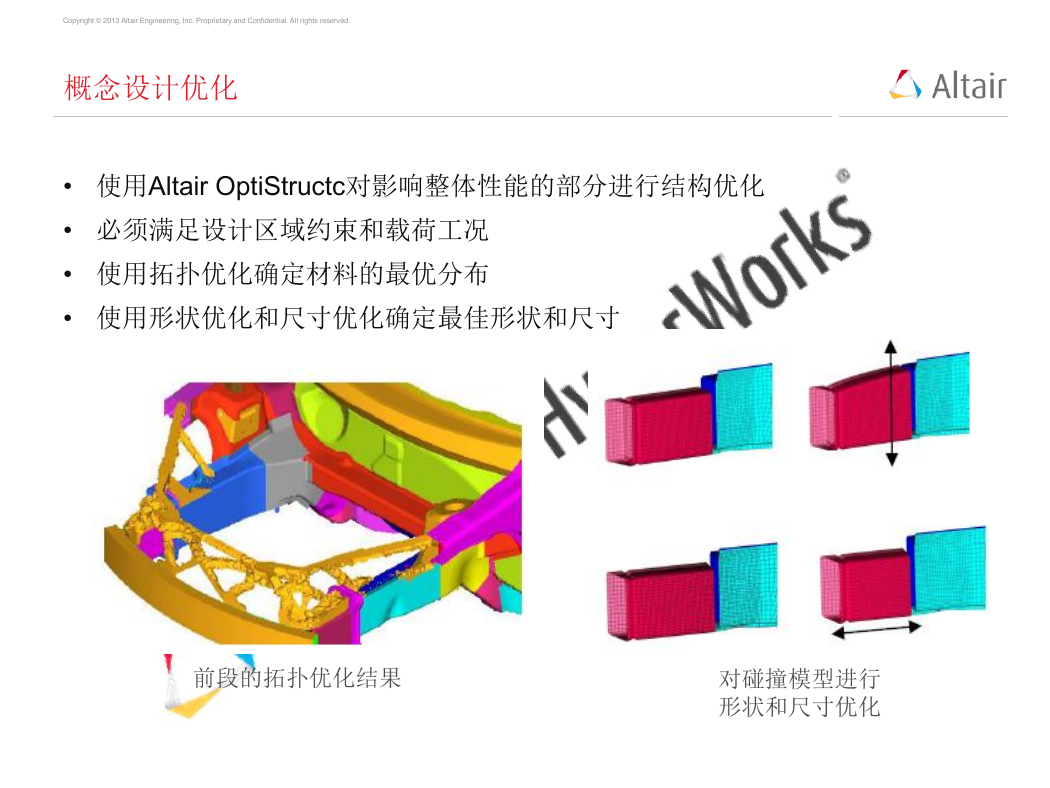

概念设计优化

• 使用Altair OptiStructc对影响整体性能的部分进行结构优化

• 必须满足设计区域约束和载荷工况

• 使用拓扑优化确定材料的最优分布

• 使用形状优化和尺寸优化确定最佳形状和尺寸

前段的拓扑优化结果

对碰撞模型进行

形状和尺寸优化

�

Copyright © 2013 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved.

全局优化

• 全局优化的目标:在设计的早期阶段找出结构的关键区域

• 提高全局刚度和全局模态性能的关键区域

• 优化的目标是不增加质量的情况下提高全局性能

• 下图的颜色表示对全局贡献的大小:

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc