精密零件

精密零件检测检测

简洪伟简洪伟

简洪伟

0

�

简洪伟

1

�

简洪伟

2

�

工件检测流程

一、分析;对照工件,分析图纸,明确一下要求:

①明确工件的设计基准、工艺基准、检测基准,确定建立零件坐标系时应测量哪些元素来建立基准,并采用何种建

立坐标系方法;

②确定需要检测的项目,应该测量哪些元素,以及测量这些元素时大致的先后顺序;

③根据需要测量的特征元素,确定工件合理的摆放方位,采用合适的夹具,并尽可能保证一次装夹完成所有元素的

测量,避免二次装夹;

④根据工件的摆放方位及检测元素,选择合适的测头组件,并确定需要的测头角度;工件图纸的分析过程是工件检

测的基础;

二、测头的定义及校验

在对工件进行检测之前,需对所使用的测杆进行定义及校验。按照实际采用的测杆配置进行定义,并添加所用到的

测头角度,之后用标准球对其进行校验,得到正确的球径和测头角度。校验结果的准确度,直接影响工件的检测效

果。

三、手动测量特征元素

点、直线、平面、圆、圆柱、圆锥、球、圆槽等这些都称之为特征元素。不是所有的特征元素都可以手动测量的,

手动测量的特征元素类型:点、直线、平面、圆、圆柱、圆锥、球。

这些特征元素的最少测点数为:

直线:2点,平面:不在同一直线上的三点, 圆:不在同一直线上的三点(必须在同一平面内), 圆柱:6个点

分两层 ,圆锥:6点分两层,球:4点(三点一层,一点一层)

四、建立零件坐标系

简洪伟

3

�

3—2—1法:主要应用于零件坐标系位于工件本身(质心在工件本身),且在机器的行程范围内能找到坐标原点,

适用于比较规则的工件。

迭代法(三点拟合,RPS找正,迭代对齐):主要应用于零件坐标系不在工件本身或无法直接通过基准元素建立坐

标系的工件上,适用于钣金件、汽车和飞机配机等类型工件。

五、自动测量

建立零件坐标系后,首先需要将运行模式切换为程序模式(MODE/PROG,MAN),运用自动功能进行测量时需有被检

特征元素的理论值,可以从数模上拾取或手动元素定义。给定安全平面,并在测头运动过程需注意测头的运动轨迹,

即在适当的位置插入移动点确保测头处于安全位置。

六、构造

所要评价的特征元素测量完毕,为了评价的需要,需产生一些工件本身不存在的特征元素,这种功能称之为构造。

七、评价几何公差

可评价:距离、角度、半径、直径、锥角、直线度、平面度、圆度、圆柱度、位置度、平行度、垂直度、倾斜度、

对称度、点轮廓度、线轮廓度、面轮廓度、宽度、用户定义公差、厚度、复合位置度。

八、输出报告

传统的文字报表输出,图文并茂的输出, SPC数据统计分析报告,各种Form误差图报告,HTML,EXCEL,PDF

等多种格式输出,用户自定义输出模板导入、编辑。

九、程序的自动运行

若某种工件进行批量生产,可将编好的程序保存(Ctrl+S),每次检测时将程序调出,光标放在程序第一行点击开

始让程序自动执行。

简洪伟

4

�

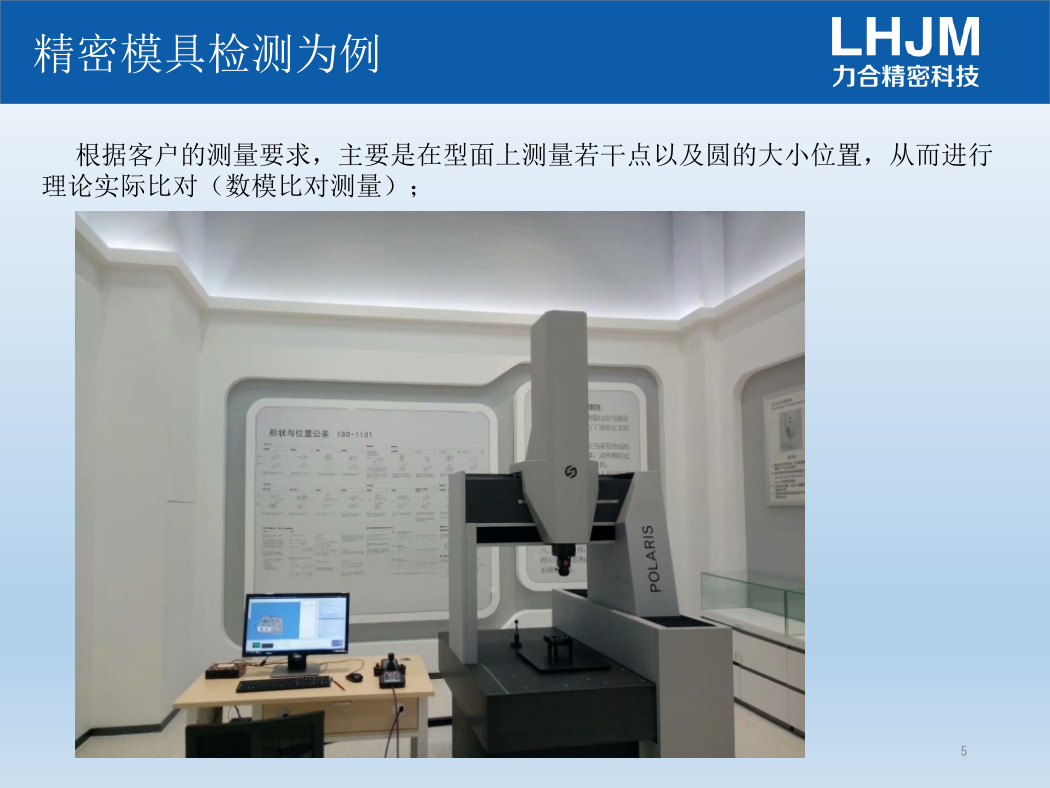

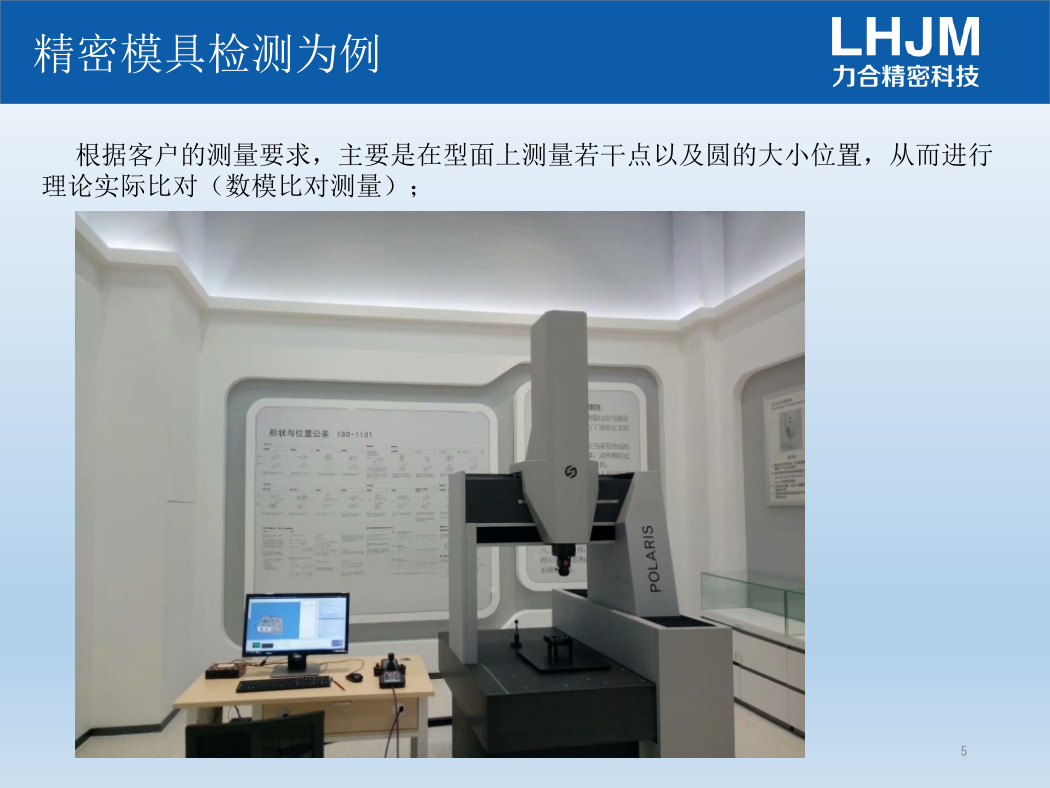

精密模具检测为例

根据客户的测量要求,主要是在型面上测量若干点以及圆的大小位置,从而进行

理论实际比对(数模比对测量);

简洪伟

5

�

1.根据工件的特征及检测要求确定测头的选择(包括测座、测头(传感器)、加长

杆、测针等)。

(1)构建测头

选择“操作选择工具条”中的“测头”,选择“构建测头”,进入构建测头界面:

(2)根据实际测头的参数,在测头构建界面中选择合适的测头。

必须已知实际测头组件的型号、规格,逐级进行选择。

(以PH10M+PAA1+TP20+直径2MM测杆20MM为例)

简洪伟

6

�

①选择PH10M测座。

简洪伟

7

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc