矿用锚杆钻机机械臂的运动控制系统方案设计及试验

张君 1,孟国营 2,汪爱明 2,张乾一 3

(1.太原理工大学机械与运载工程学院,太原 030024; 2. 中国矿业大学(北京)机电与信息工

程学院,北京 100083; 3. 中煤科工能源投资有限公司,北京 100013)

基金项目:1.国家重点研究开发项目(批准号 2016YFC060900)资助;2.国家自然科学基金项目名称:煤

矿深井建设技术理论关键技术研究(中国科学院批准号:U1361127)。

作者简介:张君(1986-),山西太原,汉族,讲师,博士。

Tel:13403513620,E-mail:zjdan19861230@163.com

摘 要:矿用锚护钻机是现代化矿井巷道支护过程中高效、安全的自动化设备,极大地缓

解了掘锚失调的问题。其中锚护机械臂是完成支护作业的关键部件,其工作性能直接影响

着设备对巷道顶板、侧壁的支护效果。本文介绍了矿用锚杆钻机机械臂的结构设计及工作

原理,利用旋量理论推导出了机械臂的正运动学数学模型,明确给出了机械臂末端的理论

位置,为控制系统方案的设计提供理论指导。根据机械臂的实际工作要求制定了机械臂的

运动控制系统方案及软硬件,包括机械臂在井下对巷道顶板和侧壁支护的工作方案进行了

路径规划,本文给出了机械臂侧壁支护的作业路径图和作业图,为后续试验奠定基础。在

明确了锚护机械臂的轨迹控制原理的基础上制定了复合控制算法,即输入成型技术结合分

数阶 控制技术。最后在车间实现对机械臂控制性能的测试,主要包括机械臂重复定位

精度的测量、机械臂绝对定位精度的测量及机械臂系统的锚护实验。通过对试验数据的对

比和分析可知测试结果均满足设计要求,验证了运动控制系统的有效性。对矿用锚杆钻机

机器臂复合控制算法的研究,成为了预测机械臂空间轨迹跟踪和定位的新方法,确保机械

臂的工作性能更好。同时也为实现机械臂的最优结构的设计和高速、高精度的控制,提供一

定的理论指导。

关键词:锚杆钻机; 机械臂;结构设计;控制系统设计;实验检测

Design and Test of Motion Control System for Manipulator of

Mine Bolter

Jun Zhang1,Guoying Meng2, Aimin Wang2, Qianyi Zhang3

(1. School of Mechanical Engineering, Taiyuan University of Science and Technology, Taiyuan 030024, China; 2.

School of mechatronics and information engineering, China University of mining and technology, Beijing 100083,

China; 3 China Coal Industry Energy Investment Co., Ltd., Beijing 100013, China ; )

Abstract: The Mine bolter is an efficient and safe automatic equipment in the process of modern mine roadway

support, which greatly alleviates the problem of digging anchor maladjustment. The manipulator is the key part of

the supporting operation, and its performance directly affects the supporting effect of the equipment on the roof and

side wall of the roadway. This paper introduces the structure design and working principle of the manipulator of

the mine bolter , deduces the forward kinematics mathematical model of the manipulator by using the rotation theory,

clearly gives the theoretical position of the end of the manipulator, and provides the theoretical guidance for the

design of the control system.According to the actual working requirements of the manipulator, the motion control

system scheme and software and hardware of the manipulator are developed, including the path planning of the

manipulator for the working scheme of the roadway roof and side wall support in the underground. The working

path diagram and working diagram of the manipulator side wall support are given in this paper, which lays the

foundation for the subsequent test.On the basis of defining the trajectory control principle of the anchor protection

manipulator, a compound control algorithm is developed, which is the combination of input molding technology and

PD中国煤炭行业知识服务平台 www.chinacaj.net�

fractional order

control technology.Finally, the control performance of the manipulator is tested in the

workshop, including the measurement of the repeated positioning accuracy of the manipulator, the measurement of

the absolute positioning accuracy of the manipulator and the anchoring experiment of the manipulator system.

Through the comparison and analysis of the test data, it can be seen that the test results meet the design requirements,

which verifies the effectiveness of the motion control system. The research on the composite control algorithm of

the mine bolter manipulator has become a new method to predict the space track tracking and positioning of the

manipulator and ensure the better performance of the manipulator. At the same time, it also provides some theoretical

guidance for the optimal structure design and high-speed, high-precision control of the manipulator.

Key words: Mine bolter; Manipulator; Structural design; Control system design; Experimental testing

0 引 言

我 国 《 煤 矿 巷 道 锚 杆 支 护 技 术 规 范

GB/T 35056-2018》中明确指出锚杆孔的间

排距误差不应超过 100 mm,强调了自动支

护装置精确定位的重要性。在自动支护中锚

制定的复合控制算法在车间实现机械臂工

作性能的测试。主要包括机械臂重复定位精

度的测量、机械臂绝对定位精度的测量及机

械臂系统的锚护实验。

1 机械臂的结构设计及工作原理

杆间距、排距有着严格的要求,在一定的预

两个机械臂是矿用锚杆钻机实现顶板

应力条件下,如果自动支护装置定位不准确,

和侧帮锚杆成排自动支护的主要工作机构。

就会导致支护不够和过度支护。从而影响了

机械臂的末端定位和空间轨迹规划的精准

锚杆对巷道的支护效果。我国每年因为锚杆

度都直接影响着巷道支护效果。该机械臂在

支护不当而导致的冒顶事故高达数百起,说

井下进行支护作业时环境恶劣、载荷多变、

明安全可靠性大大的低于美、英、澳大利亚

等发达国家,给锚杆支护技术[4-17]和煤矿生

产经营带来一定的影响。严重时造成机毁人

亡的灾难[18-31]。鉴于现有锚护设备中存在人

工拆、装钻杆/锚杆,紧固锚杆和填充药卷,

顶板铺网,行驶等问题,同时操作人员长期

处于高浓度粉尘区和空顶区工作,身心健康

受到严重威胁。因此非常有必要研制矿用锚

护机器人替代目前市面上现有的锚杆支护

设备,不仅能提高井下锚杆支护的稳定性与

安全性,而且能极大地缓解了巷道中掘锚不

平衡问题。

我公司积极响应国家煤矿安全监察局

研制矿井机器人的号召,研制了矿用锚护机

器人——矿用锚杆钻机,实现了“机械化换

人,自动化减人”的目标。锚护机械臂是矿用

锚杆钻机实现顶板和侧帮锚杆成排自动支

振动频繁,但是又要求机械臂自动定位准确,

其中机械臂的重复定位精度需要在≤5 mm

范围内,末端定位精度在≤10 mm 范围内。

本文主要以矿用锚杆钻机右侧的机械臂为

研究对象,为了满足上述实际要求,专门设

计了由具有 6 个自由度组成的机械臂,该机

械臂主要由摆动座、举升油缸、外套筒、内

套筒、伸缩油缸、调平油缸、十字节、摆动

油缸等组成,如图 1 所示。在机身不动的情

况下机械臂可满足宽 6000mm 巷道的顶板

维护。矿用锚杆钻机顶板支护时,机械臂可

以上扬 60 度,伸长 700mm,可满足高从

2800mm 到 5200mm 巷道的顶板维护。矿用

锚杆钻机侧壁支护时,可满足高从 1 300 mm

到 4 180 mm 巷道的侧壁维护。

具体工作原理是机械臂回转座与机架

铰接,机械臂侧摆油缸可推动机械臂摆动座

护的主要工作机构。机械臂的末端打孔、上

左右回转,机械臂外套筒与机械臂摆动座铰

锚杆和空间轨迹规划的精准度都直接影响

接,机械臂举升油缸可推动机械臂外套筒上

着巷道的支护效果。本文介绍了矿用锚杆钻

下回转,机械臂外套筒内部安装机械臂内套

机机械臂的结构设计及工作原理,基于旋量

筒,机械臂内套筒可以沿机械臂外套筒长度

理论给出了机械臂的运动学数学模型,依据

方向由内置油缸推动,机械臂内套筒前端铰

PD中国煤炭行业知识服务平台 www.chinacaj.net�

接机械臂十字块,机械臂十字块通过调平油

缸实现在机械臂外套筒上下摆动时保持相

对地面平行,机械臂十字块与旋转液压马达

座铰接,通过其内置油缸伸缩可调整旋转液

压马达座与巷道侧壁平行,旋转液压马达座

与旋转液压马达固定,旋转液压马达与自动

钻架连接,旋转液压马达能够使自动钻架左

右 90 度摆动实现顶板、侧壁维护切换。

图 2 机械臂坐标系图

Fig. 2 Coordinate diagram of manipulator

各坐标系原点定义如图 1 所示, ,

位姿为基座上表面,

表示该坐标系

下的零坐标点,分别对应坐标系 , ,相

图 1 机械臂结构图

对应的笛卡尔坐标下的三个轴上的矢量分

Fig. 1 Structural diagram of manipulator

别为

; 位于外套筒回转销

2.机械臂运动学的数学建模

文章将依据旋量理论 [32-36]对矿用锚杆

钻机机械臂的运动学进行分析和建模。具体

方法是采用设备右侧机械臂的 D-H 坐标及

参数,建立正运动学的计算公式。

2.2 基于旋量理论的运动学模型

中心处,表示该坐标系下的零坐标点,对应

坐标系 ,相对应的笛卡尔坐标下的三个

轴上的矢量分别为

; , 位于

调平座回转中心处,

表示该坐标系下

首先以钻机右侧的机械臂为研究对象,

经过推导可得机械臂空间位姿的正解表达

式。右侧机械臂的坐标系定义如图 2 所示。

机械臂共有 6 个自由度,包括绕 轴旋转

的零坐标点,对应坐标系 , ,相对应的

笛 卡 尔 坐 标 下 的 三 个 轴 上 的 矢 量 分 别 为

; 位于调平座上表面,表

,绕 轴旋转 ,沿 轴伸缩 ,绕

示该坐标系下的零坐标点,对应坐标系 ,

轴旋转 ,绕 轴旋转 ,绕 轴旋

转

。

相对应的笛卡尔坐标下的三个轴上的矢量

分别为

; 回转油缸中心处,表示

该坐标系下的零坐标点,对应坐标系 ,相

对应的笛卡尔坐标下的三个轴上的矢量分

别为

; 位于钻架夹钳口处,表示

该坐标系下的零坐标点,对应坐标系 。相

1O0O2O3O4O5O6O7O1Z12Z23Z3d4Z45Z56Z6OO1O()01O0S1S()()()010101,,xyz2O2S223,,xyz3O4O()34O3S4S()()()343434,,xyz5O5S555,,xyz6O6S666,,xyz7O7S中国煤炭行业知识服务平台 www.chinacaj.net�

对应的笛卡尔坐标下的三个轴上的矢量分

别为

。其中: :在 坐标系中坐

标(x1,0,z1)=(230,0,139); (

):在

(

)坐标系中坐标(x2,y2,0)=(2180,0,

0); :在 坐标系中坐标(x4,y4,0)=(220,

-191,0); :在 坐标系中坐标(x5,0,z5)

=(642.5,0,-220); :在 坐标系中坐标(x6,

y6,z6)=(-1385,131,435);

通过坐标系之间变换矩阵及各坐标系

对原点坐标系位姿矩阵的建立,可得空间位

姿矩阵正解。如下式(1)所示。

(1)

式中:

:坐标系 7 相对于坐标 0 的变换矩阵;

:坐标系 2 相对于坐标 1 的变换矩阵;

:坐标系 3 相对于坐标 2 的变换矩阵;

:坐标系 4 相对于坐标 3 的变换矩阵;

:坐标系 5 相对于坐标 4 的变换矩阵;

:坐标系 6 相对于坐标 5 的变换矩阵;

:坐标系 7 相对于坐标 6 的变换矩阵;

:正弦 sin; :表示余弦 cos; :表示

伸缩长度;

3 控制系统方案及硬件的组成

777,,xyz2O1S3O4O2S3S5O4S6O5S7O6S0012345671234567TTTTTTTT=152415152415524()()()0cccssscccscs+−++=−+1562415616241562415616245624624()()()()()()0csccscccsssscccccsssscssc−+−++−+++++++1562415616241562415616245624624()()()()()()0csscscsccsssscccsscsssscc+++++−++−+++156241566162415624156616241524156512454124412()()()()()()()()()(csscscsxccscsccsccycsscccsszxcszyccxccd−+−−+−+−+++++−+++−+++32122111562415661624156241566162415241565124541)()()()()()()()()xcsycxssscccsxscssscccccysssscccszxsszys+−+−++−+−+++++++++++−+2441232122115624624656246246524652454244232221()()()()()()()()()()()()1cxscdxssysxsssccxscsscycszxczysxsdxcyz+++−++−+++++−++++−−+−+−+07T12T23T34T45T56T67Tsc3d中国煤炭行业知识服务平台 www.chinacaj.net�

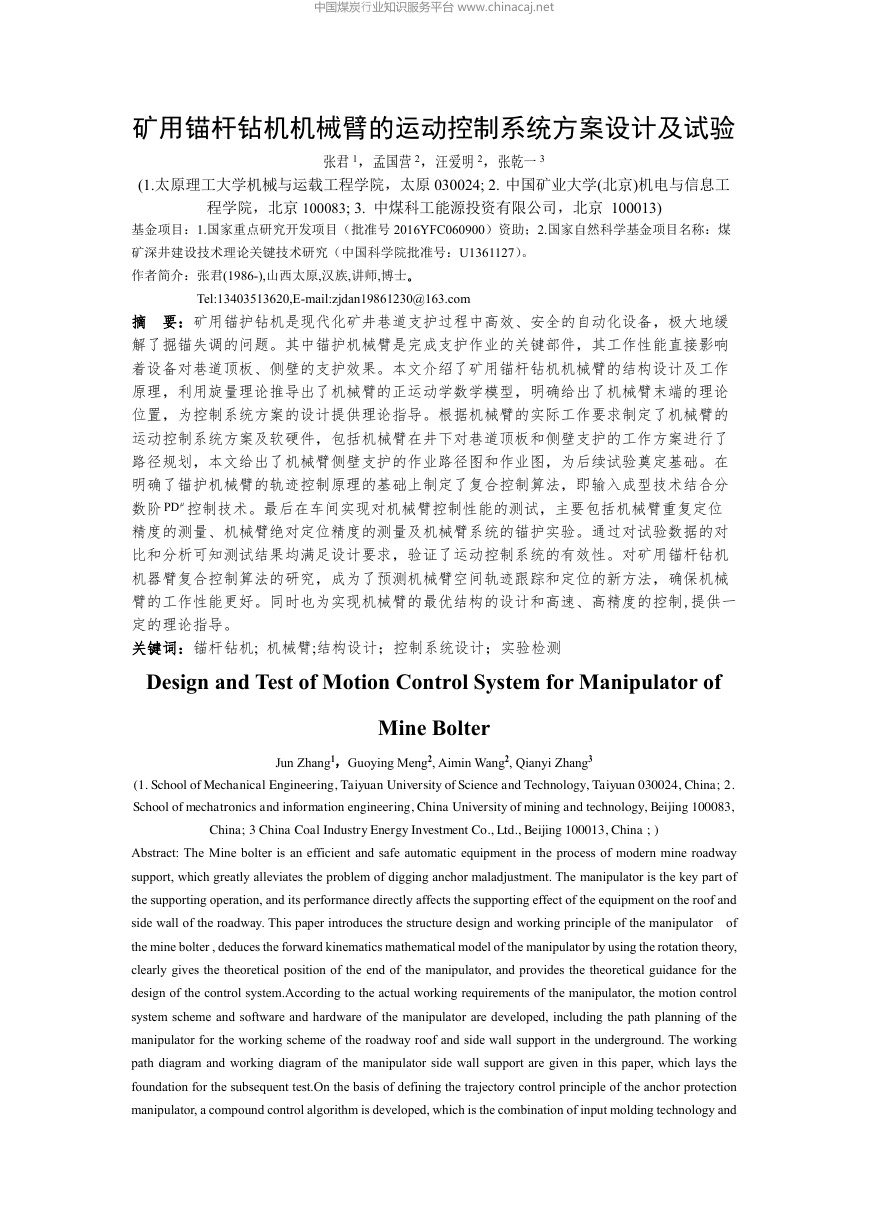

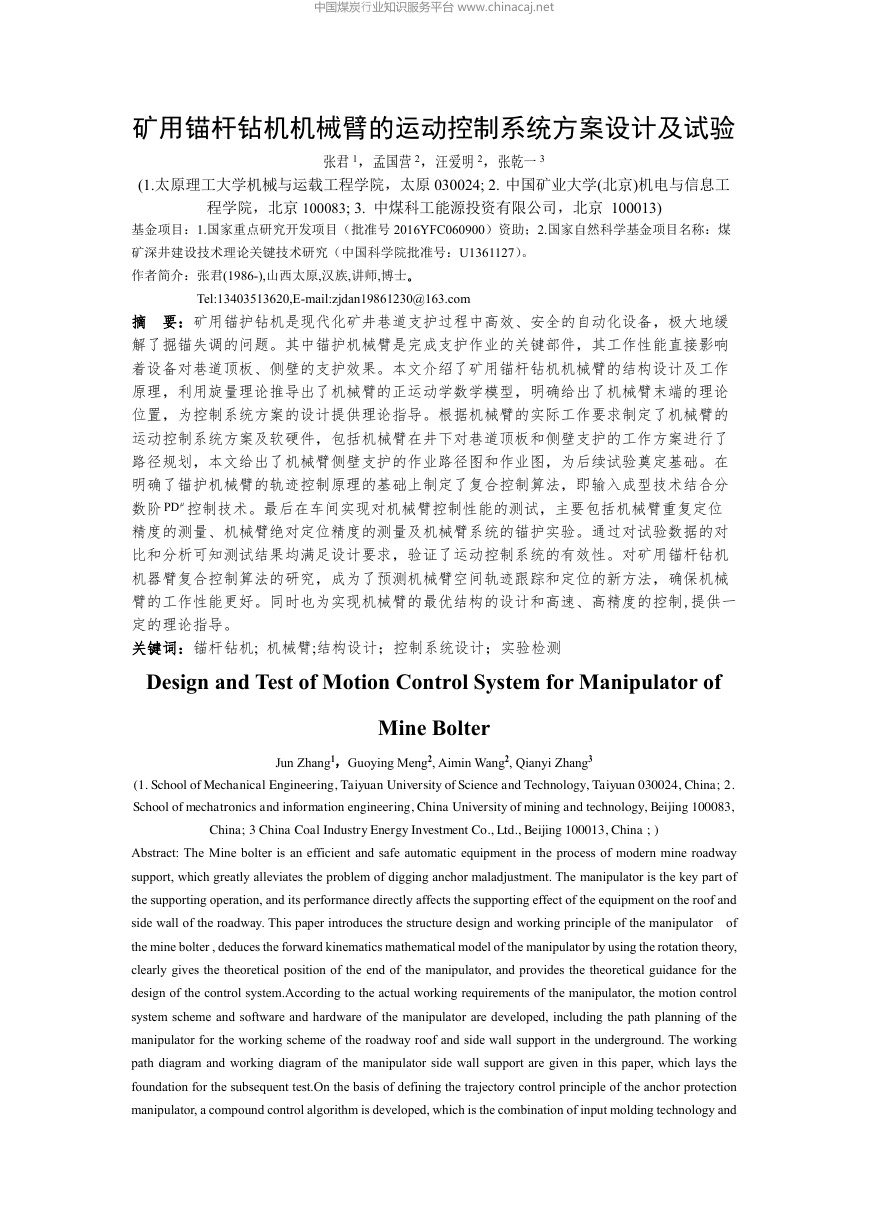

机械臂控制系统采用基于 CAN 总线的

分布式伺服控制结构,包括两层结构。第一

层为人机交互层与轨迹规划层,由机械臂主

控计算机实现,负责机械臂运动解算和估计

规划,发送指令到运动控制器,提供人机交

互作业控制界面。第二层为控制层,运动控

制器接收到上层主控计算机发送的指令,由

两个 PLC 控制器组成,其中一个 PLC 控制

器为 PLC 控制器 I(BECKHOFF CX8050),

主要是负责主机的行走、照明、瓦斯监测、

语音播报、电压系统、液压系统油泵、油温、

油位的监测;另外一个 PLC 控制器为 PLC

控制器 II(BECKHOFF CX2020-0121),主要

负责左机械臂、左钻架、右机械臂、右钻架、

铺网临时支护的操作,分别做成单独的控制

柜用网线实现主控卷积的相连。两个 PLC 控

制器的布置主要一方面是为了当设备在井

下工作时如果遇到机械臂、钻架或者是铺网

临时支护机构出现非正常的工作状况,不影

响设备正常开到适合维修处理故障的地方,

另一方面是后续可能会把机械臂和钻架做

成一个独立的模块,如有故障可以高效、快

速、高效地更换模块即可,为后续多个机械

臂的独立控制做前期尝试和铺垫。PLC 控制

器 II 对底层的伺服驱动器和负载敏感比例

换向阀进行控制,同时还负责采集数据、处

理反馈信息。两个 PLC 控制器都布置在控

制箱内。结合现有的机械结构和电液系统来

实现机械臂的自动控制, PLC 控制器 II

(BECKHOFF CX5020-0121)作为机械臂运

动的核心控制器,该控制器可以通过更换不

同的通讯接口模块实现与周围设备无缝连

接。

机械臂控制系统方案与硬件组成如图 3

所示,主要由防爆计算机、PLC 控制器Ⅱ

(BECKHOFF CX5020-0121)、伺服驱动器、

负载敏感比例换向阀、单双圈的光电编码器

等组成。机械臂动作比较多,包括进给、旋

转、摆动、倾斜、夹钎、排渣除尘、急停等

多个动作,机械结构和液压控制系统比较复

杂,采用负载敏感比例换向阀可以实现锚钻

机械臂的各个动作及液压参数匹配,在保证

可靠工作的前提下,能够提高响应特性和稳

定性。防爆计算机选用是 KJD127 矿用浇封

兼本安型,硬件配置为:a)CPU:Intel ATOM

N2600 1.6GHz 处理器;b)内存:2GB;c)操作

系统:Windows XP;d)核心/线程:双核,四

线程;e)硬盘:128GB;伺服驱动器选用

BECKHOFF 公司的型号为 EL25356 的驱动

器;负载敏感比例换向阀采用德国胜乐电磁

铁 电 子 技 术 有 限 公 司 型 号 为

01EX050533C2424 的矿用防爆双电磁铁;单

圈 编 码 器 采 用 库 伯 乐 公 司 的 型 号 为

8.7153.222B.G221.0100 的单圈绝对值 SSI 总

线编码器;双圈编码器采用上海精浦公司的

HA66MX25ERMB 型号的编码器。上述控制

元件均选用成熟产品可以减少机械臂及整

机的开发周期,可以确保能够在井下实现稳

定且高精度的运行。根据机械臂控制系统的

方案设计与硬件组成,控制柜设计如图 4 所

示。机械臂控制柜周围布置的红色圆柱为喇

叭嘴,用来接线。编号为 1 的是 24V 的电

压,编号为 2 和 3 连接的是 CAN 通讯线,

编号 4-编号 21 的防爆电磁阀,电磁阀是由

型号为 EL2535 的驱动器借助于离散的两点

式调节产生的 PWM 信号来调剂电磁阀的开

关。电控柜左侧蓝色的电线连接着液位传感

器、温度传感器、转速传感器、位移传感器

等。分别采用的是北京威斯特中航科技有限

公司型号为 GUY30(A)的液位传感器、宜昌

兆 峰 自 动 化 仪 表 有 限 责 任 公 司 型 号 为

GSC3000 的矿用隔爆型转速传感器、金泰星

公司型号为 GUC2000 的矿用位移传感器、

南京高华科技有限公司型号为 GPD60(B)-

25MPa 矿用隔爆型压力传感器等。还包括北

京 威 斯 特 中 航 科 技 有 限 公 司 型 号 为

GWP200-C(A)的矿用本安型温度变送器和

成都晶峰公司型号为 JC0.002S60 的电压变

送器。

图 4 机械臂控制柜

Fig. 4 Manipulator control cabinet

中国煤炭行业知识服务平台 www.chinacaj.net�

图 3 机械臂控制系统方案与硬件组成

Fig. 3 Scheme and hardware composition of manipulator control system

4 控制系统软件的设计

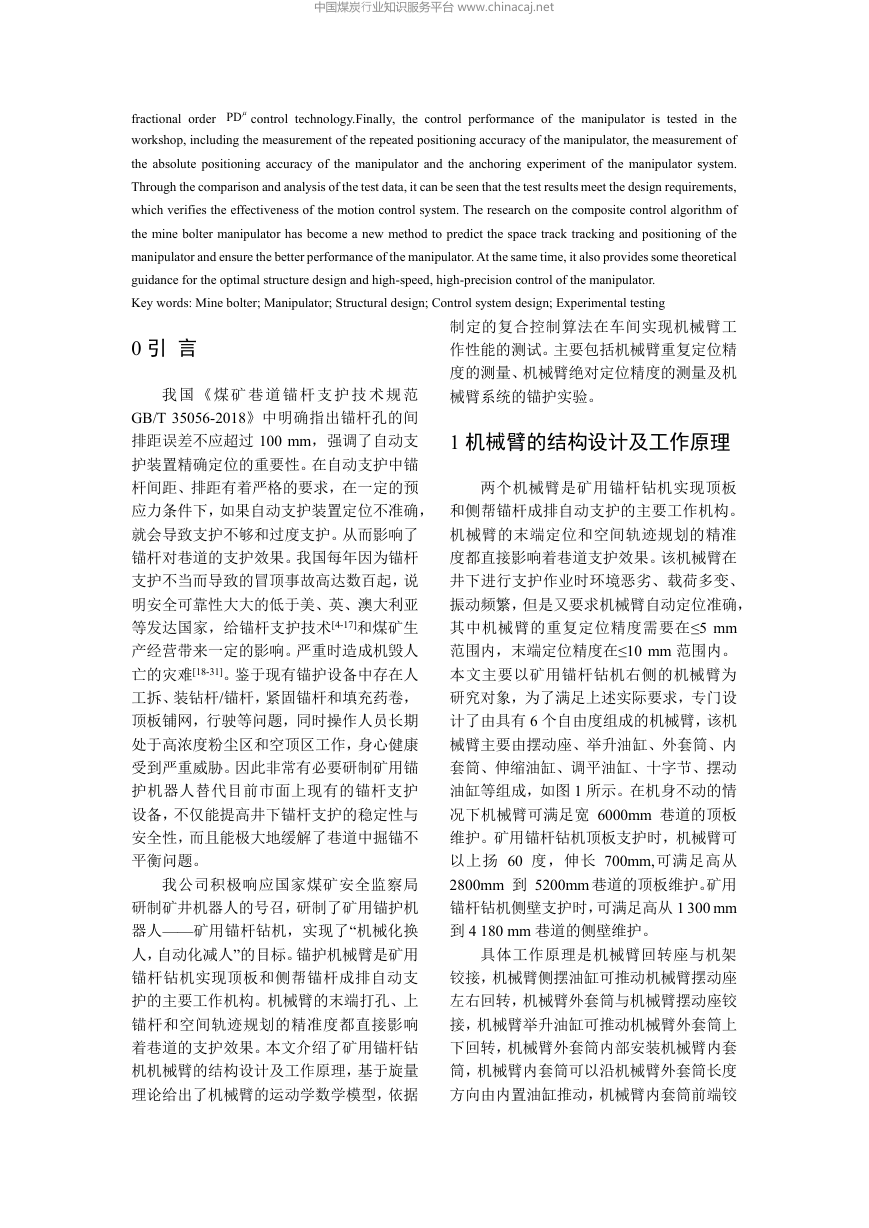

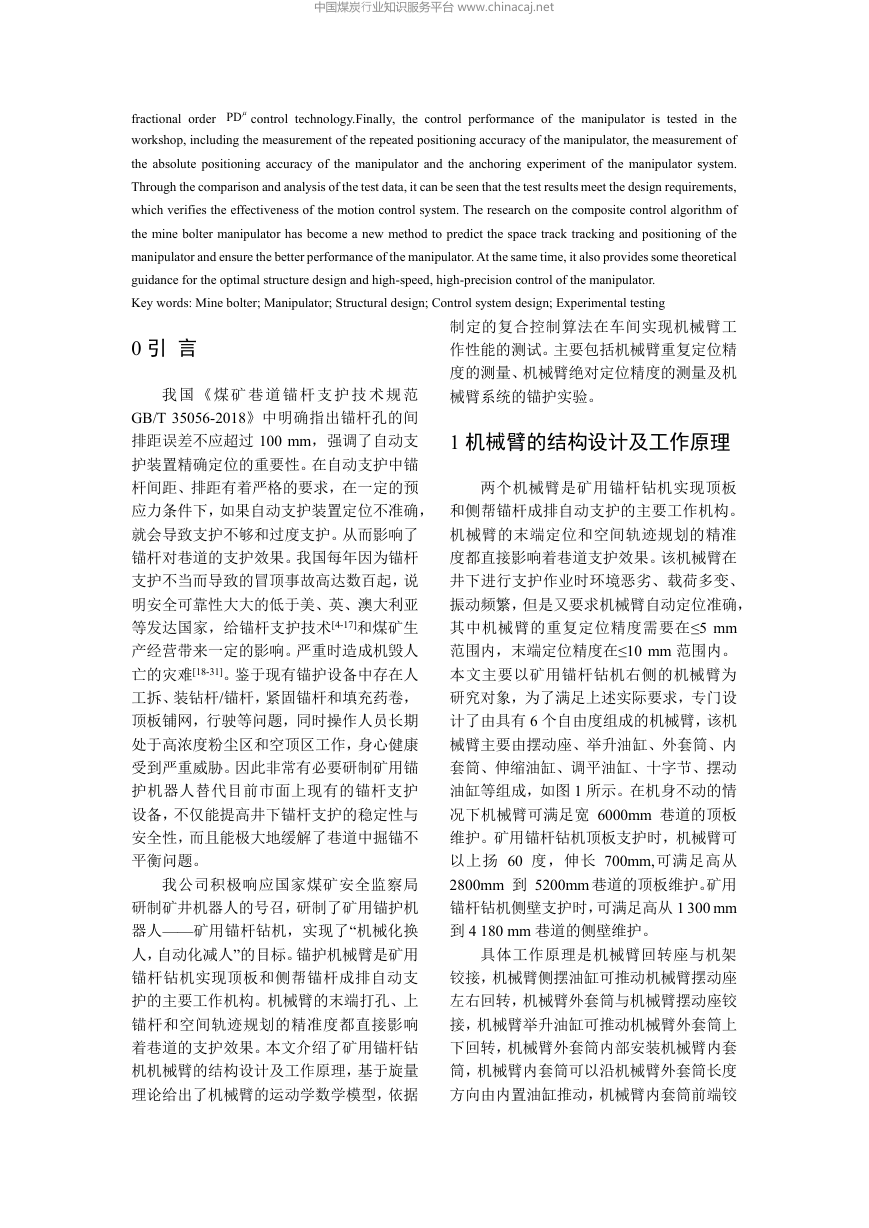

4.1 控制系统软件框架

控制系统的软件主要由上位机模块、通

讯模块及下位机控制器模块组成,如图 5 所

示。上位机模块主要负责机械臂运动轨迹的

实现,并提供人机交互式界面;下位机控制

器模块直接负责实时运动和位置的控制;通

C#语言在科达防爆计算机中搭建了虚拟交

互显示窗口,为用户对机械臂操作提供了友

好的控制界面。点击操作界面上的按钮即可

完成对机械臂的运动控制,当机械臂完成一

个姿态后各个关节的位置信息由编码器反

馈回来经上位机处理后直接显示在控制界

面上。

4.2.2 轨迹规划

机械臂的轨迹规划主要是连续直线轨

讯模块负责与上位机模块、下位机控制器模

迹控制。连续轨迹控制需要考虑两点之间的

块之间的命令传达和信息反馈。在建立起上、

运动轨迹,每个路径点通常是在笛卡尔空间

下位机控制器与驱动器之间的通讯后,通过

中由工具坐标系相对于全局坐标系的位姿

扫描各电液比例换向阀和机械臂姿态完成

来实现的。具体方法是:已知轨迹的关键点

初始化程序的执行,等待上位机发送运动指

位置和姿态,采用最小二乘法解得中间点的

令。上位机再依据各油缸编码器反馈回的位

置信息对机械臂进行当前位姿的控制。

位置和姿态,运用机械臂的逆运动学算法和

雅克比矩阵得到各关节的角度位置和伸缩

位置,从而实现机械臂末端的轨迹连续控制。

锚杆钻机机械臂支护位置自动定位系统方

案分为顶板锚杆自动定位工作方案和侧帮

锚杆自动定位工作方案。本文给出侧帮锚杆

自动定位工作方案的路径图和作业表。

图 5 控制系统软件框架

Fig. 5 Control System Software Framework

4.2 上位机模块

4.2.1 控制界面

上位机模块包括虚拟机械臂控制区、关

节空间控制区、全局坐标控制控制区、通讯

与指令控制区和虚拟机械臂显示区。利用

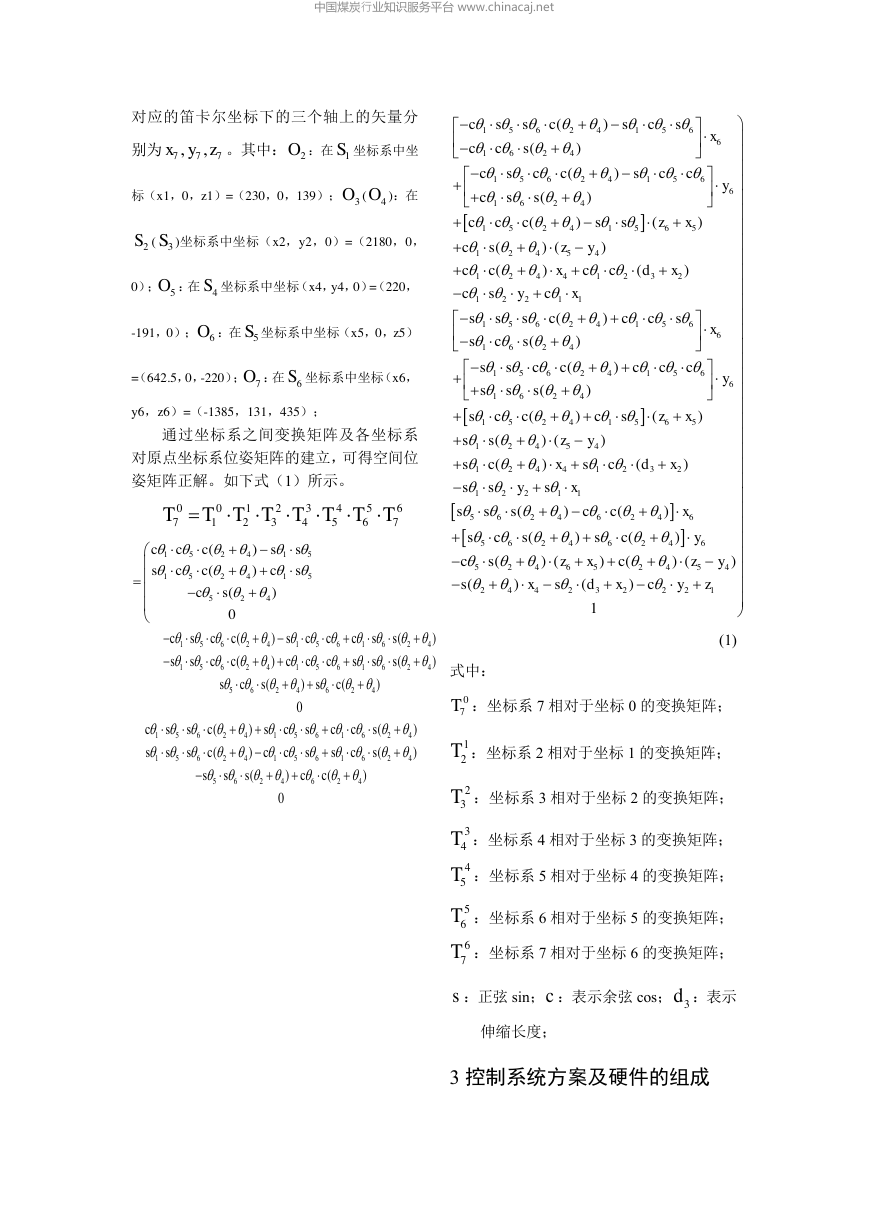

图 6 锚护位置自动定位示意图

Fig.6 Schematic diagram of automatic positioning of

anchor position

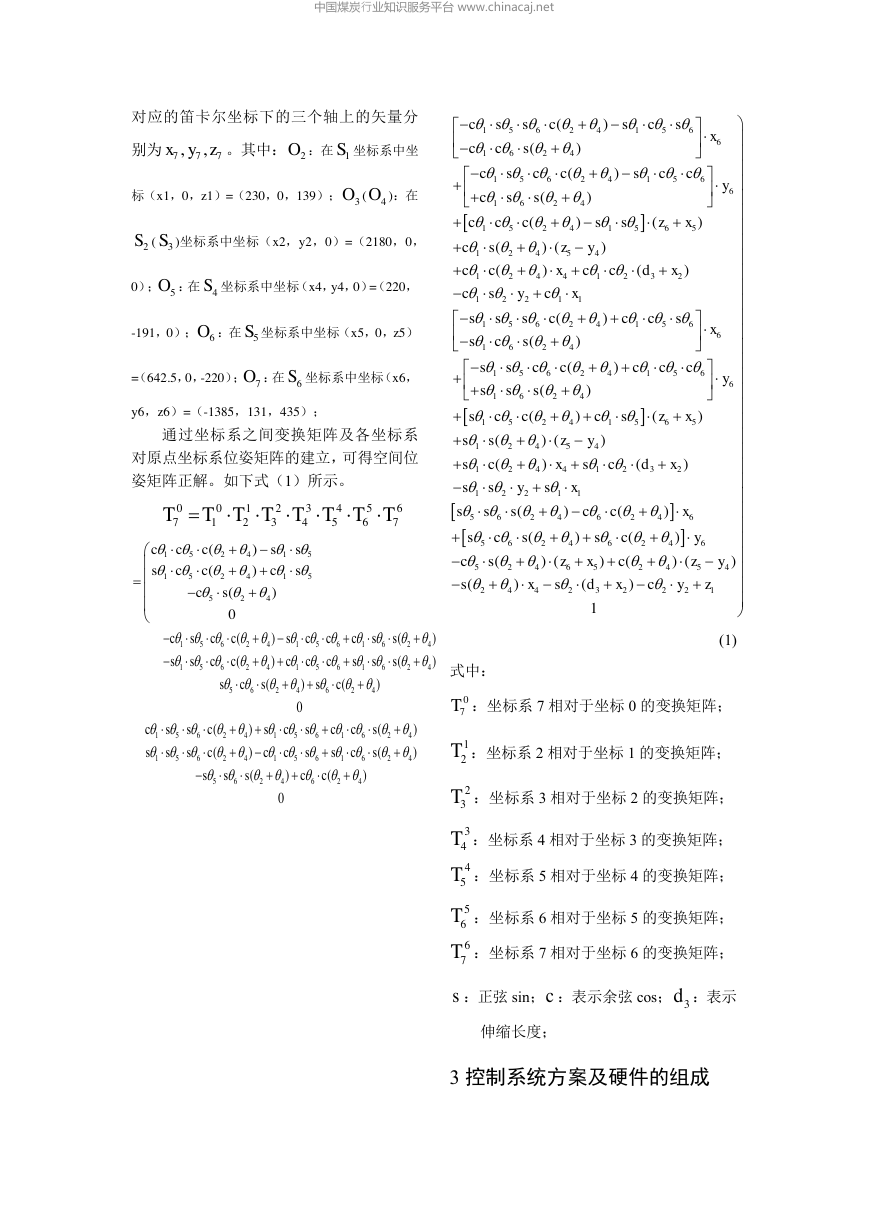

如图 6 所示,侧帮锚杆自动定位工作方

伺服驱动器PLC控制器Ⅱ(BECKHOFF CX5020-0121)主控计算机(上位机)伺服驱动器伺服驱动器伺服驱动器伺服驱动器伺服驱动器负载敏感比例换向阀负载敏感比例换向阀负载敏感比例换向阀负载敏感比例换向阀负载敏感比例换向阀负载敏感比例换向阀旋转油缸旋转油缸伸缩油缸举升油缸旋转油缸举升油缸机械臂实时动作CAN总线双圈编码器双圈编码器单圈编码器双圈编码器双圈编码器双圈编码器PLC控制器Ⅰ(CX8050) 主控箱锚护机械臂控制系统软件上位机模块下位机控制器模块通讯模块人机交互界面运动空间选择运动学解算轨迹规划运动控制(点到点运动、连续轨迹运动)反馈位置信息1.遥控器与PLC之间的通讯模块2.CAN总线与编码器、数据采集存储器、电流互感器之间的通讯模块3.RS6021与遥控器、数据采集之间的通讯模块传达命令传达命令反馈信息反馈信息中国煤炭行业知识服务平台 www.chinacaj.net�

案首先由人工确定侧帮基准角锚杆位

置,建立基准锚杆在锚杆钻车机身坐标系的

坐标值,以此为出发点根据锚杆支护工艺图

间距参数值,沿 z 轴依次偏移,自动确定剩

余锚杆支护位置,然后驱动伸缩臂进行锚杆

位置的自动定位,到位后进行对应位置锚杆

自动安装,工作完成后钻架停靠到安全位置,

由人工将钻架从水平调成竖直,然后自动复

位。侧锚支护作业路径以如图 6 锚杆支护工

艺为例,侧锚运行过程中,钻架保持设定姿

势,全局坐标系选为机身坐标系 S0,点之间

移动时按直线轨迹运动。先从角锚杆设定点

先横移 300mm,再下移至给定点侧方,再横

移至设定点,开始自动运行。如图 7 所示。

其对应作业表如图 8 所示。

图 7 侧壁支护作业路径图

Fig. 7 Path map of side wall support operation

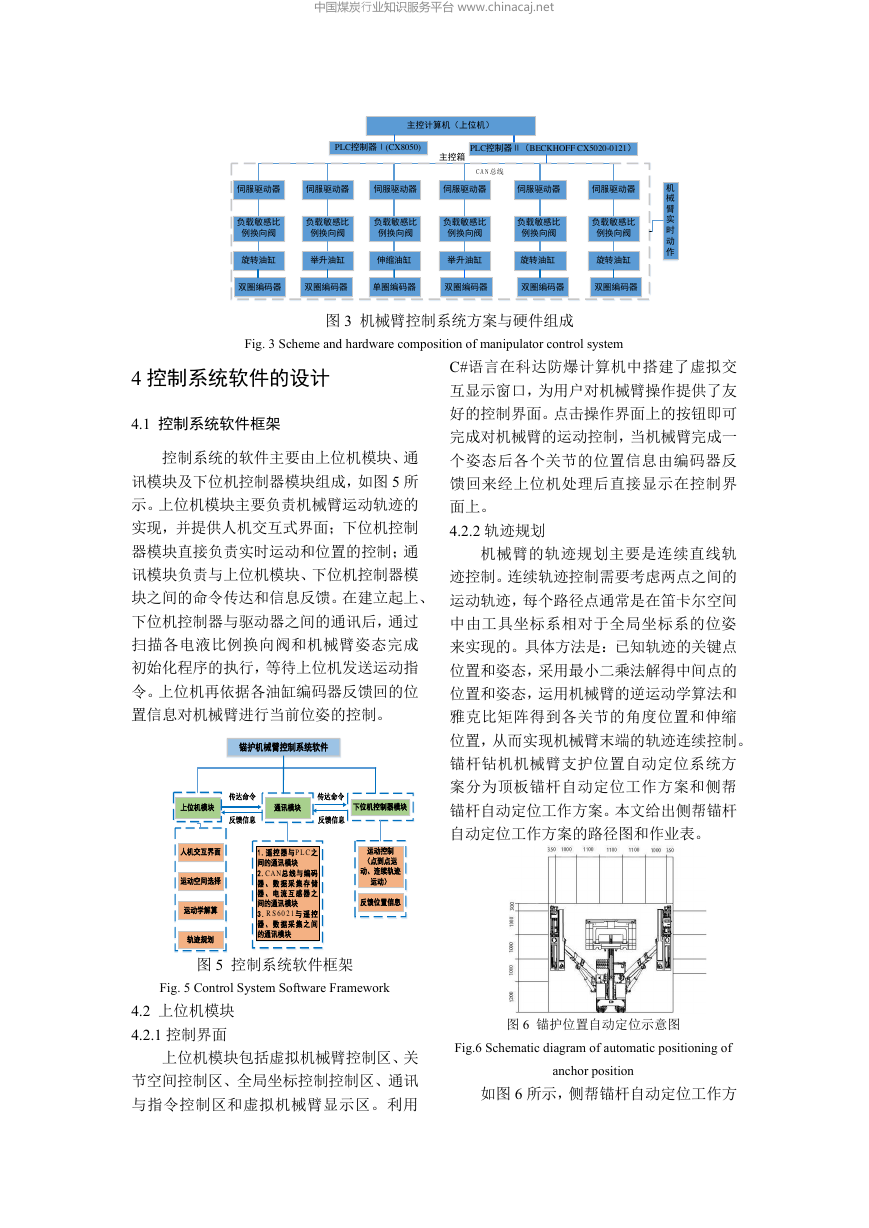

4.2.3 控制器模块

机械臂系统的控制模块是接收上位机

发送的指令完成机械臂各个关节的运动控

制,并把各个关节处编码器返回的位置信息

反馈回上位机。控制器软件运行流程如 9 图

所示。机械臂控制下位机的程序主要是在控

制柜 PLC 中完成,当控制器程序运行开始

后,首先需要对机械臂位姿进行初始化,使

机械臂处于初始状态。检验与上位机的通讯

是否正常,正常后等待上位机发送指令,当

接收到上位指令后,控制器中断对应运动控

制的执行指令,首先对机械臂当前的位置姿

态进行检验,与收到的机械臂要达到的位置

姿态进行对比,将得到的差值作为各关节的

运动量,机械臂各关节在运动过程中时刻检

测机械臂当前的位置姿态与指令给定位置

的差值状态,当运动完成后(机械臂各关节

角位置和伸缩位移与指令给定的位置相同)

反馈机械臂各个关节角的位置到用户界面,

从而完成机械臂的运动控制。

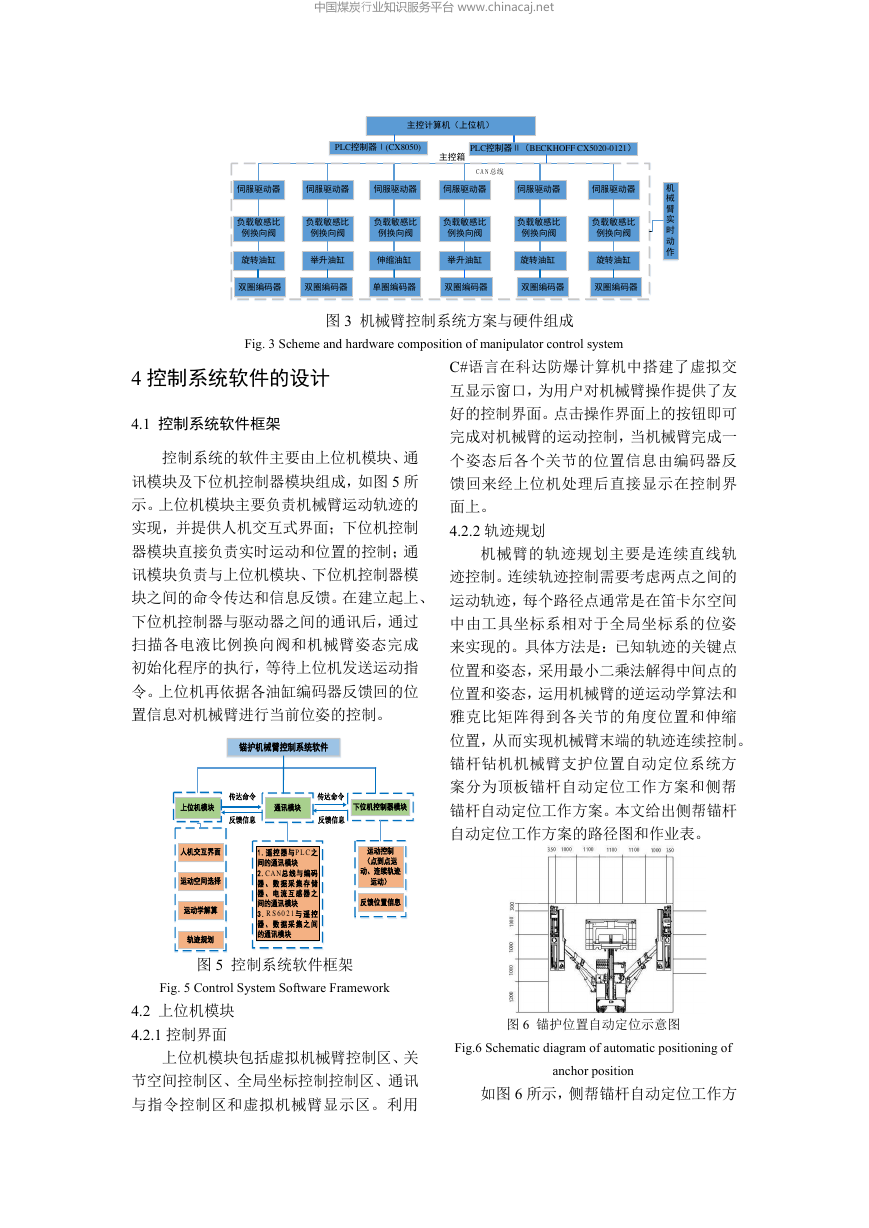

4.3 锚护机械臂轨迹控制原理

机械臂的轨迹跟踪控制是实现机械臂

末端对输入位置指令的准确追踪,以位置量

作为控制系统的输入命令,利用光电编码器

返回的脉冲数,经计算转化为负载敏感比例

换向阀的开口量,与输入位置指令构成位置

闭环;对油缸行程量进行微分,得到油缸动

作的速度,与输入位置指令经过复合位置控

制“输入成型器和分数阶 控制器”控制环

节后的参考速度构成速度闭环,从而实现油

缸的位置伺服控制。单关节的位置伺服控制

原理如下图 10 所示。

图 8 侧壁支护作业图

Fig. 8 Path Map of Side Wall Support Operation

LS4LS2LS3LS11234567891011RS4RS2RS3RS11245781011369L0LS32LS11LS12LS21LS31LS22R0RS11RS12RS21RS22RS31RS32LS4112RS4112PD人工设定起点水平偏移竖直偏移定位水平偏移竖直偏移定位水平偏移R0(L0)RS1(LS1)RS11(LS11)RS12(LS12)RS2(LS2)RS21(LS21)RS22(LS22)RS3(LS3)0t112345678t2t3t4t5t6t7t8竖直偏移定位自动复位R0(L0)RS31(LS31)RS32(LS32)RS4(LS4)91011t9t10t11中国煤炭行业知识服务平台 www.chinacaj.net�

图 9 控制器程序流程

Fig. 9 Controller program flow

图 10 单关节位置伺服控制原理

Fig. 10 Single joint position servo control principle

从图 10 可以看出,机械臂为位置环采

用复合控制器,即“输入成型器和分数阶

一只、内置气候补偿系统一套、集成内置精

密电子水平仪一套、温度传感器一件、校准

控制器”,速度环采用复合控制,在进行

参数,实

油缸控制选择合适的分数阶

现油缸对输入指令的良好追踪。根据井下实

际锚护工作的性能指标研制了矿用锚杆钻

机全自动化机械臂,其外观如图 11 所示。

图 11 机械臂外型图

Fig. 11 Single joint position servo control principle

5 机械臂性能试验

该机械臂由 5 个旋转关节、1 个平移运

动关节、各关节连杆、机械臂末端的自动钻

架、控制系统电器柜、供电变压器及主控计

算机组成。该机械臂末端最大负载 2 000 kg,

末端运动速度约为 2.0 m/s。机械臂的测试实

验采用美国自动化公司 FARO 中国有限公

司 vantage e 激光跟踪仪。整个激光跟踪仪

系统由跟踪仪主机一台、快速装卸芯轴卡盘

三角架一件、电源线、网线、遥控器和防尘

罩 组 成 。 激 光 跟 踪 仪 空 间 坐 标 测 量 精 度

(MPE):

电池,在无供电情况下使用。系统无外置控

。跟踪仪壳配备锂

制器,整体便携式设计,适合现场测量应用。

根据以上参数可知,FARO 公司的 vantage e

激光跟踪仪的测量精度满足机械臂的测试

要求,因此选择机械臂和整机铰接处为基准

坐标点,并且搭建实验平台,如图 12 所示。

当跟踪头发射的激光束被靶镜反射回来。激

光跟踪仪通过测量仰俯角和水平方向角,以

及半径距离来确定反射镜中心点的球坐标。

测量过程中获得的点的坐标由软件 Spatial

Analyzer 记录,软件 Spatial Analyzer 具有记

录测量点坐标、数据拟合成圆、直线、平面

等强大的数据处理功能。

图 12 FARO vantage e 激光跟踪仪

Fig. 12 FARO vantage e Laser Tracker

5.1 机械臂重复定位精度测量

将激光跟踪仪的靶镜固定在机械臂末

开始初始化通讯正常收到指令状态检测运动控制运动完成反馈状态信息控制完成结束是是是是否否否运动指令发生器期望运动轨迹给定位置位置复合控制器速度复合控制器伺服功放单元油缸机械臂关节位移编码器S位置环速度环PDPID205/mmm+中国煤炭行业知识服务平台 www.chinacaj.net�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc