�

济南大学毕业设计

摘

要

目前,机械制造业正在向柔性化、无人化方向发展,随着柔性制造系统和集成制

造系统的发展,机械加工系统的自动化程度日益提高,就要求对加工过程中出现的故

障进行有效的监测。刀具作为机械设备加工的执行者,其质量直接影响工件的精度和

表面质量,因此在加工过程中,及时定量的掌握刀具的状态,监测刀具的磨损量和崩

刃等故障,对于延长刀具的寿命,提高生成效率,获得高精度的工件具有重要的意义。

本文的主要内容有:

(1)利用倒谱分析包含信息丰富以及所提取特征 LPCC 抗噪能力强的特点,确

定以 LPCC 作为切削声信号的特征参数,进行切削声信号监测刀具磨损状态的研究。

(2)在 ARM9 芯片 Samsung S3C2440 和嵌入式 linux 操作系统平台下设计刀

具磨损声谱监测系统。

关键词:刀具磨损监测;LPCC;S3C2440

- I -

济南大学毕业设计

ABSTRACT

At present, Machinery is developing to the direction of flexibility and no one.With the

development of Flexible Manufacturing System and Integrated Manufacturing Systems the

degree of automation of Machining system is increasing,So we must make real-time

monitoring to the fault processing.As executor of machinery and equipment , tools Quality

have an important effect on accuracy and surface quality of Workpiece. Monitoring tool

wear and chipping is very important in time. It has an sense of extending tool life,

improving generation efficiency and accessing to high-precision parts.

This paper mainly studies contents are:

(1)Using the cepstrum analysis that contains rich information and the feature of

extraction LPCC the strong antinoise ability, determining LPCC as the characteristic

parameters of the cutting acoustic signal, studing the monitoring of the tool wear state.

(1)Designing and realizing the acoustic spectrum tool wear monitoring system in

ARM9 chips Samsung S3C2410 and embedded Linux operating system platform.

Key words:The tool wear monitoring;LPCC;S3C2440

- II -

�

济南大学毕业设计

目

录

要................................................................................................................................I

摘

ABSTRACT..........................................................................................................................II

1 前言................................................................................................................................... 1

1.1 刀具磨损状态监测的意义..................................................................................... 1

1.2 国内外的研究现状及存在的问题.........................................................................1

1.3 本课题的提出.........................................................................................................2

2 线性倒谱预测的原理....................................................................................................... 4

2.1 特征向量提取与选择的概念和任务.....................................................................4

2.2 切削声信号的预处理.............................................................................................4

2.2.1 样本分割.............................................................................................. 4

2.2.2 加窗分帧.............................................................................................. 4

2.3 切削声信号 LPCC 的表征.....................................................................................5

3 刀具磨损状态监测硬件电路设计................................................................................... 7

3.1 总体方案设计......................................................................................................... 7

3.2 硬件电路设计.........................................................................................................7

3.2.1 处理器的选择....................................................................................... 7

3.2.2 音频信号采集的电路设计................................................................... 8

3.2.3 存储器及其他硬件电路设计............................................................. 10

3.3 PCB 设计...............................................................................................................15

4 刀具磨损状态监测系统的软件设计.............................................................................. 16

4.1 总体方案设计.......................................................................................................16

4.2 应用程序...............................................................................................................16

论......................................................................................................................... 18

5 结

参 考 文 献....................................................................................................................... 19

谢............................................................................................. 错误!未定义书签。

致

录............................................................................................................................. 20

附

- III -

�

济南大学毕业设计

1 前言

1.1 刀具磨损状态监测的意义

在传统的机械加工中,以人为主体,对于加工过程中出现的各种状况都是通过人

的直觉来判断,通常是通过加工过程中所产生的噪音和所加工工件的质量来判断工

况,既方便又简单,但是存在很大的误差,也会因为工人水平的不同而参差不齐。目

前,机械制造业正在向柔性化、无人化方向发展,随着柔性制造系统和集成制造系统

的发展,机械加工系统的自动化程度日益提高,就要求对加工过程中出现的故障进行

有效的监测。刀具作为机械设备加工的执行者,其磨损状态直接影响加工工件的质量,

刀具的磨损不仅会影响加工工件的精度和表面质量、降低生产效率,而且会提高加工

成本,严重时还会影响加工系统的正常运行和工人的安全,造成不必要的损失。切削

过程是一个非常复杂的过程,刀具的切削动作势必会影响刀具的状态。制造业是一个

国家的基础产业,关系到国计民生,而刀具是制造业中重要的部件,它的发展关系到

制造业的发展和进步,又因为刀具的磨损会直接影响加工件的尺寸和表面质量,因此,

能否及时的获取刀具磨损的信息显得尤为重要,以便根据刀具的磨损状态及时的更换

刀具或是进行尺寸补偿,这样可以降低工件的报废率,提高生产效率,降低生产成本,

提升企业的竞争力。

鉴于此,在加工过程中,及时定量的掌握刀具的状态,监测刀具的磨损量和崩刃

等故障,对于延长刀具的寿命,提高生成效率,获得高精度的工件具有重要的意义。

1.2 国内外的研究现状及存在的问题

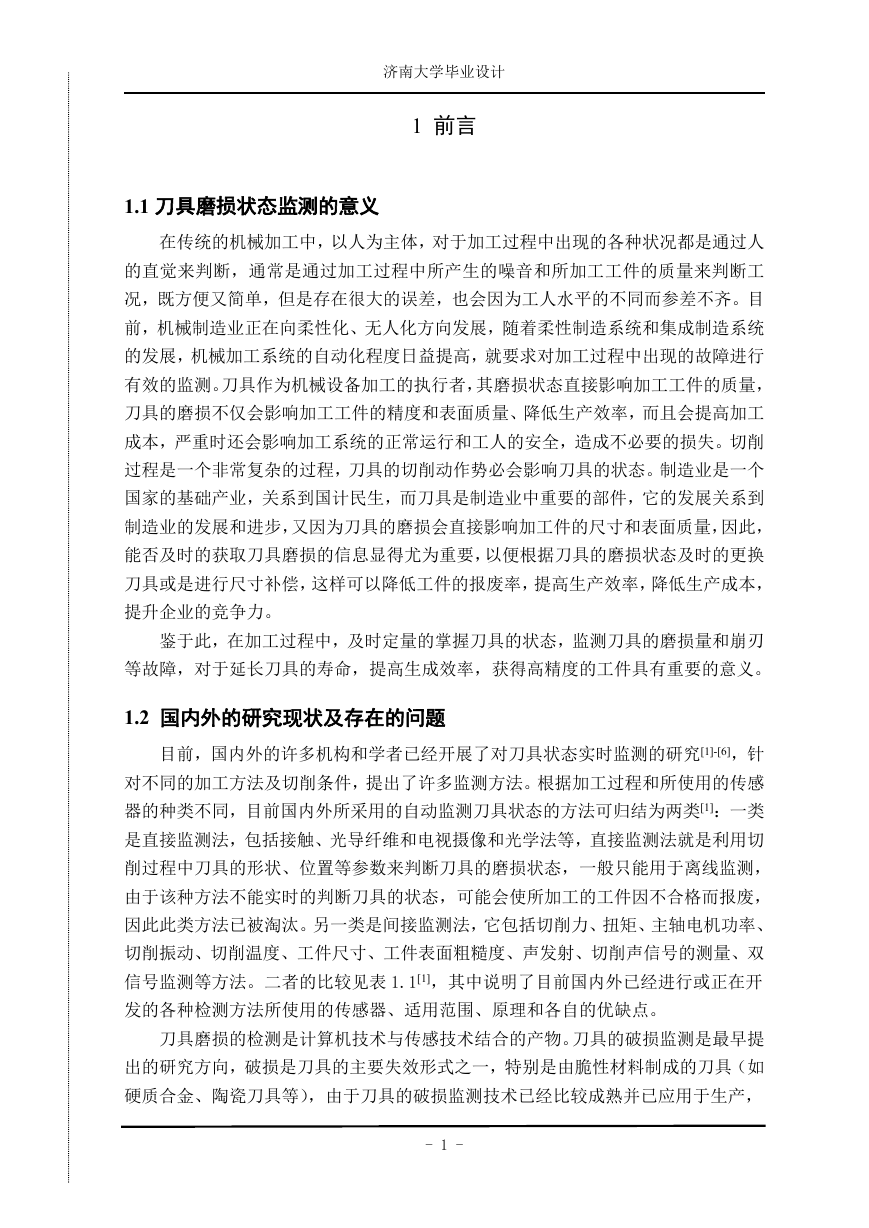

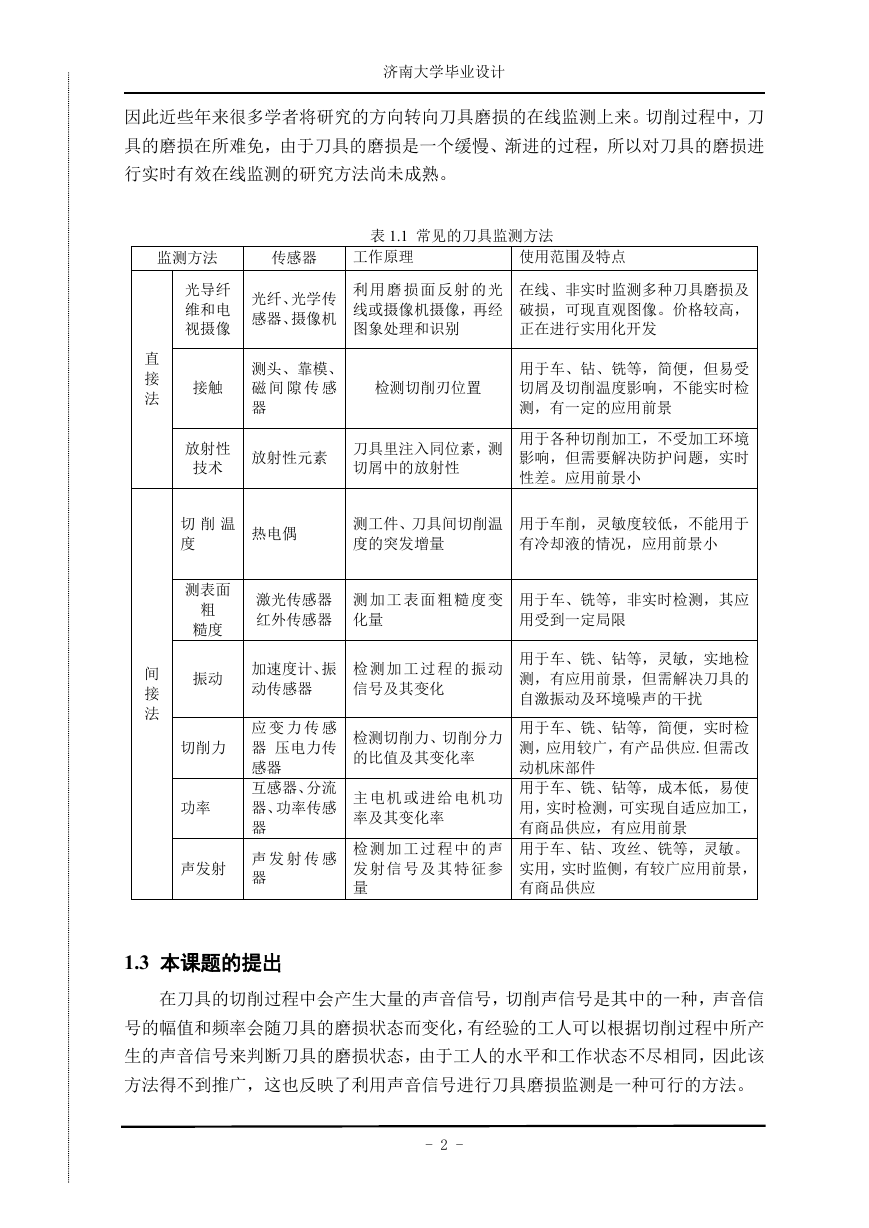

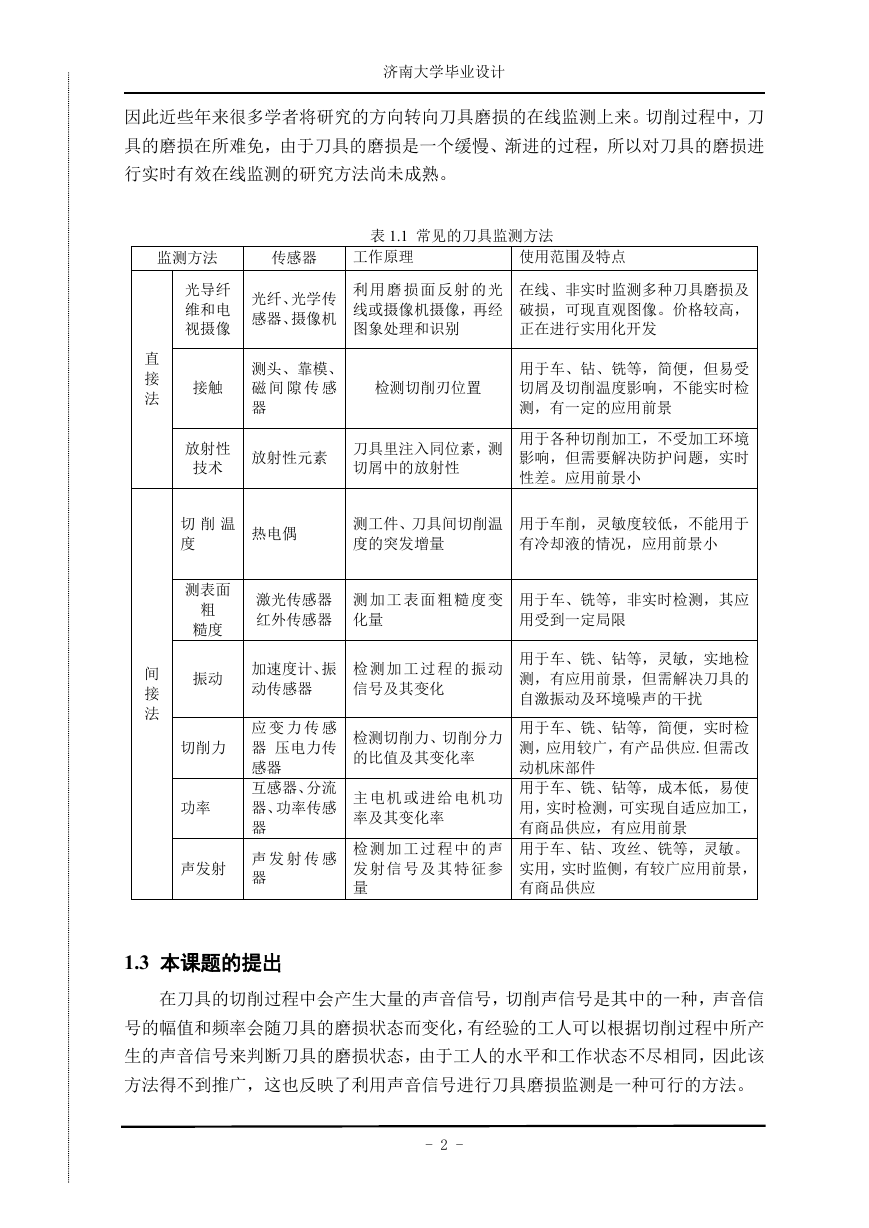

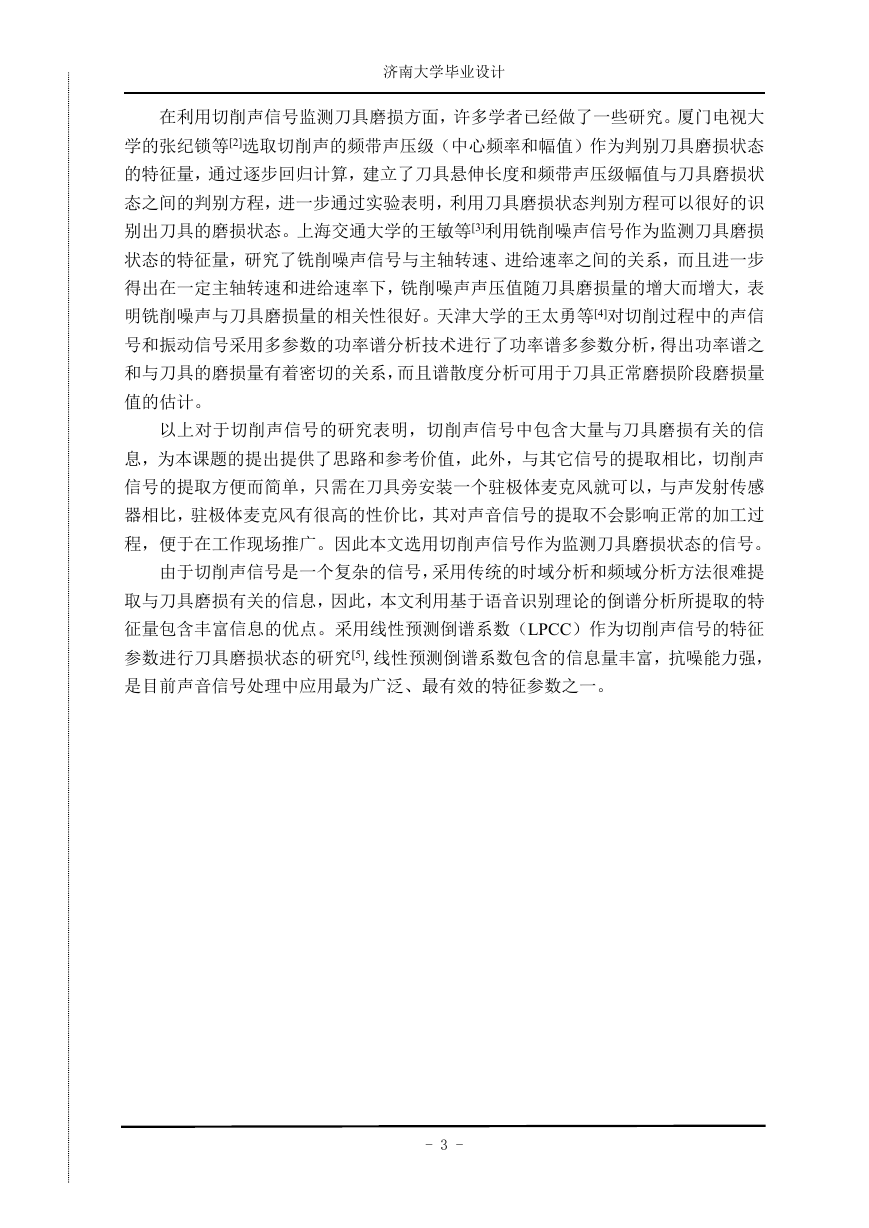

目前,国内外的许多机构和学者已经开展了对刀具状态实时监测的研究[1]-[6],针

对不同的加工方法及切削条件,提出了许多监测方法。根据加工过程和所使用的传感

器的种类不同,目前国内外所采用的自动监测刀具状态的方法可归结为两类[1]:一类

是直接监测法,包括接触、光导纤维和电视摄像和光学法等,直接监测法就是利用切

削过程中刀具的形状、位置等参数来判断刀具的磨损状态,一般只能用于离线监测,

由于该种方法不能实时的判断刀具的状态,可能会使所加工的工件因不合格而报废,

因此此类方法已被淘汰。另一类是间接监测法,它包括切削力、扭矩、主轴电机功率、

切削振动、切削温度、工件尺寸、工件表面粗糙度、声发射、切削声信号的测量、双

信号监测等方法。二者的比较见表 1.1[1],其中说明了目前国内外已经进行或正在开

发的各种检测方法所使用的传感器、适用范围、原理和各自的优缺点。

刀具磨损的检测是计算机技术与传感技术结合的产物。刀具的破损监测是最早提

出的研究方向,破损是刀具的主要失效形式之一,特别是由脆性材料制成的刀具(如

硬质合金、陶瓷刀具等),由于刀具的破损监测技术已经比较成熟并已应用于生产,

- 1 -

�

济南大学毕业设计

因此近些年来很多学者将研究的方向转向刀具磨损的在线监测上来。切削过程中,刀

具的磨损在所难免,由于刀具的磨损是一个缓慢、渐进的过程,所以对刀具的磨损进

行实时有效在线监测的研究方法尚未成熟。

监测方法

传感器

工作原理

使用范围及特点

表 1.1 常见的刀具监测方法

光纤、光学传

感器、摄像机

利 用 磨 损 面 反 射 的 光

线或摄像机摄像,再经

图象处理和识别

在线、非实时监测多种刀具磨损及

破损,可现直观图像。价格较高,

正在进行实用化开发

光导纤

维和电

视摄像

接触

直

接

法

间

接

法

测头、靠模、

磁 间 隙 传 感

器

检测切削刃位置

放射性

技术

放射性元素

刀具里注入同位素,测

切屑中的放射性

用于车、钻、铣等,简便,但易受

切屑及切削温度影响,不能实时检

测,有一定的应用前景

用于各种切削加工,不受加工环境

影响,但需要解决防护问题,实时

性差。应用前景小

切 削 温

度

热电偶

测工件、刀具间切削温

度的突发增量

用于车削,灵敏度较低,不能用于

有冷却液的情况,应用前景小

测表面

粗

糙度

激光传感器

红外传感器

测 加 工 表 面 粗 糙 度 变

化量

用于车、铣等,非实时检测,其应

用受到一定局限

振动

加速度计、振

动传感器

检 测 加 工 过 程 的 振 动

信号及其变化

切削力

功率

声发射

应 变 力 传 感

器 压电力传

感器

互感器、分流

器、功率传感

器

声 发 射 传 感

器

检测切削力、切削分力

的比值及其变化率

主 电 机 或 进 给 电 机 功

率及其变化率

检 测 加 工 过 程 中 的 声

发 射 信 号 及 其 特 征 参

量

用于车、铣、钻等,灵敏,实地检

测,有应用前景,但需解决刀具的

自激振动及环境噪声的干扰

用于车、铣、钻等,简便,实时检

测,应用较广,有产品供应.但需改

动机床部件

用于车、铣、钻等,成本低,易使

用,实时检测,可实现自适应加工,

有商品供应,有应用前景

用于车、钻、攻丝、铣等,灵敏。

实用,实时监侧,有较广应用前景,

有商品供应

1.3 本课题的提出

在刀具的切削过程中会产生大量的声音信号,切削声信号是其中的一种,声音信

号的幅值和频率会随刀具的磨损状态而变化,有经验的工人可以根据切削过程中所产

生的声音信号来判断刀具的磨损状态,由于工人的水平和工作状态不尽相同,因此该

方法得不到推广,这也反映了利用声音信号进行刀具磨损监测是一种可行的方法。

- 2 -

�

济南大学毕业设计

在利用切削声信号监测刀具磨损方面,许多学者已经做了一些研究。厦门电视大

学的张纪锁等[2]选取切削声的频带声压级(中心频率和幅值)作为判别刀具磨损状态

的特征量,通过逐步回归计算,建立了刀具悬伸长度和频带声压级幅值与刀具磨损状

态之间的判别方程,进一步通过实验表明,利用刀具磨损状态判别方程可以很好的识

别出刀具的磨损状态。上海交通大学的王敏等[3]利用铣削噪声信号作为监测刀具磨损

状态的特征量,研究了铣削噪声信号与主轴转速、进给速率之间的关系,而且进一步

得出在一定主轴转速和进给速率下,铣削噪声声压值随刀具磨损量的增大而增大,表

明铣削噪声与刀具磨损量的相关性很好。天津大学的王太勇等[4]对切削过程中的声信

号和振动信号采用多参数的功率谱分析技术进行了功率谱多参数分析,得出功率谱之

和与刀具的磨损量有着密切的关系,而且谱散度分析可用于刀具正常磨损阶段磨损量

值的估计。

以上对于切削声信号的研究表明,切削声信号中包含大量与刀具磨损有关的信

息,为本课题的提出提供了思路和参考价值,此外,与其它信号的提取相比,切削声

信号的提取方便而简单,只需在刀具旁安装一个驻极体麦克风就可以,与声发射传感

器相比,驻极体麦克风有很高的性价比,其对声音信号的提取不会影响正常的加工过

程,便于在工作现场推广。因此本文选用切削声信号作为监测刀具磨损状态的信号。

由于切削声信号是一个复杂的信号,采用传统的时域分析和频域分析方法很难提

取与刀具磨损有关的信息,因此,本文利用基于语音识别理论的倒谱分析所提取的特

征量包含丰富信息的优点。采用线性预测倒谱系数(LPCC)作为切削声信号的特征

参数进行刀具磨损状态的研究[5],线性预测倒谱系数包含的信息量丰富,抗噪能力强,

是目前声音信号处理中应用最为广泛、最有效的特征参数之一。

- 3 -

�

济南大学毕业设计

2 线性倒谱预测的原理

2.1 特征向量提取与选择的概念和任务

特征向量提取[6]:由于受到电机转动、机床振动等噪声信号的影响,原始切削声

信号中包含的特征数量可能会很大,从一组复杂的信号中提取一个简单的特征量进行

信号分析的过程就叫做信号的特征向量提取。特征向量选择:从一组特征向量中挑选

出一些最有效的特征向量,已达到能够准确分析刀具磨损状态的目的,这个过程叫做

特征向量选择。

特征向量提取和特征向量选择的基本任务就是从许多特征向量中找出那些最能

反映刀具磨损状态的特征向量。特征向量提取的正确与否直接关系到刀具磨损状态分

析的结果,

利用驻极体麦克风在加工现场采集到的切削声信号很难通过时域分析与频域分

析的方法获得与刀具磨损相关的特征参数,因此必须利用语音信号分析技术进行去噪

处理后才可利用,才能得到最能反映刀具磨损状态的参数,因此,切削声信号的特征

向量提取和选择是一个很重要的过程。

本文利用切削声信号的线性预测倒谱系数 LPCC(Linear Predictive Cepstrum

Coefficient)作为监测刀具磨损状态的特征参数。

2.2 切削声信号的预处理

线性预测分析是在短时平稳这一现实的假设基础上进行的,即一段声音信号是各

态历经的平稳随机过程,因此在提取切削声信号的 LPCC(Linear Predictive Cepstrum

Coefficient)之前,需要对切削声信号进行预处理,已得到短时的平稳信号。声音信

号的预处理[7]通常包括两方面的内容:样本分割和加窗分帧。

2.2.1 样本分割

由于刀具的切削过程是连续进行的,因此采集到的切削声信号的数据量是十分庞

大的。为了便于对切削声信号进行分析,需要选取合适长度的信号,即样本分割。

样本分割实际上是采用可以移动的一定长度的窗口截取切削声信号的过程,即使

用一定窗宽的窗函数乘以切削声信号[6],窗长的选择要根据实际情况综合考虑,但必

须要保证所截取的样本包含完整的刀具磨损状态信息。选择 1 秒长度的声信号段作为

声信号分析样本,保证了在一个分析样本里至少包含 5 个完整的刀具切削周期[5]

2.2.2 加窗分帧

由于刀具的磨损是一个渐进的过程,因此切削声信号的特性是随时间不断变化

的,,所以它是一个非稳态过程,但是在短时间范围内,其特性基本保持不变即相对

- 4 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc