中国科技论文在线

http://www.paper.edu.cn

80t 复吹转炉溅渣行为的物理模拟研究#

曹玲玲,汪宙,刘青,李南**

(北京科技大学钢铁冶金新技术国家重点实验室,北京 100083)

10

5 摘要:以相似理论为基础,采用水力学模拟实验研究了溅渣枪位、溅渣流量、溅渣密度、底

吹元件布置方式、底吹流量等工艺参数对 80 t 复吹转炉溅渣总量及溅渣均匀性的影响。研

究结果表明:溅渣枪位对不同高度的溅渣效果均有重要影响,溅渣流量仅对渣线部位及耳轴

下半区的溅渣效果有明显影响,溅渣密度影响炉帽下半区以下部位的溅渣效果;溅渣效果最

佳的工艺控制方案为:溅渣枪位 960 mm、氧枪流量 18000 Nm3/h、四孔喷头、底吹布置方

式 D4(底吹元件布置在与轴线夹角分别为 30°、60°的 0.6、0.7 倍的圆周上)、底吹流量

100 Nm3/h。

关键词:转炉;物理模拟;溅渣;复吹

中图分类号:TF4

15

Physical modeling research on slag splashing behavior of an

80t combined converter

20

25

30

CAO Lingling, WANG Zhou, LIU Qing, LI Nan

(State Key Laboratory of Advanced Metallurgy, University of Science and Technology

Beijing,100083,China)

Abstract: Based on the similarity theory, the slag splashing behavior in an 80t was studied by

water model experiment. Experiments were conducted to investigate the influence of oxygen lance

height, oxygen flow rate, the holes of oxygen lance, bottom nozzles configuration, bottom gas

flow rate and splashed slag density on the slag splashing behavior. The results showed that: the

lance height has a significance influence on the slag splashing behavior at different heights inside

the converter, while the splashing flow rate is more conducive to splashing effect of the slag line

and lower part of the trunnion, and the density of the slag influence the parts blow the furnace cap.

Furthermore, through variance analysis, the optimal operating parameters of combined blown

converter are obtained as follows: lance height 960 mm, top blown flow rate 18000 Nm3/h, four

nozzles oxygen lance, bottom nozzles configuration D4 ( the bottom blowing elements are

arranged on 0.6 Dand 0.7D with the axis angle of 30° and 60°), and bottom blowing flow rate 100

Nm3/h.

Key words: converter; physical modeling; slag splashing; combined blowing

35

0 引言

转炉溅渣护炉是提高转炉炉龄的一项重要技术,而转炉炉龄是影响转炉生产效率和炼钢

成本的关键技术环节之一[1-3]。我国引进该技术后,转炉炉龄最高寿命达到 30000 次以上。

良好的溅渣效果是冶金工作者所追求的目标[4-6]。

在溅渣护炉过程中,如何有效地利用高速氮气射流冲击熔池,使炉渣均匀地喷溅涂覆在

40

整个转炉的炉衬表面,是溅渣护炉的关键技术之一[7]。而复吹转炉采用溅渣护炉技术后,普

遍出现炉底上涨以及底吹元件堵塞的问题,严重影响了转炉的冶金效果,也给品种钢冶炼带

来了不利影响[1, 8],然而由于受现场生产操作条件的限制,很难在实际生产中探索最佳操作

基金项目:高等学校博士学科点专项科研基金(20120006110036)

作者简介:曹玲玲(1988-),女,博士研究生,主要研究方向:转炉熔池多相流模拟

通信联系人:刘青,(1967—),男,教授,博士生导师,主要研究方向:冶金过程模拟与优化,冶金过

程工程,连铸凝固冷却控制. E-mail: qliu@metall.ustb.edu.cn

- 1 -

�

中国科技论文在线

http://www.paper.edu.cn

工艺。国内外学者,采用模拟方法对溅渣护炉过程开展了相关研究。Peaslee[9]最早采用冷态

模拟方法对溅渣护炉工艺进行研究,利用二维模型结合图像法定性描述了溅渣护炉过程。刘

45

浏等[10]利用转炉溅渣的水模拟实验,提出了炉内溅渣是发生在转炉上部的气流喷射溅渣和

出现在转炉下部的熔池浪涌溅渣两种溅渣机制综合作用的结果,并提出了溅渣高度的理论计

算公式。Luomala 等[11]通过水模拟实验分析了溅渣枪位、顶枪位置、底部供气元件布置、

液体粘度对溅渣的影响。钟良才等[12]采用水模拟方法对顶吹转炉旋转喷头的溅渣行为进行

了探究。廖广府等[13]针对某钢厂 210 t 转炉,对顶吹流量、氧枪枪位、喷头、倾角、留渣量

50

以及底吹布置方式和底吹等操作参数优化进行了水模型研究。然而,单纯的转炉炉龄寿命无

限制的增加,并不能保证耐材成本的下降和利润的最大化。随着转炉炉龄的增加, 转炉吨钢

补炉料成本增加;吨钢炉衬成本降低; 钢中碳氧浓度积增加,会增加冶炼成本及降低钢的质

量[14-15]。不同工艺参数条件下,溅渣护炉效果仍需进行深入探究。

本文在前期转炉熔池多相流体流动行为研究的基础之上[16-17],根据某钢厂 80t 复吹转炉

55

的实际生产状况,利用水力学模拟实验的方法,研究了不同工艺参数对溅渣效果影响,从而

确定最佳的工艺参数方案,并对不同部位的溅渣效果进行了探究,以实现重点部位重点防护、

转炉经济炉龄最大化。

1 水力学模拟实验

1.1 实验原理

60

转炉溅渣主要考察气体射流对渣池的冲击和搅拌作用对溅渣产生的影响。根据相似原

理,模拟实验应满足转炉模型和原型的几何尺寸相似和动力学条件相似。本实验采用空气模

拟顶吹氮气、底吹氩气,采用水与植物油模拟炉渣。

对于几何相似,主要是选择合适的相似比,根据某钢厂生产实际情况及实验室条件确定

实验模型与原型的相似比为 1:6。

65

炉内熔渣处于高度紊流状态,可认为处在同一自模化区内,粘性力不是影响溅渣的主要

因素,表面张力的影响也可忽略,而气体的惯性力和渣滴重力起着决定性的作用。为保证与

实际炉内的流动和动力相似,采用反映流体流动中惯性力与重力或浮力同时作用的修正的

Froude(Fr')准数为相似准数,并同时保证 Re 数属于同一自模化区。修正弗鲁德准数(Fr')

计算公式如下[18]:

70

75

80

(1)

式中:u—气体流速,m/s;d—喷嘴直径,m; —液体的密度,kg/m3;

—气体的密度,kg/m3;g—重力加速度,m/s2。

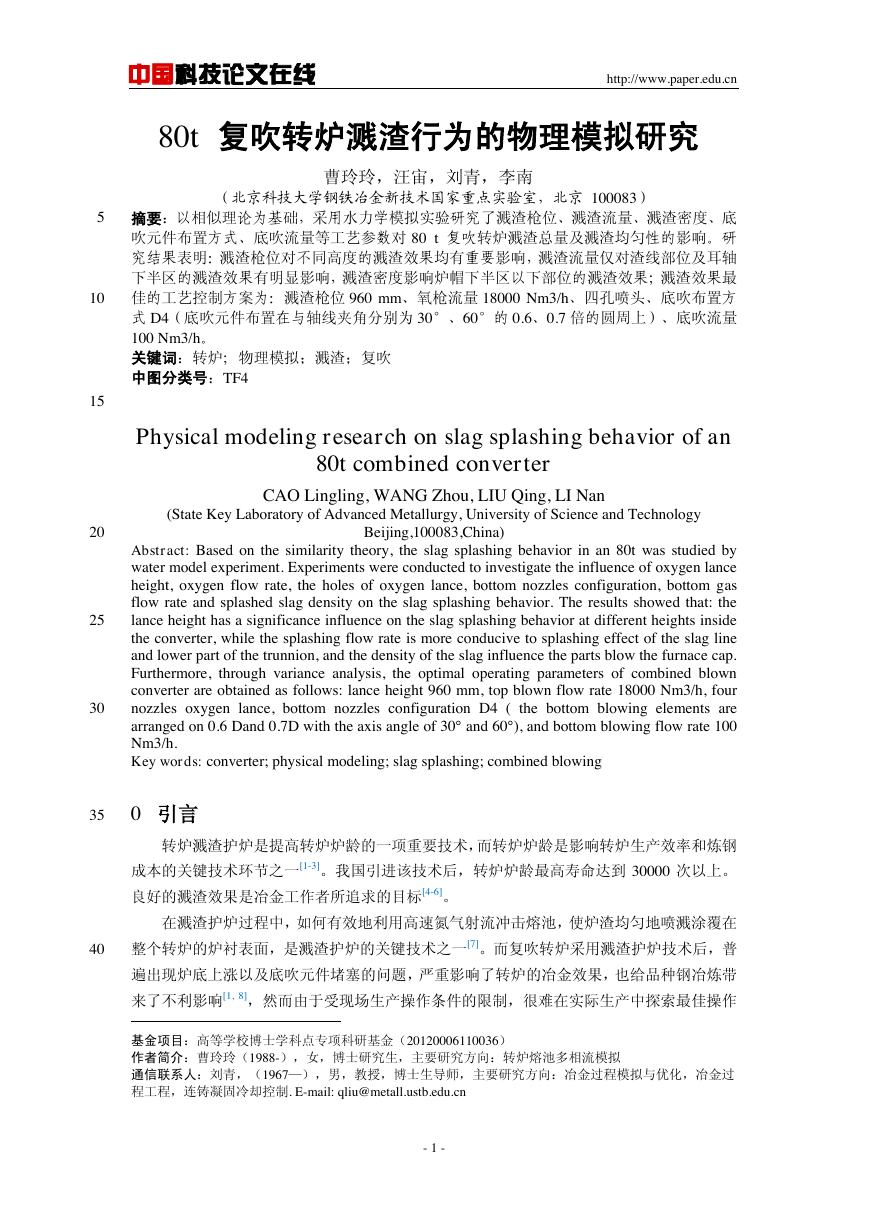

通过计算得到本实验条件实验的相关参数如表 1 所示,实验所采用物质的物性参数见表

2 。

- 2 -

glgrgduF2'lg�

中国科技论文在线

http://www.paper.edu.cn

85

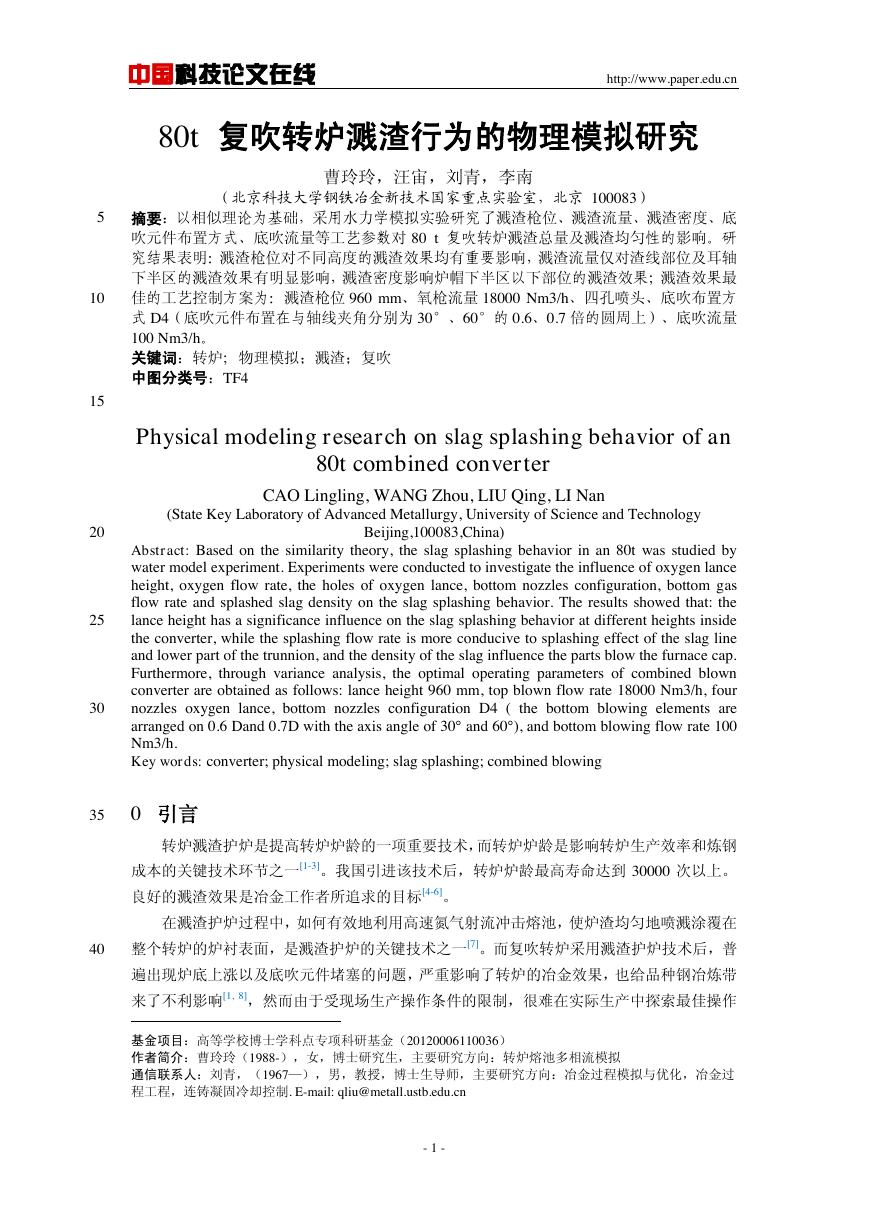

表 1 原型与模型相关研究参数

Table1 The details of the prototype and the model parameters

参数

总体高度/mm

原型

6454

熔池直径/mm

4020

熔池深度/mm

1271

氧枪喷孔夹角/°

12

模型

1070

670

212

12

氧枪喷头孔数

4, 5

4, 5

喉口直径/mm

34.3

5.73

参数

溅渣枪位

/mm

溅渣流量

/Nm3·h-1

底吹流量

/Nm3·h-1

底吹布置

方式

底吹元件

数

原型

模型

600, 720, 840,

100, 120.140, 160

960

16000, 17000,

104.52, 111.06,

18000, 19000

116.16, 124.12

40, 60,

80, 100

0.22, 0.32,

0.44, 0.54

1

4

4

4

原型

模型

表 2 实验流体材料物性参数

Table 2 Physical properties of the materials

液体

密度(Kg/m3)

粘度(Pa·S)

3490

1000

890

0.3~1.0

0.00089

0.100

物质

炉渣

水

油

物质

氮气

压缩空气

气体

密度(Kg/m3)

1.25

1.20

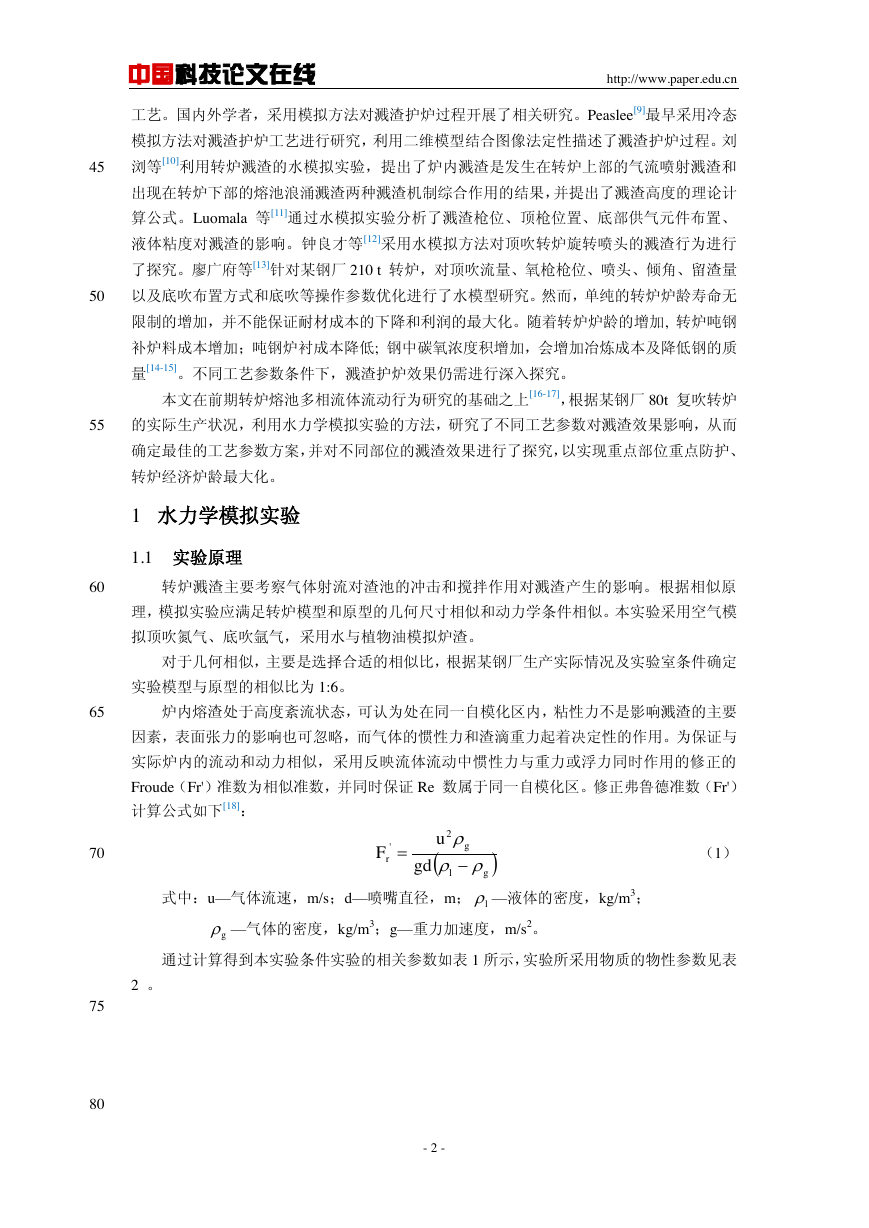

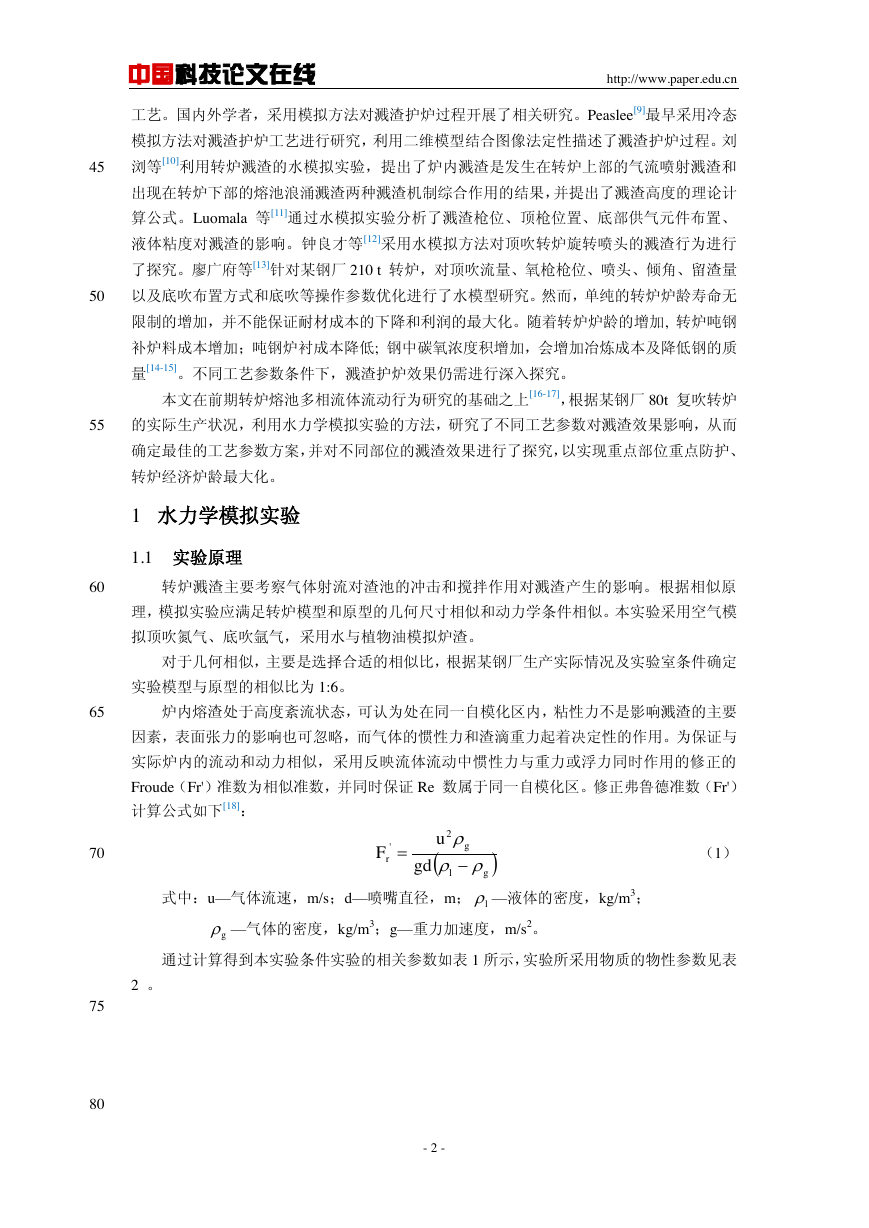

1.2 实验装置

实验装置如图 1 所示,实验设备包括有机玻璃制成的转炉模型、黄铜精密加工而成的

90

氧枪喷头、可拆卸的多孔底吹元件、空气压缩机、电导电极、数字电导率仪、数据采集器、

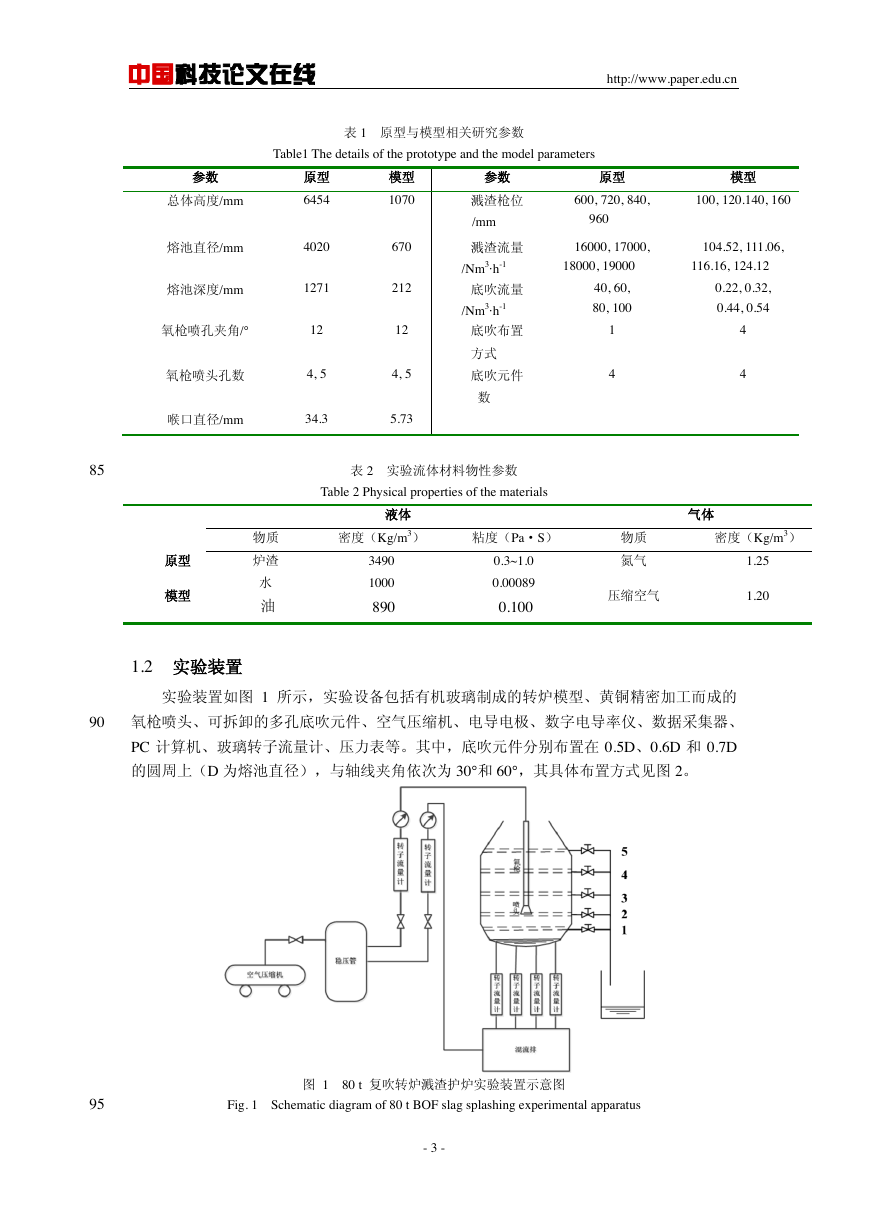

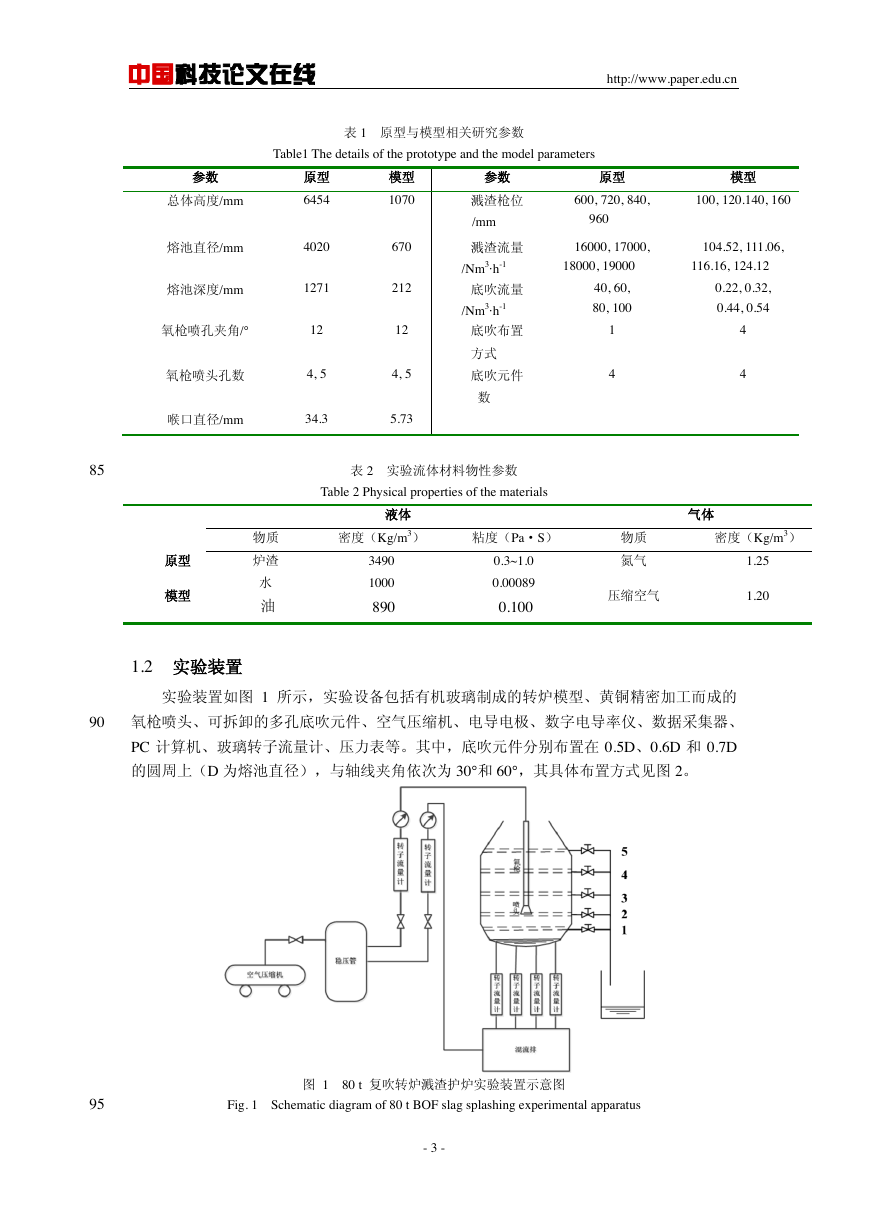

PC 计算机、玻璃转子流量计、压力表等。其中,底吹元件分别布置在 0.5D、0.6D 和 0.7D

的圆周上(D 为熔池直径),与轴线夹角依次为 30°和 60°,其具体布置方式见图 2。

95

Fig. 1 Schematic diagram of 80 t BOF slag splashing experimental apparatus

图 1 80 t 复吹转炉溅渣护炉实验装置示意图

- 3 -

�

中国科技论文在线

http://www.paper.edu.cn

100

图 2 底吹元件布置方式(圆点代表吹气位置)

Fig. 2 Bottom nozzle configurations(The point represented the place of blowing)

溅渣护炉水模拟实验过程中,转炉炉衬表面按高度五等分依次为渣线部位、耳轴下半区、

耳轴上半区、炉帽下半区及炉帽上半区,在这五个不同的高度上安装同类型的收集槽,接收

炉衬表面各部位的渣液,在收集槽的中心处的炉壁上开一圆孔,孔上接一安装有开关阀的导

管,溅到该层的渣液流入到其相应的称量烧杯中,其衡量不同部位溅渣的效果,参见图 1。

105

1.3 实验测试方法

顶吹氧枪的喷射出的高速射流冲击到熔池液面,熔池内的渣液被溅起到炉衬不同的高度

上,不同高度上的渣液经收集槽导管引入到相应的称量烧杯中,溅渣三分钟后,用电子天平

称量每个烧杯中渣液的重量,每组实验重复 3 次,最后取其平均值。其中,各层高度上溅渣

量的总和为溅渣总量。为研究不同高度上溅渣情况的分布规律,本实验采用溅渣质量通量

110

WS 进行研究,即:

(2)

115

120

125

式中:WS—溅渣质量通量,g/(m2·min);

W—烧杯中收集到的渣液的质量,g;

S—不同高度上相应的炉衬的表面积,m2;

t —溅渣时间,min。

2 水力学模拟实验

为综合考察转炉溅渣效果,本文开展了如表 3 所示的多因素、多水平正交实验,分别对

溅渣护炉的总量及各层的溅渣质量通量进行了正交分析。

- 4 -

StWWS�

中国科技论文在线

http://www.paper.edu.cn

130

表 3 溅渣护炉实验参数

Table 3 The experiment parameters of slag splashing

因素

溅渣枪位

水平

A/mm

溅渣流量

B/( m3/h)

喷头孔数

底吹元件布

C

置方式 D

底吹流量

E//(N m3/h)

溅渣密度

F/(Kg/m3)

1

2

3

4

100

120

140

160

104.52

111.06

116.16

124.12

4

5

——

——

D1

D2

D3

D4

0.22

0.32

0.44

0.54

890

1000

——

——

留渣量

G/L

9.13

10.27

11.41

——

2.1 不同工艺参数对溅渣总量的影响

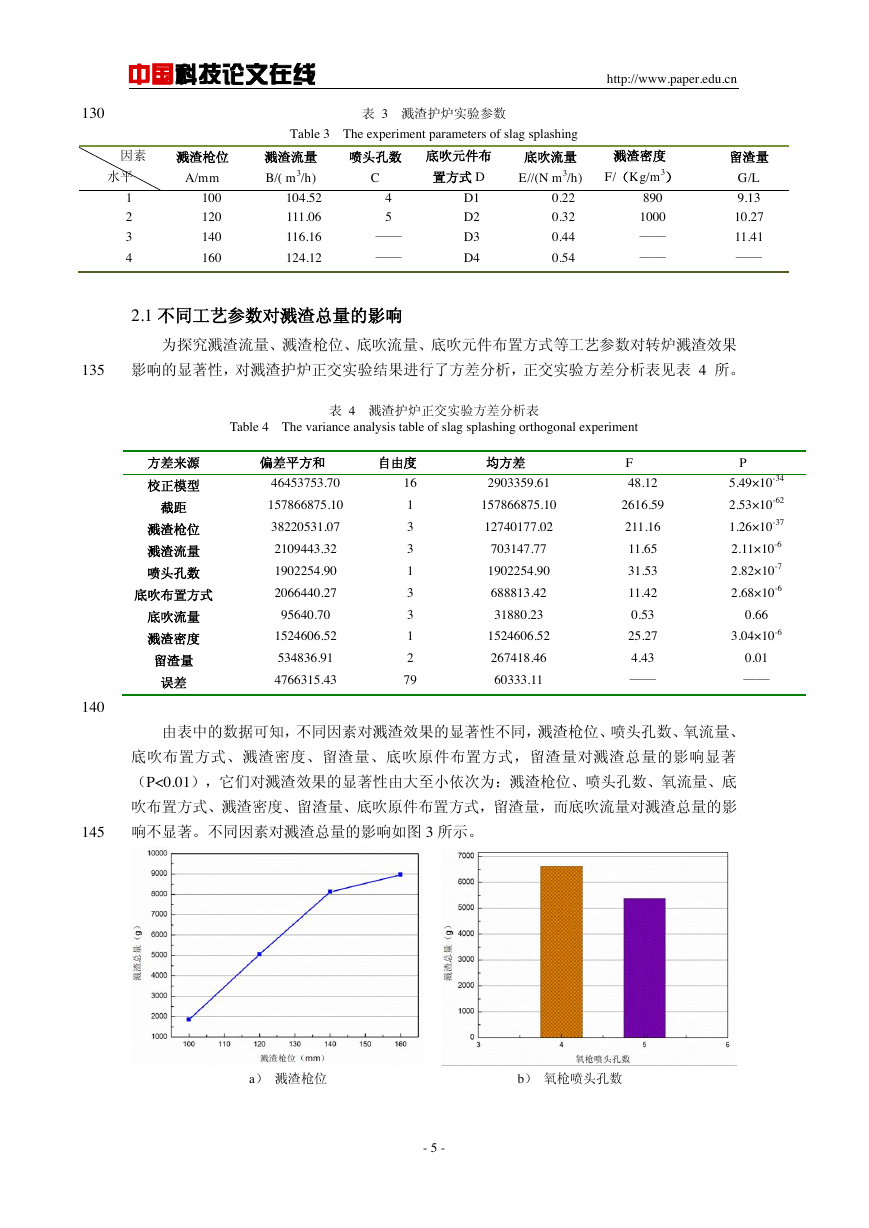

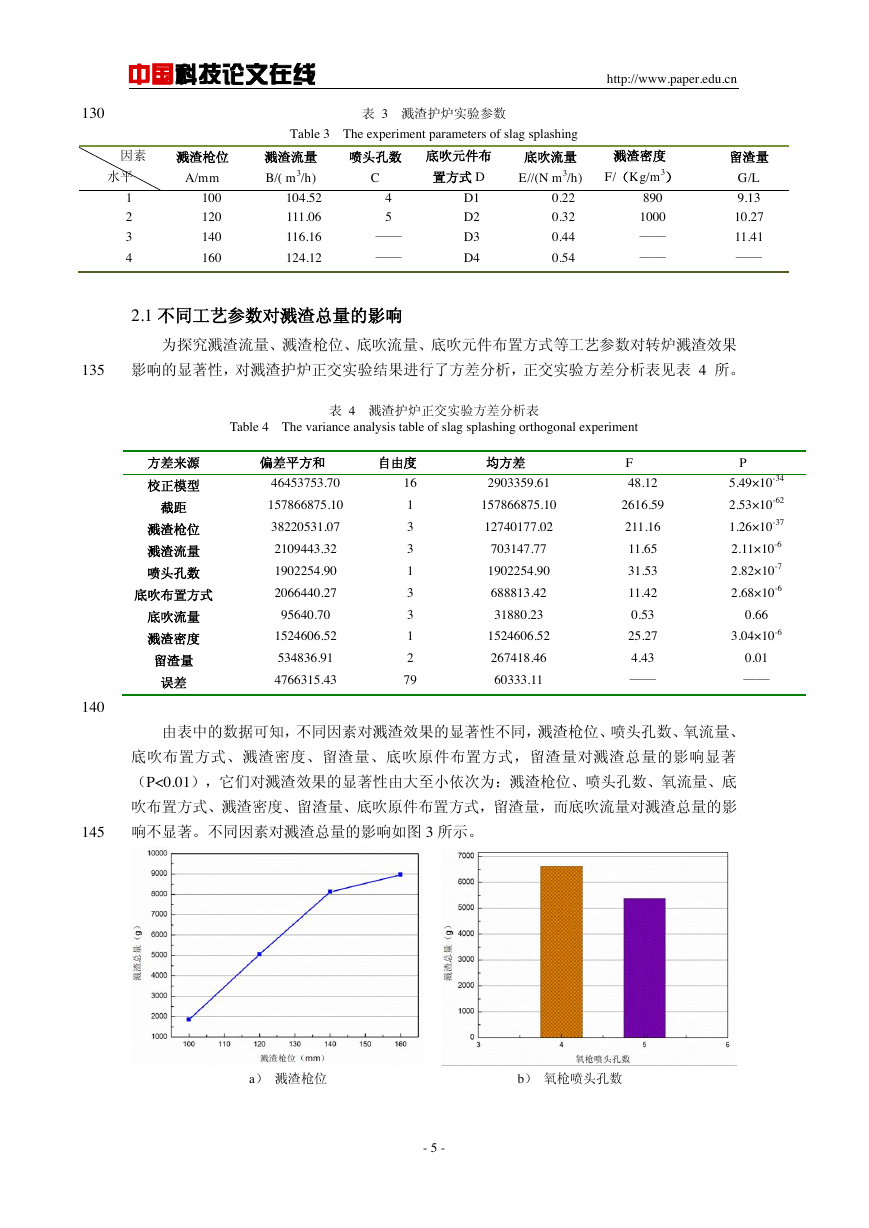

为探究溅渣流量、溅渣枪位、底吹流量、底吹元件布置方式等工艺参数对转炉溅渣效果

135

影响的显著性,对溅渣护炉正交实验结果进行了方差分析,正交实验方差分析表见表 4 所。

表 4 溅渣护炉正交实验方差分析表

Table 4 The variance analysis table of slag splashing orthogonal experiment

方差来源

校正模型

截距

溅渣枪位

溅渣流量

喷头孔数

底吹布置方式

底吹流量

溅渣密度

留渣量

误差

偏差平方和

46453753.70

157866875.10

38220531.07

2109443.32

1902254.90

2066440.27

95640.70

1524606.52

534836.91

4766315.43

自由度

16

1

3

3

1

3

3

1

2

79

均方差

2903359.61

157866875.10

12740177.02

703147.77

1902254.90

688813.42

31880.23

1524606.52

267418.46

60333.11

F

48.12

2616.59

211.16

11.65

31.53

11.42

0.53

25.27

4.43

——

P

5.49×10-34

2.53×10-62

1.26×10-37

2.11×10-6

2.82×10-7

2.68×10-6

0.66

3.04×10-6

0.01

——

140

由表中的数据可知,不同因素对溅渣效果的显著性不同,溅渣枪位、喷头孔数、氧流量、

底吹布置方式、溅渣密度、留渣量、底吹原件布置方式,留渣量对溅渣总量的影响显著

(P<0.01),它们对溅渣效果的显著性由大至小依次为:溅渣枪位、喷头孔数、氧流量、底

吹布置方式、溅渣密度、留渣量、底吹原件布置方式,留渣量,而底吹流量对溅渣总量的影

145

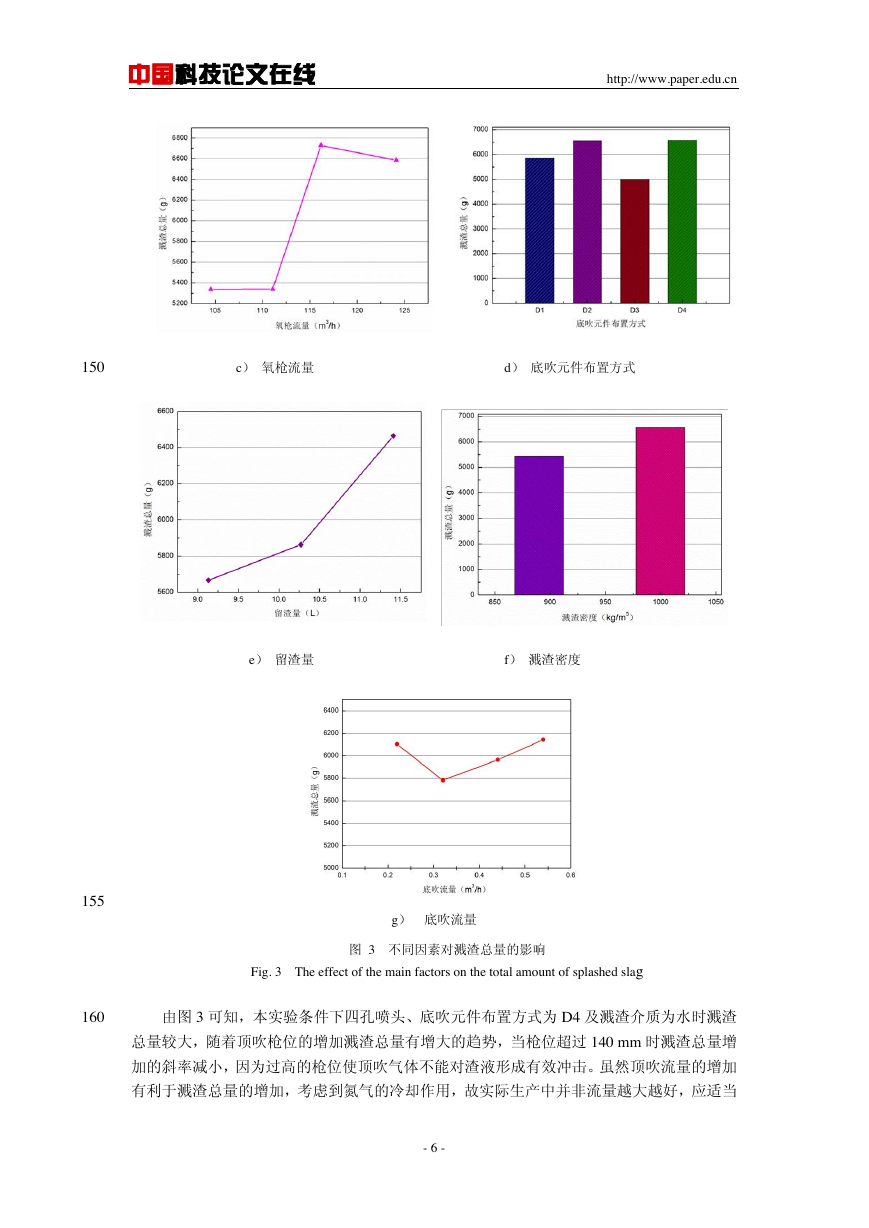

响不显著。不同因素对溅渣总量的影响如图 3 所示。

a) 溅渣枪位 b) 氧枪喷头孔数

- 5 -

�

中国科技论文在线

http://www.paper.edu.cn

150

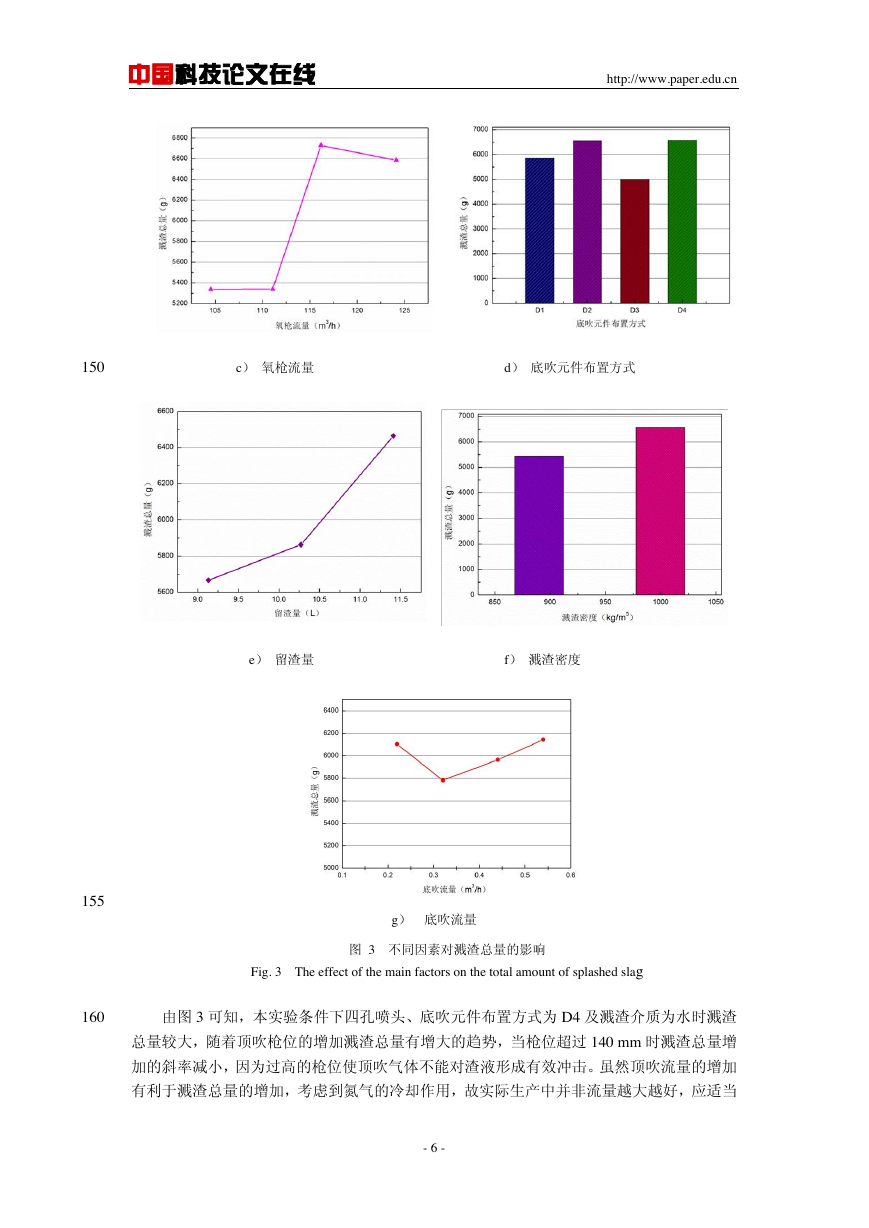

c) 氧枪流量 d) 底吹元件布置方式

e) 留渣量 f) 溅渣密度

155

g) 底吹流量

图 3 不同因素对溅渣总量的影响

Fig. 3 The effect of the main factors on the total amount of splashed slag

160

由图 3 可知,本实验条件下四孔喷头、底吹元件布置方式为 D4 及溅渣介质为水时溅渣

总量较大,随着顶吹枪位的增加溅渣总量有增大的趋势,当枪位超过 140 mm 时溅渣总量增

加的斜率减小,因为过高的枪位使顶吹气体不能对渣液形成有效冲击。虽然顶吹流量的增加

有利于溅渣总量的增加,考虑到氮气的冷却作用,故实际生产中并非流量越大越好,应适当

- 6 -

�

中国科技论文在线

http://www.paper.edu.cn

提高顶吹流量。此外,增加留渣量可增加溅渣总量,但是过大的留渣量其热量过大,起渣孕

165

育时间长,消耗能量和改渣剂过多,因此溅渣护炉时留渣量应适宜。由底吹流量与溅渣总量

的关系图 3(g)可知,底吹流量的大小对溅渣总量几乎没影响。就底吹工艺参数而言,虽

然底吹气体对溅渣效果影响不显著,但是在实际生产中适当的底气可以防止底枪堵塞,有利

于保证底枪正常操作。

170

在以上研究基础之上,通过对各个因素对溅渣效果的影响进行分析,可获得本实验条件

下最佳溅渣总量的工艺参数方案为:溅渣枪位 160mm、氧枪流量 116m3/h、四孔喷头、底吹

布置方式 D4、底吹流量 0.54 m3/h,即相当于现场条件:溅渣枪位 960 mm、氧枪流量 18000

Nm3/h、四孔喷头、底吹布置方式 D4、底吹流量 100 Nm3/h。

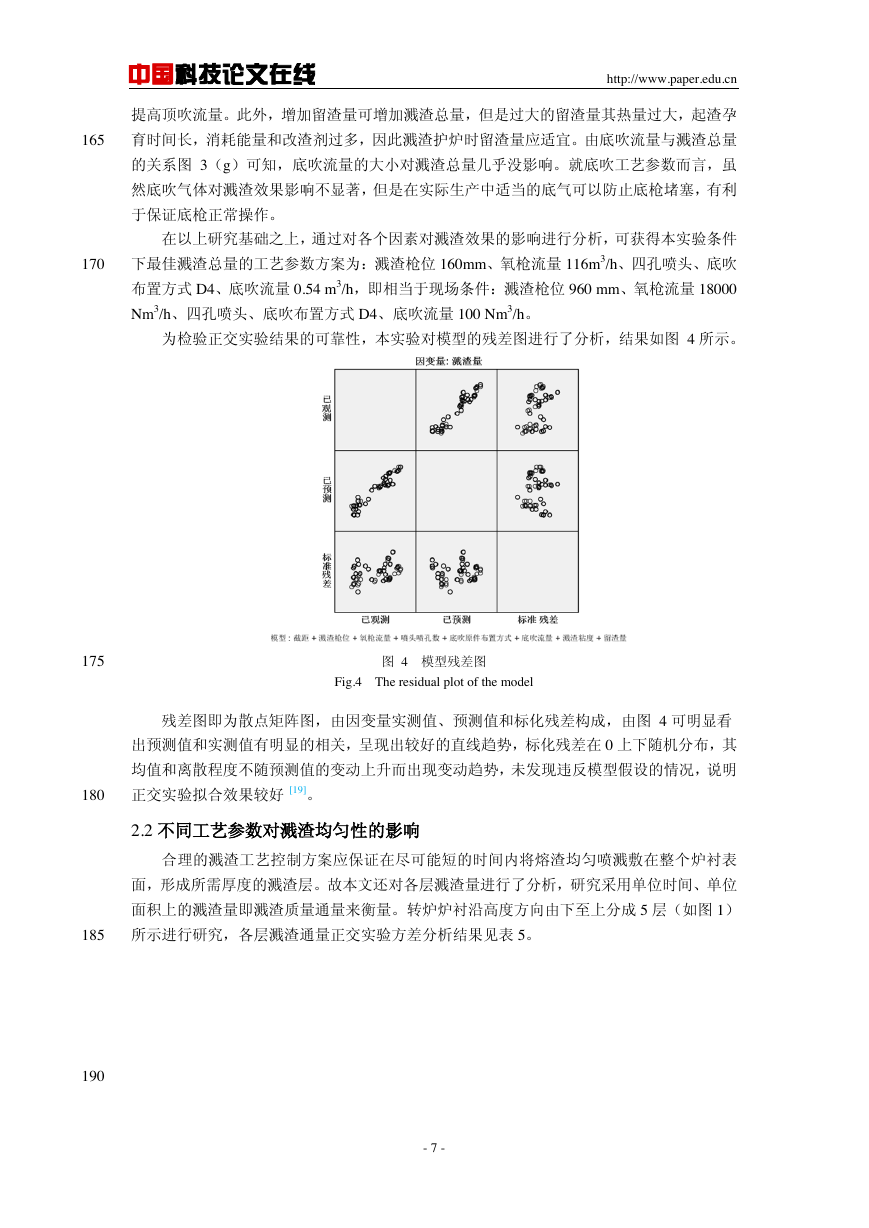

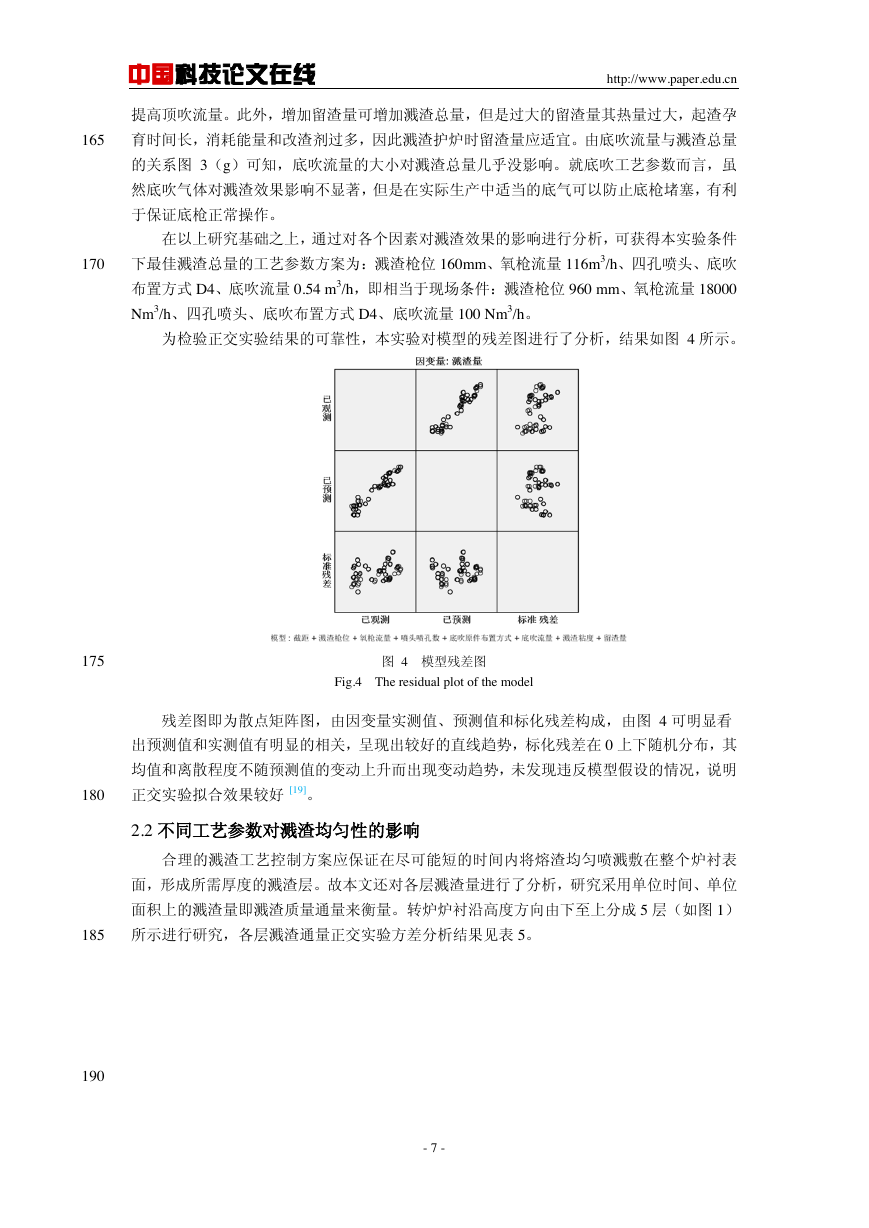

为检验正交实验结果的可靠性,本实验对模型的残差图进行了分析,结果如图 4 所示。

175

图 4 模型残差图

Fig.4 The residual plot of the model

残差图即为散点矩阵图,由因变量实测值、预测值和标化残差构成,由图 4 可明显看

出预测值和实测值有明显的相关,呈现出较好的直线趋势,标化残差在 0 上下随机分布,其

均值和离散程度不随预测值的变动上升而出现变动趋势,未发现违反模型假设的情况,说明

正交实验拟合效果较好 [19]。

180

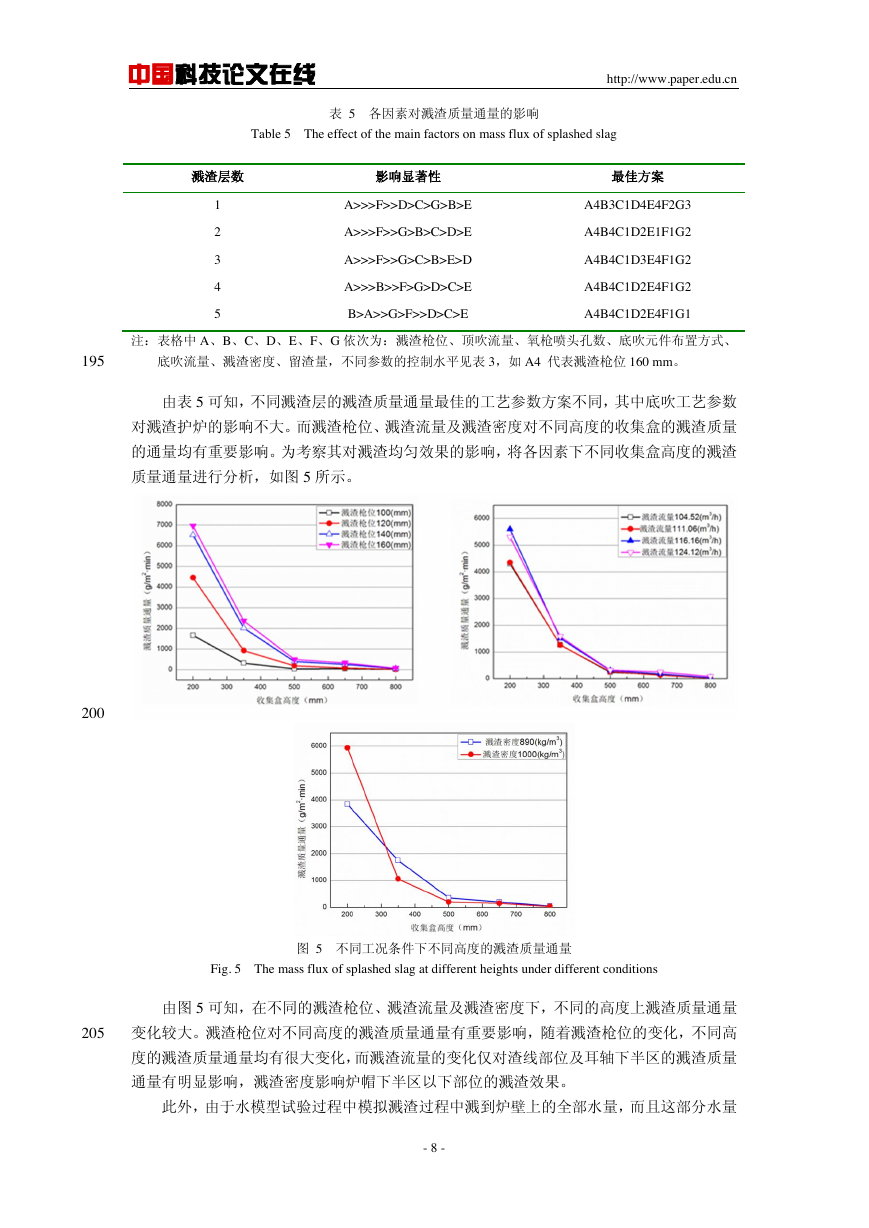

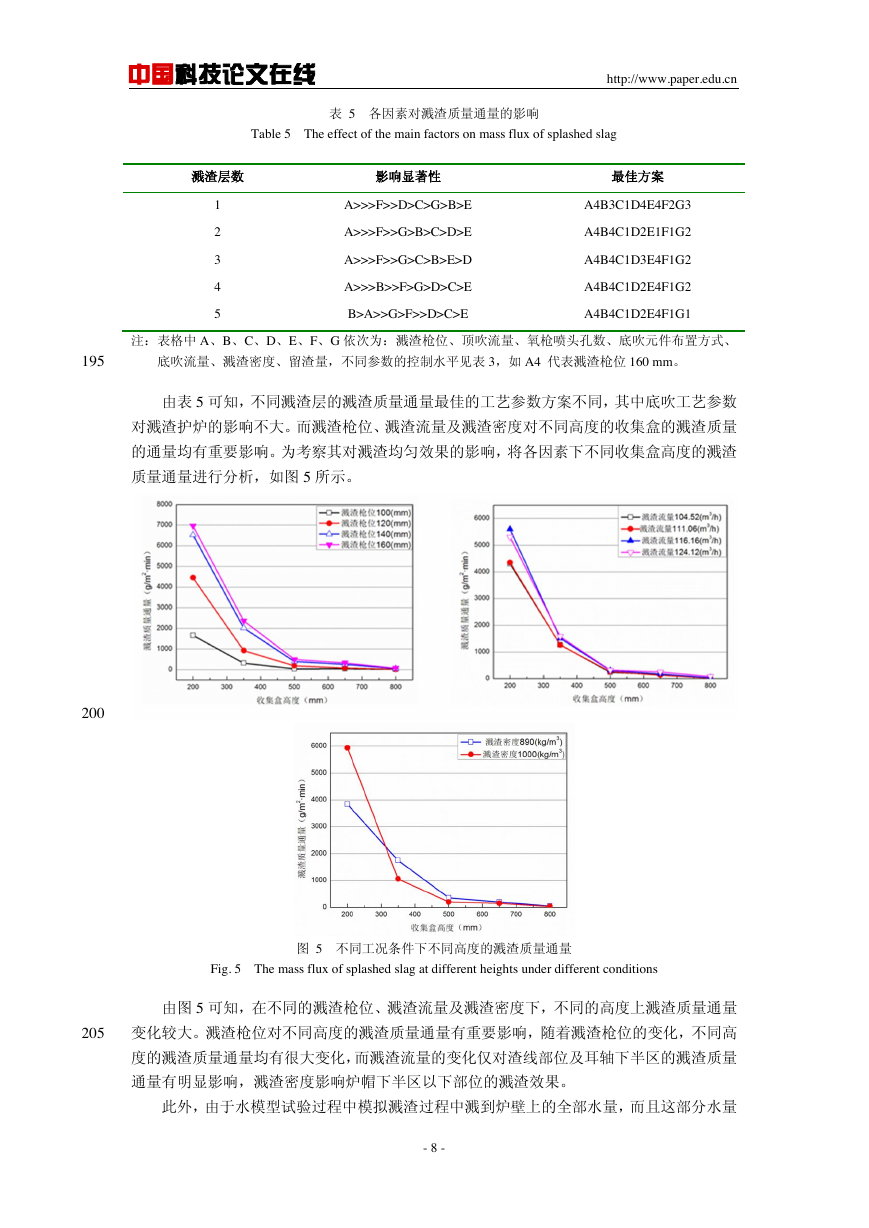

2.2 不同工艺参数对溅渣均匀性的影响

合理的溅渣工艺控制方案应保证在尽可能短的时间内将熔渣均匀喷溅敷在整个炉衬表

面,形成所需厚度的溅渣层。故本文还对各层溅渣量进行了分析,研究采用单位时间、单位

面积上的溅渣量即溅渣质量通量来衡量。转炉炉衬沿高度方向由下至上分成 5 层(如图 1)

185

所示进行研究,各层溅渣通量正交实验方差分析结果见表 5。

190

- 7 -

�

中国科技论文在线

http://www.paper.edu.cn

表 5 各因素对溅渣质量通量的影响

Table 5 The effect of the main factors on mass flux of splashed slag

溅渣层数

影响显著性

最佳方案

1

2

3

4

5

A>>>F>>D>C>G>B>E

A4B3C1D4E4F2G3

A>>>F>>G>B>C>D>E

A4B4C1D2E1F1G2

A>>>F>>G>C>B>E>D

A4B4C1D3E4F1G2

A>>>B>>F>G>D>C>E

A4B4C1D2E4F1G2

B>A>>G>F>>D>C>E

A4B4C1D2E4F1G1

注:表格中 A、B、C、D、E、F、G 依次为:溅渣枪位、顶吹流量、氧枪喷头孔数、底吹元件布置方式、

195

底吹流量、溅渣密度、留渣量,不同参数的控制水平见表 3,如 A4 代表溅渣枪位 160 mm。

由表 5 可知,不同溅渣层的溅渣质量通量最佳的工艺参数方案不同,其中底吹工艺参数

对溅渣护炉的影响不大。而溅渣枪位、溅渣流量及溅渣密度对不同高度的收集盒的溅渣质量

的通量均有重要影响。为考察其对溅渣均匀效果的影响,将各因素下不同收集盒高度的溅渣

质量通量进行分析,如图 5 所示。

200

图 5 不同工况条件下不同高度的溅渣质量通量

Fig. 5 The mass flux of splashed slag at different heights under different conditions

由图 5 可知,在不同的溅渣枪位、溅渣流量及溅渣密度下,不同的高度上溅渣质量通量

205

变化较大。溅渣枪位对不同高度的溅渣质量通量有重要影响,随着溅渣枪位的变化,不同高

度的溅渣质量通量均有很大变化,而溅渣流量的变化仅对渣线部位及耳轴下半区的溅渣质量

通量有明显影响,溅渣密度影响炉帽下半区以下部位的溅渣效果。

此外,由于水模型试验过程中模拟溅渣过程中溅到炉壁上的全部水量,而且这部分水量

- 8 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc