http://www.paper.edu.cn

铝合金搅拌摩擦焊搭接接头的缺陷分析

吴铁 1,杨新岐 2,张家龙 3

天津大学材料学院,天津(300072)

Email: wutieboy2000@yahoo.com.cn

摘 要:本文以铝合金(具体为3003、6061、7075 铝合金)为研究对象,主要研究了这三

种铝合金的搅拌摩擦搭接焊工艺及搭接接头中出现的缺陷。当焊接工艺参数选择合适时,可

得到外形良好的焊缝;如果工艺参数选择不当,则会出现沟槽、飞边和隧道型缺陷。本文还

提出了在搅拌摩擦焊搭接接头中一个特有的缺陷:板界面间的“钩状”缺陷,它的形成是由

于搅拌过程中上下板材料在竖直方向上运动造成的。此外,还出现了一种波浪状缺陷,这种

缺陷形式在目前公开发表的研究文献中尚未见报道,经分析可能与对接接头中的“弱连接”

缺陷类似。本课题通过一系列工艺试验证明,当选择合理工艺参数时,能够成功实现这三种

铝合金的搅拌摩擦搭接焊连接。也为后续的搅拌摩擦搭接焊工艺研究提供了支持,具有重要

的工程实用价值。

关键词:搅拌摩擦焊;搭接接头;工艺参数;钩状缺陷;波浪状缺陷

中国分类号:TG4

1.引言

搅拌摩擦焊工艺(Friction Stir Welding, 简称 FSW)是由英国焊接研究所 TWI 于 1991

年提出的一种固态塑化连接方法,具有许多优点。与传统熔化焊相比,FSW 无飞溅、无烟

尘、无气孔,不需添加焊丝和保护气体;焊接接头的疲劳性能、拉伸性能和弯曲性能良好;

接头部位不存在金属的熔化过程,故不存在熔焊时的各种缺陷,焊缝成形较好;接头部位不

存在大范围的热塑性变化过程,故焊后接头的内应力小、变形小,基本可实现板件的低应力

无变形焊接。与普通摩擦焊相比,FSW 不受轴类零件的限制,可用于板结构的焊接。此外,

这种方法对操作者的技能要求不高,极易实现高速、自动化操作。正是由于搅拌摩擦焊所具

有的上述独特优点,所以,自 FSW 问世以来,已受到世界上主要工业化国家的重视[2,3]。已

有资料表明,对于同一种铝合金用搅拌摩擦焊与传统的氩弧焊相比,其焊接接头的强度提高

15%-20%,延伸率提高 1 倍,断裂韧度提高 30%,接头区为细晶组织,焊缝中无气孔、裂

纹等缺陷,焊后残余变形很小,焊缝中残余应力低。基于搅拌摩擦焊焊接的特点,考虑应用

其焊接铝合金[1]。

国内在搅拌摩擦焊方面的研究主要集中在对接接头方面,在搭接接头,T 型接头及搅拌

摩擦点焊接头方面的研究上较少。在已公开的文献和报告中,国内外大多数研究都是围绕搅

拌摩擦对接焊的工艺,参数和组织变化而展开的,而对搅拌摩擦焊搭接接头的研究很少有报

道,特别是对搅拌摩擦焊搭接接头中存在的缺陷更是少之又少。而在工程实际中,尤其是在

航空航天等飞行器结构制造领域,搭接接头是关键的连接形式之一,如传统的飞机机身蒙皮

和加筋板、机翼框架及地面甲板等结构件。所以,针对搅拌摩擦焊搭接接头的研究无疑具有

重要的学术价值和工程意义。

2.试验材料及试验步骤

2.1 试验材料

在本试验中,采用 3003、6061 及 7075 铝合金三种材料。材料的成分见下表 2-1,2-3,

2-5;三种材料的力学性能见表 2-2,2-4,2-6。

- 1 -

�

http://www.paper.edu.cn

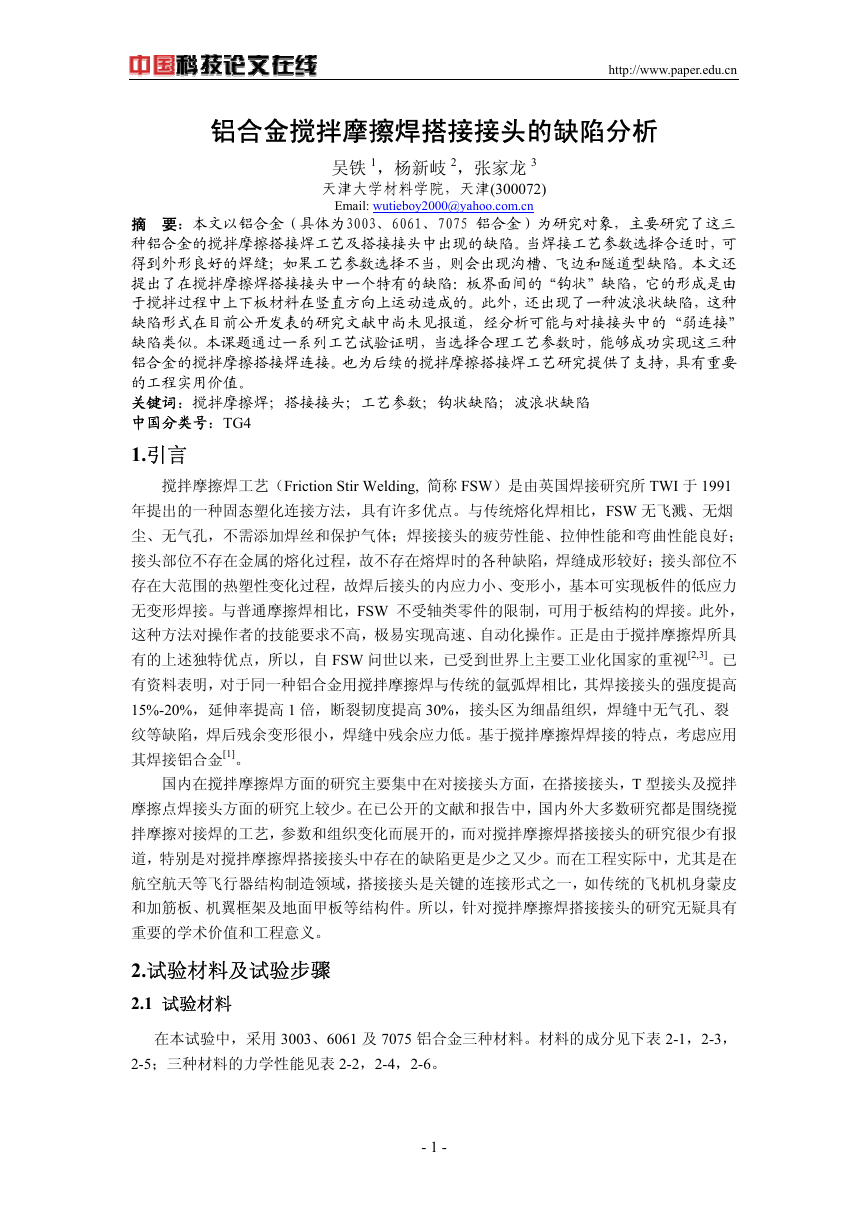

表 2-1 铝合金 3003 化学成分

材料

3003-H24

Zn

0.10

Mg

/

Cu

0.20

Mn

1.0-1.6

Fe

0.7

Si

Al

0.6 其余

Cr

/

材料

3003-H24

表 2-2 铝合金 3003 力学性能

抗拉强度/MPa

屈服强度/MPa

145-215

145

表 2-3 铝合金 6061 化学成分

延伸率/%

6

材料

6061-T6

Zn

0.01

Mg

0.92

Cu

0.43

Mn

0.013

Fe

0.33

Si

Al

0.68 其余

Ti

0.01

材料

6061-T6

表 2-4 铝合金 6061 力学性能

抗拉强度/MPa

屈服强度/MPa

295

280

延伸率/%

12

材料

7075-T651

Zn

5.71

Mg

2.42

表 2-5 铝合金 7075 化学成分

Mn

0.30

Cu

1.61

Cr

0.2

Fe

0.6

Si

0.09

Al

其余

表 2-6 铝合金 7075 力学性能

材料

抗拉强度/MPa

屈服强度/MPa

延伸率/%

585

7075-T651

515

试验所用铝材尺寸 200mm(长)×100mm (宽)×3 mm(高)。

3003 铝合金属于 A1-Mn 系合金,3003 铝合金由于其抗蚀性好,力学性能优良,因而主

要用于加工需要良好的成型性能,高的抗蚀性能。6061-T6 铝合金是 Al-Mg-Si 系可热处理

强化可锻铝合金,在高温下具有良好的塑性,虽然强度不高,但具有优良的耐蚀性,没有晶

间腐蚀倾向,焊接性能良好。常用于制造中等载荷零件、形状复杂锻件和模锻件。7075 铝

合金具有良好的力学性能和耐腐蚀性,主要用于制造飞机结构及其它要求高强度、耐腐蚀性

的高应力结构件[4]。

11

2.2 试验步骤

本次搅拌摩擦焊工艺试验的设备是由一台 XZ-5150 型铣钻床改装而成的,该设备操作

简单,反应迅速,能满足搅拌摩擦搭接焊试验研究的基本要求。采用的搅拌头材料为不锈钢

1Cr18Ni9Ti;搅拌头形状为锥形螺纹搅拌头,轴肩直径为 15mm,搅拌针长度为 4.5mm。

搅拌摩擦搭接焊试板经天津大学机械加工中心加工制备,焊接前,先对所焊试样进行焊

前清理,去除氧化皮、油渍等。保持搅拌头的倾角为 3 度。焊接工艺参数主要为搅拌头的旋

转速度和焊接速度。旋转速度取 765 r/min、1120 r/min、1541r/min 三种;焊接速度取 50

mm/min、75 mm/min、142 mm/min、218 mm/min 四种。焊接后,选择有代表性的几个试样

进行金相观察和缺陷分析。

各型号铝合金的各种工艺参数搭配具体见下表 2-7,2-8,2-9:

- 2 -

�

http://www.paper.edu.cn

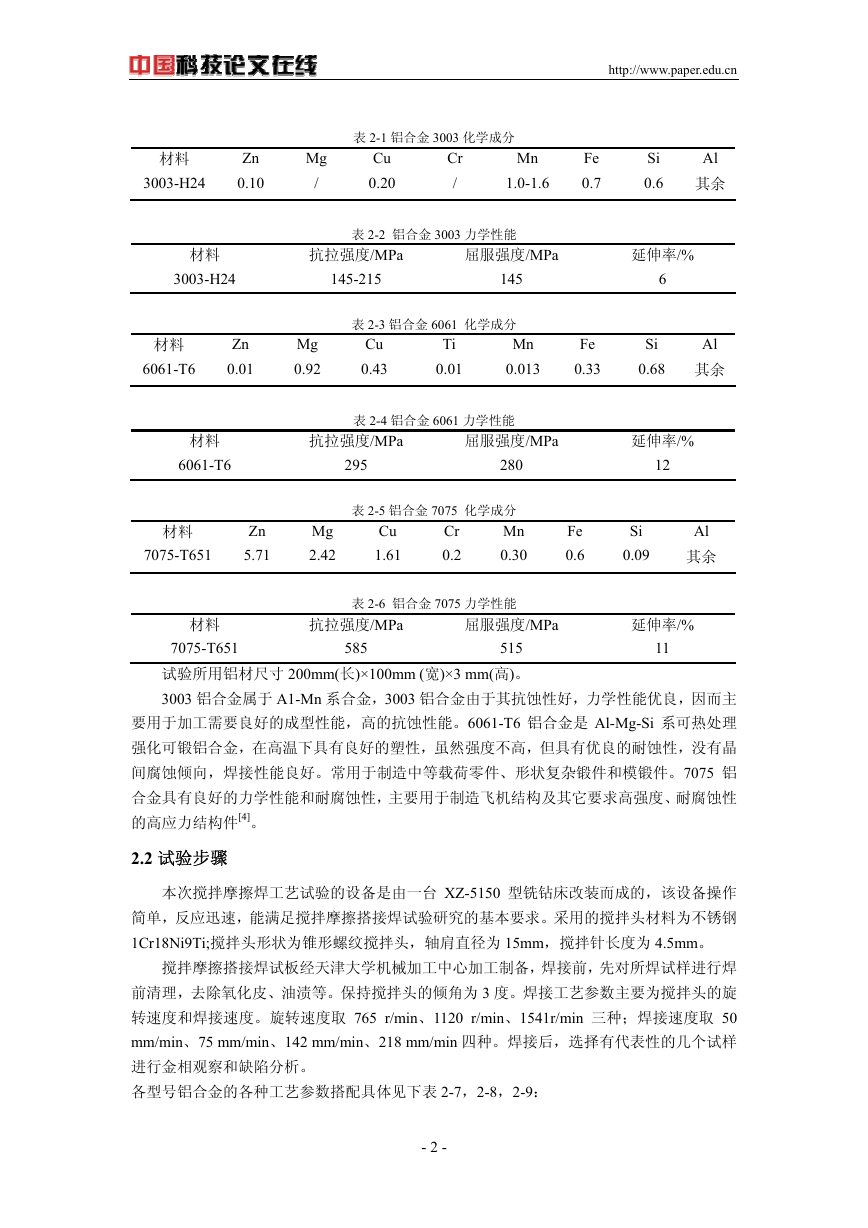

表 2-7 3003 型号铝合金试样编号与实验工艺参数

试样类型 试样编号

旋转速度

(rad/min)

焊接速度

(mm/min)

3003

1

2

3

4

5

6

16

17

18

1120

1120

1120

765

765

1120

1541

1541

1541

142

75

50

75

142

218

75

142

218

焊缝宏观形貌说明

外观成型良好

外观成型良好

外观成型良好

后退侧飞边严重

后退侧有略微飞边,但堆积不严重

外观成型良好

外观成型良好

外观成型良好

焊接快结束时出现小段隧道缺陷

表 2-8 7075 型号铝合金试样编号与实验工艺参数

试样类型 试样编号

7075

13

14

15

旋转速度

(rad/min)

1120

1120

1120

焊接速度

(mm/min)

50

75

142

焊缝宏观形貌说明

外观成型略显粗糙

外观成型粗糙

外观成型糙

表 2-9 6061 型号铝合金试样编号与实验工艺参数

试样类型 试样编号

旋转速度

(rad/min)

焊接速度

(mm/min)

焊缝宏观形貌说明

7

8

9

10

11

12

19

20

21

1120

1120

1120

765

765

1120

1541

1541

1541

142

75

50

75

142

218

75

142

218

外观成型良好

外观成型良好

外观成型良好

外观成型粗糙

有少量飞边

外观成型良好

外观成型良好

焊接快结束时出现小段隧道缺陷

有较长隧道缺陷,飞边严重

6061

3.铝合金 FSW 搭接接头的缺陷分析

3.1 铝合金 FSW 搭接接头的表面缺陷分析

通过试验发现:搅拌摩擦搭接焊连接时,如工参数选择合理,会得到性能优良的接头。

在 试 验 过 程 中 发 现 了 当 工 艺 参 数 选 择 不 合 理( 旋 转 速 度 为 1541rad/min , 焊 接 速 度 为

218mm/min)时,如图 3-1 中所示的缺陷:焊缝表面成形不好,飞边严重,表面有沟槽缺陷。

- 3 -

�

http://www.paper.edu.cn

图 3-1 飞边及沟槽缺陷

焊缝表面的飞边是由于在焊接过程中搅拌针的转速非常高(1541 rad/min 是本实验中所

选最高转速),而搅拌轴肩一直对焊缝有很大的压力,使得焊缝比母材的厚度略微减小,这

样就有一部分金属被搅拌轴肩带出来。搅拌摩擦焊过程是一个焊缝材料体积不变的过程,在

实际焊接过程中,搅拌头轴肩、搅拌针、未熔化的母材金属形成一个“挤压模”,发生塑性

变形的材料在“挤压模”中流动,如果焊接压力过大,也就是搅拌头扎入太深,会使“挤压

模”体积小于正常焊接时的体积,导致部分塑性状态材料从轴肩两侧被挤出,冷却后形成飞

边缺陷。试验还发现,如果轴肩直径过小也容易产生飞边。因为轴肩直径如果太小,对塑性

材料的包络能力减小,材料就比较容易从轴肩两侧被挤出。因此本课题中研究的搅拌头为了

增加轴肩的包络能力,特意在轴肩上开了个凹下的小槽。

沟槽主要是由于焊接速度过快(218 mm/min 是本实验所选最高焊接速度)或焊接压力

不足造成的。转速过慢,焊速过快,压力不足,导致单位时间的产热不足,发生塑性变形的

材料减少,流动性降低,焊缝前进侧的塑性材料被搅拌头带入后退侧后得不到及时补充,从

而易在前进侧表面形成孔洞。当转速继续降低,焊速或焊接压力进一步减小,导致热输入严

重不足,材料流动能力继续下降,表面孔洞沿焊缝长度方向上延伸较长时就形成沟槽缺陷。

此外,当搅拌头倾角较小时,也容易在焊缝表面出现沟槽型缺陷,随着角度继续增大,焊缝

表面缺陷消失[5]。因此,要避免焊接过程中产生表面飞边和沟槽型缺陷,应选择合适的焊速、

搅拌头转速和焊接压力,另外据文献介绍[6],搅拌头倾角要保持在 1.5°-4.5°。

3.2 铝合金 FSW 搭接接头的内部缺陷分析

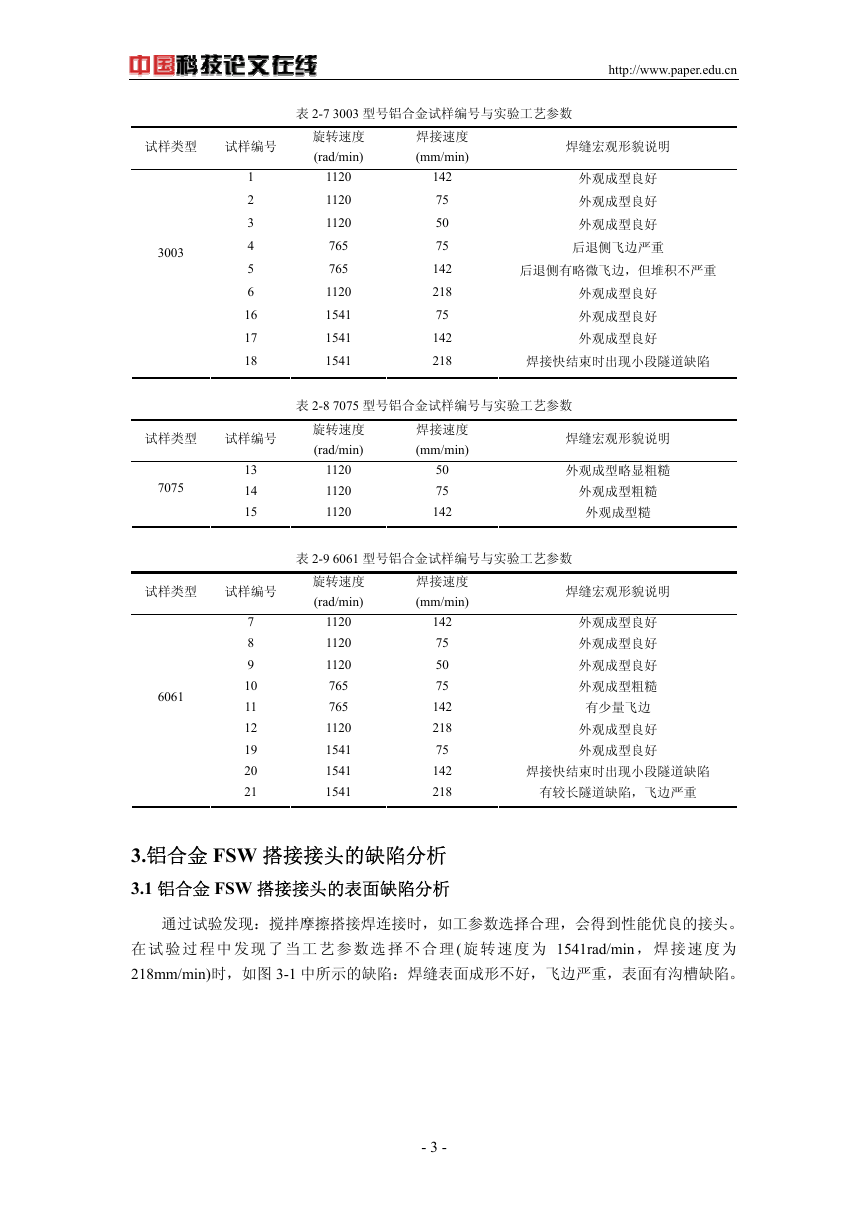

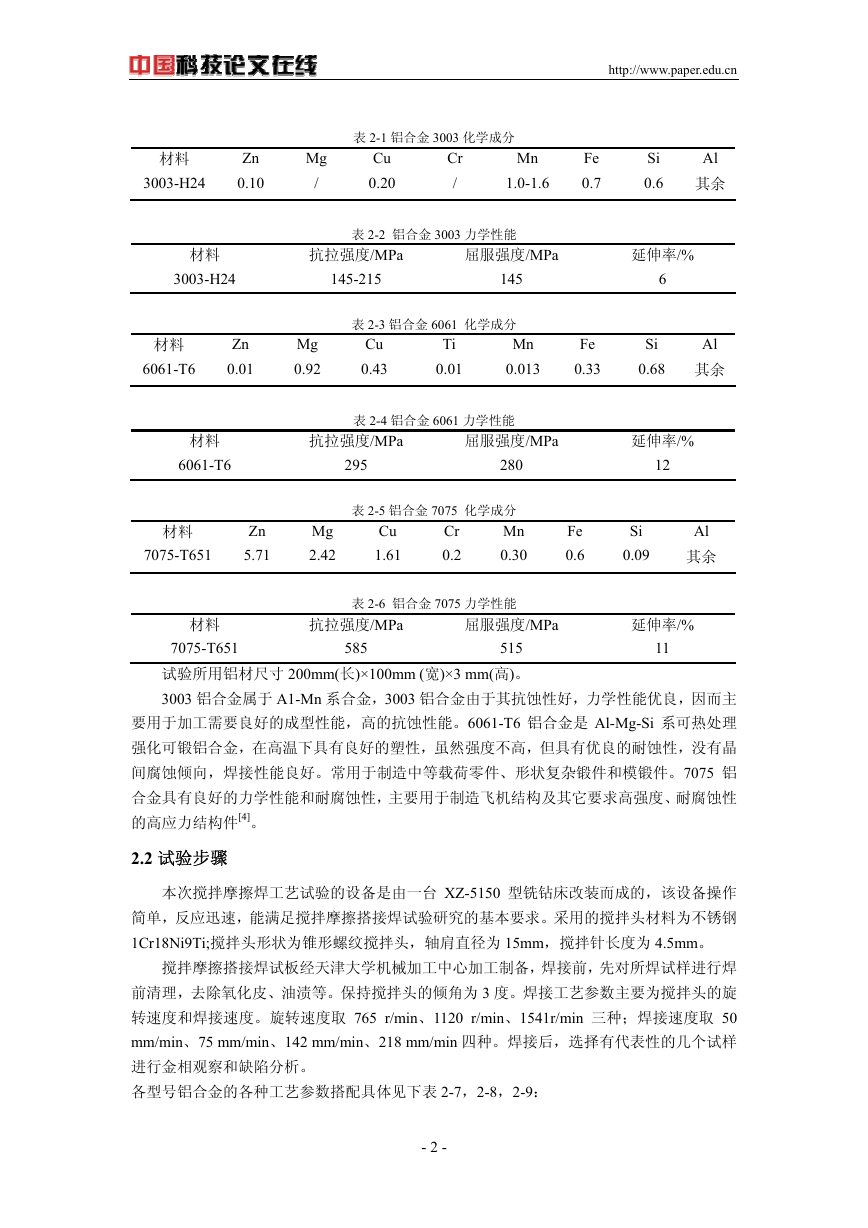

通常情况下搅拌摩擦焊搭接接头虽然表面成形良好,两板也可焊透,但是经过线切割剖

开焊缝会发现,接头内部有较长的隧道型缺陷、孔洞缺陷和疏松缺陷,这些缺陷自然会成为

接头强度的隐患。当然,搅拌摩擦焊搭接接头也不可避免地会产生钩状缺陷。本文选取了每

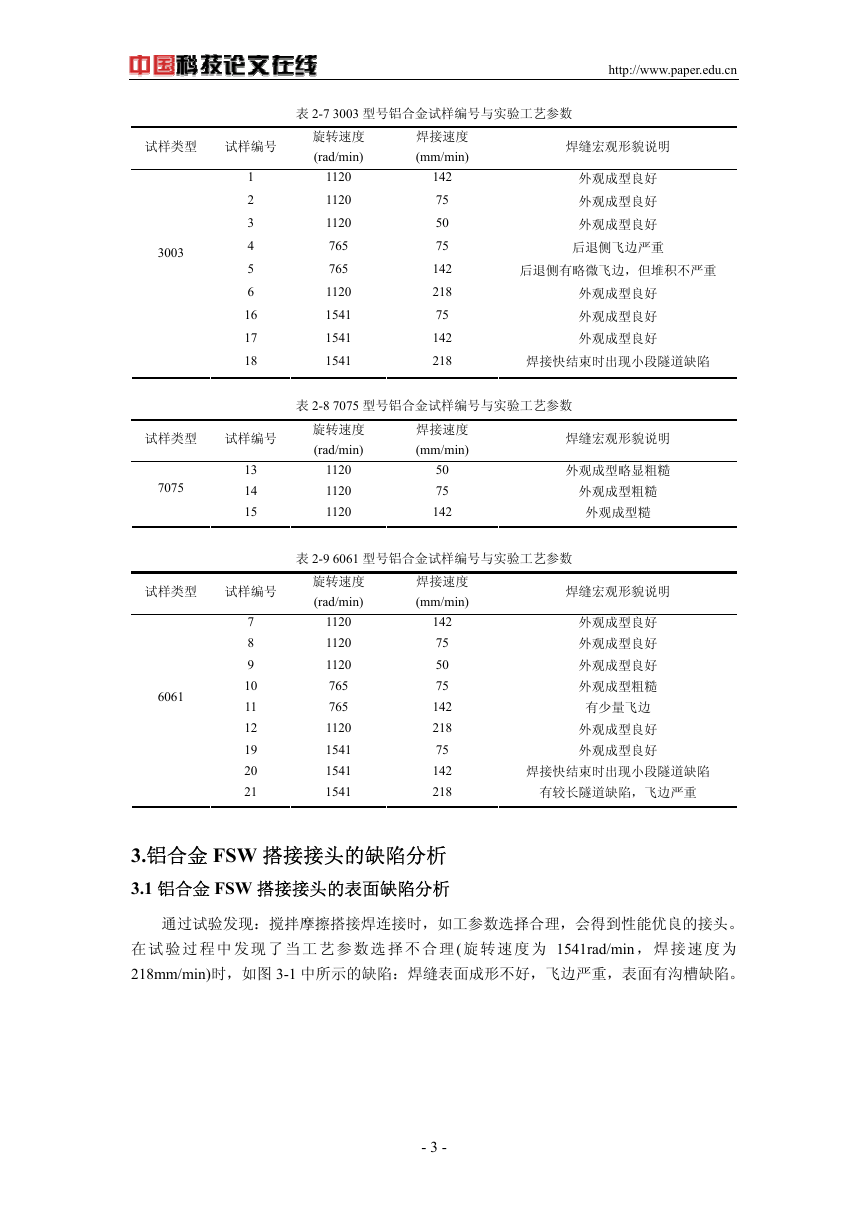

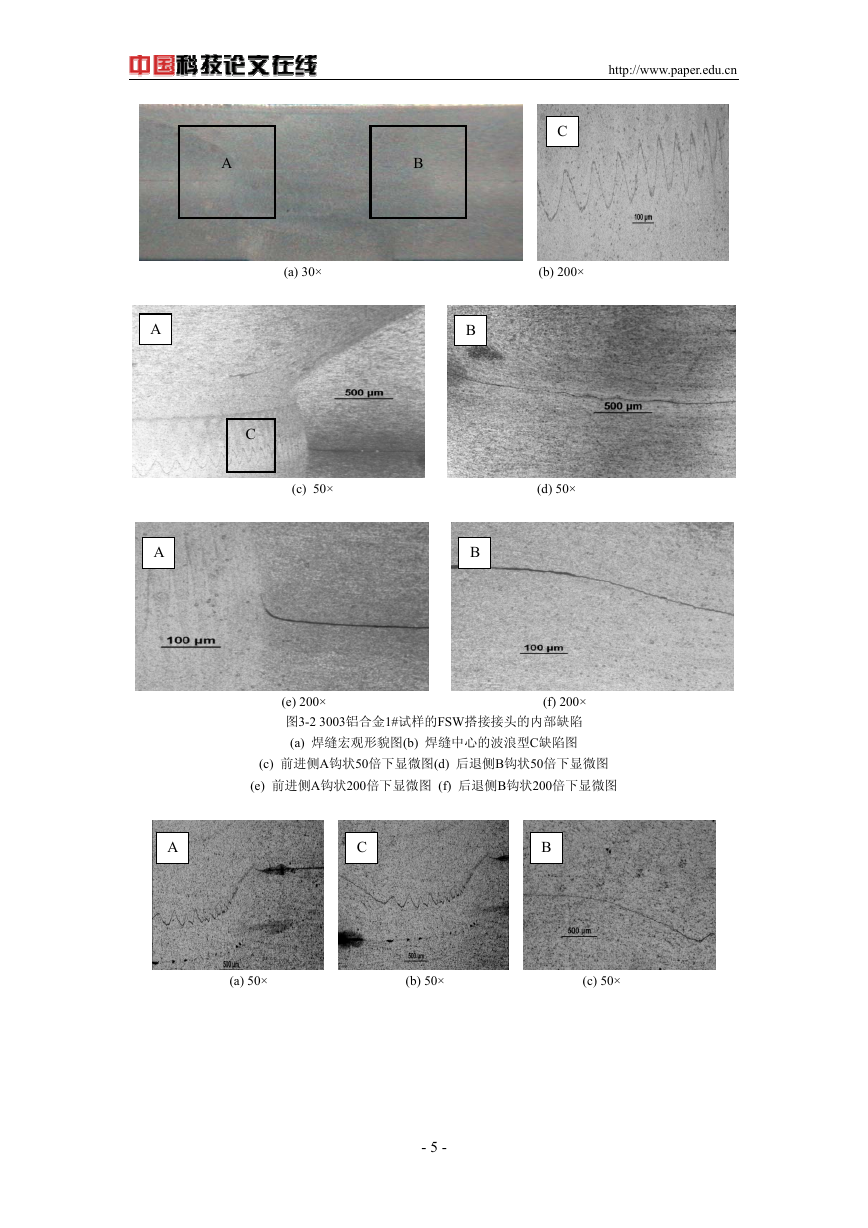

种铝合金的搅拌摩擦焊接头的几种代表性试样的缺陷作分析。3003 铝合金的搭接接头代表

性试样的缺陷如下图 3-2;6061 铝合金的搭接接头代表性试样的缺陷如下图 3-3;7075 铝合

金的搭接接头代表性试样的缺陷如下图 3-4。

- 4 -

�

http://www.paper.edu.cn

A

B

C

A

A

(a) 30× (b) 200×

B

C

(c) 50× (d) 50×

B

(e) 200× (f) 200×

图3-2 3003铝合金1#试样的FSW搭接接头的内部缺陷

(a) 焊缝宏观形貌图(b) 焊缝中心的波浪型C缺陷图

(c) 前进侧A钩状50倍下显微图(d) 后退侧B钩状50倍下显微图

(e) 前进侧A钩状200倍下显微图 (f) 后退侧B钩状200倍下显微图

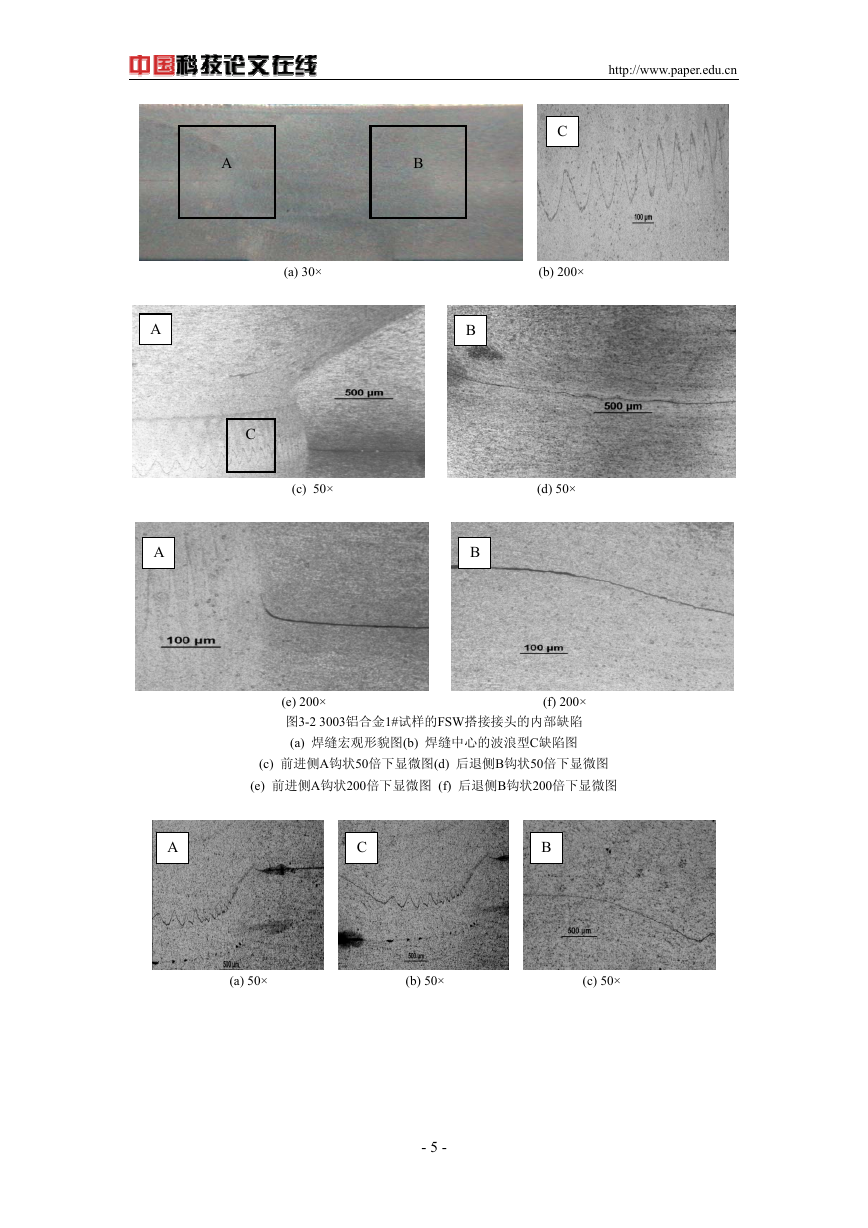

A

C

B

(a) 50× (b) 50× (c) 50×

- 5 -

�

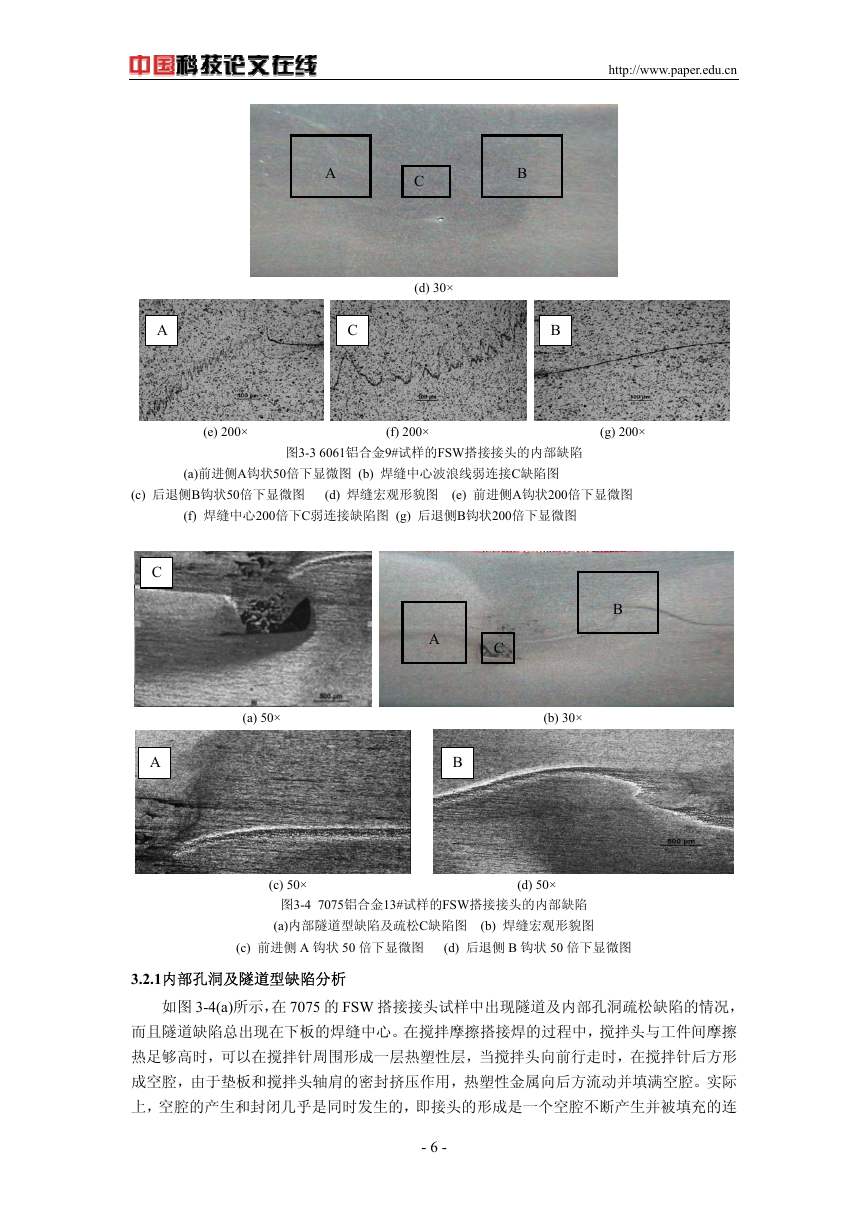

http://www.paper.edu.cn

A

C

B

(d) 30×

A

C

B

(e) 200× (f) 200× (g) 200×

图3-3 6061铝合金9#试样的FSW搭接接头的内部缺陷

(a)前进侧A钩状50倍下显微图 (b) 焊缝中心波浪线弱连接C缺陷图

(c) 后退侧B钩状50倍下显微图 (d) 焊缝宏观形貌图 (e) 前进侧A钩状200倍下显微图

(f) 焊缝中心200倍下C弱连接缺陷图 (g) 后退侧B钩状200倍下显微图

C

A

A

C

B

(a) 50× (b) 30×

B

(c) 50× (d) 50×

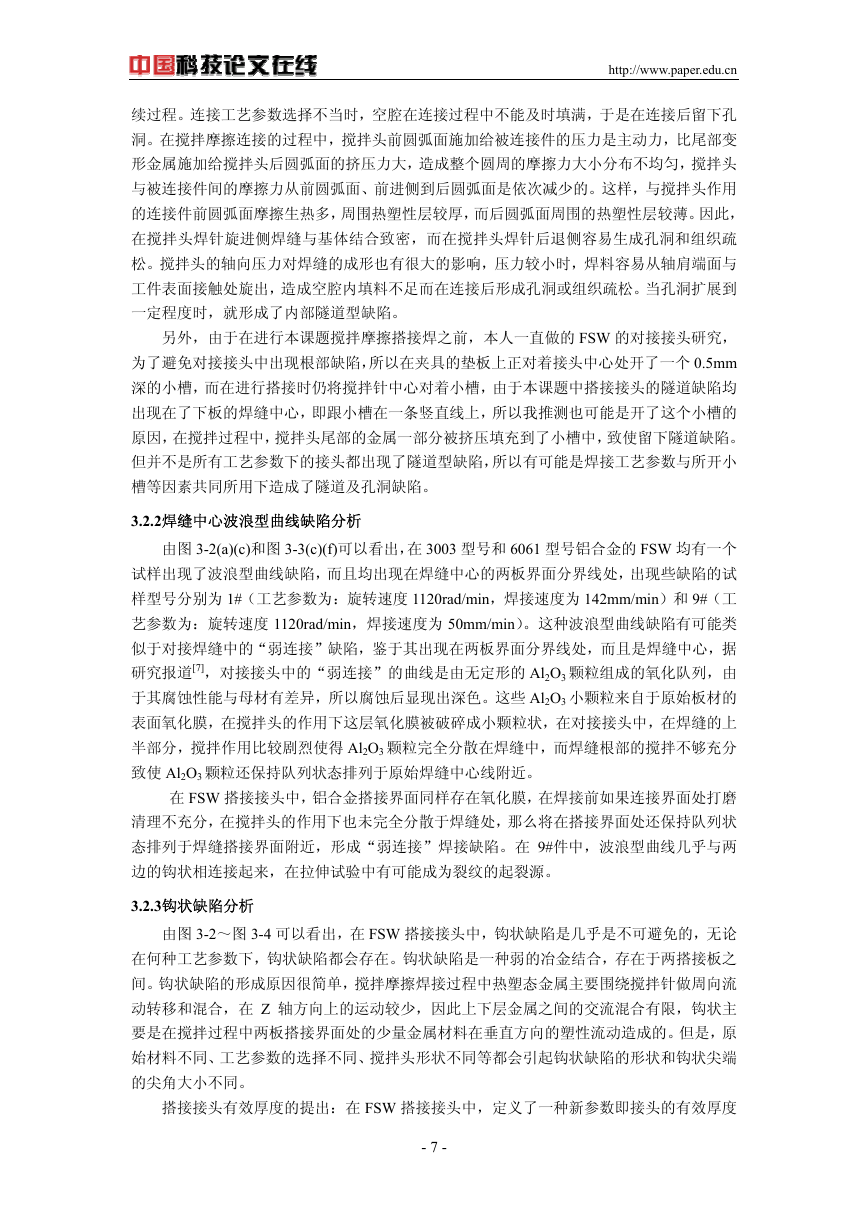

图3-4 7075铝合金13#试样的FSW搭接接头的内部缺陷

(a)内部隧道型缺陷及疏松C缺陷图 (b) 焊缝宏观形貌图

(c) 前进侧 A 钩状 50 倍下显微图 (d) 后退侧 B 钩状 50 倍下显微图

3.2.1内部孔洞及隧道型缺陷分析

如图 3-4(a)所示,在 7075 的 FSW 搭接接头试样中出现隧道及内部孔洞疏松缺陷的情况,

而且隧道缺陷总出现在下板的焊缝中心。在搅拌摩擦搭接焊的过程中,搅拌头与工件间摩擦

热足够高时,可以在搅拌针周围形成一层热塑性层,当搅拌头向前行走时,在搅拌针后方形

成空腔,由于垫板和搅拌头轴肩的密封挤压作用,热塑性金属向后方流动并填满空腔。实际

上,空腔的产生和封闭几乎是同时发生的,即接头的形成是一个空腔不断产生并被填充的连

- 6 -

�

http://www.paper.edu.cn

续过程。连接工艺参数选择不当时,空腔在连接过程中不能及时填满,于是在连接后留下孔

洞。在搅拌摩擦连接的过程中,搅拌头前圆弧面施加给被连接件的压力是主动力,比尾部变

形金属施加给搅拌头后圆弧面的挤压力大,造成整个圆周的摩擦力大小分布不均匀,搅拌头

与被连接件间的摩擦力从前圆弧面、前进侧到后圆弧面是依次减少的。这样,与搅拌头作用

的连接件前圆弧面摩擦生热多,周围热塑性层较厚,而后圆弧面周围的热塑性层较薄。因此,

在搅拌头焊针旋进侧焊缝与基体结合致密,而在搅拌头焊针后退侧容易生成孔洞和组织疏

松。搅拌头的轴向压力对焊缝的成形也有很大的影响,压力较小时,焊料容易从轴肩端面与

工件表面接触处旋出,造成空腔内填料不足而在连接后形成孔洞或组织疏松。当孔洞扩展到

一定程度时,就形成了内部隧道型缺陷。

另外,由于在进行本课题搅拌摩擦搭接焊之前,本人一直做的 FSW 的对接接头研究,

为了避免对接接头中出现根部缺陷,所以在夹具的垫板上正对着接头中心处开了一个 0.5mm

深的小槽,而在进行搭接时仍将搅拌针中心对着小槽,由于本课题中搭接接头的隧道缺陷均

出现在了下板的焊缝中心,即跟小槽在一条竖直线上,所以我推测也可能是开了这个小槽的

原因,在搅拌过程中,搅拌头尾部的金属一部分被挤压填充到了小槽中,致使留下隧道缺陷。

但并不是所有工艺参数下的接头都出现了隧道型缺陷,所以有可能是焊接工艺参数与所开小

槽等因素共同所用下造成了隧道及孔洞缺陷。

3.2.2焊缝中心波浪型曲线缺陷分析

由图 3-2(a)(c)和图 3-3(c)(f)可以看出,在 3003 型号和 6061 型号铝合金的 FSW 均有一个

试样出现了波浪型曲线缺陷,而且均出现在焊缝中心的两板界面分界线处,出现些缺陷的试

样型号分别为 1#(工艺参数为:旋转速度 1120rad/min,焊接速度为 142mm/min)和 9#(工

艺参数为:旋转速度 1120rad/min,焊接速度为 50mm/min)。这种波浪型曲线缺陷有可能类

似于对接焊缝中的“弱连接”缺陷,鉴于其出现在两板界面分界线处,而且是焊缝中心,据

研究报道[7],对接接头中的“弱连接”的曲线是由无定形的 Al2O3 颗粒组成的氧化队列,由

于其腐蚀性能与母材有差异,所以腐蚀后显现出深色。这些 Al2O3 小颗粒来自于原始板材的

表面氧化膜,在搅拌头的作用下这层氧化膜被破碎成小颗粒状,在对接接头中,在焊缝的上

半部分,搅拌作用比较剧烈使得 Al2O3 颗粒完全分散在焊缝中,而焊缝根部的搅拌不够充分

致使 Al2O3 颗粒还保持队列状态排列于原始焊缝中心线附近。

在 FSW 搭接接头中,铝合金搭接界面同样存在氧化膜,在焊接前如果连接界面处打磨

清理不充分,在搅拌头的作用下也未完全分散于焊缝处,那么将在搭接界面处还保持队列状

态排列于焊缝搭接界面附近,形成“弱连接”焊接缺陷。在 9#件中,波浪型曲线几乎与两

边的钩状相连接起来,在拉伸试验中有可能成为裂纹的起裂源。

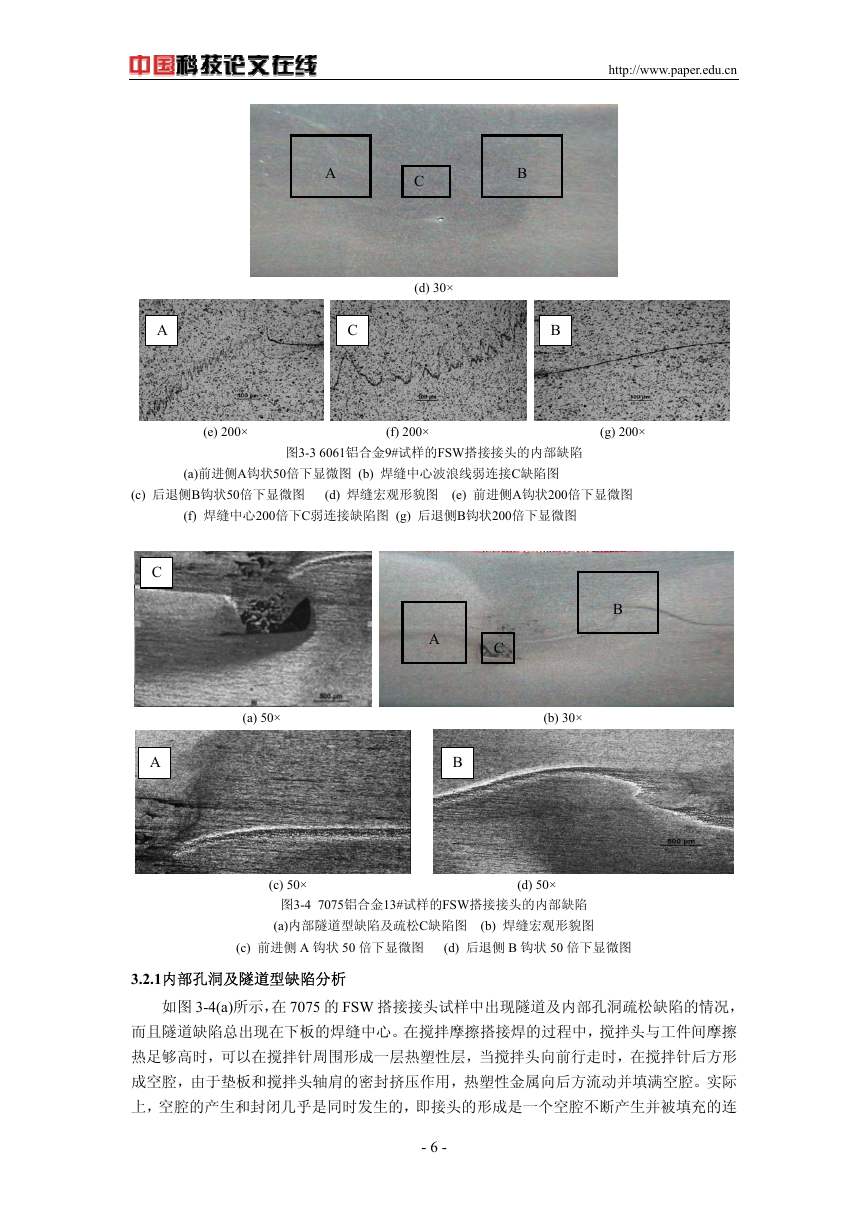

3.2.3钩状缺陷分析

由图 3-2~图 3-4 可以看出,在 FSW 搭接接头中,钩状缺陷是几乎是不可避免的,无论

在何种工艺参数下,钩状缺陷都会存在。钩状缺陷是一种弱的冶金结合,存在于两搭接板之

间。钩状缺陷的形成原因很简单,搅拌摩擦焊接过程中热塑态金属主要围绕搅拌针做周向流

动转移和混合,在 Z 轴方向上的运动较少,因此上下层金属之间的交流混合有限,钩状主

要是在搅拌过程中两板搭接界面处的少量金属材料在垂直方向的塑性流动造成的。但是,原

始材料不同、工艺参数的选择不同、搅拌头形状不同等都会引起钩状缺陷的形状和钩状尖端

的尖角大小不同。

搭接接头有效厚度的提出:在 FSW 搭接接头中,定义了一种新参数即接头的有效厚度

- 7 -

�

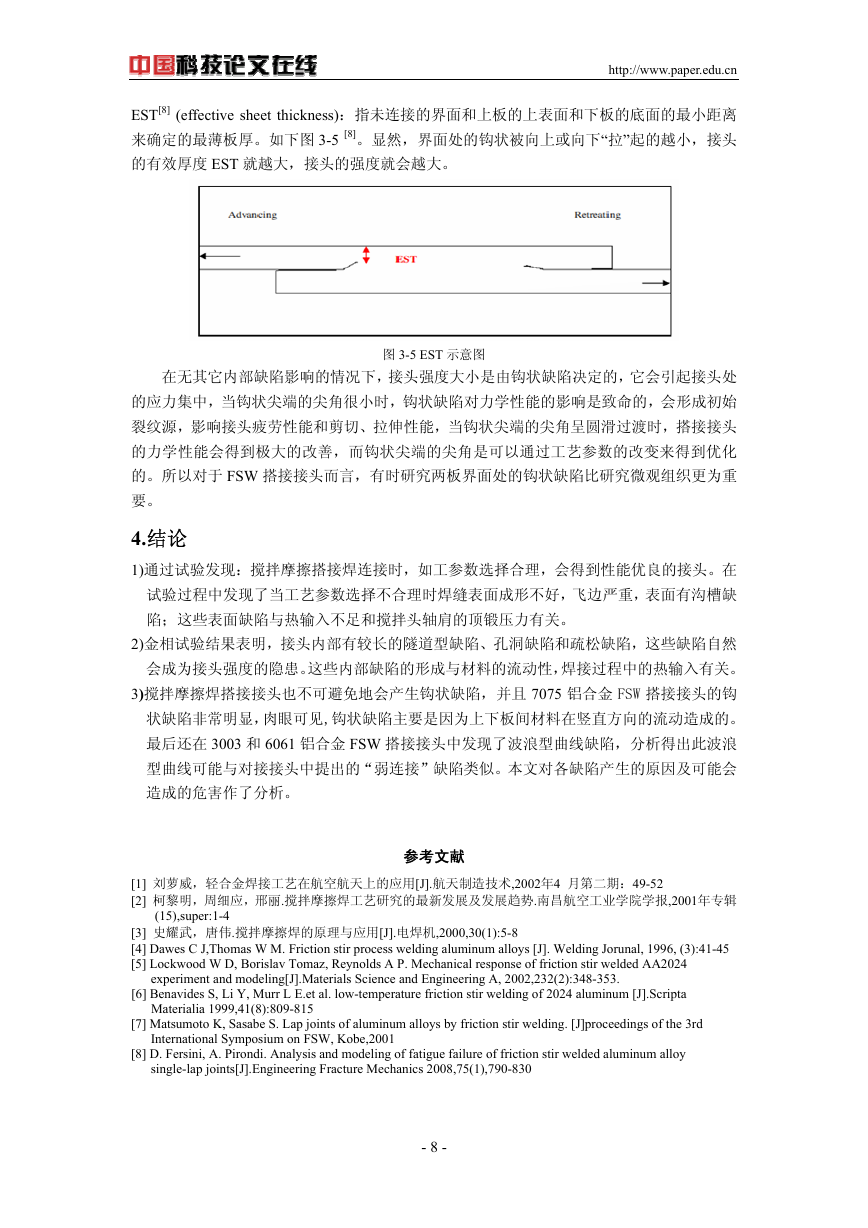

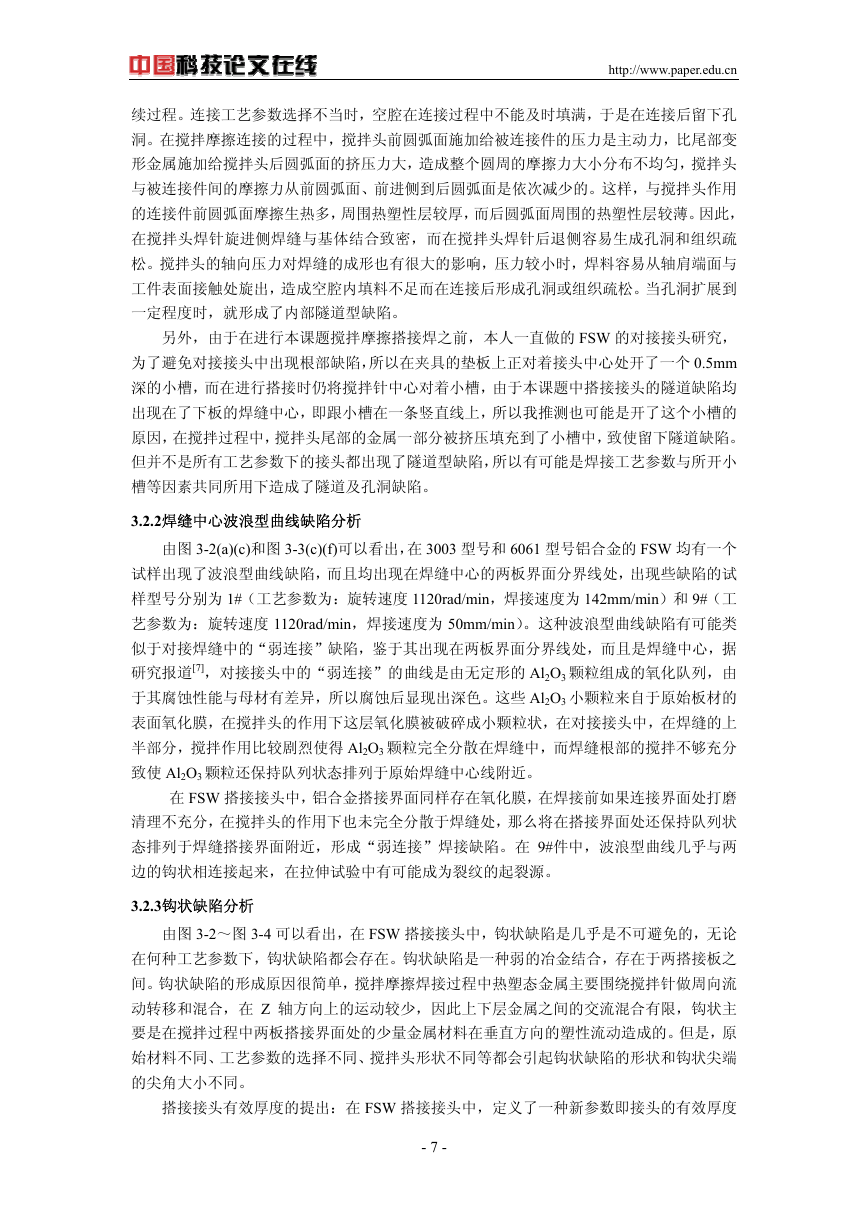

EST[8] (effective sheet thickness):指未连接的界面和上板的上表面和下板的底面的最小距离

来确定的最薄板厚。如下图 3-5 [8]。显然,界面处的钩状被向上或向下“拉”起的越小,接头

的有效厚度 EST 就越大,接头的强度就会越大。

http://www.paper.edu.cn

图 3-5 EST 示意图

在无其它内部缺陷影响的情况下,接头强度大小是由钩状缺陷决定的,它会引起接头处

的应力集中,当钩状尖端的尖角很小时,钩状缺陷对力学性能的影响是致命的,会形成初始

裂纹源,影响接头疲劳性能和剪切、拉伸性能,当钩状尖端的尖角呈圆滑过渡时,搭接接头

的力学性能会得到极大的改善,而钩状尖端的尖角是可以通过工艺参数的改变来得到优化

的。所以对于 FSW 搭接接头而言,有时研究两板界面处的钩状缺陷比研究微观组织更为重

要。

4.结论

1)通过试验发现:搅拌摩擦搭接焊连接时,如工参数选择合理,会得到性能优良的接头。在

试验过程中发现了当工艺参数选择不合理时焊缝表面成形不好,飞边严重,表面有沟槽缺

陷;这些表面缺陷与热输入不足和搅拌头轴肩的顶锻压力有关。

2)金相试验结果表明,接头内部有较长的隧道型缺陷、孔洞缺陷和疏松缺陷,这些缺陷自然

会成为接头强度的隐患。这些内部缺陷的形成与材料的流动性,焊接过程中的热输入有关。

3)搅拌摩擦焊搭接接头也不可避免地会产生钩状缺陷,并且 7075 铝合金 FSW 搭接接头的钩

状缺陷非常明显,肉眼可见,钩状缺陷主要是因为上下板间材料在竖直方向的流动造成的。

最后还在 3003 和 6061 铝合金 FSW 搭接接头中发现了波浪型曲线缺陷,分析得出此波浪

型曲线可能与对接接头中提出的“弱连接”缺陷类似。本文对各缺陷产生的原因及可能会

造成的危害作了分析。

参考文献

[1] 刘萝威,轻合金焊接工艺在航空航天上的应用[J].航天制造技术,2002年4 月第二期:49-52

[2] 柯黎明,周细应,邢丽.搅拌摩擦焊工艺研究的最新发展及发展趋势.南昌航空工业学院学报,2001年专辑

(15),super:1-4

[3] 史耀武,唐伟.搅拌摩擦焊的原理与应用[J].电焊机,2000,30(1):5-8

[4] Dawes C J,Thomas W M. Friction stir process welding aluminum alloys [J]. Welding Jorunal, 1996, (3):41-45

[5] Lockwood W D, Borislav Tomaz, Reynolds A P. Mechanical response of friction stir welded AA2024

experiment and modeling[J].Materials Science and Engineering A, 2002,232(2):348-353.

[6] Benavides S, Li Y, Murr L E.et al. low-temperature friction stir welding of 2024 aluminum [J].Scripta

Materialia 1999,41(8):809-815

[7] Matsumoto K, Sasabe S. Lap joints of aluminum alloys by friction stir welding. [J]proceedings of the 3rd

International Symposium on FSW, Kobe,2001

[8] D. Fersini, A. Pirondi. Analysis and modeling of fatigue failure of friction stir welded aluminum alloy

single-lap joints[J].Engineering Fracture Mechanics 2008,75(1),790-830

- 8 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc