[原创]MRP 原理之实例讲解

发布者 程翔

2010-11-5 16:21:16

快速回复 | 引用回复

搞企业管理,不管是人事、行政,还是财务、物流,都应该对 MRP 有所了解,进而对企业管

理有个完整的,尽管某些方面可能是肤浅的认识。但这种虽肤浅但完整的认识,对开展工

作,是有很大帮助的。

我通过各种渠道了解了一下 MRP,然后自己假想了一个实例,用手工进行 MRP 计算;然后

找了几家软件公司的 ERP 产品,包括用友、金蝶、神数的(SAP 和 ORACLE 没提供 DEMO),把

我假想的实例用软件实现了一次。运算结果完全一致(不同的软件一致,软件与手工一致)。

本文通过 MRP 实例,对 MRP 运算的逻辑进行介绍。

几个软件比较了一下,金蝶的界面做得相对简洁。下面我就用金蝶 K3V10.4,对 MRP 运

算进行一次实例演示。

MRP 运算包括 5 步:

1、确认外部需求

2、计算毛需求

3、计算净需求

4、计算计划订单量

5、投放产生三大任务单

先讲第 1 步:确认外部需求。

外部需求有两个来源:一是销售订单,一是产品预测单。销售订单是客观的、实实在在;

产品预测单是主观的、真真假假。

那外部需求怎么确认呢?以销售订单为准,还是以产品预测单为准?

可能有人会说,当然以实实在在的销售订单为准,哪能以真真假假的产品预测单为准?

这个不尽然。

以销售订单为准,企业有订单就干,没有订单就闲,导致生产不均衡,资源浪费大;而且

订单如果交期紧,临时抱佛脚,是否来得及生产都是问题。

那以产品预测单为准呢?也不行。预测多了,生产出的东西积压;预测少了,生产出的东

西短缺。谁又敢说自己的预测 100%准确呢?

�

那怎么办?丰田发动机早就思考过这个问题。我去广州南沙的丰田发动机调研信息化建设

情况,顺路去天后宫游玩。站在“千里眼”和“顺风耳”两尊神像之间,面对泠汀,背靠妈祖,

久久回味。

可能有人不相信,本田发动机用的是金蝶 K3 软件,包括计划、生产、财务等模块。(这

不算做广告吧?我可不是金蝶的呀。版主置顶的“警告广告贴发贴者”,后面三个感叹号,

尽管尚不清楚感叹号的数量是否代表严重级别,但也足够让人哆嗦的。)

他们是这样处理的:根据自己的产品预测单初步确认需求,然后将客户的销售订单与产品

预测单进行冲销。即结合销售订单和产品预测单确认外部需求。

例如:1 月 20 日有销售订单,数量 200;而对 2 月至 4 月的产品预测,数量是 120。那

么,年初就根据 120 先进行生产,然后将订单与预测单数量进行冲销(200-120=80),

外部需求就是 120+80=200。

在进行冲销时,有这么一个问题:销售订单是一个时点的概念,而产品预测是一个期间概

念。这时,就需要将产品预测单的期间转化为时点,通常以期初作为其时点。

在进行冲销时,还有这么一个问题:就是销售订单冲销产品预测单的范围。这个由用户指

定。例如,向前冲销 N 天;向后冲销 N 天;先向前冲 N 天,再向后冲 N 天;或先向后冲

N 天,再向前冲 N 天。意思就是在什么范围的产品预测单,需要用销售订单冲销掉。

如图:

选择向后冲销 15 天,则外部需求=120+(200-120)=200

这样,产品预测单一下子全被销售订单冲销光了,包括 3 月和 4 月的。难道 3 月和 4 月就

没有需求吗?当然不是。这就产生了一个均化的概念。

我们将预测单进行均化(均化可选择月均化、周均化、日均化)。我们选择月均化,2 月

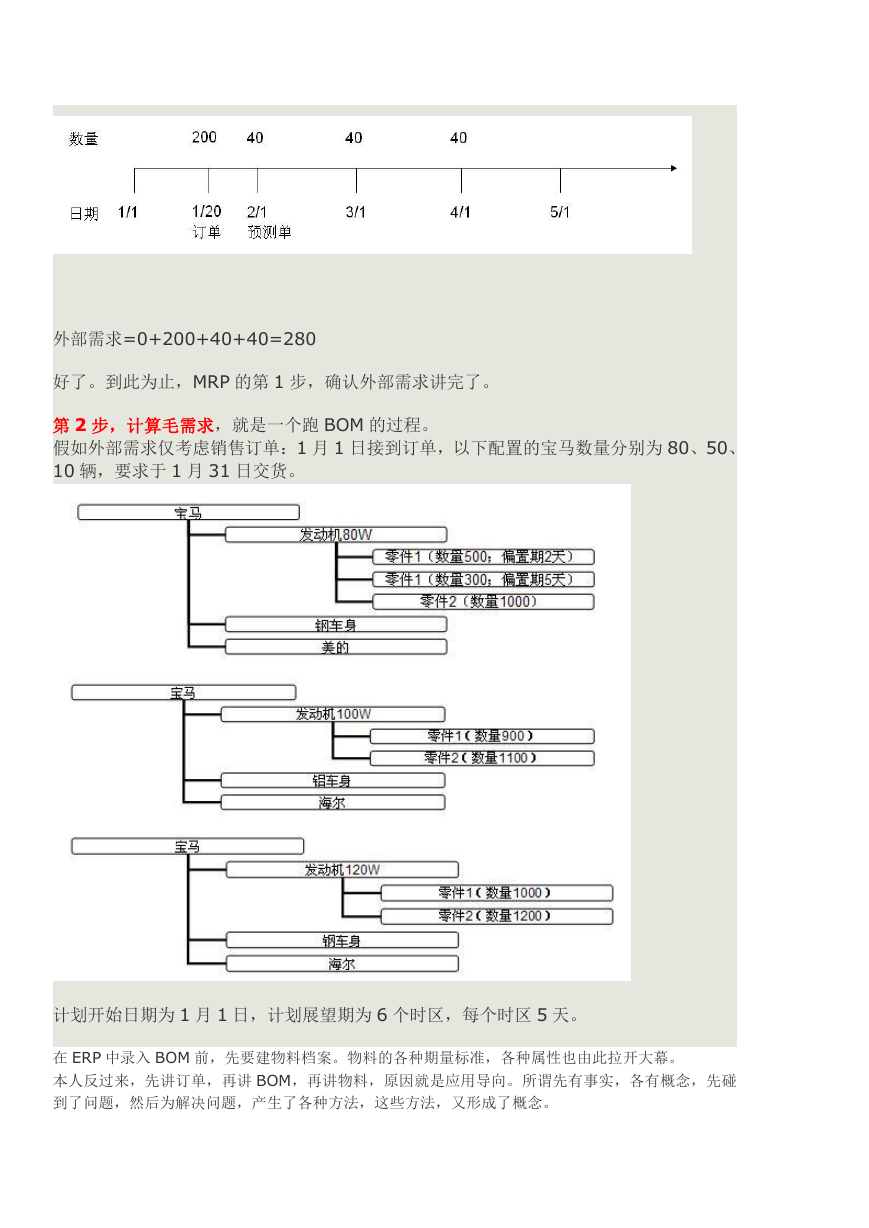

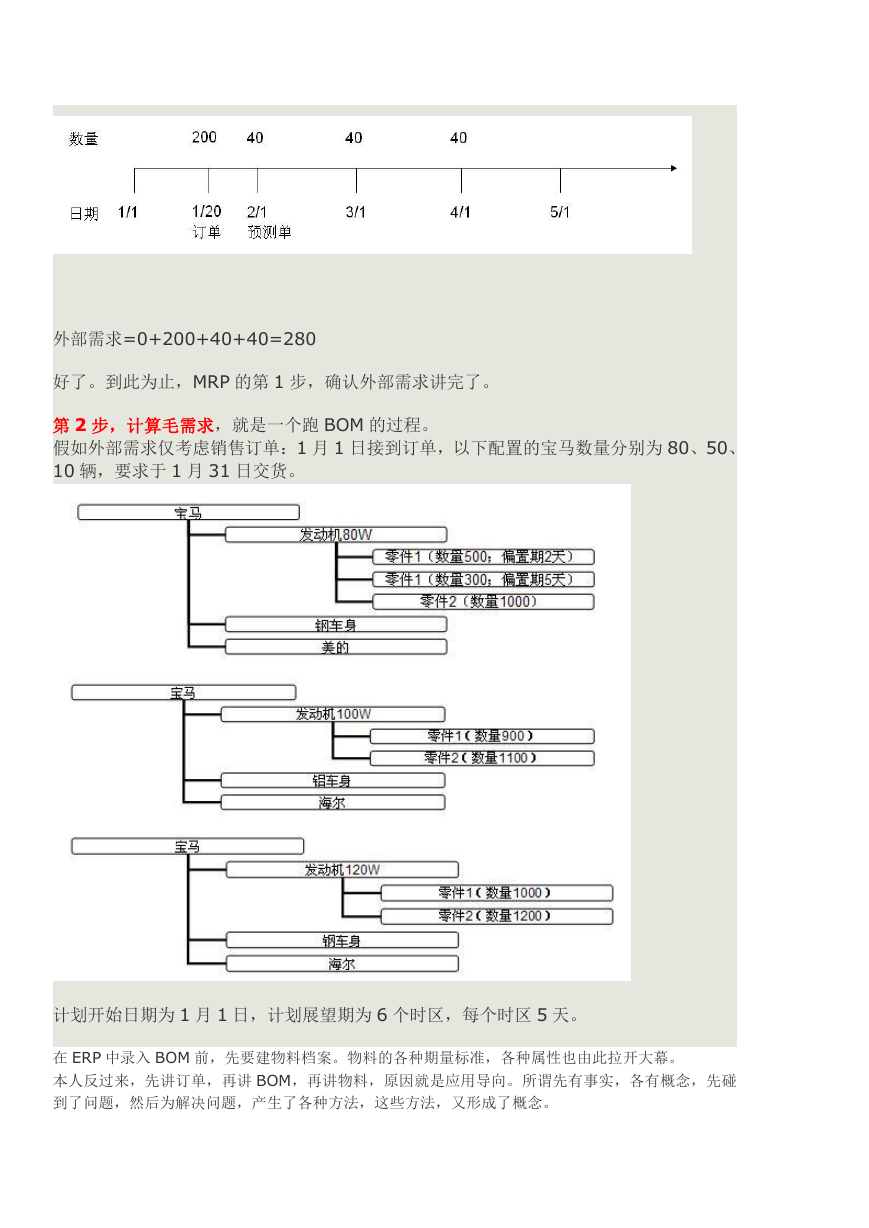

1 日的数量 120,就变成了 2/1、3/1、4/1 分别数量为 40、40、40。如图:

这样,如果再冲销,仍然选择向后冲销 15 天,则外部需求=40+(200-40)+40+40=

280。

将销售订单与产品预测单进行冲销,是将主观的真真假假的模糊的东西用客观的实实在在

的清晰的东西替代,用户可选择替代范围。

�

这是一种方法,类似于火拼。

还有一种方法,类似于分治。

在分治前,要有分治的标志。分治的标志,就是时界。

例如,宝马汽车厂,生产宝马的各项准备工作(如发动机等零件)都做好了,这时一声哨

响,开始装配宝马。这个装配宝马的时间,就是总装提前期(假设是 15 天)。

而发动机等零件不会伸手就来,它的采购是需要时间的,这就是采购提前期(假设是 25

天)。宝马的总装提前期加上发动机等零件的采购提前期,就是宝马的累计提前期(15+

25=40 天)。

我们将总装提前期,大概算做需求时界;

我们将累计提前期,大概算做计划时界。

需求时界与计划时界,就是分治标志。

在需求时界(15 天)以内的,我们取销售订单做为外部需求。

它说明发动机等零件已经到位,宝马已开始总装,这时的计划不得更改。所以需求时界又

称为冻结时栅。

在需求时界与计划时界之间(15 至 40 天)的,我们取订单与预测单孰大作为外部需求。

它说明虽然宝马还没有开始装配,但发动机等零件已经开始采购,这时计划的更改应该慎

重。所以计划时界又称为协议时栅。

在计划时界(40 天)以外的,我们取预测单做为外部需求。

它说明不仅宝马还没有开始装配,连发动机等零件还没有开始采购,这时的计划想怎么改

就怎么改。

这样的分治,体现出计划的准确性随时间不同而不同,一般是越近越准确。

当我们以销售订单和产品预测单作为外部需求来源,并考虑需求时界和计划时界时:

外部需求=0(15 天以内的订单)+200(15 至 40 天之间取订单与预测单孰大)+0(4

0 天以外的预测单)=200

当预测单均化后,如图:

�

外部需求=0+200+40+40=280

好了。到此为止,MRP 的第 1 步,确认外部需求讲完了。

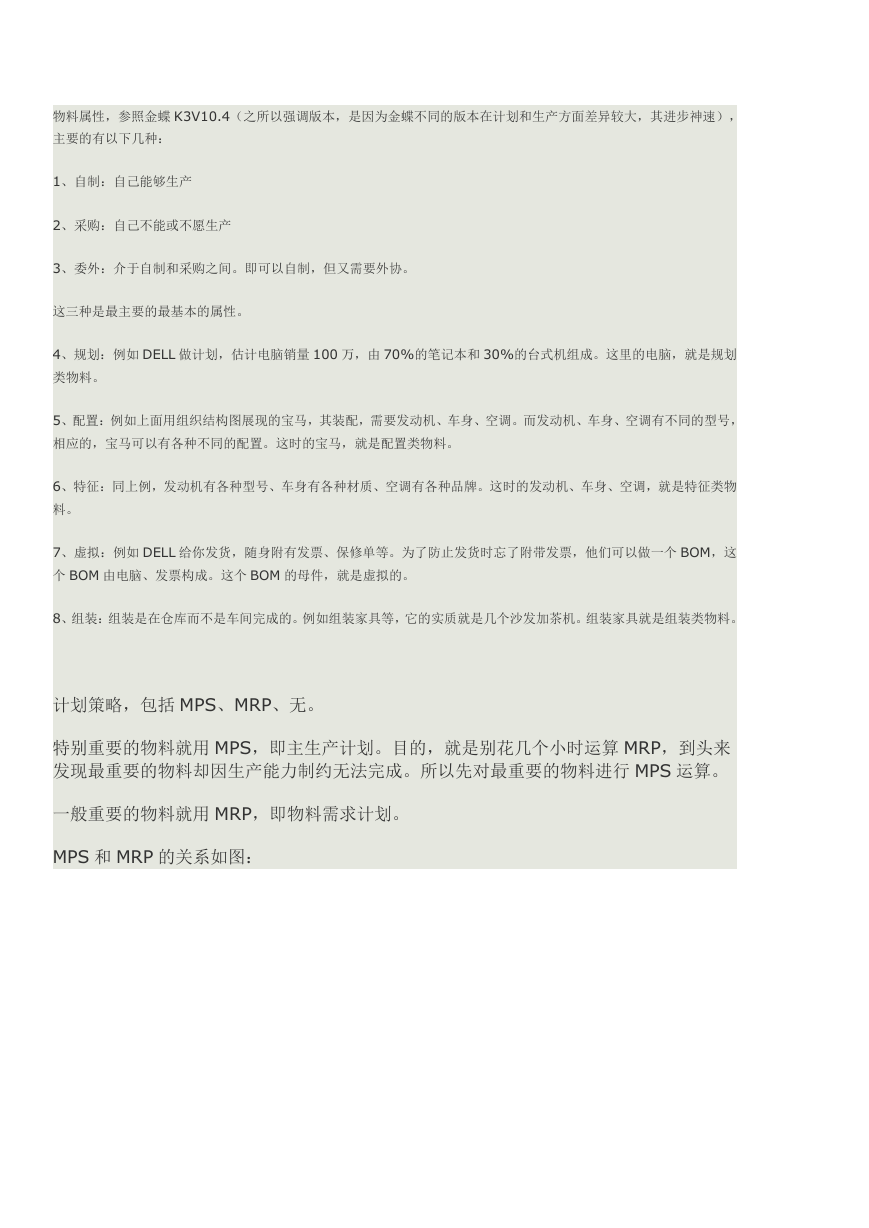

第 2 步,计算毛需求,就是一个跑 BOM 的过程。

假如外部需求仅考虑销售订单:1 月 1 日接到订单,以下配置的宝马数量分别为 80、50、

10 辆,要求于 1 月 31 日交货。

计划开始日期为 1 月 1 日,计划展望期为 6 个时区,每个时区 5 天。

在 ERP 中录入 BOM 前,先要建物料档案。物料的各种期量标准,各种属性也由此拉开大幕。

本人反过来,先讲订单,再讲 BOM,再讲物料,原因就是应用导向。所谓先有事实,各有概念,先碰

到了问题,然后为解决问题,产生了各种方法,这些方法,又形成了概念。

�

大学教授们相反,先讲概念,再讲方法,再讲应用。完全颠倒了。

包括线性代数、矩阵计算,很多数学高手得心应手,但矩阵的业务意义,相加相乘相除,与诸葛亮变换

八卦阵的相通之处,却不理会(当然,我也不能体会。其境界身不能至,心向往之)。难怪有人说,大

学教育,是往学生脑子里灌屎。

物料档案如下:

名称

宝马

物料属

性

计划

策略

订货策

略

固定

提前

期

变动

提前期

订货

间隔

期

固定/经

济

批量

变动提

前

期批量

再订

货点

配置类 MRP 批对批 5

自制 MRP 批对批 7

发动机 特征类 MRP 批对批 0

发动机

80W

发动机

100W 自制 MRP 批对批 7

发动机

120W

MRP 批对批 5

委外加

工

零件 1 外购 MRP 批对批 5

零件 2 外购 MRP 批对批 5

车身

特征类 MRP 批对批 0

钢车身 外购 MRP

铝车身 外购 MRP

固定批

量

固定批

量

5

5

特征类 MRP 批对批 0

5

期间订

货

再订货

5

点

固定

变动

提前期

提前期

0

0

空调

美的

海尔

外购 MRP

外购 MRP

名称

计划

物料属性

策略 订货策略

配置类 MRP 批对批 5

宝马

发动机 特征类 MRP 批对批 0

1

1

1000

1000

1

1

1

1

1

1

1

1

1

0

0

0

0

13.75 0

16.0830

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

10

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

100

100

0

0

100 100

0

0

固定/经济

订货

再订

批量

间隔期

货点

0

0

0

0

0

0

变动提前

期批量

1

1

�

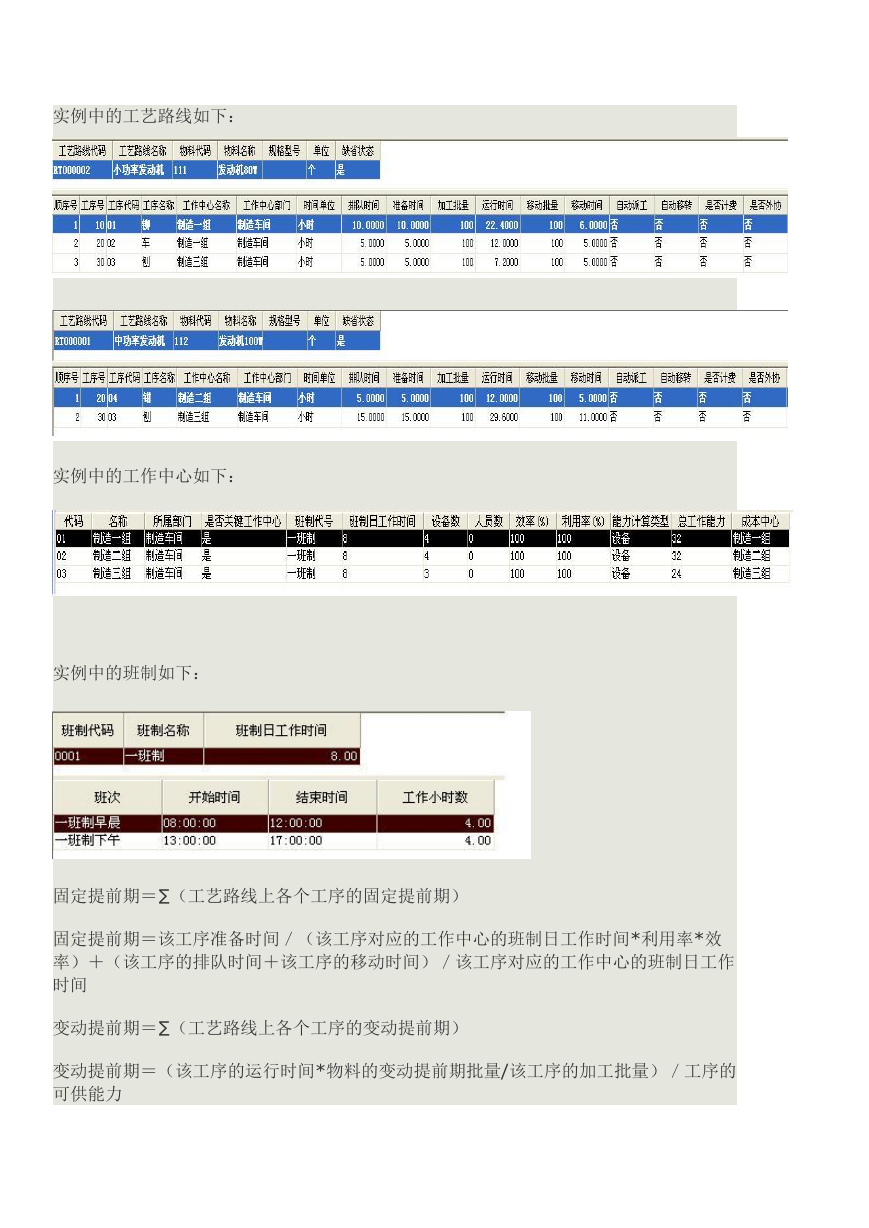

物料属性,参照金蝶 K3V10.4(之所以强调版本,是因为金蝶不同的版本在计划和生产方面差异较大,其进步神速),

主要的有以下几种:

1、自制:自己能够生产

2、采购:自己不能或不愿生产

3、委外:介于自制和采购之间。即可以自制,但又需要外协。

这三种是最主要的最基本的属性。

4、规划:例如 DELL 做计划,估计电脑销量 100 万,由 70%的笔记本和 30%的台式机组成。这里的电脑,就是规划

类物料。

5、配置:例如上面用组织结构图展现的宝马,其装配,需要发动机、车身、空调。而发动机、车身、空调有不同的型号,

相应的,宝马可以有各种不同的配置。这时的宝马,就是配置类物料。

6、特征:同上例,发动机有各种型号、车身有各种材质、空调有各种品牌。这时的发动机、车身、空调,就是特征类物

料。

7、虚拟:例如 DELL 给你发货,随身附有发票、保修单等。为了防止发货时忘了附带发票,他们可以做一个 BOM,这

个 BOM 由电脑、发票构成。这个 BOM 的母件,就是虚拟的。

8、组装:组装是在仓库而不是车间完成的。例如组装家具等,它的实质就是几个沙发加茶机。组装家具就是组装类物料。

计划策略,包括 MPS、MRP、无。

特别重要的物料就用 MPS,即主生产计划。目的,就是别花几个小时运算 MRP,到头来

发现最重要的物料却因生产能力制约无法完成。所以先对最重要的物料进行 MPS 运算。

一般重要的物料就用 MRP,即物料需求计划。

MPS 和 MRP 的关系如图:

�

MPS 和 MRP 仅仅运算对象不同,运算逻辑完全相同。

不重要物料就用无,即不做计划。

订货策略包括:

1、批对批:就是随时需要随时提供,需要多少提供多少。

2、固定批量:例如你去买一个螺丝,别人不卖。他说,要买就买 100 个。这个 100,就是固定批量。

3、期间订货:例如采购部门很有规律,对某一物料,总是间隔 10 天去采购。或者供应商很强势,你

平时上门找他订货,他懒得理你,要你每隔 10 天才能去采购一次,这就是期间订货。10 天,就是订

货间隔期。

4、再订货点:例如库存到了 50,就去订货。50,就是再订货点。

固定提前期和变动提前期,类似于财务的固定成本和变动成本的概念。

如果物料设置了工艺路线,那它的固定提前期和变动提前期是可以计算得出的。例如:

�

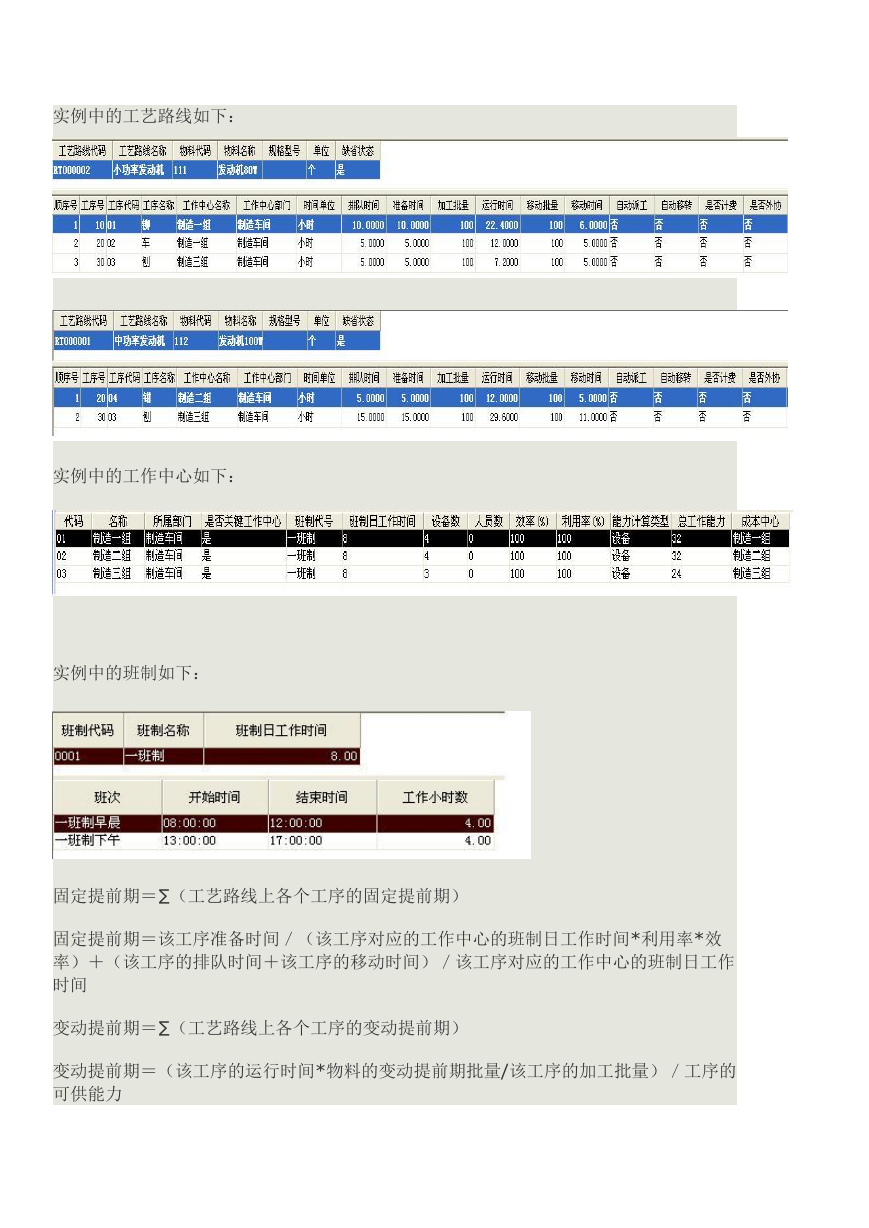

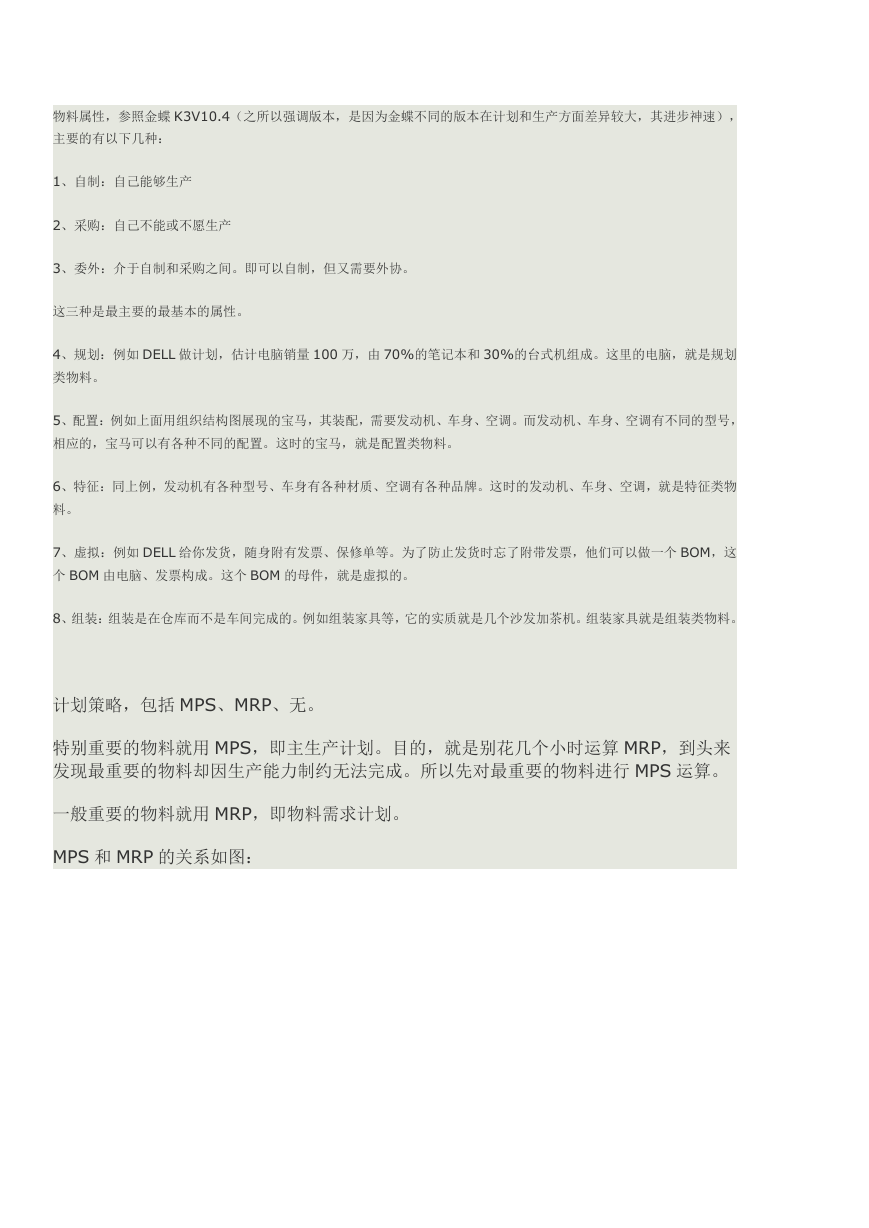

实例中的工艺路线如下:

实例中的工作中心如下:

实例中的班制如下:

固定提前期=∑(工艺路线上各个工序的固定提前期)

固定提前期=该工序准备时间/(该工序对应的工作中心的班制日工作时间*利用率*效

率)+(该工序的排队时间+该工序的移动时间)/该工序对应的工作中心的班制日工作

时间

变动提前期=∑(工艺路线上各个工序的变动提前期)

变动提前期=(该工序的运行时间*物料的变动提前期批量/该工序的加工批量)/工序的

可供能力

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc