四川师范大学工学院设计说明书

液压传动课程设计

---专用铣床液压系统设计

学

院

专

学

生

系

业

号

胡强

工学院

电气工程及其自动化

2007210112

指 导 教 师

隆泗

答 辩 日 期

- 1 -

�

目录

专用铣床动力滑台的设计

1、设计要求

2、负载与运动分析

一、题目 …………………………………………………………………………(1)

………………………………………………(1)

二、液压系统设计计算 ………………………………………………………(1)

……………………………………………(1)

(一)设计要求及工况分析

………………………………………………………(1)

……………………………………………(1)

…………………………………………………(1)

(1)工作负载

(2)摩擦负载

……………………………………………………(1)

(3)惯性负载 ………………………………………………………(1)

(4)运动时间

……………………………………………………(1)

(二)确定液压系统主要参数 ………………………………………………(2)

……………………………………………(3)

……………………………………………(3)

(三)拟定液压系统原理图 …………………………………………………(5)

…………………………………………………(5)

(1)选择调速回路 …………………………………………………(6)

(2)选择油源形式 …………………………………………………(6)

(3)选择快速运动和换向回路 ……………………………………(6)

(4)选择速度换接回路

…………………………………………(6)

………………………………………(6)

(5)选择调压和卸荷回路

……………………………………………………(7)

(四)计算和选择液压元件 …………………………………………………(8)

1、确定液压泵的规格和电动机功率 …………………………………(9)

………………………………(9)

(1)计算液压泵的最大工作压力

(2)计算液压泵的流量

…………………………………………(9)

(3)确定液压泵的规格和电动机功率 ……………………………(9)

………………………………………………………(10)

……………………………………………………………………(14)

………………………………………………………………(15)

三、附录与附图.附表

四、总结

五、参考文献

1、初选液压缸工作压力

2、计算液压缸主要尺寸

1、选择基本回路

2、组成液压系统

- 2 -

�

一、题目

专用铣床动力滑台液压系统设计

二、液压系统设计计算

(一)、设计要求及工况分析

1.设计要求

要求设计一专用铣床,其动力滑台实现的工作循环是:快进→工进→快退

→停止。主要参数与性能要求如下:切削阻力 FL=30kN;运动部件所受重力

G=5500N;快进、快退速度1= 3 =4.5m/s,工进速度2 =60-1000mm/min;快进

行程 L1=250mm,工进行程 L2=150mm;往复运动的加速、减速时间Δt=0.05s;工

作台采用平导轨,静摩擦系数μs=0.2,动摩擦系数μd=0.1。液压系统执行元件

选为液压缸。

2.负载与运动分析

(1) 工作负载 工作负载即为切削阻力 FL=30000N。

(2) 摩擦负载 摩擦负载即为导轨的摩擦阻力:

静摩擦阻力

F

FS

S

G

2.0

5500

1100

N

动摩擦阻力

F

fd

d

G

1.0

5500

550

N

(3) 惯性负载

GF

g

i

t

5500

8.9

4.5

05×60

.0

N

N842

(4) 运动时间

快进

t

1

L

1

v

1

10

250

60/5.4

3

3.3

s

工进

t

2

2

L

v

2

150

10

60/1.0

3

90

s

快退

t

3

L

2

L

1

v

3

400

10

60/5.4

3

3.5

s

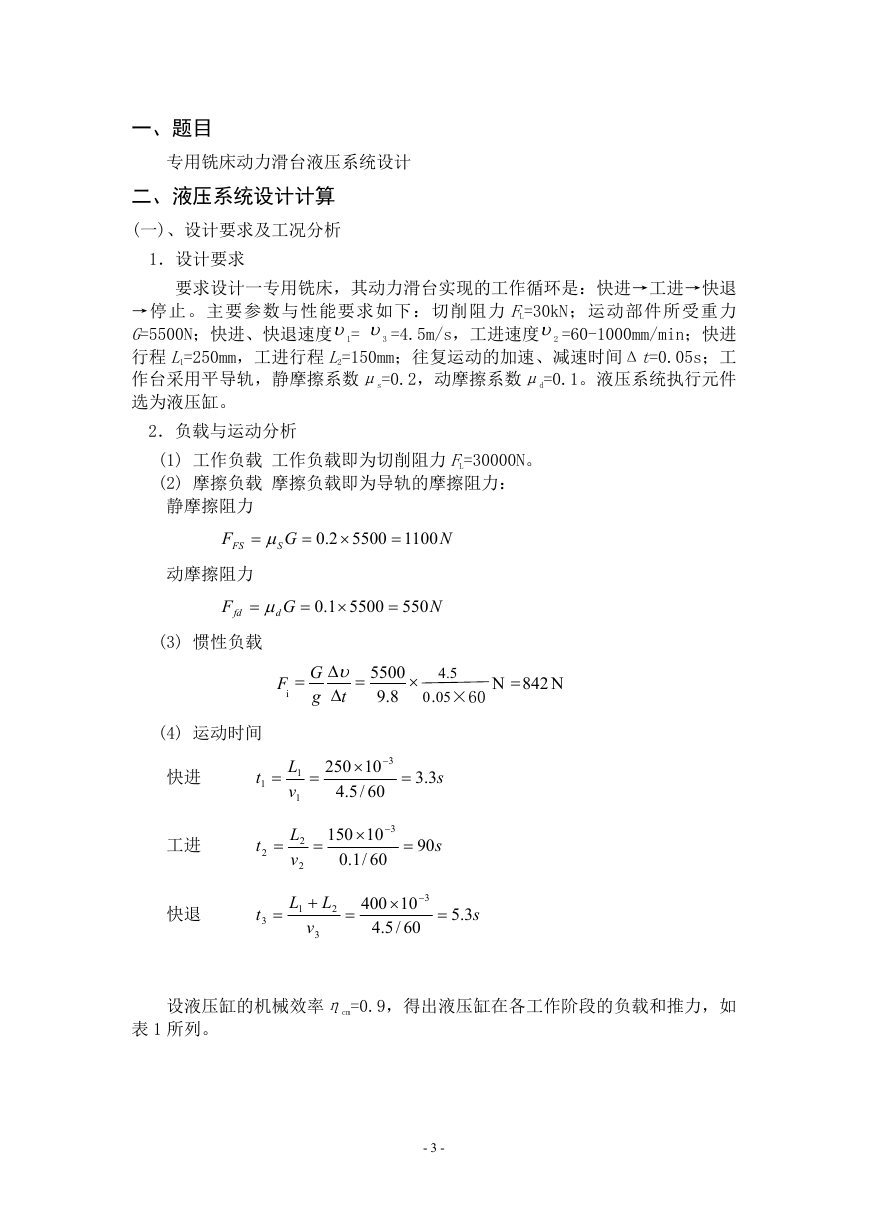

设液压缸的机械效率ηcm=0.9,得出液压缸在各工作阶段的负载和推力,如

表 1 所列。

- 3 -

�

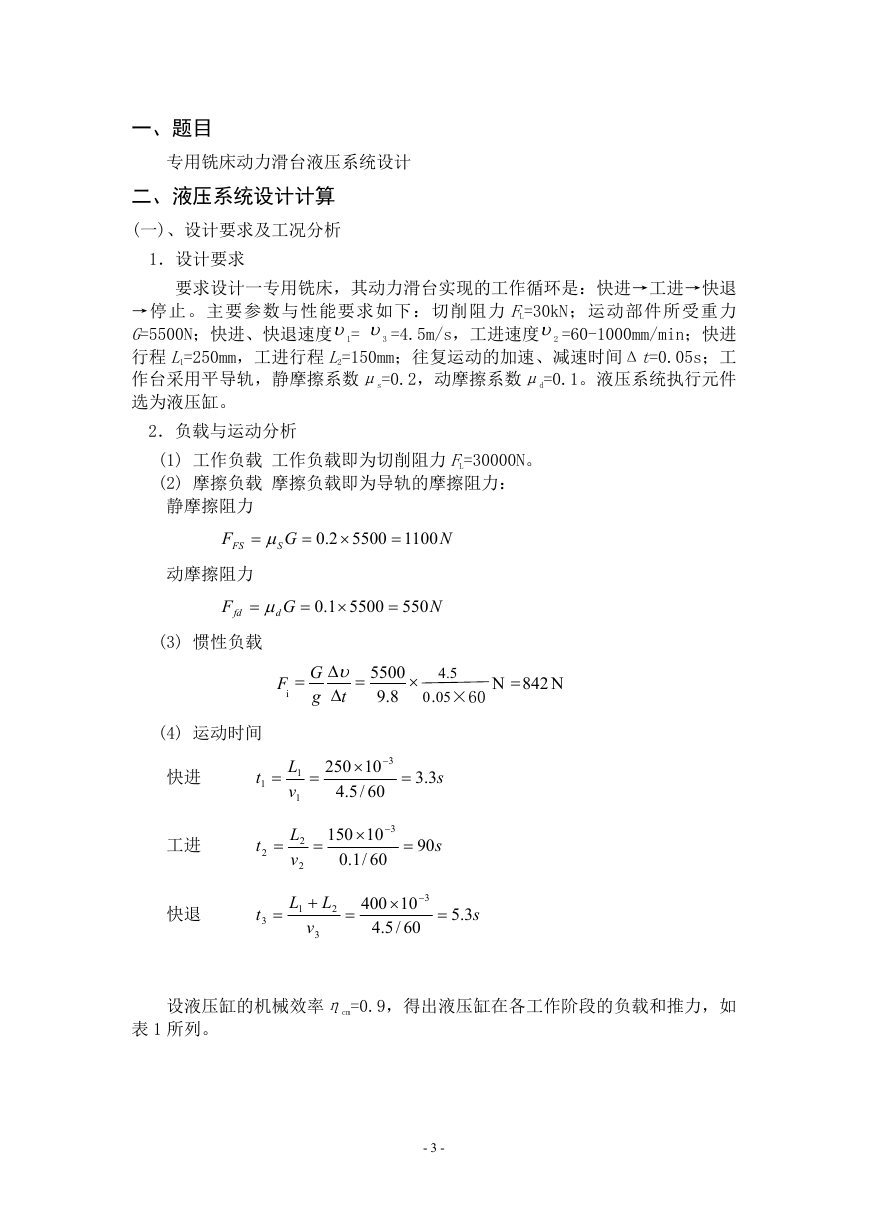

表 1 液压缸各阶段的负载和推力

工况

启

加

快

工

动

速

进

进

反向启动

加

快

速

退

FF

fd F

i

负载组成

fsFF

fdFF

fd F

L

fsFF

fdFF

FF

FF

fd F

i

液压缸负载 F/N 液压缸推力 F0=F/ηcm/N

1100

1392

550

30550

1100

1392

550

1222

1547

611

33944

1222

1547

611

根据液压缸在上述各阶段内的负载和运动时间,即可绘制出负载循环图 F-t

和速度循环图-t,如下图所示。

液压缸的负载图

液压缸的速度图

- 4 -

�

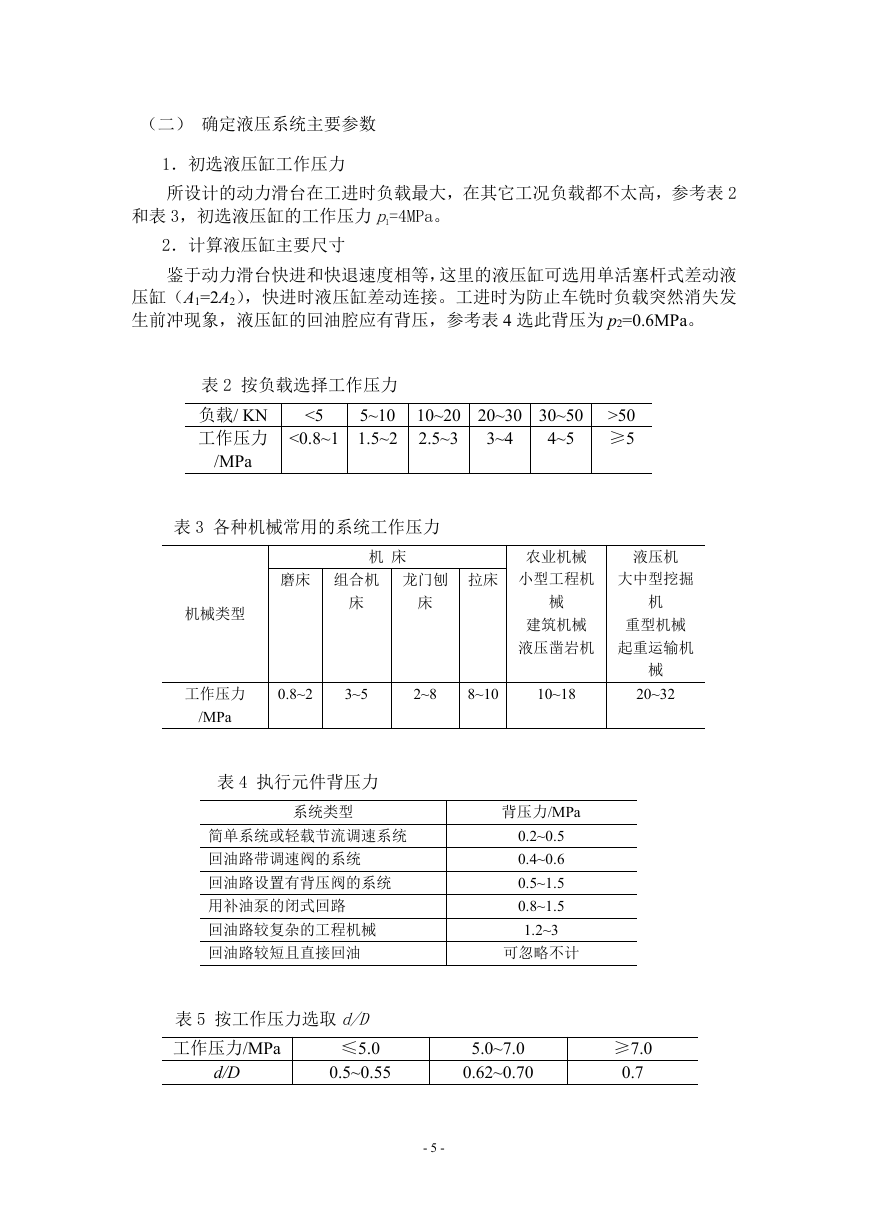

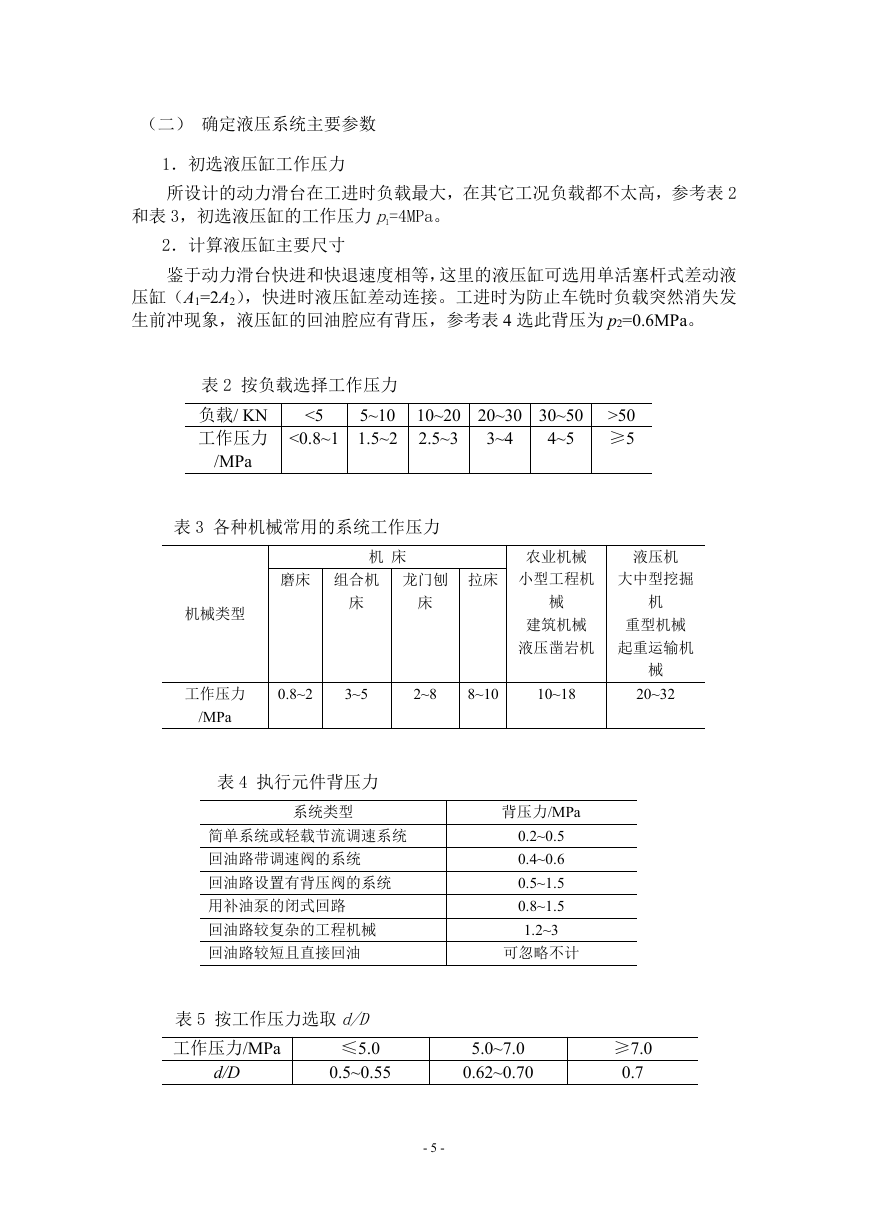

(二) 确定液压系统主要参数

1.初选液压缸工作压力

所设计的动力滑台在工进时负载最大,在其它工况负载都不太高,参考表 2

和表 3,初选液压缸的工作压力 p1=4MPa。

2.计算液压缸主要尺寸

鉴于动力滑台快进和快退速度相等,这里的液压缸可选用单活塞杆式差动液

压缸(A1=2A2),快进时液压缸差动连接。工进时为防止车铣时负载突然消失发

生前冲现象,液压缸的回油腔应有背压,参考表 4 选此背压为 p2=0.6MPa。

表 2 按负载选择工作压力

5~10

负载/ KN

1.5~2

工作压力

<0.8~1

/MPa

<5

10~20 20~30 30~50

2.5~3

>50

4~5 ≥5

3~4

表 3 各种机械常用的系统工作压力

机 床

农业机械

液压机

磨床 组合机

龙门刨

拉床

小型工程机

大中型挖掘

床

床

械

机

建筑机械

液压凿岩机

重型机械

起重运输机

0.8~2

3~5

2~8

8~10

10~18

械

20~32

机械类型

工作压力

/MPa

表 4 执行元件背压力

系统类型

背压力/MPa

简单系统或轻载节流调速系统

回油路带调速阀的系统

回油路设置有背压阀的系统

用补油泵的闭式回路

回油路较复杂的工程机械

回油路较短且直接回油

0.2~0.5

0.4~0.6

0.5~1.5

0.8~1.5

1.2~3

可忽略不计

表 5 按工作压力选取 d/D

工作压力/MPa

≤5.0

0.5~0.55

d/D

5.0~7.0

0.62~0.70

≥7.0

0.7

- 5 -

�

表 6 按速比要求确定 d/D

2/1

1.33

0.5

d/D

注:1—无杆腔进油时活塞运动速度;

2—有杆腔进油时活塞运动速度。

1.15

0.3

1.25

0.4

Ap

11

Ap

2

2

F

cm

由式

A

1

F

p

1

cm

(

得

)

p

2

2

则活塞直径

30550

6.0

2

4(9.0

1.46

0.55

1.61

0.62

2

0.71

m

2

92

m10

4

2

)

10

6

D

4

A

1

10

4

4

92

.0m

m108

108

mm

参考表 5 及表 6,得 d 0.71D=77mm,圆整后取标准数值得 D=110mm, d=80mm。

由此求得液压缸两腔的实际有效面积为

A

1

2

D

4

2

11.0

4

2

m

95

4

m10

2

A

2

4

2

(

D

d

2

)

4

11.0(

2

2

m)8.0

2

7.44

4

m10

2

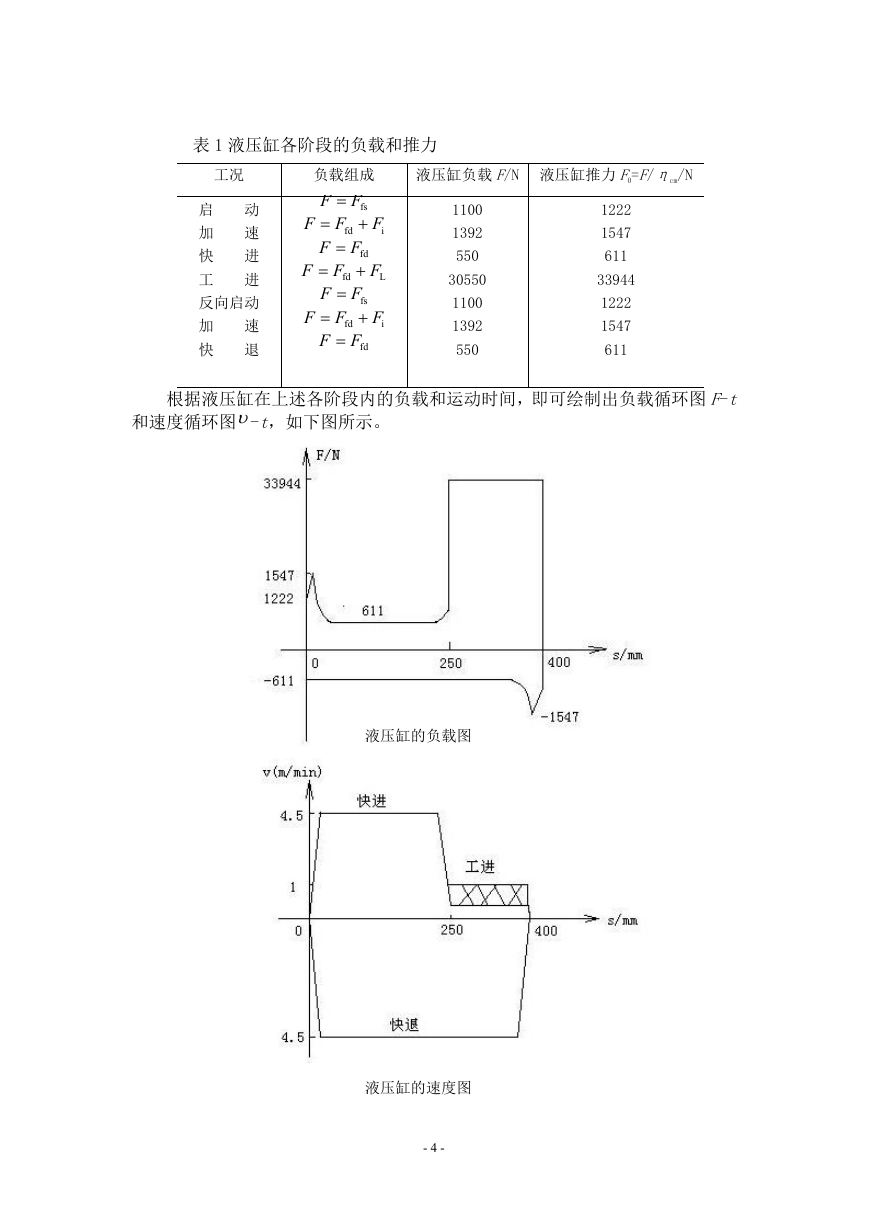

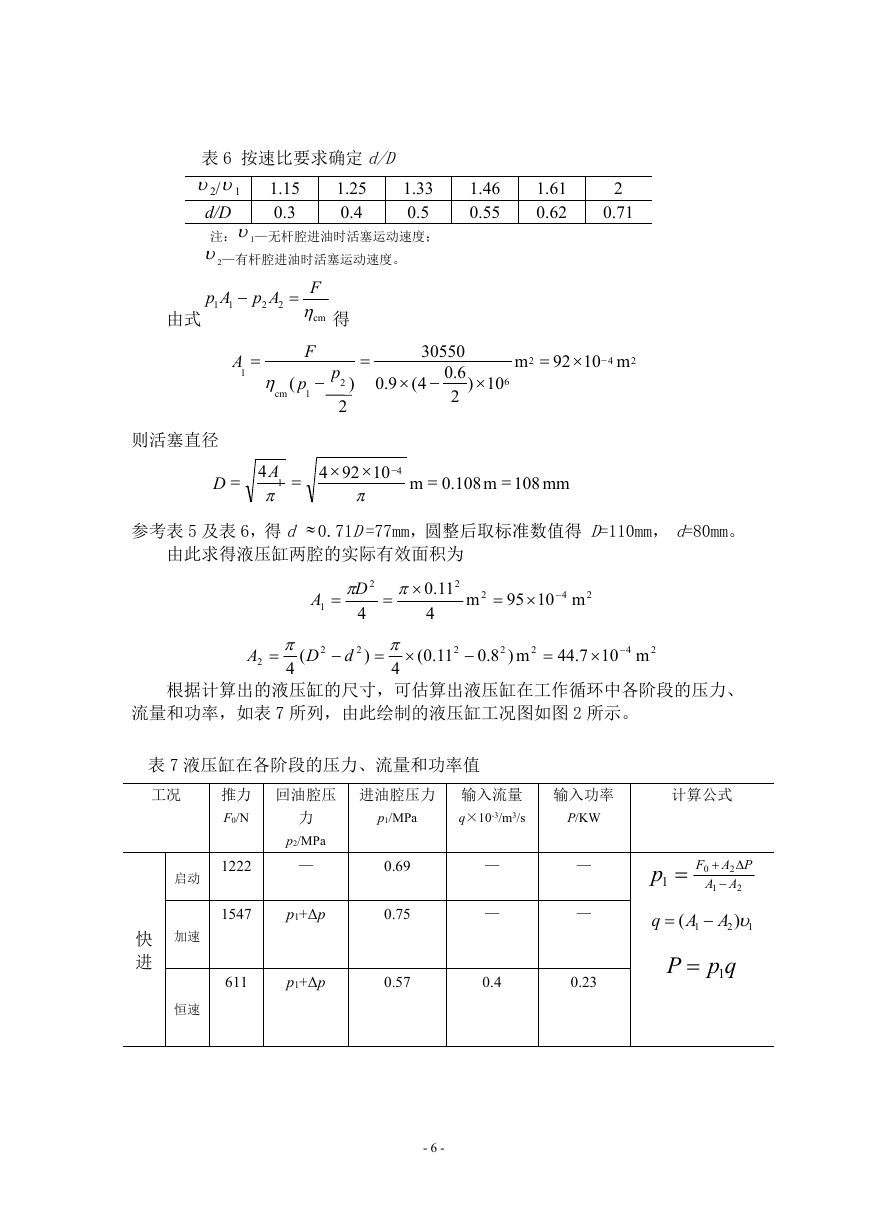

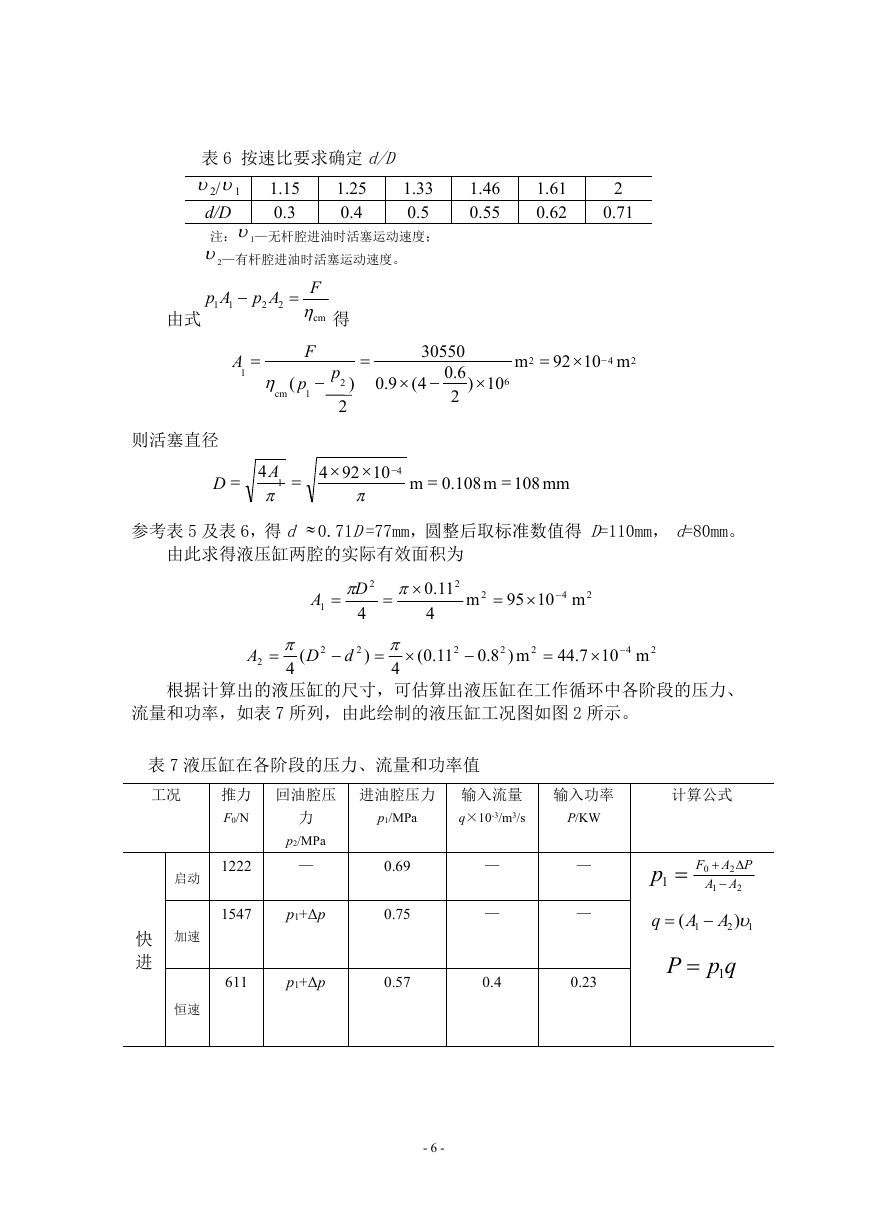

根据计算出的液压缸的尺寸,可估算出液压缸在工作循环中各阶段的压力、

流量和功率,如表 7 所列,由此绘制的液压缸工况图如图 2 所示。

表 7 液压缸在各阶段的压力、流量和功率值

回油腔压

进油腔压力

p1/MPa

0.69

0.75

输入流量

q×10-3/m3/s

—

—

0.4

输入功率

计算公式

P/KW

—

—

0.23

p

1

PA

F

0

2

AA

1

2

q

(

AA

1

1

)

2

qpP

1

推力

F0/N

1222

力

p2/MPa

—

1547

p1+Δp

工况

快

进

启动

加速

恒速

611

p1+Δp

0.57

- 6 -

�

p

1

工进 33944

0.6

3.86

0.061

1.58×10-2

Ap

F

2

2

0

A

1

21Aq

qpP

1

Ap

F

p

0

12

1

A

2

32Aq

qpP

1

注:1. Δp 为液压缸差动连接时,回油口到进油口之间的压力损失,取Δp=0.5MPa。

启动 1222

加速 1547

0.27

1.41

—

0.5

0.5

—

—

—

—

0.34

611

恒速

快

退

1.20

0.41

2. 快退时,液压缸有杆腔进油,压力为 p1,无杆腔回油,压力为 p2。

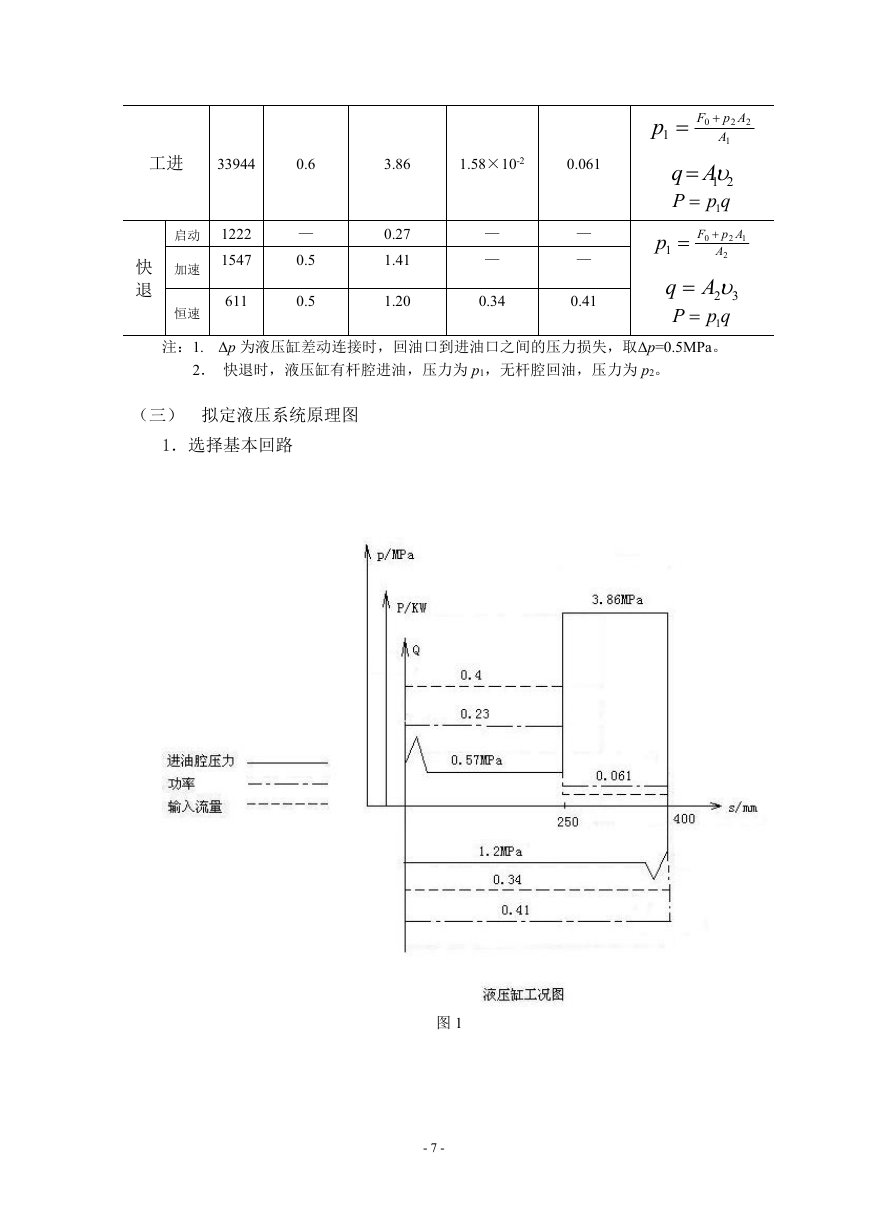

(三) 拟定液压系统原理图

1.选择基本回路

图 1

- 7 -

�

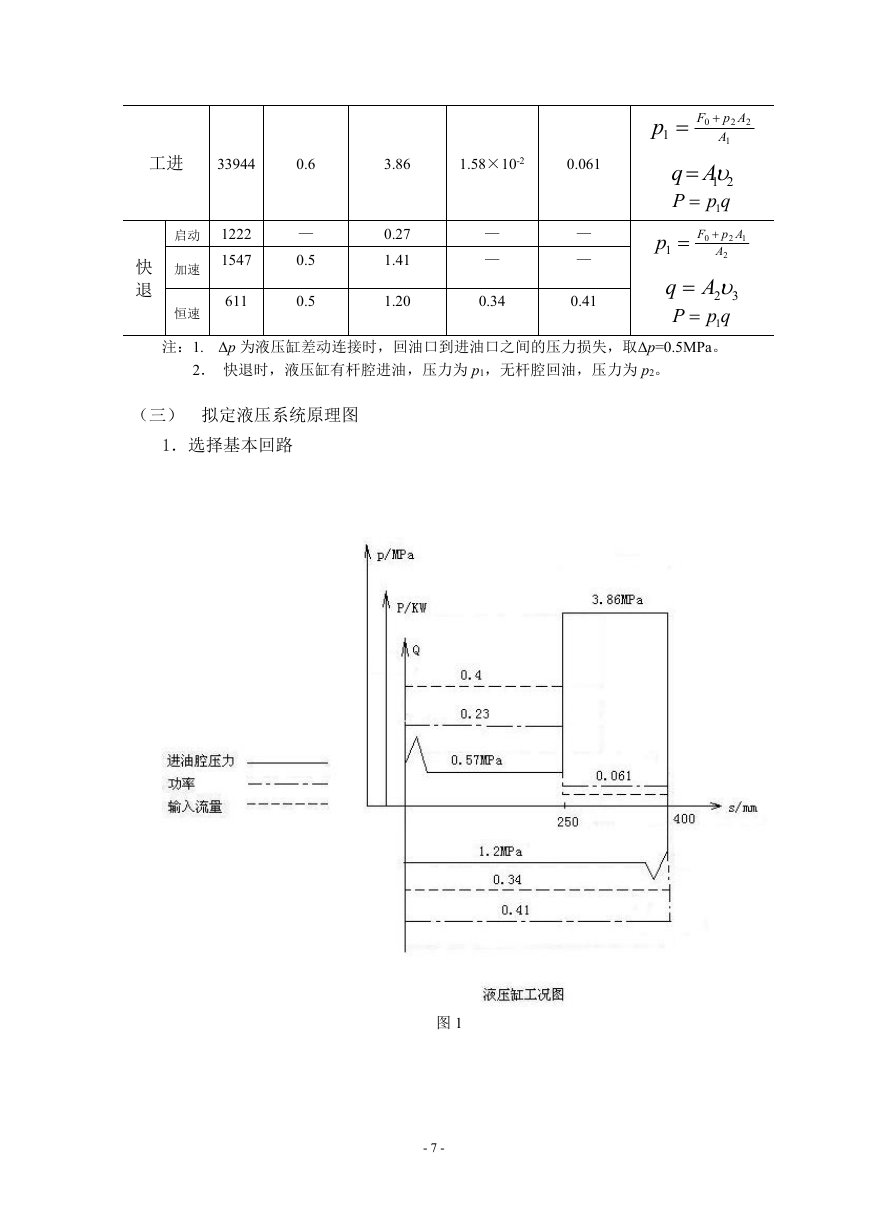

(1) 选择调速回路 由图 1 可知,这台机床液压系统功率较小,滑台运动速

度低,工作负载为阻力负载且工作中变化小,故可选用进口节流调速回路。为防

止铣完工件时负载突然消失引起运动部件前冲,在回油路上加背压阀。由于系统

选用节流调速方式,系统必然为开式循环系统。

(2) 选择油源形式 从工况图可以清楚看出,在工作循环内,液压缸要求油

源提供快进、快退行程的低压大流量和工进行程的高压小流量的油液。最大流量

与 最 小 流 量 之 比 qmax/qmin=0.4/(1.58 × 10-2) 25 ; 其 相 应 的 时 间 之 比

(t1+t3)/t2=(3.3+5.3)/90=0.096。这表明在一个工作循环中的大部分时间都处于

高压小流量工作。从提高系统效率、节省能量角度来看,选用单定量泵油源显然

是不合理的,为此可选用限压式变量泵或双联叶片泵作为油源。考虑到前者流量

突变时液压冲击较大,工作平稳性差,且后者可双泵同时向液压缸供油实现快速

运动,最后确定选用双联叶片泵方案,如图 2a 所示。

(3) 选择快速运动和换向回路 本系统已选定液压缸差动连接和双泵供油两

种快速运动回路实现快速运动。考虑到从工进转快退时回油路流量较大,故选用

换向时间可调的电液换向阀式换向回路,以减小液压冲击。由于要实现液压缸差

动连接,所以选用三位五通电液换向阀,如图 2b 所示。

(4) 选择速度换接回路 由于本系统滑台由快进转为工进时,速度变化大

(1/2=4.5/0.1 45),为减少速度换接时的液压冲击,选用行程阀控制的换接

回路,如图 2c 所示。

(5) 选择调压和卸荷回路 在双泵供油的油源形式确定后,调压和卸荷问题都

已基本解决。即滑台工进时,高压小流量泵的出口压力由油源中的溢流阀调定,

无需另设调压回路。在滑台工进和停止时,低压大流量泵通过液控顺序阀卸荷,

高压小流量泵在滑台停止时虽未卸荷,但功率损失较小,故可不需再设卸荷回路。

- 8 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc