基于基于STM32单片机的大扭矩永磁同步电机驱动系统

单片机的大扭矩永磁同步电机驱动系统

本文针对一种港口机械用大扭矩永磁同步电机驱动系统, 采用STM32 + IPM 硬件构架设计了高性能、低成本的

控制系统。

引言

大扭矩永磁同步电机直接驱动由于去掉了复杂的机械传动机构,从而消除了机械结构带来的效率低、维护频繁、噪声与转动惯

量大等不利因素,具有效率高、 振动与噪声小、精度高、响应快、使用维修方便等一系列突出优点[1]。近年来,随着电力电

子技术、永磁材料、电机设计与制造技术、传感技术、控制理论等的 发展,大扭矩永磁同步电机在数控机床、矿山机械、港

口机械等高性能系统中得到了越来越广泛的应用[2 - 3]。

交流电机控制系统广泛采用单片机、DSP、FPGA为控制系统核心。STM32 是一种基于ARM 公司Cortex-M3 内核的新型32

位闪存微控制器,采用了高性能、高代码密度的Thumb-2 指令集和紧耦合嵌套向量中断控制器,拥有丰富的外围接口,具有

高性能、低成本、低功耗等优点[4]。本文针对一种港口机械用大扭矩永磁同步电机驱动系统, 采用STM32 + IPM 硬件构架设

计了高性能、低成本的控制系统。

1 大扭矩永磁同步电机矢量控制原理

忽略电机的铁心饱和、涡流及磁滞损耗,不计漏磁通的影响,大扭矩永磁同步电机的电压、磁链、转矩方程分别为式中,

ψd、ψq、ud、uq、id、iq、Ld、Lq分别为永磁同步电机d、q轴的磁链、电压、电流和电感,Rs为电枢绕组电阻,ωr为转子角

速度,ψf为永磁体产生的与转子交链的磁链,Te为电磁转矩,Pn为电机磁极对数。

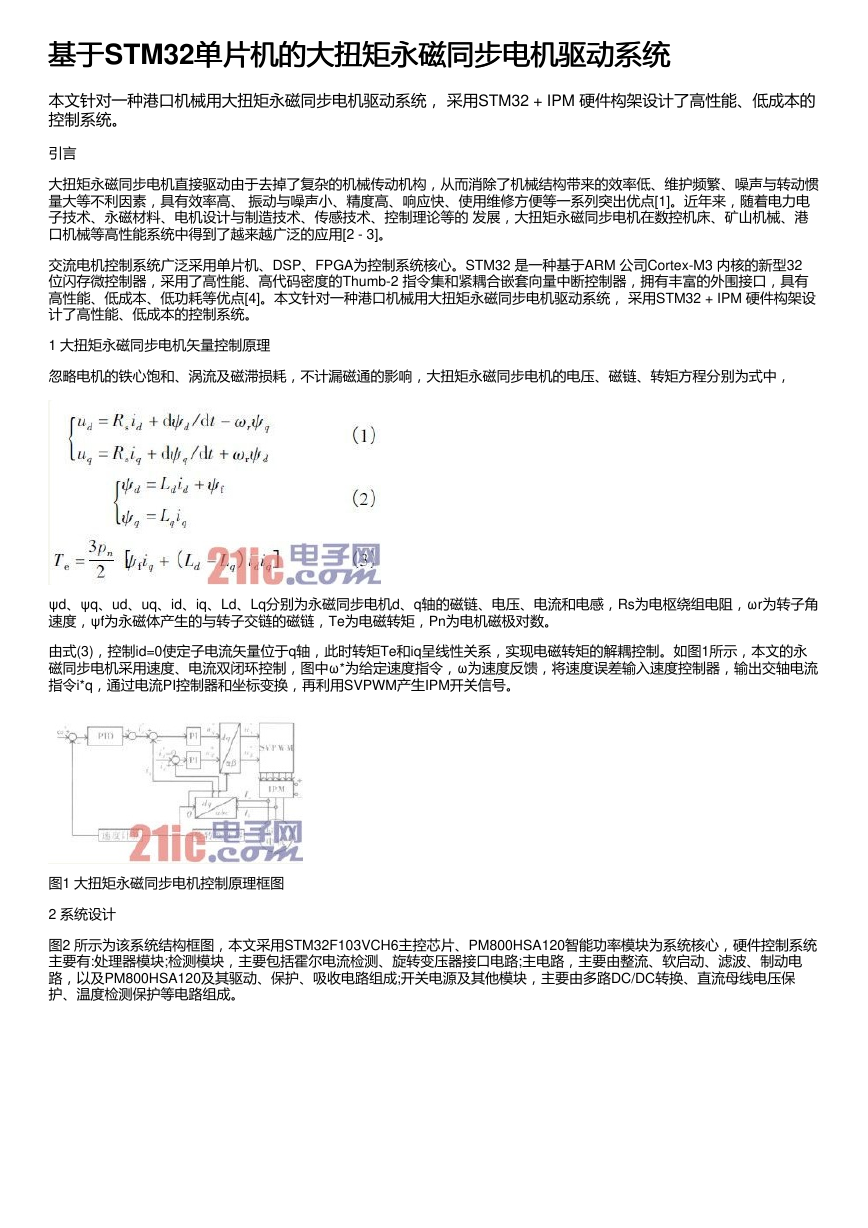

由式(3),控制id=0使定子电流矢量位于q轴,此时转矩Te和iq呈线性关系,实现电磁转矩的解耦控制。如图1所示,本文的永

磁同步电机采用速度、电流双闭环控制,图中ω*为给定速度指令,ω为速度反馈,将速度误差输入速度控制器,输出交轴电流

指令i*q,通过电流PI控制器和坐标变换,再利用SVPWM产生IPM开关信号。

图1 大扭矩永磁同步电机控制原理框图

2 系统设计

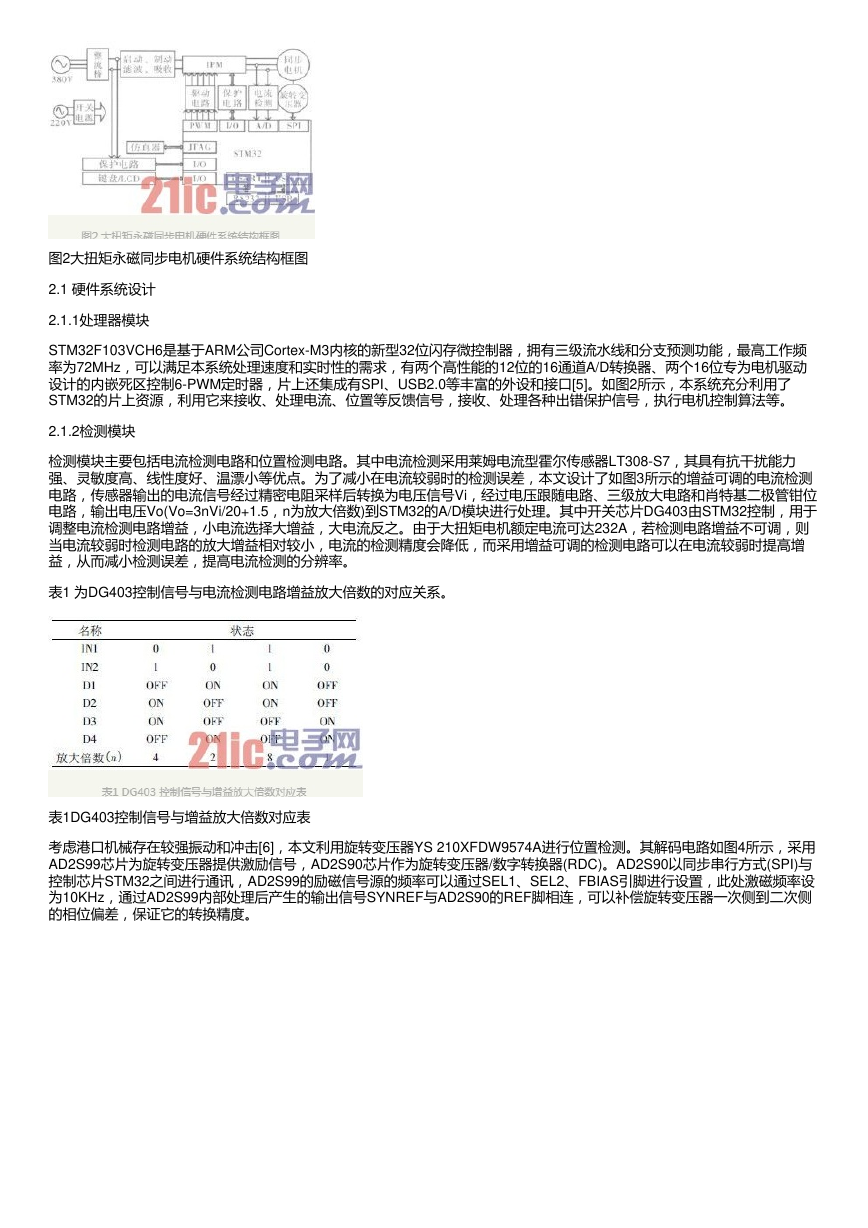

图2 所示为该系统结构框图,本文采用STM32F103VCH6主控芯片、PM800HSA120智能功率模块为系统核心,硬件控制系统

主要有:处理器模块;检测模块,主要包括霍尔电流检测、旋转变压器接口电路;主电路,主要由整流、软启动、滤波、制动电

路,以及PM800HSA120及其驱动、保护、吸收电路组成;开关电源及其他模块,主要由多路DC/DC转换、直流母线电压保

护、温度检测保护等电路组成。

�

图2大扭矩永磁同步电机硬件系统结构框图

2.1 硬件系统设计

2.1.1处理器模块

STM32F103VCH6是基于ARM公司Cortex-M3内核的新型32位闪存微控制器,拥有三级流水线和分支预测功能,最高工作频

率为72MHz,可以满足本系统处理速度和实时性的需求,有两个高性能的12位的16通道A/D转换器、两个16位专为电机驱动

设计的内嵌死区控制6-PWM定时器,片上还集成有SPI、USB2.0等丰富的外设和接口[5]。如图2所示,本系统充分利用了

STM32的片上资源,利用它来接收、处理电流、位置等反馈信号,接收、处理各种出错保护信号,执行电机控制算法等。

2.1.2检测模块

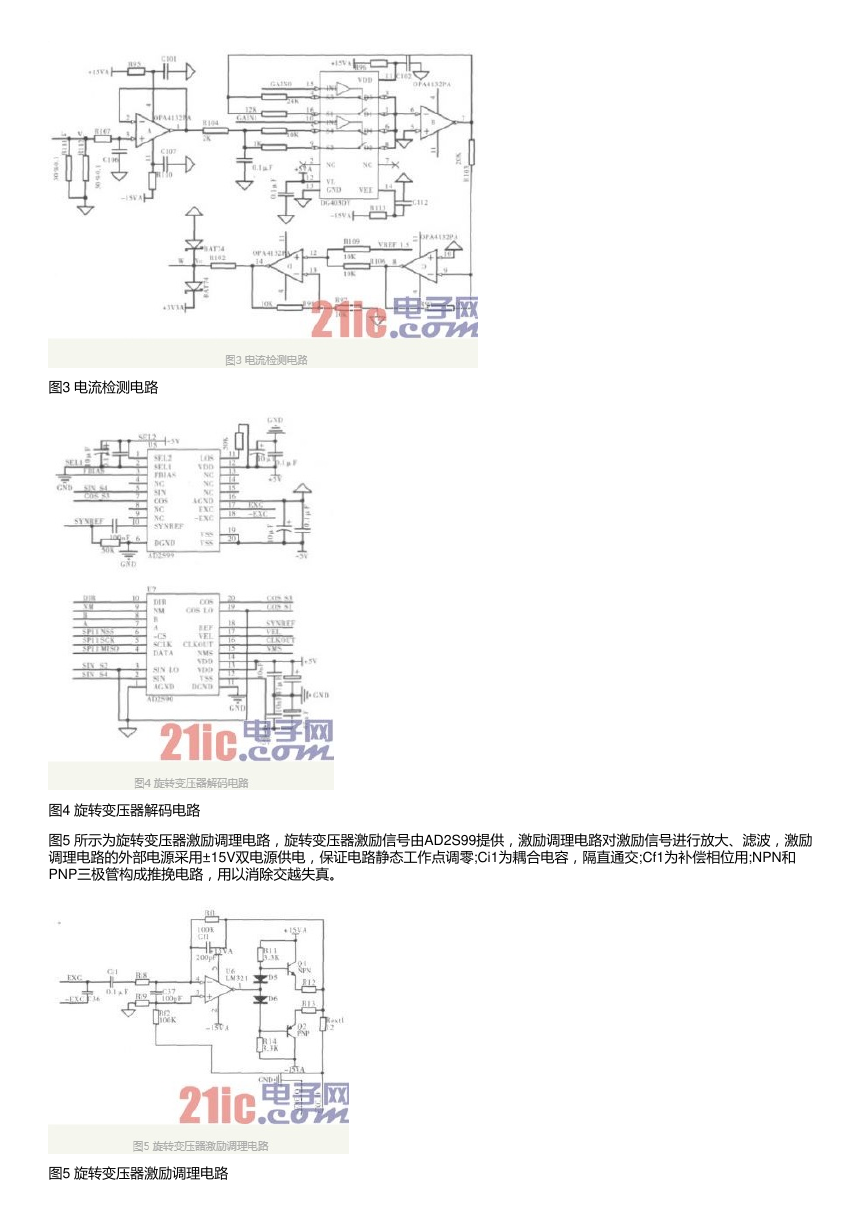

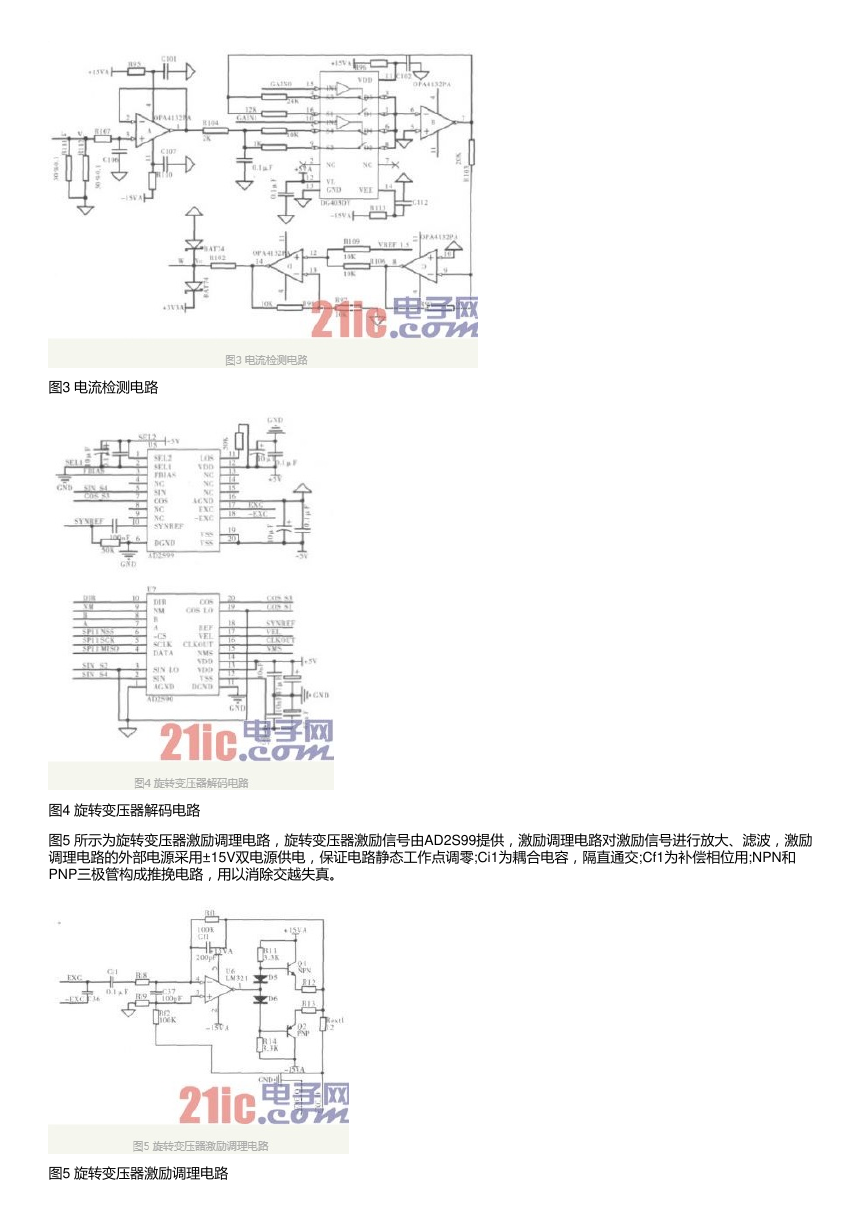

检测模块主要包括电流检测电路和位置检测电路。其中电流检测采用莱姆电流型霍尔传感器LT308-S7,其具有抗干扰能力

强、灵敏度高、线性度好、温漂小等优点。为了减小在电流较弱时的检测误差,本文设计了如图3所示的增益可调的电流检测

电路,传感器输出的电流信号经过精密电阻采样后转换为电压信号Vi,经过电压跟随电路、三级放大电路和肖特基二极管钳位

电路,输出电压Vo(Vo=3nVi/20+1.5,n为放大倍数)到STM32的A/D模块进行处理。其中开关芯片DG403由STM32控制,用于

调整电流检测电路增益,小电流选择大增益,大电流反之。由于大扭矩电机额定电流可达232A,若检测电路增益不可调,则

当电流较弱时检测电路的放大增益相对较小,电流的检测精度会降低,而采用增益可调的检测电路可以在电流较弱时提高增

益,从而减小检测误差,提高电流检测的分辨率。

表1 为DG403控制信号与电流检测电路增益放大倍数的对应关系。

表1DG403控制信号与增益放大倍数对应表

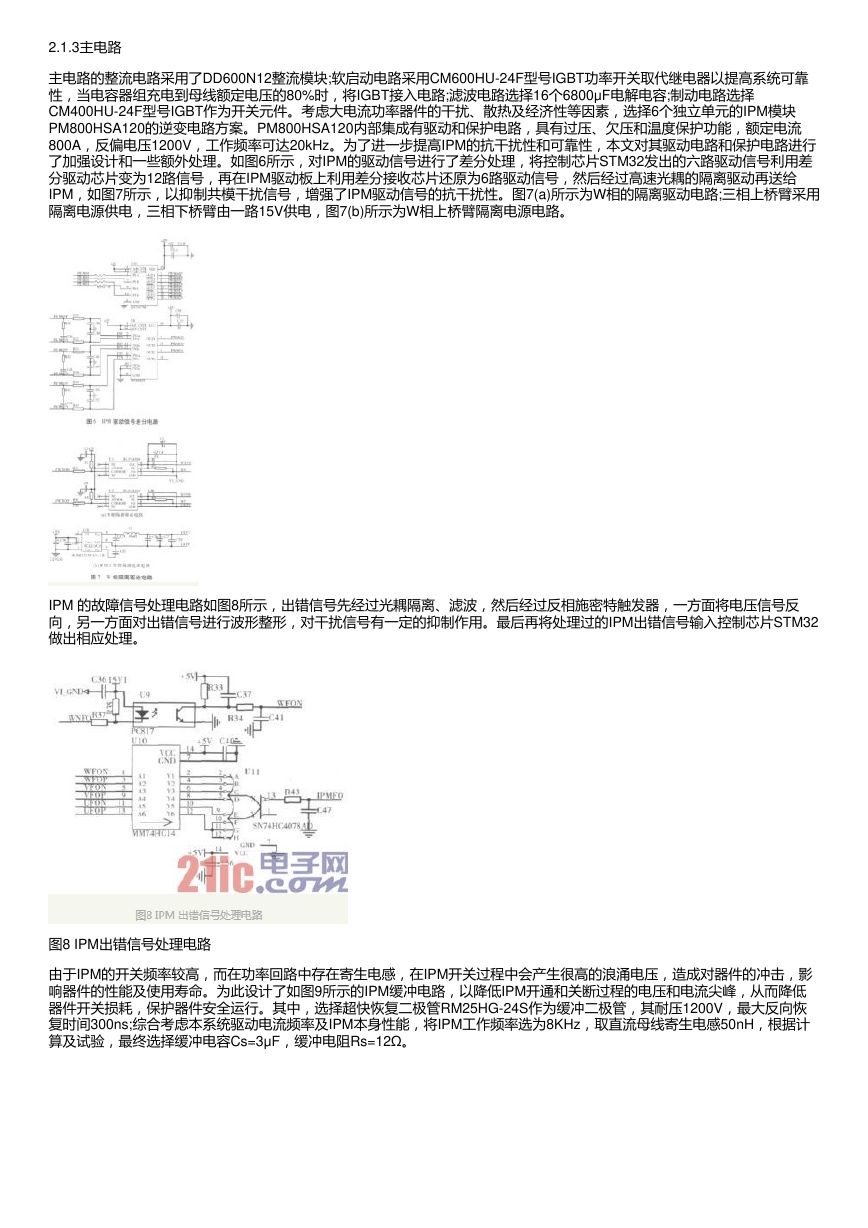

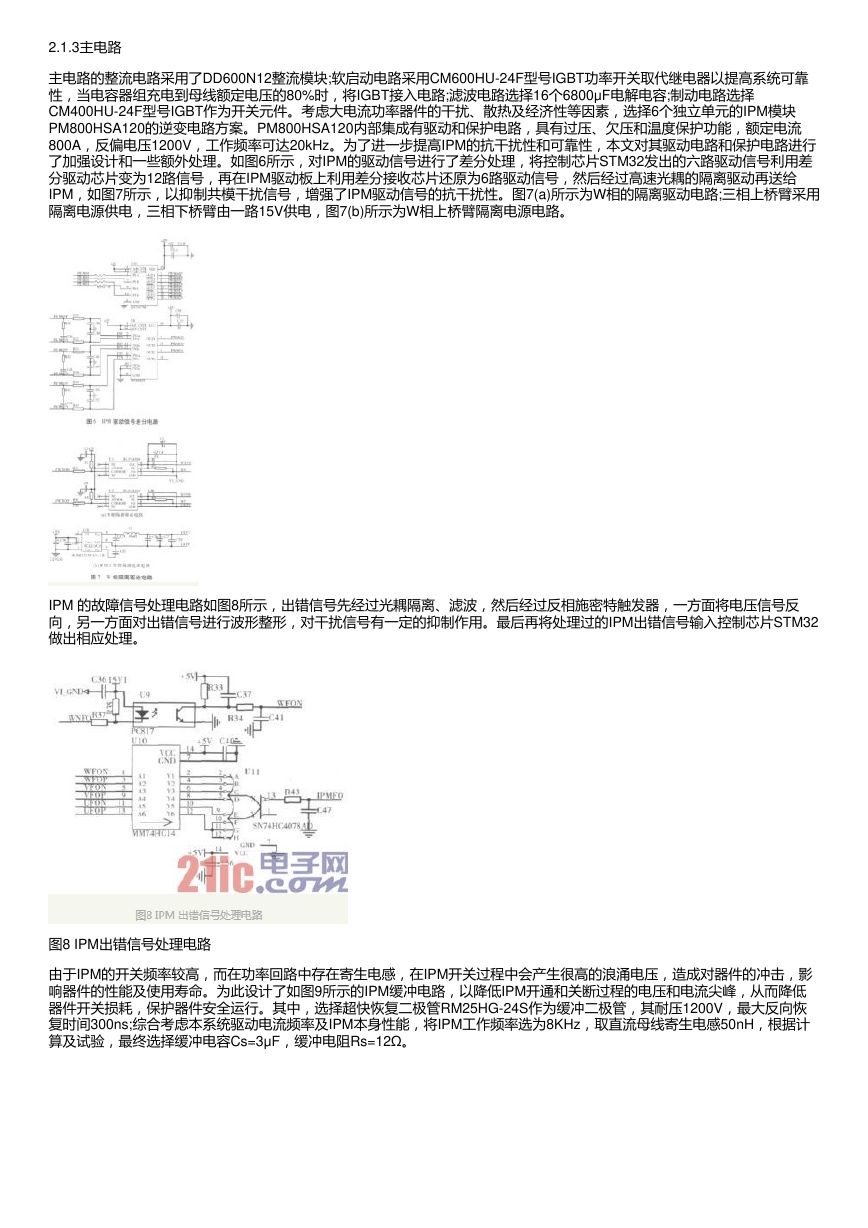

考虑港口机械存在较强振动和冲击[6],本文利用旋转变压器YS 210XFDW9574A进行位置检测。其解码电路如图4所示,采用

AD2S99芯片为旋转变压器提供激励信号,AD2S90芯片作为旋转变压器/数字转换器(RDC)。AD2S90以同步串行方式(SPI)与

控制芯片STM32之间进行通讯,AD2S99的励磁信号源的频率可以通过SEL1、SEL2、FBIAS引脚进行设置,此处激磁频率设

为10KHz,通过AD2S99内部处理后产生的输出信号SYNREF与AD2S90的REF脚相连,可以补偿旋转变压器一次侧到二次侧

的相位偏差,保证它的转换精度。

�

图3 电流检测电路

图4 旋转变压器解码电路

图5 所示为旋转变压器激励调理电路,旋转变压器激励信号由AD2S99提供,激励调理电路对激励信号进行放大、滤波,激励

调理电路的外部电源采用±15V双电源供电,保证电路静态工作点调零;Ci1为耦合电容,隔直通交;Cf1为补偿相位用;NPN和

PNP三极管构成推挽电路,用以消除交越失真。

图5 旋转变压器激励调理电路

�

2.1.3主电路

主电路的整流电路采用了DD600N12整流模块;软启动电路采用CM600HU-24F型号IGBT功率开关取代继电器以提高系统可靠

性,当电容器组充电到母线额定电压的80%时,将IGBT接入电路;滤波电路选择16个6800μF电解电容;制动电路选择

CM400HU-24F型号IGBT作为开关元件。考虑大电流功率器件的干扰、散热及经济性等因素,选择6个独立单元的IPM模块

PM800HSA120的逆变电路方案。PM800HSA120内部集成有驱动和保护电路,具有过压、欠压和温度保护功能,额定电流

800A,反偏电压1200V,工作频率可达20kHz。为了进一步提高IPM的抗干扰性和可靠性,本文对其驱动电路和保护电路进行

了加强设计和一些额外处理。如图6所示,对IPM的驱动信号进行了差分处理,将控制芯片STM32发出的六路驱动信号利用差

分驱动芯片变为12路信号,再在IPM驱动板上利用差分接收芯片还原为6路驱动信号,然后经过高速光耦的隔离驱动再送给

IPM,如图7所示,以抑制共模干扰信号,增强了IPM驱动信号的抗干扰性。图7(a)所示为W相的隔离驱动电路;三相上桥臂采用

隔离电源供电,三相下桥臂由一路15V供电,图7(b)所示为W相上桥臂隔离电源电路。

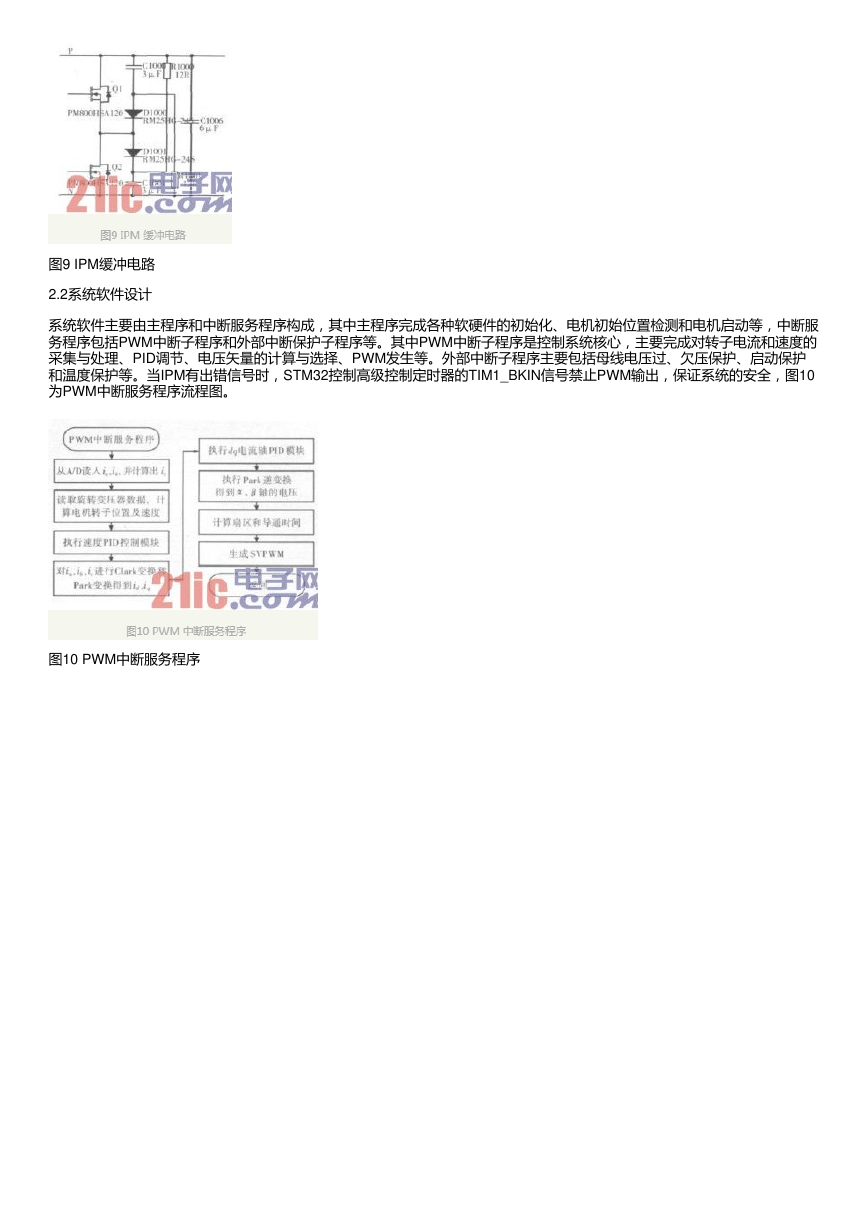

IPM 的故障信号处理电路如图8所示,出错信号先经过光耦隔离、滤波,然后经过反相施密特触发器,一方面将电压信号反

向,另一方面对出错信号进行波形整形,对干扰信号有一定的抑制作用。最后再将处理过的IPM出错信号输入控制芯片STM32

做出相应处理。

图8 IPM出错信号处理电路

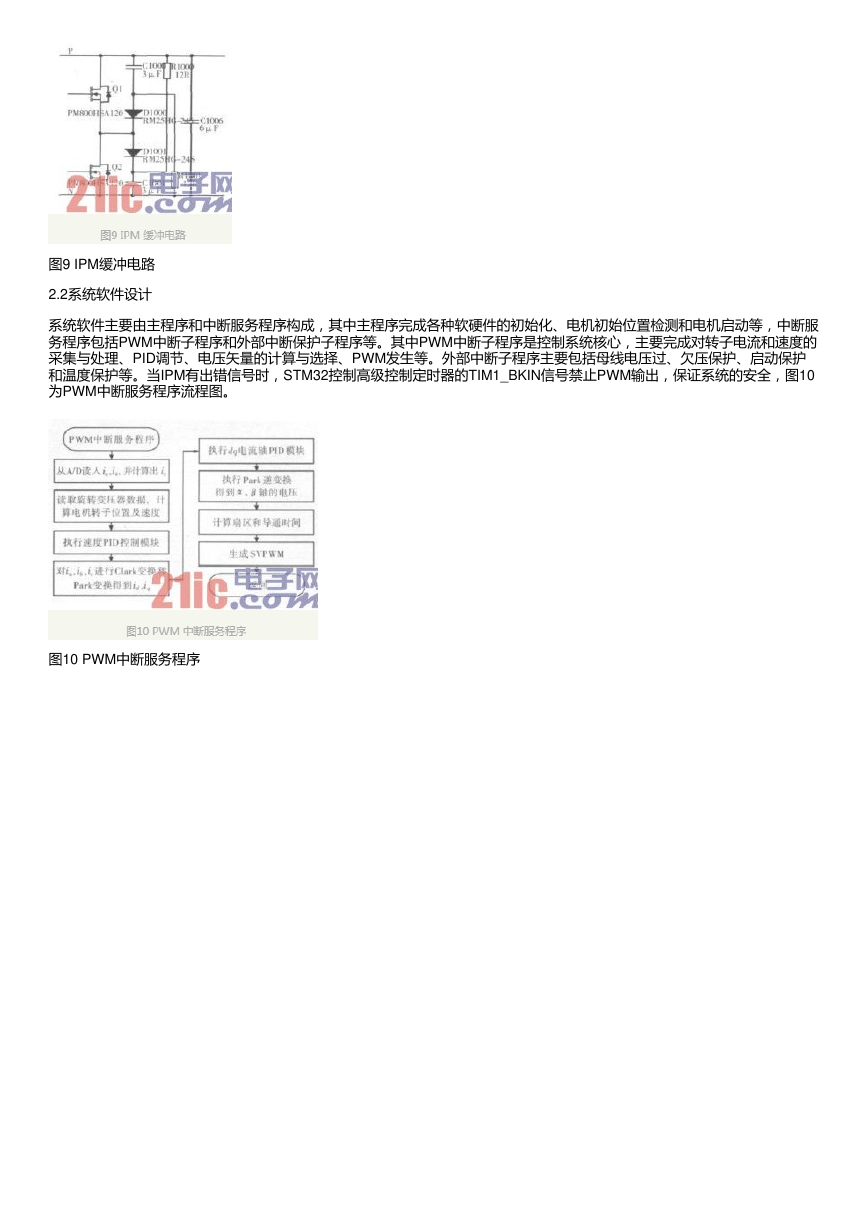

由于IPM的开关频率较高,而在功率回路中存在寄生电感,在IPM开关过程中会产生很高的浪涌电压,造成对器件的冲击,影

响器件的性能及使用寿命。为此设计了如图9所示的IPM缓冲电路,以降低IPM开通和关断过程的电压和电流尖峰,从而降低

器件开关损耗,保护器件安全运行。其中,选择超快恢复二极管RM25HG-24S作为缓冲二极管,其耐压1200V,最大反向恢

复时间300ns;综合考虑本系统驱动电流频率及IPM本身性能,将IPM工作频率选为8KHz,取直流母线寄生电感50nH,根据计

算及试验,最终选择缓冲电容Cs=3μF,缓冲电阻Rs=12Ω。

�

图9 IPM缓冲电路

2.2系统软件设计

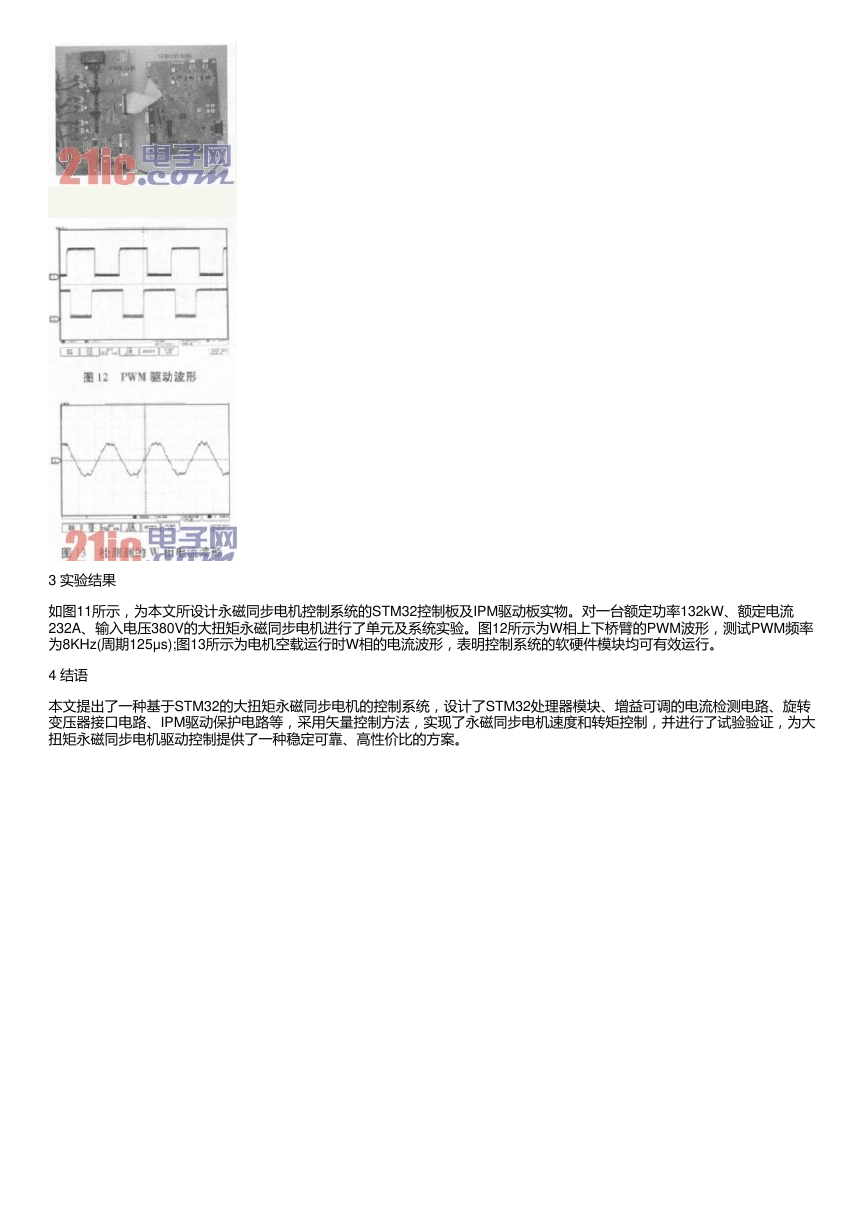

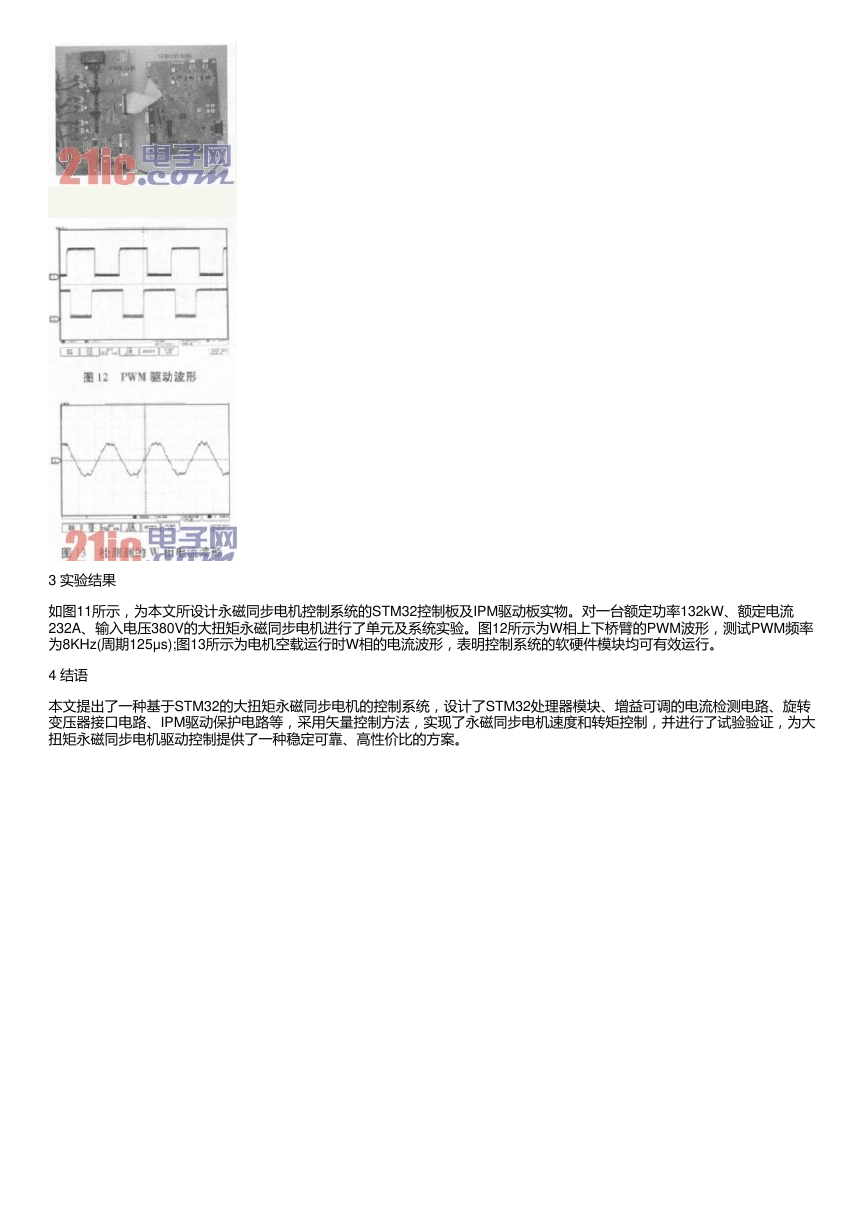

系统软件主要由主程序和中断服务程序构成,其中主程序完成各种软硬件的初始化、电机初始位置检测和电机启动等,中断服

务程序包括PWM中断子程序和外部中断保护子程序等。其中PWM中断子程序是控制系统核心,主要完成对转子电流和速度的

采集与处理、PID调节、电压矢量的计算与选择、PWM发生等。外部中断子程序主要包括母线电压过、欠压保护、启动保护

和温度保护等。当IPM有出错信号时,STM32控制高级控制定时器的TIM1_BKIN信号禁止PWM输出,保证系统的安全,图10

为PWM中断服务程序流程图。

图10 PWM中断服务程序

�

3 实验结果

如图11所示,为本文所设计永磁同步电机控制系统的STM32控制板及IPM驱动板实物。对一台额定功率132kW、额定电流

232A、输入电压380V的大扭矩永磁同步电机进行了单元及系统实验。图12所示为W相上下桥臂的PWM波形,测试PWM频率

为8KHz(周期125μs);图13所示为电机空载运行时W相的电流波形,表明控制系统的软硬件模块均可有效运行。

4 结语

本文提出了一种基于STM32的大扭矩永磁同步电机的控制系统,设计了STM32处理器模块、增益可调的电流检测电路、旋转

变压器接口电路、IPM驱动保护电路等,采用矢量控制方法,实现了永磁同步电机速度和转矩控制,并进行了试验验证,为大

扭矩永磁同步电机驱动控制提供了一种稳定可靠、高性价比的方案。

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc