伺 服 及 PLC 控 制 系 统

PID参数 的意义 与整定方法

廖 常 初

(重 庆 大 学 ,重 庆 400044)

摘 要:用人 工控 制温度 的策略 ,介 绍PID控 制 器主要参数 的意 义,和整定PID参 数的方法。用仿真实验的结果验证 了

整 定 方 法 的 有 效 性 。

关键 词:PID控制 ;参数整定 ;人 机界 面

The Meaning of PID Controller Parameters and Setting Method

LIAO Chang-chu

(Chongqinguniversity,Chongqing,4OO(O4)

Abstract:W ithmanualtemperaturecontrol strategy,themeaningofPID conlrollercentralparametersandthe settingmethodarepresented.

Thevalidityofthese ttingm ethod isprovedby simulationexpe riment.

Keywords:P]D control;parameter setting

1 PID控制器的数学表达式

模拟量PID控制器的输 出表达式为

…

r 5% c

一(÷

… 一一

)=

+

)df+

】+ (1)

式 中等 号右 边 的前 3项分 别 是 比例 、积 分 、微 分 部分 ,它

们分 别与 误差 ev(t)、误差 的 积分 和误 差 的微分 成 正 比 。

控 制器 的输入量(误差信号 )为

ev(t)=sp(t)一, V(D

式中sp(t)为设定值,pv(t)为过程变量(反馈值);mv(t)

是控制器的输出信号, 为比例系数, 和丁。分别是积

分 时 间 和微 分 时间 , 是积 分 部 分 的 初始 值 。

tr

f

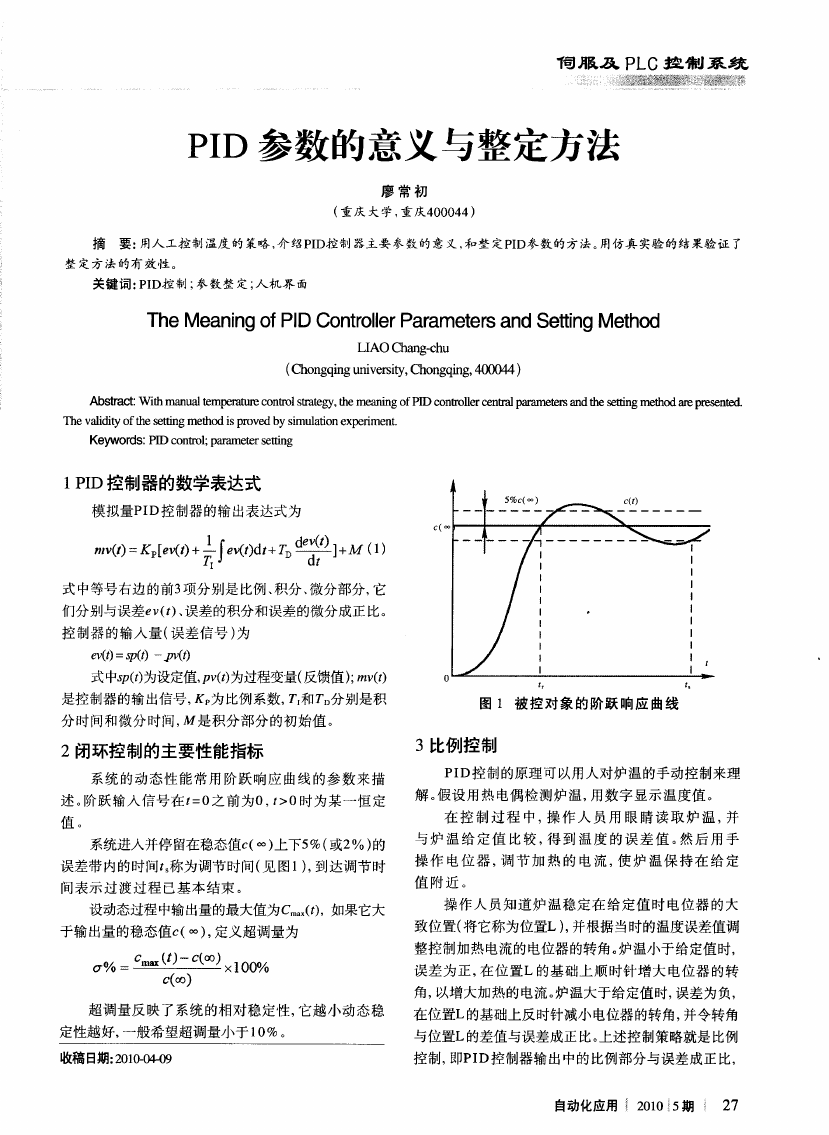

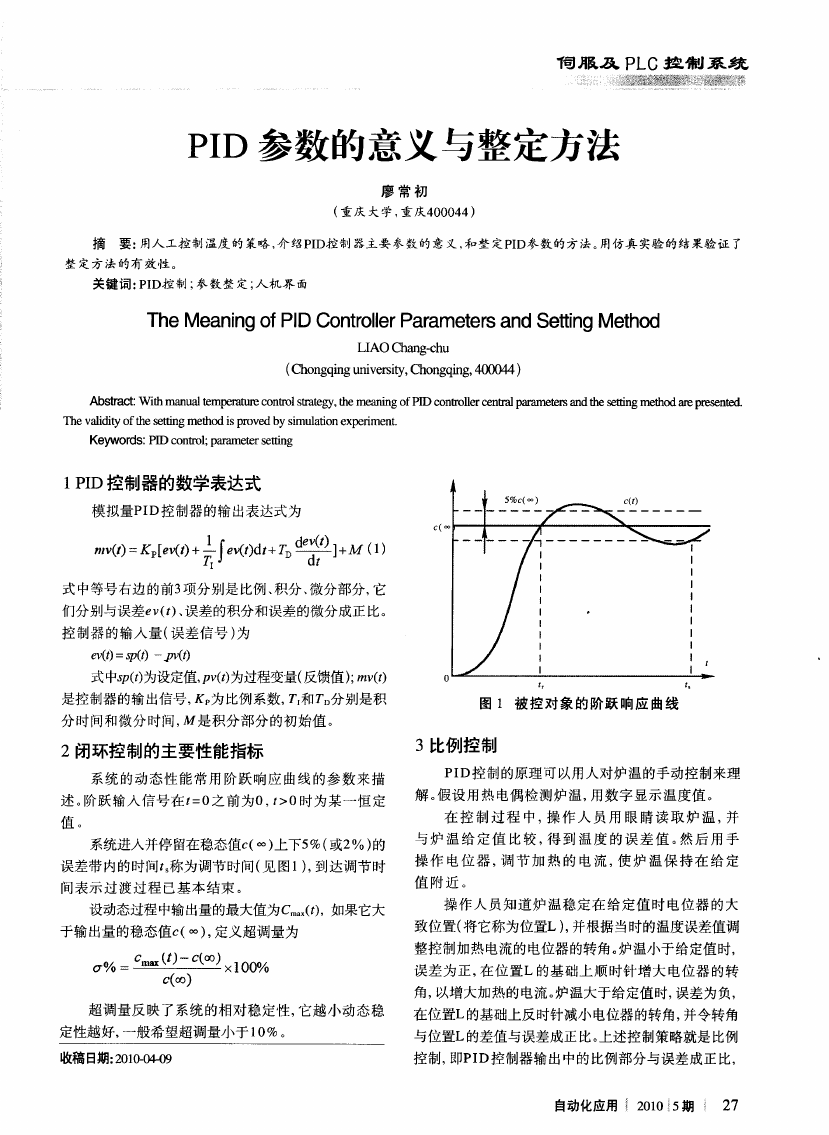

图 1 被控对 象 的阶跃 响应曲线

2闭环控制的主要性能指标

3比例控制

系统 的动态 性能常用 阶跃 响应 曲线 的参数 来描

述 。阶跃 输 入 信 号 在 t=0之 前 为0,f>0时 为 某 一 恒 定

值 。

系统进 入 并停 留在 稳态值 C(co)上 下5%(或2% )的

误差带 内的时间t 称为调节时间(见 图1),到达调节 时

PID控制的原理 可以用人对炉温的手动控 制来理

解。假设用热 电偶检测炉温,用数字显示温度值 。

在控 制 过 程 中,操作 人 员 用 眼睛读 取 炉温 ,并

与 炉 温 给 定 值 比 较 ,得 到 温 度 的 误 差 值 。然 后 用 手

操 作 电位 器 ,调 节 加热 的 电流 ,使炉 温保 持在 给 定

间 表示 过渡 过 程 已基 本 结 束 。

值 附 近 。

设动态过程中输出量的最大值为C (f),如果它大

于输出量的稳态值C(oo),定义超调量为

%:! 坚 ! 二 竺 ×100%

(∞)

超调量反 映了系统的相对稳定性,它越小动 态稳

定性 越 好,一 般希 望 超调 量 小 于 10% 。

收稿 日期:2010-04-09

操作人员知道 炉温稳定在给定值 时 电位器 的大

致位置(将它称为位置L),并根据 当时的温度误差值调

整控制加热电流的电位器的转角。炉温小于给定值时,

误差为正,在位置 L的基础上 顺时针增 大电位器 的转

角 ,以增 大 加热 的 电流 。炉 温大 于 给定 值 时,误 差 为负 ,

在位置L的基础上反时针减小 电位器的转角,并令转角

与位置L的差值与误差成正比。上述控制策略就是 比例

控 制,即PID控制器输出中的比例部分与误差成正 比,

自动化应用 2010 5期 i 27

�

1'8/IK及 PLC控 制 系 统

比例 系数 为 。

转 角 的 位置 L。因 此积 分 部分 的作 用 是 消 除稳 态 误差 ,

闭环 中存在着各种各样的延迟作用。例如调节 电

提高控制精度 ,积分作 用一般是必须 的。

位器转角后,到温度上 升到新的转角对 应的稳态值 有

控 制器 输 出 中的 积 分部 分 与 误 差 的 积分 成 正 比 。

较大的延迟。温度的检测和转换为数字量也有延迟 。由

因为积分时间丁 在式(1)的积分项的分母中, 越小,积

于延迟 因素的存在 ,调节 电位器转角后不能马上看到

分项变化 的速度越快 ,积分作 用越强 。

调 节 的 效 果 ,因此 闭环 控 制 系 统 调节 困难 的主 要 原 因

是 系 统 中的 延 迟 作 用 。

如果 比例系数 太小,即调节后 电位器转 角与位置

L的差 值太 小 ,调 节 的 力度 不 够 ,使 系统 输 出量 变 化 缓

慢,调节时间过长。比例 系数过大,即调节后电位器转

角与位置L的差值过大,调节力度太强,将造成调节过

头,甚 至使温度忽高忽低,来 回震荡。

如果 闭环 系统 没有积分作用,由理论 分析可知,

单纯的 比例控 制有稳态误差,稳态误差 与比例系数成

反 比。增大 比例系数使系统反应灵敏 ,调节速度加快,

并 且 可 以 减小 稳 态 误 差 。但 是 比 例 系数 过 大 会 使超 调

量增大,振荡次数增加,调节 时间加长,导致动态性能

变坏,比例系数过大甚至会使闭环系统不稳定。

5 PI控 制

控 制器 输出 中的积分项根 据当前误差值 和过去

的历次误差值 累加而成,因此积分作用本身具有严重

的滞后特性 ,对系统的稳定性不利。如果积分项的系数

设 置 得 不 好 ,其 负 面 作用 很 难 通 过 积 分 作用 本 身 迅速

地 修 正 。而 比例 项没 有 延迟 ,只要 误 差 一 出 现 ,比例 部

分就会立即起作用。因此积分作用很少单独使用,它一

般与比例和微分联合使用,组成PI或PID控制器 。

PI和PID控 制器 既克 服 了单纯 的 比例调 节 有稳 态

误差的缺点,又避免了单纯的积分调节响应慢 、动态性

能不好的缺点,因此被广泛使用 。

如果PID控制器有积分作用(例如采用PI或PID控

制 ),积 分 能 消 除 阶跃 输入 的稳 态 误 差 ,这 时 可 以将 比

4积分控制

例 系 数 调 得 小 一 些 。

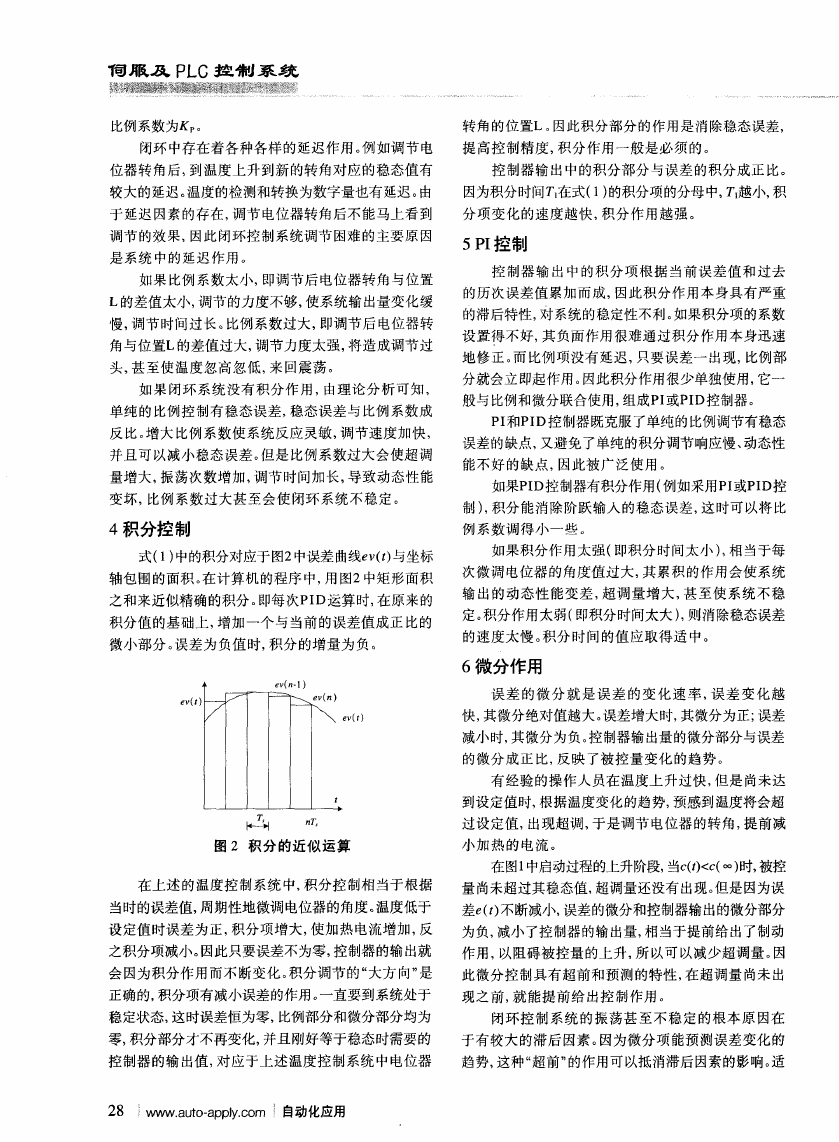

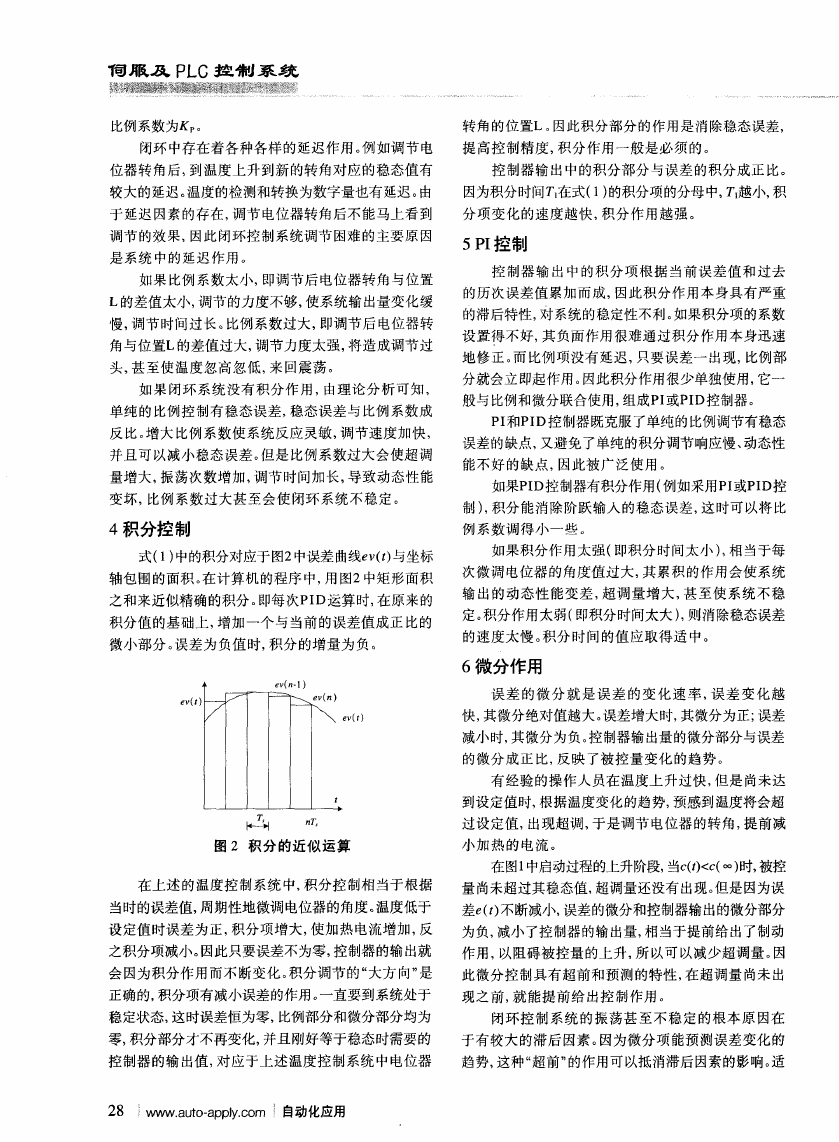

式 (1)中的积 分对 应于 图2中误 差 曲线ev(t)与坐标

轴包围的面积 。在计算机 的程序 中,用图2中矩形面积

之和来近似精确的积分 。即每次PID运算 时,在原来的

积分值的基础上,增加一个与当前的误差值成正比的

微小部分。误差为负值 时,积分的增量为负

如 果 积分 作 用太 强 (即积 分 时 间太 小 ),相 当 于每

次微调电位器 的角度值过大,其累积的作用会使系统

输 出的动态性 能变差,超调量增 大,甚至使系统不稳

定。积分作用太弱(即积分时间太大 ),则消除稳态误差

的速度太慢 。积分 时间的值应取得适 中。

8v(t)

/

evtn一1l

/ ,一

、

\ \ f … ,

\

ev(t)

f

n

6微分作用

误 差 的 微 分 就 是 误 差 的 变 化 速 率 ,误 差 变 化 越

快,其微分绝对值越大。误差增大时,其微分为正;误差

减小时,其微分为负。控制器输出量的微分部分与误差

的微分成正 比,反映 了被控量变化的趋势 。

有经验的操作人员在温度上 升过快 ,但是 尚未达

到设定值时,根据温度变化的趋势,预感到温度将会超

过设定值,出现超调,于是调节电位器 的转角,提前减

图 2 积 分 的 近似 运 算

小 加 热 的 电流 。

在 图1中启动过程 的上升 阶段,当c(f)

伺 服 及 PLG 控 制 系 统

当的微分控 制作用可 以使超调量减小,调节时间缩短,

较大,可 以加入微分控制,微分时间从0逐渐增大,反复

增 加 系 统 的 稳 定 性 。

调节控制器 的比例 、积分 和微分 部分 的参数 。

对 于有 较 大 的 滞 后特 性 时 的 被控 对 象 ,如 果 PI控

需要注意的是改变 比例系数的值,同时会影响到

制的效果不理想,可以考虑增加微分控制,以改善系统

积分分量和微分分量的值(见式 1),而不是仅仅影响比

在调 节 过 程 中的 动 态特 性 。如 果 将 微 分 时 间设 置 为 0,

例 部 分 。

微分 部 分将 不起 作 用 。

总之 ,PID参数 的调试是一个综合的、各参数互相

微 分 时 间与 微 分 作 用 的 强 弱 成 正 比 ,微分 时 间越

影 响 的过 程 ,实 际调 试 过 程 中的 多 次尝 试 是 非 常 重 要

大 ,微 分 作 用 越 强 。如 果 微 分 时 问 太 大 ,在 误 差快 速 变

的 ,也 是 必 须 的 。

化 时 ,响应 曲线 上 可 能 会 出 现 “毛 刺 ”。

微分控 制的缺 点是 对干扰 噪声敏 感 ,使 系统抑

制 干 扰 的 能 力 降 低 。为 此 可 在 微 分 部 分 增 加 惯 性 滤

波 环 节 。

7采样周期

9实验验证

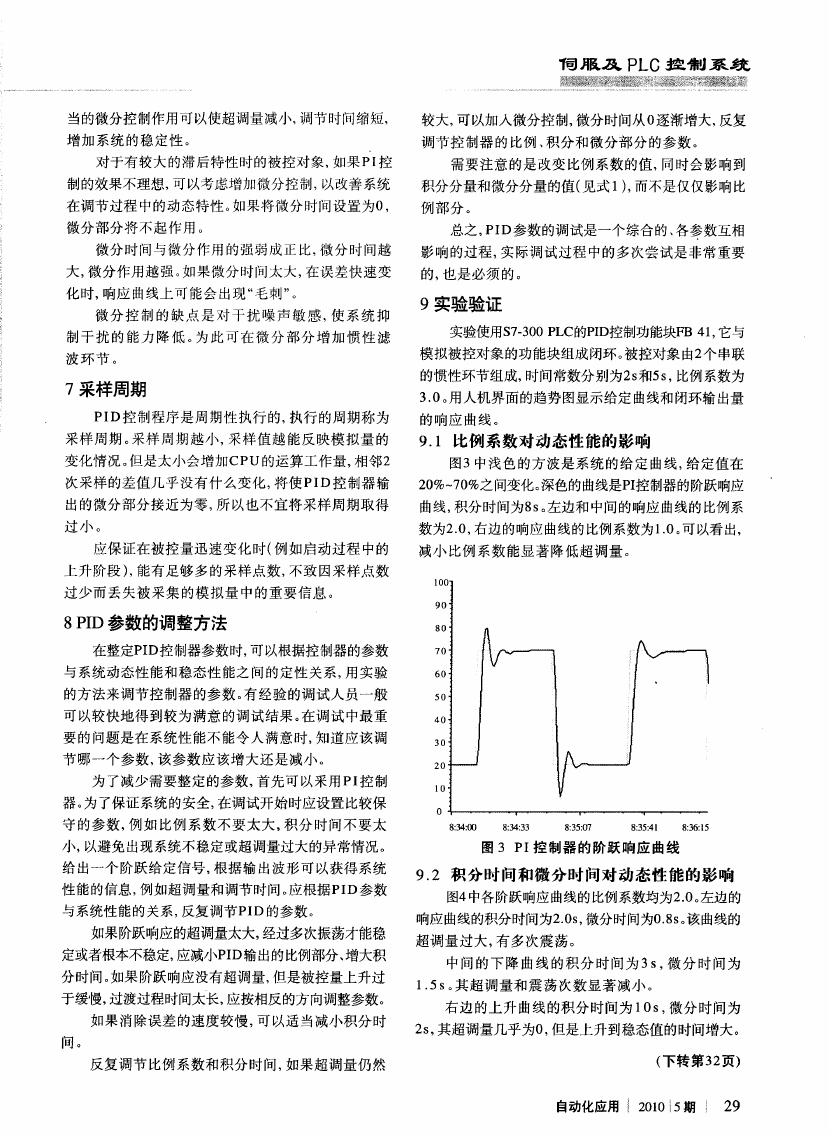

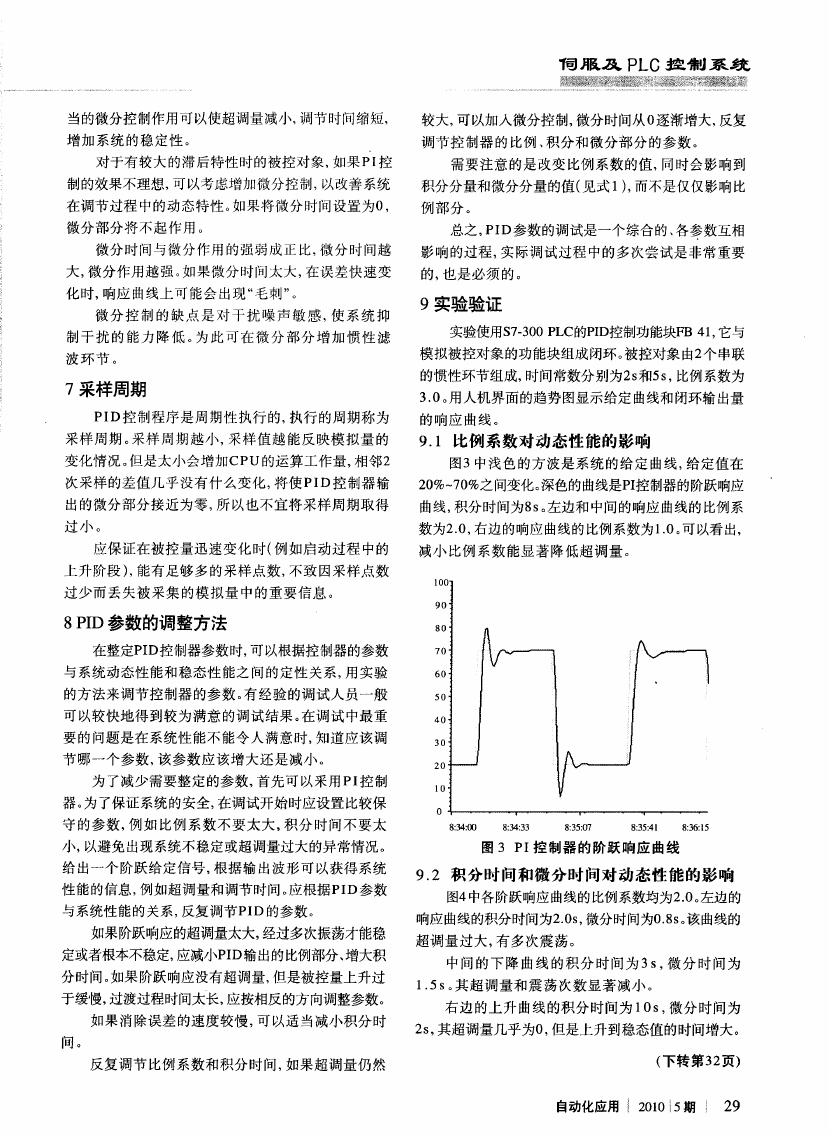

实验 使用s7—300 PLC的PID控制功能块FB 41,它 与

模拟被控对象的功能块组成闭环 。被控对象 由2个串联

的惯性环节组成,时间常数分别为2s和5 S,比例系数为

3.0。用人机界面的趋势图显示给定曲线和闭环输出量

PID控制程序是周期性 执行 的,执行 的周期称为

的 响 应 曲 线 。

采样 周期 。采样 周期越小,采样值 越能反映模拟量 的

9.1 比例系数 对动态 性 能的影 响

变化情况。但是太小会增加cPu的运算工作量,相邻2

图 3中 浅 色 的 方 波 是 系 统 的 给 定 曲线 ,给 定值 在

次采样的差值几乎没有什么变化,将使PID控 制器输

20%-70%之 间变化 。深色 的 曲线是 PI控 制器 的 阶跃 响应

出 的微 分 部 分 接 近 为零 ,所 以也 不 宜 将 采 样 周 期取 得

曲线 ,积分 时 间为 8 S。左 边 和 中间 的 响应 曲线 的 比例 系

过 小 。

数为2.0,右边的响应曲线的比例系数为1.0。可以看 出,

应保证在被控量迅速变化 时(例如启动过程 中的

减小 比例 系数 能显著 降低超 调量。

上升阶段 ),能有足够 多的采样点数,不致 因采样点数

过少而丢失被采集 的模拟量 中的重要信 息。

8 PID参数的调整方法

在整定PID控 制器参数时,可以根据控制器 的参数

与系统动态性能和稳态性 能之 间的定性关系,用实验

的方法来调节控 制器 的参数 。有经验 的调试人员一般

可 以较 快 地 得 到较 为 满 意 的调 试 结 果 。在 调 试 中最 重

要 的问题是在 系统性能不能令人满意时,知道应该调

节 哪 一 个 参 数 ,该 参 数 应 该 增 大 还 是减 小 。

为 了减少需要整定的参数,首先可以采用PI控制

器。为了保证系统的安全,在调试开始时应设置比较保

守的参数,例 如比例系数不要太 大,积分 时间不 要太

: 4:UU

:j4:j)

:j,:U,

:35:4l

8:36:I

小,以避免出现系统不稳定或超调量过大的异常情 况。

图 3 PI控制器的 阶跃 响应曲线

给 出一 个 阶 跃 给 定 信 号 ,根据 输 出波 形 可 以获 得 系 统

性 能 的 信息 ,例 如超 调 量和 调 节 时 间 。应 根据 PID参 数

与系统 性 能 的 关系 ,反复 调节 PID的参 数 。

如果阶跃响应的超调量太大,经过多次振荡才能稳

定或者根本不稳定,应减dxPID输出的比例部分、增大积

分时间。如果 阶跃响应没有超调量,但是被控量上 升过

于缓慢,过渡过程时间太长,应按相反的方向调整参数。

如果消除误差 的速度较慢,可 以适当减小积分时

间 。

9.2 积 分时 间和微 分 时 问对动 态性 能的影 响

图4中各阶跃响应曲线的比例系数均为2.0。左边的

响应 曲线的积 分时 间为2.0s,微分 时间为0.8s。该 曲线的

超调量过大,有多次震荡 。

中问的下 降 曲线 的积分 时间为 3 S,微分 时间为

1.5 S。其超调量 和震 荡次数显著减小 。

右边的上升 曲线的积分时间为 1 0 S,微分时间为

2s,其超调量几乎为0,但是上升到稳态值 的时间增大 。

反复调节 比例系数和积分时间,如果超调量 仍然

(下转第32页)

自动化应用 2010 5期 29

�

伺 服 及 PLC 控 制 系 统

表 2 PLC指令语名

(6)过载保护:当电动机过载时,热过载保护继电

器FR的动断触点断开,接触器KM、KM1、KM2、KM3均

跚

∞ 如

断电,电动机M 也停车 。

(7)把输出继 电~vool、Y002和Y003 3个常闭触 点与

输入继电器X001常开触点串联,如果输出继电器Y001、

Y002和Y003线圈得电,接触器KM1、KM2、KM3中任何一

个触头没有释放恢复 闭合时,按下启动按钮s B 1,输出

继电器 Y000和接触 器KM线 圈不能 得 电,KM主 触头不

能 闭合 ,电动 机M 就 不 能接 通 电源 直 接启 动 ,保 证 了三

相 绕线式 电动机 只有在 转子绕组 中接入 全部启动电

R2,电动 机串接 R3电阻继 承启动 ,同时定 时器 线 圈T3得

阻(RI+R2+R3)的条件 下才能启动 。

电,时 间设 定为 1 S。

(4)ls后,定时器T3常开触点闭合,输出继电器Y003

4结语

接通,接触器KM3吸合,主触头闭合,切除第三组电阻

采用三菱FX: 一16MR型PLC改造三 相绕线式异步 电

R3,同时Y003常闭触头断开 ,定时 器线圈T1、T2、T3和输

动机转子串电阻启 动继 电接触器控制系统,用通用指

出继 电器Y1、Y2失 电。累计 启动5s,三相 绕线 式异 步 电

令编写控制程序,程序清晰,直观易懂,调试简捷方便。

动机转子所串3组电阻全部切除,电动机M结束启动状

实践证明,改造后的PLC控 制系统完全达到实际启动

态 ,进入 正 常运 行 状 态 。

控制要求,抗干扰性强,设备运行可靠,稳定性高,降低

㈣

如 加 ∞ 如

如 加

(5)停车:按停止按钮SB2,输出继电器Y000失电,

了控制系统故障率,提高 了设备使用运行效率 。

接触器KM失电,主触头断开,电动机作 自由停车运行。

输 出继 电器 线圈Y000失 电,常开 触 0,YOOO复位 ,输 出继

【1】李树雄.可编程控 制 器技 术及应用教 程fM】.北京 :北京

参 考 文 献

电器Y003失 电,常开触点Y003复位,3组 电阻 (R1+R2+R3)

航 空航 天 大 学 出版 社 出版 ,2003

恢复与三相绕线式异步电动机转子串接,为下次启动

【2】廖 常初.可编程控 制 器应 用技 术【M].重庆 :重庆大学 出

做 好 准 备 。

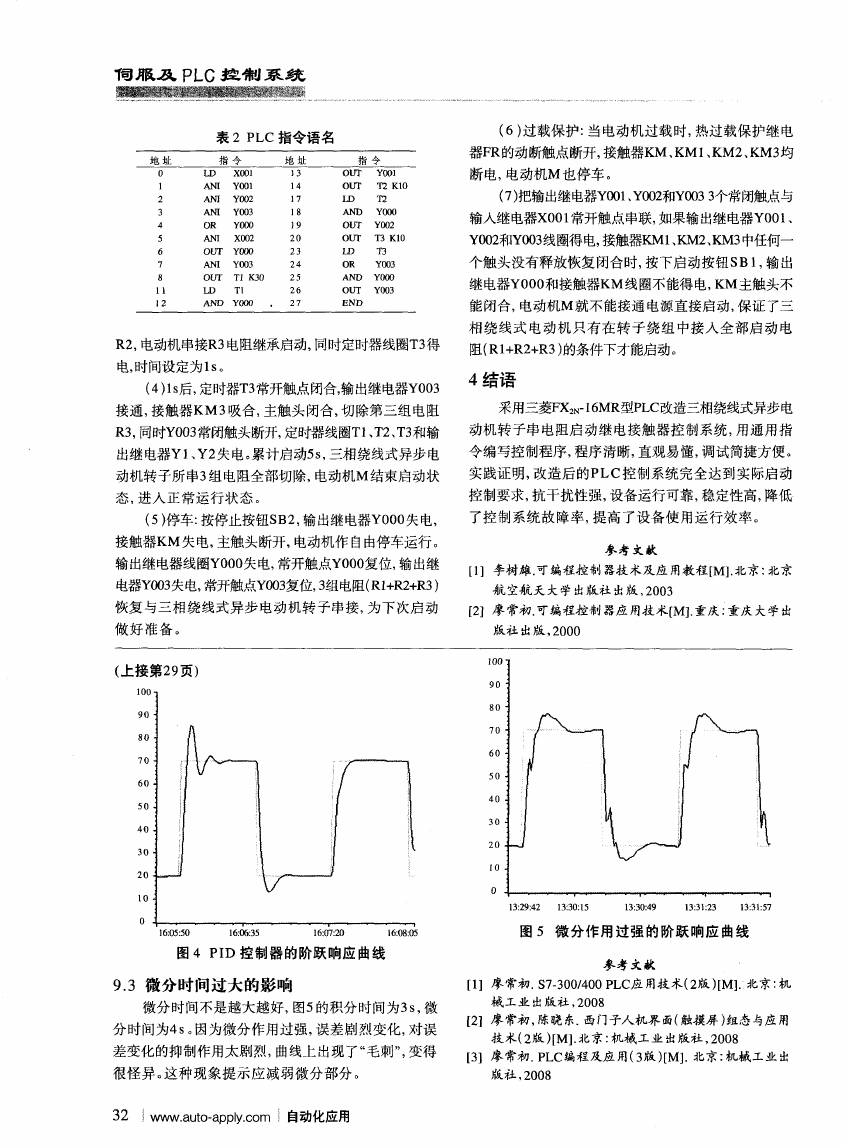

(上接第29页)

版 社 出 版 ,2000

l3:29:42 13:30:15

13:30:49

13:31:23

13:31:57

lO:O~:,U

l6:U6:3~

lb:U,:20

10:08:03

图 5 微 分作 用过强 的阶跃 响应曲线

图 4 PID控 制器的阶跃响应 曲线

参 考 文 献

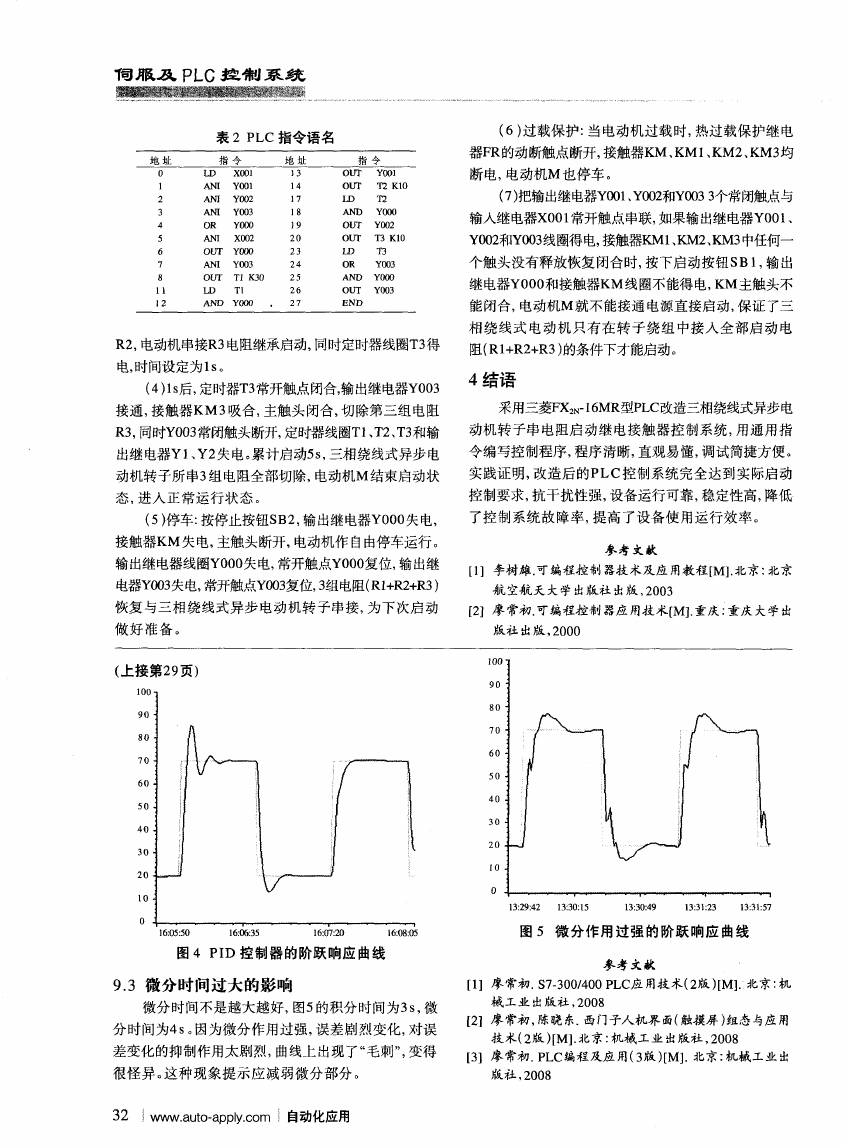

9.3 微分时 间过大 的影响

【1】廖 常初.s7—300/400PLC应 用技 术(2版 )【M】.北京 :机

微 分 时间 不是 越 大越 好 ,图5的积分 时 问为 3 S,微

分时间为4 S。因为微分作用过强,误差剧烈变化 ,对误

差变化的抑制作用太剧烈,曲线上 出现了“毛刺”,变得

械 工 业 出版 社 ,2008

【2]廖 常初 ,陈晓东.西门子人机界 面(触摸屏 )纽态与应 用

技 术 (2版 )【M 】.北 京 :机 械 工 业 出版 社 ,2008

【3】廖 常初 .PLC编程及应 用(3版 )[M].北京:机械工业 出

很怪异 。这种现象提示应 减弱微分部分 。

版 社 ,2008

32 :VVWW.auto—apply.corn 自动化应用

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc