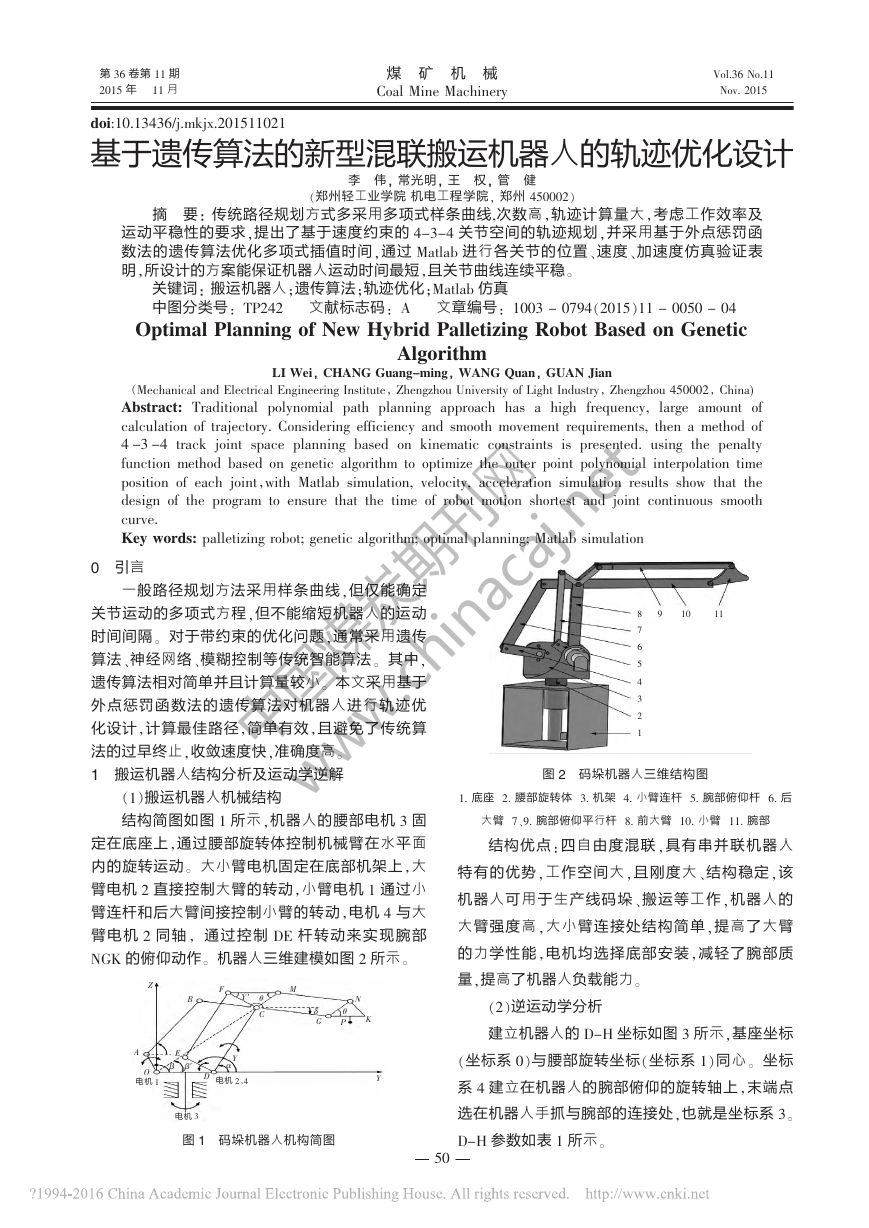

煤矿机械CoalMineMachineryVol.36No.11Nov.2015第36卷第11期2015年11月基于遗传算法的新型混联搬运机器人的轨迹优化设计李伟,常光明,王权,管健(郑州轻工业学院机电工程学院,郑州450002)摘要:传统路径规划方式多采用多项式样条曲线,次数高,轨迹计算量大,考虑工作效率及运动平稳性的要求,提出了基于速度约束的4-3-4关节空间的轨迹规划,并采用基于外点惩罚函数法的遗传算法优化多项式插值时间,通过Matlab进行各关节的位置、速度、加速度仿真验证表明,所设计的方案能保证机器人运动时间最短,且关节曲线连续平稳。关键词:搬运机器人;遗传算法;轨迹优化;Matlab仿真中图分类号:TP242文献标志码:A文章编号:1003-0794(2015)11-0050-04OptimalPlanningofNewHybridPalletizingRobotBasedonGeneticAlgorithmLIWei,CHANGGuang-ming,WANGQuan,GUANJian(MechanicalandElectricalEngineeringInstitute,ZhengzhouUniversityofLightIndustry,Zhengzhou450002,China)Abstract:Traditionalpolynomialpathplanningapproachhasahighfrequency,largeamountofcalculationoftrajectory.Consideringefficiencyandsmoothmovementrequirements,thenamethodof4-3-4trackjointspaceplanningbasedonkinematicconstraintsispresented.usingthepenaltyfunctionmethodbasedongeneticalgorithmtooptimizetheouterpointpolynomialinterpolationtimepositionofeachjoint,withMatlabsimulation,velocity,accelerationsimulationresultsshowthatthedesignoftheprogramtoensurethatthetimeofrobotmotionshortestandjointcontinuoussmoothcurve.Keywords:palletizingrobot;geneticalgorithm;optimalplanning;Matlabsimulationdoi:10.13436/j.mkjx.2015110210引言一般路径规划方法采用样条曲线,但仅能确定关节运动的多项式方程,但不能缩短机器人的运动时间间隔。对于带约束的优化问题,通常采用遗传算法、神经网络、模糊控制等传统智能算法。其中,遗传算法相对简单并且计算量较小。本文采用基于外点惩罚函数法的遗传算法对机器人进行轨迹优化设计,计算最佳路径,简单有效,且避免了传统算法的过早终止,收敛速度快,准确度高。1搬运机器人结构分析及运动学逆解(1)搬运机器人机械结构结构简图如图1所示,机器人的腰部电机3固定在底座上,通过腰部旋转体控制机械臂在水平面内的旋转运动。大小臂电机固定在底部机架上,大臂电机2直接控制大臂的转动,小臂电机1通过小臂连杆和后大臂间接控制小臂的转动,电机4与大臂电机2同轴,通过控制DE杆转动来实现腕部NGK的俯仰动作。机器人三维建模如图2所示。图1码垛机器人机构简图图2码垛机器人三维结构图1.底座2.腰部旋转体3.机架4.小臂连杆5.腕部俯仰杆6.后大臂7、9.腕部俯仰平行杆8.前大臂10.小臂11.腕部结构优点:四自由度混联,具有串并联机器人特有的优势,工作空间大,且刚度大、结构稳定,该机器人可用于生产线码垛、搬运等工作,机器人的大臂强度高,大小臂连接处结构简单,提高了大臂的力学性能,电机均选择底部安装,减轻了腕部质量,提高了机器人负载能力。(2)逆运动学分析建立机器人的D-H坐标如图3所示,基座坐标(坐标系0)与腰部旋转坐标(坐标系1)同心。坐标系4建立在机器人的腕部俯仰的旋转轴上,末端点选在机器人手抓与腕部的连接处,也就是坐标系3。D-H参数如表1所示。ZBAFMNKY′θθδCGPYYαββ′ODE电机1电机3电机2,4891011765432150中国煤炭期刊网 www.chinacaj.net�

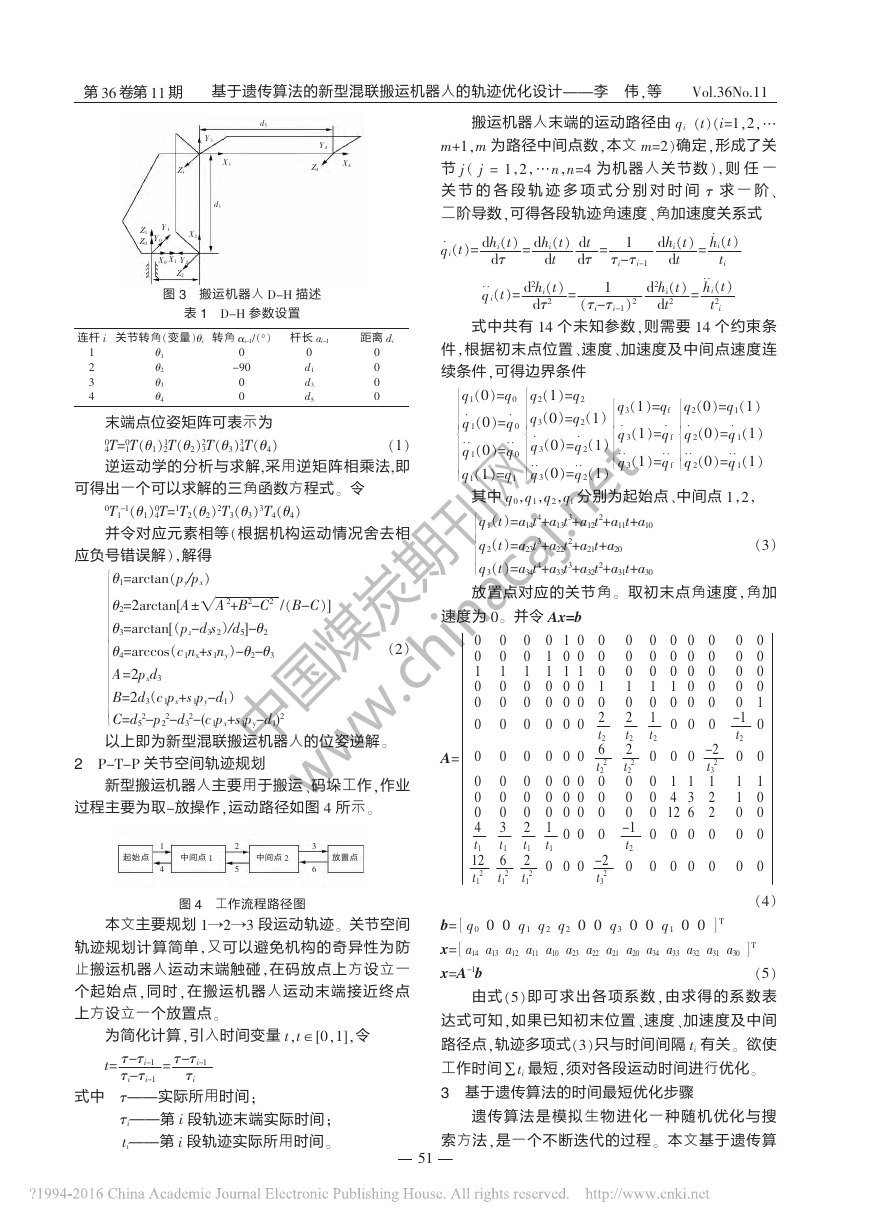

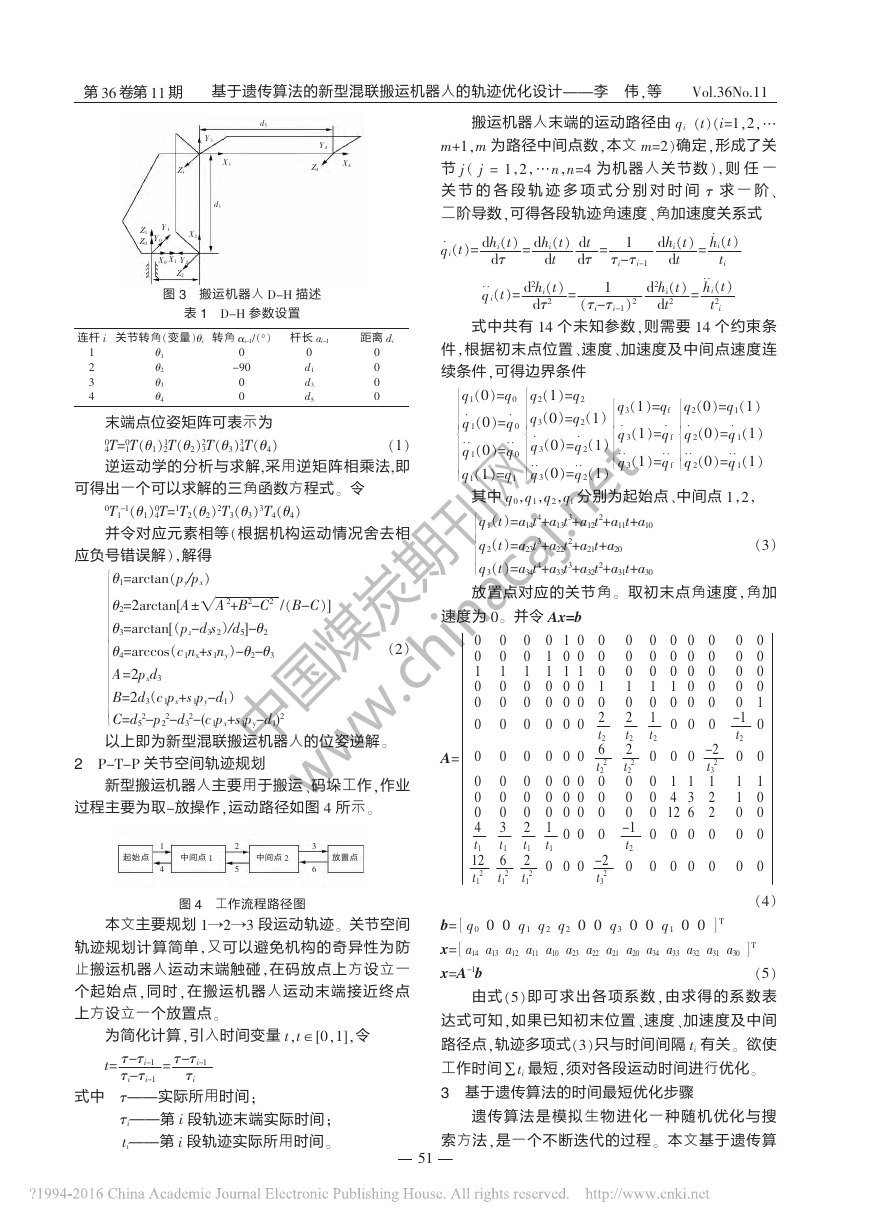

d5Y3Y4d3Y1Y0Z0Z1X0X1Y2Z2X2X3Z3Z4X4第36卷第11期Vol.36No.11基于遗传算法的新型混联搬运机器人的轨迹优化设计———李伟,等图3搬运机器人D-H描述表1D-H参数设置末端点位姿矩阵可表示为4T=1T(θ1)2T(θ2)3T(θ3)4T(θ4)(1)逆运动学的分析与求解,采用逆矩阵相乘法,即可得出一个可以求解的三角函数方程式。令0T1-1(θ1)4T=1T2(θ2)2T3(θ3)3T4(θ4)并令对应元素相等(根据机构运动情况舍去相应负号错误解),解得θ1=arctan(py/px)θ2=2arctan[A±A2+B2-C2姨/(B-C)]θ3=arctan[(pz-d3s2)/d5]-θ2θ4=arccos(c1nx+s1ny)-θ2-θ3A=2pxd3B=2d3(c1px+s1py-d1)C=d52-p22-d32-(c1px+s1py-d1)1111111111111111111111111112(2)以上即为新型混联搬运机器人的位姿逆解。2P-T-P关节空间轨迹规划新型搬运机器人主要用于搬运、码垛工作,作业过程主要为取-放操作,运动路径如图4所示。图4工作流程路径图本文主要规划1→2→3段运动轨迹。关节空间轨迹规划计算简单,又可以避免机构的奇异性为防止搬运机器人运动末端触碰,在码放点上方设立一个起始点,同时,在搬运机器人运动末端接近终点上方设立一个放置点。为简化计算,引入时间变量t,t∈[0,1],令t=τ-τi-1τi-τi-1=τ-τi-1τi式中τ———实际所用时间;τi———第i段轨迹末端实际时间;ti———第i段轨迹实际所用时间。搬运机器人末端的运动路径由qi(t)(i=1,2,…m+1,m为路径中间点数,本文m=2)确定,形成了关节j(j=1,2,…n,n=4为机器人关节数),则任一关节的各段轨迹多项式分别对时间τ求一阶、二阶导数,可得各段轨迹角速度、角加速度关系式q·i(t)=dhi(t)dτ=dhi(t)dtdtdτ=1τi-τi-1dhi(t)dt=h·i(t)tiq··i(t)=d2hi(t)dτ2=1(τi-τi-1)2d2hi(t)dt2=h··i(t)t2i式中共有14个未知参数,则需要14个约束条件,根据初末点位置、速度、加速度及中间点速度连续条件,可得边界条件q1(0)=q0q·1(0)=q·0q··1(0)=q··0q1(1)=q111111111∈11111111q2(1)=q2q3(0)=q2(1)q·3(0)=q·2(1)q··3(0)=q··2(111111111∈11111111)q3(1)=qfq·3(1)=q·fq··3(1)=q··f111111∈111111q2(0)=q1(1)q·2(0)=q·1(1)q··2(0)=q··1(1111111∈111111)其中q0,q1,q2,qf分别为起始点、中间点1,2,q1(t)=a14t4+a13t3+a12t2+a11t+a10q2(t)=a23t3+a22t2+a21t+a20q3(t)=a34t4+a33t3+a32t2+a31t+a3011111∈11111(3)放置点对应的关节角。取初末点角速度,角加速度为0。并令Ax=bA=00001000000000000100000000001111110000000000000011110000000000000000010000002t22t21t2000-1t200000006t222t22000-2t320000000000011111000000000432100000000001262004t13t12t11t1000-1t200000012t126t122t12000-2t320000000(4)b=q000q1q2q200q300q10000Tx=a14a13a12a11a10a23a22a21a20a34a33a32a31a3000Tx=A-1b(5)由式(5)即可求出各项系数,由求得的系数表达式可知,如果已知初末位置、速度、加速度及中间路径点,轨迹多项式(3)只与时间间隔ti有关。欲使工作时间∑ti最短,须对各段运动时间进行优化。3基于遗传算法的时间最短优化步骤遗传算法是模拟生物进化一种随机优化与搜索方法,是一个不断迭代的过程。本文基于遗传算连杆i1234关节转角(变量)θiθ1θ2θ3θ4转角αi-1/(°)0-9000杆长ai-10d1d3d5距离di0000起始点142536中间点1中间点2放置点00123051中国煤炭期刊网 www.chinacaj.net�

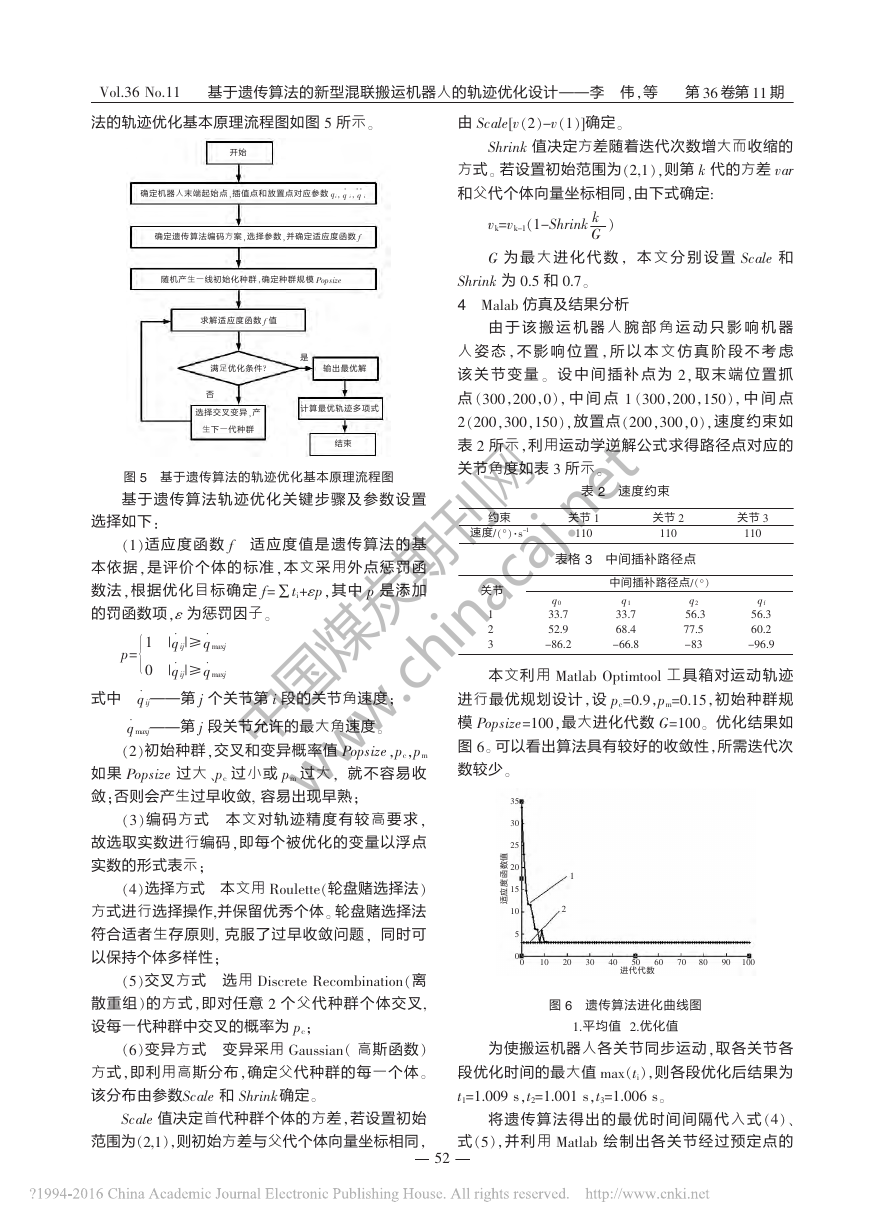

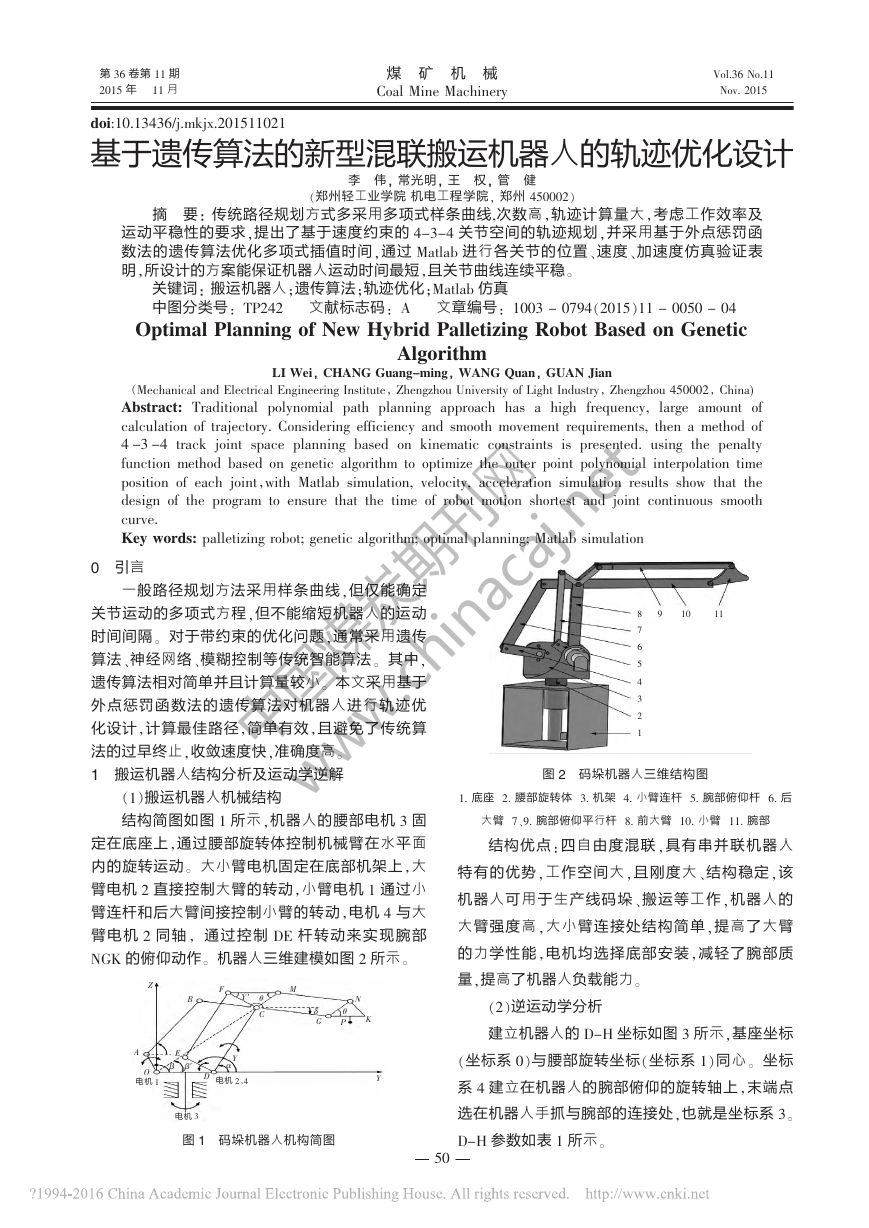

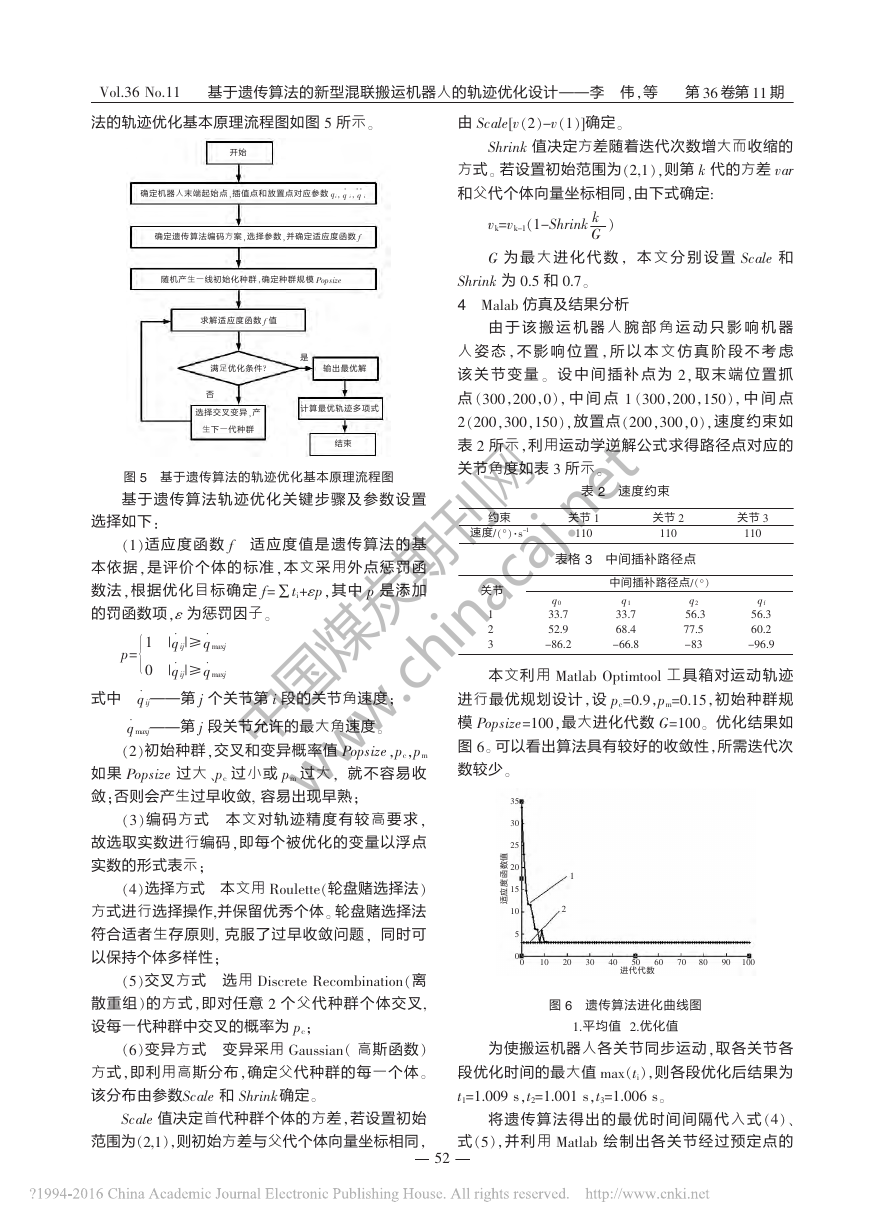

法的轨迹优化基本原理流程图如图5所示。图5基于遗传算法的轨迹优化基本原理流程图基于遗传算法轨迹优化关键步骤及参数设置选择如下:(1)适应度函数f适应度值是遗传算法的基本依据,是评价个体的标准,本文采用外点惩罚函数法,根据优化目标确定f=∑ti+εp,其中p是添加的罚函数项,ε为惩罚因子。p=1|q·ij|≥q·maxj0|q·ij|≥q·maxj≥式中q·ij———第j个关节第i段的关节角速度;q·maxj———第j段关节允许的最大角速度。(2)初始种群,交叉和变异概率值Popsize,pc,pm如果Popsize过大、pc过小或pm过大,就不容易收敛;否则会产生过早收敛,容易出现早熟;(3)编码方式本文对轨迹精度有较高要求,故选取实数进行编码,即每个被优化的变量以浮点实数的形式表示;(4)选择方式本文用Roulette(轮盘赌选择法)方式进行选择操作,并保留优秀个体。轮盘赌选择法符合适者生存原则,克服了过早收敛问题,同时可以保持个体多样性;(5)交叉方式选用DiscreteRecombination(离散重组)的方式,即对任意2个父代种群个体交叉,设每一代种群中交叉的概率为pc;(6)变异方式变异采用Gaussian(高斯函数)方式,即利用高斯分布,确定父代种群的每一个体。该分布由参数Scale和Shrink确定。Scale值决定首代种群个体的方差,若设置初始范围为(2,1),则初始方差与父代个体向量坐标相同,由Scale[v(2)-v(1)]确定。Shrink值决定方差随着迭代次数增大而收缩的方式。若设置初始范围为(2,1),则第k代的方差var和父代个体向量坐标相同,由下式确定:vk=vk-1(1-ShrinkkG)G为最大进化代数,本文分别设置Scale和Shrink为0.5和0.7。4Malab仿真及结果分析由于该搬运机器人腕部角运动只影响机器人姿态,不影响位置,所以本文仿真阶段不考虑该关节变量。设中间插补点为2,取末端位置抓点(300,200,0),中间点1(300,200,150),中间点2(200,300,150),放置点(200,300,0),速度约束如表2所示,利用运动学逆解公式求得路径点对应的关节角度如表3所示。表2速度约束表格3中间插补路径点本文利用MatlabOptimtool工具箱对运动轨迹进行最优规划设计,设pc=0.9,pm=0.15,初始种群规模Popsize=100,最大进化代数G=100。优化结果如图6。可以看出算法具有较好的收敛性,所需迭代次数较少。图6遗传算法进化曲线图1.平均值2.优化值为使搬运机器人各关节同步运动,取各关节各段优化时间的最大值max(ti),则各段优化后结果为t1=1.009s,t2=1.001s,t3=1.006s。将遗传算法得出的最优时间间隔代入式(4)、式(5),并利用Matlab绘制出各关节经过预定点的123q033.752.9-86.2q133.768.4-66.8q256.377.5-83qf56.360.2-96.9中间插补路径点/(°)关节约束速度/(°)·s-1关节1110关节2110关节3110第36卷第11期Vol.36No.11基于遗传算法的新型混联搬运机器人的轨迹优化设计———李伟,等开始确定机器人末端起始点,插值点和放置点对应参数qi,q·i,q··i确定遗传算法编码方案,选择参数,并确定适应度函数f随机产生一线初始化种群,确定种群规模Popsize求解适应度函数f值满足优化条件?是否输出最优解选择交叉变异,产生下一代种群计算最优轨迹多项式结束1235302520151050适应度函数值0102030405060708090100进代代数52中国煤炭期刊网 www.chinacaj.net�

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!Matlab仿真曲线,由图7、图8、图9可以看出机器人关节1,2,3运动速度、加速度保持连续,且运动过程曲线整体光滑,部分点处由于计算误差未能保证光滑,但整体运动较为平稳。图7Matlab仿真曲线(关节1)1.角度位移2.角速度3.角加速度图8Matlab仿真曲线(关节2)1.角加速度2.角度位移3.角加速度图9Matlab仿真曲线(关节3)1.角加位移2.角速度3.角加速度5结语仿真结果表明,采用加入外点罚函数法的遗传算法进行关节空间轨迹优化设计,并以时间最短,且满足速度约束为条件,迭代次数少,计算简单,关节运动轨迹曲线连续平稳。该轨迹规划及优化算法可以保证码垛机器人工作平稳高效,对搬运机器人下一步控制系统的研究具有重要意义。参考文献:[1]李伟,王权,何兵,等.一种新型四自由度混联机器人的设计与分析[J],机械设计与制造,2015(5):168-170,174.[2]崔建军,魏娟,刘坤.基于遗传算法移动机器人的路径规划研究[J].煤矿机械,2009,30(9):58-60.[3]勾治践,王成,付威.机器人轨迹规划的有效方法[J].煤矿机械.2013,34(8):66-69.[4]陈伟华,张铁,崔敏其.基于五次多项式过渡的机器人轨迹规划的研究[J].煤矿机械,2011,32(12):49-50.[5]丁彪.基于改进遗传算法的移动机器人路径规划[J].自动化应用,2014(1):1-3.作者简介:李伟(1957-),河南郑州人,郑州轻工业学院教授,工学硕士,硕导,主要研究方向:轻工机械设备及自动化,机电一体化技术与产品开发,电子信箱:YCZZULI2008@163.com;通讯作者:常光明.责任编辑:王海英收稿日期:2015-09-09基于UG数控平面型腔精加工智能选取刀具设计余风燕(茂名职业技术学院,广东茂名525000)摘要:在数控精加工中,选取合适的刀具,可以使数控精加工以最短的加工时间达到最佳的加工质量,从而提高加工效率。为了保证加工精度,特别是在精加工编程中,编程者往往保守地选用较小直径尺寸的刀具,增大了精加工的时间,降低了生产率。研究数控精加工中智能选取最佳加工刀具,是实现高速、高精、高效的数控加工的关键。关键词:刀具直径;智能选刀;曲率半径;精加工中图分类号:TG659文献标志码:A文章编号:1003-0794(2015)11-0053-03DesignofIntelligentSelectingToolforPerfectMachiningofNCPlaneCavityBasedonUGYUFeng-yan(MaomingVocationalTechnicalCollege,Maoming525000,China)Abstract:Inthenumericalcontrolprecisionmachining,selecttheappropriatetool,willenablethenumericalcontrolfinishmachiningtotheshortestprocessingtimetoachievethebestprocessingquality,soastoimprovetheprocessingefficiency.Inordertoguaranteethemachiningaccuracy,especiallyintheprecisionmachiningprogramming,theprogrammeroftenchoosesthesmallerdiametersizecutter,increasesthefinishingtimeandreducestheproductionrate..Theresearchonintelligentselectingthebestmachiningtoolinnumericalcontrolmachiningisthekeytorealizethenumericalcontrolmachiningwithhighspeed,highprecisionandhighefficiency.Keywords:tooldiameter;intelligentcutter;radiusofcurvature;precisionmachiningdoi:10.13436/j.mkjx.201511022煤矿机械CoalMineMachineryVol.36No.11Nov.2015第36卷第11期2015年11月123200150100500-50-100-15000.511.522.53运动时间/s角度/(°)、角速度/(°)·s、角加速度/(°)·s-2123100500-50-100-150-200角度/(°)、角速度/(°)·s、角加速度/(°)·s-200.511.522.53运动时间/s123100500-50-100-150-200角度/(°)、角速度/(°)·s、角加速度/(°)·s-200.511.522.53运动时间/s53中国煤炭期刊网 www.chinacaj.net�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc