摘 要

随着工艺生产的不断提高,人们对产品质量的要求越来越高。许多金属工件在连

续、高速的自动化生产过程中会产生各种各样的质量问题,诸如裂纹、划痕和磨砂等

表面缺陷,这些表面缺陷一方面影响外观质量,在使用中容易引起表面的腐蚀等问

题,另一方面也反映了内部质量问题,所以工件表面缺陷检测技术在生产过程中显得

日益重要。

本文的研究对象主要是工件表面的磨砂缺陷,磨砂缺陷是影响工件表面质量的一

个重要因素,我们通过缺陷检测算子把有磨砂缺陷的工件检测出来,以便达到筛选出

同类缺陷产品,提高生产效率和降低成本的目的。

图像处理为缺陷检测提供了条件和方法,通过一定的图像处理后,我们能对工件

的表面磨砂缺陷进行准确识别,同时能够尽量少的避免错检尤其是漏检的发生。

关键词:磨砂缺陷; 图像处理; 检测

I

�

ABSTRACT

With the continuous improvement of the production process, the demands on product

quality are increasing fast. Varied quality problems such as crack, scratch and frosting occurr

when the metallic work is in the continues and high-speed production process. On the one

hand, these surface defects affect the product appearance, which will cause surface corrosion

or other problems, on the other hand, the surface defects reflect some products' internal

problems. So the techniques of the surface defect

inspection become more and more

important in the production process.

In this paper, we mainly study the frosting defect which is one of the most important

factors that influence the workpiece's surface quality. We will pick out the problem products

through the defects detection operators so that we can improve the production efficiency and

reduce the cost.

Image Processing Technology provide conditions and methods for the defect detection.

through some image processing

We can accurately identify the surface frosting defect

methods, meanwhile the false dismissal probability and the fall out ratio will be reduced.

KEY WORDS: Frosting Defect, Image Processing, Detection

II

�

目 录

摘 要 .....................................................................I

ABSTRACT .............................................................. II

第一章 绪论 ...............................................................1

1.1 课题研究的目的及意义.......................................................................................................................... 1

1.1.1 课题研究的目的.......................................................................................................................... 1

1.1.2 课题的科学依据及意义.............................................................................................................. 1

1.2 基于图像处理的视觉检测技术应用现状.............................................................................................. 2

1.3 图像处理技术的发展现状...................................................................................................................... 3

1.4 数字图像处理系统的发展趋势.............................................................................................................. 6

1.5 论文研究的主要内容.............................................................................................................................. 7

1.6 论文的结构.............................................................................................................................................. 7

第二章 图像处理算法研究 ...................................................8

2.1 磨砂缺陷的产生原因及特征.................................................................................................................. 8

2.2 工件表面磨砂缺陷图像处理算法结构模块.......................................................................................... 8

2.3 图像的灰度化处理.................................................................................................................................. 9

2.4 图像滤波................................................................................................................................................ 10

2.4.1 序贯滤波.................................................................................................................................... 10

2.4.2 高斯滤波.................................................................................................................................... 12

2.5 边缘检测................................................................................................................................................. 13

2.5.1 Sobel 边缘算子......................................................................................................................... 13

2.5.2 拉普拉斯算子............................................................................................................................ 14

2.5.3 线检测........................................................................................................................................ 14

2.6 二值化.................................................................................................................................................... 16

2.6.1 先求出最佳阈值再进行二值化.............................................................................................. 16

2.6.2 比例二值化................................................................................................................................ 16

2.7 本章小结................................................................................................................................................ 17

第三章 感兴趣区域提取与划痕提取 ..........................................19

3.1 ROI 检测算法及其应用......................................................................................................................... 19

3.2 感兴趣区域的实现................................................................................................................................ 20

3.2.1 读取掩膜数据............................................................................................................................ 21

3.2.2 掩膜生成.................................................................................................................................... 22

3.3 划痕的检测及提取................................................................................................................................ 24

3.3.1 去除杂点及点连线.................................................................................................................... 24

3.3.2 划痕的检测................................................................................................................................ 25

3.3.3 划痕的提取................................................................................................................................ 27

3.4 本章小结................................................................................................................................................ 28

第四章 系统设计与实验验证 ................................................29

4.1 数字图像处理系统简介........................................................................................................................ 29

4.2 图像处理与分析的软件环境................................................................................................................ 29

4.2.1 程序工具开发选择.................................................................................................................... 30

4.2.2 位图图像文件............................................................................................................................ 30

III

�

4.3 软件系统框架........................................................................................................................................ 31

4.4 主要模块的实现结构图........................................................................................................................ 31

4.4.1 灰度化模块................................................................................................................................ 31

4.4.2 高斯滤波模块............................................................................................................................ 32

4.4.3 线检测模块................................................................................................................................ 32

4.4.4 比例二值化模块........................................................................................................................ 32

4.4.5 划痕检测模块............................................................................................................................ 33

4.4.6 划痕提取模块图........................................................................................................................ 35

4.6 本章小结................................................................................................................................................ 36

第五章 结论与展望 ........................................................37

5.1 全文总结................................................................................................................................................ 37

5.2 进一步工作与展望................................................................................................................................ 37

致 谢 ....................................................................38

IV

�

工件表面磨砂缺陷检测算法

第一章 绪论

-------------------------------------------------------------------------------------------------------------------------------------------------------

第一章 绪论

1.1 课题研究的目的及意义

1.1.1 课题研究的目的

在产品的生产制造过程中,质量一直是人们关注的焦点。特别是从 20 世纪 80 年

代以来,人们更是将质量提到一个前所未有的高度来对待,认为质量是影响企业生存

和发展的核心要素之一,其中在以批量生产方式为特征的汽车、摩托车、内燃机等行

业,识别和检测重要工件关键部位的表面缺陷直接关系产品质量,若不及时剔除不合

格品,将会带来严重的质量隐患。制作企业只有不断提高自己的产品质量,才能在激

烈的竞争中取得优势,才能获取满意的利润,实现企业的预期目标。提高产品质量就

需要对产品进行质量检测,再通过控制手段将得到检测信息作用于生产,因此,设计

制造高性能的缺陷检测系统无疑是十分重要的。

目前,国内主要采用人工对工件质量进行在线或离线检测,但是,在线检测只能

实行人工抽检,效率低且精度也不高;离线检测又无法实时防止废品的连续出现,也

不能克服人工疲劳带来的误差,所以,人工检测难以达到降低消耗、提高产品质量的

目的,这就使得采用基于图像处理的表面缺陷检测技术成为迫切需要。

1.1.2 课题的科学依据及意义

21 世纪是一个充满信息的时代,图像作为人类感知世界的视觉基础,是人类获得

信息、表达信息和传递信息的重要手段。图像处理,即用计算机对图像进行处理,图

像处理技术可以帮助人们更客观、准确地认识世界,人的视觉系统可以帮助人类从外

界获取 3/4 以上的信息,而图像、图形又是所有视觉信息的载体,尽管人眼的鉴别力

很高,可以识别上千种颜色,但很多情况下,图像对于人眼来说是模糊的甚至是不可

见的,通过图像增强技术,可以使模糊甚至不可见的图像变得清晰明亮。另一方面,

通过数字图像处理中的模式识别技术,可以将人眼无法识别的图像进行分类处理。通

过计算机模式识别技术可以快速准确的检索、匹配和识别出各种东西。数字图像处理

技术已经广泛深入地应用于国计民生休戚相关的各个领域。

所以针对人工检测的不足和数字图像处理的优点,本课题决定开发“基于数字图

像处理的工件表面磨砂缺陷检测系统”,以确保工件表面磨砂缺陷能及时准确地被检

测出来,在解决人工检测效率低、准确率低的问题的同时降低了原料消耗、减少了人

力资源的浪费。

1

�

工件表面磨砂缺陷检测算法

第一章 绪论

-------------------------------------------------------------------------------------------------------------------------------------------------------

1.2 基于图像处理的视觉检测技术应用现状

图像处理技术又称“机器视觉”,基于图像处理的表面缺陷技术是一种很有发展

前途的自动检测技术,可以实现智能化、无损、快速和低成本的检测。视觉检测技术

把图像作为检测和传递信息的手段或载体加以利用,从图像中提取有用的信号,通过

处理被测图像而获得所需的各种参数。视觉检测技术以机器视觉为基础,融光电子

学、计算机技术、激光技术、图像处理技术等现代科学技术为一体,组成光、机、

电、算综合的检测系统,具有非接触、全视场检测、高精度和自动化程度高的特点。

基于视觉检测技术的仪器设备能够实现智能化、数字化、小型化、网络化和多功能

化,具备在线检测、动态检测、实时分析、实时控制的能力,具有高效、高精度、无

损伤的检测特点,可以满足现代在线检测技术的发展需要,目前已广泛应用于工业、

军事、医学等领域,并得到了极大的关注。

在电子、光学和计算机等技术不断成熟和完善的基础上,视觉检测技术得到了突

飞猛进的发展。早在 20 世纪 80 年代美国国家标准局就预计,检测任务的 90%将由视

觉测量系统来完成。

国外视觉检测技术发展迅速,涵盖的应用领域广泛。20 世纪末以美国、德国、日

本为主开始研制各种基于视觉检测的检测模型,用于不同领域的检测。NI 公司的机器

视觉产品将视觉功能带入了虚拟仪器。近年来计算机技术不断进步,使得图像采集成

为一种广为使用的测量数据来源,NI 的 IMAQ 产品是图像采集与分析系统的完整解决

方案。图像采集的应用范围可以从实验室可视化到生产线上的产品检验,而 NI 公司的

数据采集 DAQ、PXI、GPIB、VXI、运动控制以及工业自动化产品,都能完美地集成

到图像采集处理应用中。日本松下公司的 Image Checker M100/M200 系统利用高速专

用 ASIC 进行 256 级灰度检测,带逻辑条件和数学运算功能,系统软件固化在图像处

理器中,通过类似于游戏键盘的简单装置对显示在监视器中的菜单进行配置,开发周

期短,系统可靠性高,其新一代产品 A110/A210 体现了集成化、小型化、高速化和

低成本的特点。德国 Siemens 公司的智能化 PROFIBUS 工业视觉系统 SIMATICVS 710

提供了一体化的、分布式的高档图像处理方案,它将处理器、CCD、I/O 集成在一个

机箱内,提供 PROFIBUS 的联网方式或集成的 I/O 和 RS232 接口,更重要的是通过

PCWINDOWS 下的 Pro Vision 软件进行组态。视觉检测系统在国内外的质量检测的各

个方面得到了广泛的应用。例如:测量领域内,采用激光扫描与 CCD 探测系统的大型

工件尺寸、平行度、垂直度测量仪;汽车工业中,对汽车零部件、分总成和总成产品

进行尺寸控制的自动视觉检测系统;农业生产中,对水果、蔬菜、谷物、烟叶等的视

2

�

工件表面磨砂缺陷检测算法

第一章 绪论

-------------------------------------------------------------------------------------------------------------------------------------------------------

觉检测系统。此外,视觉检测技术还成功应用在纸币印刷质量检测系统,智能交通管

理系统,医疗图像分析系统,瓶装啤酒生产流水线检测系统。

英国的 Smanvis 装置可监视热轧、冷轧、镀锌和彩色板带材,并可对缺陷分类。

此系统可对缺陷的类型、数量及其位置、板卷的宽度和长度加以储存。探测到缺陷

时,图像可因自动触发而“冻结”起来,还可对需要的部位加以放大,以便仔细观

察。

国内天津大学精密测试技术及仪器国家重点实验室成功研制了 IVECO 白车身激光

视觉检测站,一汽大众 Jieta 轿车白车身 100%在线视觉检测站,以及一汽解放新型卡

车在线检测站,实现了整车总成的三维尺寸自动在线测量。国内大恒图像公司设计的

基于智能机器视觉系统的工件表面质量在线检测系统,采用多组 CCD 组成的检测端,

通过 LAN 局域网与服务器相连,图像处理软件采用 ActivVisionTools,能够安装在工

件生产流水线上,对每个工件的表面缺陷及外形尺寸等进行在线检测。

国外从事视觉检测系统开发的厂家很多.如加拿大的 DaIsa 公司、Coreco Imaong

公司、IOIndustries 公司;丹麦的 JAl/Pulnix 公司;美国的 Codex 公司、Navitar 公

司、光学测量仪器公司(OGP);瑞士的 Photonfoclls 公司:日本 CCS 公司、Sony 公

司、Keyenc 公司;德国的西门子公司等。国内视觉测量技术起步较晚,始于 2l 世纪

初,从最初的代理国外先进设备到现在能自主研发,经历了一个较快的发展阶段。目

前,存在的问题是仪器的精度和性能还有待进一步提高。近几年,国内从事视觉检测

技术开发的公司不断增加,如北京大恒图像、北京凌云光视、深圳赛克数码、上海法

视特、北京和利时电机技术有限公司、深圳视觉龙科技有限公司、苏州南光电子科技

有限公司及一些高校科研院所等。

1.3 图像处理技术的发展现状

机器视觉的核心技术是数字图像处理。图像处理是对图像信息进行加工以满足人

的视觉心理或应用需求的行为。图像处理的手段有光学方法和电子学(数学)方法。

前者已经有很长的发展历史,从简单的光学滤波到现在的激光全息技术,光学处理理

论已经日趋完善,而且处理速度快,信息容量大,分辨率高,有很经济。但是光学处

理图像精度不够高,稳定性差,操作不便。从 20 世纪 60 年代起,随着电子技术和计

算机技术的不断提高和普及,数字图像处理进入高速发展时期。所谓数字图像处理就

是利用数字计算机或者其他数字硬件,对从图像信息转换而得的电信号进行某些数学

运算,以提高图像的实用性。例如从卫星图片中提取目标物的特征参数,三位立体断

层图像的重建等。数字图像处理技术处理精度比较高,而且还可以通过改进处理软件

来优化处理效果。但是,由于数字图像处理的数据量非常庞大,因此处理速度相对比

3

�

工件表面磨砂缺陷检测算法

第一章 绪论

-------------------------------------------------------------------------------------------------------------------------------------------------------

较慢,这就限制了数字图像处理的发展。随着计算机技术的飞速发展,计算机的运算

速度大大提高,这将大大促进数字图像处理技术的发展。

在基于机器视觉的产品质量控制中,常用到的处理方法主要包括图像获取、表示和表

现,图像复原和增强,图像匹配、图像分割,图像识别和分类等。

(1)图像增强和复原

一般情况下,各类图像系统中图像的传送和转换(如成像、复制、扫描、传输以

及显示等)总要造成图像的某些降质。例如:在摄像时,光学系统的失真、相对运

动、大气流动等都会使图像模糊;在传输过程中,由于噪声污染,图像质量会有所下

降。必须对这些降质的图像进行改善处理。通常改善方法有两类:一类是不考虑图像

降质的原因,只将图像中感兴趣的特征有选择的突出,而衰减其次要信息;另一类是

针对图像降质的原因,设法去补偿降质因素,从而使改善后的图像尽可能的逼近原始

图像。第一类方法能提高图像的可读性,改善后的图像不一定逼近原始图像,如突出

目标的轮廓,衰减各种噪声,将黑白图像转换成彩色图像等。这类方法通常称为图像

增强技术。第二类方法能提高图像质量的逼真度,一般称为图像复原技术。

图像增强技术通常有两类方法:空间域法和频率域法。空间域法主要是在空间域

中对图像像素灰度值直接进行运算处理,空间域法的图像增强技术可以用下式来描

述:

,

yxg

yxhyxf

,

,

;

其中 f(x,y)是处理前的图像;g(x,y)表示处理后的图像;h(x,y)为空间运算函数。

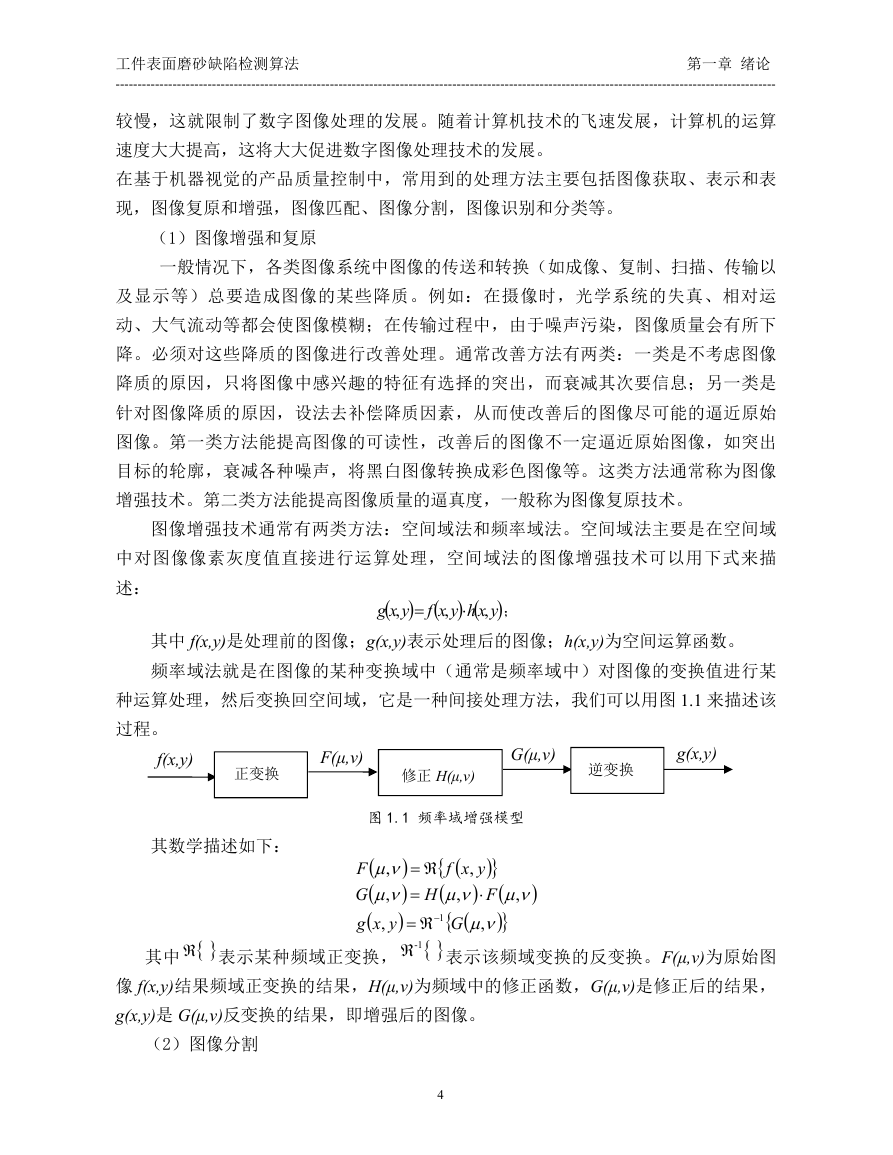

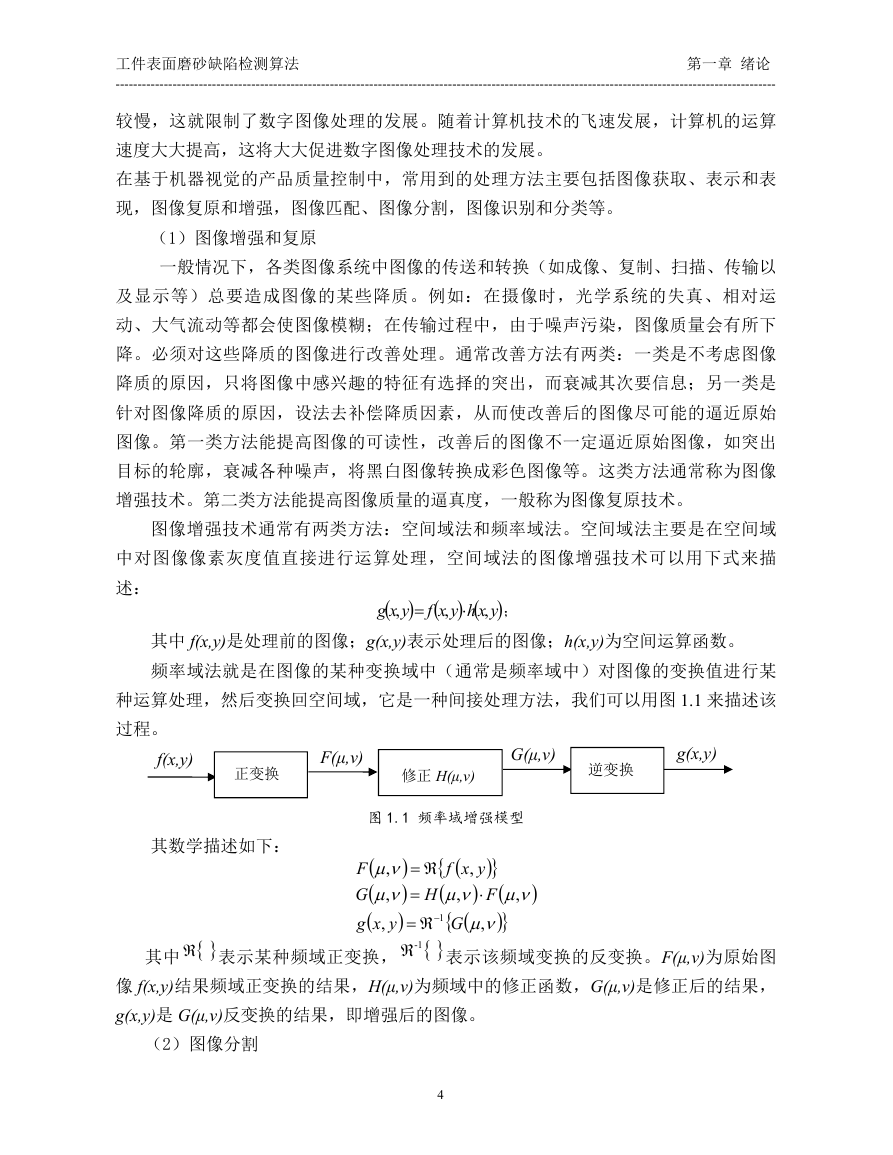

频率域法就是在图像的某种变换域中(通常是频率域中)对图像的变换值进行某

种运算处理,然后变换回空间域,它是一种间接处理方法,我们可以用图 1.1 来描述该

过程。

f(x,y)

正变换

F(μ,ν)

修正 H(μ,ν)

G(μ,ν)

逆变换

g(x,y)

图 1.1 频率域增强模型

其数学描述如下:

,

,

yxf

F

,

,

G

F

H

1 G

,

,

yxg

,

其中 表示某种频域正变换, 1- 表示该频域变换的反变换。F(μ,ν)为原始图

像 f(x,y)结果频域正变换的结果,H(μ,ν)为频域中的修正函数,G(μ,ν)是修正后的结果,

g(x,y)是 G(μ,ν)反变换的结果,即增强后的图像。

(2)图像分割

4

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc