液体点滴速度检测装置

陈林辉 夏效禹 伍玉

摘要:本系统以单片机为最小控制核心,由主站控制模块、从站控制模块、滴数

测量模块、容量测量模块、报警模块等构成。系统通过 RS232 串行通信总线,

根据自定协议,实现了可由一个主站控制多个从站的液体点滴速度检测装置。主

站可定点、巡回检测或设定所有从站点滴速度,声光报警并显示报警从站号;从

站根据红外对管测得的点滴速度使输液瓶上下调整以达到设定值,从站亦可以设

定自身点滴速度、测试容量,声光报警并手动解除报警。滴数范围是 20 滴/分钟

~ 150 滴/分钟。人机界面友好,达到了很好的性能指标。

一、 方案比较与论证

1、液滴测速方案

方案一:采用液位传感器来检测。将液位传感器放置在受液瓶中,根据受液

瓶中液面的增长来检测一定时间内滴下液滴的数目,由此计算出液滴速度。但是,

由于液滴很小,液位增长不明显,液位传感器精度有限,会引入很大的误差。

方案二:采用红外对管来检测。将红外对管固定在滴管两侧,当液滴滴下时,

红外光被散射,对管检测到的光强减弱,由此可以对液滴进行计数,从而计算出

液滴滴速。由于滴管较细,且我们在对管周围包裹一层黑色胶带,液滴滴下时,

红外对管检测到的光强与无液滴有很大的差距,从而,对液滴的检测误差很小。

综上所述,选取方案二。

2、电机选择方案

方案一:采用直流电机。其中直流电机使用方便,价格便宜,但运动精度较

低,难以实现精确的位置控制。如用直流电机调整输液瓶的高度,将难以控制其

精确位置,系统稳定性较差,较难达到题目的要求。

方案二:采用步进电机。 步进电机是一种将电脉冲转化为角位移的执行机

构。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一

个固定的角度(及步进角)。可以通过控制脉冲个数来控制角位移量,从而达到

准确定位的目的;同时也可以通过控制脉冲频率来控制电机转动的速度和加速

度,从而达到调速的目的。

综上所述,选取方案二。

3、 剩余液量检测方案

方案一:采用液位传感器来检测。可是传感器不好放置,且精度有限。

方案二:采用压力传感器来检测。将输液瓶悬挂在压力传感器装置下,当瓶

内液体少于一定值时,施加在传感器上的压力值减小到一定范围,我们可以根据

传感器的输出判断出瓶内液面高度。输液瓶下的滴管也有一定质量,且输液瓶离

地面高度不同时滴管对压力传感器上的压力值的贡献也不一样,但是由于题目允

许液面在一定范围内时报警,那么滴管造成的误差不会对报警的液面高度产生很

大影响。

压力传感器输出的电压值较小,且变化幅度小,若直接测得电压值,会产生

较大误差。于是我们采用一款电压频率转换芯片 KA331,将输出电压转化为频

率测量,小幅度的电压变化也可造成较大的频率变化,使得系统控制更加准确。

综上所述,选取方案二。

�

二、 总体方案论证

根据以上方案论证与比较,本系统由主站和从站两部分构成。主站由键盘

与显示模块、从站控制模块、串行通信接口、报警电路等构成。主站通过 RS232

总线监测或控制从站液滴滴速,并在液面降到定值时声光报警。从站由步进电机

及其驱动模块、红外对管滴速监测模块、压力测量及电压频率转换模块、声光报

警模块、键盘与显示模块等构成。从站根据主站的控制对滴速进行调节,在主站

无控制信号时可自主控制滴速,在液面低于定值时声光报警,并可以手动解除报

警。其系统框图如图 1 所示。

图 1 系统框图

三、 理论分析与具体电路

1、滴速测量方案

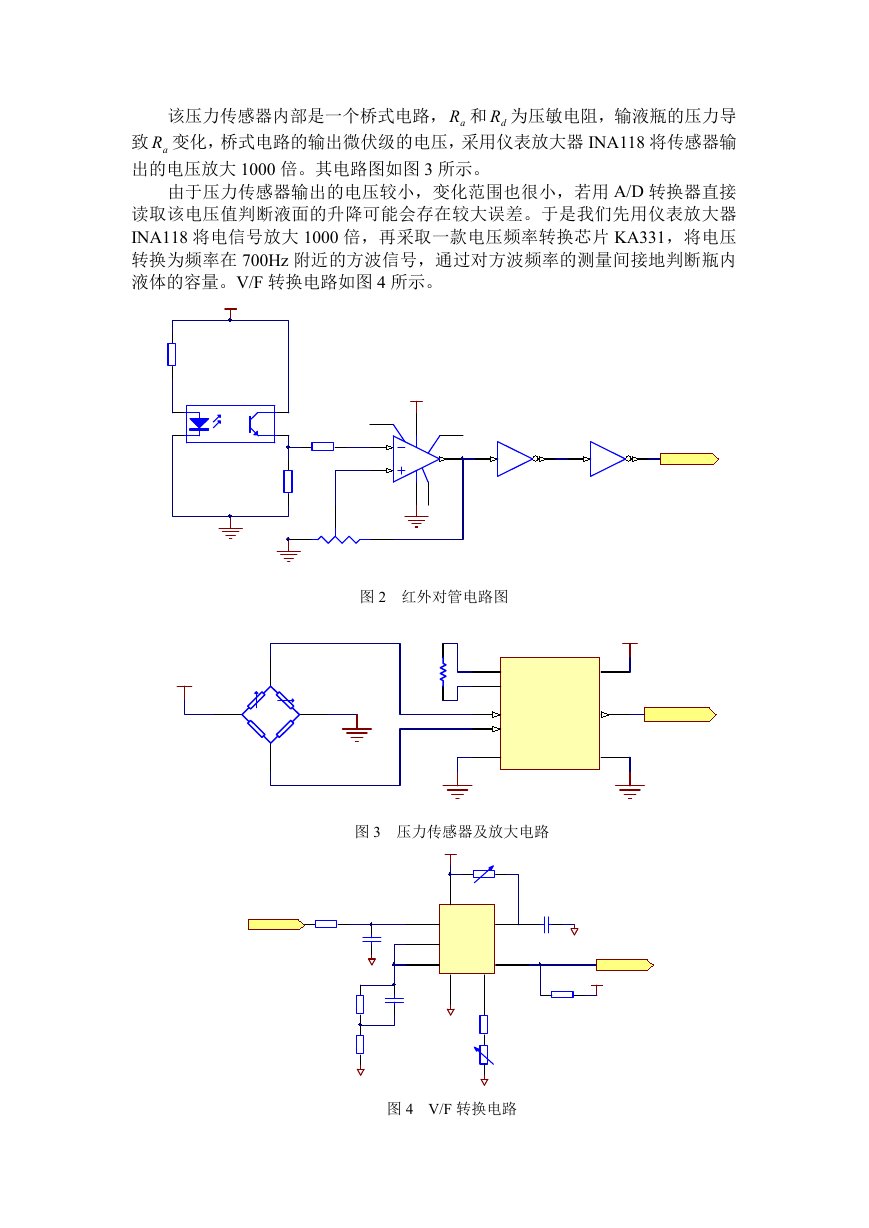

采用红外对管 ST180 来检测是否有液滴落下。将红外对管固定在滴管两侧,

发射管和接收管的光轴在一条直线上,当无液滴滴下时,接收管能接收到发射管

发出的大部分光强,输出高电平;当液滴从对管间滴落时,红外光被液滴散射,

接收管接收到的光强大大减弱,以至于输出低电平。液滴连续低落时,会产生与

液滴频率相同的电脉冲信号。将该信号通过比较器和施密特触发器整形后,可以

得到稳定的、与液滴同频率的方波信号。

为了减小误差,我们在对管所在处包裹一层黑色的胶布,使外界对红外对管

传感器的影响最小。

由于液滴并不是严格均匀滴下,不能直接通过测量两液滴之间的时间差来求

得液滴速度。于是我们通过测量多个液滴滴下的时间差以求得液滴速度的平均

值,理论上测量的液滴数越多,平均速度越准确,但考虑到测量时间不能过长,

综合考虑后,先以 4 滴的间隔初测滴速,根据该滴速分段设置测量间隔。若初测

滴数大于 100 滴/s,以 15 滴为间隔;若初测滴数小于 100 滴/s、大于 60 滴/s,以

10 滴为间隔;若初测滴数小于 60 滴/s,以 5 滴/s 为间隔。

红外对管电路图如图 2 所示。

2、剩余液体容量测量方案

将输液瓶悬挂在压力传感器下,传感器将输液瓶与瓶内液体对它的压力转化

为直流电压输出。当瓶内的液体少于一定量时,传感器输出的直流电压相应地会

小于定值。单片机通过测量压力传感器输出的电压来判定瓶内的液量。

�

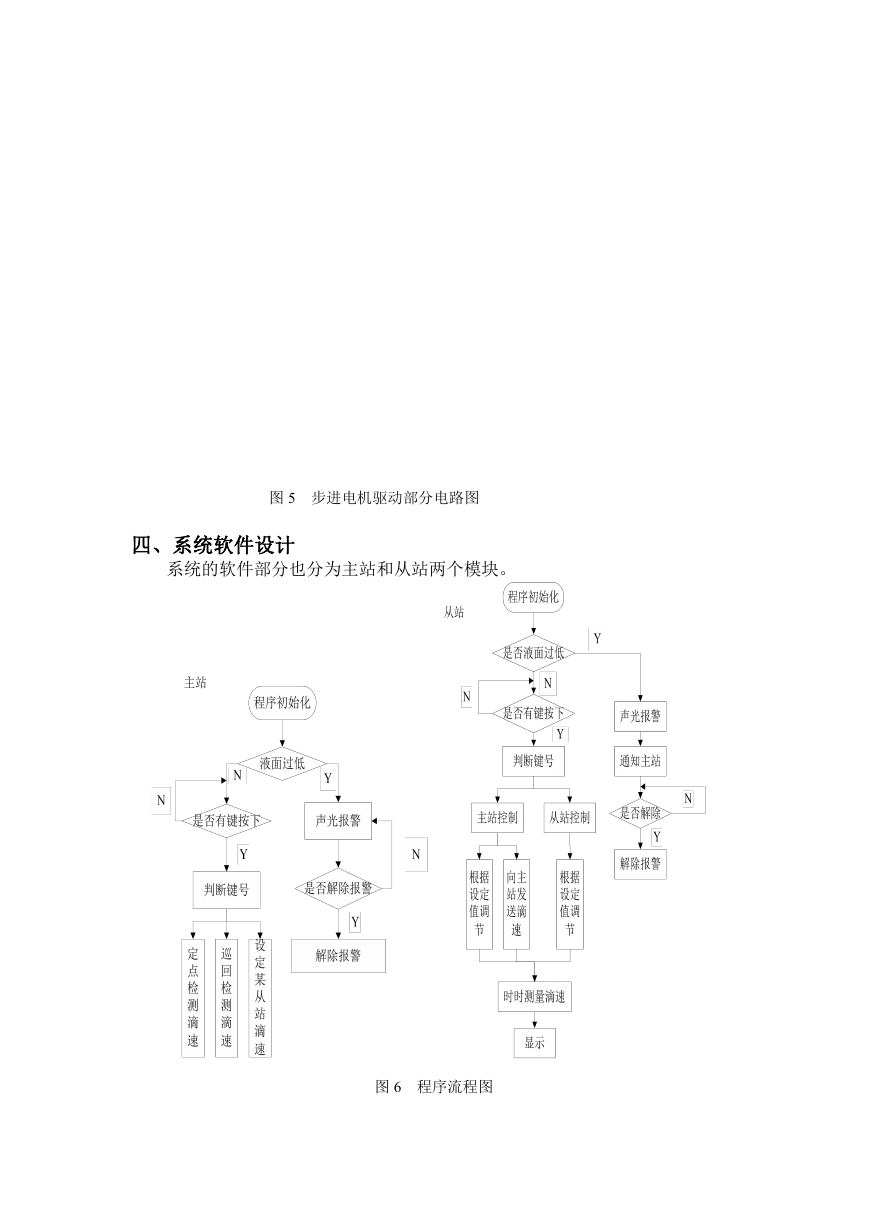

该压力传感器内部是一个桥式电路, aR 和 dR 为压敏电阻,输液瓶的压力导

致 aR 变化,桥式电路的输出微伏级的电压,采用仪表放大器 INA118 将传感器输

出的电压放大 1000 倍。其电路图如图 3 所示。

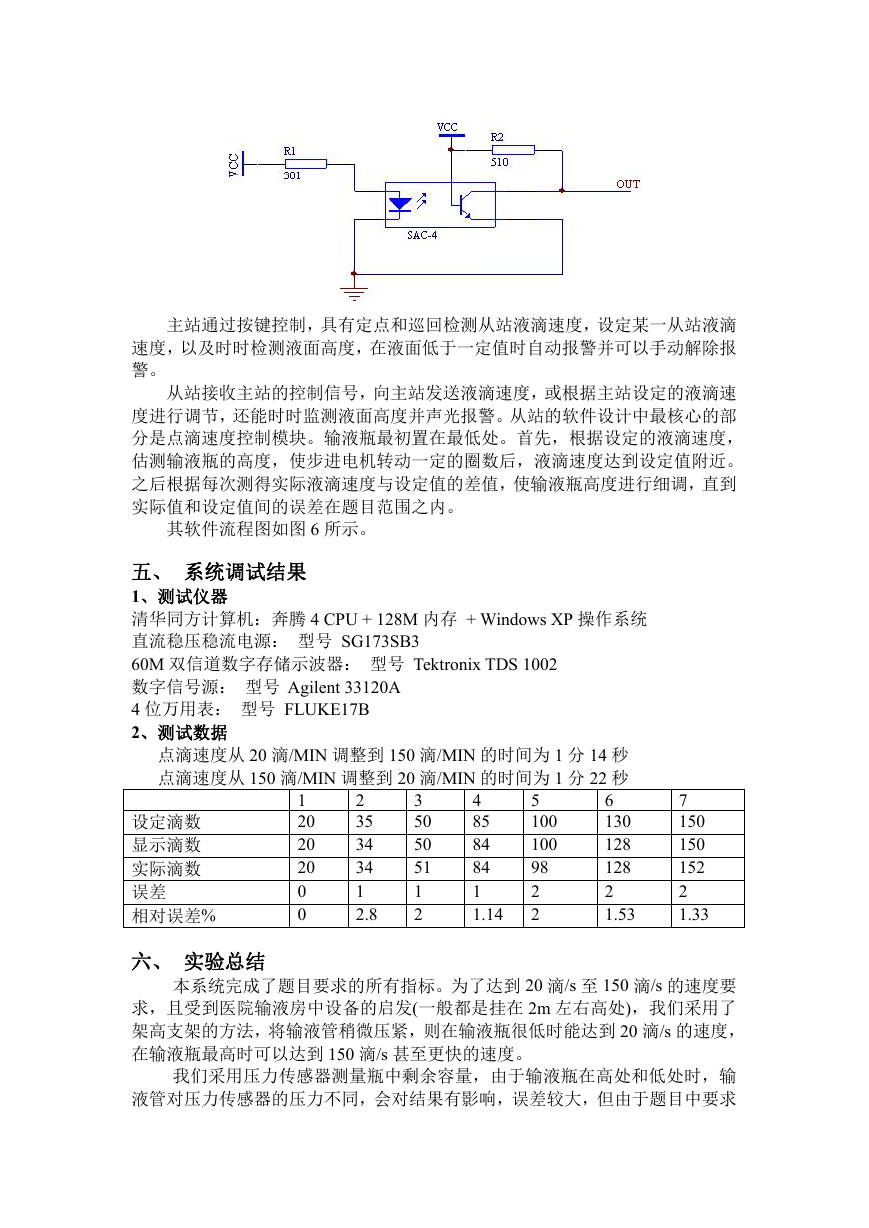

由于压力传感器输出的电压较小,变化范围也很小,若用 A/D 转换器直接

读取该电压值判断液面的升降可能会存在较大误差。于是我们先用仪表放大器

INA118 将电信号放大 1000 倍,再采取一款电压频率转换芯片 KA331,将电压

转换为频率在 700Hz 附近的方波信号,通过对方波频率的测量间接地判断瓶内

液体的容量。V/F 转换电路如图 4 所示。

图 2 红外对管电路图

图 3 压力传感器及放大电路

图 4 V/F 转换电路

O

p

t

o

i

s

o

l

a

t

o

r

1

2

2

0

o

h

m

R

1

1

2

3

4

5

6

7

8

L

M

3

1

1

D

1

1

K

R

2

G

N

D

+

5

1

3

K

R

3

G

N

D

+

1

2

1

2

U

1

A

D

M

7

4

L

S

0

4

M

1

2

U

2

A

D

M

7

4

L

S

0

4

M

V

o

u

t

G

N

D

1

K

R

4

R

d

R

a

R

c

R

b

+

1

2

G

N

D

-

V

4

I

N

+

3

I

N

-

2

O

U

T

6

R

E

F

5

R

G

1

R

G

8

+

V

7

I

N

A

1

1

8

P

5

1

o

h

m

R

g

G

N

D

+

1

2

G

N

D

V

o

u

t

7

1

6

5

3

8

4

2

K

A

3

3

1

*

0

.

1

u

F

C

i

n

0

.

0

1

u

F

C

t

1

0

0

K

R

i

n

G

N

D

1

0

0

K

R

L

1

u

F

C

L

4

7

o

h

m

G

N

D

G

N

D

1

2

K

1

K

R

?

R

e

s

A

d

j

2

G

N

D

G

N

D

6

.

8

K

R

t

+

1

2

1

0

K

+

5

F

o

u

t

V

i

n

�

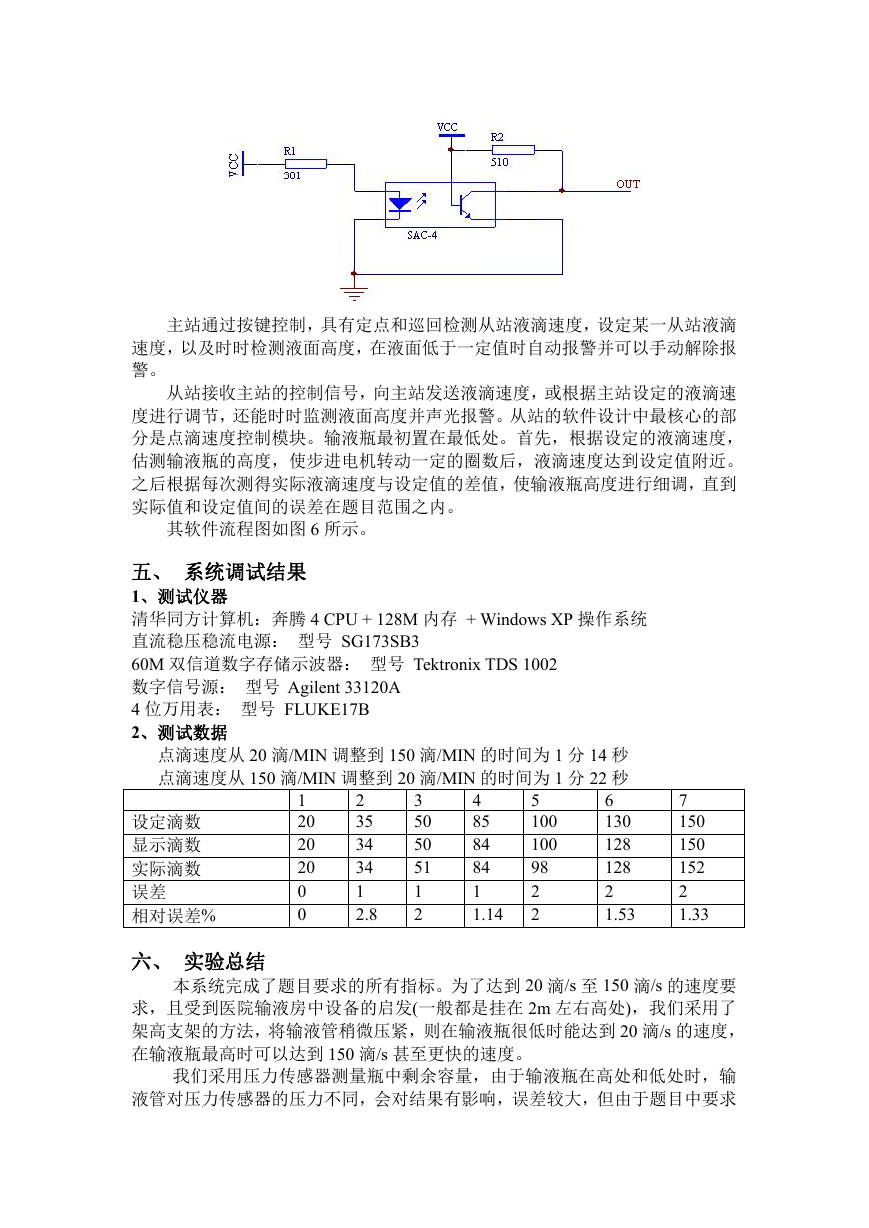

3、报警检测方案

报警电路使用蜂鸣器和发光二极管报警,由于单片机 I/O 口驱动能力不够,

故采用了一个三极管作为开关管,同时上拉了一个 10K 的电阻。当单片机输出

高电平蜂鸣器报警,发光二极管亮。其电路图如图 5 所示。

4、 串行通信接口方案

图 5 声光报警装置

我们采用 RS-232-C 串行接口标准。RS-232-C 是美国电子工业协会 EIA 制定

的一种串行物理接口标准。RS 是英文“推荐标准”的缩写,232 为标识号,C 表示

修改次数。RS-232-C 总线标准设有 25 条信号线,包括一个主通道和一个辅助通

道,在多数情况下主要使用主通道,对于一般双工通信,仅需几条信号线就可实

现,如一条发送线、一条接收线及一条地线。RS-232-C 标准规定的数据传输速

率为每秒 50、75、 100、150、300、600、1200、2400、4800、9600、19200 波

特。RS-232-C 标准规定,驱动器允许有 2500pF 的电容负载,通信距离将受此电

容限制,且 RS-232 属单端信号传送,存在共地噪声和不能抑制共模干扰等问题,

因此一般用于 20m 以内的通信。 完全可以满足题目中对主站和从站的通信距离

的要求。

Max232 产品是由德州仪器公司推出的一款兼容 RS232 标准的芯片。该器件

包含 2 驱动器、2 接收器和一个电压发生器电路提供 TIA/EIA-232-F 电平。该器

件符合 TIA/EIA-232-F 标准,每一个接收器将 TIA/EIA-232-F 电平转换成 5-V

TTL/CMOS 电平。每一个发送器将 TTL/CMOS 电平转换成 TIA/EIA-232-F 电平。

主站中单片机输出的信号经过 MAX232 将电平转换成 RS-232-C 标准后,经

过串行总线输入到从站,从站上的 MAX232 又将 RS-232-C 标准的电平转换为

TTL 电平输入给单片机。

5、 步进电机驱动方案

电机采用四相八拍工作方式,需要对电机的每“一相”进行驱动。驱动电路

中,选用 TIP41C 达林顿三极管,功率电阻 Rc 参数为 8Ω 、2W,在 C 极与电机

电源之间接入一个保护二极管(型号 IN4002),防止功率管 T 从工作状态变为截

止状态时,由于感性电机绕组电流的连续性而会在三极管 C 极上产生一个较强

的反向电动势(电流),而损害三极管;E 和 C 极间的二极管(型号 IN4002)的

加入是为了增大三极管的反向耐压值,起到泄流保护作用。驱动电路如下:

其工作原理是:当在 A、B、C、D 电平输入端输入高电平时,使光敏二极

管发光,从而光耦三极管工作。因三极管的 C 极、E 极的电流大约满足相等的关

系,故 C 极与 E 极相当于导通,从而形成电源到地的回路,使达林顿三极管无

法工作,再使电机的该相不能工作。反之,当 A、B、C、D 电平输入为低时,

使用权光耦三极管不工作,从而使达林顿三极管工作,最终驱动步进电机转动。

L

E

D

S

p

e

a

k

e

r

2

N

3

9

0

4

1

K

R

1

2

2

0

o

h

m

R

2

G

N

D

1

K

R

1

+

5

V

c

o

n

�

图 5 步进电机驱动部分电路图

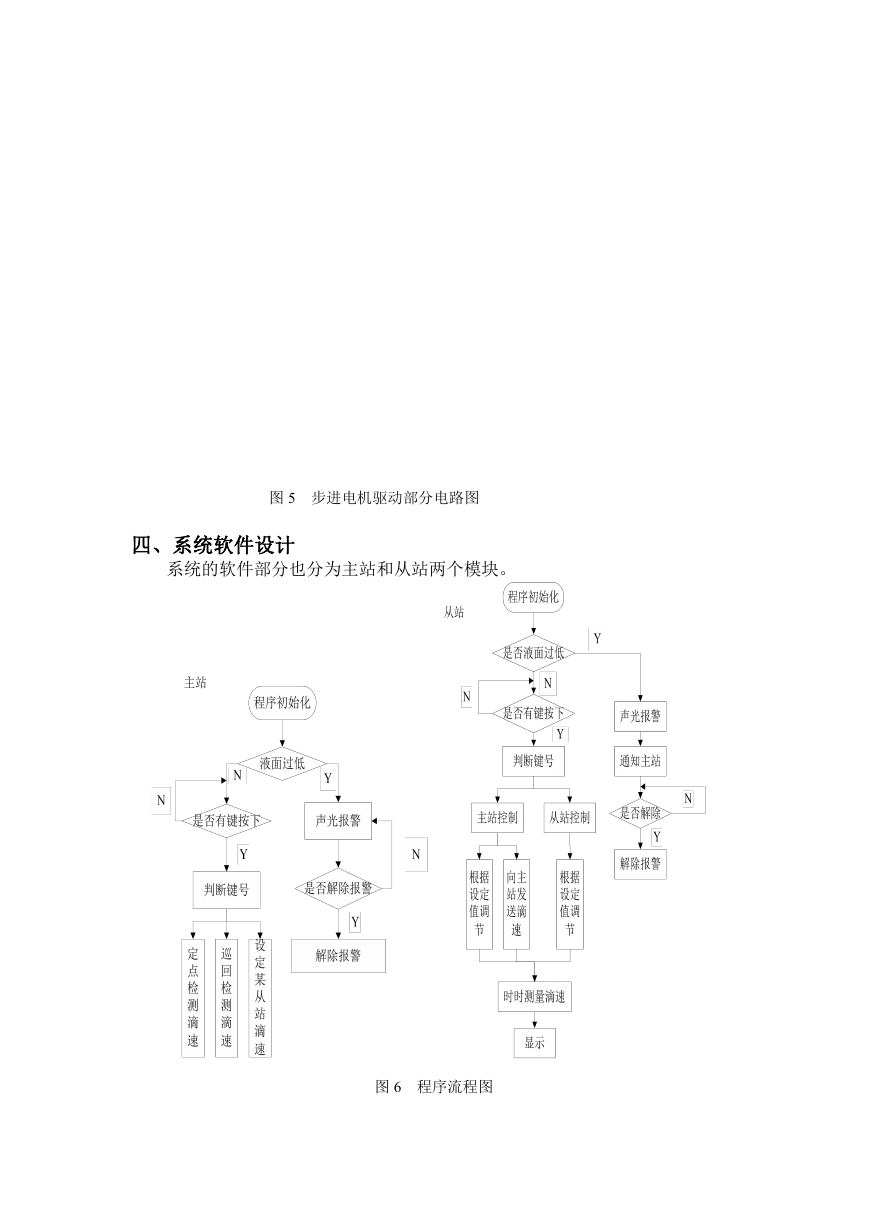

四、系统软件设计

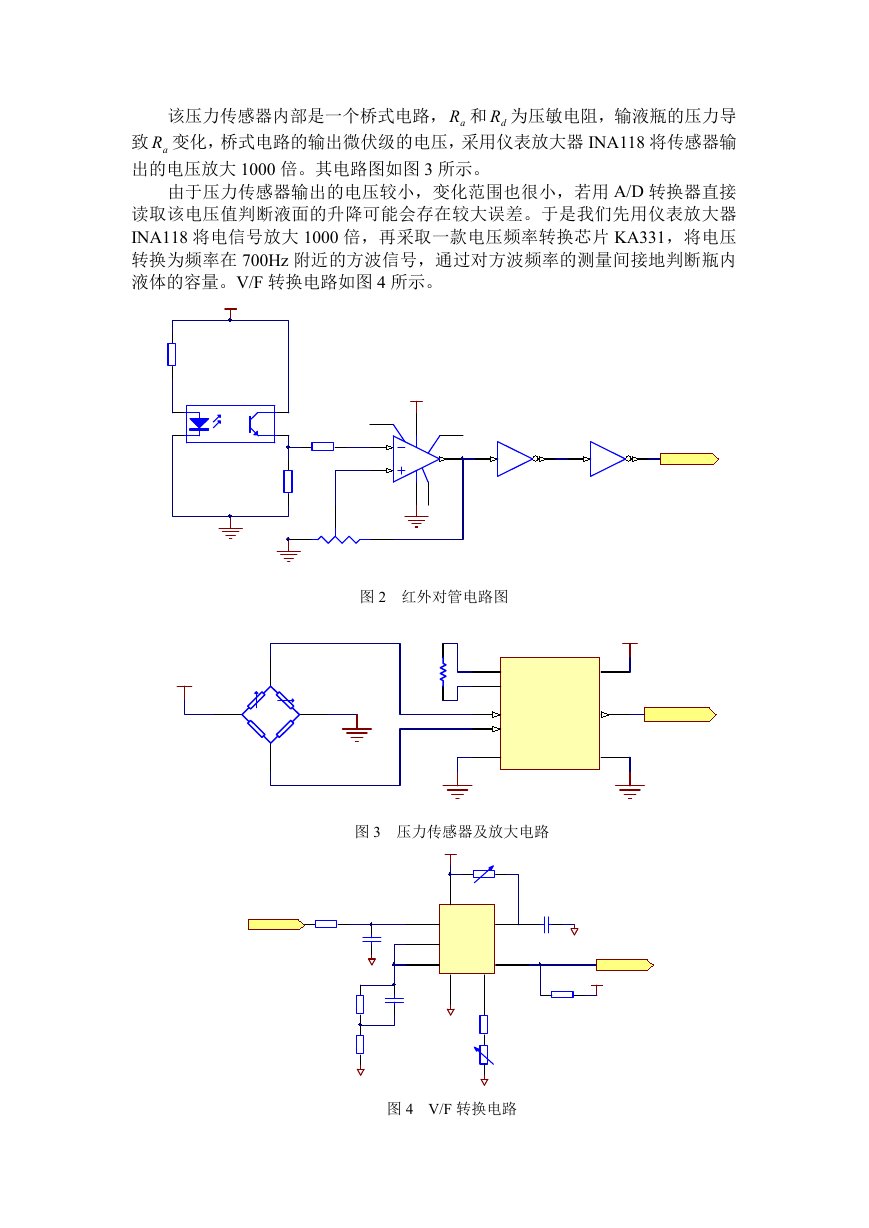

系统的软件部分也分为主站和从站两个模块。

图 6 程序流程图

U

1

O

p

t

o

i

s

o

l

a

t

o

r

1

U

2

O

p

t

o

i

s

o

l

a

t

o

r

1

U

3

O

p

t

o

i

s

o

l

a

t

o

r

1

U

4

O

p

t

o

i

s

o

l

a

t

o

r

1

Q

1

N

P

N

1

Q

2

N

P

N

1

Q

3

N

P

N

1

Q

4

N

P

N

1

D

1

D

i

o

d

e

1

N

4

0

0

2

D

2

D

i

o

d

e

1

N

4

0

0

2

D

3

D

i

o

d

e

1

N

4

0

0

2

D

4

D

i

o

d

e

1

N

4

0

0

2

D

5

D

i

o

d

e

1

N

4

0

0

2

D

6

D

i

o

d

e

1

N

4

0

0

2

D

7

D

i

o

d

e

1

N

4

0

0

2

D

8

D

i

o

d

e

1

N

4

0

0

2

7

4

0

R

1

7

4

0

R

2

7

4

0

R

3

7

4

0

R

4

8

R

6

8

R

7

8

R

8

8

R

9

G

A

N

D

3

.

6

k

R

1

0

3

.

6

k

R

1

1

3

.

6

k

R

1

2

3

.

6

k

R

1

3

+

5

V

+

1

2

V

黑

褐

红

红

橙

黄

i

n

p

u

t

A

i

n

p

u

t

B

i

n

p

u

t

C

i

n

p

u

t

D

�

主站通过按键控制,具有定点和巡回检测从站液滴速度,设定某一从站液滴

速度,以及时时检测液面高度,在液面低于一定值时自动报警并可以手动解除报

警。

从站接收主站的控制信号,向主站发送液滴速度,或根据主站设定的液滴速

度进行调节,还能时时监测液面高度并声光报警。从站的软件设计中最核心的部

分是点滴速度控制模块。输液瓶最初置在最低处。首先,根据设定的液滴速度,

估测输液瓶的高度,使步进电机转动一定的圈数后,液滴速度达到设定值附近。

之后根据每次测得实际液滴速度与设定值的差值,使输液瓶高度进行细调,直到

实际值和设定值间的误差在题目范围之内。

其软件流程图如图 6 所示。

五、 系统调试结果

1、测试仪器

清华同方计算机:奔腾 4 CPU + 128M 内存 + Windows XP 操作系统

直流稳压稳流电源: 型号 SG173SB3

60M 双信道数字存储示波器: 型号 Tektronix TDS 1002

数字信号源: 型号 Agilent 33120A

4 位万用表: 型号 FLUKE17B

2、测试数据

点滴速度从 20 滴/MIN 调整到 150 滴/MIN 的时间为 1 分 14 秒

点滴速度从 150 滴/MIN 调整到 20 滴/MIN 的时间为 1 分 22 秒

1

20

20

20

0

0

2

35

34

34

1

2.8

3

50

50

51

1

2

设定滴数

显示滴数

实际滴数

误差

相对误差%

六、 实验总结

4

85

84

84

1

1.14

5

100

100

98

2

2

6

130

128

128

2

1.53

7

150

150

152

2

1.33

本系统完成了题目要求的所有指标。为了达到 20 滴/s 至 150 滴/s 的速度要

求,且受到医院输液房中设备的启发(一般都是挂在 2m 左右高处),我们采用了

架高支架的方法,将输液管稍微压紧,则在输液瓶很低时能达到 20 滴/s 的速度,

在输液瓶最高时可以达到 150 滴/s 甚至更快的速度。

我们采用压力传感器测量瓶中剩余容量,由于输液瓶在高处和低处时,输

液管对压力传感器的压力不同,会对结果有影响,误差较大,但由于题目中要求

�

比较模糊,只要求液面在低于一定范围时报警,我们的方案也可以勉强满足要求。

若采用学长当年的方法,将输液瓶用两片导体板包裹,形成一个电容值随液面高

低变化的可变电容,再通过接入振荡电路,测量振荡出的频率值来判定容量,可

能效果更好。

系统初始化时,让输液瓶自由悬挂,此时的高度作为最低高度,输液瓶升

高的高度可以通过记录步进电机的转动圈数来计算,输液瓶的高度与滴速是对应

的,这样可以防止线圈反绕,且在设定滴速后,将输液瓶升至一定高度再细调,

可以大大缩短调整时间。

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc