1 零件工艺分析

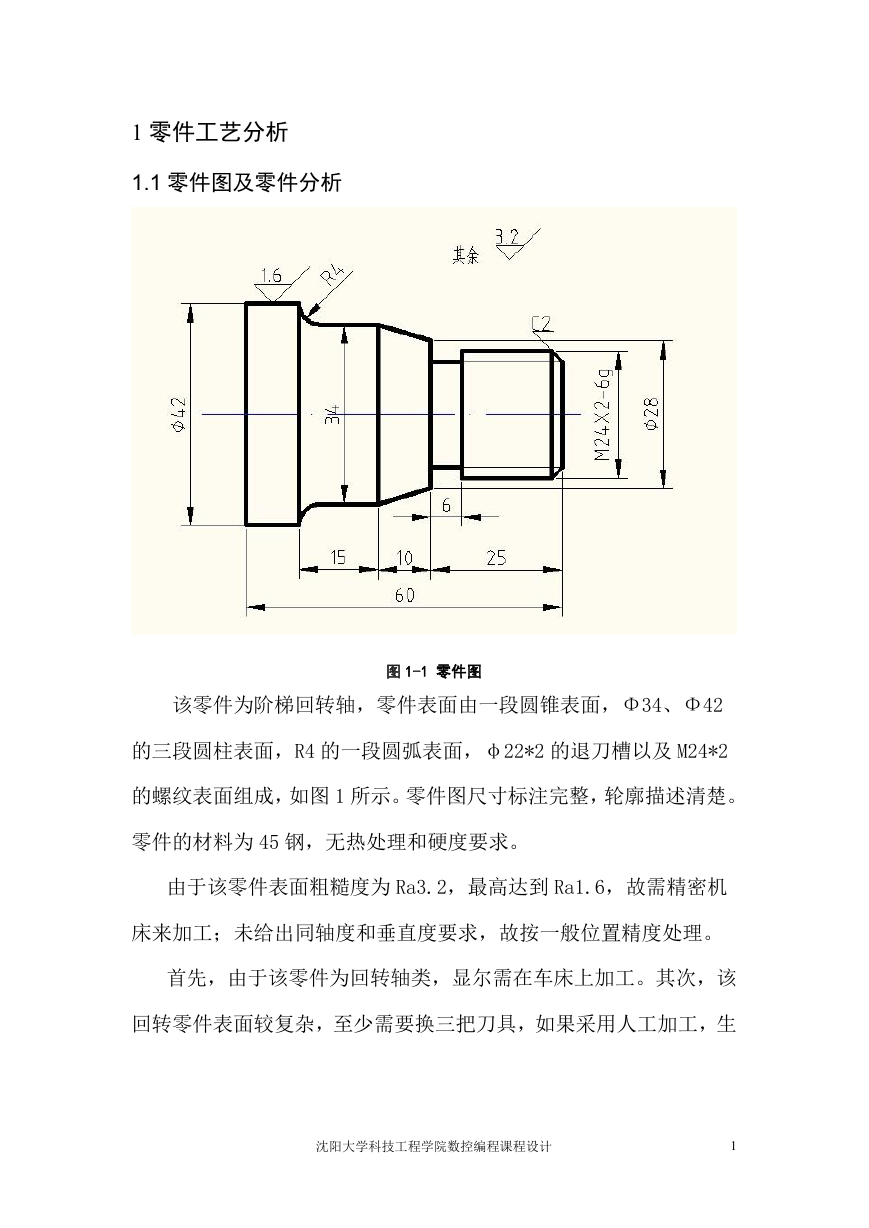

1.1 零件图及零件分析

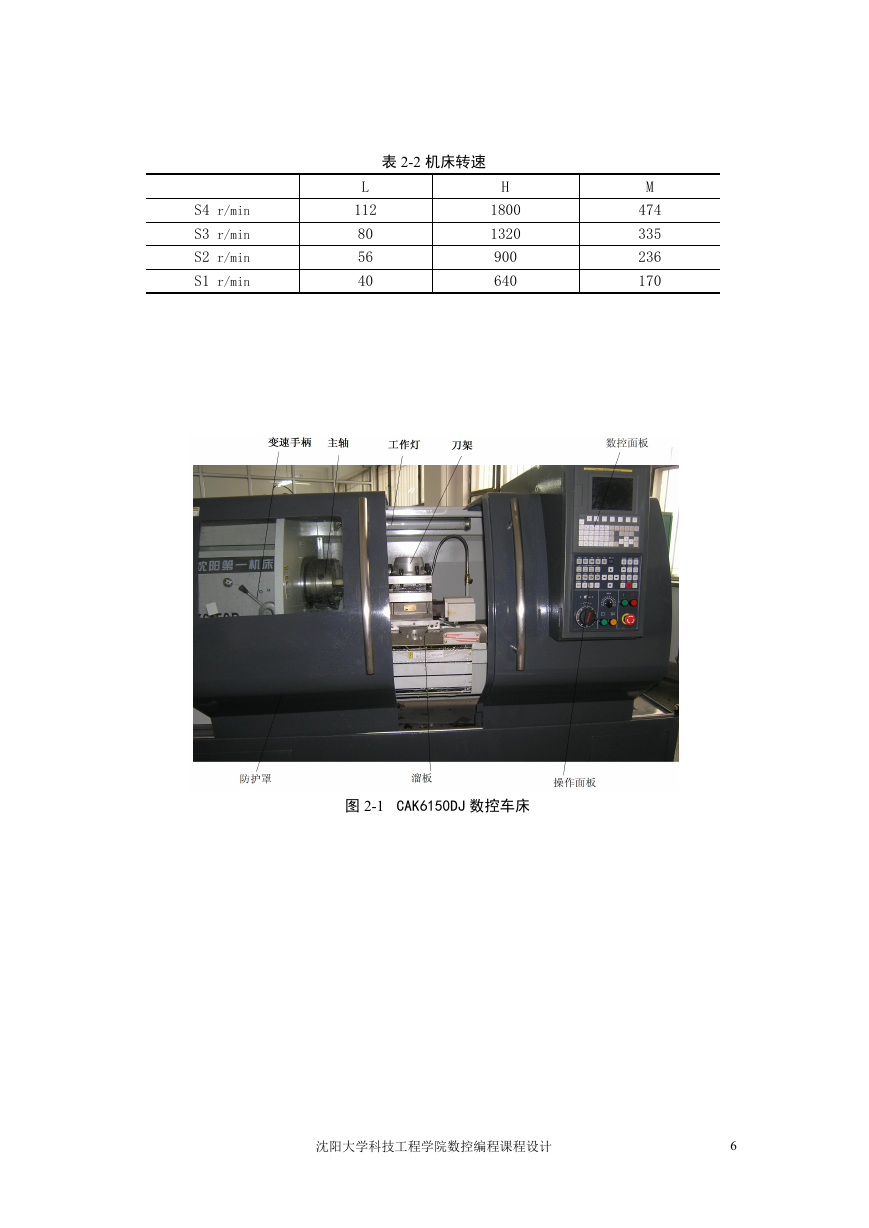

该零件为阶梯回转轴,零件表面由一段圆锥表面,Φ34、Φ42

图 1-1 零件图

的三段圆柱表面,R4 的一段圆弧表面,φ22*2 的退刀槽以及 M24*2

的螺纹表面组成,如图 1 所示。零件图尺寸标注完整,轮廓描述清楚。

零件的材料为 45 钢,无热处理和硬度要求。

由于该零件表面粗糙度为 Ra3.2,最高达到 Ra1.6,故需精密机

床来加工;未给出同轴度和垂直度要求,故按一般位置精度处理。

首先,由于该零件为回转轴类,显尔需在车床上加工。其次,该

回转零件表面较复杂,至少需要换三把刀具,如果采用人工加工,生

沈阳大学科技工程学院数控编程课程设计

1

�

产效率低下,精度也难以得到保证,因此本次设计采用数控车床来加

工。它在加工本零件时至少具有以下三方面的优点:

(1) 生产率高。由于数控机床能合理选用切削用量,机加工时间

短,又由于其定位精度高,停机检测次数少,加工准备时间也因采用

通用夹具而大大缩减。

(2) 减少工人劳动强度。本零件各圆锥表面,圆柱表面需用粗、

精车刀加工,退刀槽需要那个切槽刀,螺纹加工需用螺纹刀。由于数

控机床主要是自动加工,能自动换刀,开/关切削液,自动变速,其

大部分操作不需要人工完成,因而改善了劳动条件。由于操作失误少,

液降低了废品率和次品率。

(3) 加工精度高,产品质量稳定。本零件表面有较高的表面要求,

而数控车床自动加工,人为因素干扰少。其加工精度可采用软件来校

正和补偿误差,因此,能获得比机床本身精度还要高的加工精度和重

复精度。

综上所述,本零件采用数控车床加工。

1.2 确定加紧方案

零件毛坯为棒料,确定零件轴线和左端为定位基准。采用三爪自

动定心卡盘卡紧。加工顺序采用由右向左的原则确定,最后车螺纹。

加工过程中使用合成切削液。

沈阳大学科技工程学院数控编程课程设计

2

�

1.3 刀具、工夹具的设计和选择

零件毛坯材料为 45 钢,无热处理和硬度要求,选用刀具材料为

硬质合金。外圆柱面和圆锥面的粗加工和精加工分别采用外圆粗车刀

和精车刀。为防止刀具副后刀面与工件轮廓干涉,车刀均选用 45°

硬质合金右偏刀;退刀槽的加工采用宽度为 6mm 切断刀;M24*2 的螺

纹加工采用螺纹刀。具体的所选刀具参数见下表 1-1:

产品名称

0000

零件名称

阶梯轴

零件图号

0001

表 1-1 数控加工刀具卡片

或代号

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

2

3

4

T01

T02

T03

T04

硬质合金 450 外圆粗车刀

外圆精车刀

切断刀

螺纹刀

1

1

1

1

粗车端面及轮廓

右偏刀

精车轮廓

车退刀槽

车螺纹

右偏刀

宽 6mm

1.4 选择对刀点

对刀点是工件坐标系的原点,所选对刀点应使程序编制简单,对

刀点容易找正,并在加工过程中便于检查的位置上,减小加工误差。

根据零件坯料和所选车床情况,选择零件坯料右端中心为对刀点。即

图 1 中的 O 点,并以此点建立工件坐标系,编制加工程序。换刀点是

工件加工过程中刀具换刀点,要正确选择换刀点,以避免换刀时刀具

与机床,工件夹具发生碰撞现象。本设计选择换刀点为上述工件坐标

系的 P(50,50)点。

沈阳大学科技工程学院数控编程课程设计

3

�

1.5 确定加工路线

首先确定刀具的刀位点。车削过程中刀位点在车刀刀尖。加工顺

序按由粗到精、由近到远(由右到左)的原则确定。即先从右到左进

行粗车(留 0.2mm 精车余量),然后从右到左进行精车。数控车床具

有粗车循环功能,只要正确使用编程指令,机床数控系统就会自行确

定其进给路线,因此,该零件的粗车循环和精车循环不需要人为确定

进给路线。故其刀具轨迹的设计计算只需要分析设计精车路线即可。

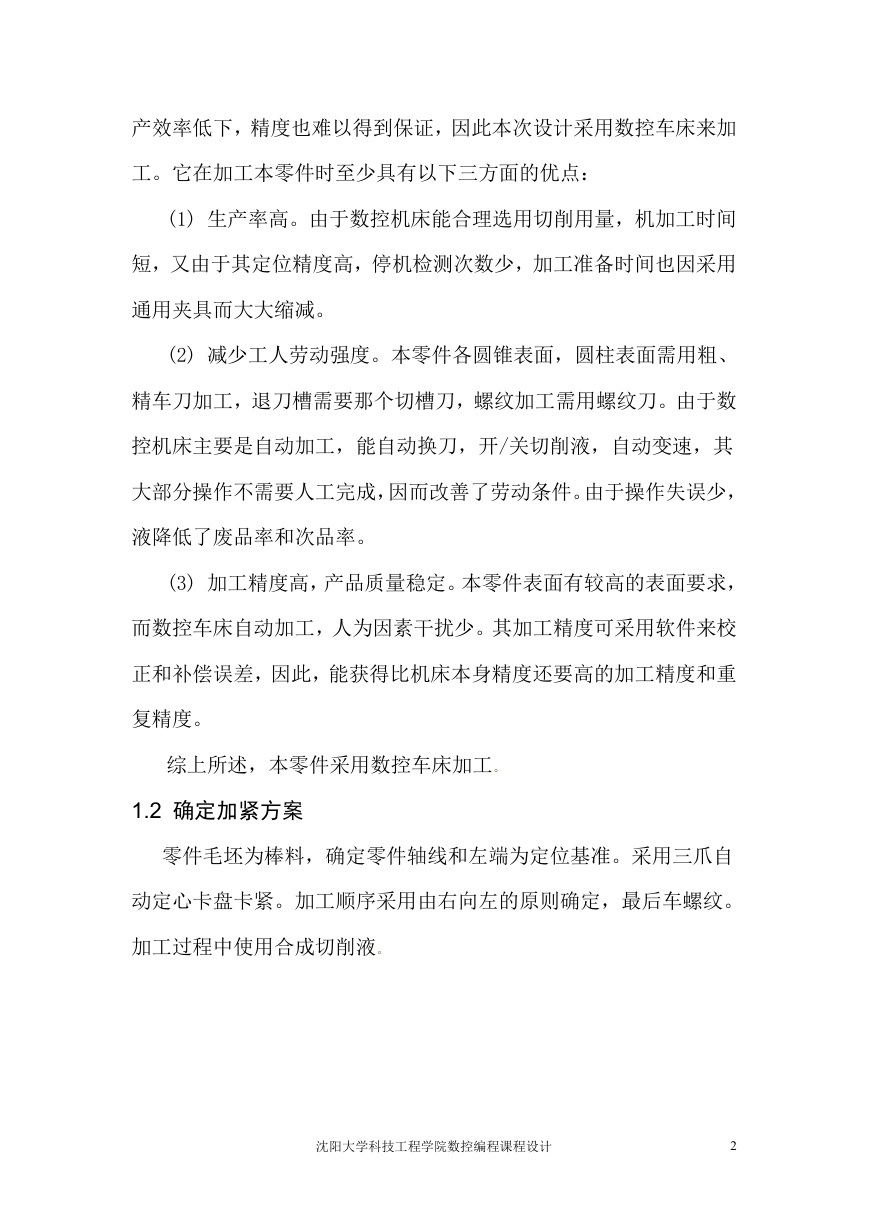

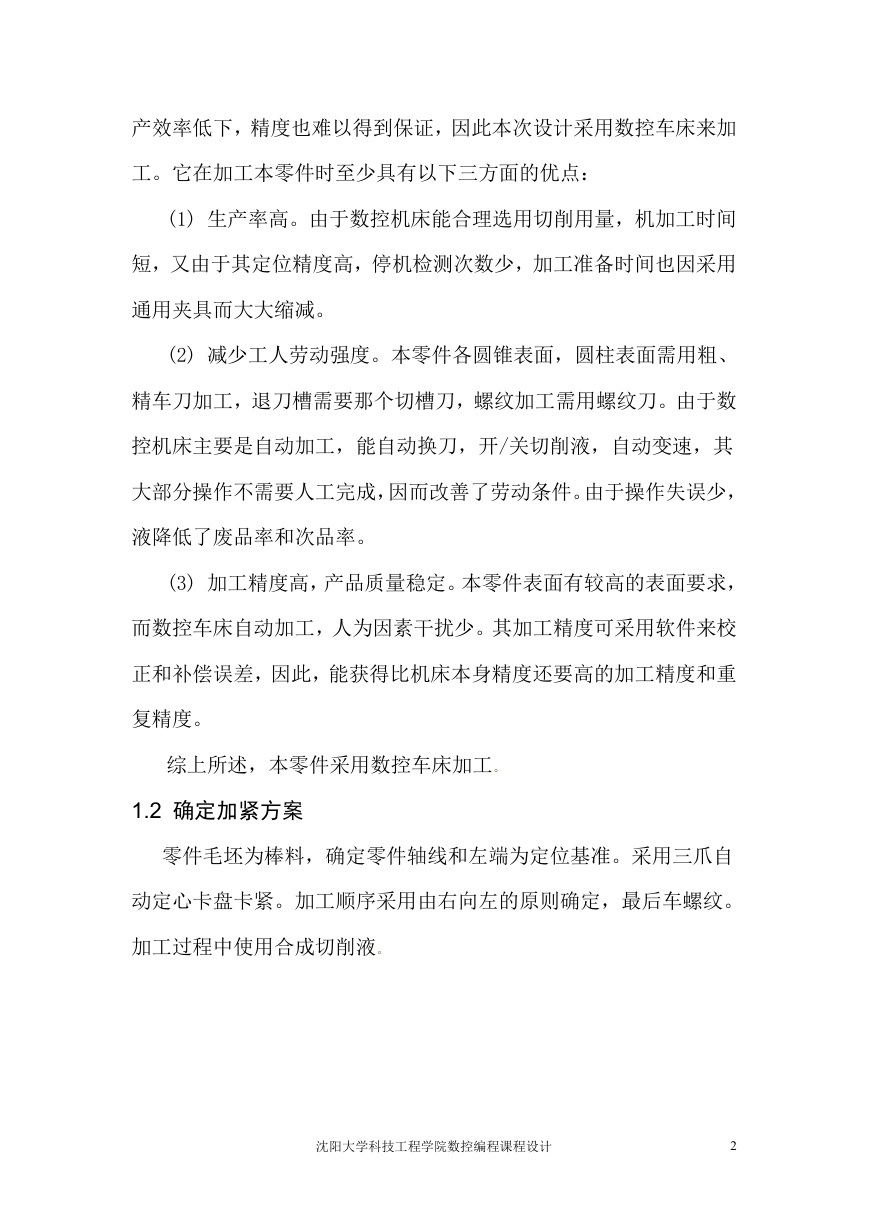

1.6 确定加工用量

在粗加工时,选择背吃刀量为 2mm,切削速度为 80 m·mm-1,主

轴转速为 800r/min,进给量为 80mm/min。在精加工时,选择背吃刀

量为 0.2mm,切削速度为 120 m·mm-1,主轴转速为 1200r/min,进

给量为 40 mm/min。

表 1-2 数控车床切削用量简表

工具材料

加工方式

背吃刀量

切削速度

进给量

Ap/mm

V/ mm/min

f/ mm*min

碳素钢

粗加工

5-7

2-3

60-80

80-120

精加工

0.2-0.3

120-150

80-120

80-120

40-80

沈阳大学科技工程学院数控编程课程设计

4

�

2 机床的选择

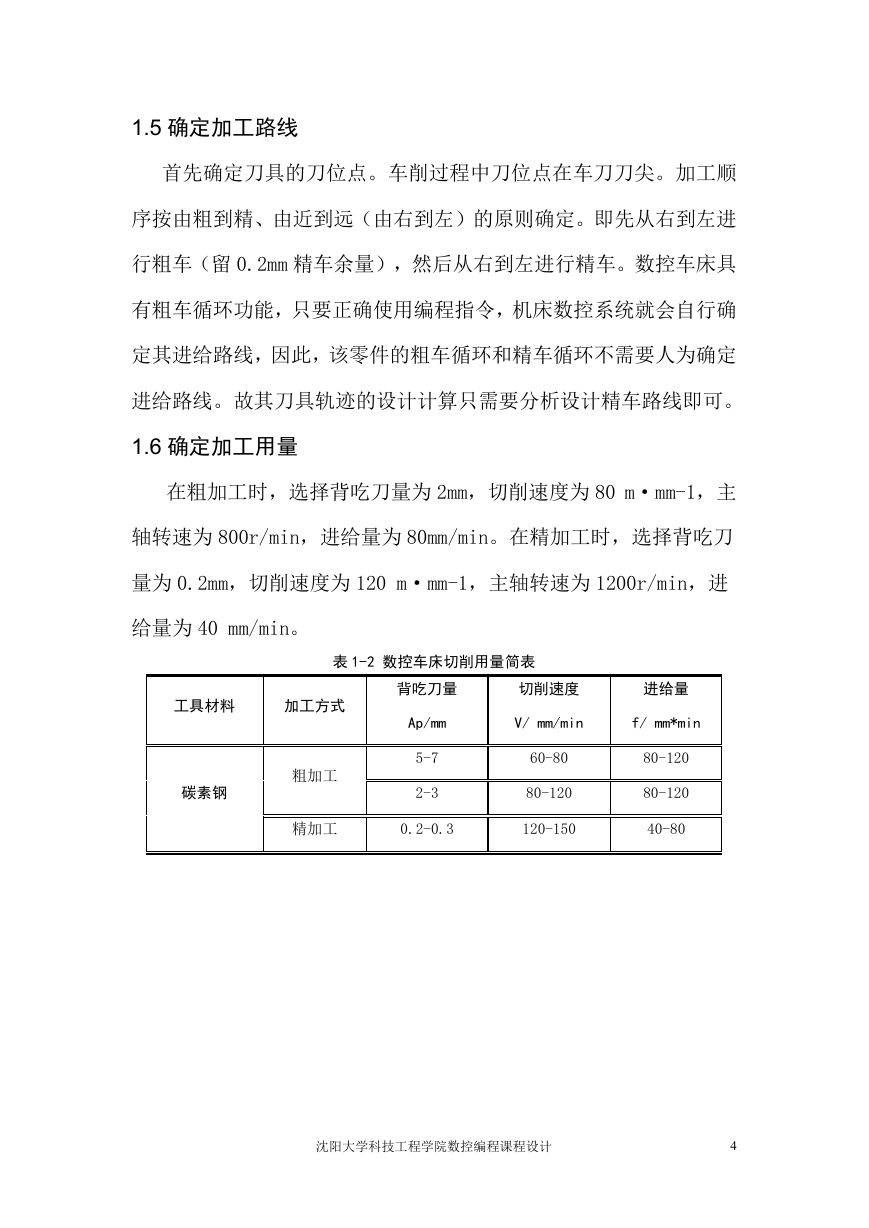

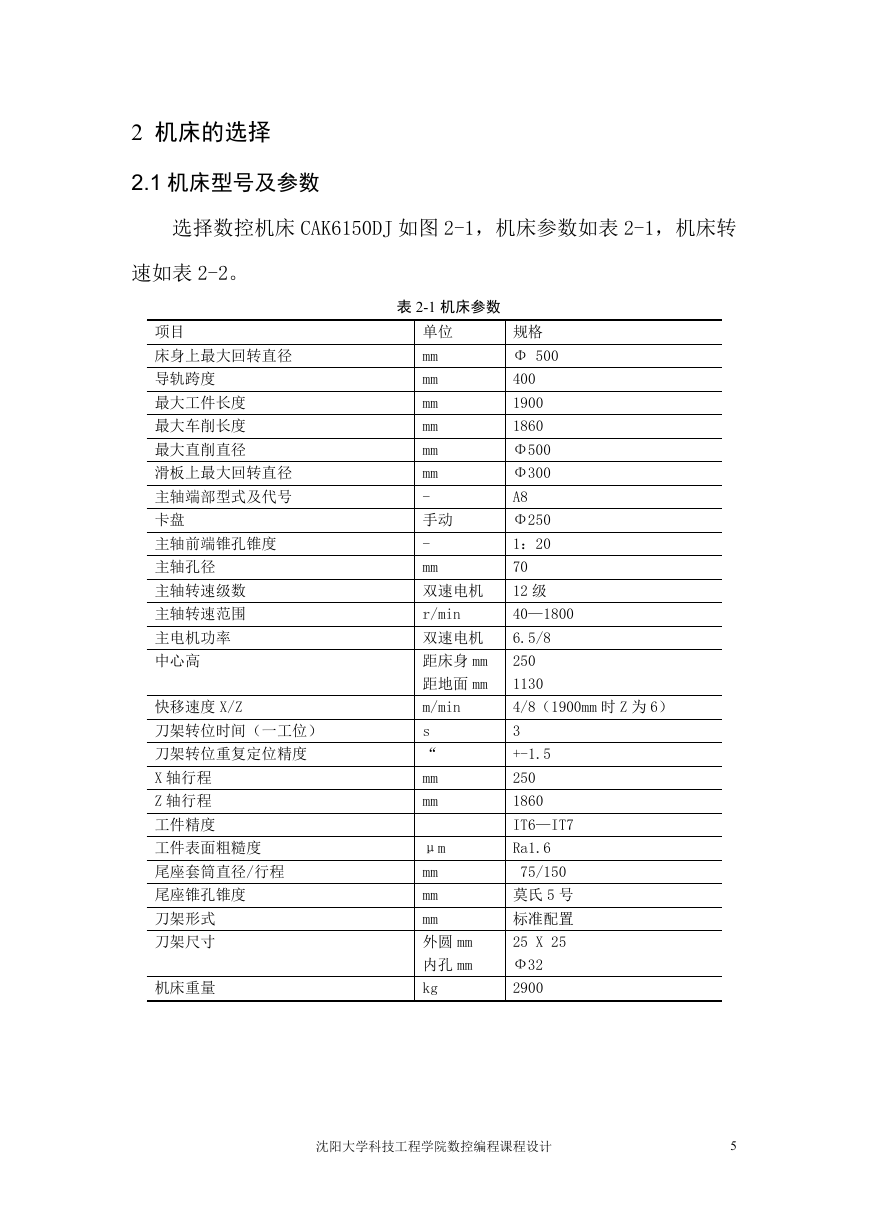

2.1 机床型号及参数

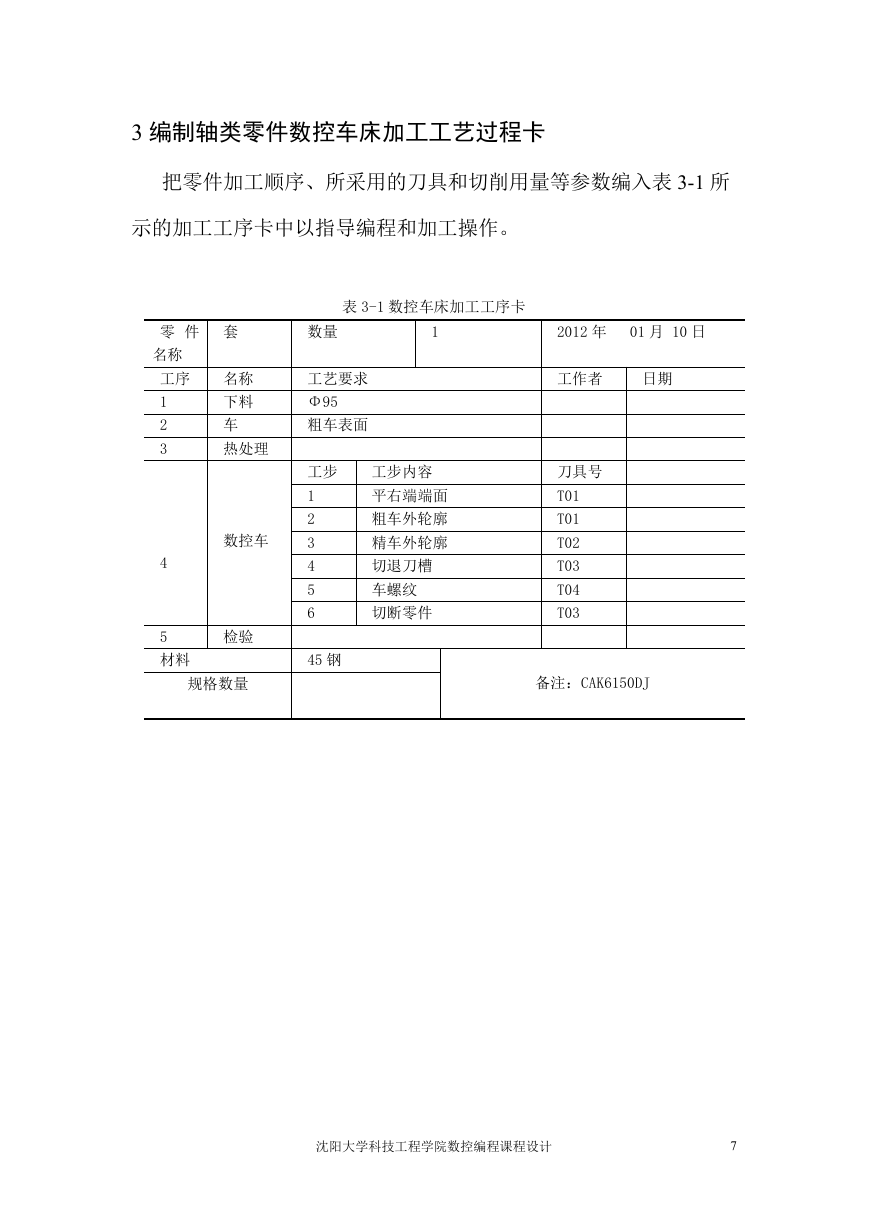

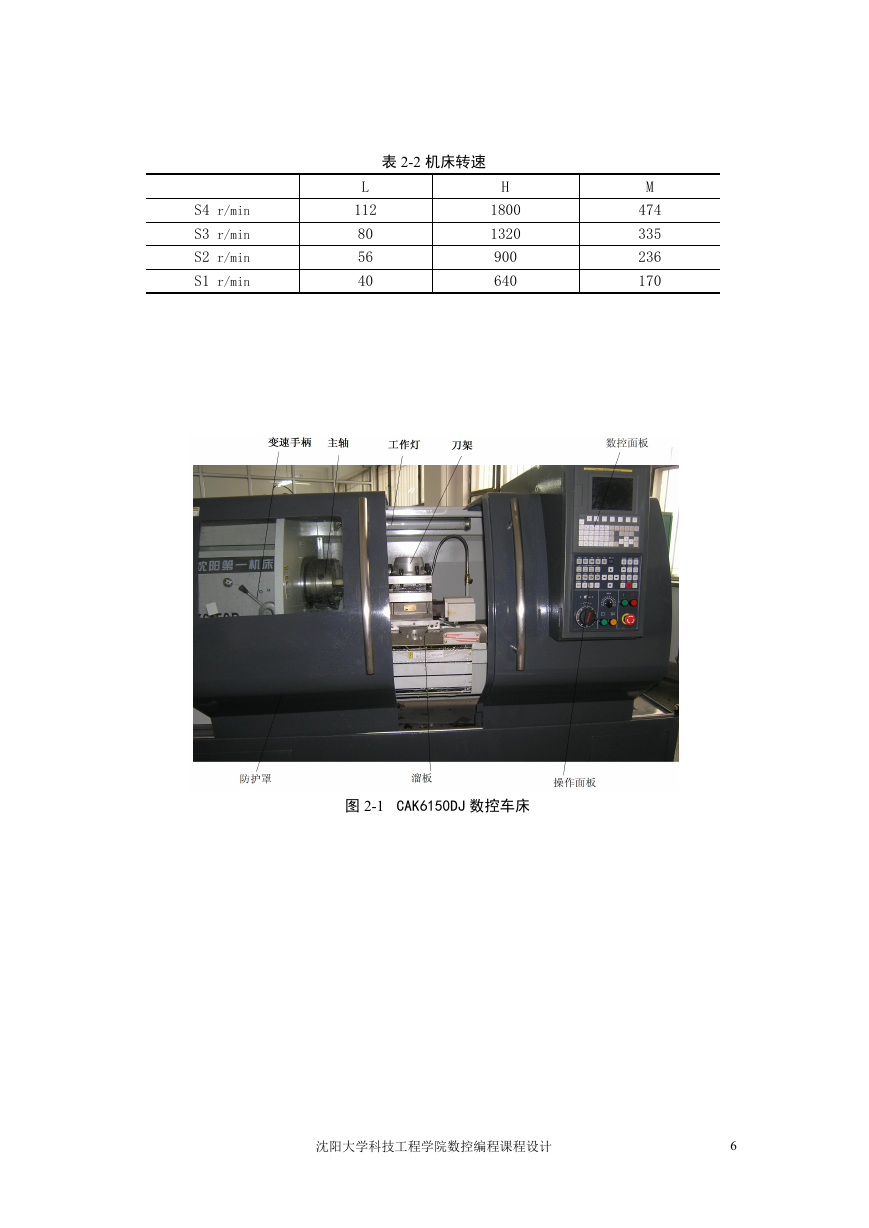

选择数控机床 CAK6150DJ 如图 2-1,机床参数如表 2-1,机床转

速如表 2-2。

项目

床身上最大回转直径

导轨跨度

最大工件长度

最大车削长度

最大直削直径

滑板上最大回转直径

主轴端部型式及代号

卡盘

主轴前端锥孔锥度

主轴孔径

主轴转速级数

主轴转速范围

主电机功率

中心高

快移速度 X/Z

刀架转位时间(一工位)

刀架转位重复定位精度

X 轴行程

Z 轴行程

工件精度

工件表面粗糙度

尾座套筒直径/行程

尾座锥孔锥度

刀架形式

刀架尺寸

机床重量

表 2-1 机床参数

单位

mm

mm

mm

mm

mm

mm

-

手动

-

mm

规格

Φ 500

400

1900

1860

Φ500

Φ300

A8

Φ250

1:20

70

双速电机 12 级

r/min

40—1800

双速电机 6.5/8

距床身 mm

距地面 mm

250

1130

m/min

4/8(1900mm 时 Z 为 6)

s

“

mm

mm

μm

mm

mm

mm

外圆 mm

内孔 mm

kg

3

+-1.5

250

1860

IT6—IT7

Ra1.6

75/150

莫氏 5 号

标准配置

25 X 25

Ф32

2900

沈阳大学科技工程学院数控编程课程设计

5

�

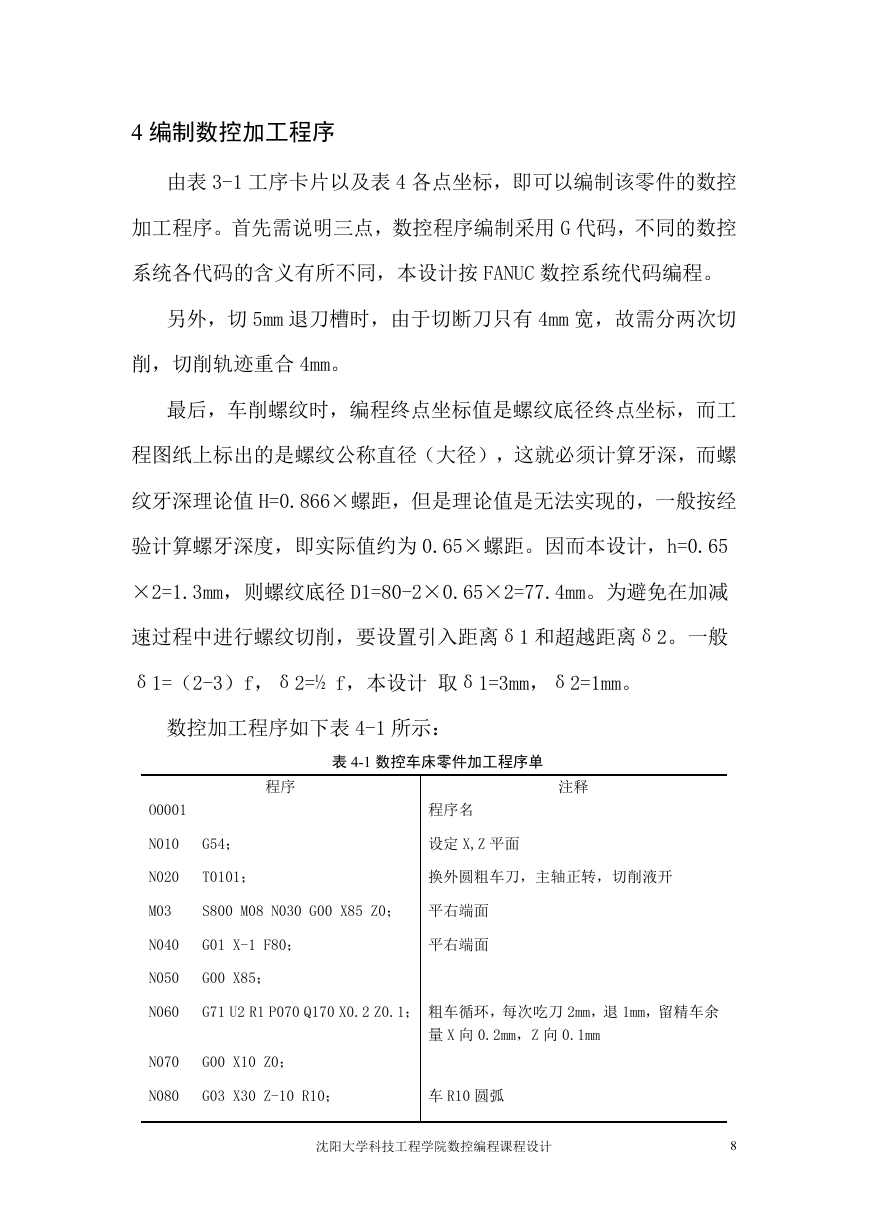

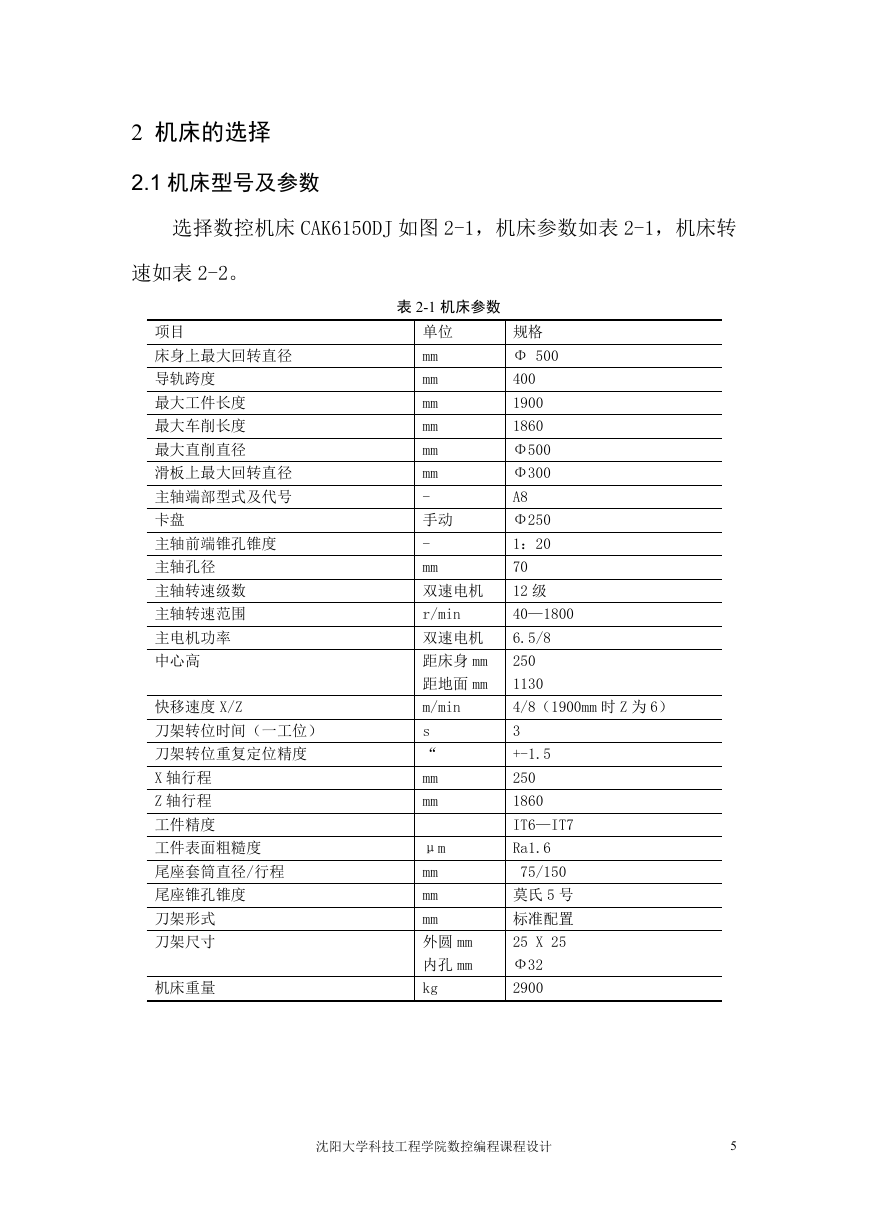

S4 r/min

S3 r/min

S2 r/min

S1 r/min

表 2-2 机床转速

L

112

80

56

40

H

1800

1320

900

640

M

474

335

236

170

图 2-1 CAK6150DJ 数控车床

沈阳大学科技工程学院数控编程课程设计

6

�

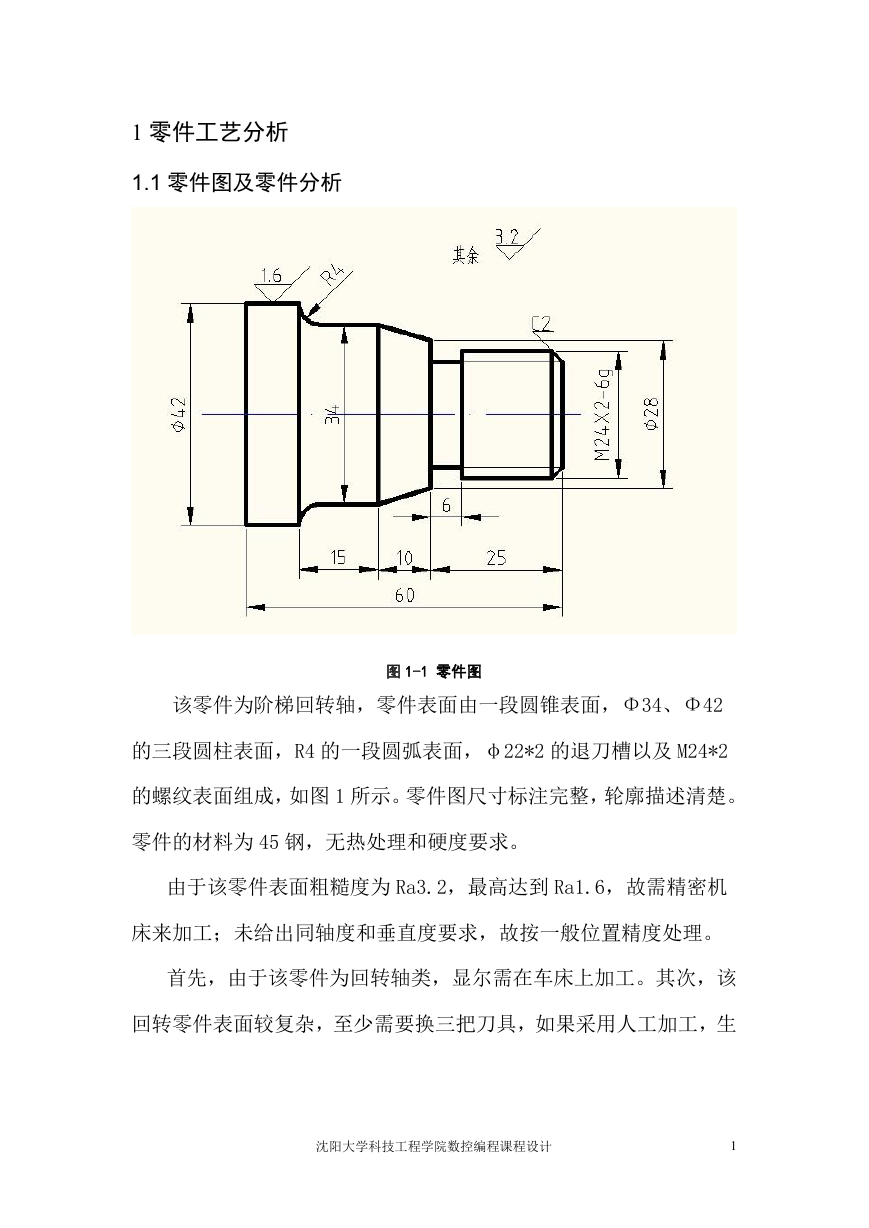

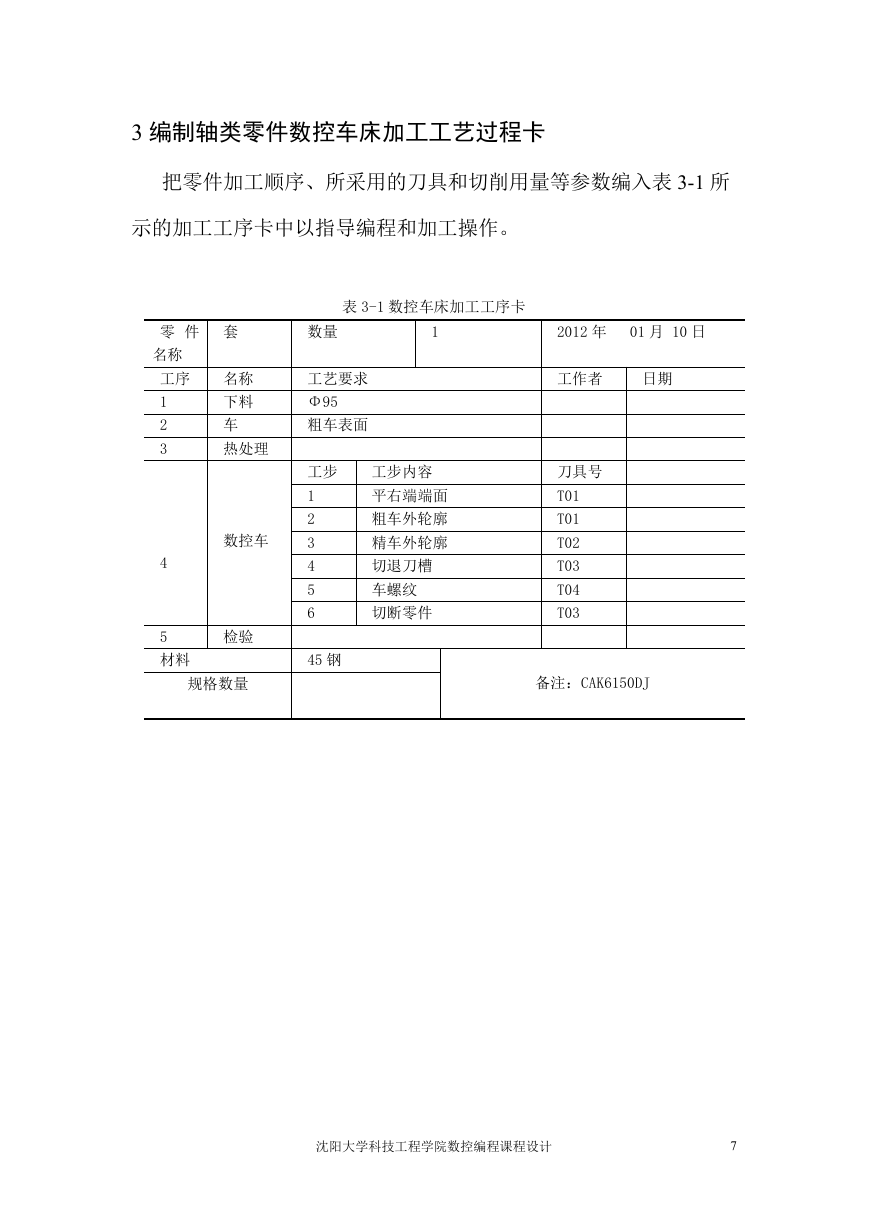

3 编制轴类零件数控车床加工工艺过程卡

把零件加工顺序、所采用的刀具和切削用量等参数编入表 3-1 所

示的加工工序卡中以指导编程和加工操作。

零 件

套

数量

1

2012 年 01 月 10 日

表 3-1 数控车床加工工序卡

名称

工序

1

2

3

4

5

名称

下料

车

热处理

数控车

检验

工艺要求

Φ95

粗车表面

工作者

日期

工步

工步内容

刀具号

1

2

3

4

5

6

平右端端面

粗车外轮廓

精车外轮廓

切退刀槽

车螺纹

切断零件

T01

T01

T02

T03

T04

T03

材料

45 钢

规格数量

备注:CAK6150DJ

沈阳大学科技工程学院数控编程课程设计

7

�

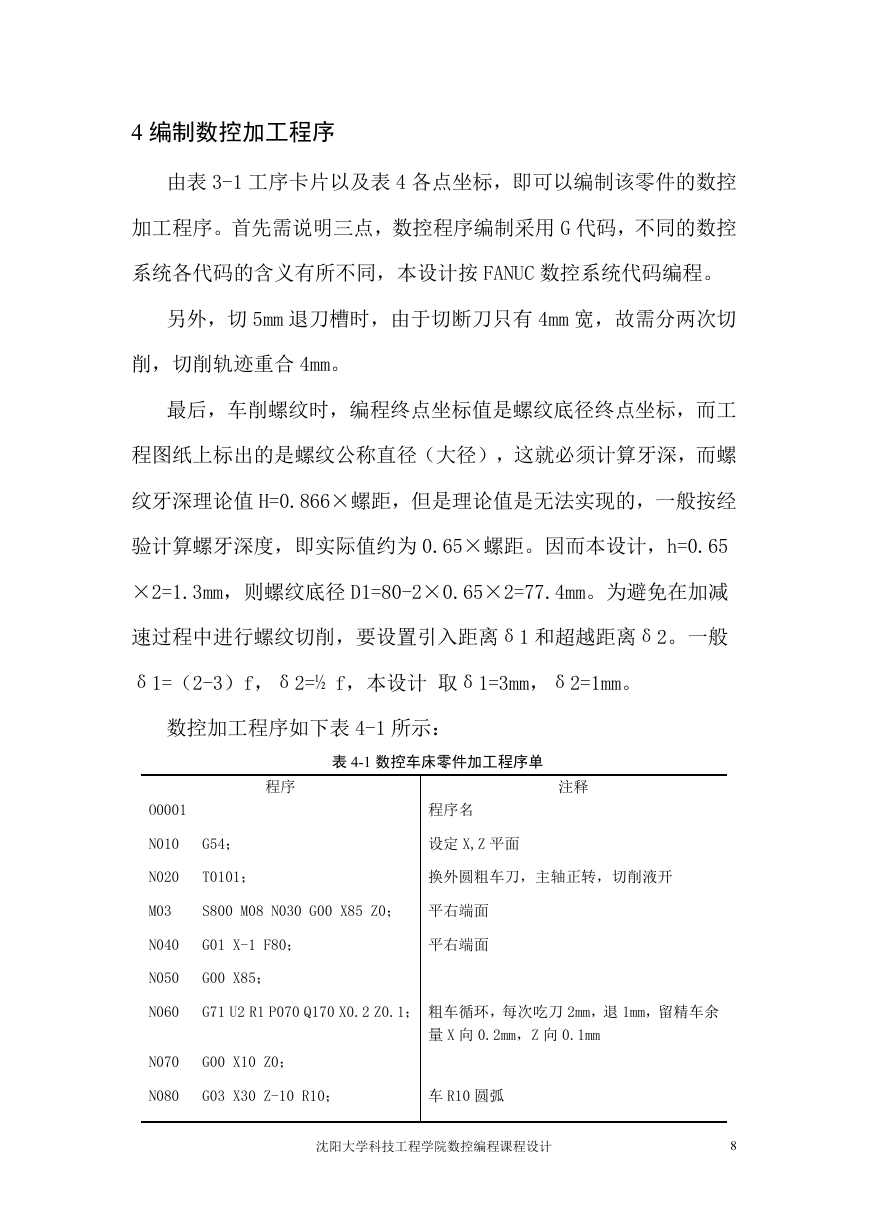

4 编制数控加工程序

由表 3-1 工序卡片以及表 4 各点坐标,即可以编制该零件的数控

加工程序。首先需说明三点,数控程序编制采用 G 代码,不同的数控

系统各代码的含义有所不同,本设计按 FANUC 数控系统代码编程。

另外,切 5mm 退刀槽时,由于切断刀只有 4mm 宽,故需分两次切

削,切削轨迹重合 4mm。

最后,车削螺纹时,编程终点坐标值是螺纹底径终点坐标,而工

程图纸上标出的是螺纹公称直径(大径),这就必须计算牙深,而螺

纹牙深理论值 H=0.866×螺距,但是理论值是无法实现的,一般按经

验计算螺牙深度,即实际值约为 0.65×螺距。因而本设计,h=0.65

×2=1.3mm,则螺纹底径 D1=80-2×0.65×2=77.4mm。为避免在加减

速过程中进行螺纹切削,要设置引入距离δ1 和超越距离δ2。一般

δ1=(2-3)f,δ2=½ f,本设计 取δ1=3mm,δ2=1mm。

数控加工程序如下表 4-1 所示:

表 4-1 数控车床零件加工程序单

程序

注释

O0001

N010

G54;

N020

T0101;

程序名

设定 X,Z 平面

换外圆粗车刀,主轴正转,切削液开

M03

S800 M08 N030 G00 X85 Z0;

平右端面

N040

G01 X-1 F80;

平右端面

N050

G00 X85;

N060

G71 U2 R1 P070 Q170 X0.2 Z0.1;

粗车循环,每次吃刀 2mm,退 1mm,留精车余

量 X 向 0.2mm,Z 向 0.1mm

N070

G00 X10 Z0;

N080

G03 X30 Z-10 R10;

车 R10 圆弧

沈阳大学科技工程学院数控编程课程设计

8

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc