设计题目:电阻炉温度控制系统设计

本设计利用 AT89C51 单片机为核心,配合温度传感器,信号处理电路,显示电路,

输出控制电路,故障报警电路等组成的控制系统。单片机可将温度传感器检测到的水温

模拟量转换成数字量,并显示于 1602 显示器上。该系统具有灵活性强,易于操作,可

靠性高等优点,将会有更广阔的开发前景。

设计任务和主要内容

1、设计任务

设计并制作一个电热恒温控制系统,控制对象为 1 升净水,容器为搪瓷或塑料器皿。

水温可以在一定范围内由人工设定,并能在环境温度降低时实现自动控制,以保持设定

的温度基本不变。

2、设计主要内容

(1)要求锅炉温度保持在 95-100℃,最高温度不得超过 100℃,最低温度不能低于

95℃;

(2)温度控制采用数字 PID 算法,参数检测值不能保证在所要求温度范围时,进

行报警;

(3)由加热元件实现加温;

(4)对锅炉的温度参数进行检测并要求实时显示锅炉温度,显示位数 4 位;

(5)温度参数由传感器进行检测,经变送器处理后,转换成 0~5V 标准信号,送

A/D 转换器进行 A/D 转换,计算机每隔一定时间采样一次,采满 5 次后进行中值滤波,

经数据变换后,显示参数的实际值(工程量);

(6)以 LED 数码管实现显示;

(7)将温度检测值与给定值进行比较,得到偏差,将偏差经数字 PID 运算得到输

出控制值,经 D/A 芯片进行 D/A 转换后输出控制电压或电流,以控制锅炉温度;

(8)从 P1 口各引脚输出报警信号,点亮发光二极管,实现报警。

1

�

一、概述

能源问题已经是当前最为热门的话题,离开能源的日子,世界将失去一切颜色,人

们将寸步难行,我们知道虽然电能是可再生能源,但是在今天还是有很多的电能是依靠

火力,核电等一系列不可再生的自然资源所产生,一旦这些自然资源耗尽,我们将面临

电能资源的巨大的缺口,因而本设计从开源节流的角度出发,节省电能,保护环境。

本系统以单片机模块为核心,由外围电路实时采集环境温度、锅炉出水温度、炉膛

压力等信号,通过单片机内部程序运算,实现对中小型锅炉运行的自动控制。

设计中采用低功耗数字温度传感器进行温度测控,可大大简化设计方案,系统性能

也更稳定;采用光电对管测控水位,可有效保证水位的自动控制,能更好地对锅炉进行

自动化控制;通过对环境温度、水位信号的采集,输入单片机进行内部程序运算,输出

结果控制变频器组,从而实现对风机、补水泵等部件的自动控制,达到节能的目的;用

压力传感器检测炉内压力,通过模数转换把信号送入单片机中,由单片机进行程序运算

控制电磁阀动作,实现锅炉安全运行。控制电路中加入手动按键控制和实时显示功能,

使电阻炉操作、维护更加方便、灵活。通过微机实现燃烧与给水系统的自动控制与调节,

将保证锅炉正常工作,使系统安全、经济运行。

二、系统方案

1、温度传感器的选取

目前市场上温度传感器较多,主要有以下几种方案:

方案一:选用铂电阻温度传感器。此类温度传感器线性度、稳定性等方面性能都很

好,但其成本较高。

方案二:采用热敏电阻。选用此类元器件有价格便宜的优点,但由于热敏电阻的非

线性特性会影响系统的精度。

方案三:采用 DS18B20 温度传感器。DS18B20 是 DALLAS 公司生产的一线式数

字温度传感器,具有 3 引脚 TO-92 小体积封装形式;温度测量范围为-55℃~+125℃,

可编程为 9 位~12 位 A/D 转换精度,测温分辨率可达 0.0625℃,被测温度用符号扩展

的 16 位数字量方式串行输出远端引入。此器件具有体积小、质量轻、线形度好、性能

稳定等优点其各方面特性都满足此系统的设计要求。

比较以上三种方案,方案三具有明显的优点,因此选用方案三。

2、键盘显示部分

控制与显示电路是反映电路性能、外观的最直观部分,所以此部分电路设计的好坏

直接影响到电路的好坏。

2

�

方案一:采用可编程控制器 8279 与数码管及地址译码器 74LS138 组成,可编程/

显示器件 8279 实现对按键的扫描、消除抖动、提供 LED 的显示信号,并对 LED 显示控

制。用 8279 和键盘组成的人机控制平台,能够方便的进行控制单片机的输出。

方案二:采用单片机 AT89C52 与 4X4 矩阵组成控制和扫描系统,并用 89C52 的 P1

口对键盘进行扫描,并用总线的方式在 P0 口接 1602 液晶来显示水温和设定值,这种方

案既能很好的控制键盘及显示,又为主单片机大大的减少了程序的复杂性,而且具有体

积小,价格便宜的特点。

对比两种方案可知,方案一虽然也能很好的实现电路的要求,但考虑到电路设计的

成本和电路整体的性能,我们采用方案二。

3、控制电路部分

方案一:采用 8031 芯片,其内部没有程序存储器,需要进行外部扩展,这给电路

增加了复杂度。

方案二:采用 2051 芯片,其内部有 2KB 单元的程序存储器,不需外部扩展程序存

储器。但由于系统用到较多的 I/O 口,因此此芯片资源不够用。

方案三:采用 AT89C52 单片机,其内部有 4KB 单元的程序存储器,不需外部扩展程

序存储器,而且它的 I/O 口也足够本次设计的要求。

比较这三种方案,综合考虑单片机的各部分资源,因此此次设计选用方案三。

4、压力传感器

锅炉正常安全运行,炉膛负压是一个重要的参数。本系统采用在炉膛内放置压力传

感器,其采集信号与单片机内预存最大值信号相比较,当压力过大时,开启泄压阀,从

而保障锅炉安全运行。

5、报警部分

当风机控制部分、补水泵部分、循环泵部分等出现故障时,报警系统报警。而且报

警系统设置的是声光报警,使维修人员容易区分哪部分出现了问题,以便及时维修。 显

示部分可实时显示管道水温、环境温度、和锅炉内压力值。多功能控制按键,通过软件

控制实现按键的多功能操作,可以完成设定温度、压力基准值和报警取消等功能。

6、PID 过程控制部分

(1)过程控制的基本概念

过程控制――对生产过程的某一或某些物理参数进行的自动控制。

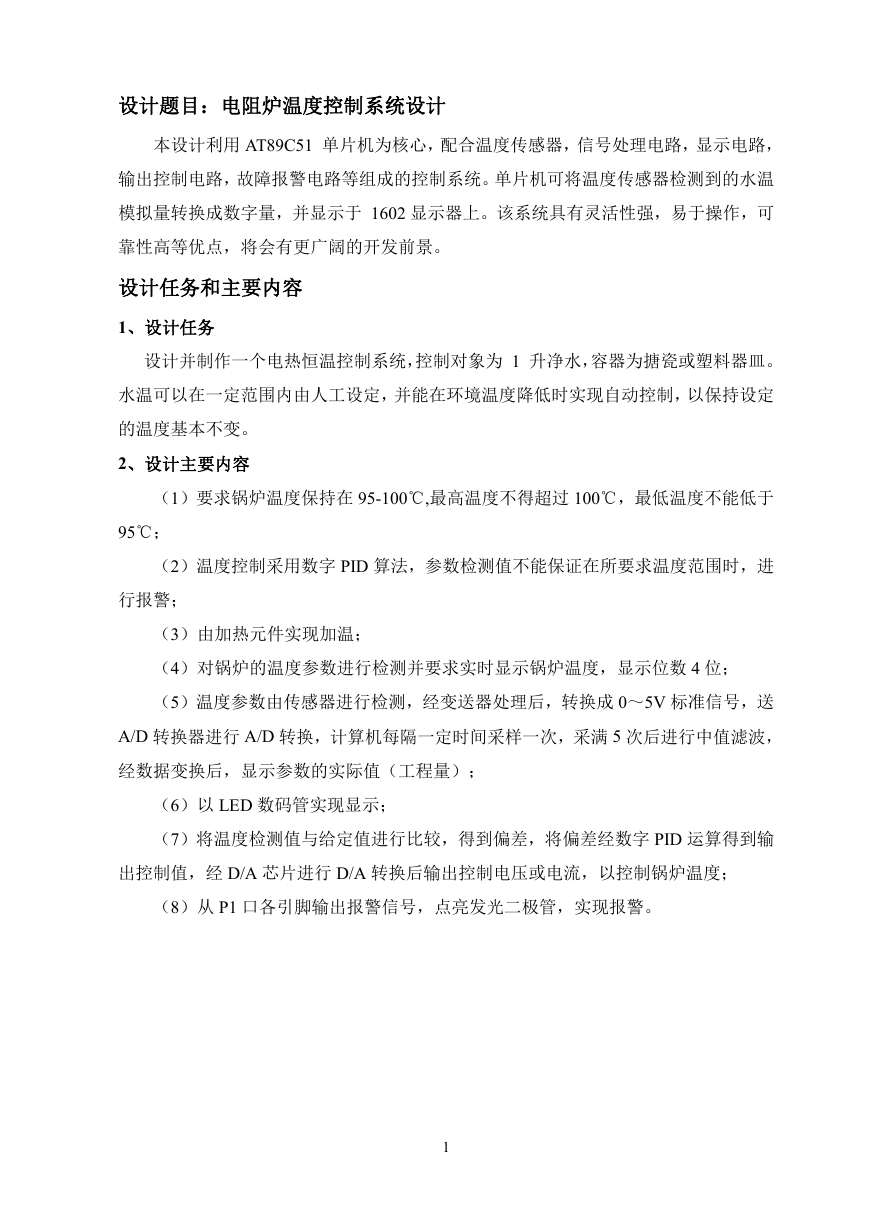

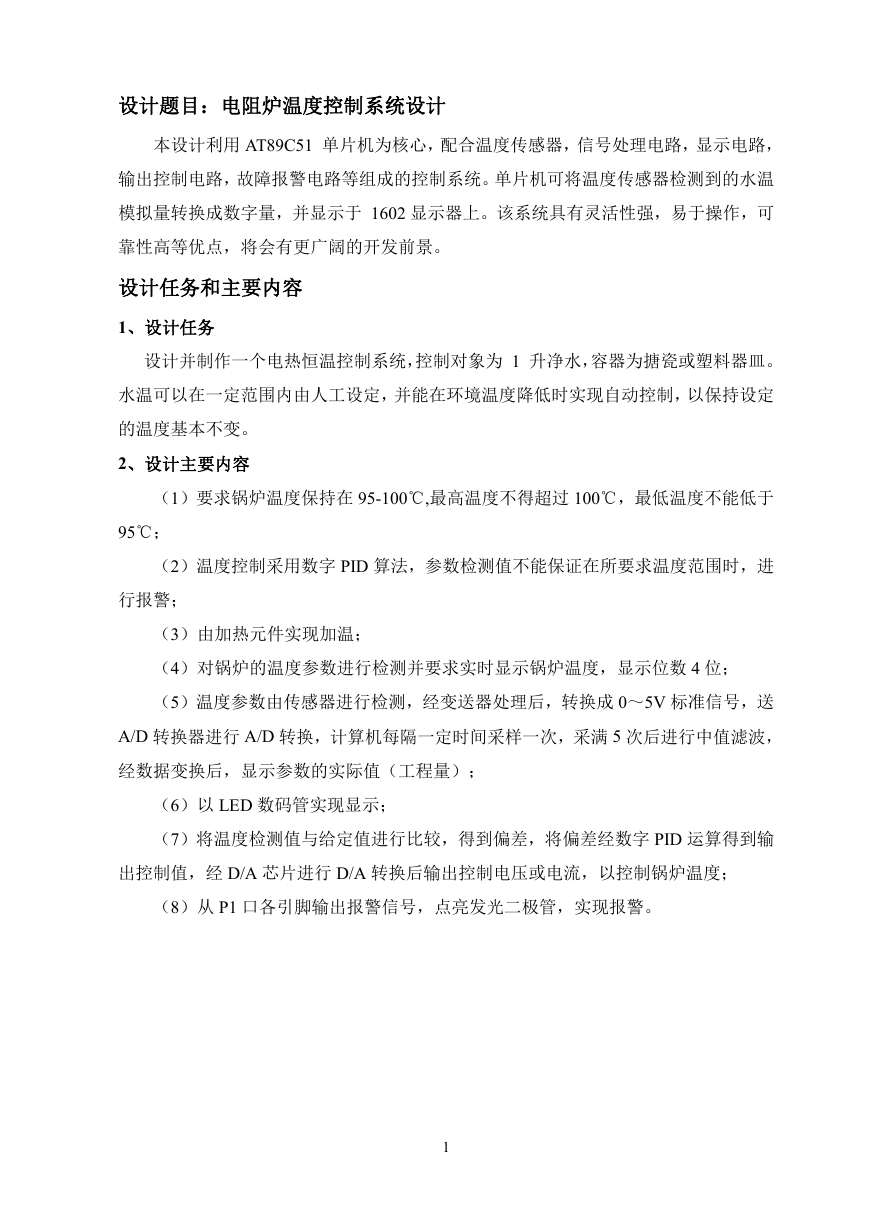

1)模拟控制系统

3

�

图 1 基本模拟反馈控制回路

被控量的值由传感器或变送器来检测,这个值与给定值进行比较,得到偏差,模拟

调节器依一定控制规律使操作变量变化,以使偏差趋近于零,其输出通过执行器作用于

过程。

控制规律用对应的模拟硬件来实现,控制规律的修改需要更换模拟硬件。

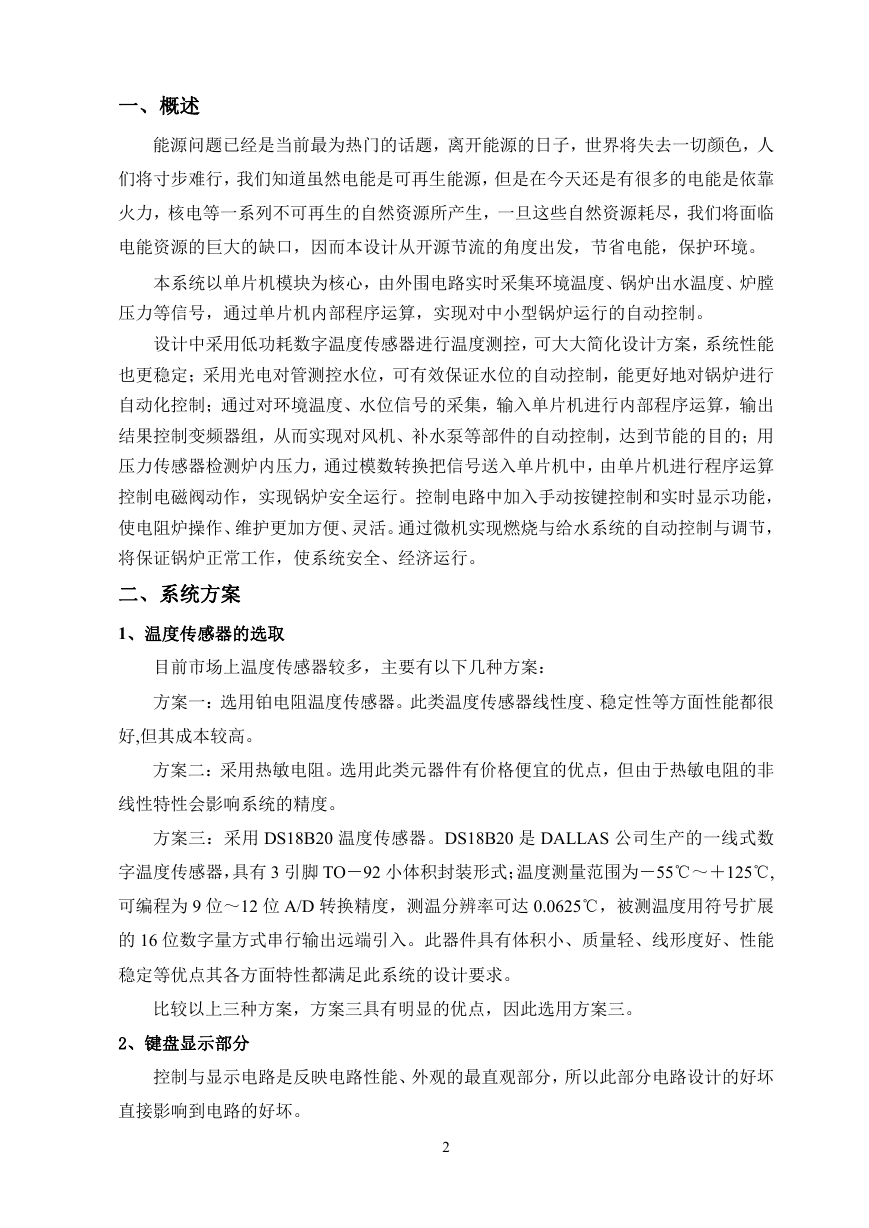

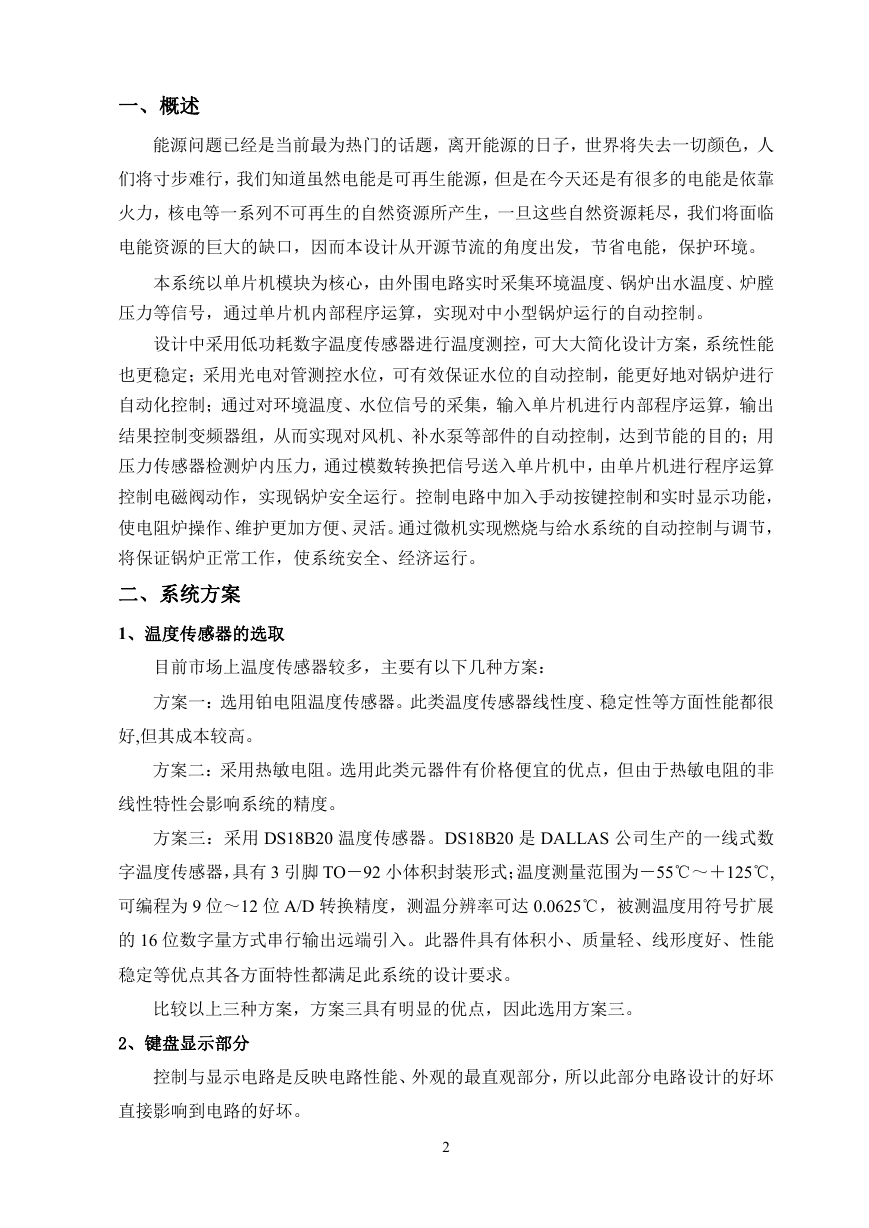

2)、微机过程控制系统

图 2 微机过程控制系统基本框图

以微型计算机作为控制器。控制规律的实现,是通过软件来完成的。改变控制规律,

只要改变相应的程序即可。

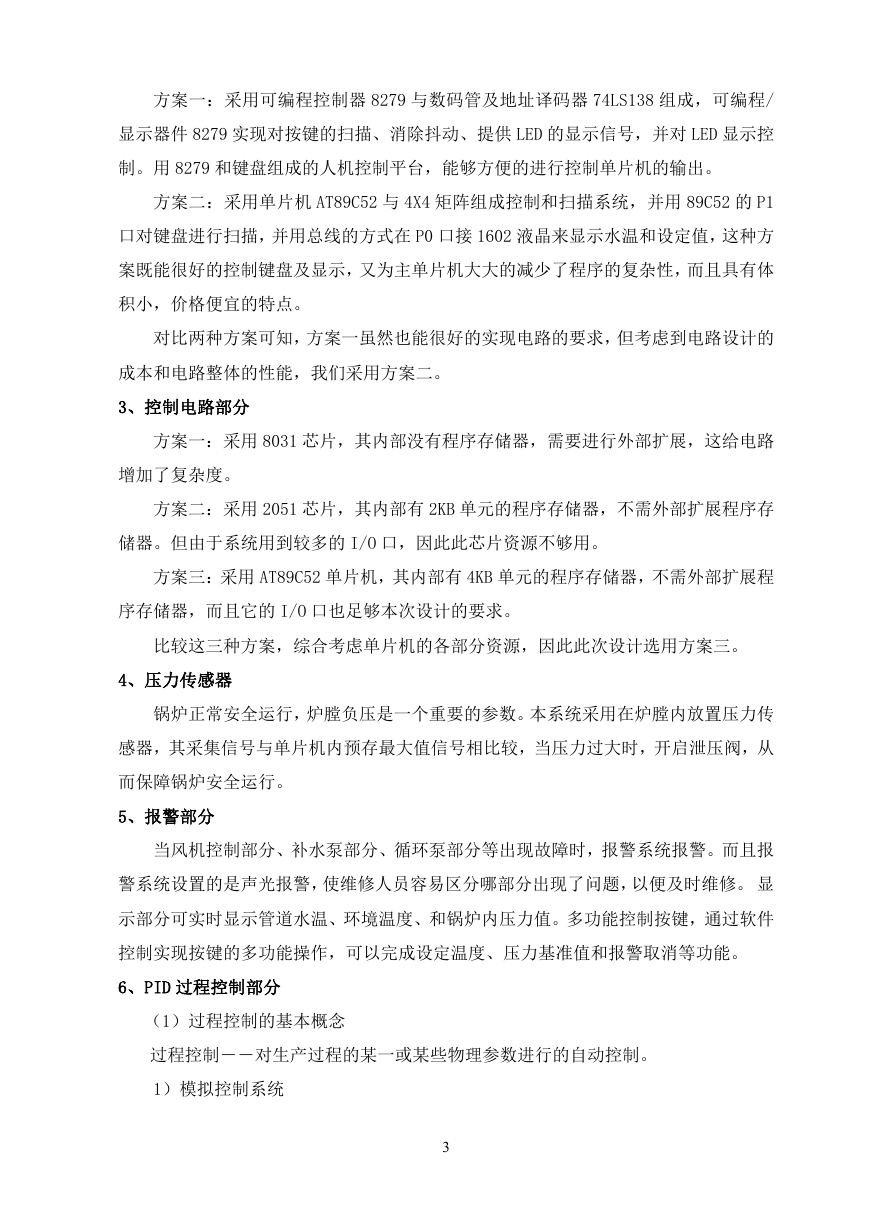

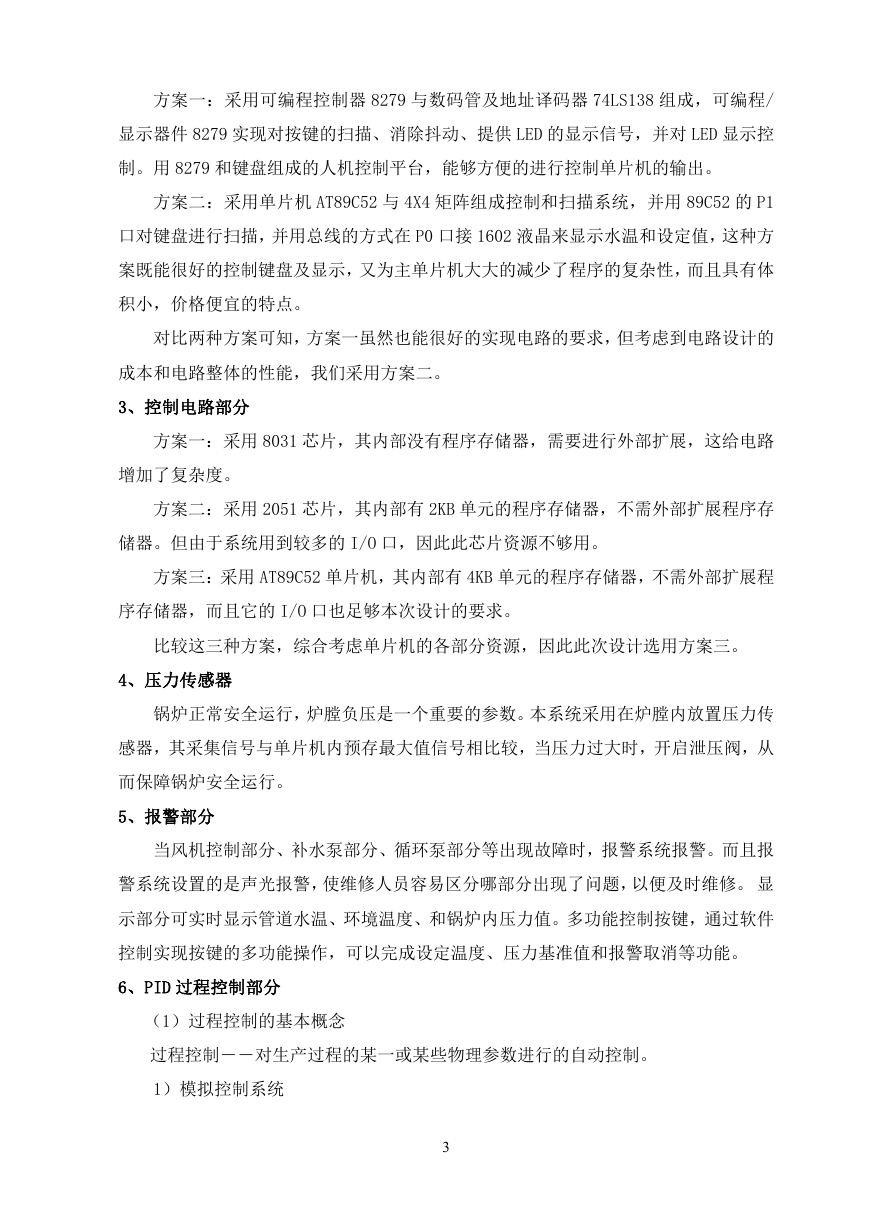

3)数字控制系统 DDC

4

�

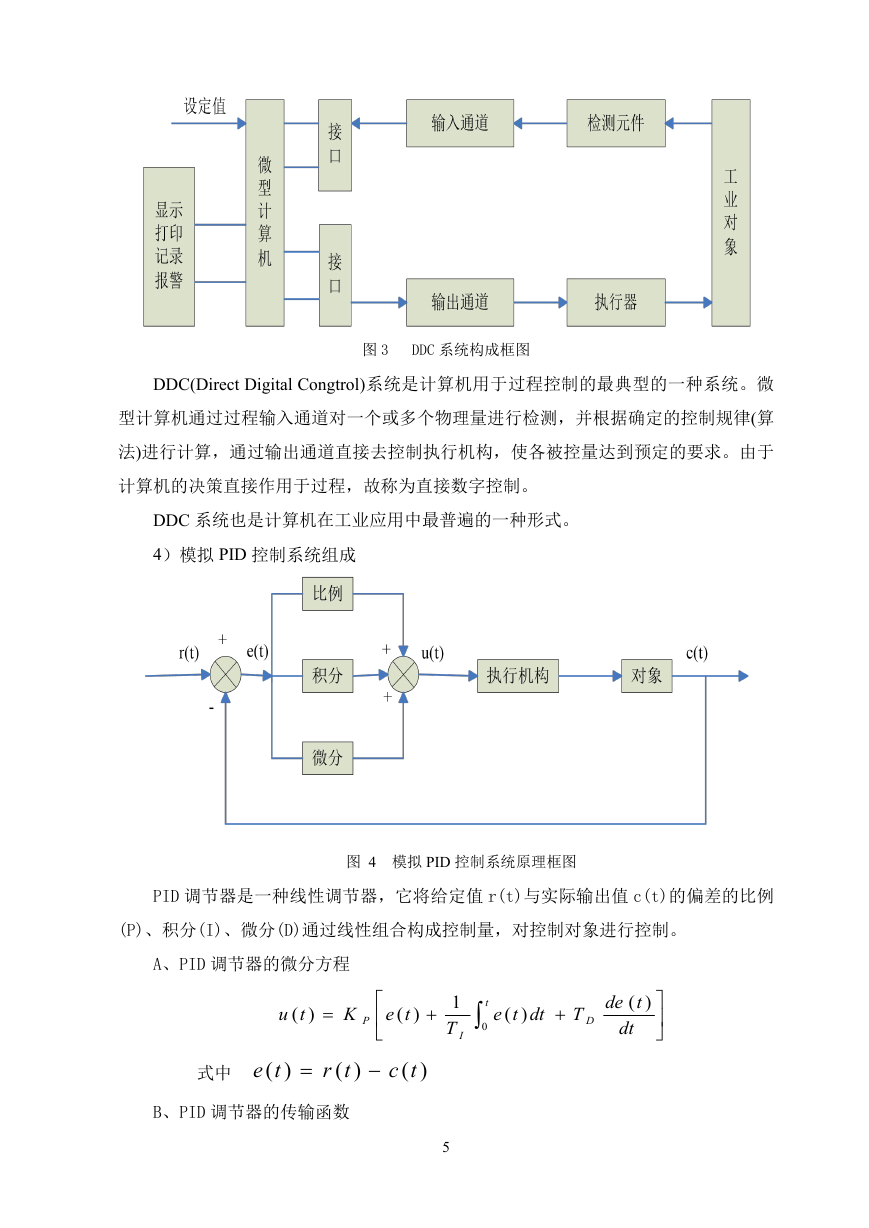

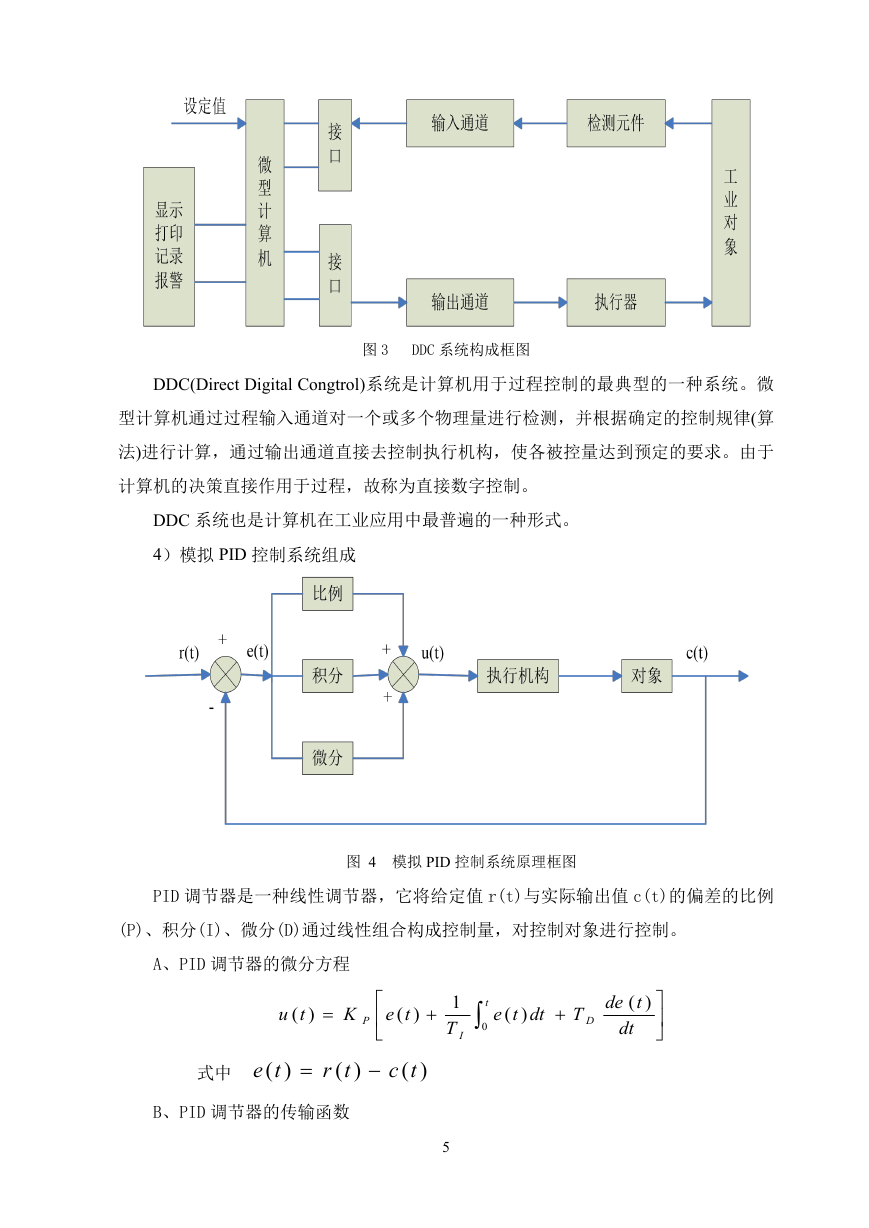

图 3

DDC 系统构成框图

DDC(Direct Digital Congtrol)系统是计算机用于过程控制的最典型的一种系统。微

型计算机通过过程输入通道对一个或多个物理量进行检测,并根据确定的控制规律(算

法)进行计算,通过输出通道直接去控制执行机构,使各被控量达到预定的要求。由于

计算机的决策直接作用于过程,故称为直接数字控制。

DDC 系统也是计算机在工业应用中最普遍的一种形式。

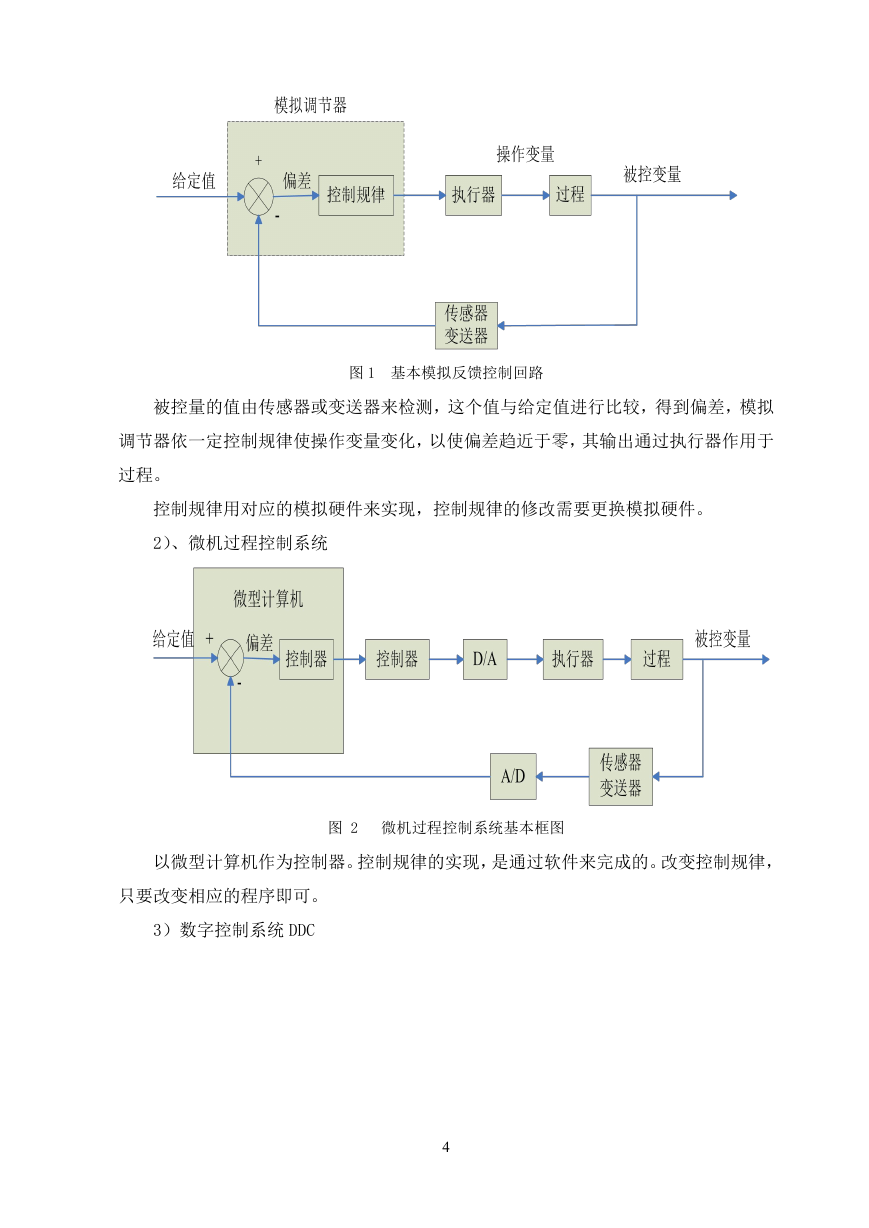

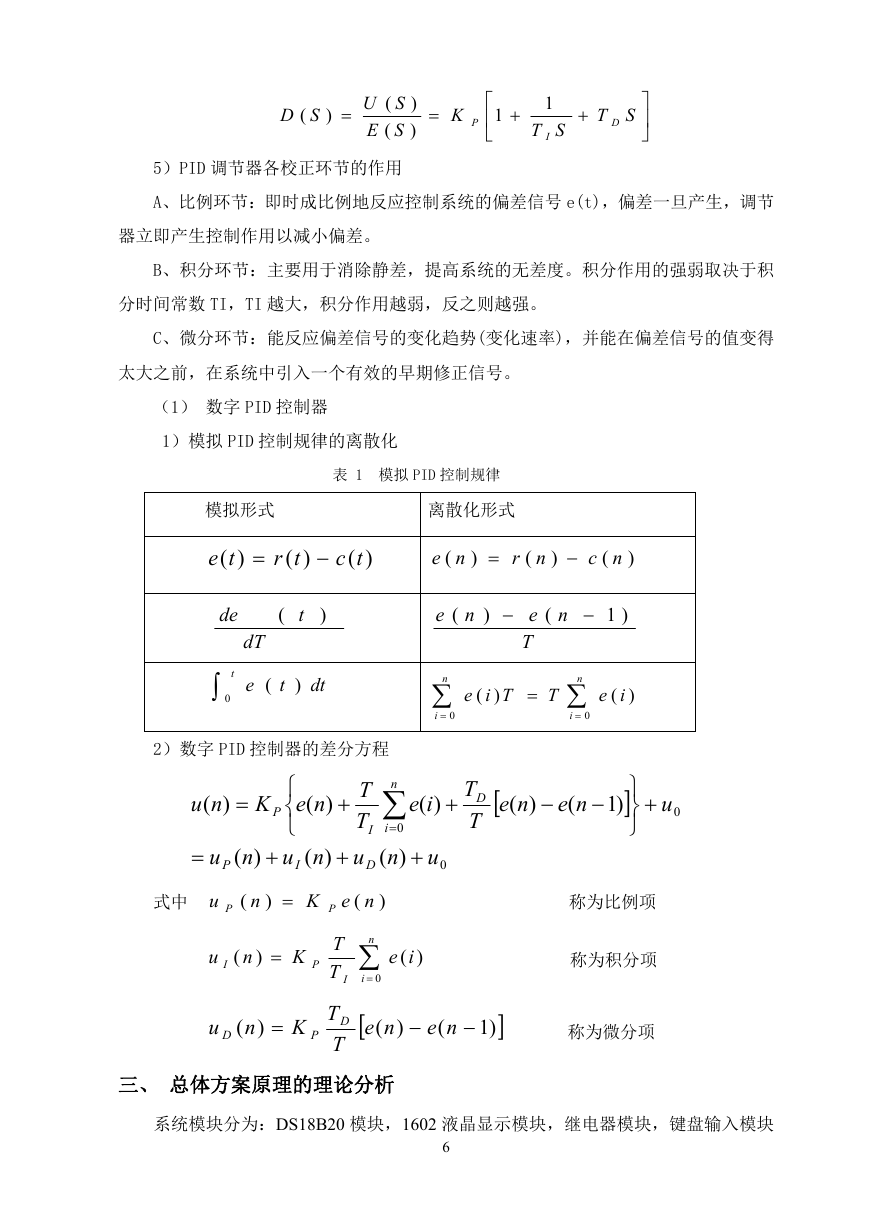

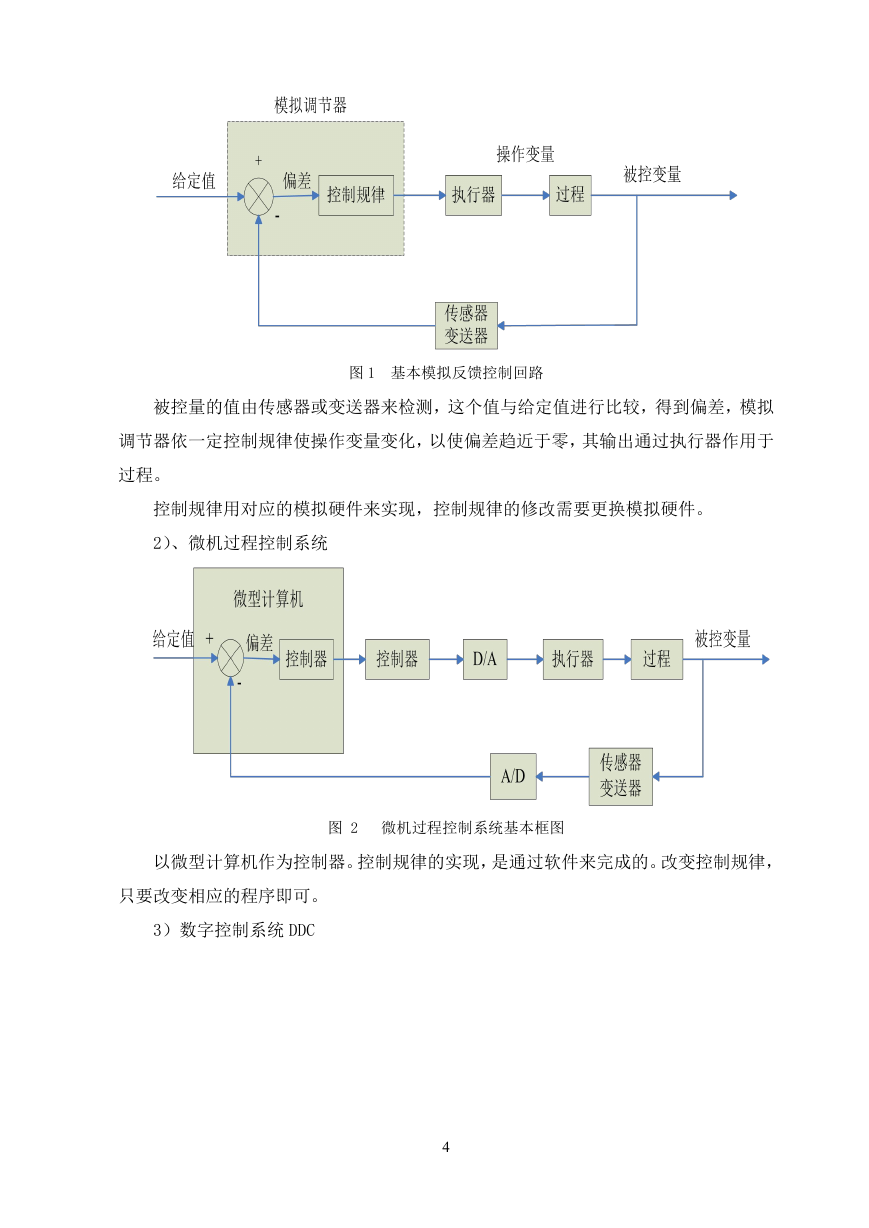

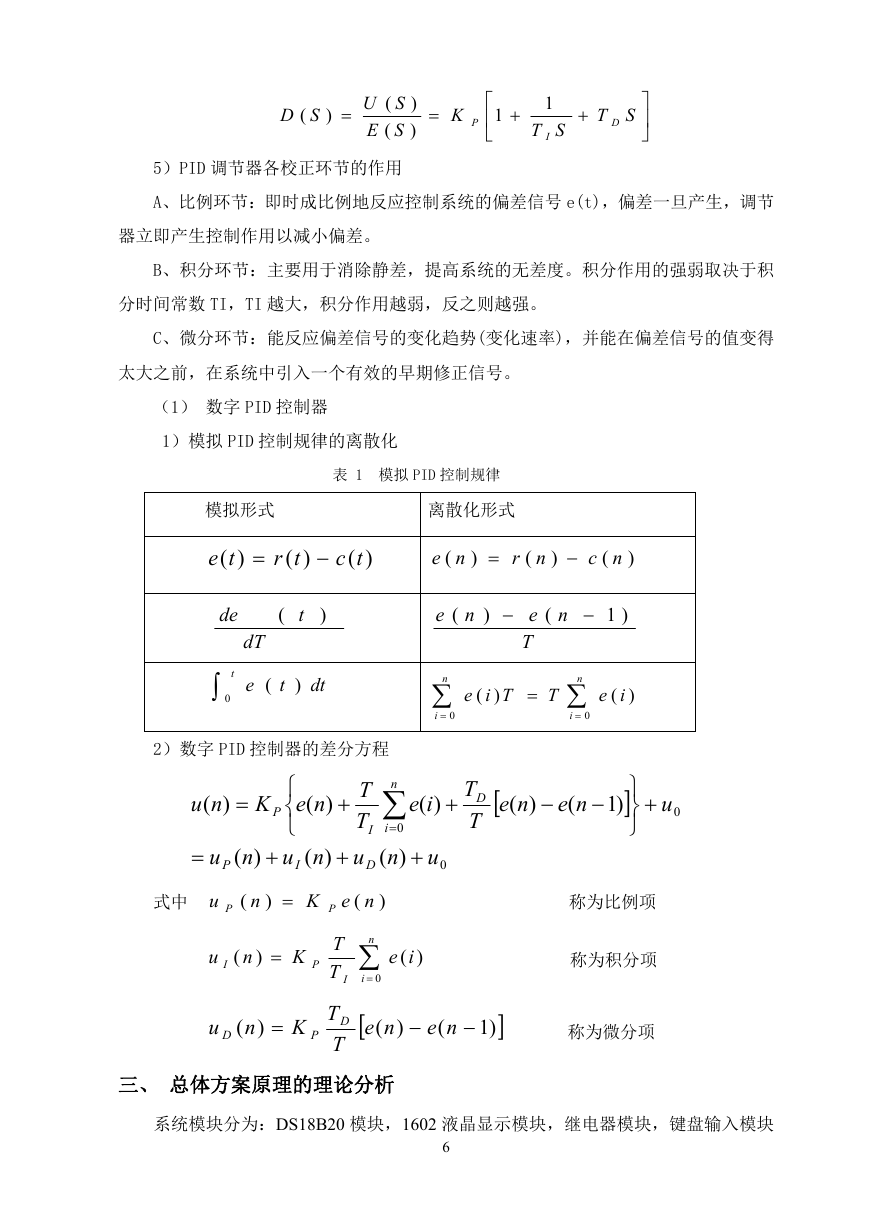

4)模拟 PID 控制系统组成

图 4 模拟 PID 控制系统原理框图

PID 调节器是一种线性调节器,它将给定值 r(t)与实际输出值 c(t)的偏差的比例

(P)、积分(I)、微分(D)通过线性组合构成控制量,对控制对象进行控制。

A、PID 调节器的微分方程

)(

tu

K

式中

)(

te

)(

tr

B、PID 调节器的传输函数

1

T

I

t

0

P

)(

te

)(

tc

)(

te

dt

T

D

)(

t

de

dt

5

�

SD

(

)

(

SU

(

SE

)

)

K

P

1

1

ST

I

ST

D

5)PID 调节器各校正环节的作用

A、比例环节:即时成比例地反应控制系统的偏差信号 e(t),偏差一旦产生,调节

器立即产生控制作用以减小偏差。

B、积分环节:主要用于消除静差,提高系统的无差度。积分作用的强弱取决于积

分时间常数 TI,TI 越大,积分作用越弱,反之则越强。

C、微分环节:能反应偏差信号的变化趋势(变化速率),并能在偏差信号的值变得

太大之前,在系统中引入一个有效的早期修正信号。

(1) 数字 PID 控制器

1)模拟 PID 控制规律的离散化

表 1 模拟 PID 控制规律

模拟形式

离散化形式

)(

te

)(

tr

)(

tc

ne

(

)

nr

(

)

nc

(

)

de

(

t

)

dT

t

0

e

(

t

)

dt

2)数字 PID 控制器的差分方程

e

(

n

)

e

T

(

n

)1

n

i

0

)(

Tie

T

n

i

0

)(

ie

)(

nu

)(

neK

P

)(

nu

P

)(

nu

I

T

T

u

I

D

T

D

T

)(

ie

u

0

n

0

i

)(

n

)

式中

u

P

(

n

)

neK

(

P

)(

ne

(

ne

)1

u

0

称为比例项

称为积分项

n

i

0

)(

ie

u

I

(

n

)

u

D

)(

n

I

P

K

T

T

TK

D

T

P

)(

ne

(

ne

)1

称为微分项

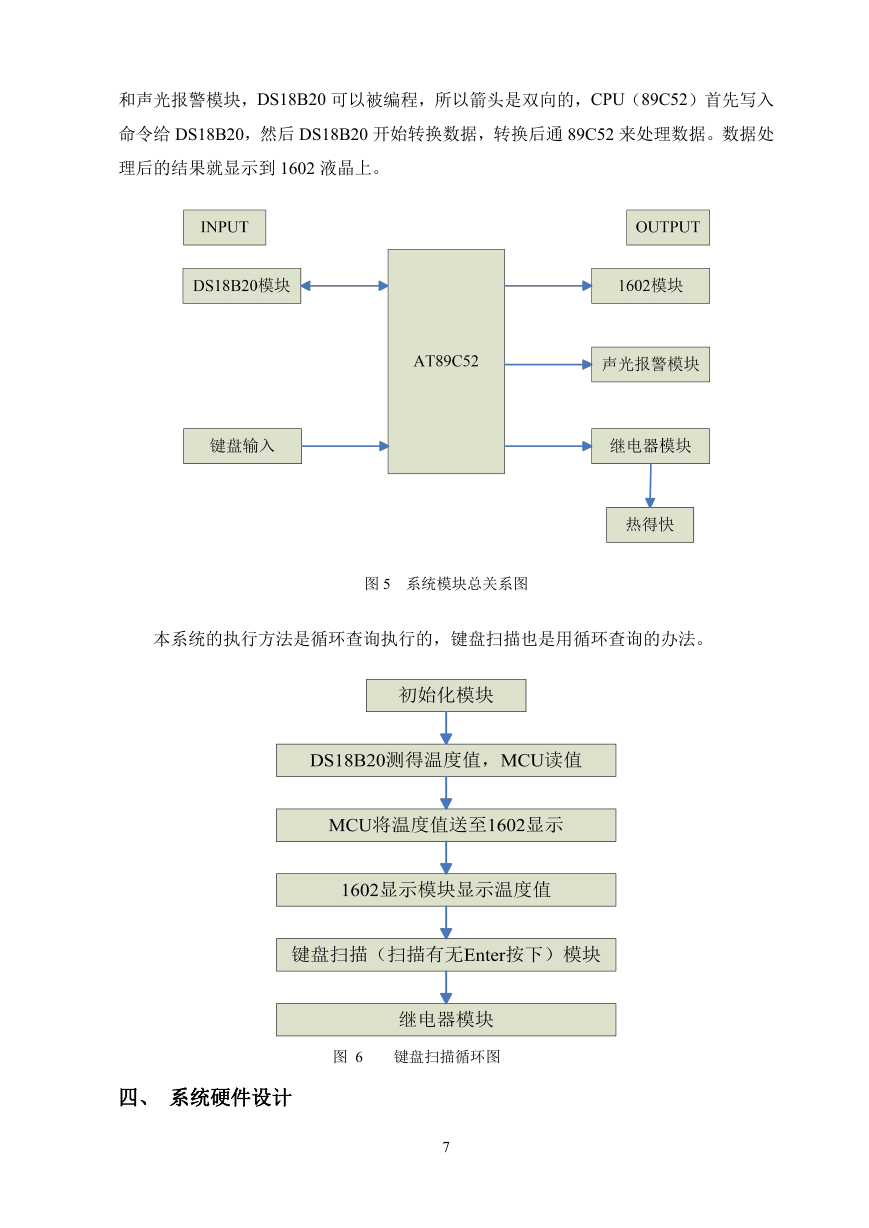

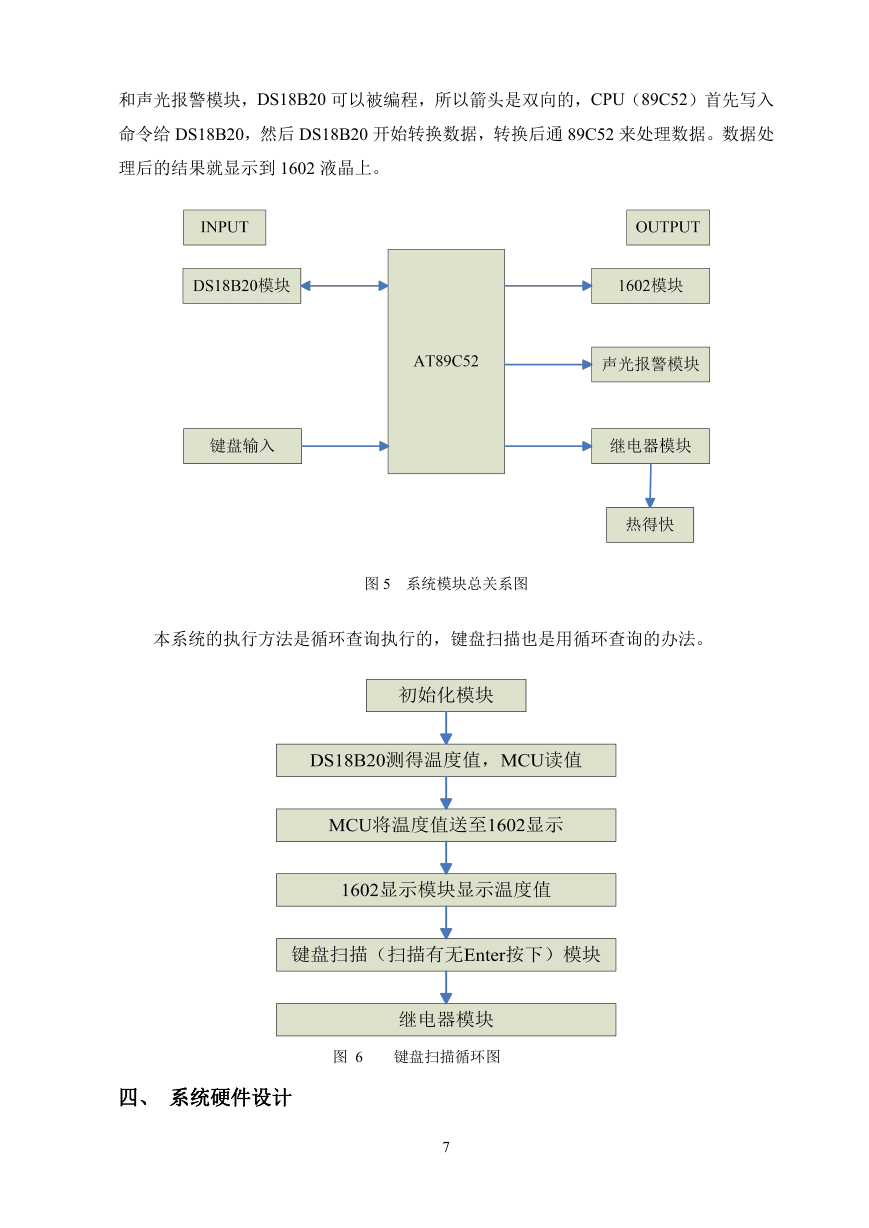

三、 总体方案原理的理论分析

系统模块分为:DS18B20 模块,1602 液晶显示模块,继电器模块,键盘输入模块

6

�

和声光报警模块,DS18B20 可以被编程,所以箭头是双向的,CPU(89C52)首先写入

命令给 DS18B20,然后 DS18B20 开始转换数据,转换后通 89C52 来处理数据。数据处

理后的结果就显示到 1602 液晶上。

图 5 系统模块总关系图

本系统的执行方法是循环查询执行的,键盘扫描也是用循环查询的办法。

四、 系统硬件设计

图 6

键盘扫描循环图

7

�

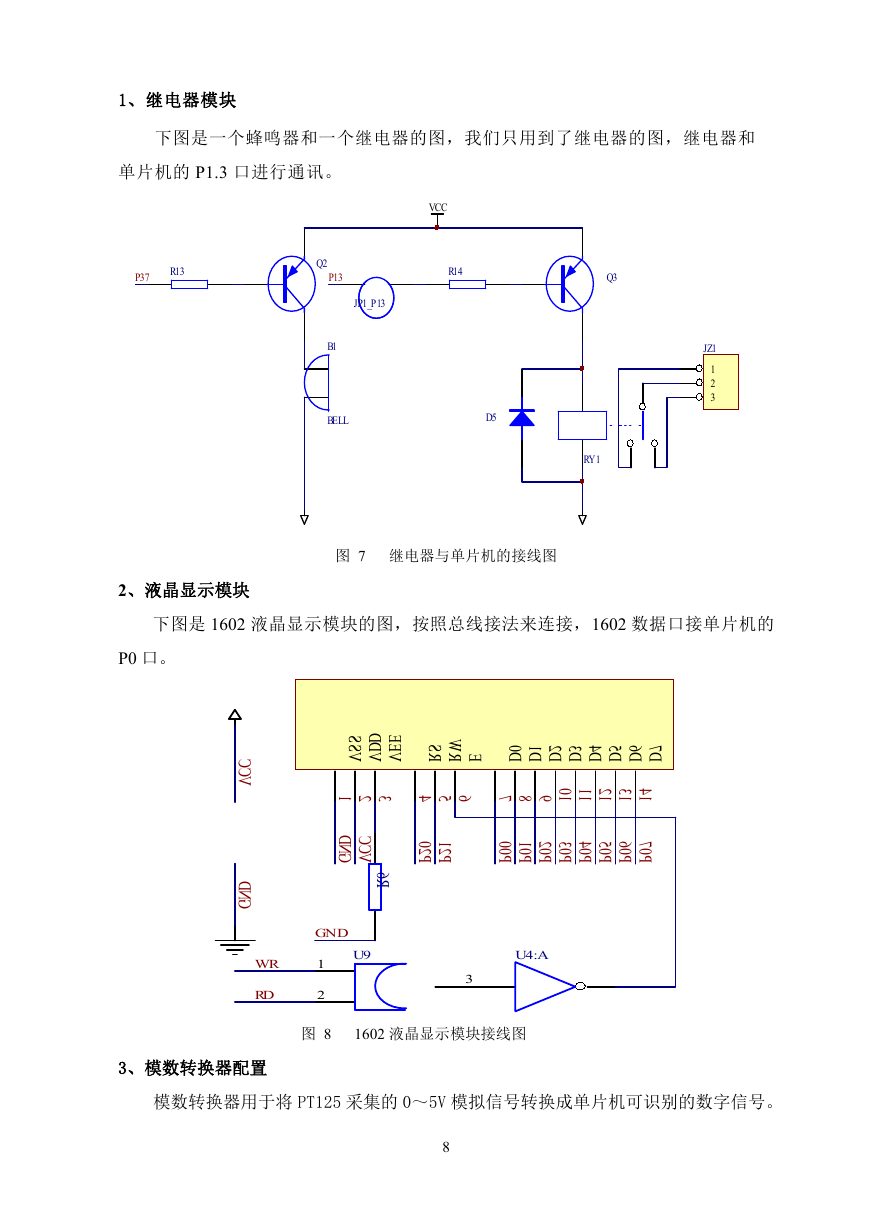

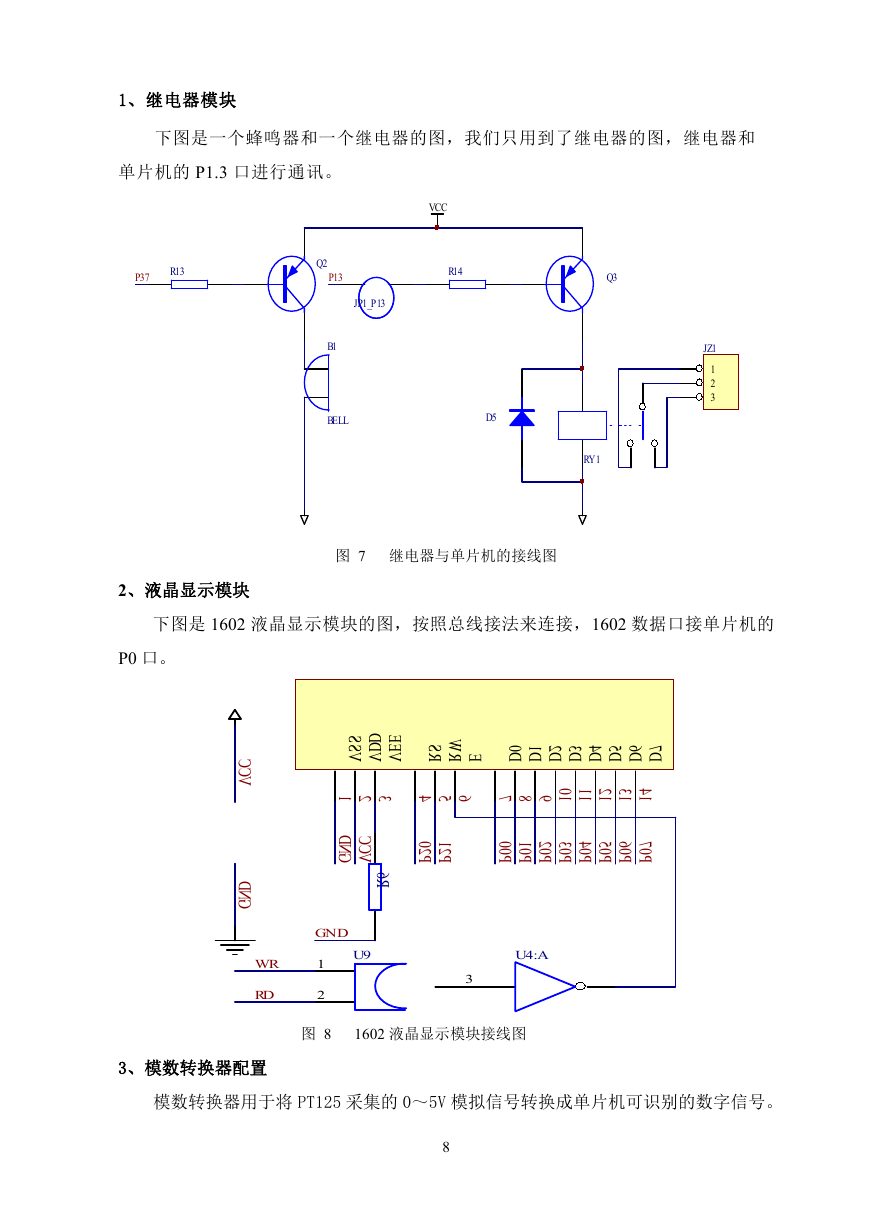

1、继电器模块

下图是一个蜂鸣器和一个继电器的图,我们只用到了继电器的图,继电器和

单片机的 P1.3 口进行通讯。

P37

R13

Q2

P13

JP1_P13

B1

BELL

VCC

R14

Q3

JZ1

1

2

3

D5

RY1

2、液晶显示模块

图 7 继电器与单片机的接线图

下图是 1602 液晶显示模块的图,按照总线接法来连接,1602 数据口接单片机的

P0 口。

LCD1602

S

S

V

D

D

V

E

E

V

S

R

W

R

0

E D

1

D

2

D

3

D

4

D

5

D

6

D

7

D

0

123 456 7891

1

1

2

1

3

1

4

1

D

N

G

C

C

V

0

2

P

1

2

P

6

R

0

0

P

1

0

P

2

0

P

3

0

P

4

0

P

5

0

P

6

0

P

7

0

P

C

C

V

D

N

G

U9

GND

1

2

WR

RD

U4:A

3

图 8

74LS08

1602 液晶显示模块接线图

74HC14

3、模数转换器配置

模数转换器用于将 PT125 采集的 0~5V 模拟信号转换成单片机可识别的数字信号。

8

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc