直流调速系统设计与实现课程报告

直流调速系统设计与实现

课程任务

基于面包板,设计并制作完成一套直流调速系统,满足以下指标:

1、 变换器额定:输入单相交流 220V,输出直流电压 0~300V 可调,200W;

2、 电机:他励,单象限即可,220V/1.2A,调速范围 0~1600rpm;

3、 模拟控制实现(数字控制实现,可选);

4、 用面包板完成(基本要求);PCB 电路板(可拓展);

5、 动态响应速度:≤ 2s;

6、 转速超调量:≤ 50%;

7、 不同工况下的稳态转速偏差率:(n0 – n)/n0 ≤ 5%;

8、 过流保护:200%,停机;

9、 失步保护:150%~200%,停机;

课程选择发挥部分:完成 PCB 电路板设计制作、实现软开关、制动卸荷电路、

通信等。

除以上技术性指标之外,设计制作过程中还应该考虑:安全可靠性(安规措施、

电磁兼容等)、经济性(成本)、轻便性(体积、重量等)、显示性(指示灯、液晶

等)、美观性(布线、焊接等)等。

�

直流调速系统设计与实现课程报告

目 录

课程任务 ................................................................................................................................. 1

摘要 .................................................................................................................................................... 1

1 设计方案 ......................................................................................................................................... 2

2 仿真设计 ........................................................................................................................................ 3

2.1 电机参数测定.......................................................................................................... 3

2.2 模型的建立.............................................................................................................. 3

2.2.1 直流电动机模型........................................................................................... 3

2.2.2 PWM 控制器与变换器模型 ........................................................................ 5

2.3 调节器的设计.......................................................................................................... 6

2.3.1 电流调节器的设计....................................................................................... 6

2.3.2 转速调节器的设计....................................................................................... 8

2.4 仿真验证.................................................................................................................. 9

2.4.1 转速跳变..................................................................................................... 10

2.4.2 负载跳变..................................................................................................... 11

3 硬件电路设计 ............................................................................................................................... 12

3.1 控制板电路............................................................................................................ 12

3.2 信号调理电路........................................................................................................ 13

3.3 电流传感器............................................................................................................ 14

3.4 功率模块................................................................................................................ 14

3.5 电源部分................................................................................................................ 15

4 程序设计 ...................................................................................................................................... 17

4.1 PID 双闭环控制 .................................................................................................... 17

4.2 基于 LabVIEW 的上位机与实现 ......................................................................... 19

4.2.1 LabVIEW 介绍 ........................................................................................... 20

4.2.2 LabVIEW 程序设计 ................................................................................... 20

5 电机测试 ....................................................................................................................................... 24

5.1 开环测试电压反馈系数........................................................................................ 24

5.2 开环测试电压采样................................................................................................ 24

5.3 闭环转速测试........................................................................................................ 25

5.4 空载启动................................................................................................................ 25

5.5 满载启动................................................................................................................ 26

5.6 转速切换................................................................................................................ 26

�

直流调速系统设计与实现课程报告

5.7 负载切换................................................................................................................ 27

6 总结 .............................................................................................................................................. 28

6.1 课程总结................................................................................................................ 28

6.2 心得体会................................................................................................................ 28

附录 .................................................................................................................................................. 30

附录 1:电路设计原理图........................................................................................... 30

附录 2:PCB 和实物图 .............................................................................................. 33

附录 3:成本预算....................................................................................................... 35

参考文献 .......................................................................................................................................... 37

�

直流调速系统设计与实现课程报告

摘 要

本课程设计为直流电机调速系统的设计与实现。首先通过对电机主功率电路以及

控制电路的原理进行分析,建立模型,计算模型参数。在建立的模型上,利用双闭环

调速系统对电机进行调速。在建立好模型与计算好参数的基础上,利用 Simulink 对

直流双闭环调速系统进行仿真,对空载启动过程、额定负载启动和负载切换进行仿真。

仿真结果与理论分析一致。硬件电路以 STM32F103C8T6 作为控制器,包括主功率电

路、控制电路、转述和电流采样信号调理电路,功率器件采用 IPM。实物测试结果满

足设计要求。

关键词: 直流电机调速系统;IPM;数字控制;双闭环;Simulink

1

�

直流调速系统设计与实现课程报告

1 设计方案

直流电动机转速 n 可用如下公式表示:

(1.1)

由式(1.1)中 U 为电枢电压、I 为电枢电流、R 为电枢回路总电阻、φ为励磁磁

通、Ke 为电动势常数。由式可知改变电枢回路电阻 R,或减弱励磁磁通φ,或调节

电枢电压 U 都可以调节电动机转速 n。

在这些调节的方法中,改变电枢回路电阻只能实现有级调速,减弱励磁磁通对实

现平滑调速范围十分有限,这是由于弱磁调速只能在电动机额定转速以上作小范围的

升速。对于要求在一定范围内无级调速的直流传动系统而言,改变电枢电压调节转速

的方式是最好的选择。

改变电枢电压调速的主动率电路常用 Buck 变换器,其控制简单,器件少,控制

器设计有成熟的小型号建模可供参考,但也存在能量只能单向流动,电机无法正反转

等不足。

另一个主功率控制电路为 H 桥变换器,H 桥变换器可以实现能量的双向流动,

既可以从 DC-link 侧向电机提供能量,电机也可以反馈能量到 DC-link 侧,同时也可

以实现电机的正反转。本设计选择数字控制,数字控制的方便调试性为 H 桥用于直

流电机的控制带来了方便。

控制器选用 STM32F103C8T6,STM32F103C8T6 是 ST 公司的一款多应用优越性

能的 ARM 控制器。该器件的精度高,成本低,功耗小,性能高,外设集成度高,数

据 以 及程 序存 储 量大, AD 转 换精 确 快速等 优 点。 H 桥选 用 IPM ,其 型号 为

IGCM10F60GA,集成了过流保护,温度保护、硬件故障保护功能。

故本设计选择为数字控制 STM32F103C8T6 和主功率电路为 H 桥的方案。

2

UIRnKe−=�

直流调速系统设计与实现课程报告

2 仿真设计

2.1 电机参数测定

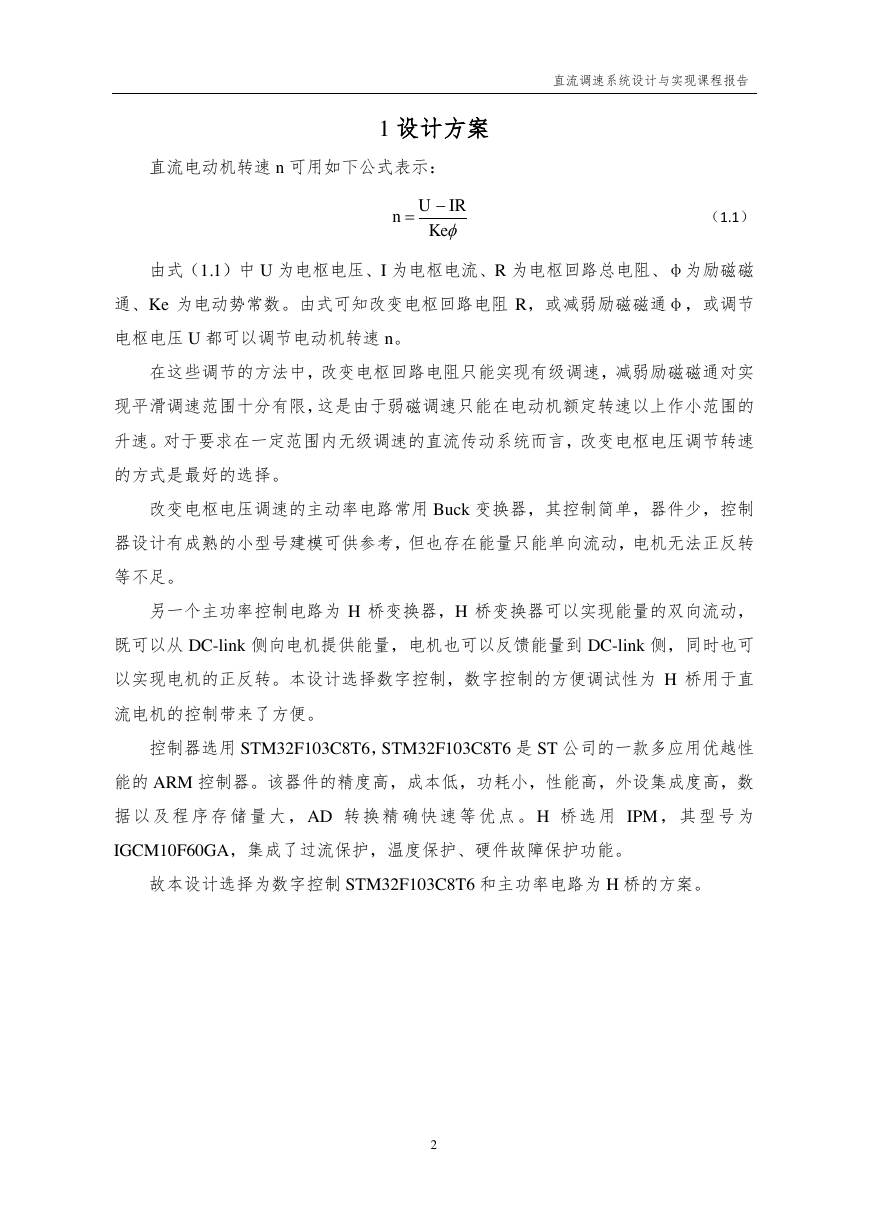

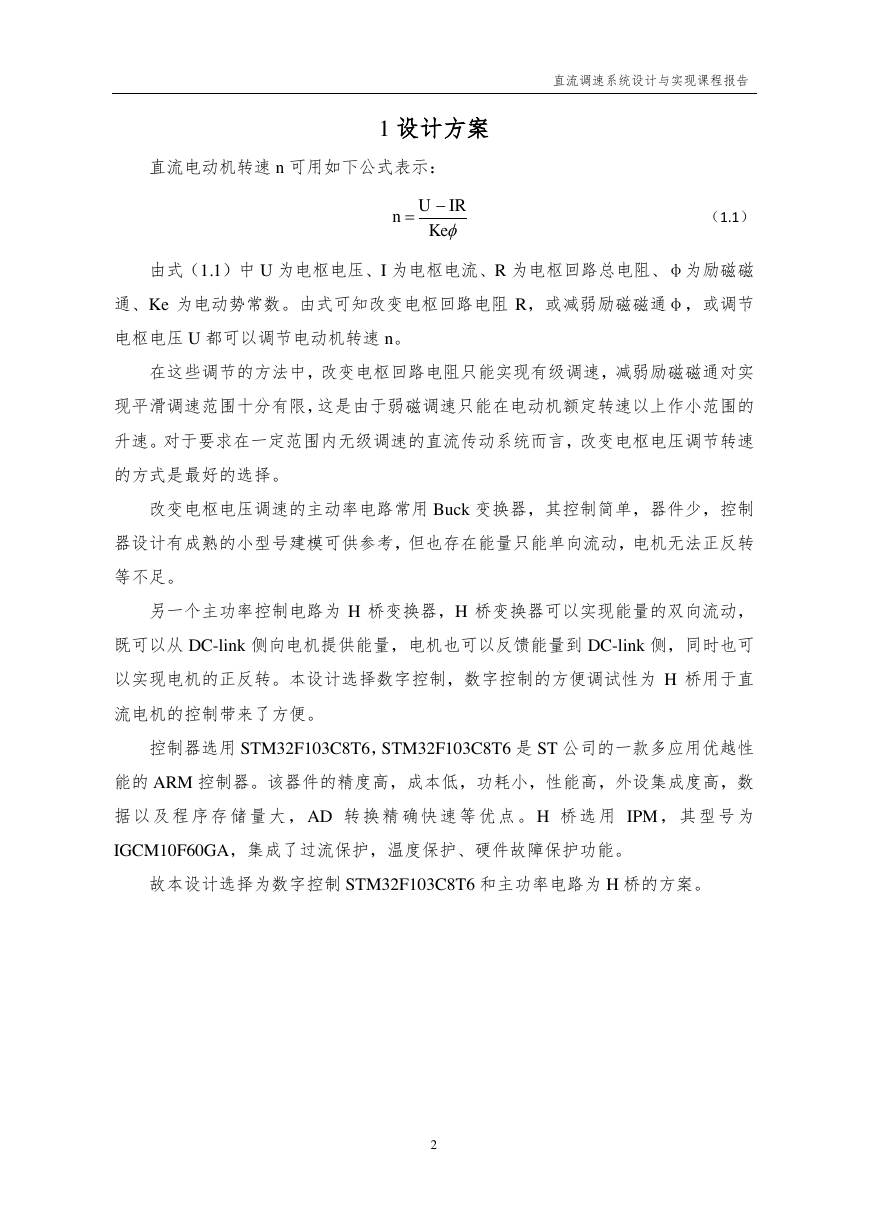

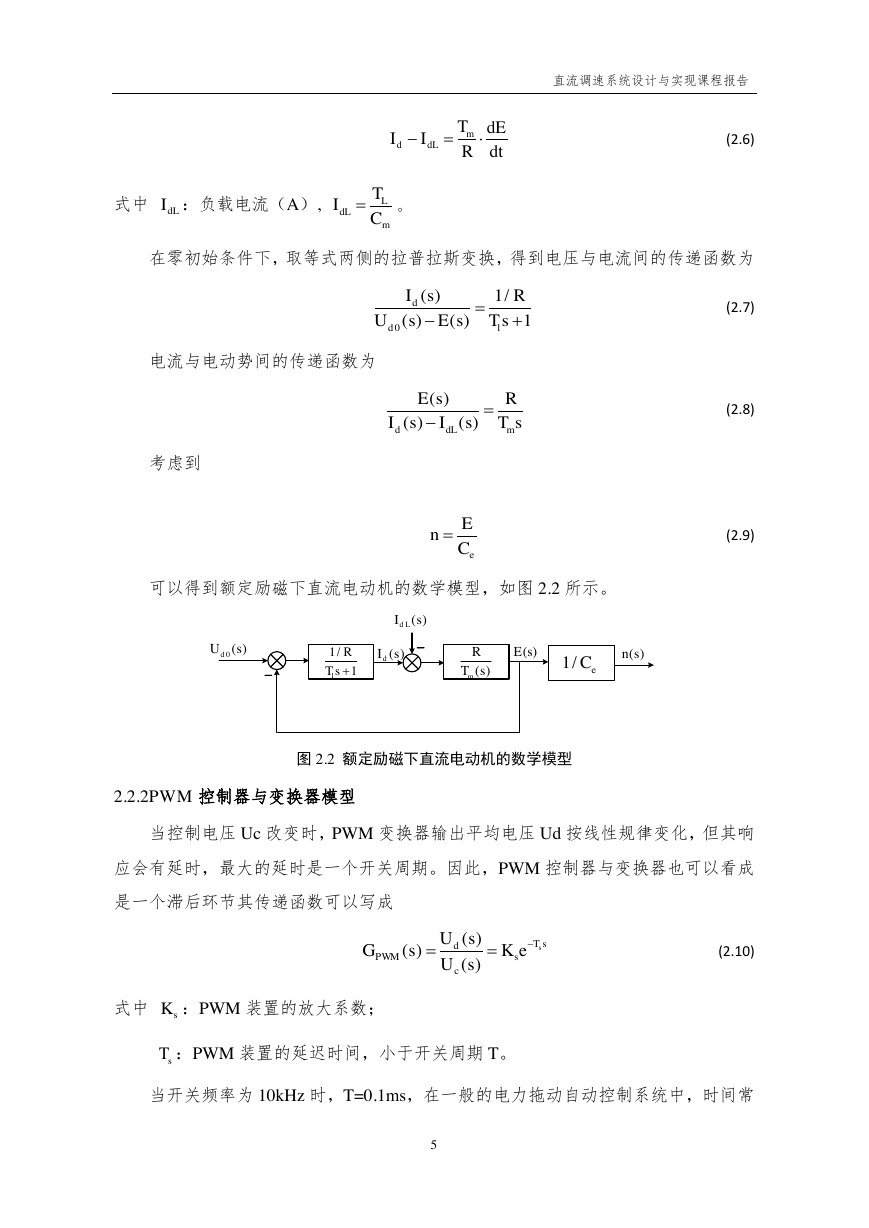

经测量得到电机参数如表 2.1 所示。

表 2.1 电机参数测定表

参数符号

单位

Ω

mH

kΩ

H

s

测量值

42.5

440.91

2.031

49.376

0.05

V·min/r

0.0049

V·min/r

0.1474

参数名称

电枢电阻

电枢电感

励磁电阻

励磁电感

机电时间常数

转速反馈系数

额定励磁下电动势系数

Ra

La

Rf

Lf

Tm

α

Ce

由以上测量参数可进一步计算得到表 2.2 中参数。

表 2.2 电机参数计算表

参数名称

参数符号

单位

电枢回路电磁时间常数

励磁电流

电枢与励磁绕组的互感

转动惯量

额定励磁下转矩系数

Tl

If

Laf

J

Cm

s

A

H

kg·m2

N·m/A

计算值

0.01

0.108

12.994

0.002331

1.408

2.2 模型的建立

2.2.1 直流电动机模型

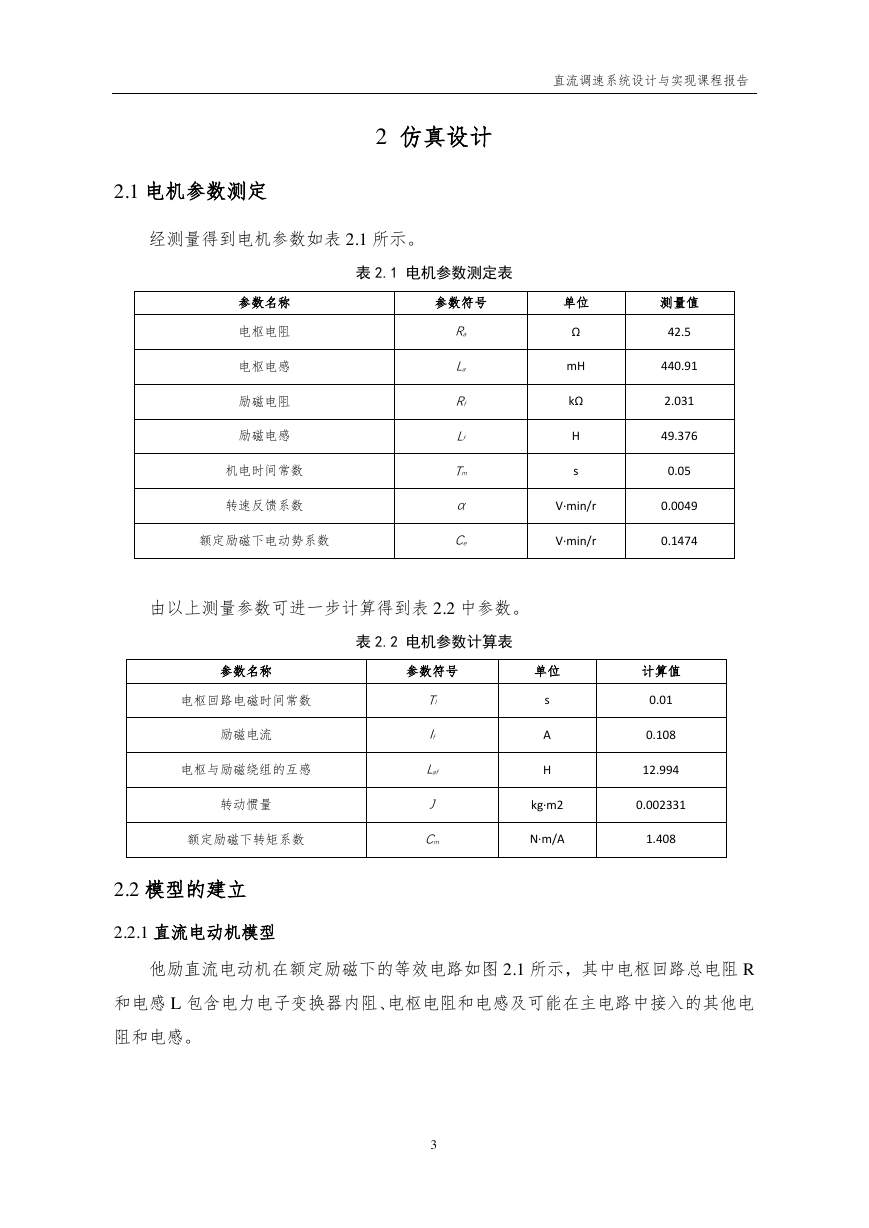

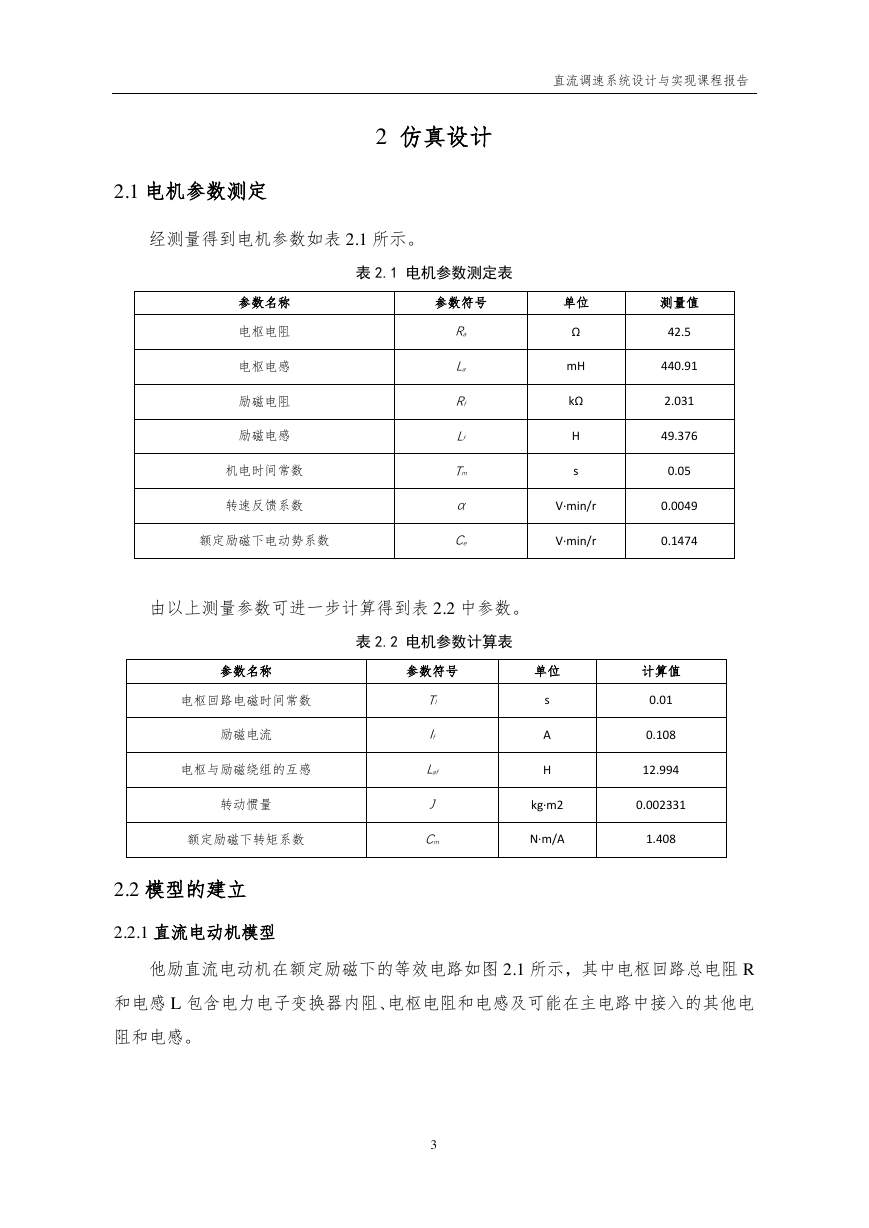

他励直流电动机在额定励磁下的等效电路如图 2.1 所示,其中电枢回路总电阻 R

和电感 L 包含电力电子变换器内阻、电枢电阻和电感及可能在主电路中接入的其他电

阻和电感。

3

�

直流调速系统设计与实现课程报告

图 2.1 他励直流电动机在额定励磁下的等效电路

假定主电路电流连续,动态电压方程为

忽略粘性摩擦及弹性转矩,电动机轴上的动力学方程为

(2.1)

(2.2)

式中 :包括电动机空载转矩在内的负载转矩(N·m);

:电力拖动装置折算到电动机轴上的飞轮惯量(N·m2)。

额定励磁下的感应电动势和电磁转矩分别为

(2.3)

(2.4)

式中 :电动机额定励磁下的转矩系数(N·m/A),

。

再定义下列时间常数:

:电枢回路电磁时间常数(s),

;

:电力拖动系统机电时间常数(s),

。

代入式(2.1)和式(2.2),并考虑式(2.3)和式(2.4),整理后得

(2.5)

4

+-+-0dUMRLEdI0ddddIURILEdt=++2375eLGDdnTTdt−=LT2GDeECn=emdTCI=mC30meCC=lT0.01slLTR==mT2375memGDRTCC=0dddldIUERITdt−=+�

直流调速系统设计与实现课程报告

(2.6)

式中 :负载电流(A),

。

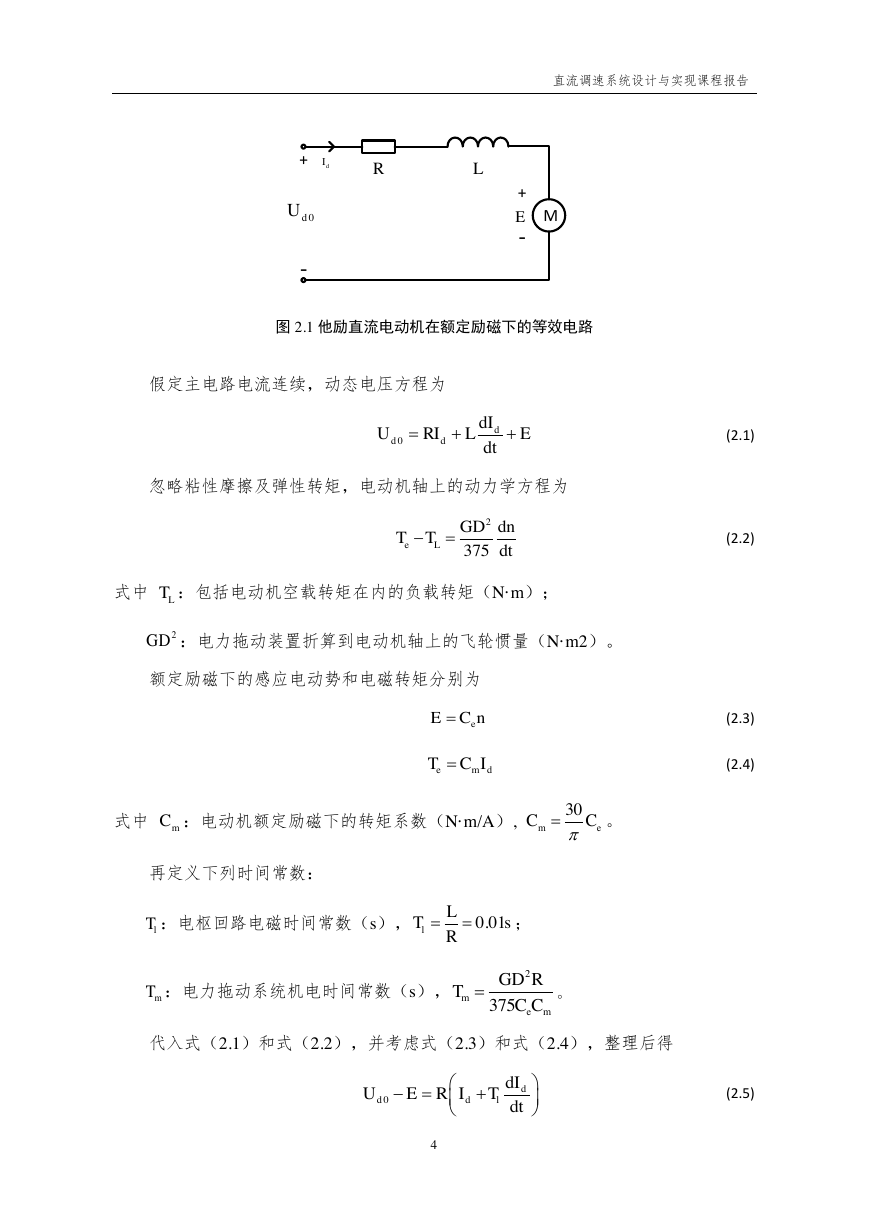

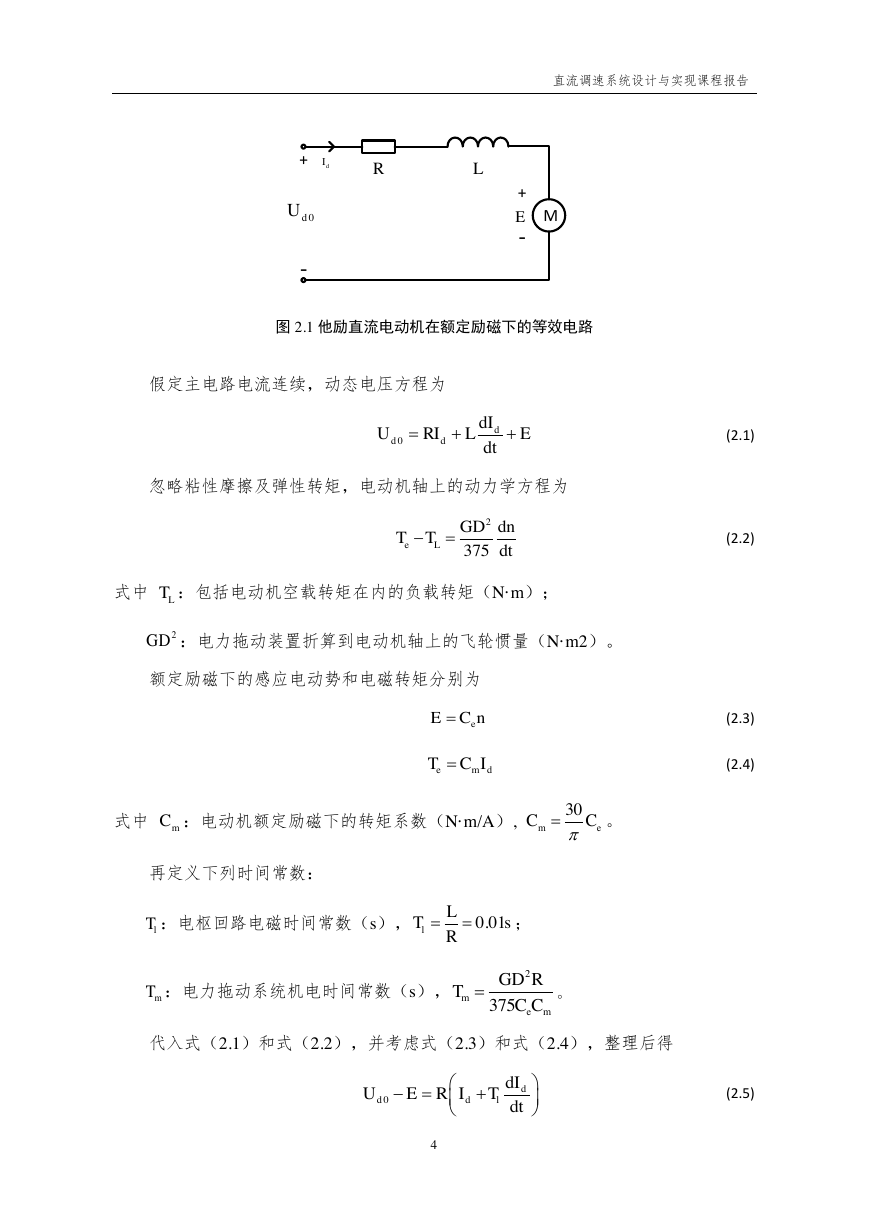

在零初始条件下,取等式两侧的拉普拉斯变换,得到电压与电流间的传递函数为

电流与电动势间的传递函数为

考虑到

(2.7)

(2.8)

可以得到额定励磁下直流电动机的数学模型,如图 2.2 所示。

(2.9)

图 2.2 额定励磁下直流电动机的数学模型

2.2.2PWM 控制器与变换器模型

当控制电压 Uc 改变时,PWM 变换器输出平均电压 Ud 按线性规律变化,但其响

应会有延时,最大的延时是一个开关周期。因此,PWM 控制器与变换器也可以看成

是一个滞后环节其传递函数可以写成

(2.10)

式中 :PWM 装置的放大系数;

:PWM 装置的延迟时间,小于开关周期 T。

当开关频率为 10kHz 时,T=0.1ms,在一般的电力拖动自动控制系统中,时间常

5

mddLTdEIIRdt−=dLILdLmTIC=0()1/()()1ddlIsRUsEsTs=−+()()()ddLmEsRIsIsTs=−eEnC=1/1lRTs+()dLIs()dIs-(s)E0()dUs()mRTs1/eC()ns-()()()sTsdPWMscUsGsKeUs−==sKsT�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc