攀枝花学院毕业设计(论文)

目 录

摘要....................................................................................................................3

第一章 汽车连杆加工工艺................................................................................ 4

1.1 连杆的结构特点.........................................................................................4

1.2 连杆的主要技术要求.................................................................................4

1.2.1 大、小头孔的尺寸精度、形状精度...............................................5

1.2.2 大、小头孔轴心线在两个互相垂直方向的平行度.......................5

1.2.3 大、小头孔中心距...........................................................................5

1.2.4 连杆大头孔两端面对大头孔中心线的垂直度...............................5

1.2.5 大、小头孔两端面的技术要求.......................................................5

1.2.6 螺栓孔的技术要求...........................................................................6

1.2.7 有关结合面的技术要求...................................................................6

1.3 连杆的材料和毛坯...................................................................................6

1.4 连杆的机械加工工艺过程.......................................................................8

1.5 连杆的机械加工工艺过程分析...............................................................10

1.5.1 工艺过程的安排.............................................................................10

1.5.2 定位基准的选择.............................................................................11

1.5.3 确定合理的夹紧方法.....................................................................12

1.5.4 连杆两端面的加工.........................................................................12

1.5.5 连杆大、小头孔的加工.................................................................12

1.5.6 连杆螺栓孔的加工.........................................................................13

1.5.7 连杆体与连杆盖的铣开工序.........................................................13

1.5.8 大头侧面的加工.............................................................................13

1.6 连杆加工工艺设计应考虑的问题...........................................................13

1.6.1 工序安排.......................................................................................13

1.6.2 定位基准.......................................................................................13

1.6.3 夹具使用.......................................................................................14

1.7 切削用量的选择原则...............................................................................14

1.7.1 粗加工时切削用量的选择原则.....................................................14

1.7.2 精加工时切削用量的选择原则.....................................................15

1.8 确定各工序的加工余量、计算工序尺寸及公差...................................15

1.8.1 确定加工余量.................................................................................15

1.8.2 确定工序尺寸及其公差.................................................................16

1.9 计算工艺尺寸链.......................................................................................17

1.9.1 连杆盖的卡瓦槽的计算.................................................................17

1.9.2 连杆体的卡瓦槽的计算.................................................................18

1.10 工时定额的计算.....................................................................................19

1.10.1 铣连杆大小头平面.......................................................................19

1.10.2 粗磨大小头平面...........................................................................20

1.10.3 加工小头孔...................................................................................20

1.10.4 铣大头两侧面...............................................................................21

1.10.5、扩大头孔.....................................................................................21

1

�

攀枝花学院毕业设计(论文)

1.10.6 铣开连杆体和盖...........................................................................22

1.10.7 加工连杆体...................................................................................22

1.10.8 铣、磨连杆盖结合面...................................................................24

1.10.9 铣、钻、镗连杆总成体...............................................................26

1.10.10 粗镗大头孔.................................................................................27

1.10.11 大头孔两端倒角.........................................................................28

1.10.12 精磨大小头两平面......................................................................28

1.10.13 半精镗大头孔及精镗小头孔.....................................................28

1.10.14 精镗大头孔..................................................................................28

1.10.16 小头孔两端倒角.........................................................................29

1.10.17 镗小头孔衬套.............................................................................29

1.10.18 珩磨大头孔.................................................................................29

1.11 连杆的检验.............................................................................................30

1.11.1 观察外表缺陷及目测表面粗糙度...............................................30

1.11.2 连杆大头孔圆柱度的检验...........................................................30

1.11.3 连杆体、连杆上盖对大头孔中心线的对称度的检验...............30

1.11.4 连杆大小头孔平行度的检验.......................................................30

1.11.5 连杆螺钉孔与结合面垂直度的检验...........................................31

第二章 夹具设计.................................................................................................31

2.1 铣剖分面夹具设计...................................................................................31

2.1.1 问题的指出......................................................................................31

2.1.2 夹具设计.........................................................................................31

1) 定位基准的选择................................................................................. 31

2) 夹紧方案............................................................................................. 31

3) 夹具体设计......................................................................................... 32

4) 切削力及夹紧力的计算..................................................................... 32

5) 定位误差分析..................................................................................... 33

2.2 扩大头孔夹具...........................................................................................33

2.2.1 问题的指出.....................................................................................33

2.2.2 夹具设计.........................................................................................33

1) 定位基准的选择................................................................................. 33

2) 夹紧方案............................................................................................. 34

3) 夹具体设计......................................................................................... 34

4) 切削力及夹紧力的计算..................................................................... 34

5) 定位误差分析..................................................................................... 35

结束语:...................................................................................................36

参考文献:..................................................................................................37

致谢...........................................................................................................38

毕业设计(论文)任务书............................................................................39

毕业设计(论文)指导教师评语................................................................41

毕业设计(论文)评阅人评语....................................................................42

毕业设计(论文)答辩小组评语................................................................43

外文原文及译文.......................................................................................44

机械加工工艺卡片...................................................................................59

2

�

攀枝花学院毕业设计(论文)

摘 要

连杆是柴油机的主要传动件之一,本文主要论述了连杆的加工工艺及其

夹具设计。连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆

的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表

面的粗精加工工序分开。逐步减少加工余量、切削力及内应力的作用,并修

正加工后的变形,就能最后达到零件的技术要求。

关键词: 连杆 变形 加工工艺 夹具设计

The connecting rod is one of the main driving medium of diesel

engine, this text expounds mainly the machining technology and the

design of clamping device of the connecting rod. The precision of size,

the precision of profile and the precision of position , of the connecting

rod is demanded highly , and the rigidity of the connecting rod is not

enough, easy to deform, so arranging the craft course, need to separate

the each main and superficial thick finish machining process. Reduce

the function of processing the surplus , cutting force and internal stress

progressively , revise the deformation after processing, can reach the

specification requirement for the part finally .

Keyword: Connecting rod

Deformination

Processing

technology

Design of clamping device

3

�

攀枝花学院毕业设计(论文)

第一章 汽车连杆加工工艺

1.1 连杆的结构特点

连杆是汽车发动机中的主要传动部件之一,它在柴油机中,把作用于活

塞顶面的膨胀的压力传递给曲轴,又受曲轴的驱动而带动活塞压缩气缸中的

气体。连杆在工作中承受着急剧变化的动载荷。连杆由连杆体及连杆盖两部

分组成。连杆体及连杆盖上的大头孔用螺栓和螺母与曲轴装在一起。为了减

少磨损和便于维修,连杆的大头孔内装有薄壁金属轴瓦。轴瓦有钢质的底,

底的内表面浇有一层耐磨巴氏合金轴瓦金属。在连杆体大头和连杆盖之间有

一组垫片,可以用来补偿轴瓦的磨损。连杆小头用活塞销与活塞连接。小头

孔内压入青铜衬套,以减少小头孔与活塞销的磨损,同时便于在磨损后进行

修理和更换。

在发动机工作过程中,连杆受膨胀气体交变压力的作用和惯性力的作用,

连杆除应具有足够的强度和刚度外,还应尽量减小连杆自身的质量,以减小

惯性力的作用。连杆杆身一般都采用从大头到小头逐步变小的工字型截面形

状。为了保证发动机运转均衡,同一发动机中各连杆的质量不能相差太大,

因此,在连杆部件的大、小头两端设置了去不平衡质量的凸块,以便在称量

后切除不平衡质量。连杆大、小头两端对称分布在连杆中截面的两侧。考虑

到装夹、安放、搬运等要求,连杆大、小头的厚度相等(基本尺寸相同)。在连

杆小头的顶端设有油孔(或油槽),发动机工作时,依靠曲轴的高速转动,把气

缸体下部的润滑油飞溅到小头顶端的油孔内,以润滑连杆小头衬套与活塞销

之间的摆动运动副。

连杆的作用是把活塞和曲轴联接起来,使活塞的往复直线运动变为曲柄

的回转运动,以输出动力。因此,连杆的加工精度将直接影响柴油机的性能,

而工艺的选择又是直接影响精度的主要因素。反映连杆精度的参数主要有 5

个:(1)连杆大端中心面和小端中心面相对连杆杆身中心面的对称度;(2)

连杆大、小头孔中心距尺寸精度;(3)连杆大、小头孔平行度;(4)连杆大、

小头孔尺寸精度、形状精度;(5)连杆大头螺栓孔与接合面的垂直度。

1.2 连杆的主要技术要求

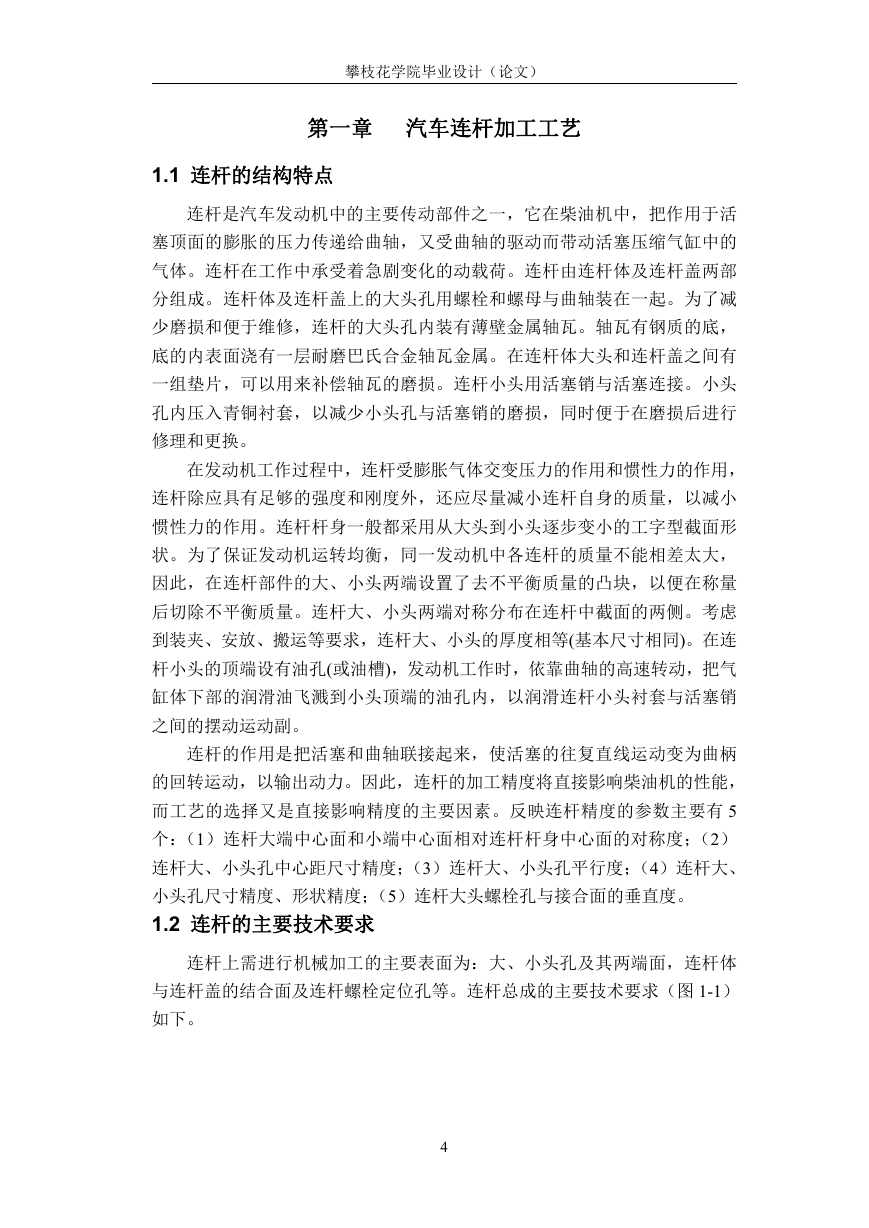

连杆上需进行机械加工的主要表面为:大、小头孔及其两端面,连杆体

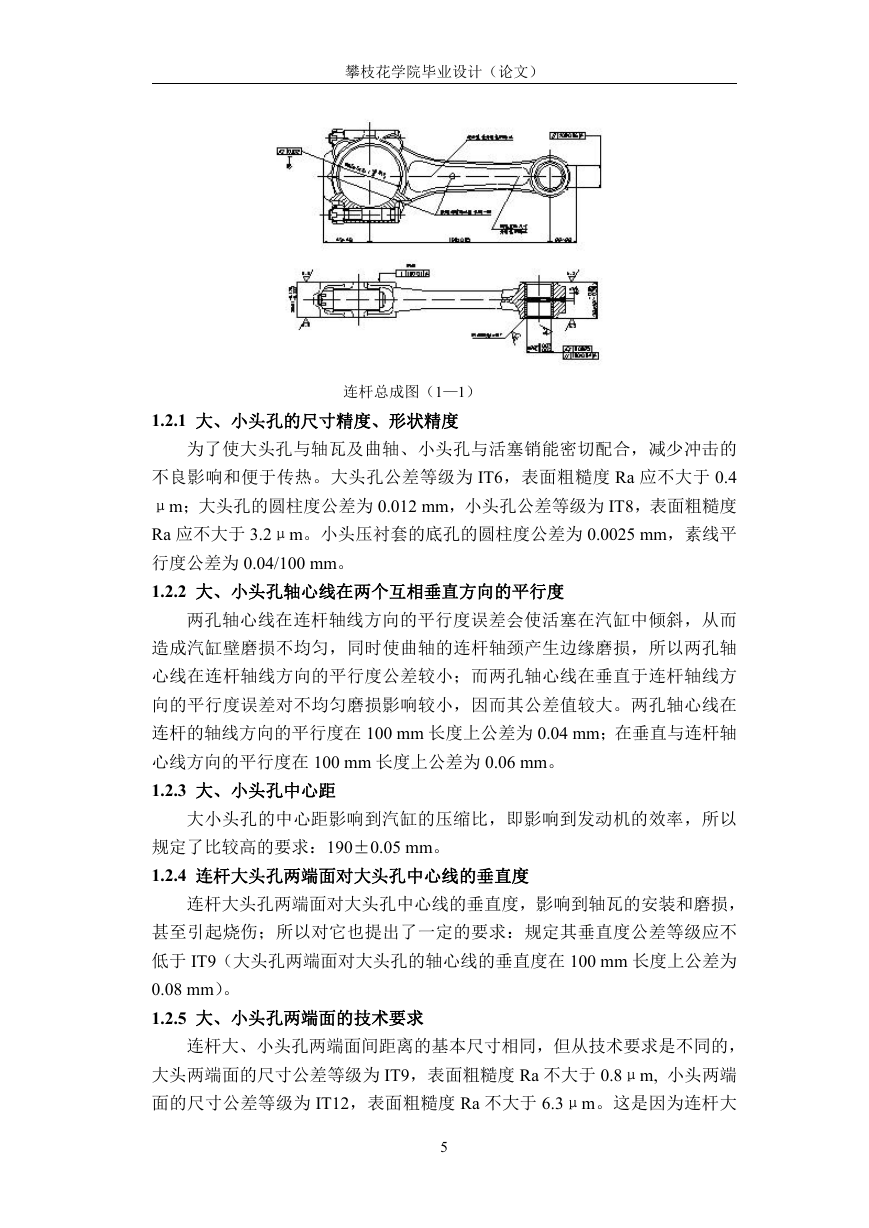

与连杆盖的结合面及连杆螺栓定位孔等。连杆总成的主要技术要求(图 1-1)

如下。

4

�

攀枝花学院毕业设计(论文)

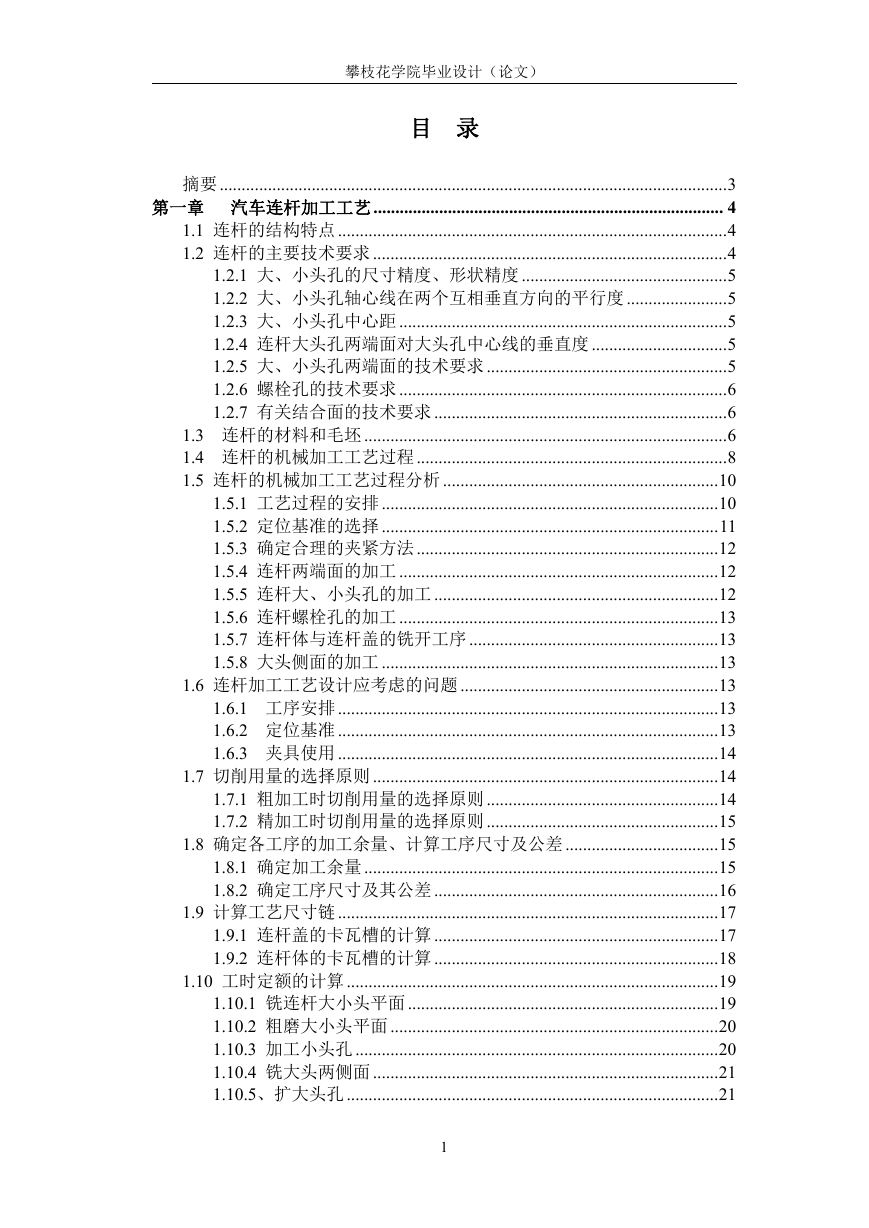

1.2.1 大、小头孔的尺寸精度、形状精度

连杆总成图(1—1)

为了使大头孔与轴瓦及曲轴、小头孔与活塞销能密切配合,减少冲击的

不良影响和便于传热。大头孔公差等级为 IT6,表面粗糙度 Ra 应不大于 0.4

μm;大头孔的圆柱度公差为 0.012 mm,小头孔公差等级为 IT8,表面粗糙度

Ra 应不大于 3.2μm。小头压衬套的底孔的圆柱度公差为 0.0025 mm,素线平

行度公差为 0.04/100 mm。

1.2.2 大、小头孔轴心线在两个互相垂直方向的平行度

两孔轴心线在连杆轴线方向的平行度误差会使活塞在汽缸中倾斜,从而

造成汽缸壁磨损不均匀,同时使曲轴的连杆轴颈产生边缘磨损,所以两孔轴

心线在连杆轴线方向的平行度公差较小;而两孔轴心线在垂直于连杆轴线方

向的平行度误差对不均匀磨损影响较小,因而其公差值较大。两孔轴心线在

连杆的轴线方向的平行度在 100 mm 长度上公差为 0.04 mm;在垂直与连杆轴

心线方向的平行度在 100 mm 长度上公差为 0.06 mm。

1.2.3 大、小头孔中心距

大小头孔的中心距影响到汽缸的压缩比,即影响到发动机的效率,所以

规定了比较高的要求:190±0.05 mm。

1.2.4 连杆大头孔两端面对大头孔中心线的垂直度

连杆大头孔两端面对大头孔中心线的垂直度,影响到轴瓦的安装和磨损,

甚至引起烧伤;所以对它也提出了一定的要求:规定其垂直度公差等级应不

低于 IT9(大头孔两端面对大头孔的轴心线的垂直度在 100 mm 长度上公差为

0.08 mm)。

1.2.5 大、小头孔两端面的技术要求

连杆大、小头孔两端面间距离的基本尺寸相同,但从技术要求是不同的,

大头两端面的尺寸公差等级为 IT9,表面粗糙度 Ra 不大于 0.8μm, 小头两端

面的尺寸公差等级为 IT12,表面粗糙度 Ra 不大于 6.3μm。这是因为连杆大

5

�

攀枝花学院毕业设计(论文)

头两端面与曲轴连杆轴颈两轴肩端面间有配合要求,而连杆小头两端面与活

塞销孔座内档之间没有配合要求。连杆大头端面间距离尺寸的公差带正好落

在连杆小头端面间距离尺寸的公差带中,这给连杆的加工带来许多方便。

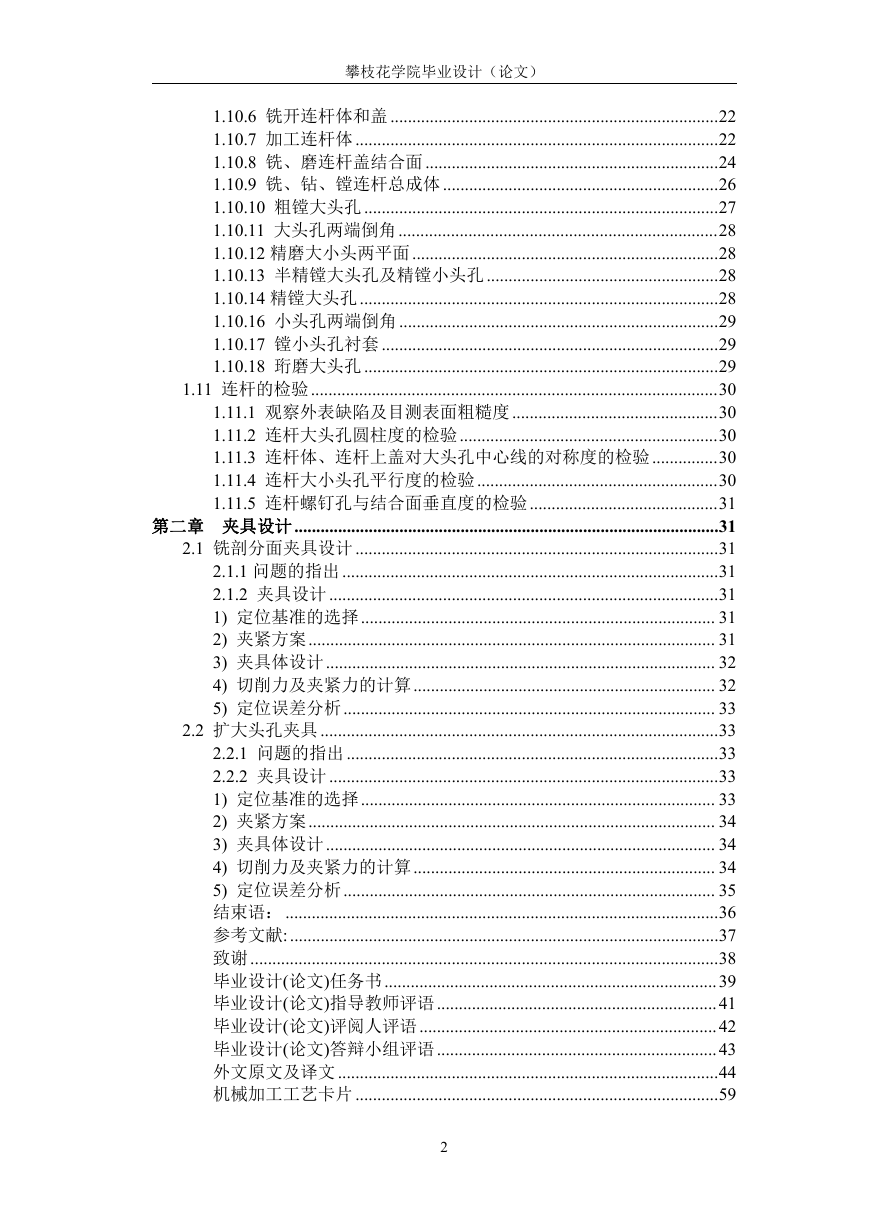

1.2.6 螺栓孔的技术要求

在前面已经说过,连杆在工作过程中受到急剧的动载荷的作用。这一动

载荷又传递到连杆体和连杆盖的两个螺栓及螺母上。因此除了对螺栓及螺母

要提出高的技术要求外,对于安装这两个动力螺栓孔及端面也提出了一定的

要求。规定:螺栓孔按 IT8 级公差等级和表面粗糙度 Ra 应不大于 6.3μm 加

工;两螺栓孔在大头孔剖分面的对称度公差为 0.25 mm。

1.2.7 有关结合面的技术要求

在连杆受动载荷时,接合面的歪斜使连杆盖及连杆体沿着剖分面产生相

对错位,影响到曲轴的连杆轴颈和轴瓦结合不良,从而产生不均匀磨损。结

合面的平行度将影响到连杆体、连杆盖和垫片贴合的紧密程度,因而也影响

到螺栓的受力情况和曲轴、轴瓦的磨损。对于本连杆,要求结合面的平面度

的公差为 0.025 mm。

1.3 连杆的材料和毛坯

连杆在工作中承受多向交变载荷的作用,要求具有很高的强度。因此,

连杆材料一般采用高强度碳钢和合金钢;如 45 钢、55 钢、40Cr、40CrMnB

等。近年来也有采用球墨铸铁的,粉末冶金零件的尺寸精度高,材料损耗少,

成本低。随着粉末冶金锻造工艺的出现和应用,使粉末冶金件的密度和强度

大为提高。因此,采用粉末冶金的办法制造连杆是一个很有发展前途的制造

方法。

连杆毛坯制造方法的选择,主要根据生产类型、材料的工艺性(可塑性,

可锻性)及零件对材料的组织性能要求,零件的形状及其外形尺寸,毛坯车

间现有生产条件及采用先进的毛坯制造方法的可能性来确定毛坯的制造方

法。根据生产纲领为大量生产,连杆多用模锻制造毛坯。连杆模锻形式有两

种,一种是体和盖分开锻造,另一种是将体和盖锻成—体。整体锻造的毛坯,

需要在以后的机械加工过程中将其切开,为保证切开后粗镗孔余量的均匀,

最好将整体连杆大头孔锻成椭圆形。相对于分体锻造而言,整体锻造存在所

需锻造设备动力大和金属纤维被切断等问题,但由于整体锻造的连杆毛坯具

有材料损耗少、锻造工时少、模具少等优点,故用得越来越多,成为连杆毛

坯的一种主要形式。总之,毛坯的种类和制造方法的选择应使零件总的生产

成本降低,性能提高。

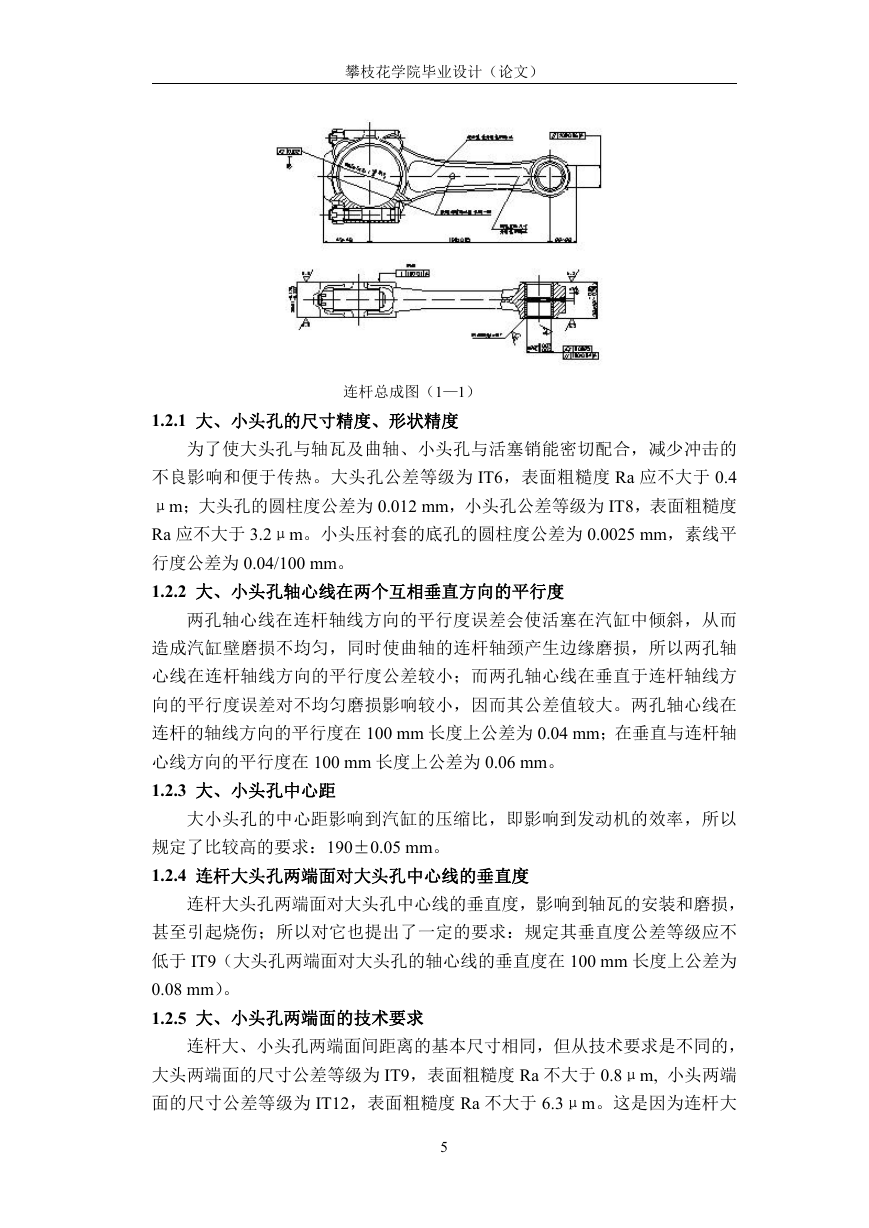

目前我国有些生产连杆的工厂,采用了连杆辊锻工艺。图(1-2)为连杆

6

�

攀枝花学院毕业设计(论文)

辊锻示意图.毛坯加热后,通过上锻辊模具 2 和下锻辊模具 4 的型槽,毛坏

产生塑性变形,从而得到所需要的形状。用辊锻法生产的连杆锻件,在表面

质量、内部金属组织、金属纤维方向以及机械强度等方面都可达到模锻水平,

并且设备简单,劳动条件好,生产率较高,便于实现机械化、自动化,适于

在大批大量生产中应用。辊锻需经多次逐渐成形。

图(1-2)连杆辊锻示意图

图(1-3)、图(1-4)给出了连杆的锻造工艺过程,将棒料在炉中加热至 1140~

1200C0,先在辊锻机上通过四个型槽进行辊锻制坯见图(1-3),然后在锻压机

上进行预锻和终锻,再在压床上冲连杆大头孔并切除飞边见图(1-4)。锻好后

的连杆毛坯需经调质处理,使之得到细致均匀的回火索氏体组织,以改善性

能,减少毛坯内应力。为了提高毛坯精度,连杆的毛坯尚需进行热校正。

连杆必须经过外观缺陷、内部探伤、毛坯尺寸及质量等的全面检查,方能

进入机械加工生产线。

7

�

攀枝花学院毕业设计(论文)

1.4 连杆的机械加工工艺过程

由上述技术条件的分析可知,连杆的尺寸精度、形状精度以及位置精度

的要求都很高,但是连杆的刚性比较差,容易产生变形,这就给连杆的机械

加工带来了很多困难,必须充分的重视。

连杆机械加工工艺过程如下表(1—1)所示:

表(1—1)

工序

工序名称

工序内容

工艺装备

1

2

3

4

5

6

7

8

9

铣

粗磨

钻

铣

扩

铣

铣连杆大、小头两平面,每面留磨量

0.5mm

以一大平面定位,磨另一大平面,保证

中心线对称,无标记面称基面。(下同)

与基面定位,钻、扩、铰小头孔

尺寸

99

以基面及大、小头孔定位,装夹工件铣

mm 两侧面,保证对称(此

01.0

平面为工艺用基准面)

以基面定位,以小头孔定位,扩大头孔

为Φ60mm

以基面及大、小头孔定位,装夹工件,

切开工件,编号杆身及上盖分别打标记。

以基面和一侧面定位装夹工件,铣连杆

铣

体和盖结合面,保直径方向测量深度为

27.5mm

磨

铣

以基面和一侧面定位装夹工件,磨连杆

体和盖的结合面

以基面及结合面定位装夹工件,铣连杆

体和盖 10.0

mm8mm 斜槽

05.05

8

X52K

M7350

Z3080

X62W 组合

机床或专用

工装

Z3080

X62W 组合

机床或专用

工装锯片铣

刀厚 2mm

X62 组合夹

具或专用工

装

M7350

X62 组合夹

具或专用工

装

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc