原创看图快速学 PADS LAYOUT PCB 拼板教程

在学习 PCB 拼板前,首先向大家简单讲解 PCB,SMT 与 AI 生产工

艺,这样对后面拼板有更深的理解。

一. 机插对电路板设计要求(AI)

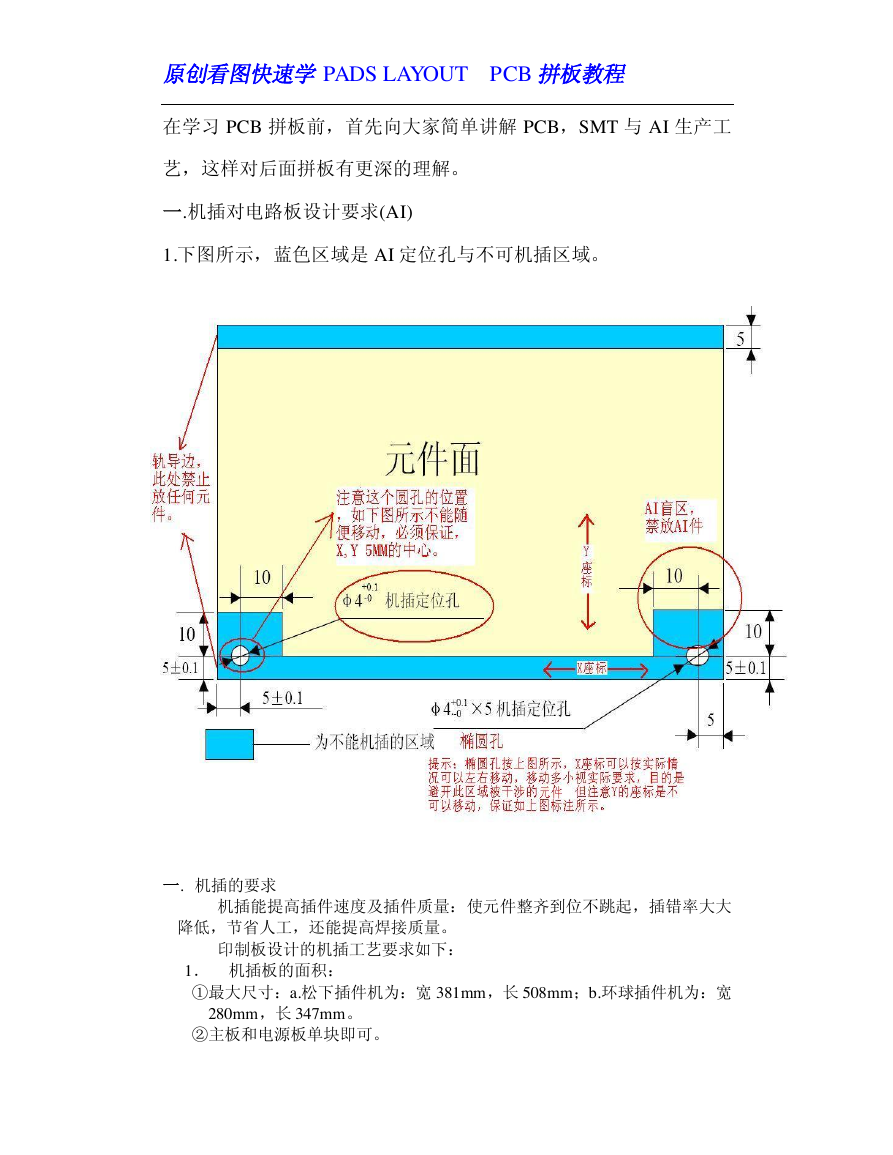

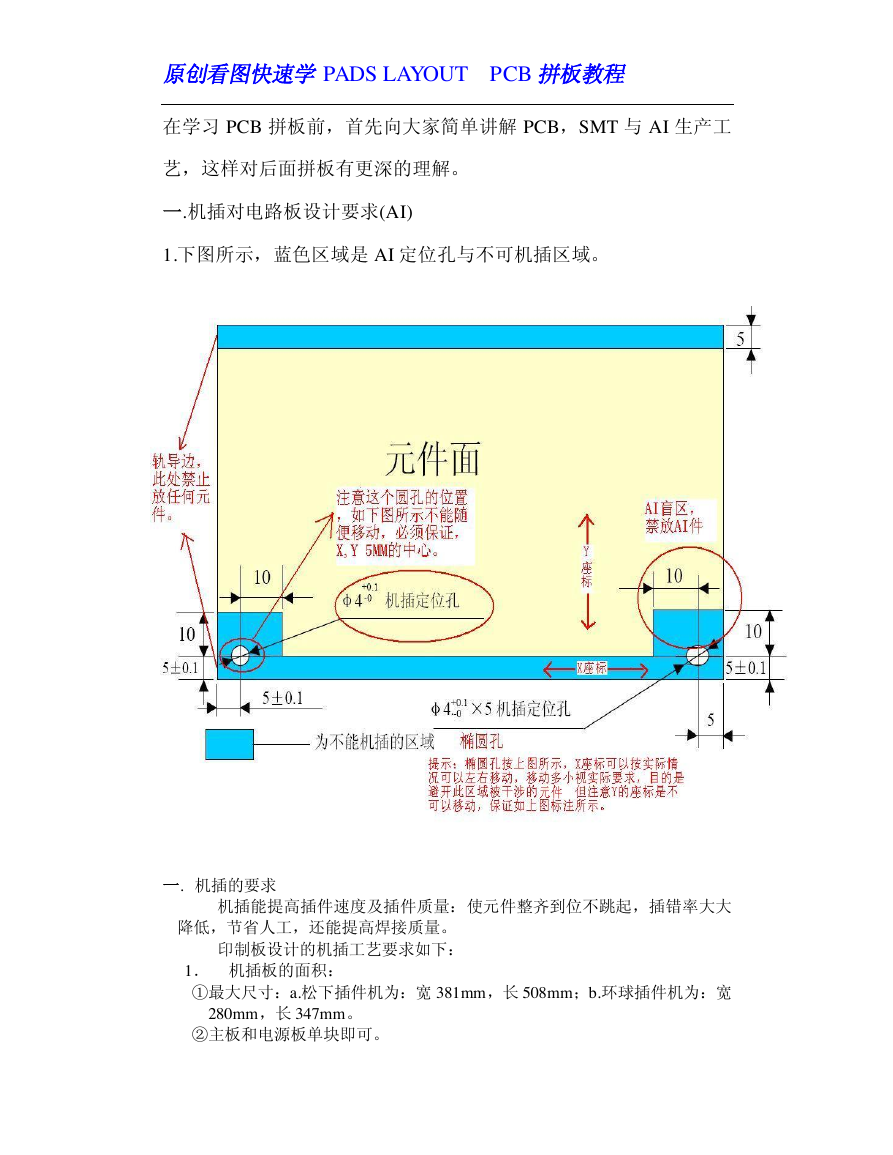

1.下图所示,蓝色区域是 AI 定位孔与不可机插区域。

一. 机插的要求

机插能提高插件速度及插件质量:使元件整齐到位不跳起,插错率大大

降低,节省人工,还能提高焊接质量。

印制板设计的机插工艺要求如下:

1. 机插板的面积:

①最大尺寸:a.松下插件机为:宽 381mm,长 508mm;b.环球插件机为:宽

280mm,长 347mm。

②主板和电源板单块即可。

�

原创看图快速学 PADS LAYOUT PCB 拼板教程

①下边两角应设置机插定位孔。

②左下角为主定位孔,该孔孔径为Φ4,孔中心距板左边及下边各为 5mm,

③右下角为副定位孔,孔径为Φ4×5,孔中心距板下边为 5mm,距板右边的

距离原则上也为 5mm,但必要时可稍作调整。

2. 不能排机插元件的区域(参见附图 1):

板的上下两边距板边 5mm 范围内及两个机插定位孔周围不能排机插元

件;如果有元件,则这些元件不能机插,只能手工插件。

3. 机插元件的插入孔径:

以 1.0mm 为合适。如为0.9mm,则元件的插坏率会增高;如为 1.1mm,虽

然机插好插,但焊接时易产生半边焊。

① 适合机插的元件为:光线。

② 编带的 1/2W 及以下功率的碳膜、金属膜电阻。

③ 编带的引脚直径≤0.8mm 的普通二极管、整流二极管、稳压二极管。

④ 编带的引脚直径≤0.8mm 的轴向色环电感器。

⑤ 编带的引线跨距为 5mm 的陶瓷电容、聚酯膜(包括金属化聚酯膜)电容

及电解电容,电解电容的壳体直径应≤10mm。

⑥ 编带的引线跨距为 5mm 立式色码(色点)电感器。

⑦ 编带的小功率三极管(引脚为一字排列)。

⑧ 空心铜铆钉和空心插针(该插件机有待引进)。

4. 不适合机插的元件为:

① 粗引脚(引脚直径大于 0.8mm)的编带元件,如大功率的整流二极管,

因为引脚太粗易打坏插件机的插入头。

② 不编带的体积较大的元件。

5. 机插元件的跨距(两个插入孔的间距):

① 轴向元件(电阻、二极管)应从 7.5mm 开始,以 2.5mm 递增(但 1/6W

电阻的最小跨距为 6mm,为例外)。1/4W 碳膜电阻和 1/2W 金属氧化膜电

阻的最小跨距为 10mm,1/2W 碳膜电阻的最小跨距为 12.5mm。轴向元件

的最大跨距为 25mm。

② 径向元件(电容、三极管、立式电感)一律为 5mm。

③ 光线的最小跨距为 5mm,以 2.5mm 递增。

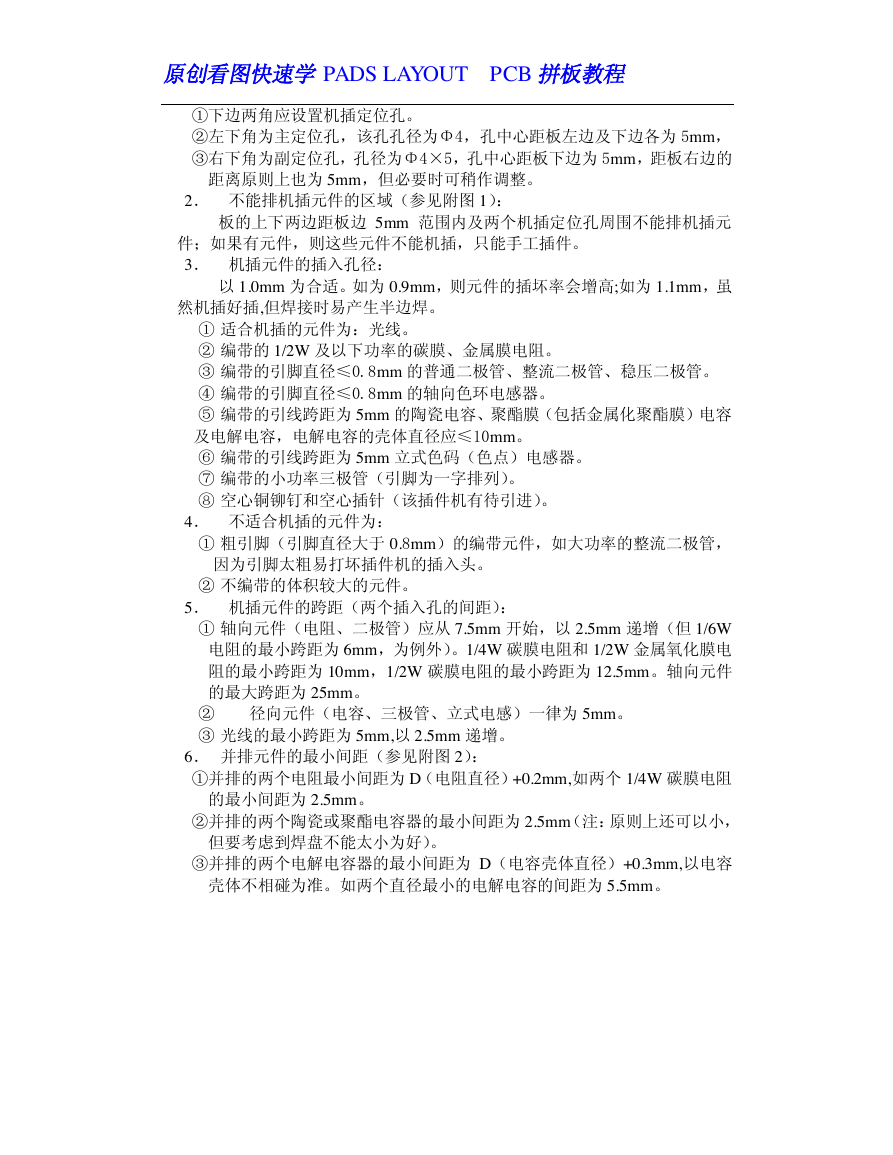

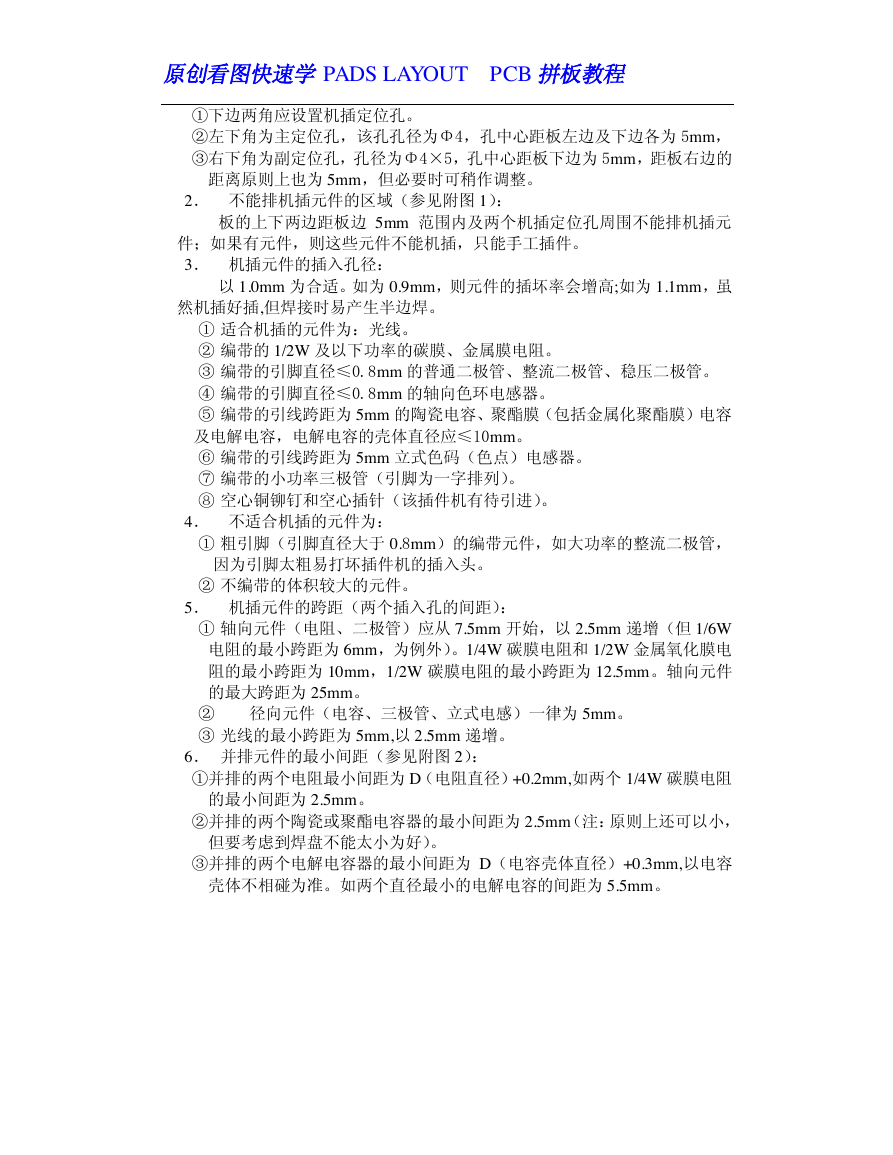

6. 并排元件的最小间距(参见附图 2):

①并排的两个电阻最小间距为 D(电阻直径)+0.2mm,如两个 1/4W 碳膜电阻

的最小间距为 2.5mm。

②并排的两个陶瓷或聚酯电容器的最小间距为 2.5mm(注:原则上还可以小,

但要考虑到焊盘不能太小为好)。

③并排的两个电解电容器的最小间距为 D(电容壳体直径)+0.3mm,以电容

壳体不相碰为准。如两个直径最小的电解电容的间距为 5.5mm。

�

原创看图快速学 PADS LAYOUT PCB 拼板教程

图 2:元件机插的最小间距

D+0.2mm

(注:D 为电阻体的直

径)电阻的机插最小间

距

2.5mm

5.5mm

陶瓷电容的机插最小间距

电解电容的机插最小间距

7. 机插元件的焊盘设计:

机插元件都将插入脚打弯勾住印制板,应该在机插元件的弯脚方向将焊盘

加长约 1mm(设计成Φ2.5×3.5 的长圆形),这样做的好处为:①防止弯脚碰

到旁边铜箔条而短路;②增加弯脚的焊接面积,使焊接可靠。轴向元件的焊盘

应向内侧加长;径向元件的焊盘应向外侧加长;三极管因为它有两个脚往上弯,

一个脚往下弯,每个脚是往上还是往下弯并不固定,因此三极管的机插焊盘应

设计成往上下两个方向各加长 0.5mm 为好。

一. 波峰焊的要求

经过波峰焊的板,板面很干净,焊接质量高,大部分电路板[除了遥控器

板(板上的碳膜不能烘烫)及部分太小的板]都要求进行波峰焊接。对印制板

的设计要求如下:

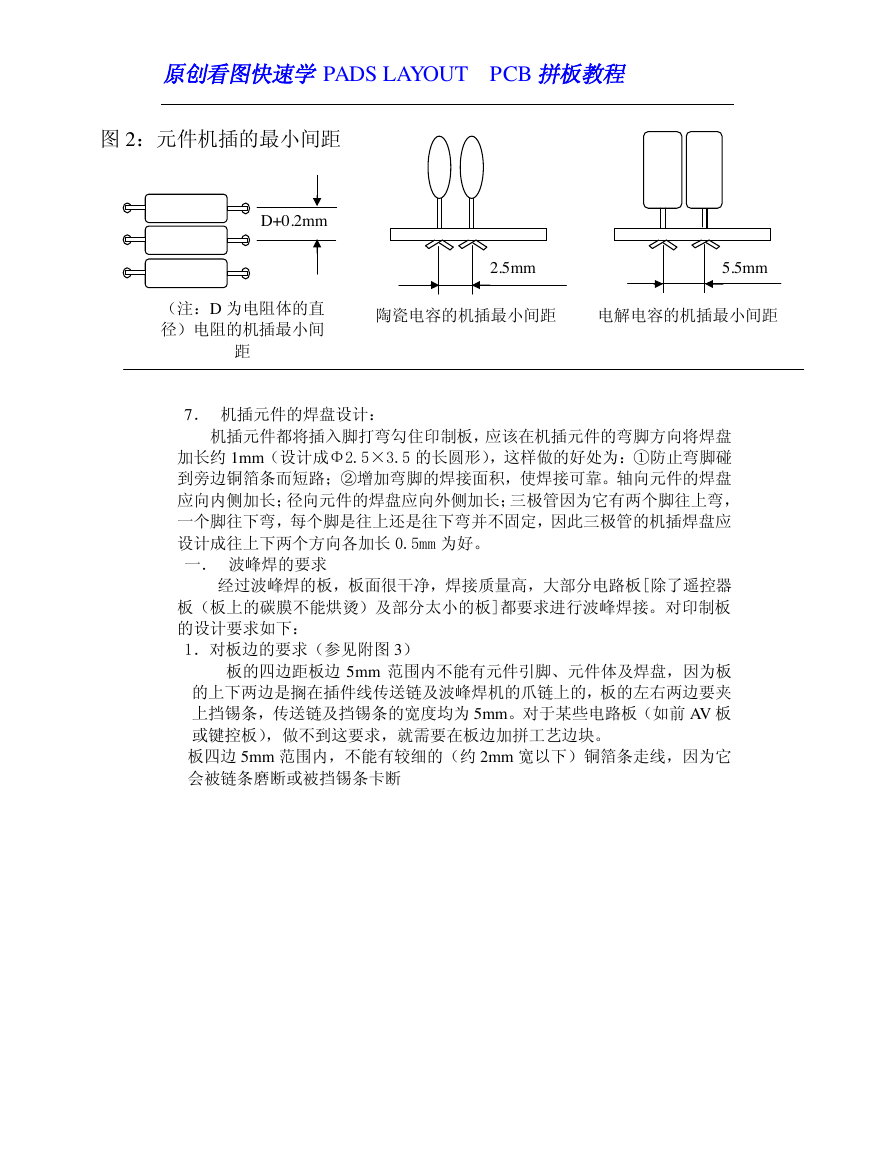

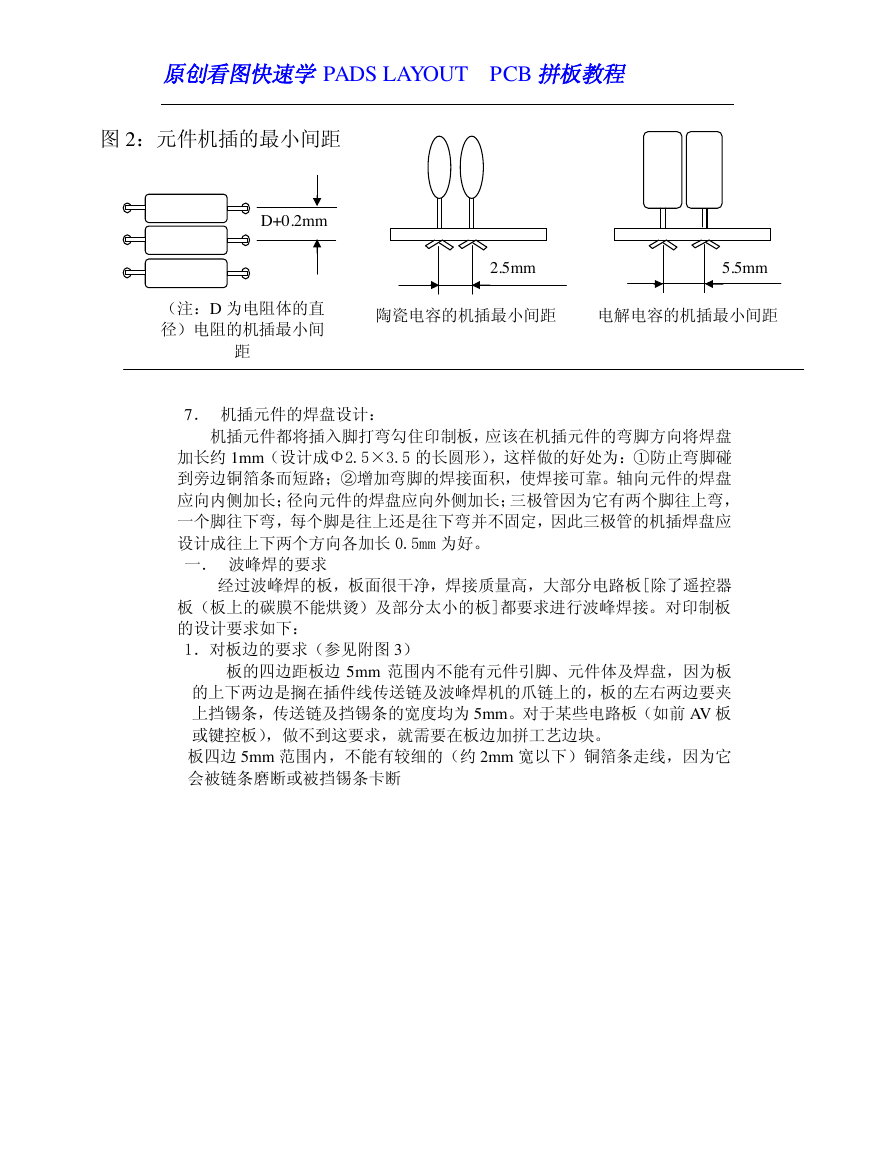

1.对板边的要求(参见附图 3)

板的四边距板边 5mm 范围内不能有元件引脚、元件体及焊盘,因为板

的上下两边是搁在插件线传送链及波峰焊机的爪链上的,板的左右两边要夹

上挡锡条,传送链及挡锡条的宽度均为 5mm。对于某些电路板(如前 AV 板

或键控板),做不到这要求,就需要在板边加拼工艺边块。

板四边 5mm 范围内,不能有较细的(约 2mm 宽以下)铜箔条走线,因为它

会被链条磨断或被挡锡条卡断

�

原创看图快速学 PADS LAYOUT PCB 拼板教程

2.IC 及小型多位插座的排版方向(参见附图 3)

对于主板来说,插件及波峰焊的行进方向一般为高频头的排列方向,对

于电源板及其它副板来说插件及波峰焊的行进方向一般为印制板的长度 方

向。排版时设置 IC 及小型多位插座的(长度)方向最好与波峰焊的行进方向

一致,这样经波峰焊后,焊点不容易产生连焊,否则连焊会很多。

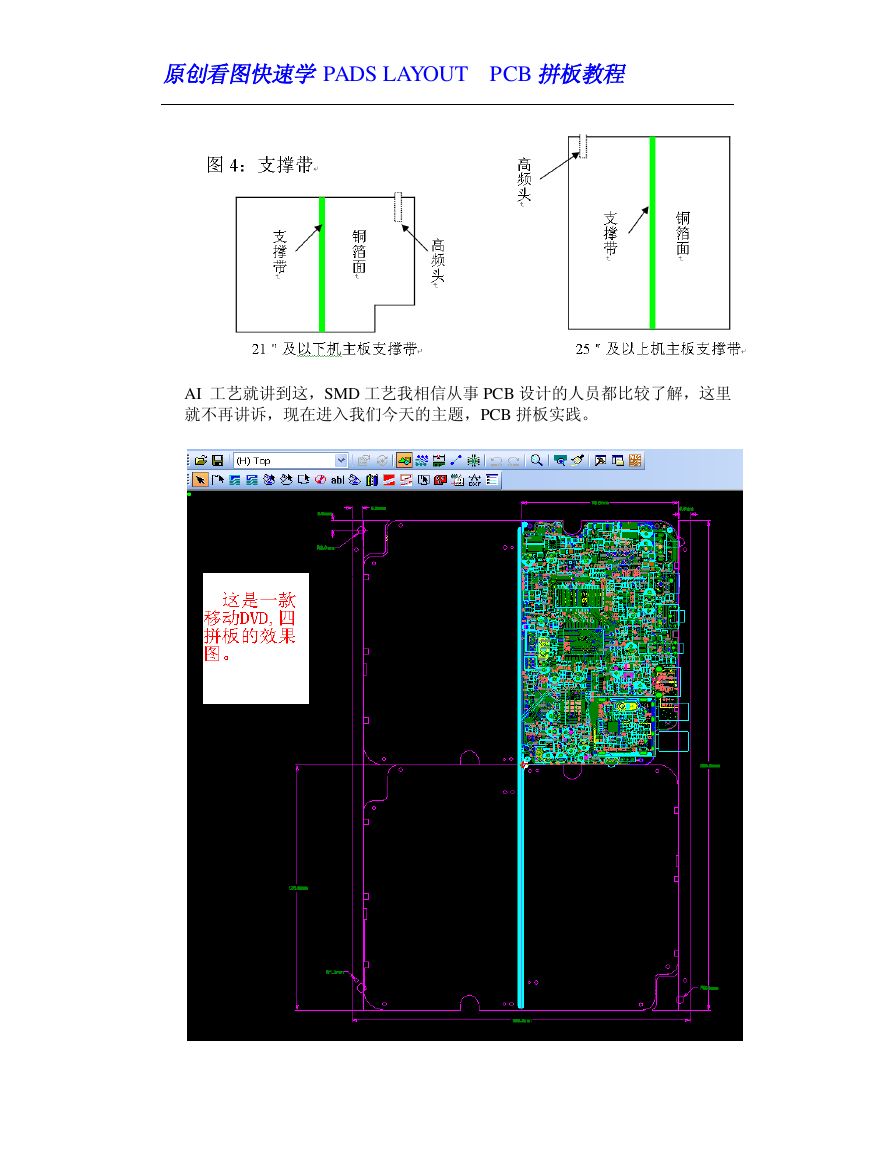

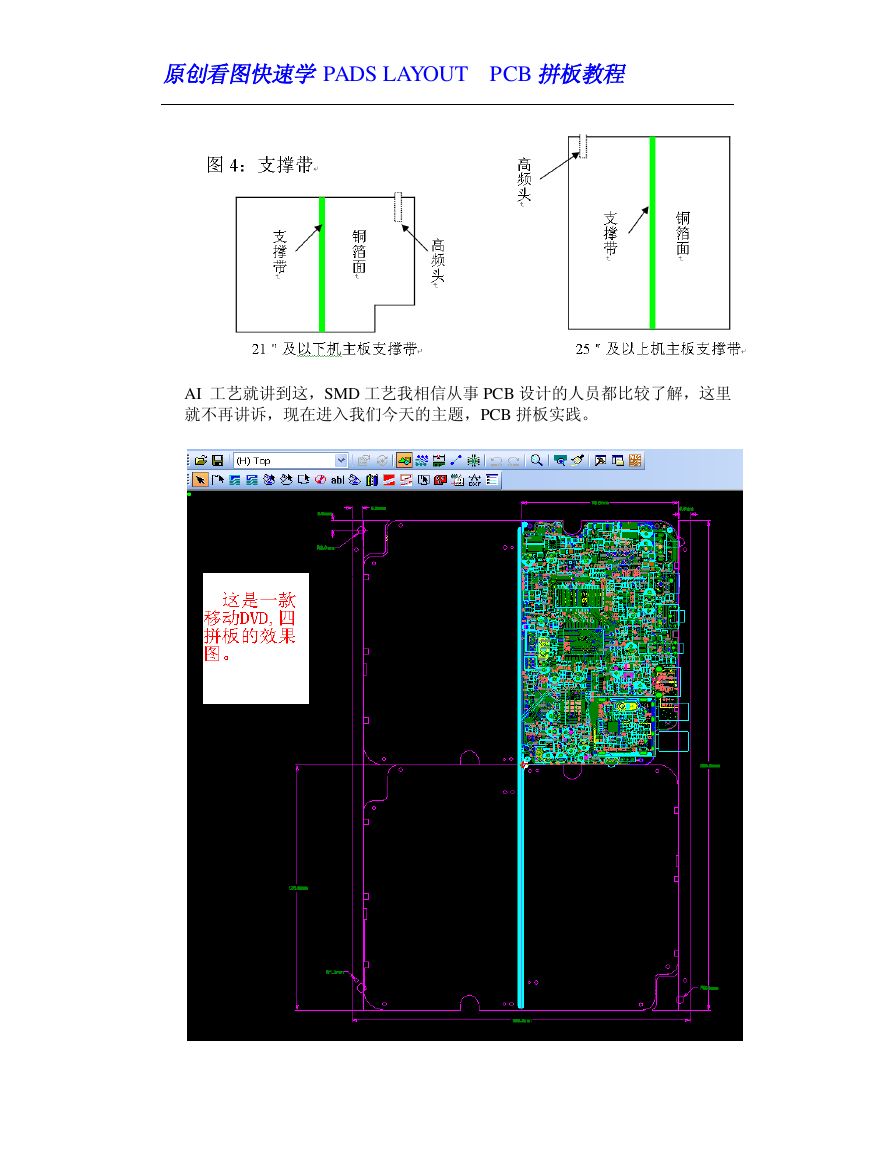

3.在印制板的铜箔面设置支撑带的要求(见图 4):

就拿彩电来说,现在很多机芯都合并了电源及扫描板,并带大器件(如:

高频头、开关变压器、高压包、散热片等)过波峰焊,使又宽又重的主板在

过波峰焊时中部下弯较多,这样会使板的中部易溢锡,板的边缘浸不到锡。

为了改善这种现象,有些厂家(如三菱、康佳,创维也将实行)在波峰炉中

间装了一个支撑条托住板子,但这需要在印制板的中间设置一条宽 3mm 的支

撑带,支撑带的具体要求如下:

3.1 支撑带一般设在主板焊接面的正中间(特殊情况时可以稍偏一些),在

3mm 宽的一条直线范围内不能有元件脚(即无元件插入孔及机插元件弯脚),

并涂上白油保护铜箔。

3.2 支撑带设置方向:21"及以下机芯,为了能使高频头、按键、AV 端子

等过波峰焊,要把主板横着运行,故支撑条的方向应与高频头方向并行。25"

及以上机芯,高频头在长度方向,故支撑条的方向也与高频头方向并行。

�

原创看图快速学 PADS LAYOUT PCB 拼板教程

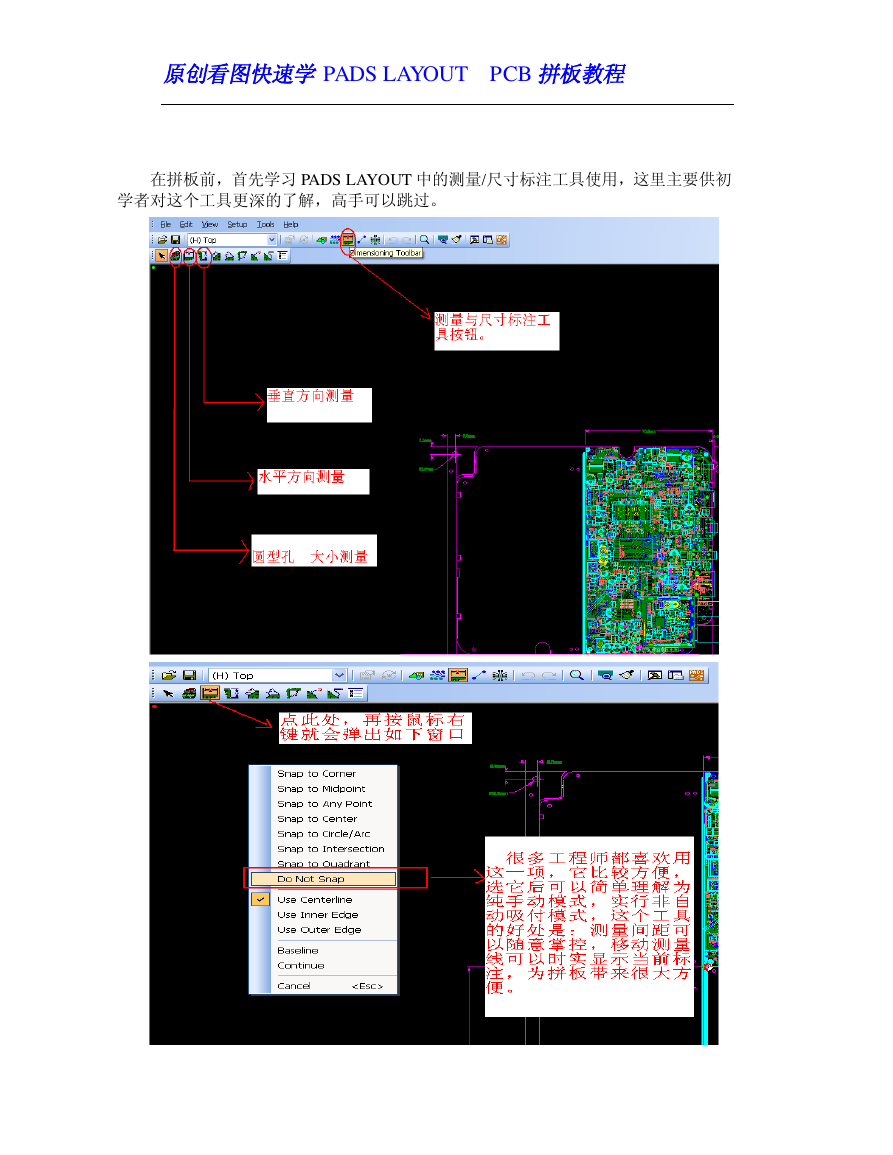

AI 工艺就讲到这,SMD 工艺我相信从事 PCB 设计的人员都比较了解,这里

就不再讲诉,现在进入我们今天的主题,PCB 拼板实践。

�

原创看图快速学 PADS LAYOUT PCB 拼板教程

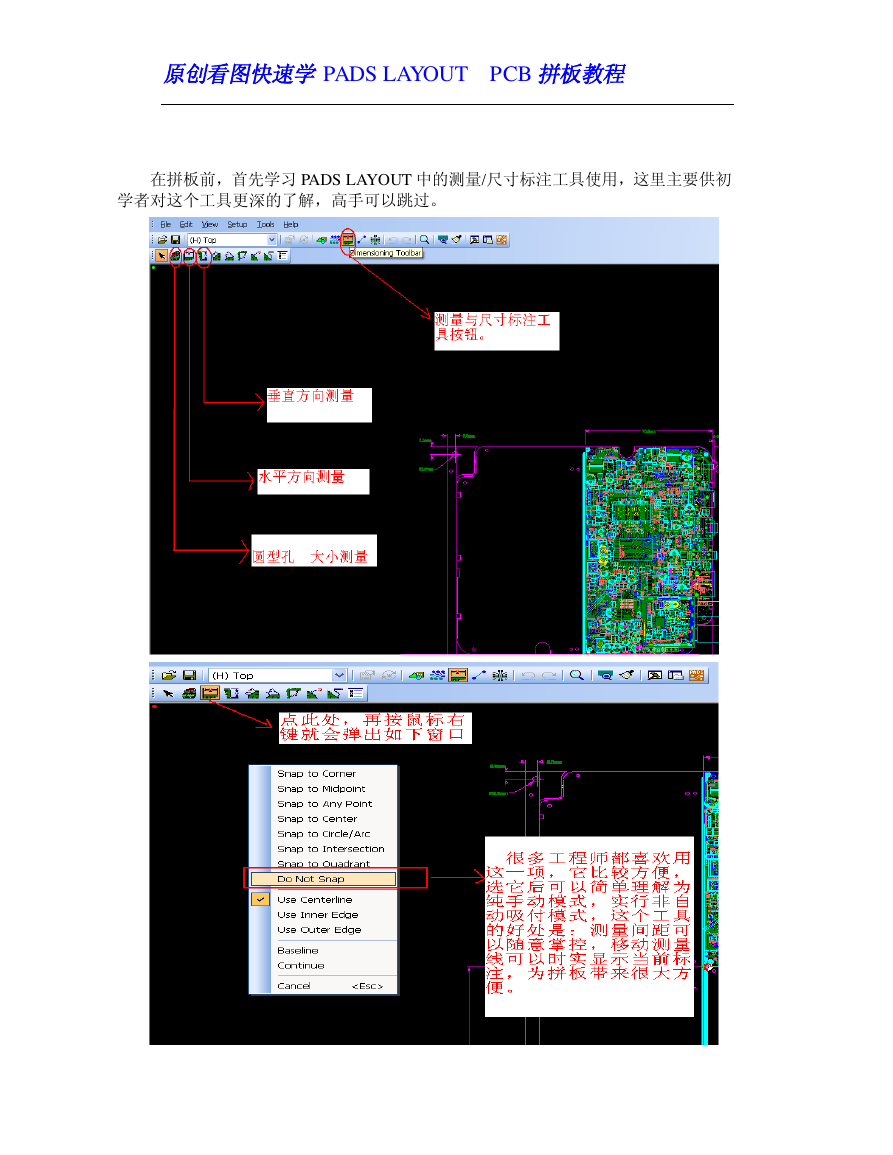

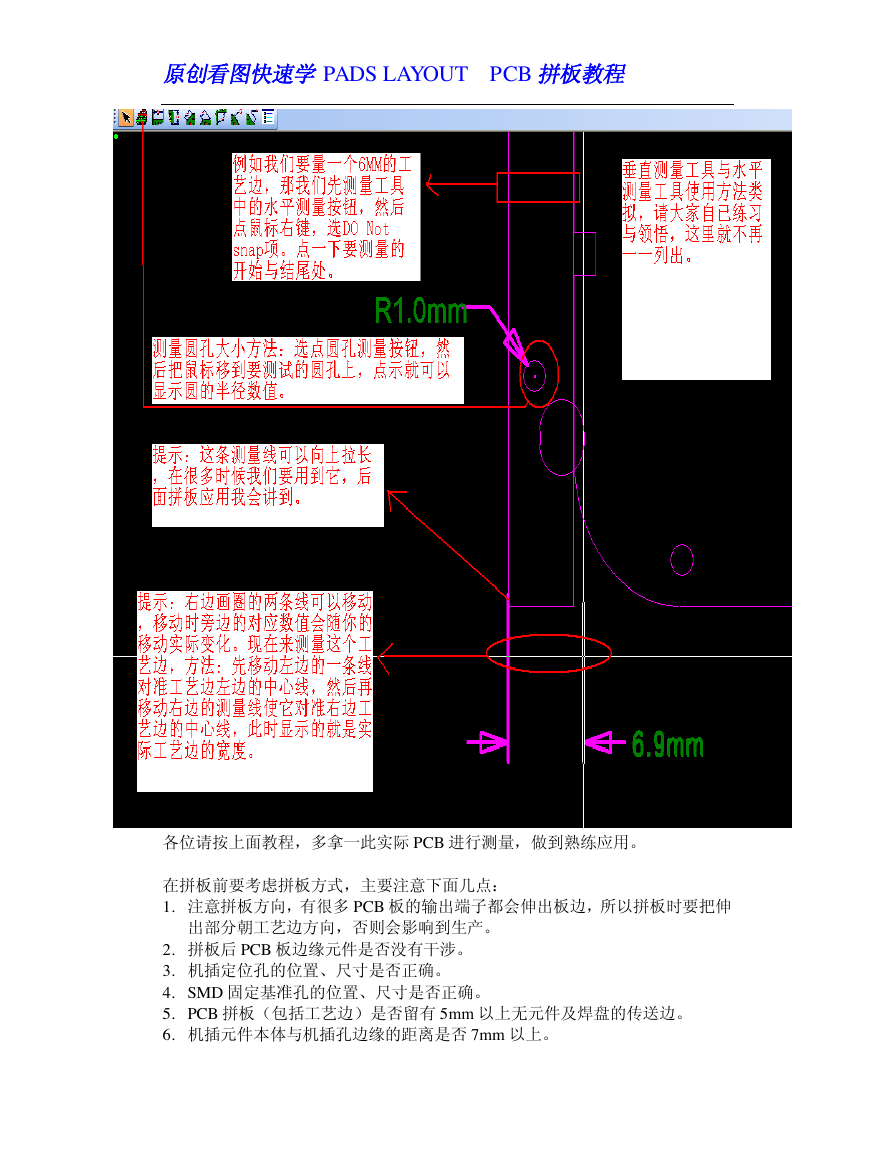

在拼板前,首先学习 PADS LAYOUT中的测量/尺寸标注工具使用,这里主要供初

学者对这个工具更深的了解,高手可以跳过。

�

原创看图快速学 PADS LAYOUT PCB 拼板教程

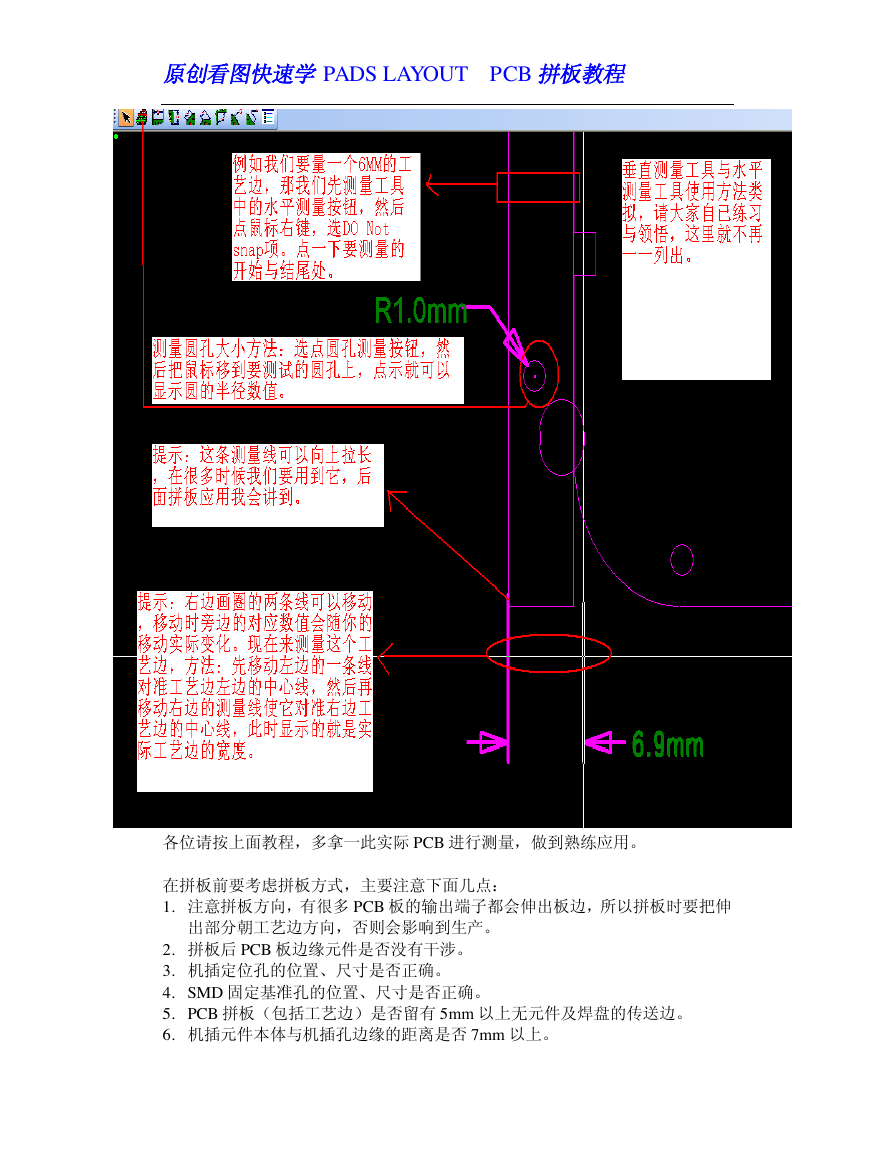

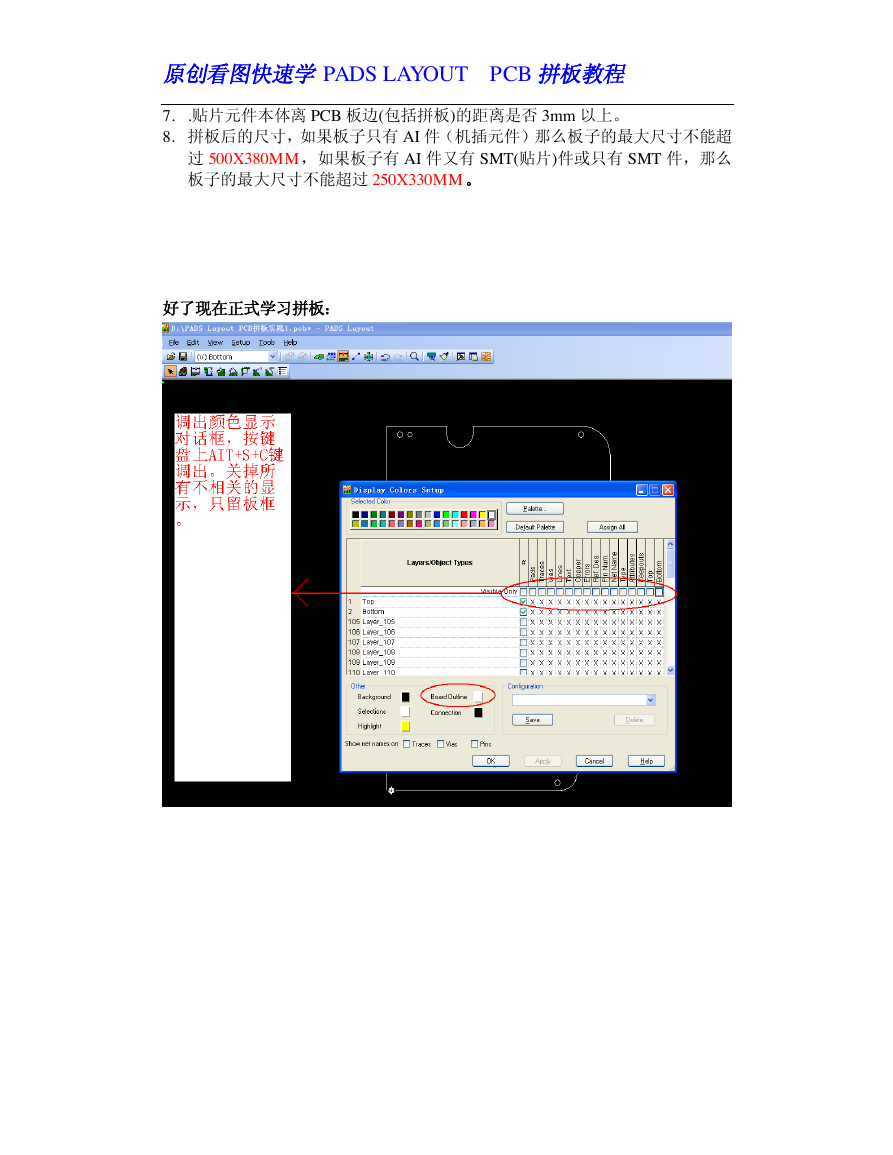

各位请按上面教程,多拿一此实际 PCB 进行测量,做到熟练应用。

在拼板前要考虑拼板方式,主要注意下面几点:

1. 注意拼板方向,有很多 PCB 板的输出端子都会伸出板边,所以拼板时要把伸

出部分朝工艺边方向,否则会影响到生产。

2. 拼板后 PCB 板边缘元件是否没有干涉。

3. 机插定位孔的位置、尺寸是否正确。

4. SMD 固定基准孔的位置、尺寸是否正确。

5. PCB 拼板(包括工艺边)是否留有 5mm 以上无元件及焊盘的传送边。

6. 机插元件本体与机插孔边缘的距离是否 7mm 以上。

�

原创看图快速学 PADS LAYOUT PCB 拼板教程

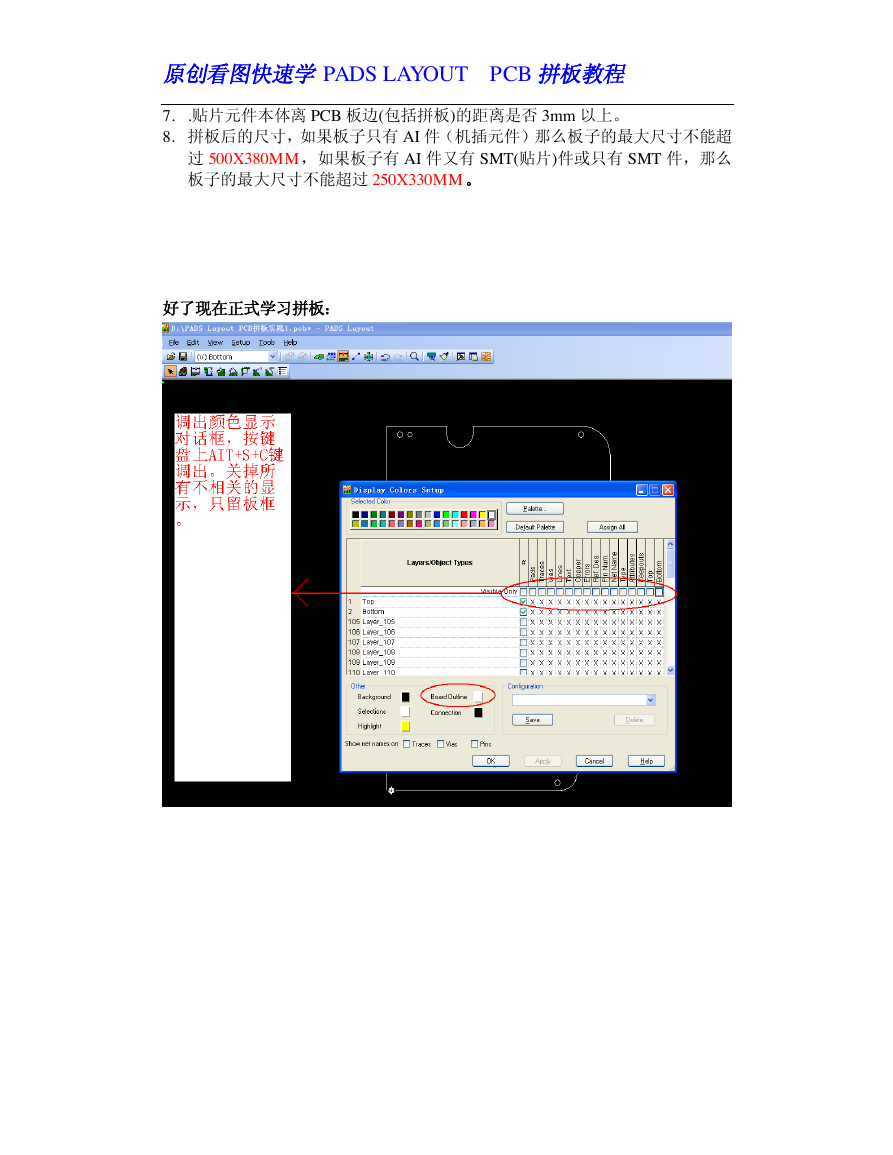

7. .贴片元件本体离 PCB 板边(包括拼板)的距离是否 3mm 以上。

8. 拼板后的尺寸,如果板子只有 AI 件(机插元件)那么板子的最大尺寸不能超

过 500X380MM,如果板子有 AI 件又有 SMT(贴片)件或只有 SMT 件,那么

板子的最大尺寸不能超过 250X330MM。

好了现在正式学习拼板:

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc