定时中断组织块 OB35

西门子 S7-300/400有9个定时中断组织块:OB30、OB31、OB32、OB33、OB34、OB35、

OB36、OB37、OB38 。

CPU 可以定时中断去执行这些模块中的程序,即:每隔一段时间就停止当前的程序,转

去执行定时中断组织块中的程序,执行结速后再返回。相当于单片机的定时中断。

这9个组织块功能相同,你可以选择其中之一使用,区别是它们的中断优先级不同,如果程序

中用到了多个定时中断组织块,应设好它们的执行优先级。

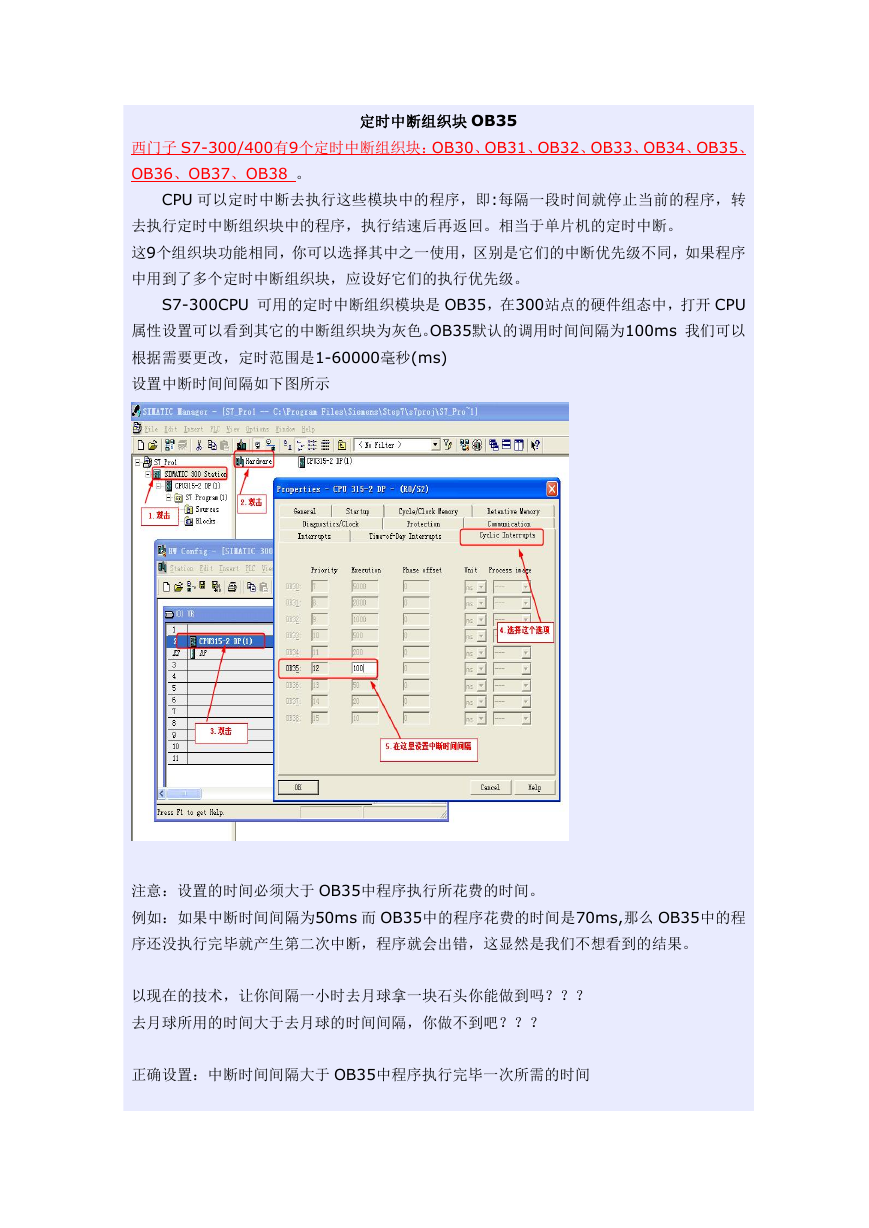

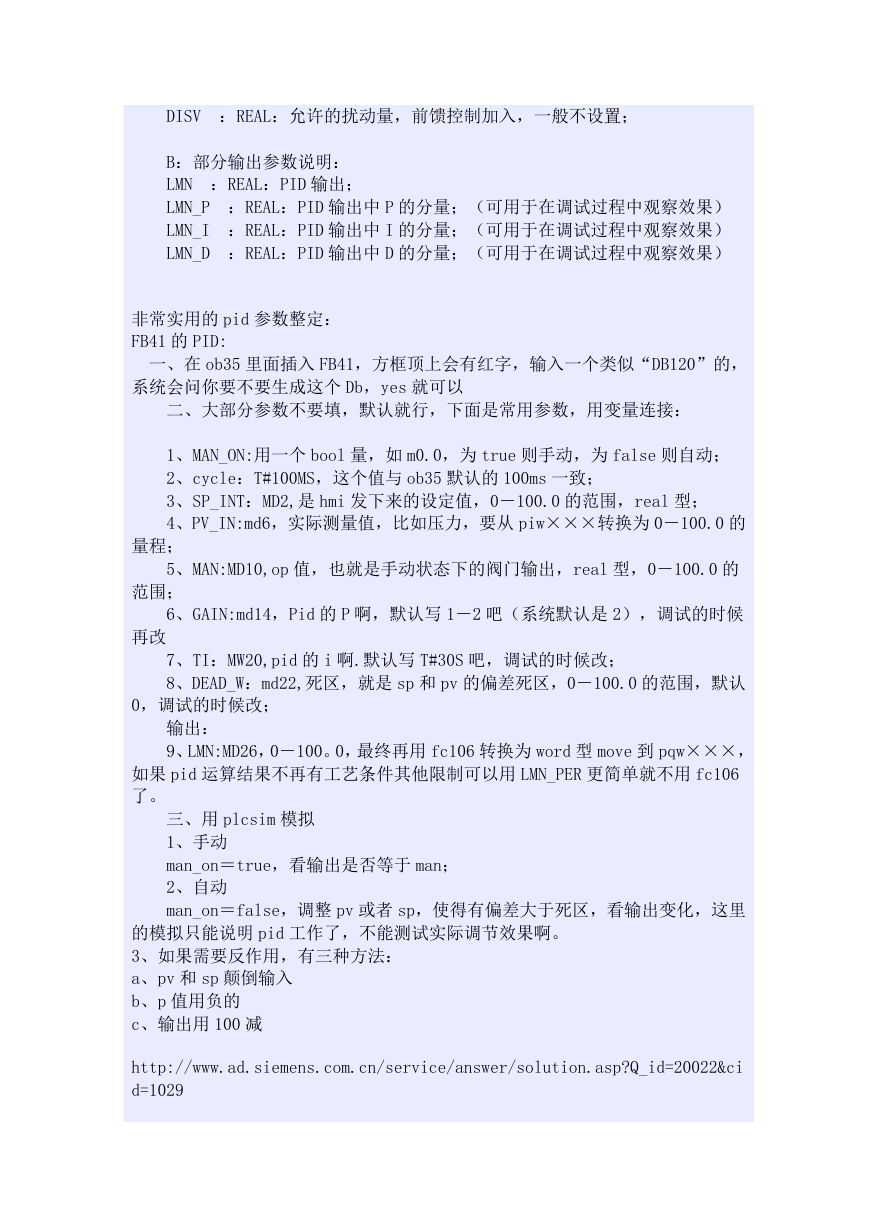

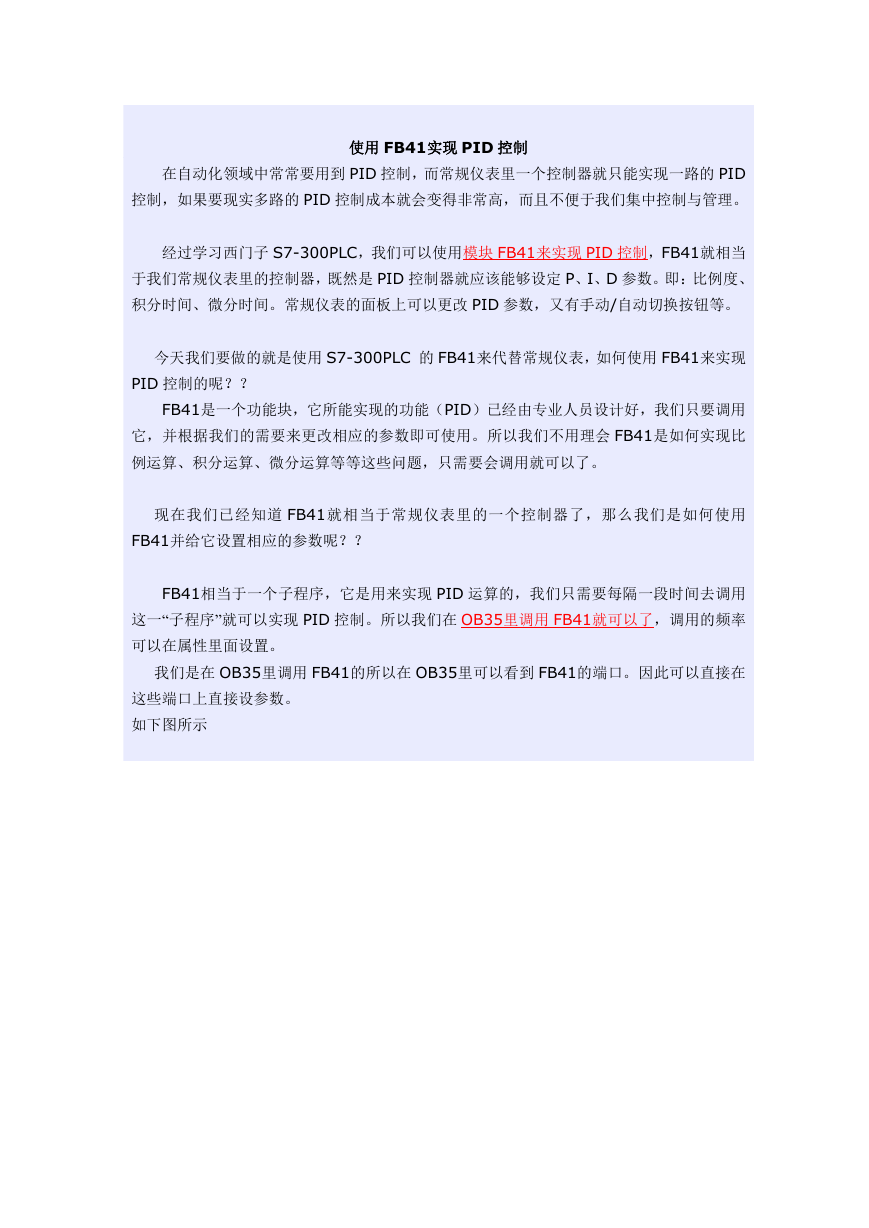

S7-300CPU 可用的定时中断组织模块是 OB35,在300站点的硬件组态中,打开 CPU

属性设置可以看到其它的中断组织块为灰色。OB35默认的调用时间间隔为100ms 我们可以

根据需要更改,定时范围是1-60000毫秒(ms)

设置中断时间间隔如下图所示

注意:设置的时间必须大于 OB35中程序执行所花费的时间。

例如:如果中断时间间隔为50ms 而 OB35中的程序花费的时间是70ms,那么 OB35中的程

序还没执行完毕就产生第二次中断,程序就会出错,这显然是我们不想看到的结果。

以现在的技术,让你间隔一小时去月球拿一块石头你能做到吗???

去月球所用的时间大于去月球的时间间隔,你做不到吧???

正确设置:中断时间间隔大于 OB35中程序执行完毕一次所需的时间

�

使用 FB41实现 PID 控制

在自动化领域中常常要用到 PID 控制,而常规仪表里一个控制器就只能实现一路的 PID

控制,如果要现实多路的 PID 控制成本就会变得非常高,而且不便于我们集中控制与管理。

经过学习西门子 S7-300PLC,我们可以使用模块 FB41来实现 PID 控制,FB41就相当

于我们常规仪表里的控制器,既然是 PID 控制器就应该能够设定 P、I、D 参数。即:比例度、

积分时间、微分时间。常规仪表的面板上可以更改 PID 参数,又有手动/自动切换按钮等。

今天我们要做的就是使用 S7-300PLC 的 FB41来代替常规仪表,如何使用 FB41来实现

PID 控制的呢??

FB41是一个功能块,它所能实现的功能(PID)已经由专业人员设计好,我们只要调用

它,并根据我们的需要来更改相应的参数即可使用。所以我们不用理会 FB41是如何实现比

例运算、积分运算、微分运算等等这些问题,只需要会调用就可以了。

现在我们已经知道 FB41就相当于常规仪表里的一个控制器了,那么我们是如何使用

FB41并给它设置相应的参数呢??

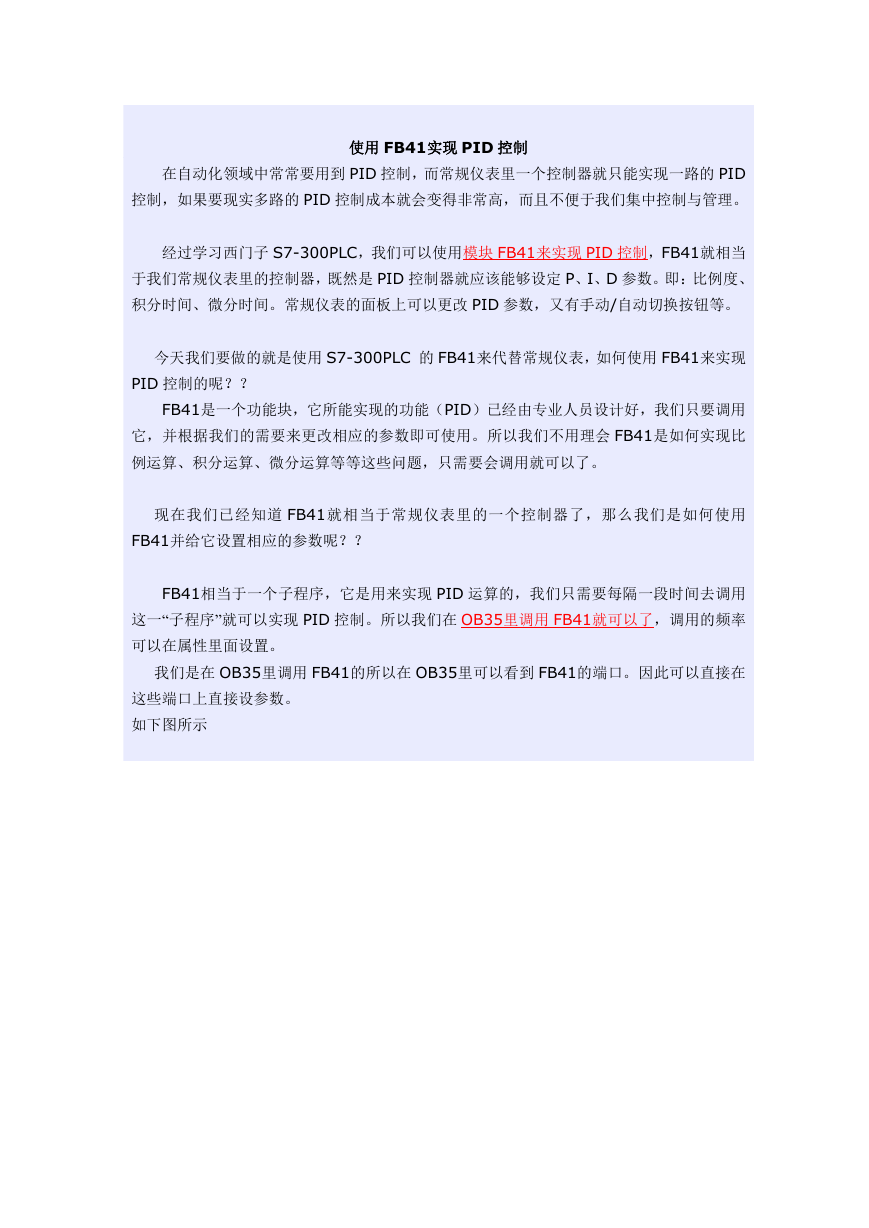

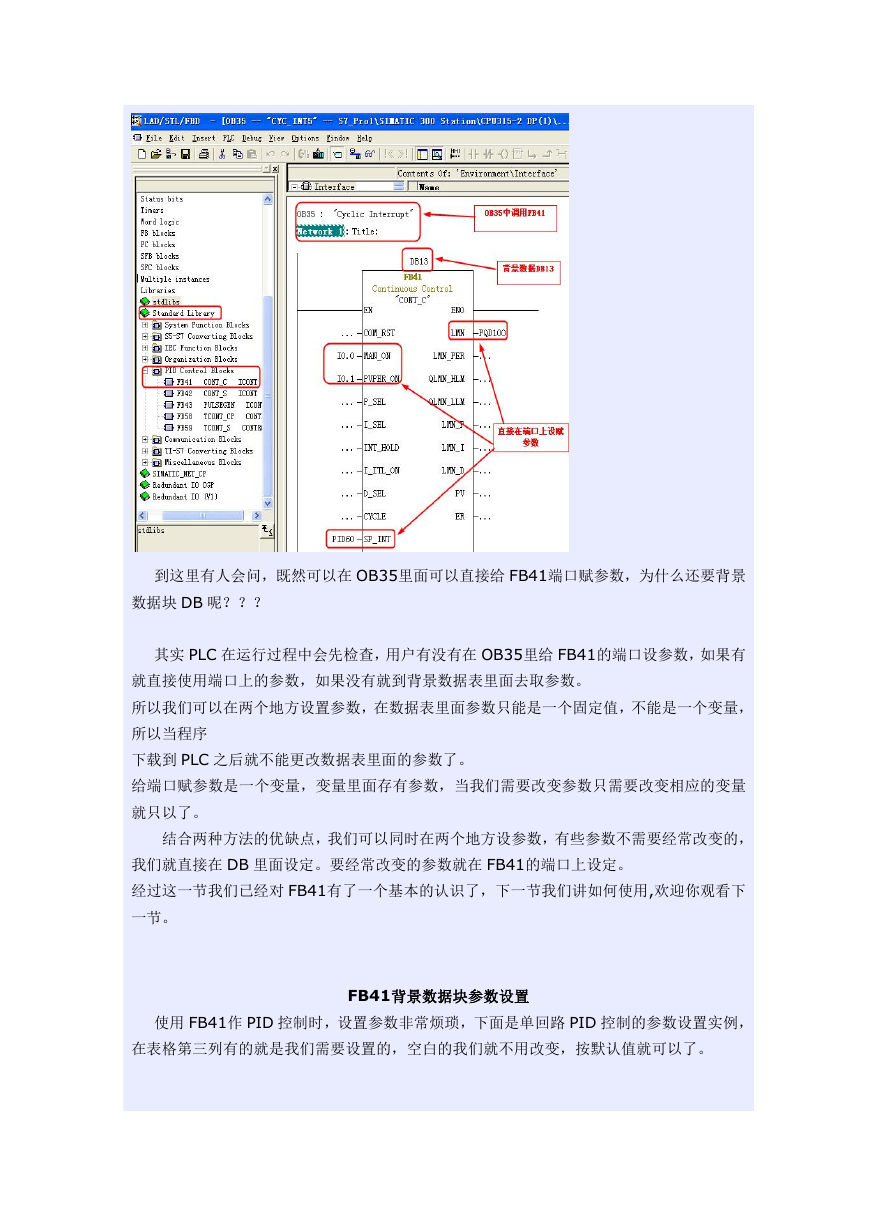

FB41相当于一个子程序,它是用来实现 PID 运算的,我们只需要每隔一段时间去调用

这一“子程序”就可以实现 PID 控制。所以我们在 OB35里调用 FB41就可以了,调用的频率

可以在属性里面设置。

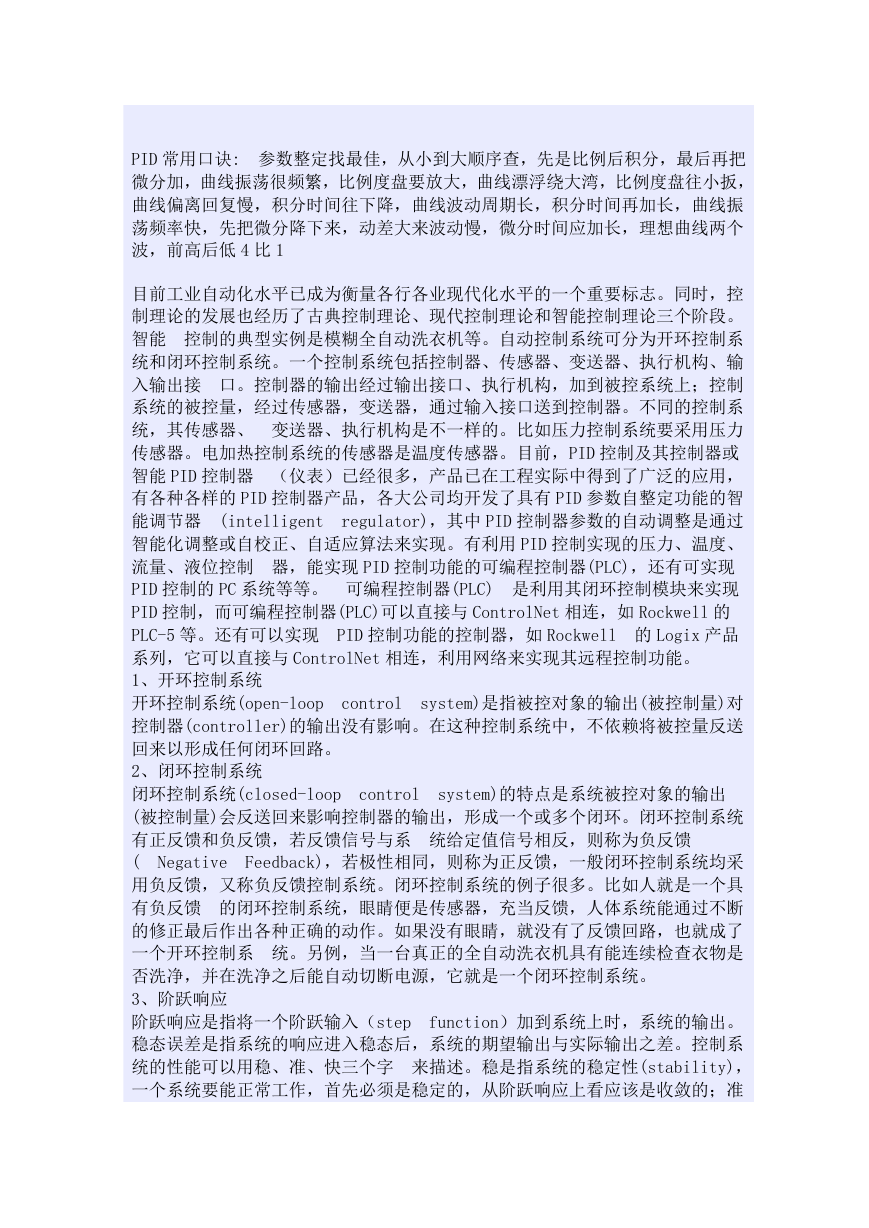

我们是在 OB35里调用 FB41的所以在 OB35里可以看到 FB41的端口。因此可以直接在

这些端口上直接设参数。

如下图所示

�

到这里有人会问,既然可以在 OB35里面可以直接给 FB41端口赋参数,为什么还要背景

数据块 DB 呢???

其实 PLC 在运行过程中会先检查,用户有没有在 OB35里给 FB41的端口设参数,如果有

就直接使用端口上的参数,如果没有就到背景数据表里面去取参数。

所以我们可以在两个地方设置参数,在数据表里面参数只能是一个固定值,不能是一个变量,

所以当程序

下载到 PLC 之后就不能更改数据表里面的参数了。

给端口赋参数是一个变量,变量里面存有参数,当我们需要改变参数只需要改变相应的变量

就只以了。

结合两种方法的优缺点,我们可以同时在两个地方设参数,有些参数不需要经常改变的,

我们就直接在 DB 里面设定。要经常改变的参数就在 FB41的端口上设定。

经过这一节我们已经对 FB41有了一个基本的认识了,下一节我们讲如何使用,欢迎你观看下

一节。

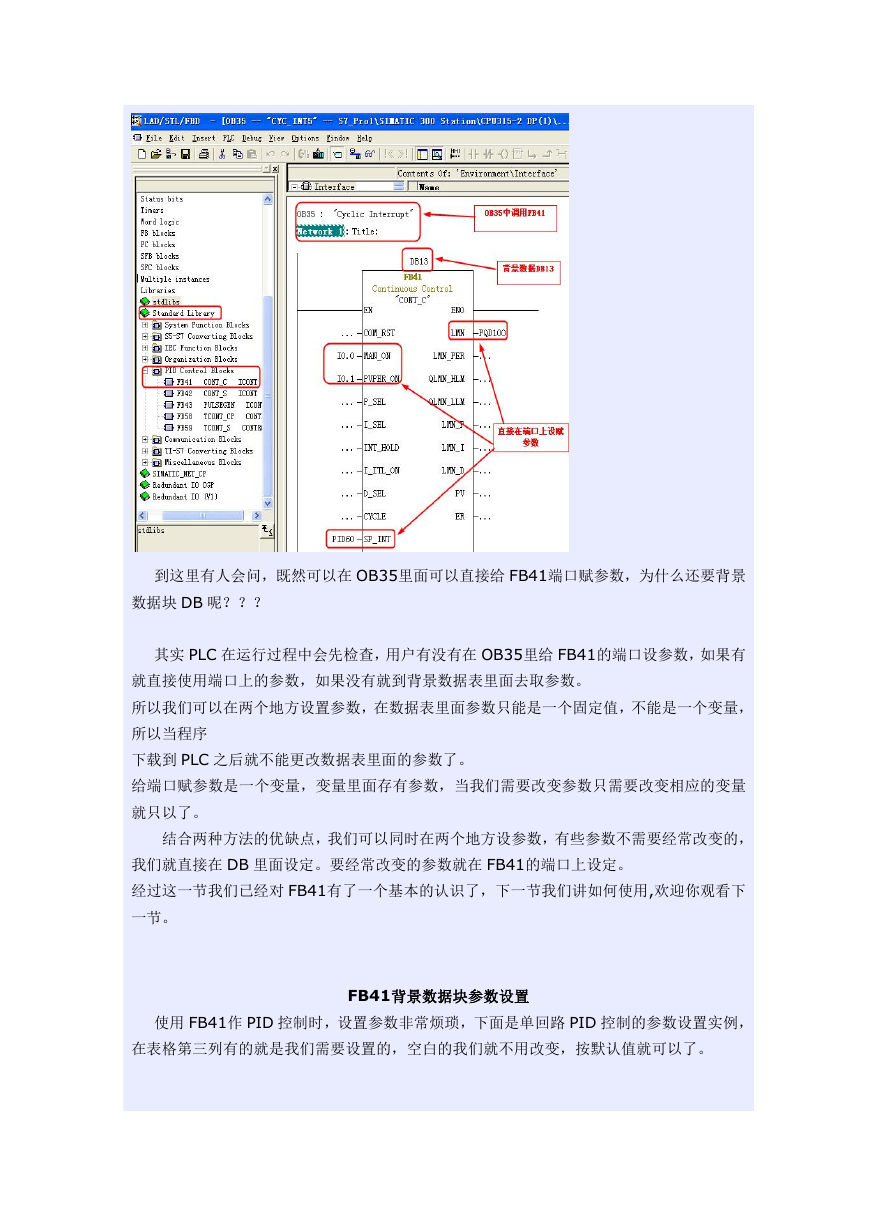

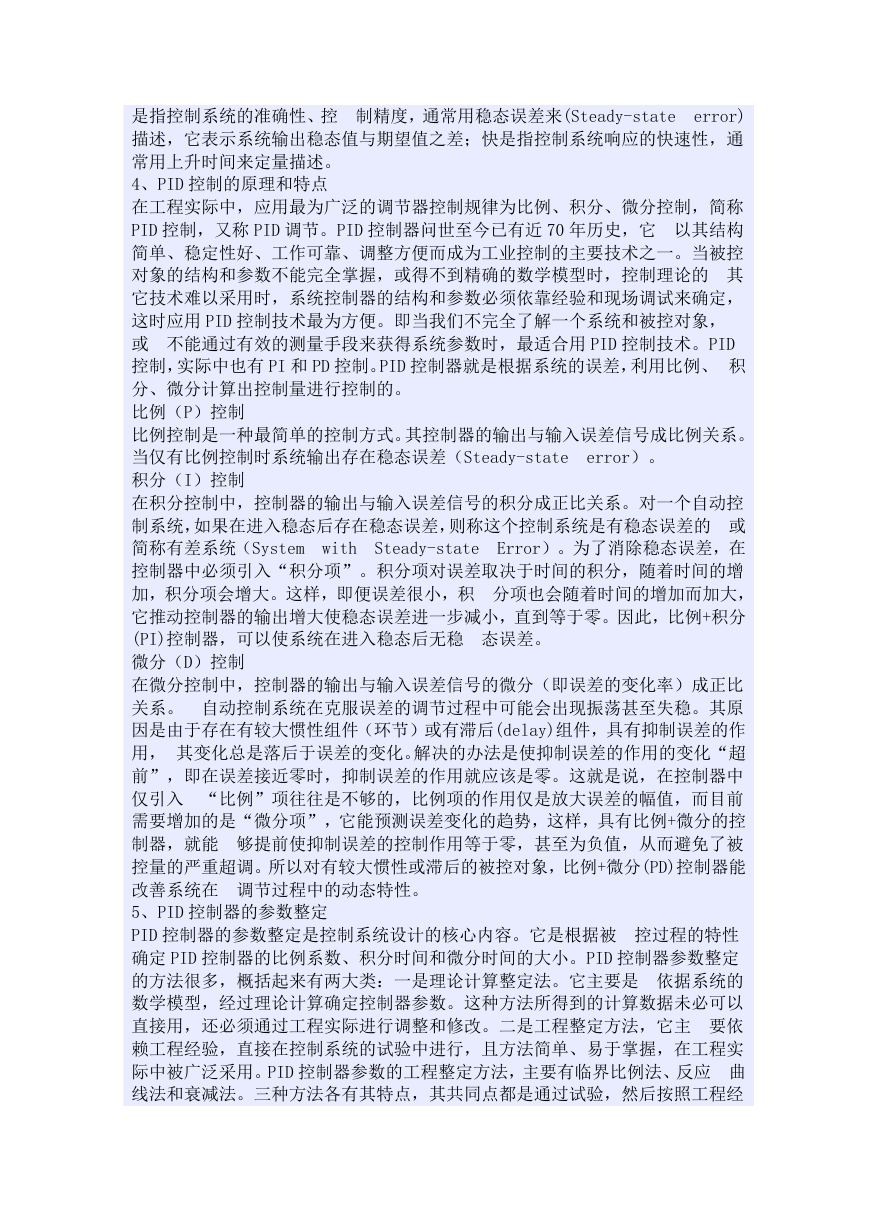

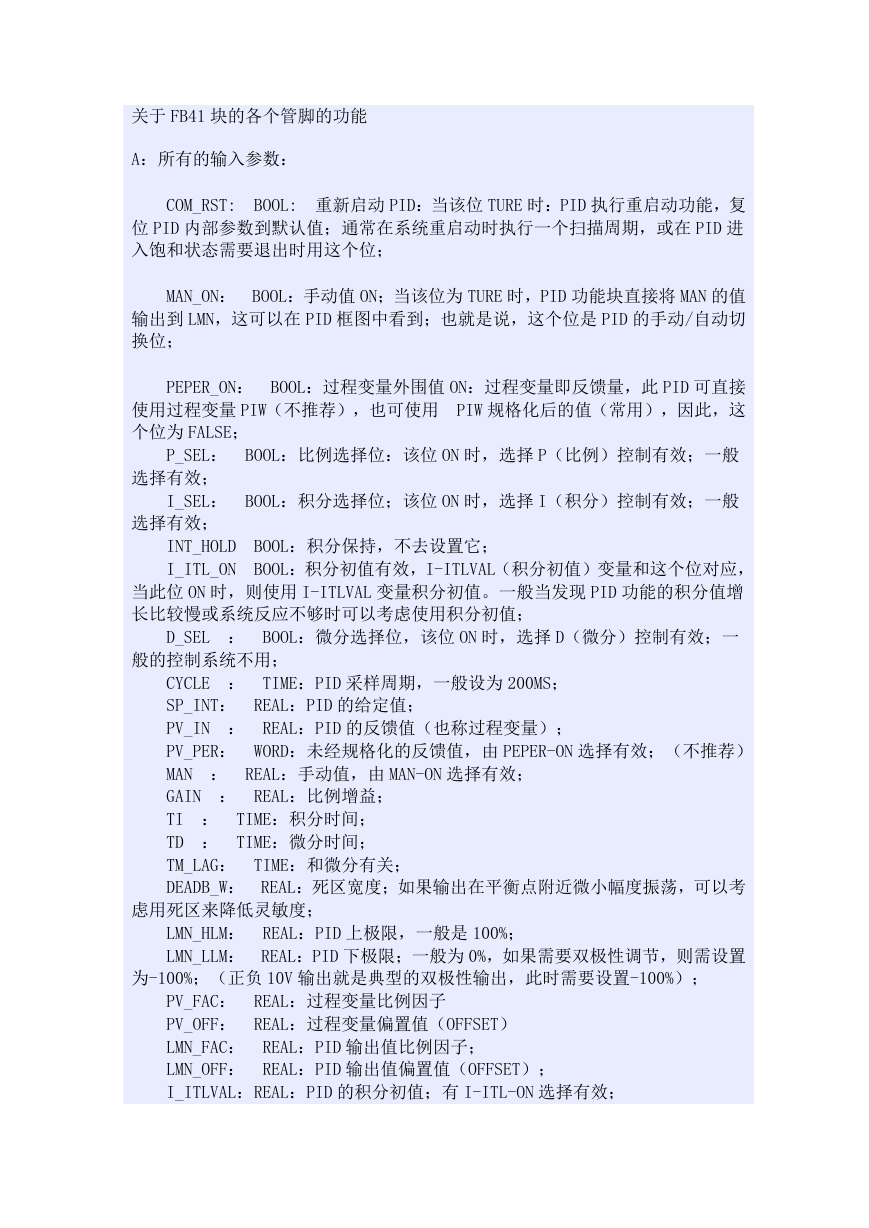

FB41背景数据块参数设置

使用 FB41作 PID 控制时,设置参数非常烦琐,下面是单回路 PID 控制的参数设置实例,

在表格第三列有的就是我们需要设置的,空白的我们就不用改变,按默认值就可以了。

�

参数

COM_RST

MAN_ON

描述

完全重启动

手动/自动

PVPER_ON

测量值选择

比例输出开关

积分输出开关

积分输出冻结

积分初始化

微分输出开关

设置实例

FALSE

FALSE

TRUE

TRUE

P_SEL

I_SEL

IN_HOLD

I_ITL_ON

D_SEL

CYCLE

SP_INT

PV_IN

PV_PER

MAN

GAIN

TI

TD

TM_LAG

DEADB_W

LMN_HLM

LMN_LLM

PV_FAC

PV_OFF

LMN_FAC

LMN_OFF

采样量时,条件 CYCLE>=1ms

100ms

在引脚中设置

在引脚中设置

按默认

按默认

给定值

测量值1

测量值2

手动值

比例增益

积分时间,条件 TI>=CYCLE

微分时间,条件 TD>=CYCLE

微分作用时滞时间,

条件 TM_LAG>=CYCLE/2

死区宽度

控制器输出上限

控制器输出下限

过程变量因子

过程变量偏移

控制器输出因子

控制器输出偏移

I_ITLVAL

积分初始化值

DISV

LMN

LMN_PER

QLMN_HLM

QLMN_LLM

LMN_P

LMN_I

LMN_D

PV

ER

扰动量(前馈控制系统中才用

到)

控制器输出值

控制器输出值(格式化后)

在引脚中设置

达到上限

达到下限

比例分量输出

积分分量输出

微分分量输出

测量值输出

实际误差

�

关于 FB41 块的各个管脚的功能

A:所有的输入参数:

COM_RST:

BOOL: 重新启动 PID:当该位 TURE 时:PID 执行重启动功能,复

位 PID 内部参数到默认值;通常在系统重启动时执行一个扫描周期,或在 PID 进

入饱和状态需要退出时用这个位;

MAN_ON: BOOL:手动值 ON;当该位为 TURE 时,PID 功能块直接将 MAN 的值

输出到 LMN,这可以在 PID 框图中看到;也就是说,这个位是 PID 的手动/自动切

换位;

PEPER_ON: BOOL:过程变量外围值 ON:过程变量即反馈量,此 PID 可直接

使用过程变量 PIW(不推荐),也可使用 PIW 规格化后的值(常用),因此,这

个位为 FALSE;

P_SEL: BOOL:比例选择位:该位 ON 时,选择 P(比例)控制有效;一般

选择有效;

I_SEL: BOOL:积分选择位;该位 ON 时,选择 I(积分)控制有效;一般

选择有效;

INT_HOLD

I_ITL_ON

BOOL:积分保持,不去设置它;

BOOL:积分初值有效,I-ITLVAL(积分初值)变量和这个位对应,

当此位 ON 时,则使用 I-ITLVAL 变量积分初值。一般当发现 PID 功能的积分值增

长比较慢或系统反应不够时可以考虑使用积分初值;

D_SEL : BOOL:微分选择位,该位 ON 时,选择 D(微分)控制有效;一

般的控制系统不用;

CYCLE : TIME:PID 采样周期,一般设为 200MS;

SP_INT: REAL:PID 的给定值;

PV_IN : REAL:PID 的反馈值(也称过程变量);

PV_PER: WORD:未经规格化的反馈值,由 PEPER-ON 选择有效;(不推荐)

MAN : REAL:手动值,由 MAN-ON 选择有效;

GAIN : REAL:比例增益;

TI : TIME:积分时间;

TD : TIME:微分时间;

TM_LAG: TIME:和微分有关;

DEADB_W: REAL:死区宽度;如果输出在平衡点附近微小幅度振荡,可以考

虑用死区来降低灵敏度;

LMN_HLM: REAL:PID 上极限,一般是 100%;

LMN_LLM: REAL:PID 下极限;一般为 0%,如果需要双极性调节,则需设置

为-100%;(正负 10V 输出就是典型的双极性输出,此时需要设置-100%);

PV_FAC: REAL:过程变量比例因子

PV_OFF: REAL:过程变量偏置值(OFFSET)

LMN_FAC: REAL:PID 输出值比例因子;

LMN_OFF: REAL:PID 输出值偏置值(OFFSET);

I_ITLVAL:REAL:PID 的积分初值;有 I-ITL-ON 选择有效;

�

DISV :REAL:允许的扰动量,前馈控制加入,一般不设置;

B:部分输出参数说明:

LMN :REAL:PID 输出;

LMN_P :REAL:PID 输出中 P 的分量;(可用于在调试过程中观察效果)

LMN_I :REAL:PID 输出中 I 的分量;(可用于在调试过程中观察效果)

LMN_D :REAL:PID 输出中 D 的分量;(可用于在调试过程中观察效果)

非常实用的 pid 参数整定:

FB41 的 PID:

一、在 ob35 里面插入 FB41,方框顶上会有红字,输入一个类似“DB120”的,

系统会问你要不要生成这个 Db,yes 就可以

二、大部分参数不要填,默认就行,下面是常用参数,用变量连接:

1、MAN_ON:用一个 bool 量,如 m0.0,为 true 则手动,为 false 则自动;

2、cycle:T#100MS,这个值与 ob35 默认的 100ms 一致;

3、SP_INT:MD2,是 hmi 发下来的设定值,0-100.0 的范围,real 型;

4、PV_IN:md6,实际测量值,比如压力,要从 piw×××转换为 0-100.0 的

量程;

5、MAN:MD10,op 值,也就是手动状态下的阀门输出,real 型,0-100.0 的

范围;

6、GAIN:md14,Pid 的 P 啊,默认写 1-2 吧(系统默认是 2),调试的时候

再改

7、TI:MW20,pid 的 i 啊.默认写 T#30S 吧,调试的时候改;

8、DEAD_W:md22,死区,就是 sp 和 pv 的偏差死区,0-100.0 的范围,默认

0,调试的时候改;

输出:

9、LMN:MD26,0-100。0,最终再用 fc106 转换为 word 型 move 到 pqw×××,

如果 pid 运算结果不再有工艺条件其他限制可以用 LMN_PER 更简单就不用 fc106

了。

三、用 plcsim 模拟

1、手动

man_on=true,看输出是否等于 man;

2、自动

man_on=false,调整 pv 或者 sp,使得有偏差大于死区,看输出变化,这里

的模拟只能说明 pid 工作了,不能测试实际调节效果啊。

3、如果需要反作用,有三种方法:

a、pv 和 sp 颠倒输入

b、p 值用负的

c、输出用 100 减

http://www.ad.siemens.com.cn/service/answer/solution.asp?Q_id=20022&ci

d=1029

�

PID 常用口诀: 参数整定找最佳,从小到大顺序查,先是比例后积分,最后再把

微分加,曲线振荡很频繁,比例度盘要放大,曲线漂浮绕大湾,比例度盘往小扳,

曲线偏离回复慢,积分时间往下降,曲线波动周期长,积分时间再加长,曲线振

荡频率快,先把微分降下来,动差大来波动慢,微分时间应加长,理想曲线两个

波,前高后低 4 比 1

目前工业自动化水平已成为衡量各行各业现代化水平的一个重要标志。同时,控

制理论的发展也经历了古典控制理论、现代控制理论和智能控制理论三个阶段。

智能 控制的典型实例是模糊全自动洗衣机等。自动控制系统可分为开环控制系

统和闭环控制系统。一个控制系统包括控制器、传感器、变送器、执行机构、输

入输出接 口。控制器的输出经过输出接口、执行机构,加到被控系统上;控制

系统的被控量,经过传感器,变送器,通过输入接口送到控制器。不同的控制系

统,其传感器、 变送器、执行机构是不一样的。比如压力控制系统要采用压力

传感器。电加热控制系统的传感器是温度传感器。目前,PID 控制及其控制器或

智能 PID 控制器 (仪表)已经很多,产品已在工程实际中得到了广泛的应用,

有各种各样的 PID 控制器产品,各大公司均开发了具有 PID 参数自整定功能的智

能调节器 (intelligent

regulator),其中 PID 控制器参数的自动调整是通过

智能化调整或自校正、自适应算法来实现。有利用 PID 控制实现的压力、温度、

流量、液位控制 器,能实现 PID 控制功能的可编程控制器(PLC),还有可实现

PID 控制的 PC 系统等等。 可编程控制器(PLC) 是利用其闭环控制模块来实现

PID 控制,而可编程控制器(PLC)可以直接与 ControlNet 相连,如 Rockwell 的

PLC-5 等。还有可以实现 PID 控制功能的控制器,如 Rockwell 的 Logix 产品

系列,它可以直接与 ControlNet 相连,利用网络来实现其远程控制功能。

1、开环控制系统

开环控制系统(open-loop

system)是指被控对象的输出(被控制量)对

控制器(controller)的输出没有影响。在这种控制系统中,不依赖将被控量反送

回来以形成任何闭环回路。

2、闭环控制系统

闭环控制系统(closed-loop

(被控制量)会反送回来影响控制器的输出,形成一个或多个闭环。闭环控制系统

有正反馈和负反馈,若反馈信号与系 统给定值信号相反,则称为负反馈

(

Feedback),若极性相同,则称为正反馈,一般闭环控制系统均采

用负反馈,又称负反馈控制系统。闭环控制系统的例子很多。比如人就是一个具

有负反馈 的闭环控制系统,眼睛便是传感器,充当反馈,人体系统能通过不断

的修正最后作出各种正确的动作。如果没有眼睛,就没有了反馈回路,也就成了

一个开环控制系 统。另例,当一台真正的全自动洗衣机具有能连续检查衣物是

否洗净,并在洗净之后能自动切断电源,它就是一个闭环控制系统。

3、阶跃响应

阶跃响应是指将一个阶跃输入(step

function)加到系统上时,系统的输出。

稳态误差是指系统的响应进入稳态后,系统的期望输出与实际输出之差。控制系

统的性能可以用稳、准、快三个字 来描述。稳是指系统的稳定性(stability),

一个系统要能正常工作,首先必须是稳定的,从阶跃响应上看应该是收敛的;准

system)的特点是系统被控对象的输出

Negative

control

control

�

error)。

with

Steady-state

error)

是指控制系统的准确性、控 制精度,通常用稳态误差来(Steady-state

描述,它表示系统输出稳态值与期望值之差;快是指控制系统响应的快速性,通

常用上升时间来定量描述。

4、PID 控制的原理和特点

在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称

PID 控制,又称 PID 调节。PID 控制器问世至今已有近 70 年历史,它 以其结构

简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。当被控

对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的 其

它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,

这时应用 PID 控制技术最为方便。即当我们不完全了解一个系统和被控对象,

或 不能通过有效的测量手段来获得系统参数时,最适合用 PID 控制技术。PID

控制,实际中也有 PI 和 PD 控制。PID 控制器就是根据系统的误差,利用比例、 积

分、微分计算出控制量进行控制的。

比例(P)控制

比例控制是一种最简单的控制方式。其控制器的输出与输入误差信号成比例关系。

当仅有比例控制时系统输出存在稳态误差(Steady-state

积分(I)控制

在积分控制中,控制器的输出与输入误差信号的积分成正比关系。对一个自动控

制系统,如果在进入稳态后存在稳态误差,则称这个控制系统是有稳态误差的 或

简称有差系统(System

Error)。为了消除稳态误差,在

控制器中必须引入“积分项”。积分项对误差取决于时间的积分,随着时间的增

加,积分项会增大。这样,即便误差很小,积 分项也会随着时间的增加而加大,

它推动控制器的输出增大使稳态误差进一步减小,直到等于零。因此,比例+积分

(PI)控制器,可以使系统在进入稳态后无稳 态误差。

微分(D)控制

在微分控制中,控制器的输出与输入误差信号的微分(即误差的变化率)成正比

关系。 自动控制系统在克服误差的调节过程中可能会出现振荡甚至失稳。其原

因是由于存在有较大惯性组件(环节)或有滞后(delay)组件,具有抑制误差的作

用, 其变化总是落后于误差的变化。解决的办法是使抑制误差的作用的变化“超

前”,即在误差接近零时,抑制误差的作用就应该是零。这就是说,在控制器中

仅引入 “比例”项往往是不够的,比例项的作用仅是放大误差的幅值,而目前

需要增加的是“微分项”,它能预测误差变化的趋势,这样,具有比例+微分的控

制器,就能 够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被

控量的严重超调。所以对有较大惯性或滞后的被控对象,比例+微分(PD)控制器能

改善系统在 调节过程中的动态特性。

5、PID 控制器的参数整定

PID 控制器的参数整定是控制系统设计的核心内容。它是根据被 控过程的特性

确定 PID 控制器的比例系数、积分时间和微分时间的大小。PID 控制器参数整定

的方法很多,概括起来有两大类:一是理论计算整定法。它主要是 依据系统的

数学模型,经过理论计算确定控制器参数。这种方法所得到的计算数据未必可以

直接用,还必须通过工程实际进行调整和修改。二是工程整定方法,它主 要依

赖工程经验,直接在控制系统的试验中进行,且方法简单、易于掌握,在工程实

际中被广泛采用。PID 控制器参数的工程整定方法,主要有临界比例法、反应 曲

线法和衰减法。三种方法各有其特点,其共同点都是通过试验,然后按照工程经

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc