中国科技论文在线

http://www.paper.edu.cn

基于 ProE 的内燃机中的活塞曲柄连杆机构的建模与

运动学分析

李新宏,刘颖

辽宁工程技术大学工业工程系,辽宁阜新(123000)

E-mail:ly07.1.1dy@163.com

摘 要:随着汽车的普及,以及现在各行各业的机械化的提高,内燃机越来越起了至关重要

的作用,所以对于内燃机的机构及工作原理的学习认识显得很重要。在内燃机的设计制造过

程中引进基于 Pro/ENGINEER 的 CAD/CAE 技术可以大大缩短内燃机的研发周期、降低机床

的研发成本、提高机构的可靠性。因此,利用 Pro/E 对内燃机中的活塞曲柄连杆机构进行设计、

装配、分析,对于稳定内燃机的质量,提高工作效率,推动内燃机的发展,加快产品的更新换代具

有重要意义。

为了对 CAD/CAE 技术进一步掌握、对内燃机中的活塞曲柄连杆机构进一步研究,本文借助

CAD/CAM/CAE 集成的工程软件 ProE 实现了对机构从模型建立、装配到仿真、分析的全过

程,最终实现了内燃机中的活塞曲柄连杆机构的设计;实现了对内燃机中的活塞曲柄连杆数

字样机的模型的建立,内燃机运动特性仿真、分析的应用。

关键词:内燃机;曲柄连杆;建模

1 引言

汽车内燃机作为整车研发中技术含量最高、最核心的技术,开发目标的要求和难度越来

越高。为满足现代汽车内燃机工业的发展需要,必须对传统的以经验加试验的设计方法进行

改进。近年来,虚拟样机技术在内燃机领域获得了越来越广泛的应用。PROE 可仿真很多的

运动系统。在 CAD 三维构型功能上,以现有三维 CAD 模型构建技术为基础,进一步应将原型

的三维造型构建与原型材料的成分、组织、性能分析相结合,形成原型的几何造型与物理性

态的构建、分析为一体的 CAD 综合构型模块。在三维 CAD 模型构建的思路上,除源自设计

人员的构思外,同时融入反求技术,能对已有产品的构型、材料等信息进行快速、准确地采掘,

为国内外新产品的剖析与改进,拓展本企业的新产品开发思路提供参考。在三维构型数据的

离散化处理上,建立更加科学、兼容性与交换性好的国际化的标准数据格式,探索更有效的三

维原型数据离散模式[1]。

参数化设计和特征功能 P ro/Engineer 是采用参数化设计的、基于特征的实体模型化系

统,工程设计人员采用具有智能特性的基于特征的功能去生成模型,如腔、壳、倒角及圆角,

您可以随意勾画草图,轻易改变模型[2]。这一功能特性给工程设计者提供了在设计上从未有

过的简易和灵活。单一数据库 P ro/Engineer 是建立在统一基层上的数据库上,不象一些传统

的 CAD/CAM 系统建立在多个数据库上。所谓单一数据库,就是工程中的资料全部来自一

个库,使得每一个独立用户在为一件产品造型而工作,不管他是哪一个部门的。换言之,在

整个设计过程的任何一处发生改动,亦可以前后反应在整个设计过程的相关环节上。例如,

一旦工程详图有改变,NC(数控)工具路径也会自动更新;组装工程图如有任何变动,也

完全同样反应在整个三维模型上。这种独特的数据结构与工程设计的完整的结合,使得一件

产品的设计结合起来。这一优点,使得设计更优化,成品质量更高,产品能更好地推向市场,

价格也更便宜。

-1-

�

中国科技论文在线

2 模型的建立与关键技术

2.1 模型的建立

2.1.1 三维 CAD 实体模型的建立

http://www.paper.edu.cn

内燃机曲柄连杆机构包括活塞组、连杆组和曲轴飞轮组三大部分。其中,活塞组的主要

构件包括活塞体、气环、油环、活塞销、卡簧等,连杆组的主要构件包括连杆体、连杆大头、

滑动轴承、小头衬套等,曲轴飞轮组的主要构件包括曲轴和飞轮等。进行内燃机曲柄连杆机

构多体系统仿真分析,首先需要利用 CAD 工具软件建立各构件的三维实体模型,然后根据

各构件之间的相互关系进行装配,从而得到整个机构的实体模型[3]。此时所建立的各构件均

为刚体模型,利用这些模型可精确计算得到建立曲柄连杆机构运动学所需要的零件质量、质

心位置及转动惯量等参数。 我利用 ProE 软件所建立的某型号柴油机曲柄连杆机构各构件的

实体模型以及装配体模型。

2.1.2 多体系统动力学模型的建立

将上述所建立的多体系统模型导入机械系统仿真软件 ADAMS 中,得到曲柄连杆机构

动力学仿真分析模型。此时的多体系统动力学分析模型中的全部构件均为刚体,所以所得到

是一个多刚体系统模型。

2.2 关键技术

2.2.1 关键零部件柔性化处理

由于实际的金属结构构件都是弹性体,为了计及关键零部件的弹性特性对内燃机内部的

激励载荷的影响,需要对曲轴、飞轮等主要零件进行柔性化处理。

经柔性化处理后,构件各部分之间将用相对描述法来表示的,其变形运动可近似地通过

离散的有限个自由度位移来表示,并且在弹性小变形的范围内,该位移可用模态向量及模态

坐标的线性组合来描述,因此可以采用有限元法对零件进行离散化并进行模态综合分析,将

其结果用于柔性体建模。

在有限元软件中,对所建立的柔性体模型进行模态综合分析,得到一个包含零件材料、

节点、单元和模态信息的 MNF 模态中性文件[4]。

本文运用 ANSYS 软件,所建立的上述柴油机的曲轴有限元模型。柔性体模型中,单元类型

为十节点四面体单元 SOLID92,模型单元数为 85868,节点数为 133934。 某型柴油机曲轴

的柔性化模型, 将通过有限元软件柔性化处理过的构件(MNF 模态中性文件)导入 ADAMS

刚体模型中,并替代元刚体模型中的对应刚体模型,则得到包含柔体的多体系统动力学仿真

分析模型。

2.2.2 边界条件处理

曲柄连杆机构多体系统仿真模型中,包含两类边界条件:一类是限制个构件间相对运动

关系的运动约束边界条件,另一类是内燃机工况边界条件。

2.2.3 运动约束边界条件

运动约束边界条件,是指对各构件的运动自由度进行限制,使之实现与真实机构完全相

同的运动规律而施加的一类约束。主要包括限制活塞只可以沿着缸筒直线运动的圆柱副、限

-2-

�

中国科技论文在线

http://www.paper.edu.cn

制曲轴只可以发生绕其轴线转动的转动副、连杆大头只可以发生绕曲柄销转动的转动副等。

2.2.4 内燃机工况边界条件

内燃机工况边界条件,是指模拟内燃机实际工作状况的气体压力载荷和曲轴运动转速两

种边界条件。在具体施加缸内气体压力边界条件时,应根据多缸内燃机的发火顺序调整各活

塞表面的气体压力相位。

本文前述的某型柴油机,其发火顺序为 1-5-3-6-2-4,所以在施加气体压力边界条件时应

按此顺序相间 120º 相位角分别施加。

惯性力载荷(包括往复运动惯性力和旋转运动惯性力两类)边界条件,无需专门施加。它们

将由所施加的曲轴转动角速度,以及 CAD 软件计算得到的各构件质量分布情况,以体积力

的形式自动施加给相应构件。动力学仿真及部分仿真分析结果

在机械系统仿真软件 ADAMS 中,通过运动和气体压力驱动,完成曲柄连杆机构动力

学仿真分析。进行内燃机曲柄连杆机构动力学仿真分析,部分仿真结果如下文所述。 内燃

机的主轴承,承受来自曲柄连杆机构传递来的气压力和往复运动惯性力载荷,以及曲柄不平

衡运转惯性力载荷,并传递给相应轴承座,沿此路线所传递的载荷是激发内燃机结构振动的

最主要内部激励力之一。但是,传统的轴承载荷分析方法,由于无法计及曲轴等零部件弹性

特性的影响,其分析结果误差较大,本文采用包含柔体的多体系统动力学的方法可得到较为

准确的分析结果。对于一台内燃机而言,在所有主轴承中,前后端头的两个轴承由于主要承

受一个气缸的冲击激励,载荷幅值相对较小。3 方法总结。通过前述以某型号柴油机为例所

进行的曲柄连杆机构多体系统动力学分析,多体系统动力学仿真分析流程图

结合工程实例,基于多体系统仿真的内燃机曲柄连杆机构动力学分析方法,总结得到了

一套针对该类问题的仿真分流程,对于需要计及构件弹性特性影响的多构件机械机构运动规

律、力学分析等方面的研究具有一定的参考价值。

利用本文分析方法所得到的曲柄连杆机构动力学仿真分析结果,可直接用于后续对内燃

机整机振动、噪声分析过程,由于计及了主要构件弹性特性的影响,所以该分析结果较之传

统的质点力系分析方法具有更高的分析精度和可靠性。

3 系统的应用和特点

工业设计模块主要用于对产品进行几何设计,以前,在零件未制造出时,是无法观看零

件形状的,只能通过二维平面图进行想象。现在,用 3DS 可以生成实体模型,但用 3DS 生

成的模型在工程实际中是“中看不中用”。用 PRO/E 生成的实体建模,不仅中看,而且相

当管用。事实上,PRO/E 后阶段的各个工作数据的产生都要依赖于实体建模所生成的数据[5]。

包括: PR O/3DPAINT(3D 建模)、 PR O/ANIMATE(动画模拟)、PRO/DESIGNER(概念设计)、

PRO/NETWORKANIMATOR(网络动画合成)、PRO/PERSPECTA-SKETCH(图片转三维模

型)、PRO/PHOTORENDER(图片渲染)几个子模块。机械设计模块是一个高效的三维机械

设计工具,它可绘制任意复杂形状的零件。在实际中存在大量形状不规则的物体表面,如图

1 中的摩托车轮轱,这些称为自由曲面。随着人们生活水平的提高,对曲面产品的需求将会

大大增加。用 PR O/E 生成曲面仅需 2 步~3 步*作。PRO/E 生成曲面的方法有:拉伸、旋转、

放样、扫掠、网格、点阵等。由于生成曲面的方法较多,因此 PRO/E 可以迅速建立任何复

杂曲面。 它既能作为高性能系统独立使用,又能与其它实体建模模块结合起来使用,它支

持 GB、ANSI、ISO 和 JIS 等标准。包括:PRO/ASSEMBLY(实体装配)、PRO/CABLING

-3-

�

中国科技论文在线

http://www.paper.edu.cn

( 电 路 设 计 ) 、PRO/PIPING ( 弯 管 铺 设 ) 、PRO/REPORT ( 应 用 数 据 图 形 显 示 ) 、

PRO/SCAN-TOOLS(物理模型数字化)、PRO/SURFACE(曲面设计)、PRO/WELDING

(焊接设计)功能仿真(CAE)模块主要进行有限元分析。我们中国有句古话:“画虎画皮难

画骨,知人知面不知心”。主要是讲事物内在特征很难把握。机械零件的内部变化情况是难

以知晓的。有限元仿真使我们有了一双慧眼,能“看到”零件内部的受力状态。利用该功能,

在满足零件受力要求的基础上,便可充分优化零件的设计。著名的可口可乐公司,利用有限

元仿真,分析其饮料瓶,结果使瓶体质量减轻了近 20%,而其功能丝毫不受影响,仅此一

项就取得了极大的经济效益。

4 分析

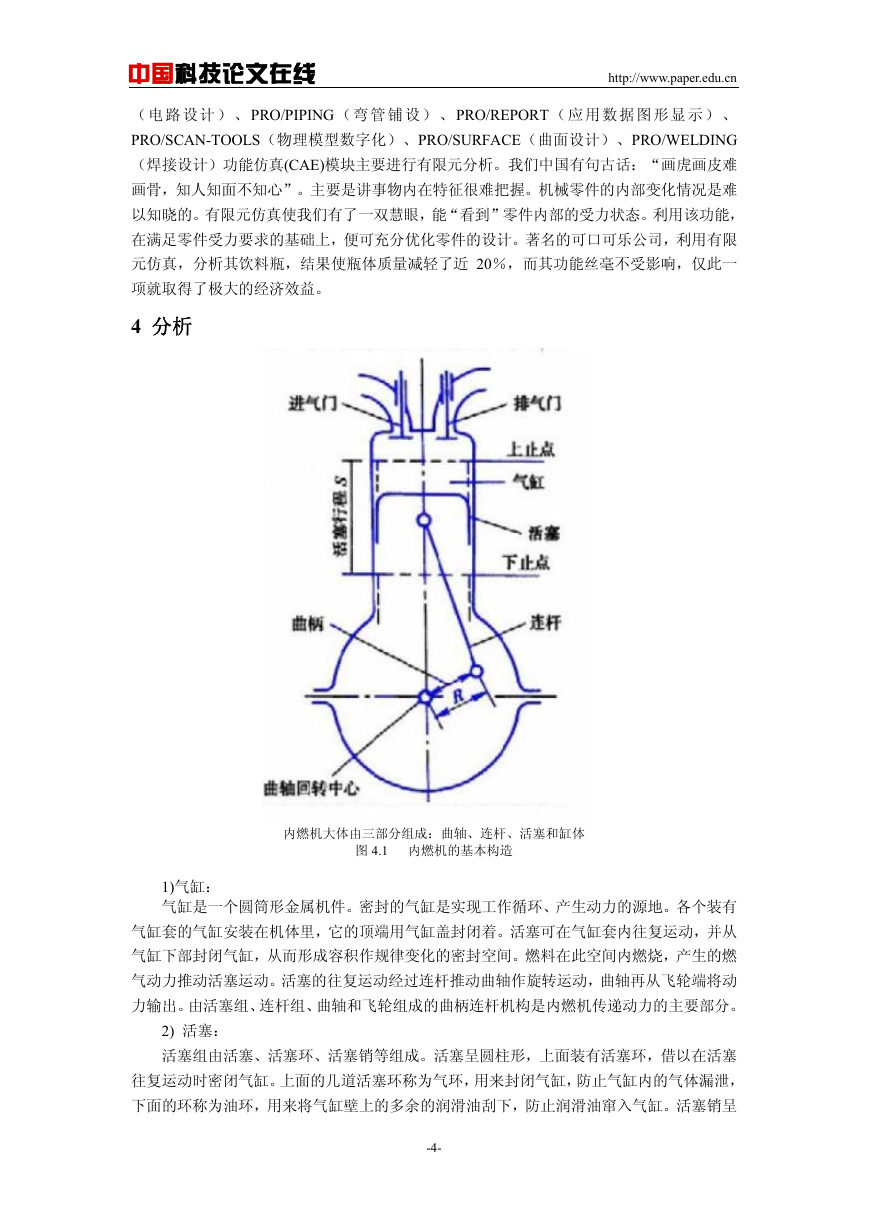

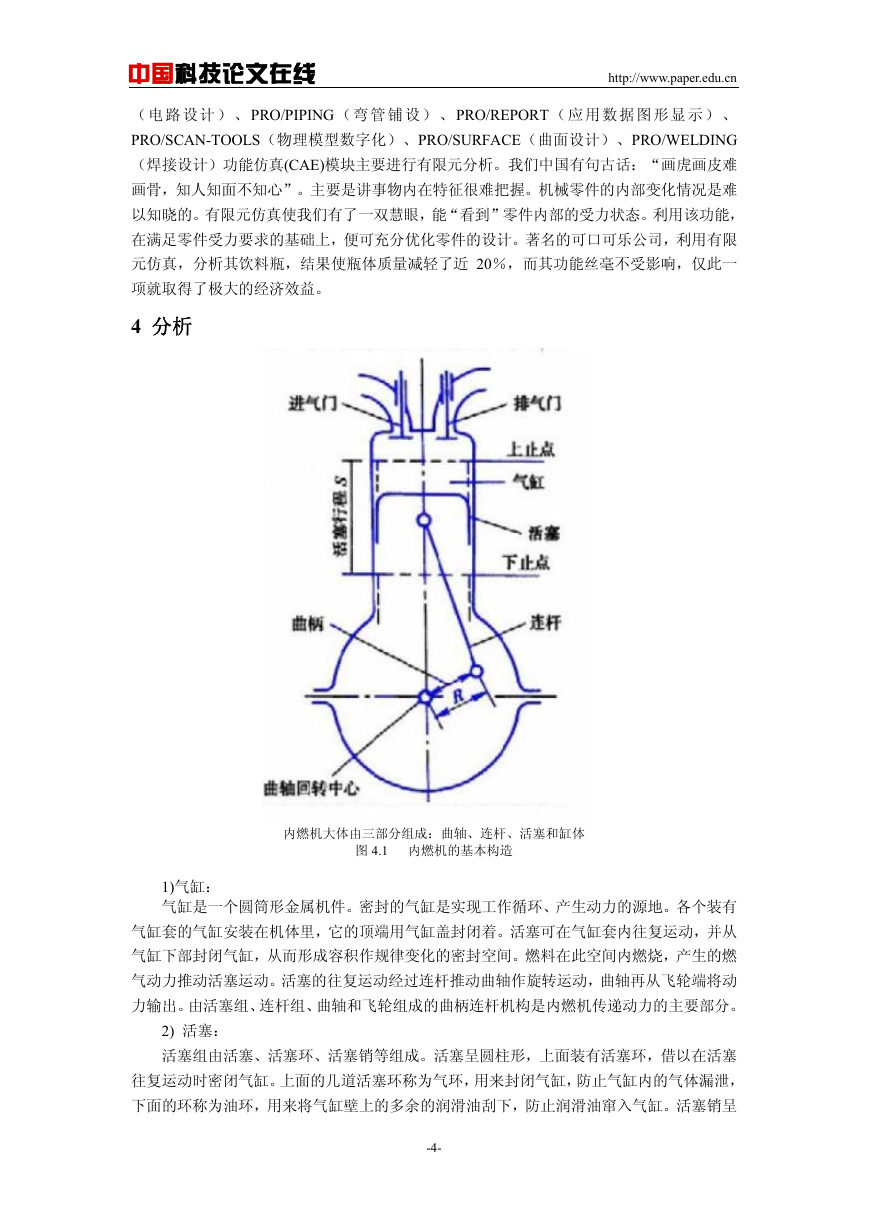

内燃机大体由三部分组成:曲轴、连杆、活塞和缸体

图 4.1 内燃机的基本构造

1)气缸:

气缸是一个圆筒形金属机件。密封的气缸是实现工作循环、产生动力的源地。各个装有

气缸套的气缸安装在机体里,它的顶端用气缸盖封闭着。活塞可在气缸套内往复运动,并从

气缸下部封闭气缸,从而形成容积作规律变化的密封空间。燃料在此空间内燃烧,产生的燃

气动力推动活塞运动。活塞的往复运动经过连杆推动曲轴作旋转运动,曲轴再从飞轮端将动

力输出。由活塞组、连杆组、曲轴和飞轮组成的曲柄连杆机构是内燃机传递动力的主要部分。

2) 活塞:

活塞组由活塞、活塞环、活塞销等组成。活塞呈圆柱形,上面装有活塞环,借以在活塞

往复运动时密闭气缸。上面的几道活塞环称为气环,用来封闭气缸,防止气缸内的气体漏泄,

下面的环称为油环,用来将气缸壁上的多余的润滑油刮下,防止润滑油窜入气缸。活塞销呈

-4-

�

中国科技论文在线

http://www.paper.edu.cn

圆筒形,它穿入活塞上的销孔和连杆小头中,将活塞和连杆联接起来。连杆大头端分成两半,

由连杆螺钉联接起来,它与曲轴的曲柄销相连。连杆工作时,连杆小头端随活塞作往复运动,

连杆大头端随曲柄销绕曲轴轴线作旋转运动,连杆大小头间的杆身作的摇摆运动。

3) 曲轴:

曲轴的作用是将活塞的往复运动转换为旋转运动,并将膨胀行程所作的功,通过安装在

曲轴后端上的飞轮传递出去。飞轮能储存能量,使活塞的其他行程能正常工作,并使曲轴旋

转均匀。为了平衡惯性力和减轻内燃机的振动,在曲轴的曲柄上还适当装置平衡质量。

5 内燃机活塞曲柄连杆机构建模、装配、仿真、分析

5.1 内燃机活塞曲柄连杆机构建模

应用 Pro/E 进行产品开发时一种重要的设计方法就是 TOP-DOWN 设计,这也是在它在

进行大型的产品开发时所独有的方法,因此深受波音、空客等大型公司的暧昧。我们在对内

燃机中的活塞曲柄连杆机构进行设计时也将尝试应用这种先进的设计方法。

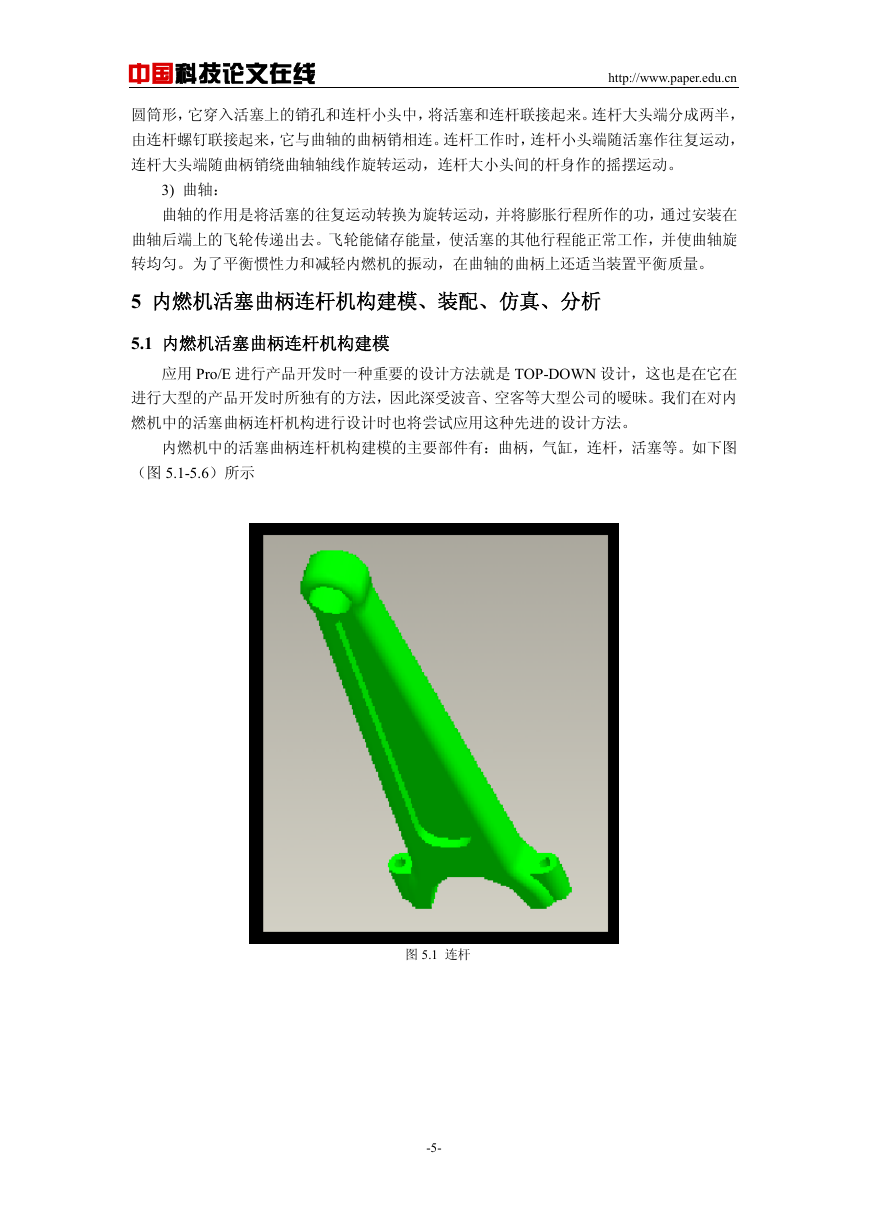

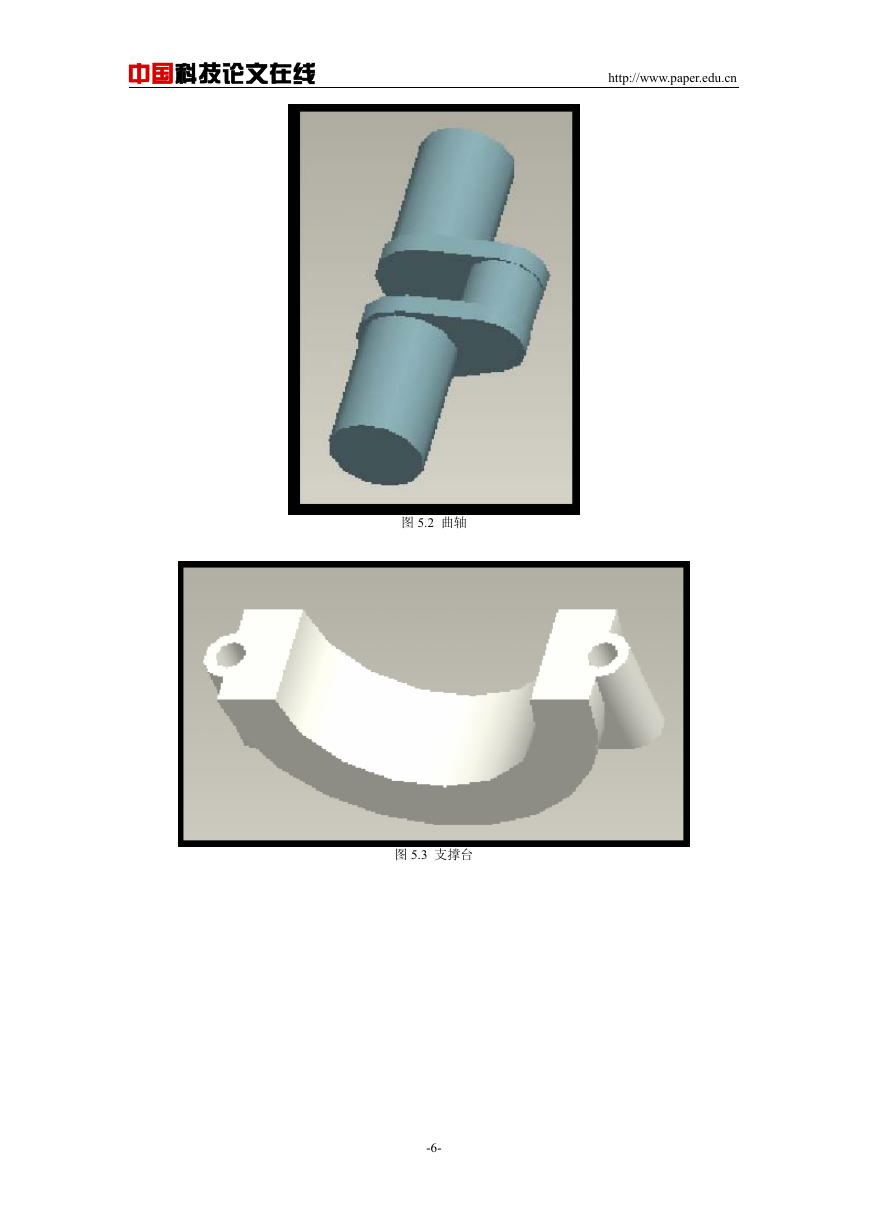

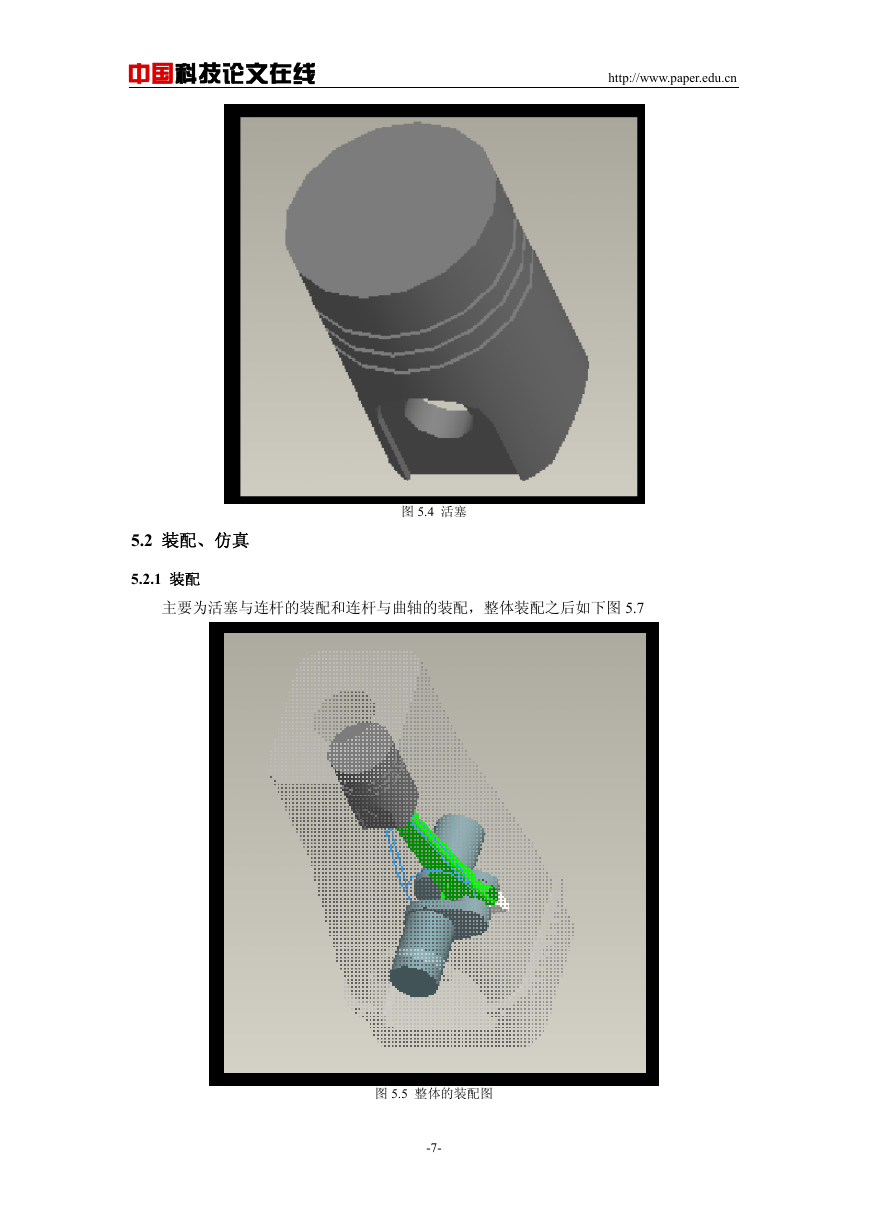

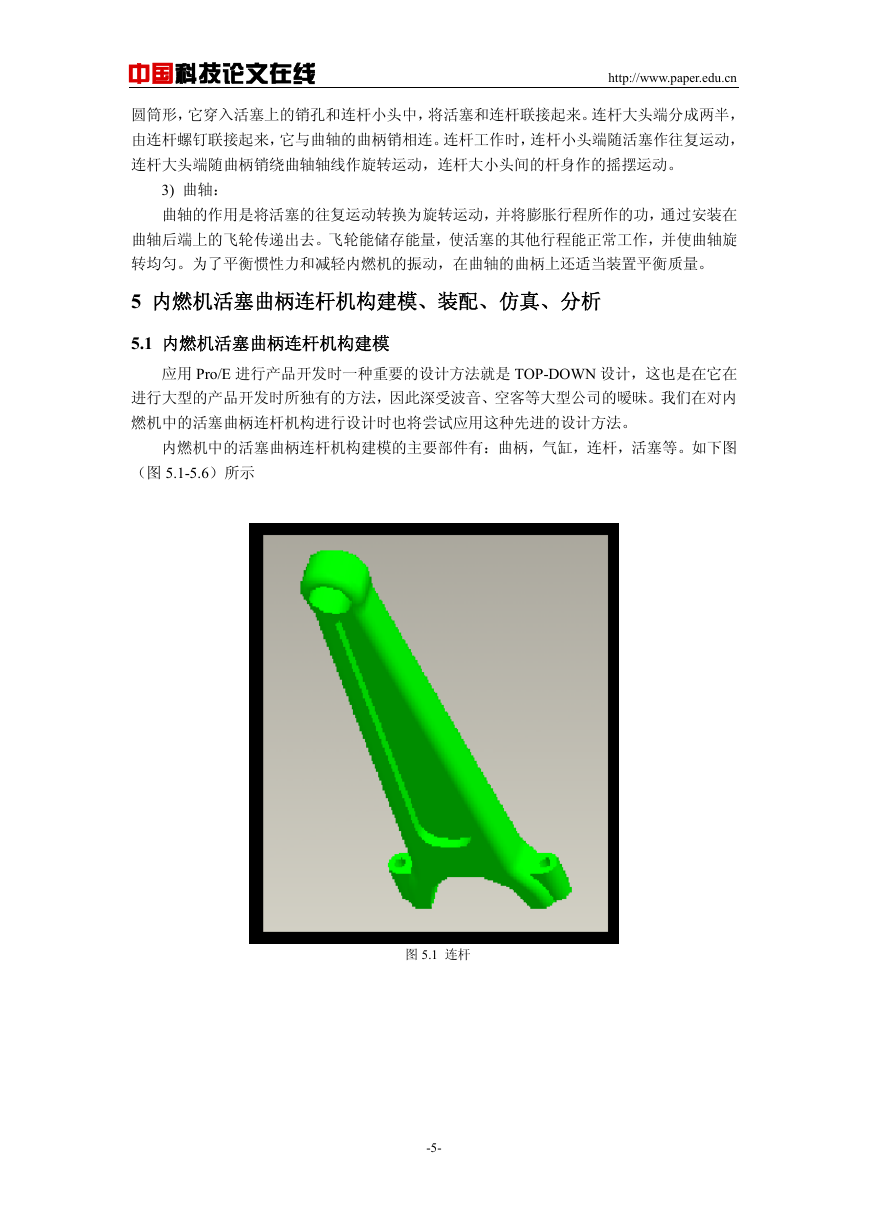

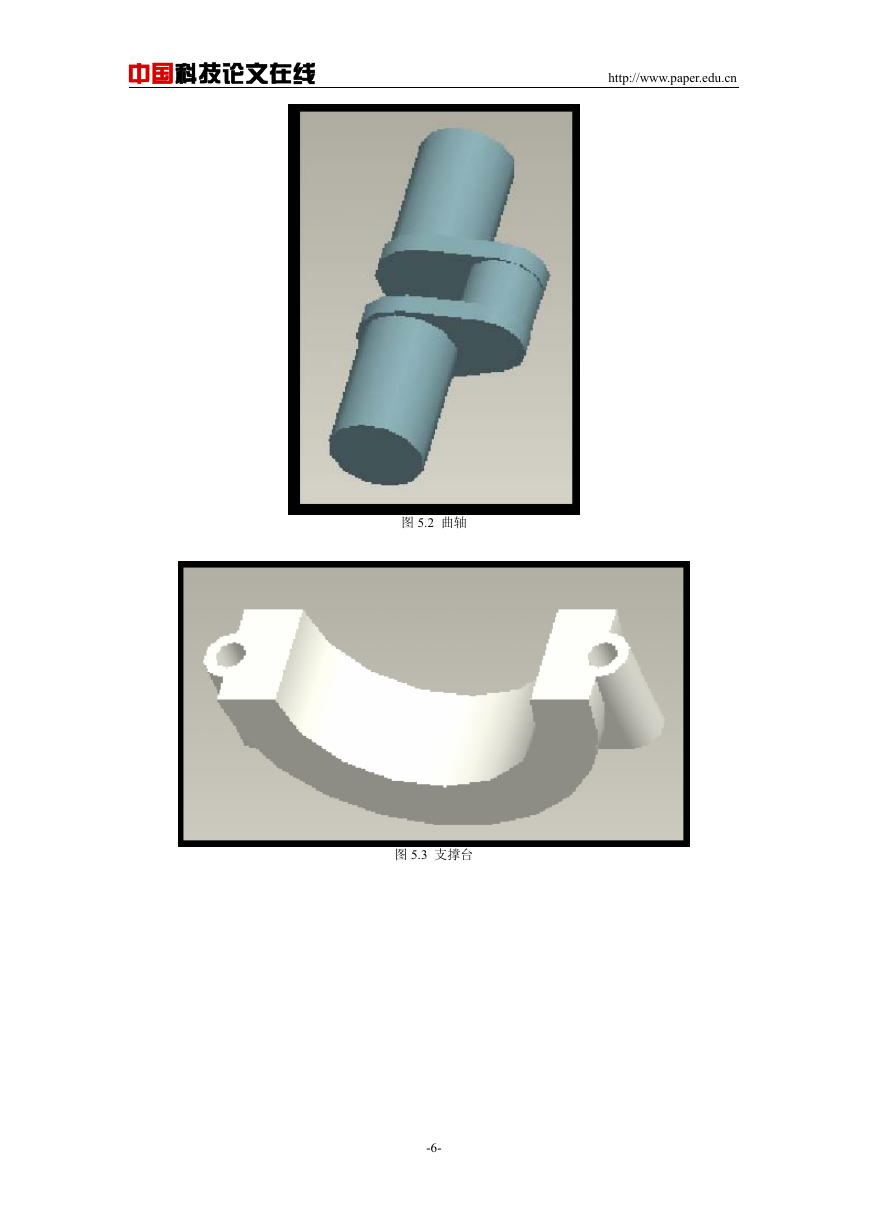

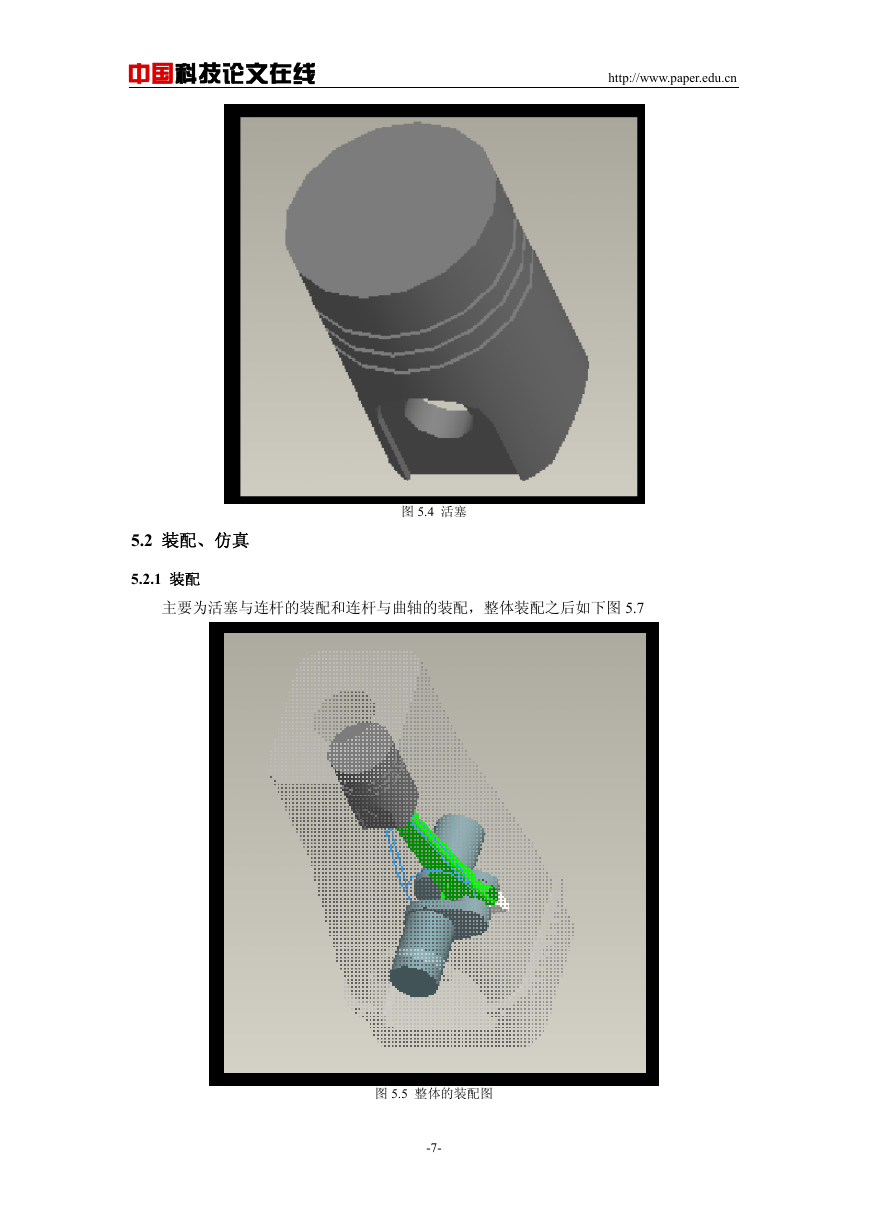

内燃机中的活塞曲柄连杆机构建模的主要部件有:曲柄,气缸,连杆,活塞等。如下图

(图 5.1-5.6)所示

图 5.1 连杆

-5-

�

中国科技论文在线

http://www.paper.edu.cn

图 5.2 曲轴

图 5.3 支撑台

-6-

�

中国科技论文在线

http://www.paper.edu.cn

图 5.4 活塞

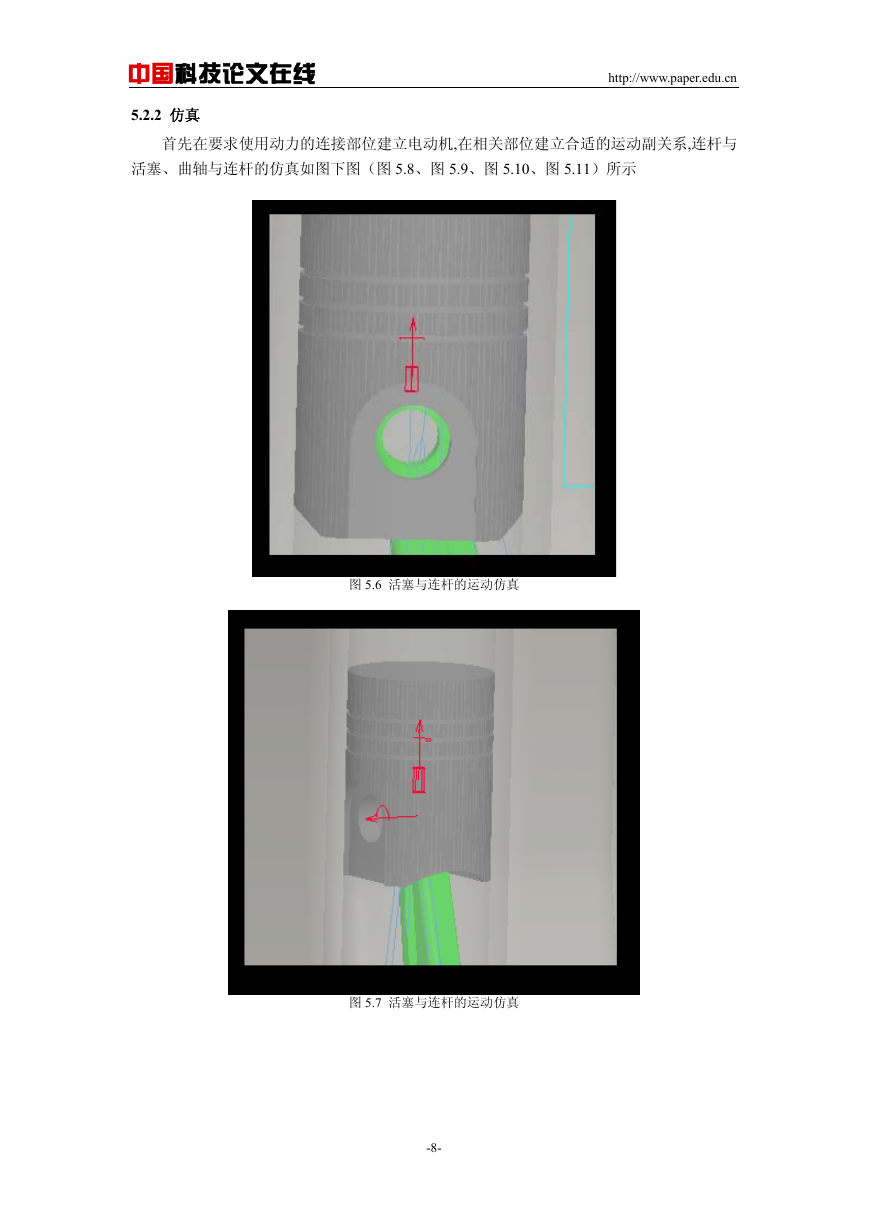

5.2 装配、仿真

5.2.1 装配

主要为活塞与连杆的装配和连杆与曲轴的装配,整体装配之后如下图 5.7

图 5.5 整体的装配图

-7-

�

中国科技论文在线

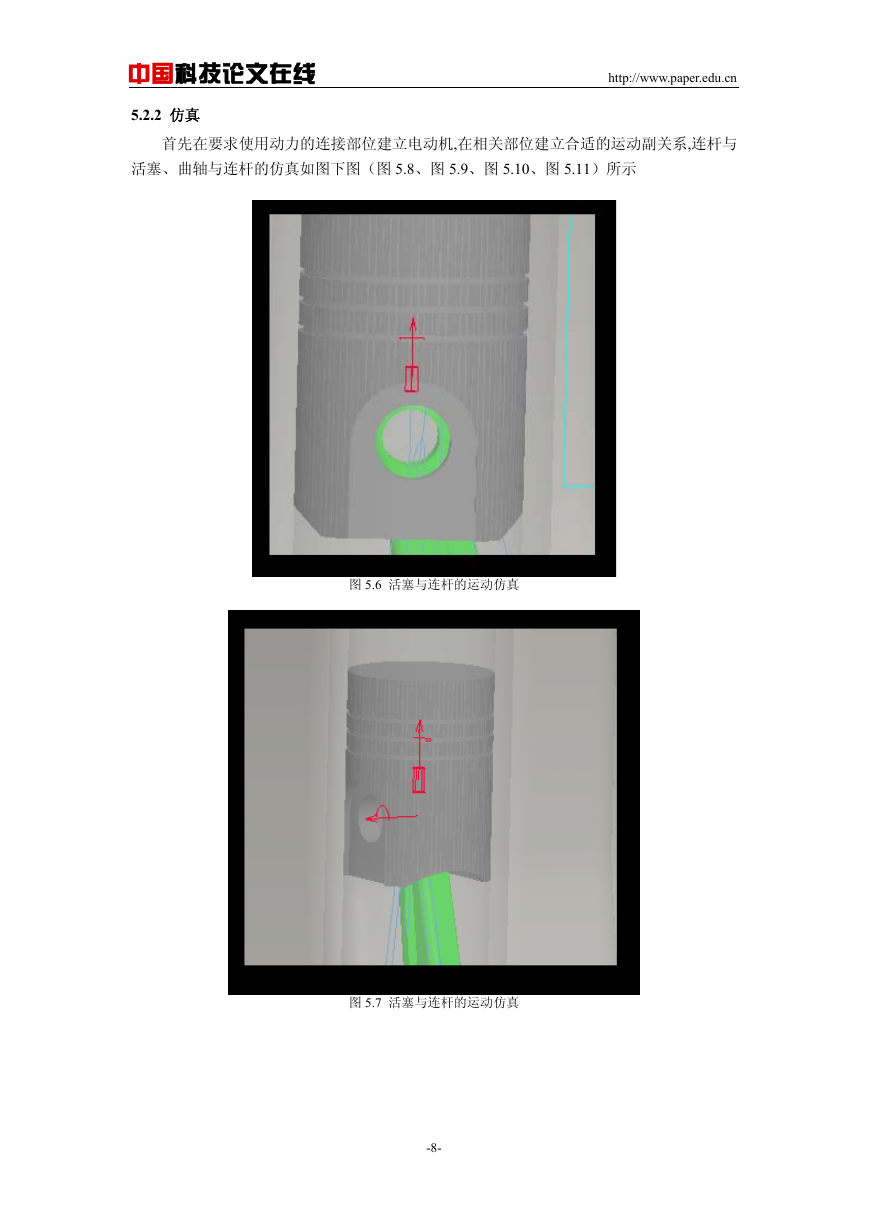

5.2.2 仿真

http://www.paper.edu.cn

首先在要求使用动力的连接部位建立电动机,在相关部位建立合适的运动副关系,连杆与

活塞、曲轴与连杆的仿真如图下图(图 5.8、图 5.9、图 5.10、图 5.11)所示

图 5.6 活塞与连杆的运动仿真

图 5.7 活塞与连杆的运动仿真

-8-

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc