doi:10.13436/j.mkjx.201501119煤矿机械CoalMineMachineryVol.36No.01Jan.2015第36卷第01期2015年01月0引言研究表明,振动信号的特征能够反映设备的状态和故障情况。对振动信号及时和准确的分析,可以了解机械的运行状态并发现运行故障先兆,为运行和维修提供决策依据。因此,进行旋转机械振动状态监测与故障诊断对设备的安全经济运行有重要意义。旋转机械振动故障存在较多的非线性等情况,增加了故障诊断的困难,由于支持向量机能解决非线性问题,并具有强大的小样本问题处理能力,因此,本文提出了基于支持向量机理论,通过有向无环图多分类算法构造振动故障诊断模型的方法,同时为了更好的实现操作,基于LabVIEW软件设计实现了旋转机械振动故障在线诊断系统,并对相关硬件进行了选取。1支持向量机理论支持向量机(SVM)是一种基于结构风险最小化原理的机器学习技术,解决了局部极值和非线性的问题,泛化性能较好,并具有强大的小样本问题处理能力,被广泛应用于故障诊断。对于给定样本集合:T={(x1,y1),(x2,y2),…,(xn,yn)}其中:x∈Rn,y∈{-1,1},求解x与y的映射函数f(x),假设f(x)为线性函数y=f(x)=(ωx)+b(1)构造并求解最优化问题min12ni,jΣ(αi*-αi)(αj*-αj)(xixj)+εni=1Σ(αi*+αi)-ni=1Σyi(αi*-αi)(2)s.t.ni=1Σ(αi*-αi)=0(3)αi*,αi≥0,i=1,2,…,n(4)得到最优解α(*)=(α1,α1*,…,αn,α1n*)T后,即可得到映射函数中的参数ω和bω=ni=1Σ(αi*-αi)xi(5)b=yi-nj=1Σ(αj*-αj)(xjxi)+ε(6)可以看出,只要求解得到参数α即可得到映射函数。对于实际中存在更多的非线性问题,SVM通过引进核函数K(xixj),把数据从低维空间映射到高维空间,这样就将非线性问题转化成了高维的线性问题,有效地避免了“维数灾难”。由于径向基核函数具有较强的学习能力,故本文选用径向基核函数。2旋转机械振动故障诊断模型2.1有向无环图多分类算法支持向量机最早是为解决二分类问题提出来的,不能直接用于多分类问题,而机械设备故障种类是多种多样的,所以需要对支持向量机作进一步基于SVM的旋转机械振动故障诊断模型及系统研究韩中合,翟新杰,付士鹏,朱霄珣(华北电力大学能源动力与机械工程学院,河北保定071003)摘要:通过有向无环图多分类算法构造振动故障诊断模型的方法,同时基于LabVIEW虚拟仪器开发平台设计了旋转机械振动故障在线诊断系统,并对相关硬件设备进行了选取研究。通过转子试验台模拟旋转机械运行故障,利用该系统对机械正常状态及故障状态进行诊断,取得了较好的诊断结果,验证了系统的可靠性。关键词:支持向量机;旋转机械;振动故障;有向无环图;诊断系统中图分类号:TP277.3文献标志码:A文章编号:1003-0794(2015)01-0286-03ResearchonDiagnosticModelandSystemofRotatingMachineVibrationFaultsBasedonSVMHANZhong-he,ZHAIXin-jie,FUShi-peng,ZHUXiao-xun(SchoolofEnergyPowerandMechanicalEngineering,NorthChinaElectricPowerUniversity,Baoding071003,China)Abstract:Bydirectedacyclicgraphmultipleclassificationalgorithmsbasedonsupportvectormachine.VibrationfaultonlinediagnosissystemforrotatingmachineisdesignedbasedonthevirtualinstrumentdevelopmentworkbenchinLabVIEWandrelevanthardwaredevicesarealsoselected.Last,thesystemisusedtodiagnosisnormalstateandfaultstatesfromtherotortestrig,getsagoodresultandverifiesthereliabilityofthesystem.Keywords:supportvectormachine;rotatingmachine;vibrationfaults;directedacyclicgraph;diagnosticsystemα(*)∈R2n286�

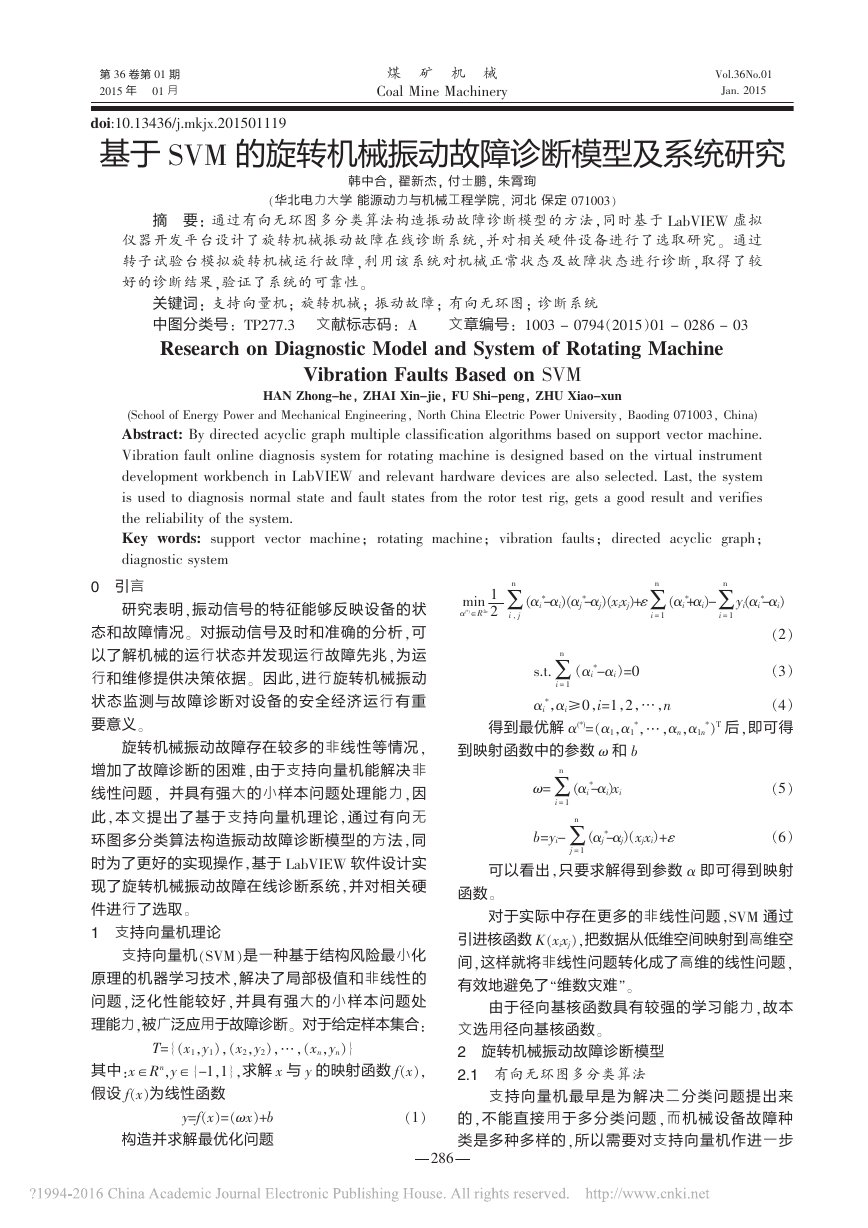

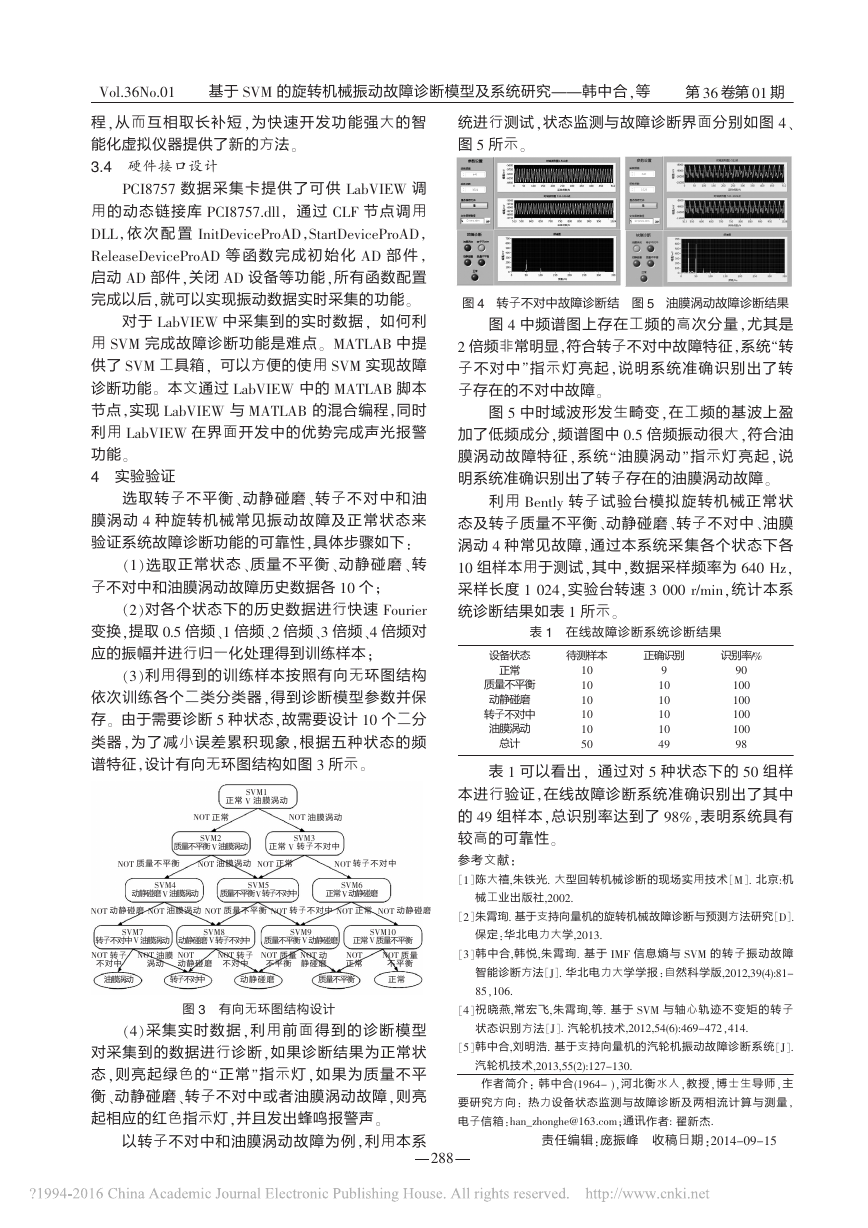

扩展,使之能解决多分类问题。通过构造一系列二类分类器并将它们通过某种方式组合在一起可以实现多类分类。这种方法主要包括“一对多”算法、“一对一”算法、有向无环图算法等。由于有向无环图算法采用有序的组合策略,诊断时不需要考虑所有的子分类器,分类速度较快,不存在不可分区域,故本文采用有向无环图算法实现多类分类。对于k类分类问题(k>2),有向无环图算法需要构造k(k-1)/2个二类分类器,采用有序结构将这些子分类器进行组合。分类时从根节点开始,根据此节点的分类结果用下层的节点继续分类,直到达到某一个单独类别为止。对于一个五类分类问题,其有向无环图结构如图1所示。图1五类分类问题有向无环图结构2.2建立多分类诊断模型利用有向无环图多分类算法建立旋转机械振动故障诊断模型,具体过程如下:(1)采集各类状态历史数据。对于N类常见振动状态,每种状态采集并选取n个历史数据(共计N*n组数据);(2)特征提取并生成训练样本。利用频谱分析等特征提取手段,提取数据的特征并进行归一化处理,得到各数据特征向量,进而得到诊断模型的训练样本;(3)设计有向无环图结构,确定诊断顺序。诊断N种振动状态需要设计N(N-1)/2个二分类器。但有向无环图支持向量机在分类过程中存在误差累积现象,即如果在某个节点处发生分类错误,则会把分类错误延续到该节点的下层节点中。分类错误越靠近根节点误差累积越严重,分类性能越差。为了减小误差累积的影响,必须合理设计有向无环图结构;(4)分别训练各个二类分类器,得到诊断模型参数并保存。3诊断系统设计3.1功能设计(1)数据采集与保存在设备的关键部位安装测点,通过传感器、数据采集卡等硬件设备实时采集振动数据,然后将数据保存到文件中供日后分析与管理;(2)振动状态监测与信号处理绘制时域波形图与频谱图完成振动状态监测与信号处理功能;(3)特征提取自动提取振动信号特征,特征的优劣直接影响分类器的性能与学习能力,因此此处应提取振动信号最有效的特征;(4)故障诊断利用支持向量机进行故障诊断,并设置相应的声光报警功能。通过合理设置采样频率和采样长度,可以保证在下一次数据采集结束前完成本次诊断任务。3.2硬件设计系统所需的基本硬件包括:传感器、前置器、数据采集卡和工控机。信号采集及处理过程:振动信号经传感器采集进入前置器,转换为标准电信号后进入PCI数据采集卡;在工控机中完成采集数据的实时显示、分析处理、故障诊断及报警功能。系统硬件总体结构框图如图2所示。图2系统硬件总体结构框图传感器能准确测量被测体与探头端面的相对位置,具有灵敏度高、非接触测量、响应速度快等优点,常被用于大型旋转机械轴位移、轴振动等参数的长期在线监测。前置器一方面为探头线圈提供高频交流电流,另一方面,由于金属导体靠近探头而引起探头参数的变化,经前置器处理,产生随探头端面与被测金属导体间距线性变化的电压或电流信号。PCI8757采集卡是一种基于PCI总线的数据采集卡,可以直接插在工控机的PCI插槽中,构成数据采集和处理系统。工控机(IPC)即工业控制计算机,是一种采用总线结构,对生产过程及机电设备进行监测与控制的工具总称。工控机具有CPU、硬盘、内存等重要的计算机属性和特征,并有操作系统、友好的人机界面。3.3开发平台选择LabVIEW是一种图形化编程语言,提供了很多信息处理功能函数,用于从采集到的数据中挖掘有用的信息。但是LabVIEW在大量数据运算及复杂控制算法方面很难满足用户各种各样的需求。作为一个开放式开发平台,LabVIEW提供了与多种编程语言和应用程序的接口,通过设计合适的接口,可以实现LabVIEW与其他编程语言的混合编第36卷第01期Vol.36No.01基于SVM的旋转机械振动故障诊断模型及系统研究———韩中合,等数据采集卡工控机电涡流传感器前置器1,2,3,4,51V52,3,4,52V51,2,3,41V43,4,53V52,3,42V44,54V53,43V4NOT1NOT5NOT2NOT5NOT1NOT41,2,31V32,32V31,21V2NOT2NOT5NOT1NOT4NOT1NOT3NOT3NOT3NOT3NOT4NOT4NOT5NOT2NOT212345287�

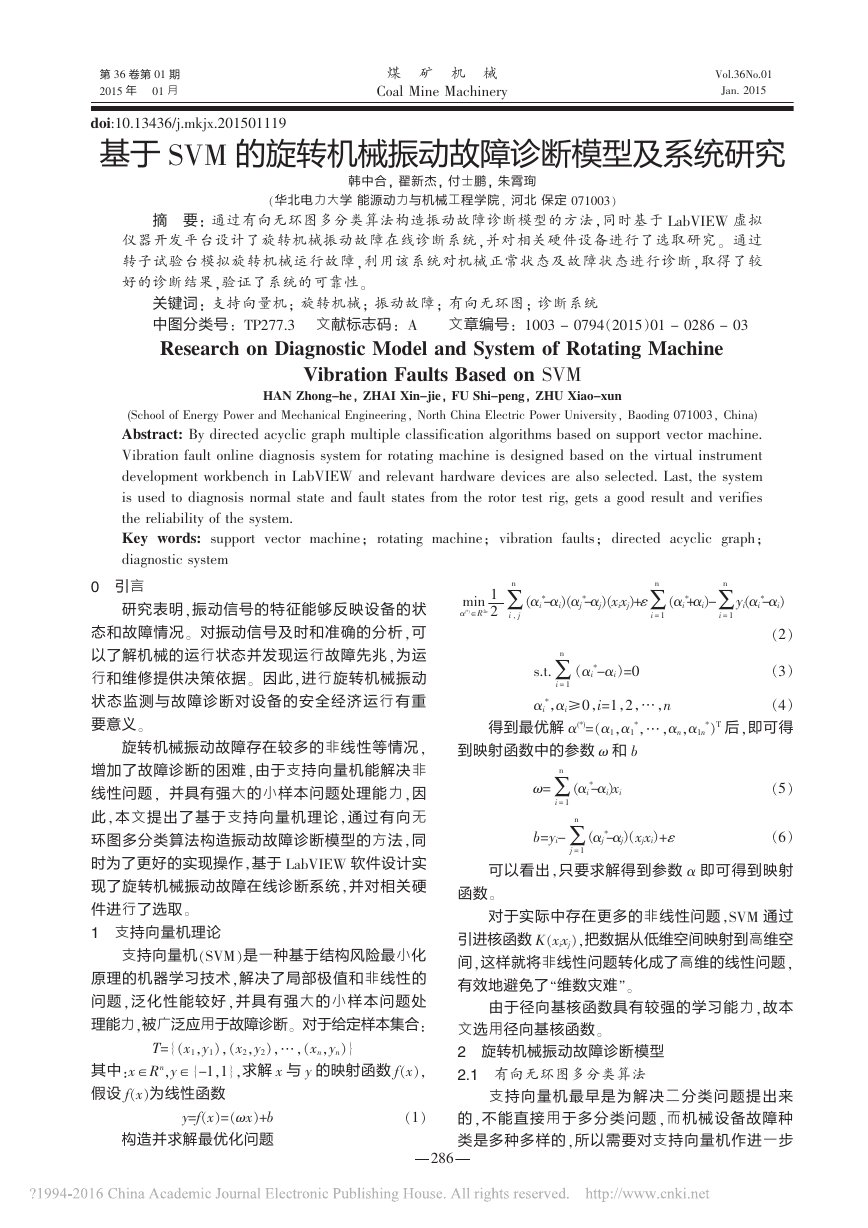

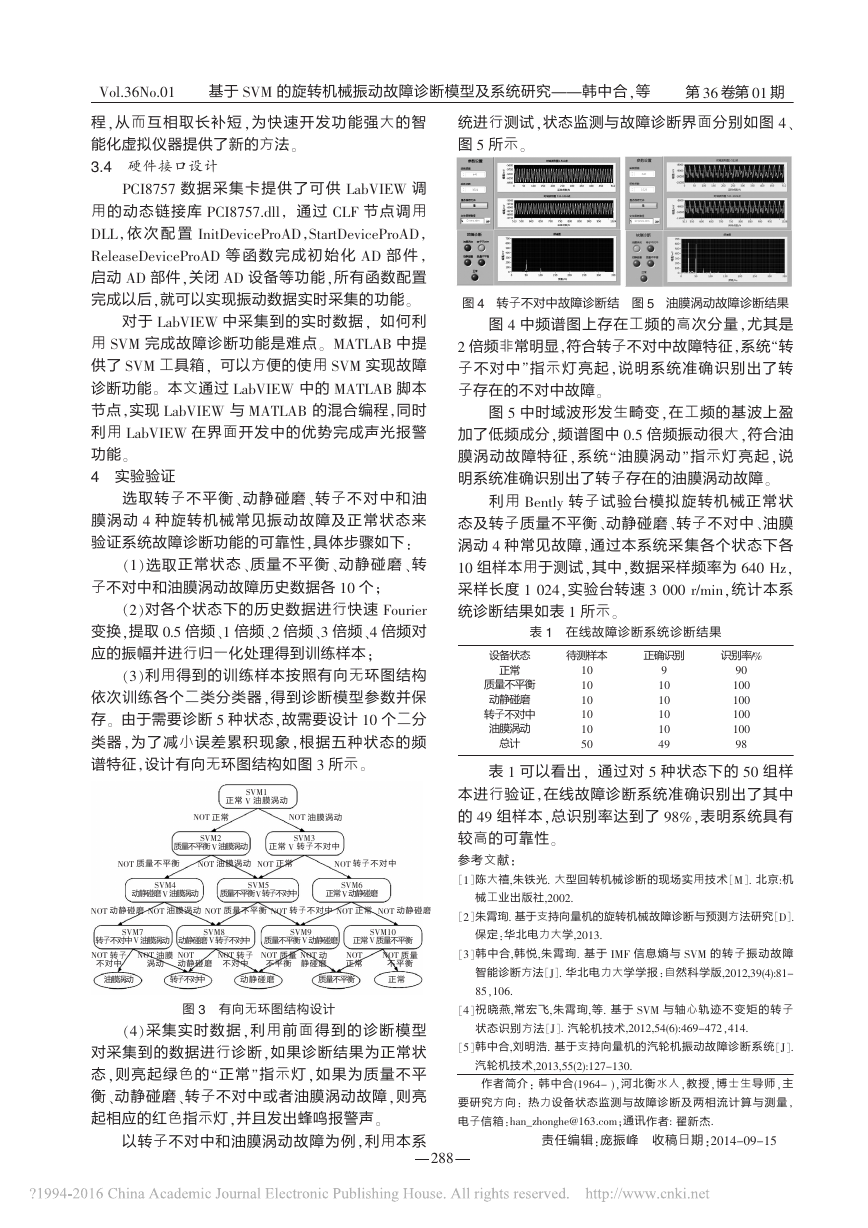

程,从而互相取长补短,为快速开发功能强大的智能化虚拟仪器提供了新的方法。3.4硬件接口设计PCI8757数据采集卡提供了可供LabVIEW调用的动态链接库PCI8757.dll,通过CLF节点调用DLL,依次配置InitDeviceProAD,StartDeviceProAD,ReleaseDeviceProAD等函数完成初始化AD部件,启动AD部件,关闭AD设备等功能,所有函数配置完成以后,就可以实现振动数据实时采集的功能。对于LabVIEW中采集到的实时数据,如何利用SVM完成故障诊断功能是难点。MATLAB中提供了SVM工具箱,可以方便的使用SVM实现故障诊断功能。本文通过LabVIEW中的MATLAB脚本节点,实现LabVIEW与MATLAB的混合编程,同时利用LabVIEW在界面开发中的优势完成声光报警功能。4实验验证选取转子不平衡、动静碰磨、转子不对中和油膜涡动4种旋转机械常见振动故障及正常状态来验证系统故障诊断功能的可靠性,具体步骤如下:(1)选取正常状态、质量不平衡、动静碰磨、转子不对中和油膜涡动故障历史数据各10个;(2)对各个状态下的历史数据进行快速Fourier变换,提取0.5倍频、1倍频、2倍频、3倍频、4倍频对应的振幅并进行归一化处理得到训练样本;(3)利用得到的训练样本按照有向无环图结构依次训练各个二类分类器,得到诊断模型参数并保存。由于需要诊断5种状态,故需要设计10个二分类器,为了减小误差累积现象,根据五种状态的频谱特征,设计有向无环图结构如图3所示。图3有向无环图结构设计(4)采集实时数据,利用前面得到的诊断模型对采集到的数据进行诊断,如果诊断结果为正常状态,则亮起绿色的“正常”指示灯,如果为质量不平衡、动静碰磨、转子不对中或者油膜涡动故障,则亮起相应的红色指示灯,并且发出蜂鸣报警声。以转子不对中和油膜涡动故障为例,利用本系统进行测试,状态监测与故障诊断界面分别如图4、图5所示。图4转子不对中故障诊断结图5油膜涡动故障诊断结果图4中频谱图上存在工频的高次分量,尤其是2倍频非常明显,符合转子不对中故障特征,系统“转子不对中”指示灯亮起,说明系统准确识别出了转子存在的不对中故障。图5中时域波形发生畸变,在工频的基波上盈加了低频成分,频谱图中0.5倍频振动很大,符合油膜涡动故障特征,系统“油膜涡动”指示灯亮起,说明系统准确识别出了转子存在的油膜涡动故障。利用Bently转子试验台模拟旋转机械正常状态及转子质量不平衡、动静碰磨、转子不对中、油膜涡动4种常见故障,通过本系统采集各个状态下各10组样本用于测试,其中,数据采样频率为640Hz,采样长度1024,实验台转速3000r/min,统计本系统诊断结果如表1所示。表1在线故障诊断系统诊断结果表1可以看出,通过对5种状态下的50组样本进行验证,在线故障诊断系统准确识别出了其中的49组样本,总识别率达到了98%,表明系统具有较高的可靠性。参考文献:[1]陈大禧,朱铁光.大型回转机械诊断的现场实用技术[M].北京:机械工业出版社,2002.[2]朱霄珣.基于支持向量机的旋转机械故障诊断与预测方法研究[D].保定:华北电力大学,2013.[3]韩中合,韩悦,朱霄珣.基于IMF信息熵与SVM的转子振动故障智能诊断方法[J].华北电力大学学报:自然科学版,2012,39(4):81-85,106.[4]祝晓燕,常宏飞,朱霄珣,等.基于SVM与轴心轨迹不变矩的转子状态识别方法[J].汽轮机技术,2012,54(6):469-472,414.[5]韩中合,刘明浩.基于支持向量机的汽轮机振动故障诊断系统[J].汽轮机技术,2013,55(2):127-130.作者简介:韩中合(1964-),河北衡水人,教授,博士生导师,主要研究方向:热力设备状态监测与故障诊断及两相流计算与测量,电子信箱:han_zhonghe@163.com;通讯作者:翟新杰.责任编辑:庞振峰收稿日期:2014-09-15设备状态正常质量不平衡动静碰磨转子不对中油膜涡动总计待测样本101010101050正确识别91010101049识别率/%9010010010010098第36卷第01期Vol.36No.01基于SVM的旋转机械振动故障诊断模型及系统研究———韩中合,等SVM1正常V油膜涡动NOT正常SVM2质量不平衡V油膜涡动NOT油膜涡动SVM3正常V转子不对中NOT油膜涡动NOT正常NOT质量不平衡NOT转子不对中NOT动静碰磨NOT油膜涡动NOT质量不平衡NOT转子不对中NOT动静碰磨NOT正常NOT转子不对中NOT油膜涡动NOT动静碰磨NOT转子不对中NOT质量不平衡NOT动静碰磨NOT正常NOT质量不平衡SVM4动静碰磨V油膜涡动SVM5质量不平衡V转子不对中SVM6正常V动静碰磨SVM7转子不对中V油膜涡动SVM8动静碰磨V转子不对中SVM9质量不平衡V动静碰磨SVM10正常V质量不平衡油膜涡动转子不对中动静碰磨质量不平衡正常288�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc