Blackcafe @ Apr 30,2008

本贴由 ouravr 网友 fsmcu 发布,本人拜读后整理上传,感谢 fsmcu 的无私奉献,原帖连接:

http://www.ouravr.com/bbs/bbs_content_all.jsp?bbs_sn=936512

对于温度控制系统参数的整定过程及方法,搜索了很多论坛,大家都只提到 PID 数学原型,

很少看到有实验过程及 Kp,Ki,Kd 参数的整定过程及方法,这 2 天闲着没事,来做个温度控

制实验,并将一些实验过程写上来,我也是正在摸索阶段,希望大家踊跃发言哟,各位有好

的建议尽管提出来,然后我来实验,将实验数据整理上来,希望对于以后想做温度控制的朋

友有所帮助

硬件:

1。用可控硅控制 200W 加热丝,对一铁块(重量 2 斤)加热,用 K 型热电偶采集温度,采用

MAX6675 做温度转换,可以到 0。25 度的精度,并且外围很简单,很容易与 CPU 对接,采

用 SPI 通信,读取当前的温度值

2。过零检测电路,将交流信号全波整流后得到的波形去控制 NPN 管,将信号整形后接到

CPU 外部中断脚,为系统提供基准时间,所以 CPU 中断的频率是 100HZ

实验目标:

在 100 度到 200 度内可对任意设定的温度恒温,精度先做到+/-1 度吧

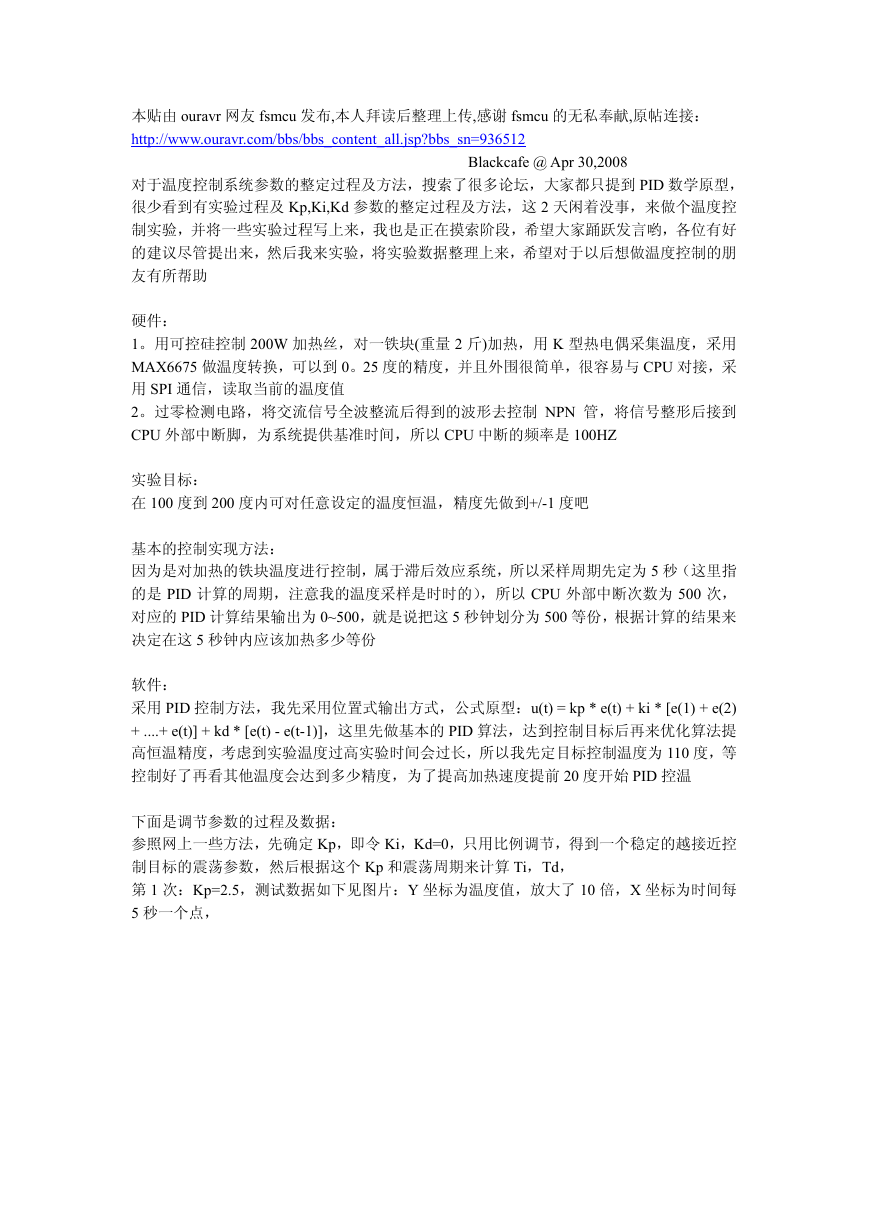

基本的控制实现方法:

因为是对加热的铁块温度进行控制,属于滞后效应系统,所以采样周期先定为 5 秒(这里指

的是 PID 计算的周期,注意我的温度采样是时时的),所以 CPU 外部中断次数为 500 次,

对应的 PID 计算结果输出为 0~500,就是说把这 5 秒钟划分为 500 等份,根据计算的结果来

决定在这 5 秒钟内应该加热多少等份

软件:

采用 PID 控制方法,我先采用位置式输出方式,公式原型:u(t) = kp * e(t) + ki * [e(1) + e(2)

+ ....+ e(t)] + kd * [e(t) - e(t-1)],这里先做基本的 PID 算法,达到控制目标后再来优化算法提

高恒温精度,考虑到实验温度过高实验时间会过长,所以我先定目标控制温度为 110 度,等

控制好了再看其他温度会达到多少精度,为了提高加热速度提前 20 度开始 PID 控温

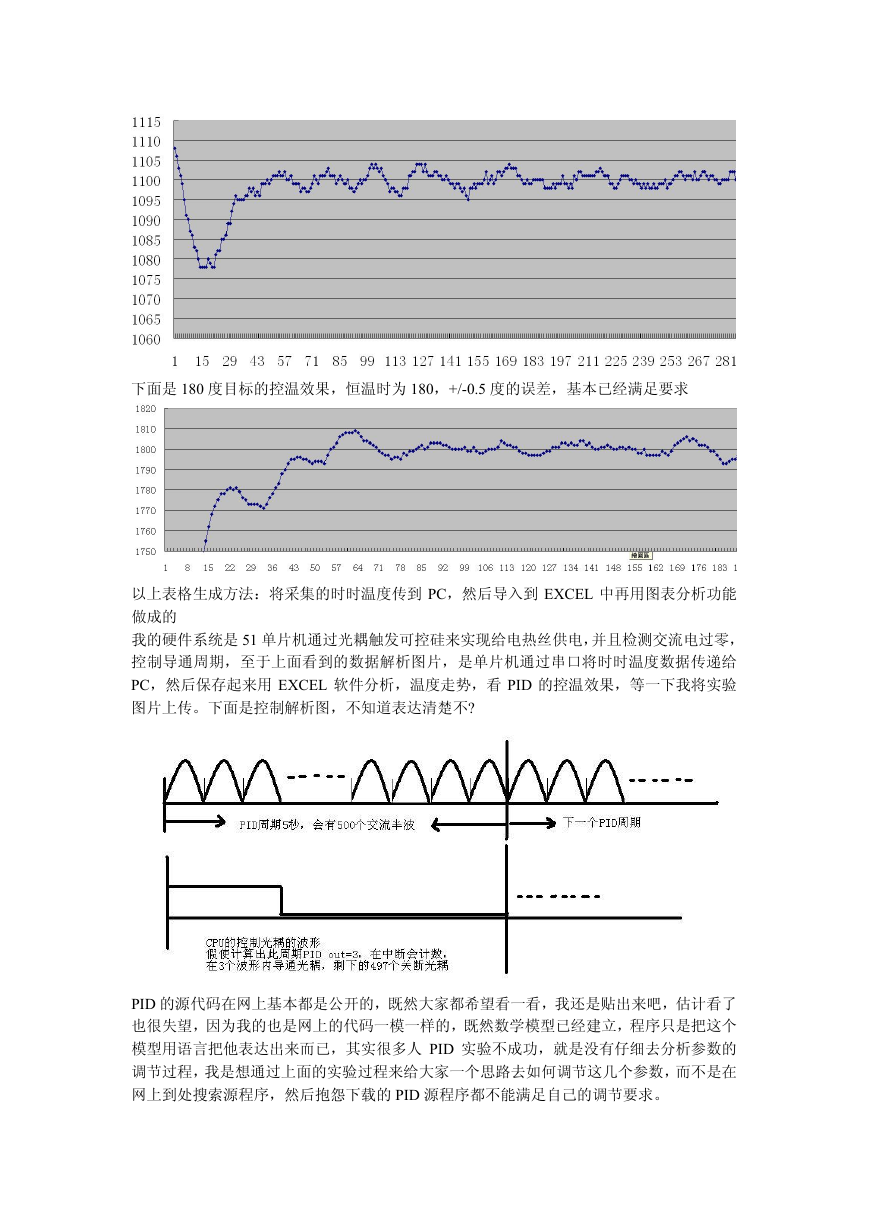

下面是调节参数的过程及数据:

参照网上一些方法,先确定 Kp,即令 Ki,Kd=0,只用比例调节,得到一个稳定的越接近控

制目标的震荡参数,然后根据这个 Kp 和震荡周期来计算 Ti,Td,

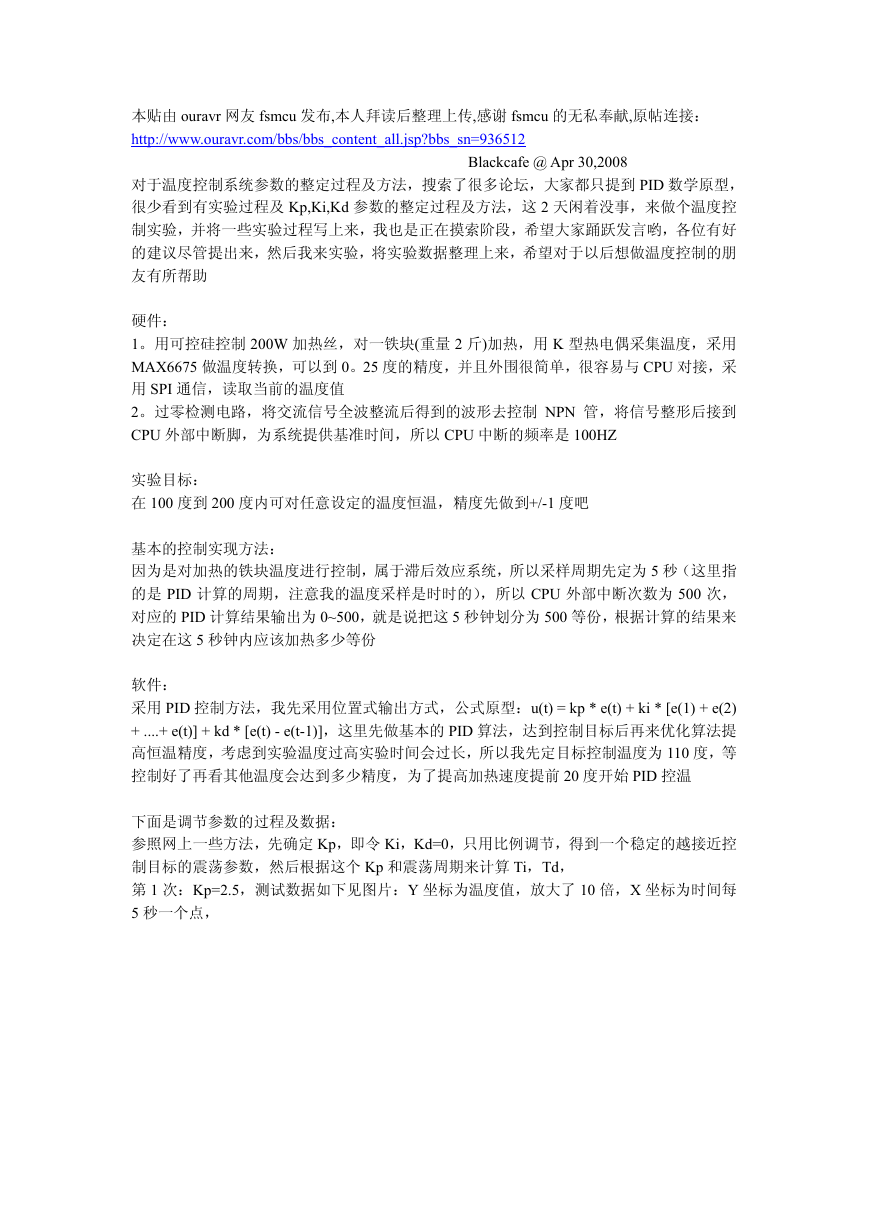

第 1 次:Kp=2.5,测试数据如下见图片:Y 坐标为温度值,放大了 10 倍,X 坐标为时间每

5 秒一个点,

�

第 2 次:Kp=5

第 3 次:Kp=8。5,这次的测试时间比较长,因为比较接近稳定震荡了,图片如下:

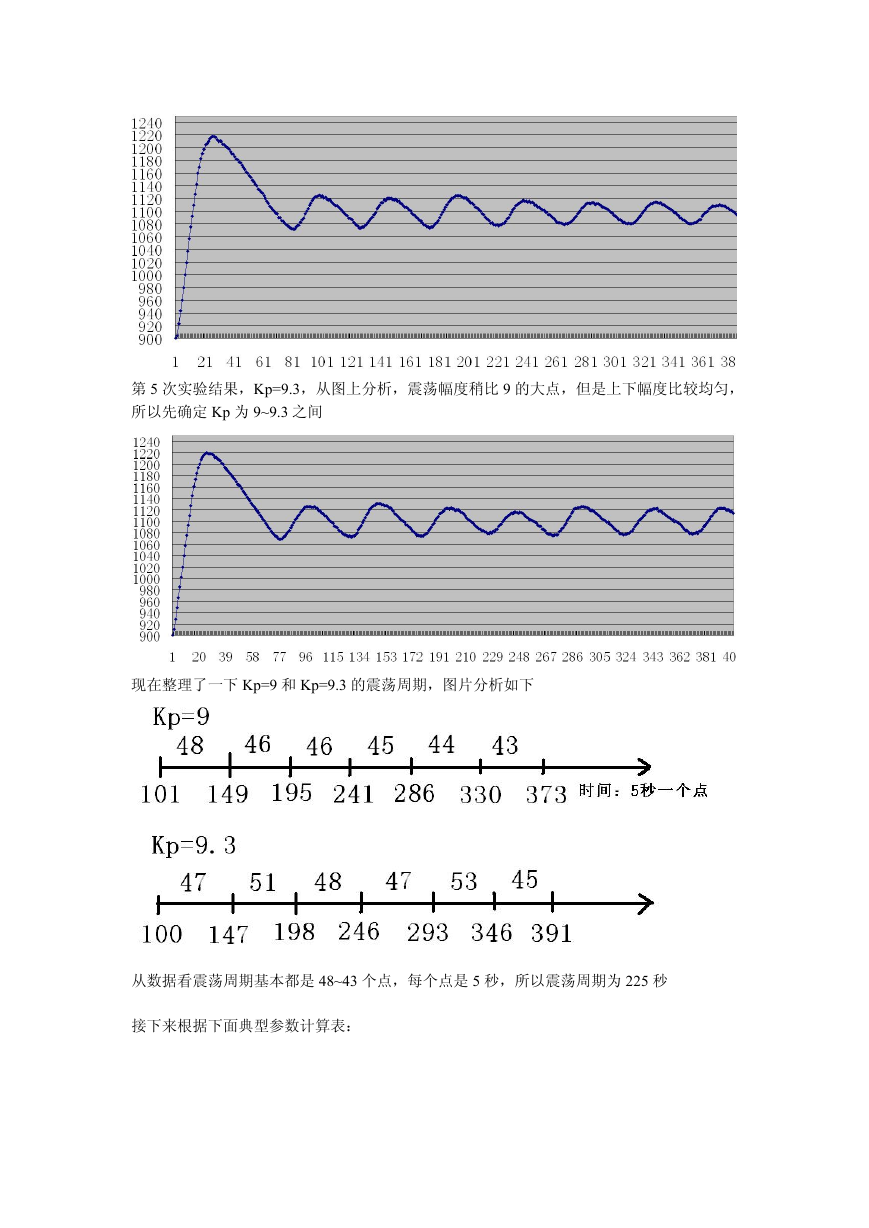

第 4 次:Kp=9,从图片已经基本稳定,下次再测试一下 9.3 这个值

�

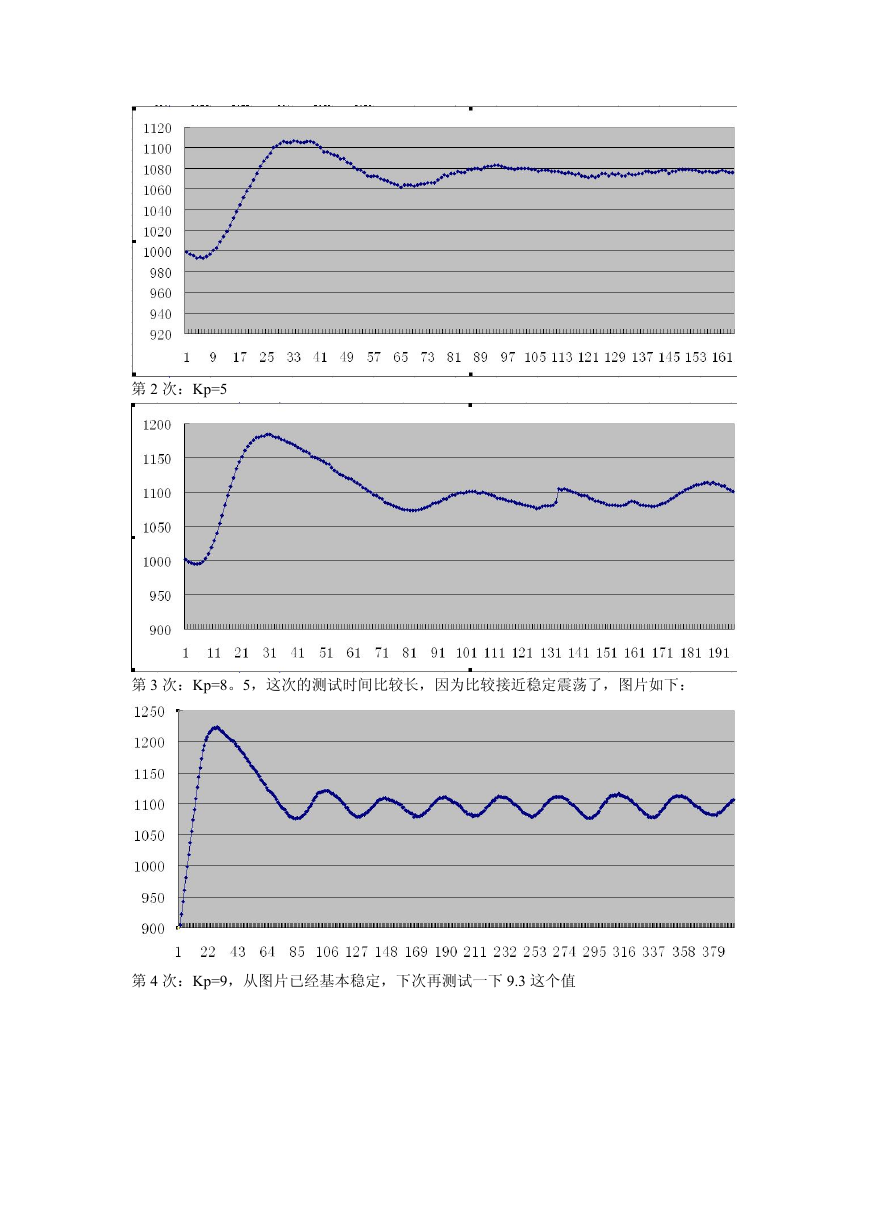

第 5 次实验结果,Kp=9.3,从图上分析,震荡幅度稍比 9 的大点,但是上下幅度比较均匀,

所以先确定 Kp 为 9~9.3 之间

现在整理了一下 Kp=9 和 Kp=9.3 的震荡周期,图片分析如下

从数据看震荡周期基本都是 48~43 个点,每个点是 5 秒,所以震荡周期为 225 秒

接下来根据下面典型参数计算表:

�

Ziegler-Nichols 参数

控制器 Kp Ti Td

P 0.50*Kc / /

PD 0.65*Kc / 0.12*Pc

PI 0.45*Kc 0.85*Pc /

PID 0.65*Kc 0.5*Pc 0.12*Pc

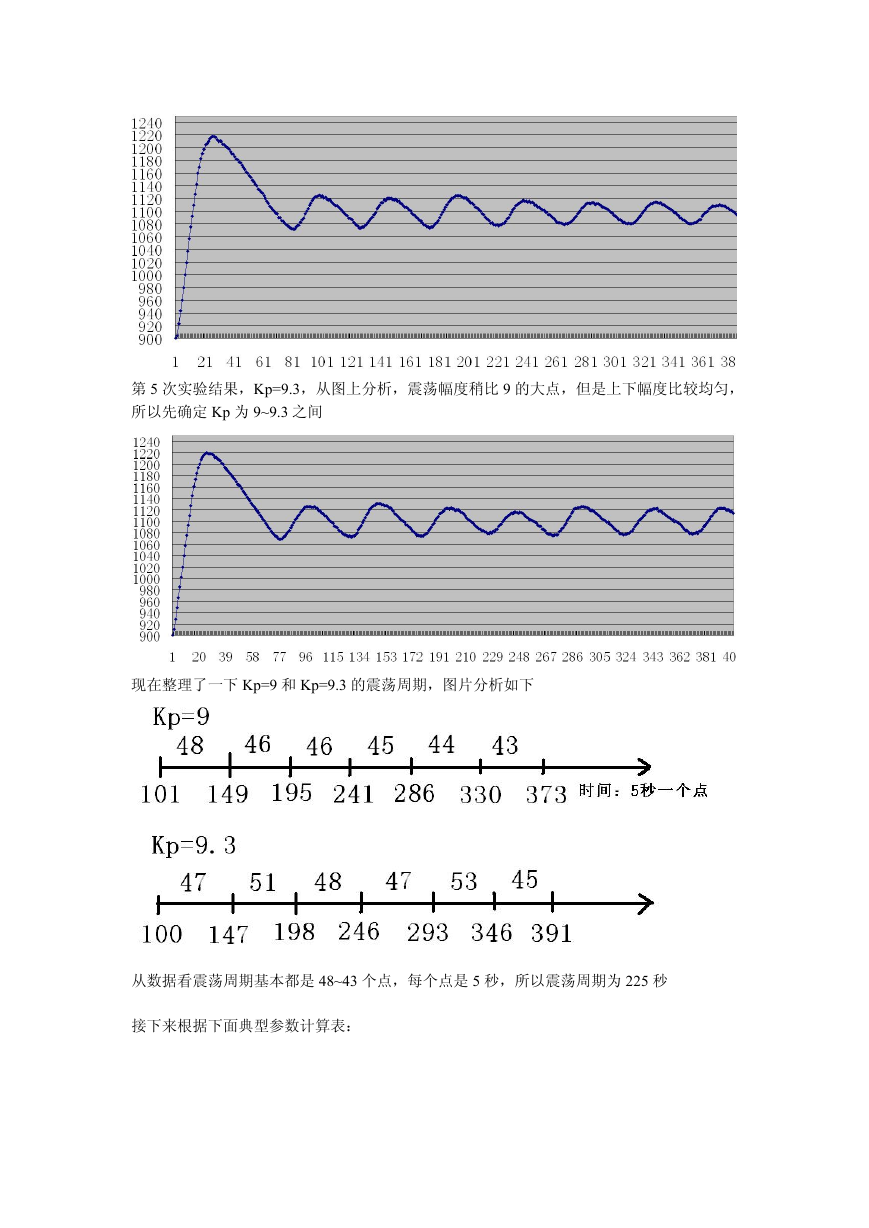

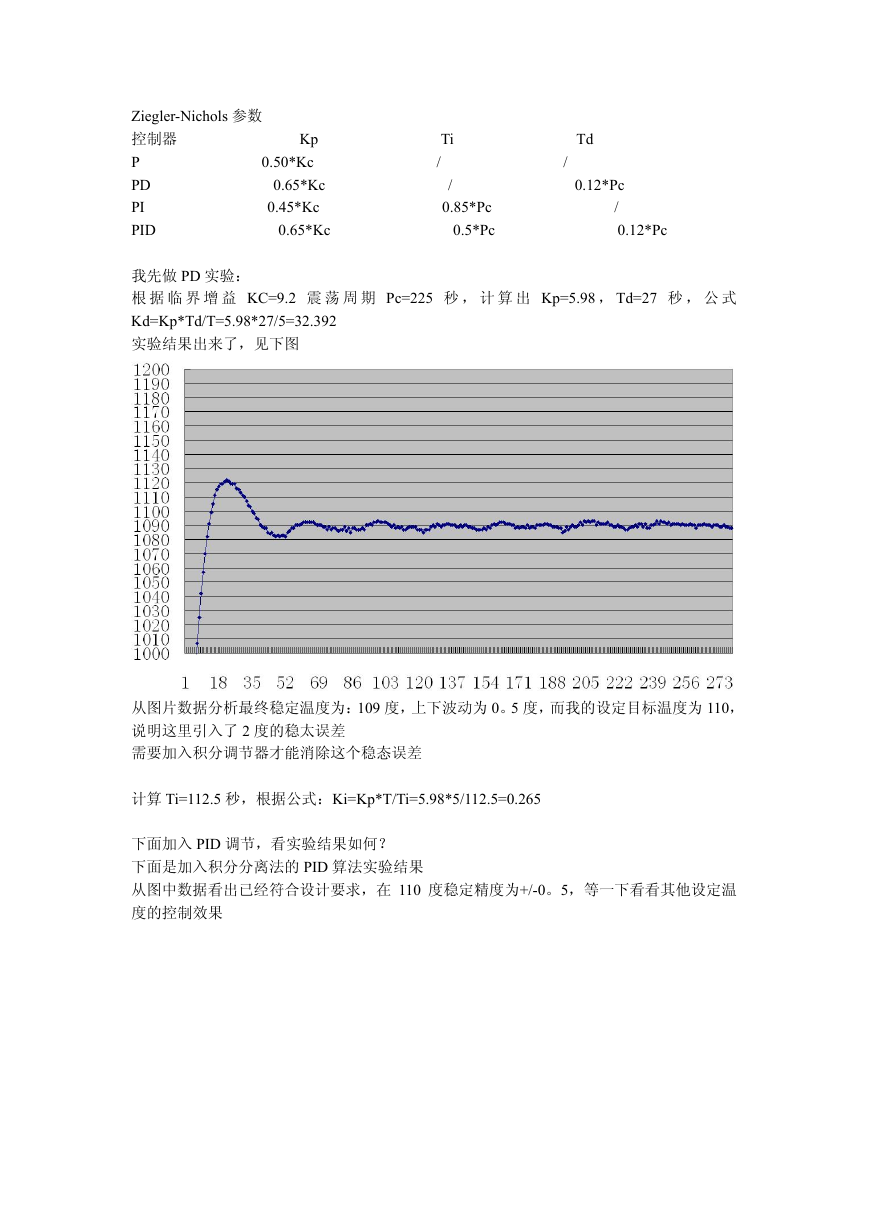

我先做 PD 实验:

根 据 临 界 增 益 KC=9.2 震 荡 周 期 Pc=225 秒 , 计 算 出 Kp=5.98 , Td=27 秒 , 公 式

Kd=Kp*Td/T=5.98*27/5=32.392

实验结果出来了,见下图

从图片数据分析最终稳定温度为:109 度,上下波动为 0。5 度,而我的设定目标温度为 110,

说明这里引入了 2 度的稳太误差

需要加入积分调节器才能消除这个稳态误差

计算 Ti=112.5 秒,根据公式:Ki=Kp*T/Ti=5.98*5/112.5=0.265

下面加入 PID 调节,看实验结果如何?

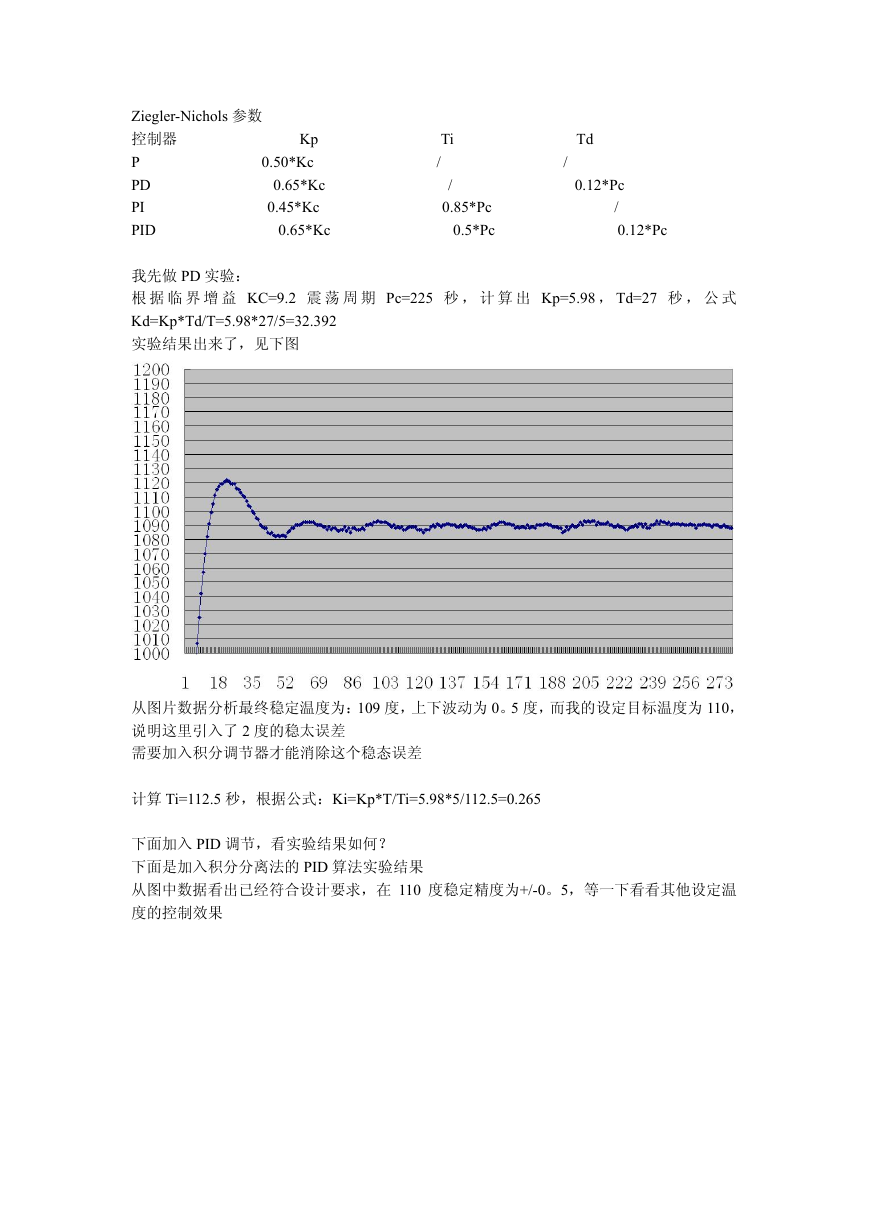

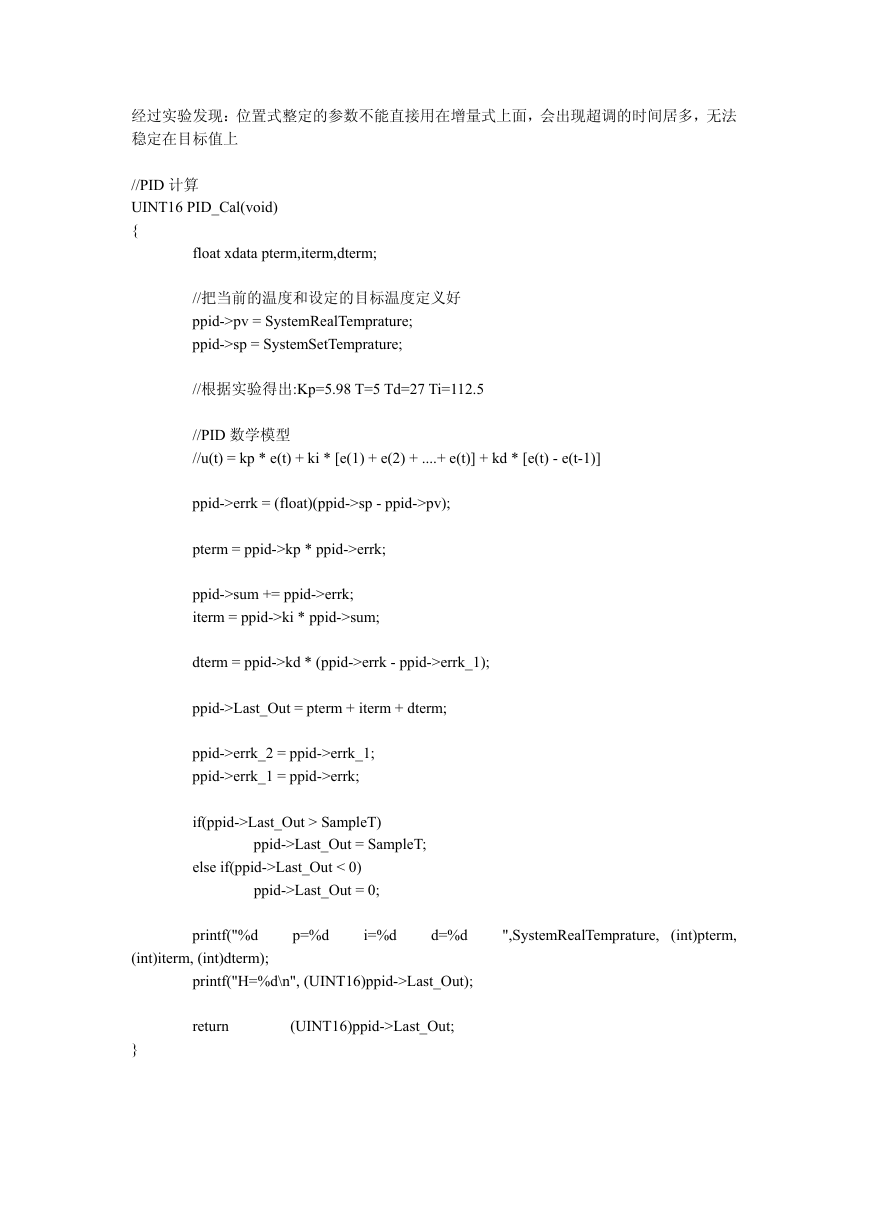

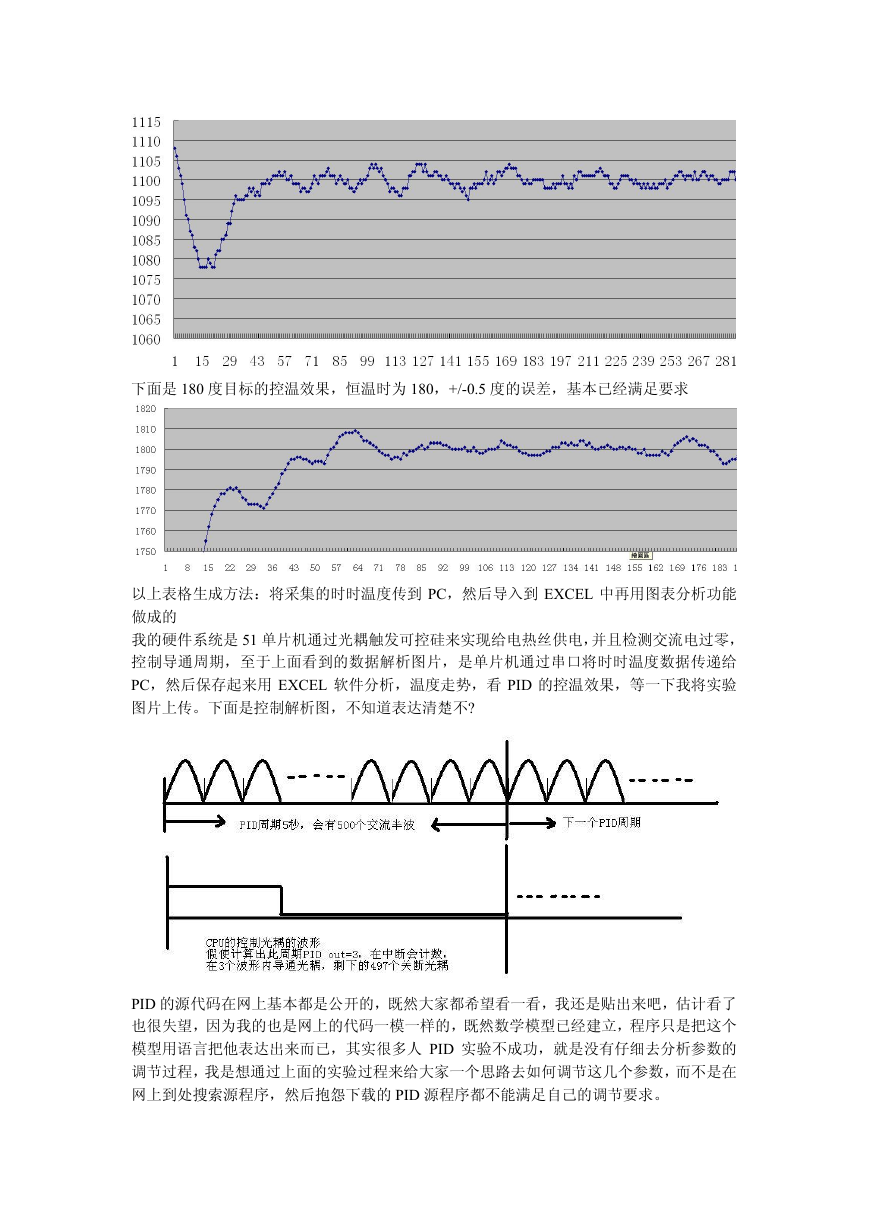

下面是加入积分分离法的 PID 算法实验结果

从图中数据看出已经符合设计要求,在 110 度稳定精度为+/-0。5,等一下看看其他设定温

度的控制效果

�

下面是 180 度目标的控温效果,恒温时为 180,+/-0.5 度的误差,基本已经满足要求

以上表格生成方法:将采集的时时温度传到 PC,然后导入到 EXCEL 中再用图表分析功能

做成的

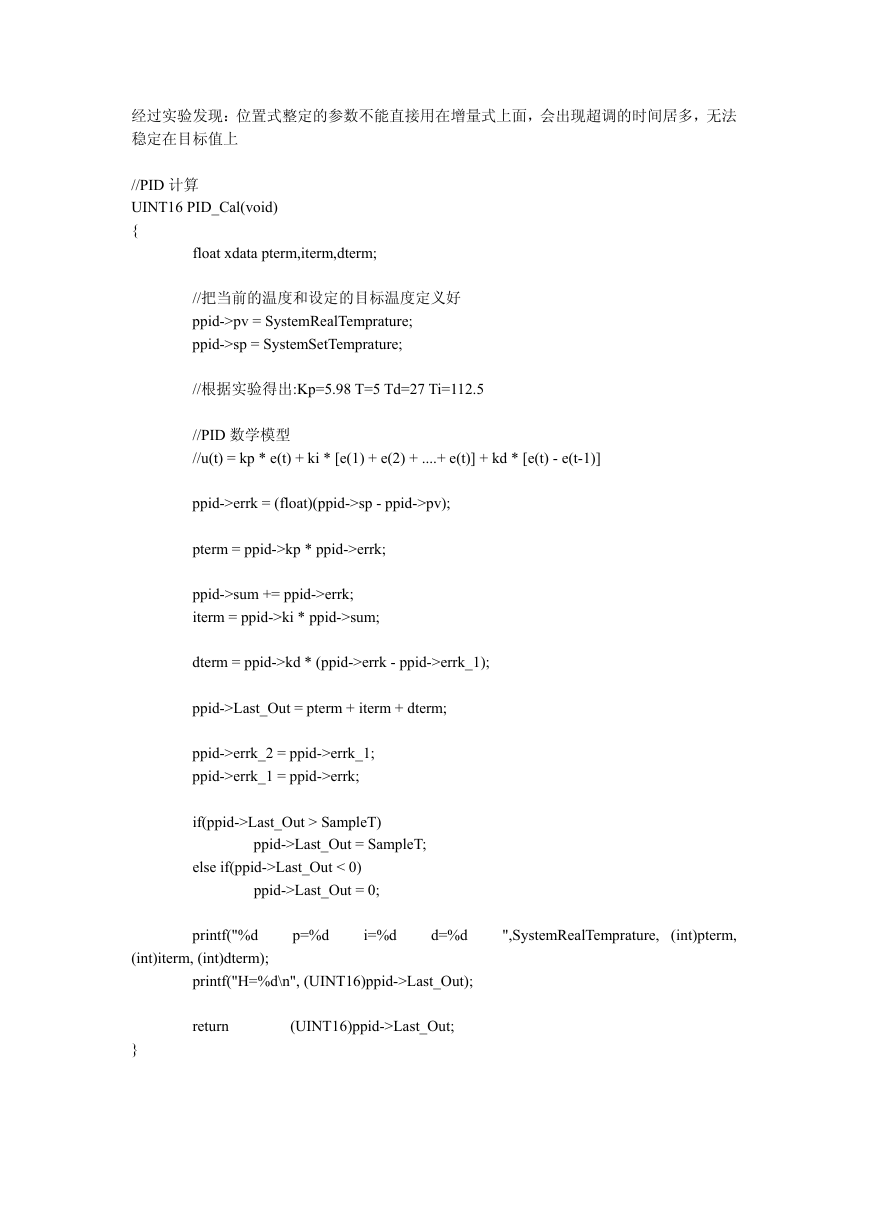

我的硬件系统是 51 单片机通过光耦触发可控硅来实现给电热丝供电,并且检测交流电过零,

控制导通周期,至于上面看到的数据解析图片,是单片机通过串口将时时温度数据传递给

PC,然后保存起来用 EXCEL 软件分析,温度走势,看 PID 的控温效果,等一下我将实验

图片上传。下面是控制解析图,不知道表达清楚不?

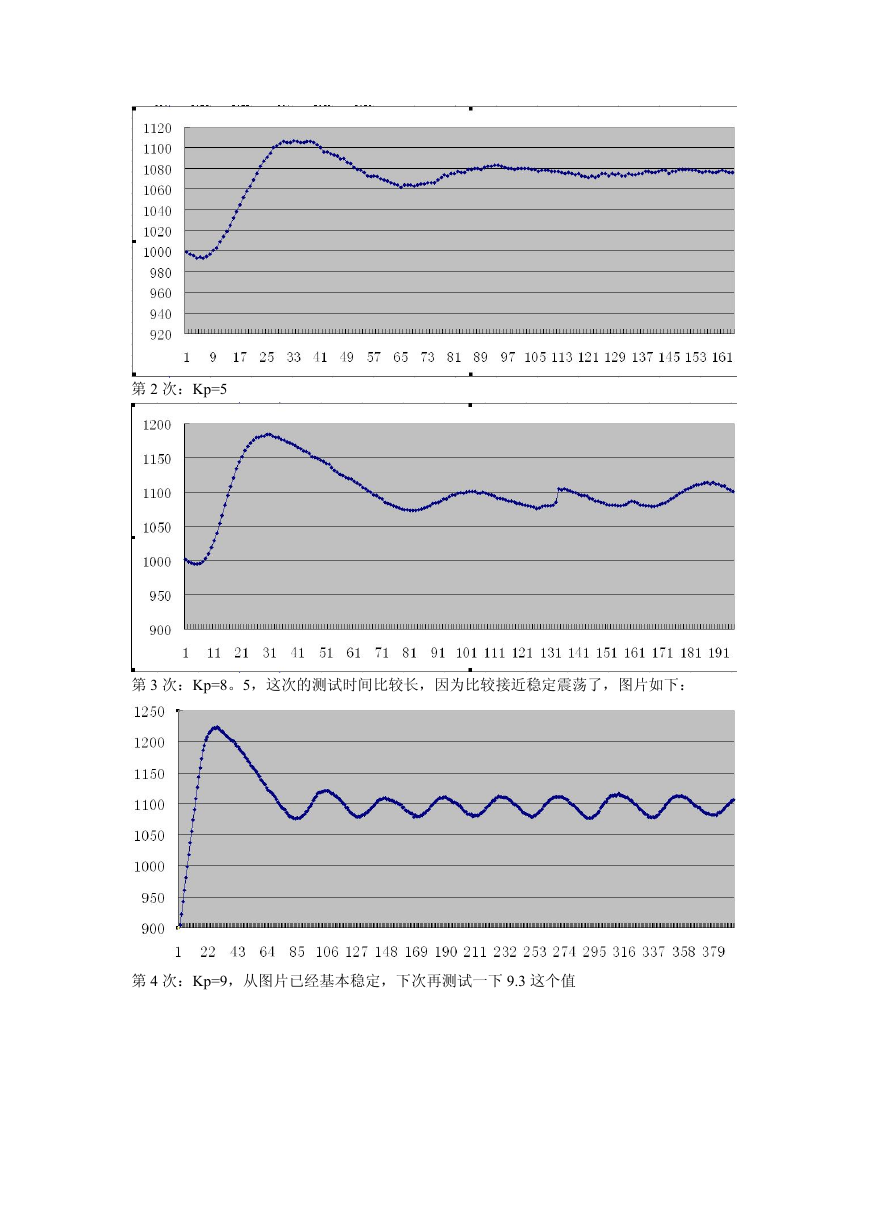

PID 的源代码在网上基本都是公开的,既然大家都希望看一看,我还是贴出来吧,估计看了

也很失望,因为我的也是网上的代码一模一样的,既然数学模型已经建立,程序只是把这个

模型用语言把他表达出来而已,其实很多人 PID 实验不成功,就是没有仔细去分析参数的

调节过程,我是想通过上面的实验过程来给大家一个思路去如何调节这几个参数,而不是在

网上到处搜索源程序,然后抱怨下载的 PID 源程序都不能满足自己的调节要求。

�

经过实验发现:位置式整定的参数不能直接用在增量式上面,会出现超调的时间居多,无法

稳定在目标值上

//PID 计算

UINT16 PID_Cal(void)

{

float xdata pterm,iterm,dterm;

//把当前的温度和设定的目标温度定义好

ppid->pv = SystemRealTemprature;

ppid->sp = SystemSetTemprature;

//根据实验得出:Kp=5.98 T=5 Td=27 Ti=112.5

//PID 数学模型

//u(t) = kp * e(t) + ki * [e(1) + e(2) + ....+ e(t)] + kd * [e(t) - e(t-1)]

ppid->errk = (float)(ppid->sp - ppid->pv);

pterm = ppid->kp * ppid->errk;

ppid->sum += ppid->errk;

iterm = ppid->ki * ppid->sum;

dterm = ppid->kd * (ppid->errk - ppid->errk_1);

ppid->Last_Out = pterm + iterm + dterm;

ppid->errk_2 = ppid->errk_1;

ppid->errk_1 = ppid->errk;

if(ppid->Last_Out > SampleT)

ppid->Last_Out = SampleT;

else if(ppid->Last_Out < 0)

ppid->Last_Out = 0;

printf("%d p=%d i=%d d=%d ",SystemRealTemprature, (int)pterm,

(int)iterm, (int)dterm);

printf("H=%d\n", (UINT16)ppid->Last_Out);

return (UINT16)ppid->Last_Out;

}

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc