XFP MSA(10Gb 小形状因数可插拔多源协议)组织定义了用于数据通信和电信的 10Gbps 串

行收发器,该组织由数据通信行业和电信行业中处于领先地位的网络公司、系统公

司、光模块公司、半导体公司以及连接器公司组成(参考文献 1)。于 2001 年创办该组织

的成员公司有 BroADCom 公司、Brocade 公司、Emulex 公司、Finisar 公司、JDS Uniphase

公司、Maxim Integrated Products 公司、ONI Systems 公司、ICS 公司(住友电气的一家

公司)、Tyco Electronics 公司和 Velio 公司。目前,已经有 60 多家专门从事光学、集成

电路 (IC) 和系统实施的公司做为捐助者和采纳者加入了 XFP MSA。

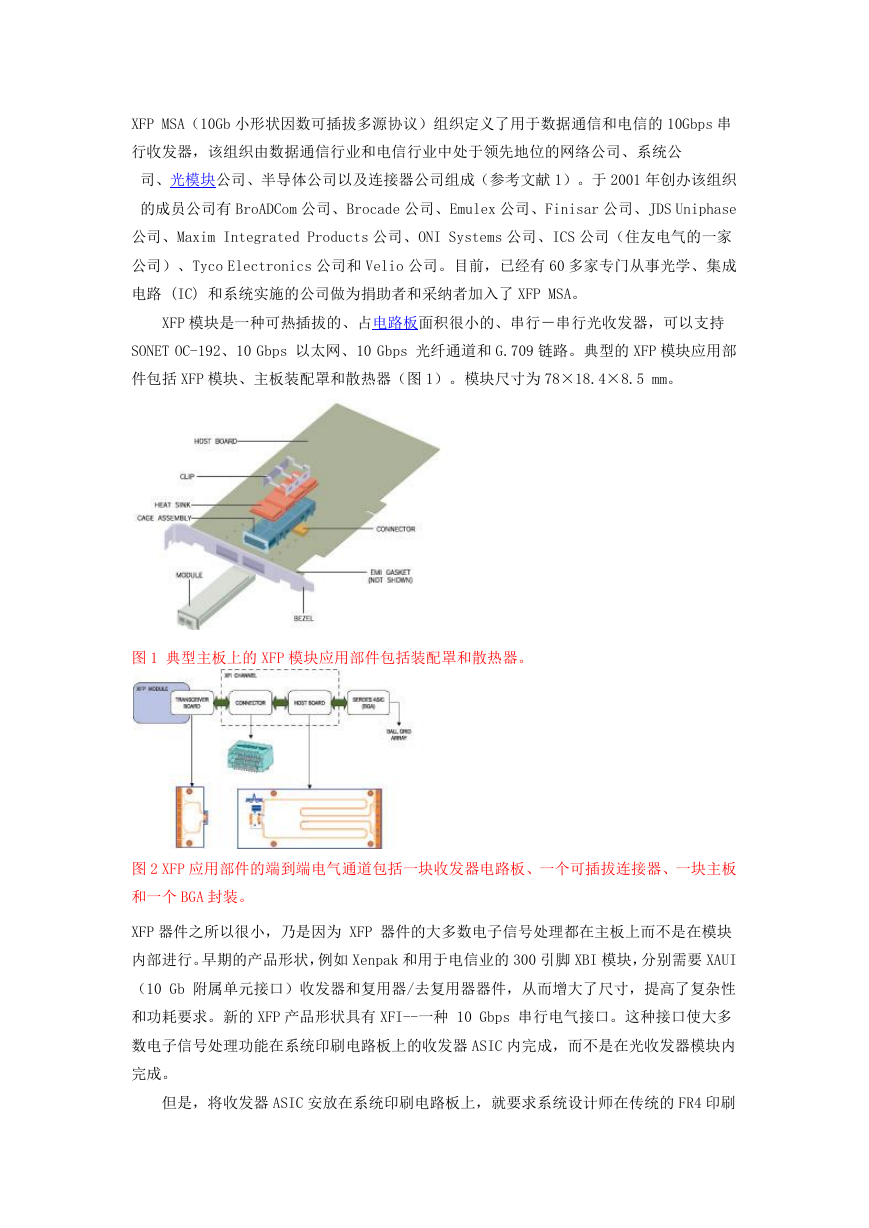

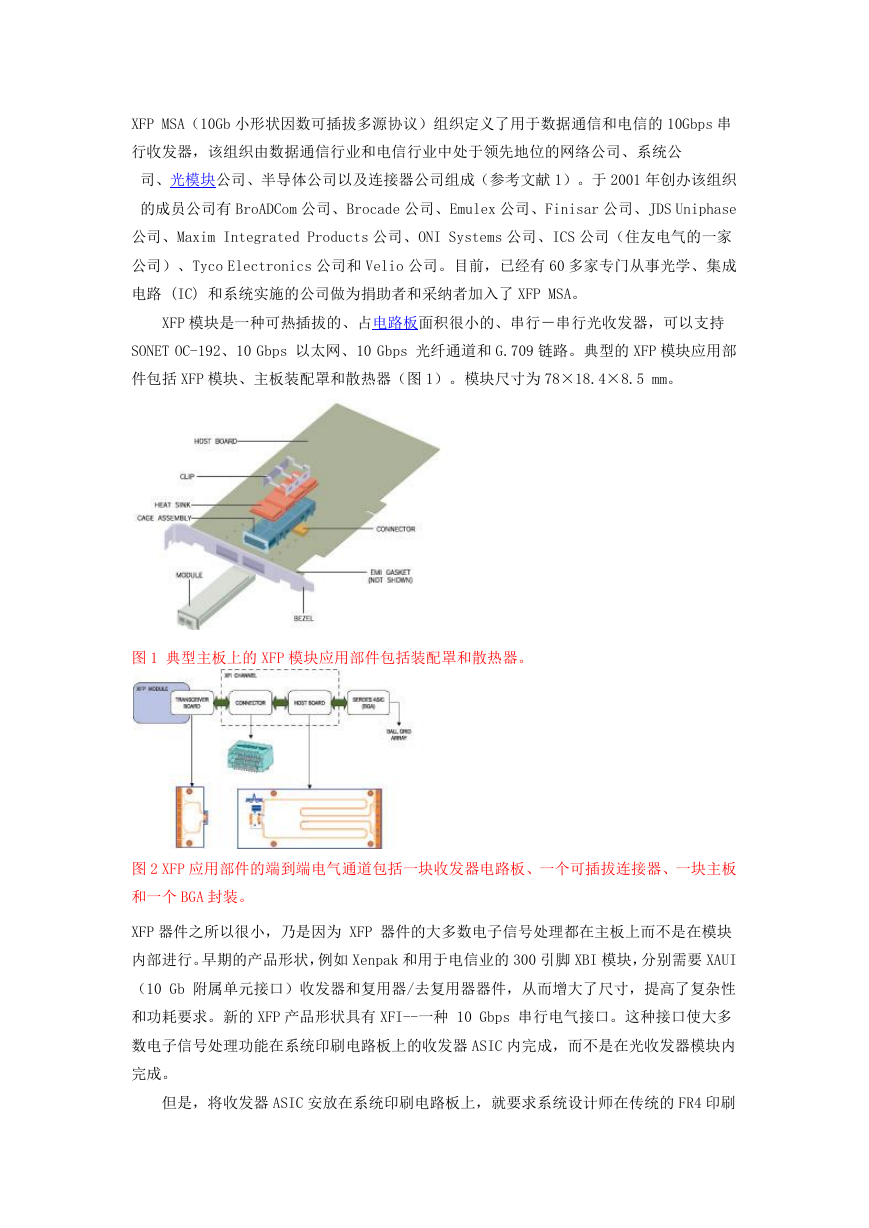

XFP 模块是一种可热插拔的、占电路板面积很小的、串行-串行光收发器,可以支持

SONET OC-192、10 Gbps 以太网、10 Gbps 光纤通道和 G.709 链路。典型的 XFP 模块应用部

件包括 XFP 模块、主板装配罩和散热器(图 1)。模块尺寸为 78×18.4×8.5 mm。

图 1 典型主板上的 XFP 模块应用部件包括装配罩和散热器。

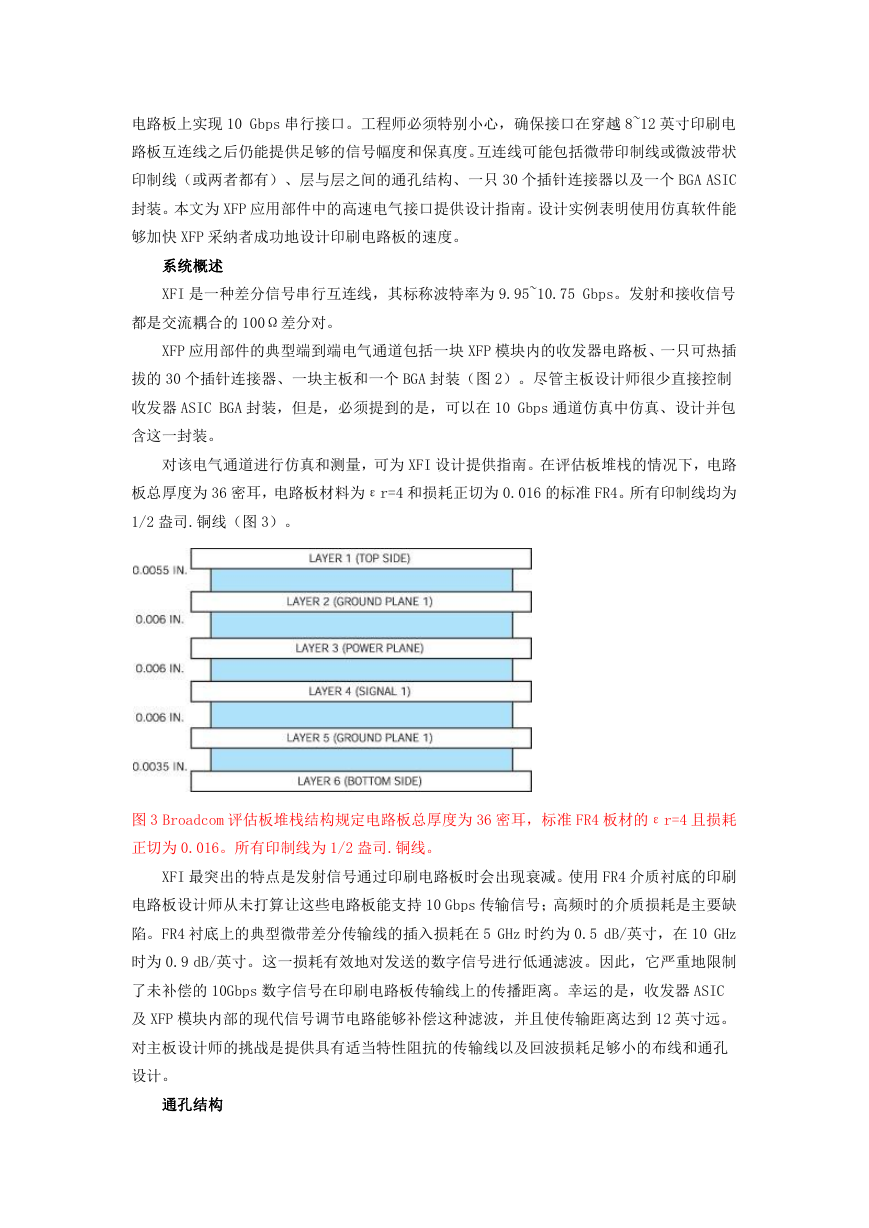

图 2 XFP 应用部件的端到端电气通道包括一块收发器电路板、一个可插拔连接器、一块主板

和一个 BGA 封装。

XFP 器件之所以很小,乃是因为 XFP 器件的大多数电子信号处理都在主板上而不是在模块

内部进行。早期的产品形状,例如 Xenpak 和用于电信业的 300 引脚 XBI 模块,分别需要 XAUI

(10 Gb 附属单元接口)收发器和复用器/去复用器器件,从而增大了尺寸,提高了复杂性

和功耗要求。新的 XFP 产品形状具有 XFI--一种 10 Gbps 串行电气接口。这种接口使大多

数电子信号处理功能在系统印刷电路板上的收发器 ASIC 内完成,而不是在光收发器模块内

完成。

但是,将收发器 ASIC 安放在系统印刷电路板上,就要求系统设计师在传统的 FR4 印刷

�

电路板上实现 10 Gbps 串行接口。工程师必须特别小心,确保接口在穿越 8~12 英寸印刷电

路板互连线之后仍能提供足够的信号幅度和保真度。互连线可能包括微带印制线或微波带状

印制线(或两者都有)、层与层之间的通孔结构、一只 30 个插针连接器以及一个 BGA ASIC

封装。本文为 XFP 应用部件中的高速电气接口提供设计指南。设计实例表明使用仿真软件能

够加快 XFP 采纳者成功地设计印刷电路板的速度。

系统概述

XFI 是一种差分信号串行互连线,其标称波特率为 9.95~10.75 Gbps。发射和接收信号

都是交流耦合的 100Ω差分对。

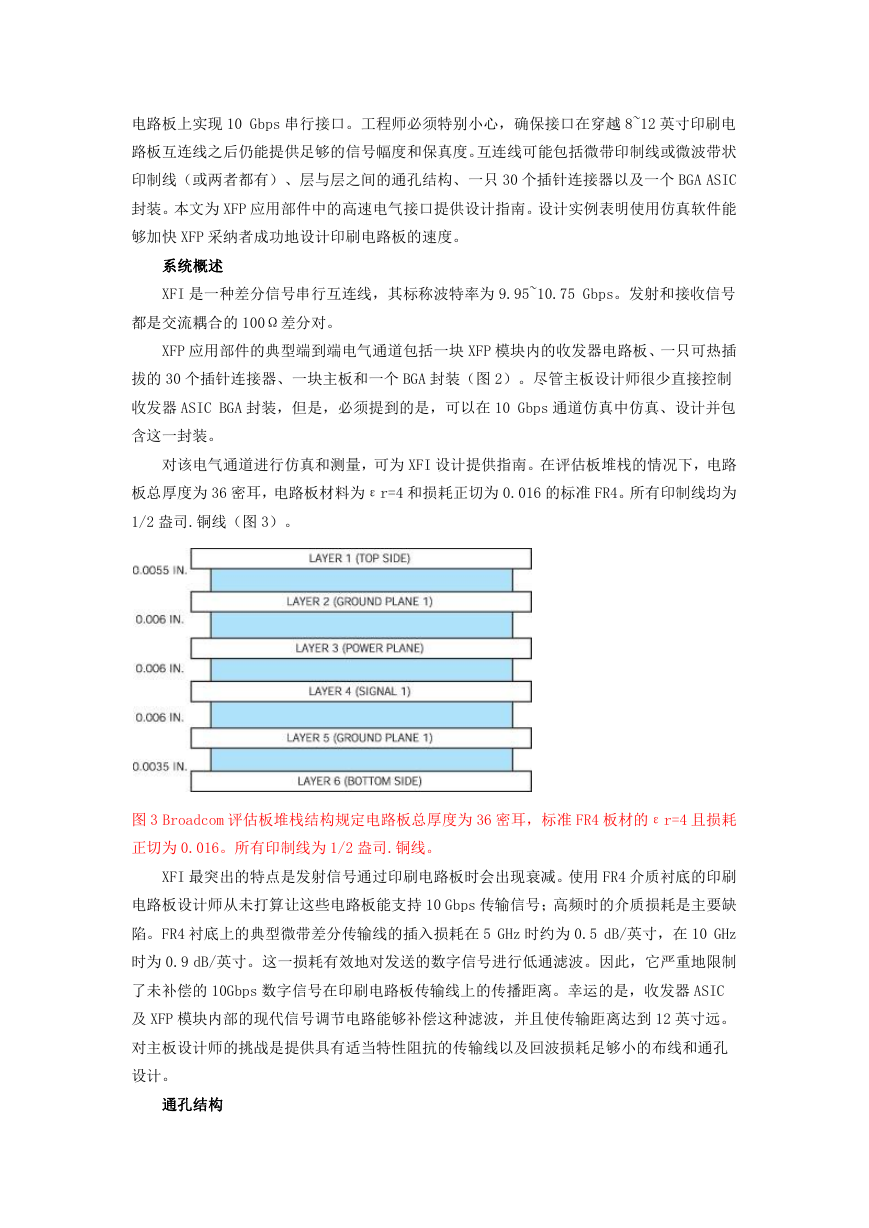

XFP 应用部件的典型端到端电气通道包括一块 XFP 模块内的收发器电路板、一只可热插

拔的 30 个插针连接器、一块主板和一个 BGA 封装(图 2)。尽管主板设计师很少直接控制

收发器 ASIC BGA 封装,但是,必须提到的是,可以在 10 Gbps 通道仿真中仿真、设计并包

含这一封装。

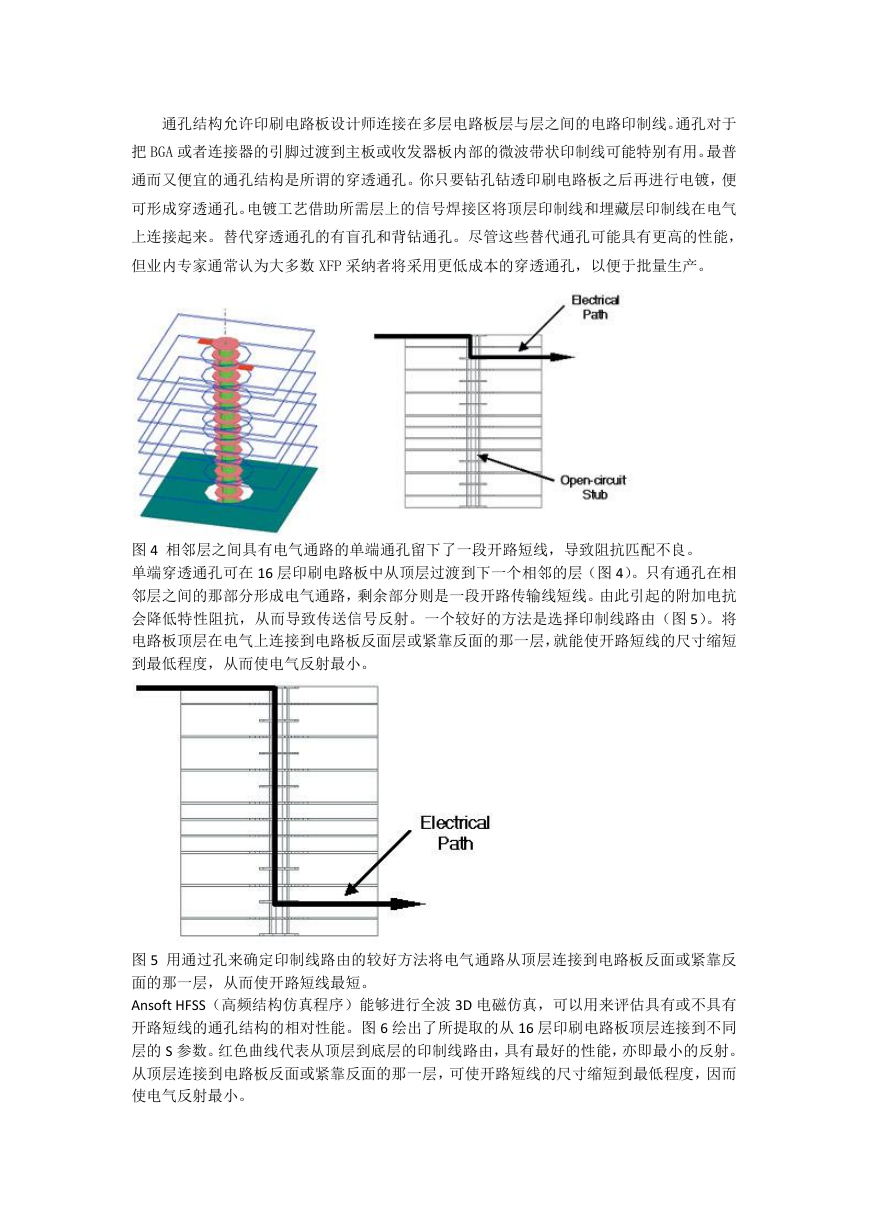

对该电气通道进行仿真和测量,可为 XFI 设计提供指南。在评估板堆栈的情况下,电路

板总厚度为 36 密耳,电路板材料为εr=4 和损耗正切为 0.016 的标准 FR4。所有印制线均为

1/2 盎司.铜线(图 3)。

图 3 Broadcom 评估板堆栈结构规定电路板总厚度为 36 密耳,标准 FR4 板材的εr=4 且损耗

正切为 0.016。所有印制线为 1/2 盎司.铜线。

XFI 最突出的特点是发射信号通过印刷电路板时会出现衰减。使用 FR4 介质衬底的印刷

电路板设计师从未打算让这些电路板能支持 10 Gbps 传输信号;高频时的介质损耗是主要缺

陷。FR4 衬底上的典型微带差分传输线的插入损耗在 5 GHz 时约为 0.5 dB/英寸,在 10 GHz

时为 0.9 dB/英寸。这一损耗有效地对发送的数字信号进行低通滤波。因此,它严重地限制

了未补偿的 10Gbps 数字信号在印刷电路板传输线上的传播距离。幸运的是,收发器 ASIC

及 XFP 模块内部的现代信号调节电路能够补偿这种滤波,并且使传输距离达到 12 英寸远。

对主板设计师的挑战是提供具有适当特性阻抗的传输线以及回波损耗足够小的布线和通孔

设计。

通孔结构

�

通孔结构允许印刷电路板设计师连接在多层电路板层与层之间的电路印制线。通孔对于

把 BGA 或者连接器的引脚过渡到主板或收发器板内部的微波带状印制线可能特别有用。最普

通而又便宜的通孔结构是所谓的穿透通孔。你只要钻孔钻透印刷电路板之后再进行电镀,便

可形成穿透通孔。电镀工艺借助所需层上的信号焊接区将顶层印制线和埋藏层印制线在电气

上连接起来。替代穿透通孔的有盲孔和背钻通孔。尽管这些替代通孔可能具有更高的性能,

但业内专家通常认为大多数 XFP 采纳者将采用更低成本的穿透通孔,以便于批量生产。

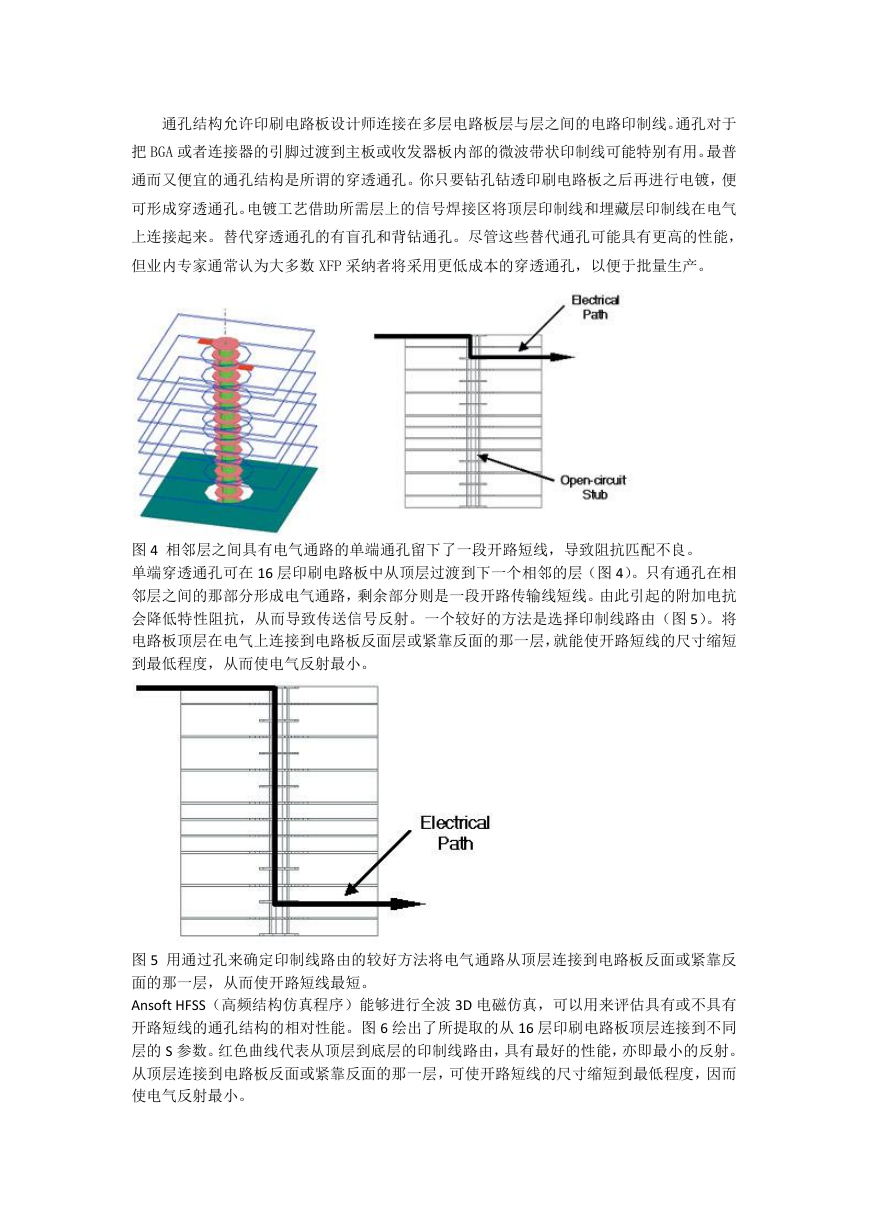

图 4 相邻层之间具有电气通路的单端通孔留下了一段开路短线,导致阻抗匹配不良。

单端穿透通孔可在 16 层印刷电路板中从顶层过渡到下一个相邻的层(图 4)。只有通孔在相

邻层之间的那部分形成电气通路,剩余部分则是一段开路传输线短线。由此引起的附加电抗

会降低特性阻抗,从而导致传送信号反射。一个较好的方法是选择印制线路由(图 5)。将

电路板顶层在电气上连接到电路板反面层或紧靠反面的那一层,就能使开路短线的尺寸缩短

到最低程度,从而使电气反射最小。

图 5 用通过孔来确定印制线路由的较好方法将电气通路从顶层连接到电路板反面或紧靠反

面的那一层,从而使开路短线最短。

Ansoft HFSS(高频结构仿真程序)能够进行全波 3D 电磁仿真,可以用来评估具有或不具有

开路短线的通孔结构的相对性能。图 6 绘出了所提取的从 16 层印刷电路板顶层连接到不同

层的 S 参数。红色曲线代表从顶层到底层的印制线路由,具有最好的性能,亦即最小的反射。

从顶层连接到电路板反面或紧靠反面的那一层,可使开路短线的尺寸缩短到最低程度,因而

使电气反射最小。

�

图 6 在 16 层印刷电路板从顶层到不同层的仿真回波损耗 S11 中,红色曲线代表从顶层到底

层的

印制路由,具有最好的性能,亦即最小的反射。

因为 XFI 是传送差分信号的,所以通孔成对出现。这些差分通孔将信号从顶层微带印

制线传送到埋层微波带状印制线。差分通孔的几何结构具有一对在 100 密耳厚的多层印刷电

路板上穿越若干电源平面和接地平面的通孔结构(图 7)。关键尺寸是通孔直径(钻孔大小)、

焊接区直径、焊接区与接地/电源平面切断处之间的间隙以及通孔间距。全波 3D 电磁仿真可

以确定使反射最小并提供最佳信号保真度的尺寸。可调参数是通孔的间距和间隙。

图 7 差分通孔几何结构示出了一对在厚度为 100 密耳多层印刷电路板上穿过电源平面和接

地平面的过孔结构。关键尺寸是通孔直径(钻孔大小)、焊接区直径、焊接区与接地/电源平

面切断处之间的间隙以及通孔间距。

表 1 厚度为 100 密耳和 62 密耳两种印刷电路板的优化差分通孔几何尺寸。

对通孔间距及间隙进行的参数研究表明,100 密耳和 62 密耳厚的电路板采用表 1 所列

的尺寸,可以获得最佳的性能(图 8)。有趣的是,这两种电路板的深度尺寸是相同的。把

通孔结构看做沿垂直于印刷电路板平面方向传播的传输线时,显然该传输线应该具有与其长

度(电路板厚度)无关的等截面。

�

图 8 对通孔间距及间隙进行的参数研究表明,100 密耳厚的电路板(a)和 62 密耳厚的电路

板(b)采用表 1 所列的尺寸,可以获得最佳性能。

采用 GSSG(接地-信号-信号-接地)几何结构可以改善传统的差分通孔性能。GSSG 差分

通孔由四个单端通孔组成(图 9)。两个内通孔是差分信号线,两个外通孔则是接地回路线。

尽管差分信号传送方式一般为所有返回通路电流作好了安排,但 GSSG 几何结构可以通过具

有良好控制的返回电流通路来支持共模信号。任何耦合的或产生的共模信号都通过通孔传播

(而不是被散射),然后沿传输线到达接收器,即其终结之处。

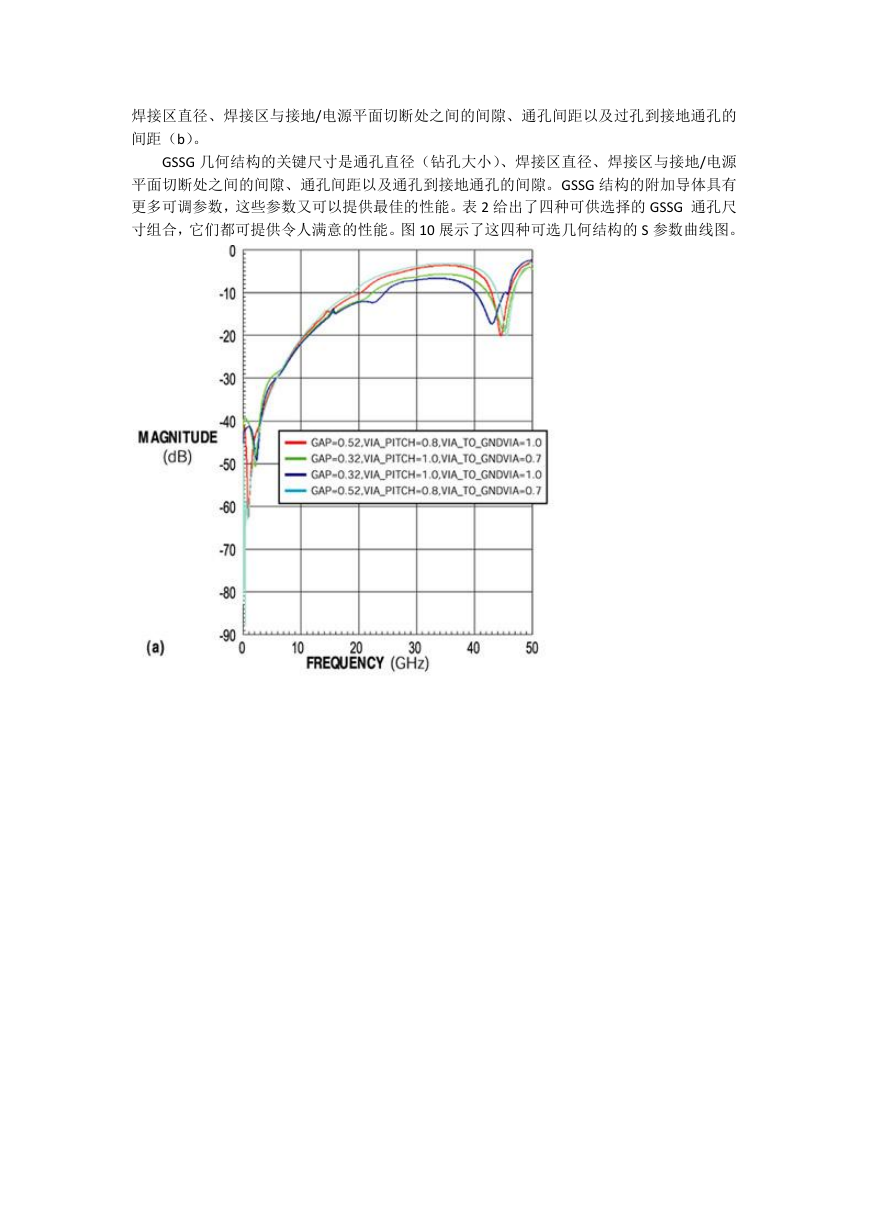

图 9 在 GSSG(接地-信号-信号-接地)几何结构(a)中,关键尺寸是通孔直径(钻孔大小)、

�

焊接区直径、焊接区与接地/电源平面切断处之间的间隙、通孔间距以及过孔到接地通孔的

间距(b)。

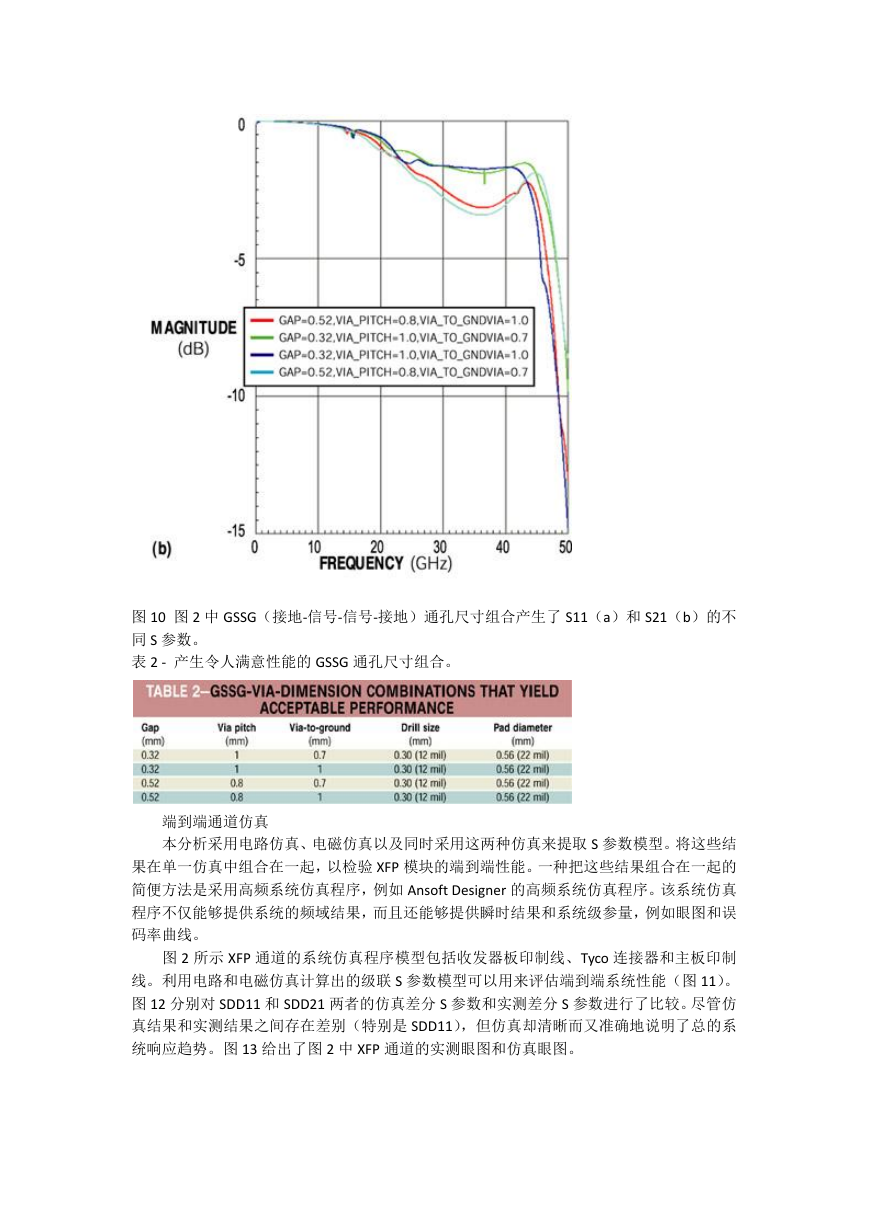

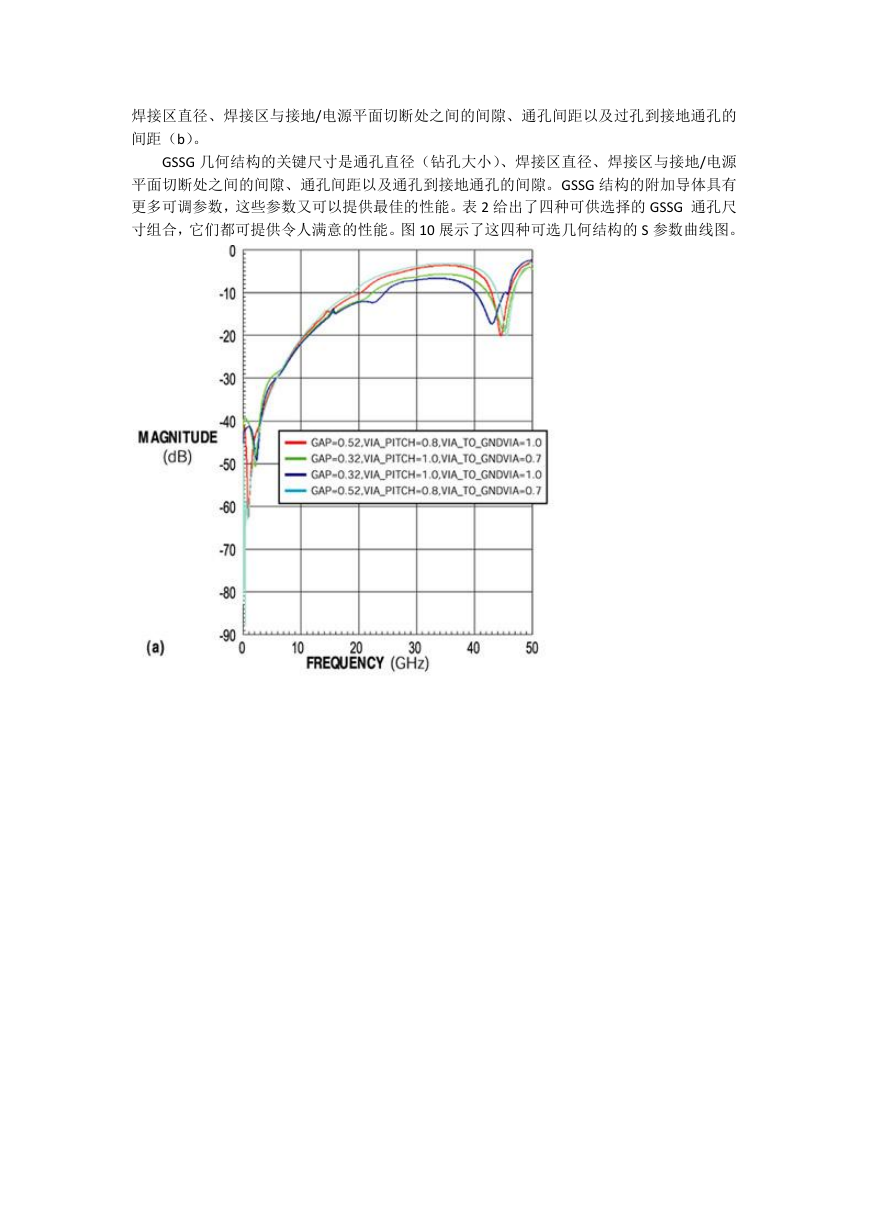

GSSG 几何结构的关键尺寸是通孔直径(钻孔大小)、焊接区直径、焊接区与接地/电源

平面切断处之间的间隙、通孔间距以及通孔到接地通孔的间隙。GSSG 结构的附加导体具有

更多可调参数,这些参数又可以提供最佳的性能。表 2 给出了四种可供选择的 GSSG 通孔尺

寸组合,它们都可提供令人满意的性能。图 10 展示了这四种可选几何结构的 S 参数曲线图。

�

图 10 图 2 中 GSSG(接地-信号-信号-接地)通孔尺寸组合产生了 S11(a)和 S21(b)的不

同 S 参数。

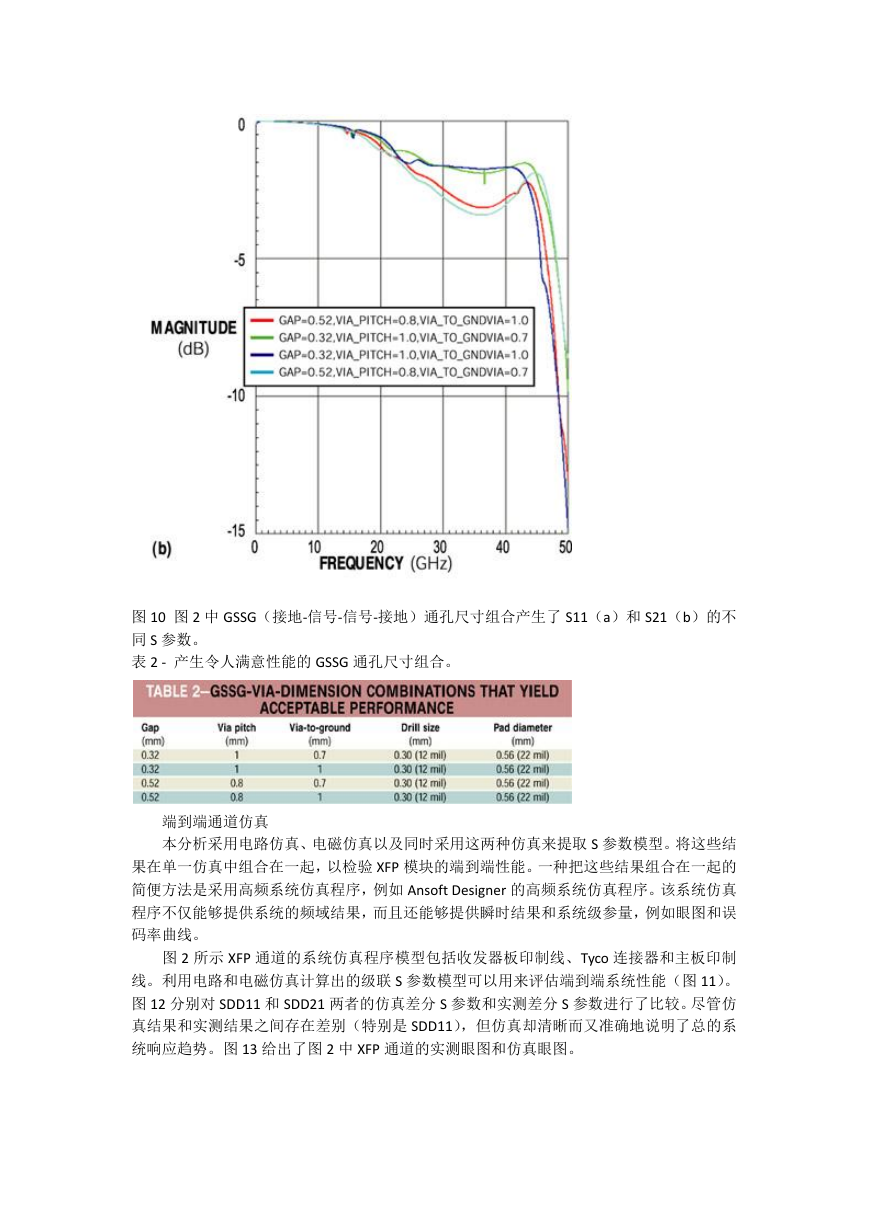

表 2 - 产生令人满意性能的 GSSG 通孔尺寸组合。

端到端通道仿真

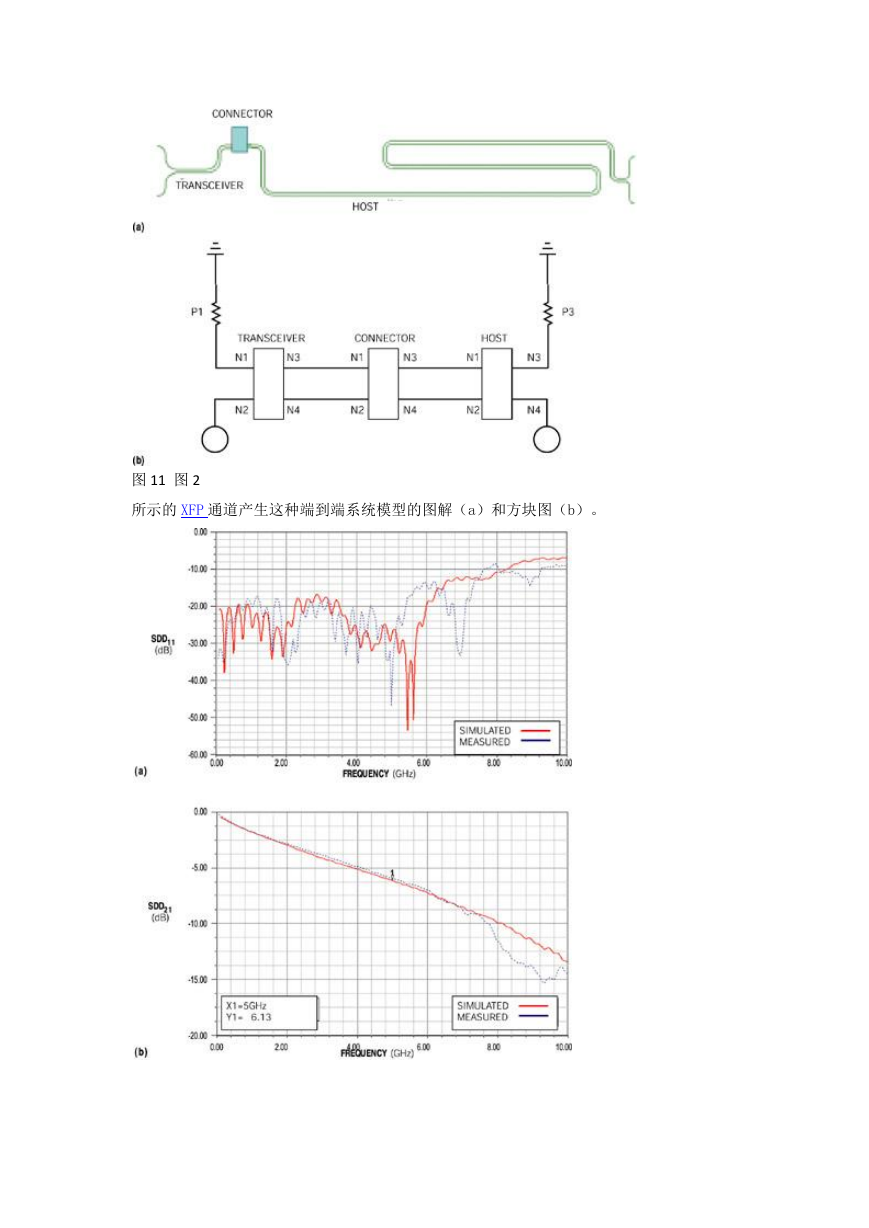

本分析采用电路仿真、电磁仿真以及同时采用这两种仿真来提取 S 参数模型。将这些结

果在单一仿真中组合在一起,以检验 XFP 模块的端到端性能。一种把这些结果组合在一起的

简便方法是采用高频系统仿真程序,例如 Ansoft Designer 的高频系统仿真程序。该系统仿真

程序不仅能够提供系统的频域结果,而且还能够提供瞬时结果和系统级参量,例如眼图和误

码率曲线。

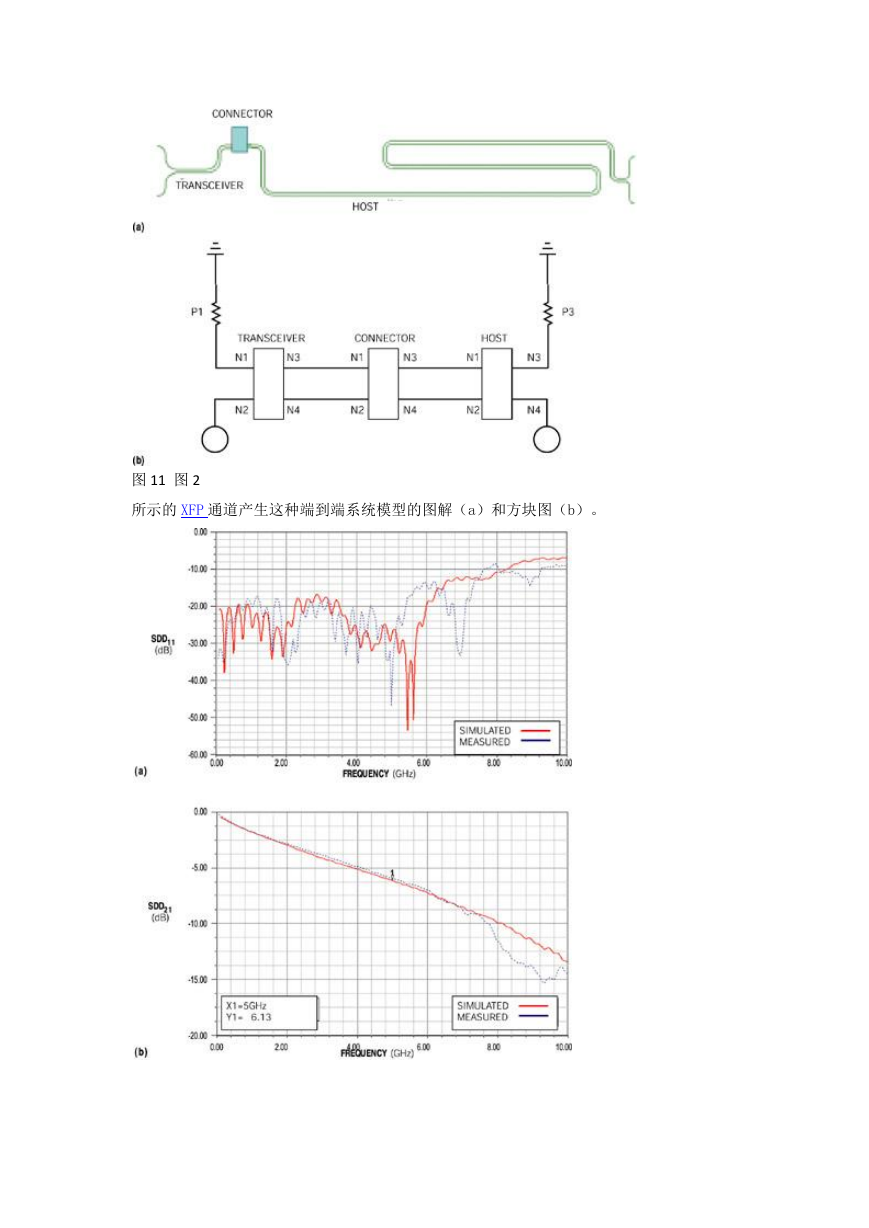

图 2 所示 XFP 通道的系统仿真程序模型包括收发器板印制线、Tyco 连接器和主板印制

线。利用电路和电磁仿真计算出的级联 S 参数模型可以用来评估端到端系统性能(图 11)。

图 12 分别对 SDD11 和 SDD21 两者的仿真差分 S 参数和实测差分 S 参数进行了比较。尽管仿

真结果和实测结果之间存在差别(特别是 SDD11),但仿真却清晰而又准确地说明了总的系

统响应趋势。图 13 给出了图 2 中 XFP 通道的实测眼图和仿真眼图。

�

图 11 图 2

所示的 XFP 通道产生这种端到端系统模型的图解(a)和方块图(b)。

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc