5

10

15

20

25

30

35

40

中国科技论文在线

http://www.paper.edu.cn

增量式 PID 温度智能控制系统设计

吴继超,贾方**

(东南大学机械工程学院,南京 211189)

摘要:为了解决 3D 打印机系统中喷嘴温度的不确定性的问题,提出了一种基于 STM32F103

微处理器的增量式 PID 温度控制算法。通过设计喷嘴处的温度控制器,来实现对喷嘴处温

度场的控制,然后设计温度采集系统,采集喷嘴实时的温度场数据,建立 3d 打印机温度控

制系统广义传递函数模型,验证是否与预期状态一致。实验结果表明,增量式 PID 控制的

温度控制系统应用于小时间滞后、小时间常数的 3D 喷嘴温度场,能有效控制喷嘴处温度的

精确性,进而提高生产效率。

关键词:增量式 PID;温度控制器;STM32

中图分类号:TP273

Design of Incremental PID Temperature Intelligent Control

System

Wu Jichao, Jia Fang

(School of Mechanical Engineering, Southeast University, Nanjing 211189)

Abstract: In order to solve the problem of uncertainty of nozzle temperature in 3D printer system, the

incremental PID temperature control algorithm based on STM32F103 microprocessor was proposed.

By designing the temperature controller at the nozzle, the temperature field at the nozzle is controlled.

Then the temperature acquisition system is designed to collect the real-time temperature field data of

the nozzle. The generalized transfer function model of the temperature control system of the 3D printer

is established to verify whether it is consistent with the expected state . The experimental results show

that the temperature control system of incremental PID control is applied to 3D nozzle temperature

field with small time lag and small time constant, which can effectively control the temperature

accuracy at the nozzle and improve the production efficiency.

Keywords: Incremental PID; temperature controller; STM32

0 引言

3D 打印(3D printing),即快速成型技术的一种,其实质是增材制造技术,被誉为是第

三次工业革命的重要标志之一。熔融沉积造型(Fused DepositionModeling,FDM)3D 增材打

印技术作为 3D 打印的主要方式,熔融沉积造型采用热熔喷头,使处于半流动状态的材料按理

论模型分层数据控制的路径挤压并堆积在指定的位置凝固成原型。因此,喷嘴对于材料成型

有着至关重要的作用,影响理论模型与实际产品的匹配吻合度,而喷嘴温度的准确性又是熔

融沉积造型技术的关键。

在自然界中,系统与外界会产生难以控制的热交换,这将会导致高精度的温度控制实现

难打大。温度控制系统具有滞后性、时变性和非线性的特点,无法建立精确的数学模型,因

此,采用常规的线性控制理论无法达到预期要求。PID(Proportion Integration Differentiation)

控制理论具有参数整定方便,结构改变灵活,鲁棒性强和易于实现的特点[1-2]。该系统采用

增量式 PID 温度控制算法,实时采集喷嘴温度场数据,自动调节喷嘴温度场。

使用主控芯片 STM32 进行温度系统设计,其优点抗干扰好,灵敏度高,反应快,迅速

作者简介:吴继超(1992.11),男,研究生,主要研究方向:机械电子

通信联系人:贾方(1968.10),女,教授、硕导,主要研究方向:非标自动化装置. E-mail: jfang@seu.edu.cn

- 1 -

�

中国科技论文在线

http://www.paper.edu.cn

响应温度场控制要求。该温度控制系统应用于小时间滞后的温度场,有效地实现喷嘴处温度

的精确地控制。

1 温度采集系统设计

1.1 温度采集原理

热敏电阻可以把温度的变化转换为自身电阻值的变化,设计相应的测量电路可以把电阻的变

化转换为电压的变化。由于通常情况下温度传感器输出的都是模拟量,不能直接用于数字处

理,需要 ADC 进行模拟量到数字量的交换。控制系统采用的 STM32F103RCT6 芯片内置 3

个 12 位的 ADC,可以把模拟电压值转换为数字信号,通过数字信号处理最终可以得到相应

的温度值。

1.2 温度采集电路

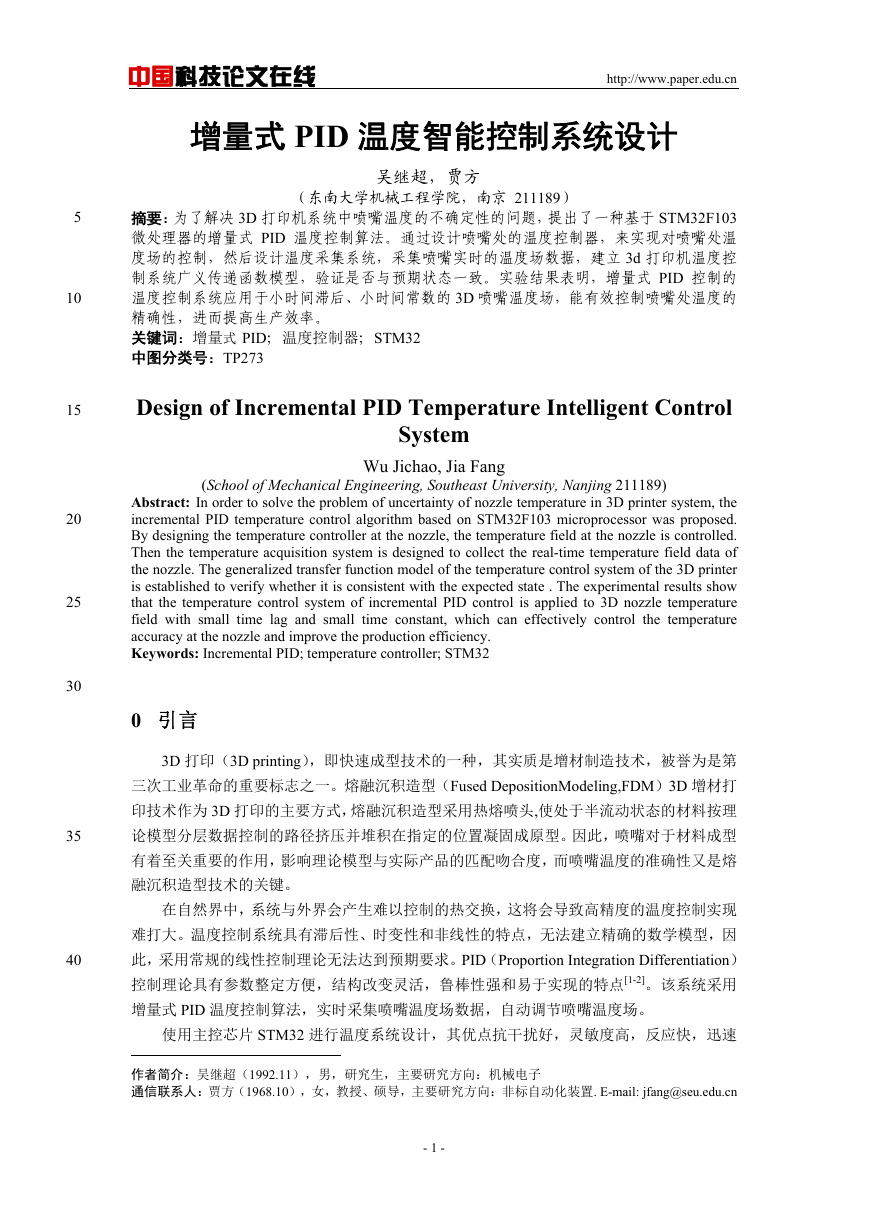

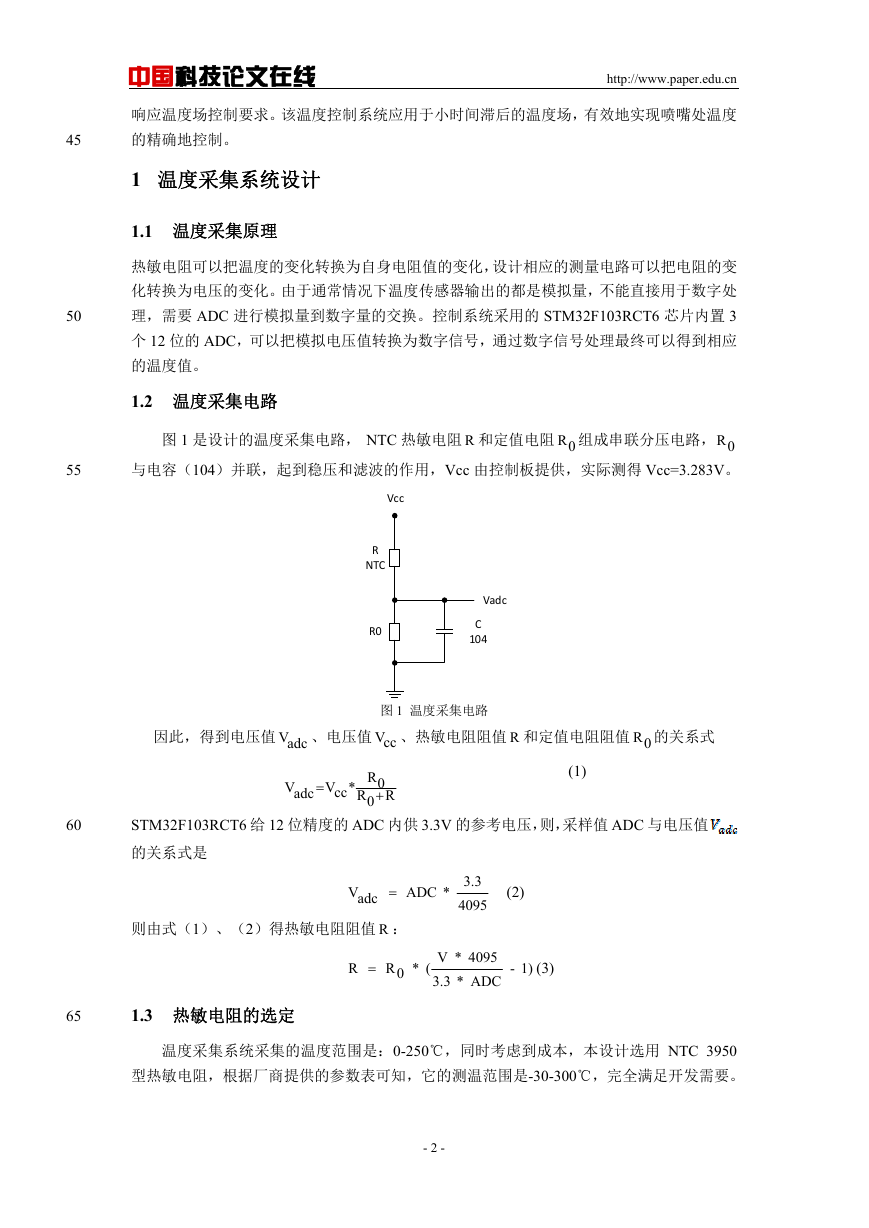

图 1 是设计的温度采集电路, NTC 热敏电阻 R 和定值电阻 0R 组成串联分压电路, 0R

与电容(104)并联,起到稳压和滤波的作用,Vcc 由控制板提供,实际测得 Vcc=3.283V。

45

50

55

Vcc

R

NTC

R0

Vadc

C

104

图 1 温度采集电路

因此,得到电压值 adcV 、电压值 ccV 、热敏电阻阻值 R 和定值电阻阻值 0R 的关系式

adcV

*ccV

0R

R0R

(1)

60

STM32F103RCT6 给 12 位精度的 ADC 内供 3.3V 的参考电压,则,采样值 ADC 与电压值

的关系式是

则由式(1)、(2)得热敏电阻阻值 R :

adcV

ADC

*

3.3

4095

(2)

R

(*0R

*V

3.3

*

4095

ADC

-

1)

(3)

65

1.3 热敏电阻的选定

温度采集系统采集的温度范围是:0-250℃,同时考虑到成本,本设计选用 NTC 3950

型热敏电阻,根据厂商提供的参数表可知,它的测温范围是-30-300℃,完全满足开发需要。

- 2 -

�

中国科技论文在线

1.4 定值电阻 0R 阻值的选定

http://www.paper.edu.cn

定值电阻阻值的选定与热敏电阻阻值的量程、ADC 精度有一定的关系。根据要求,温

度采集系统的温度量程是 0-250℃,对应热敏电阻阻值范围是 327.2400-0.2300KΩ;主控芯

片 STM32 的 ADC 精度是 12 位,因此 ADC 值的范围是 0-4095。根据上述两个条件结合式

(3)分析:当 0R 取 0.1KΩ 时,ADC 值的范围是 1-1240;当 0R 取 1KΩ 时,ADC 值的范围

是 12-3330。从避免 ADC 采样中超出精度范围和提高 ADC 采样敏感度等方面出发,最后定

值电阻 0R 阻值选定为 1KΩ。

1.5 温度采集的程序设计

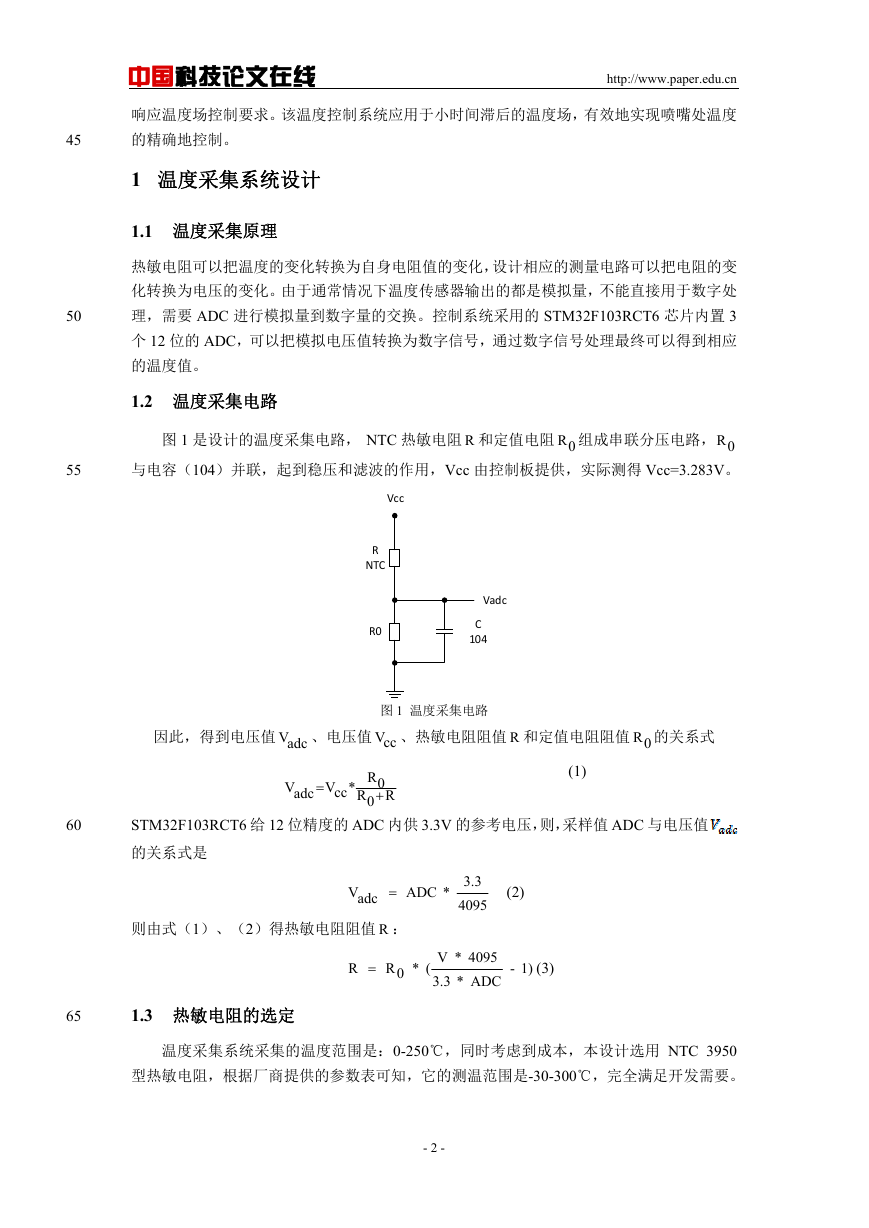

ADC 采样后,需要依靠中断机制并在中断服务程序中“搬运”数据,当连续信号采样时,

会对 CPU 产生较大的负载,因此,可以直接在 ADC 模块和存储器之间直接启用 DMA 传输

通道,这样,ADC 模块直接采样之后的数据就能按照顺序存放在存储器中,并在传输完成

后仅申请一个中断向 CPU 报告即可。

由采样 ADC 值可以得到相应的电压值,再根据这个电压值可以计算热敏电阻的当前阻

值。热敏电阻厂商给我们提供的参数是一份经过标定后的阻值-温度关系表,但是,热敏电

阻的阻值和温度之间不是一个确定的数学模型。所以,程序设计时,预先将热敏电阻的阻值

-温度编写成一张表,表中记录了 0-250 摄氏度范围内,每个整温度值和电阻的对应值。所

以,程序中根据阻值,通过查表的方式,来获得对应的温度值,出于查表效率的考虑,采用

折半查找的方式。由于通常情况下,得到的阻值会落在相邻的两值之间,这时可通过线性插

值的方式,得到一个近似值,该近似值满足测温系统的误差要求。

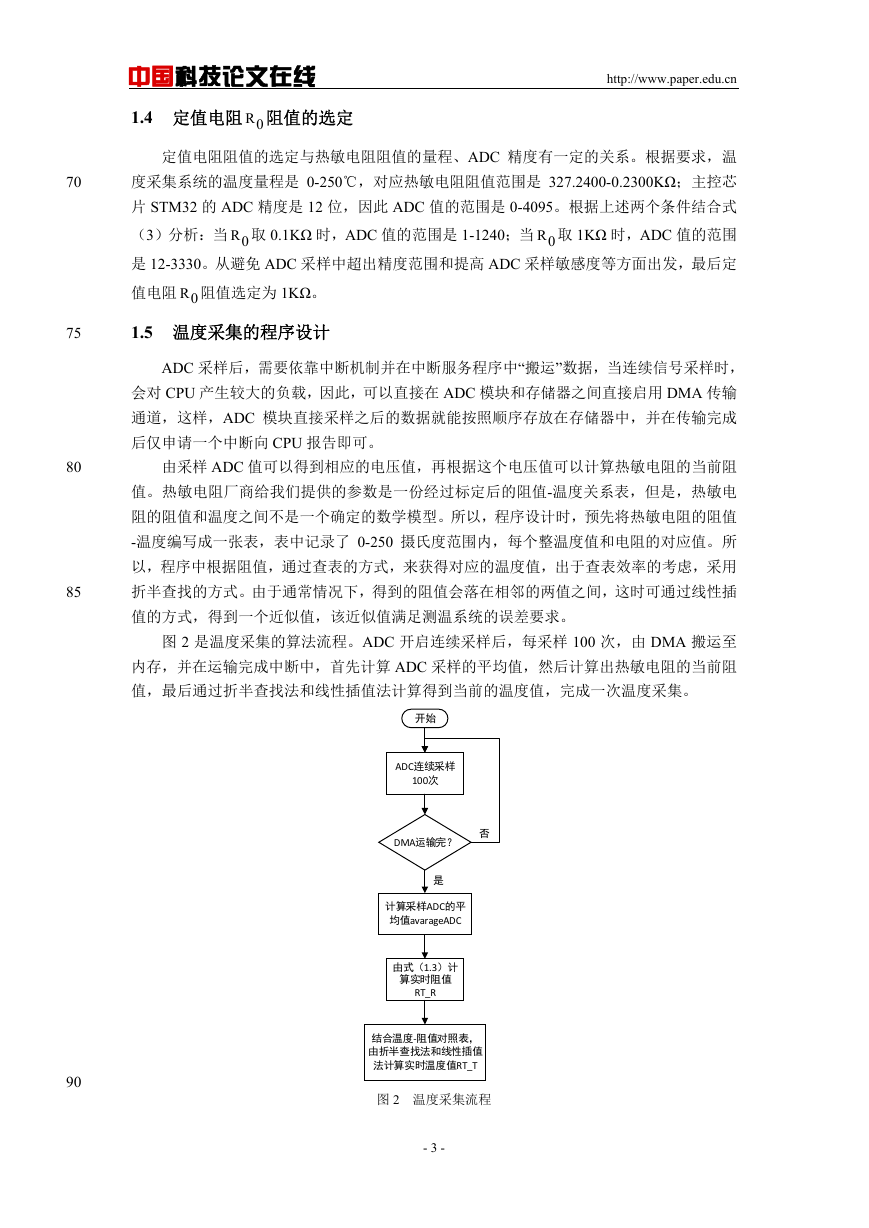

图 2 是温度采集的算法流程。ADC 开启连续采样后,每采样 100 次,由 DMA 搬运至

内存,并在运输完成中断中,首先计算 ADC 采样的平均值,然后计算出热敏电阻的当前阻

值,最后通过折半查找法和线性插值法计算得到当前的温度值,完成一次温度采集。

开始

ADC连续采样

100次

DMA运输完?

否

是

计算采样ADC的平

均值avarageADC

由式(1.3)计

算实时阻值

RT_R

结合温度‐阻值对照表,

由折半查找法和线性插值

法计算实时温度值RT_T

图 2 温度采集流程

- 3 -

70

75

80

85

90

�

中国科技论文在线

2 PID 温度控制器设计

2.1 系统热惯性实验

http://www.paper.edu.cn

95

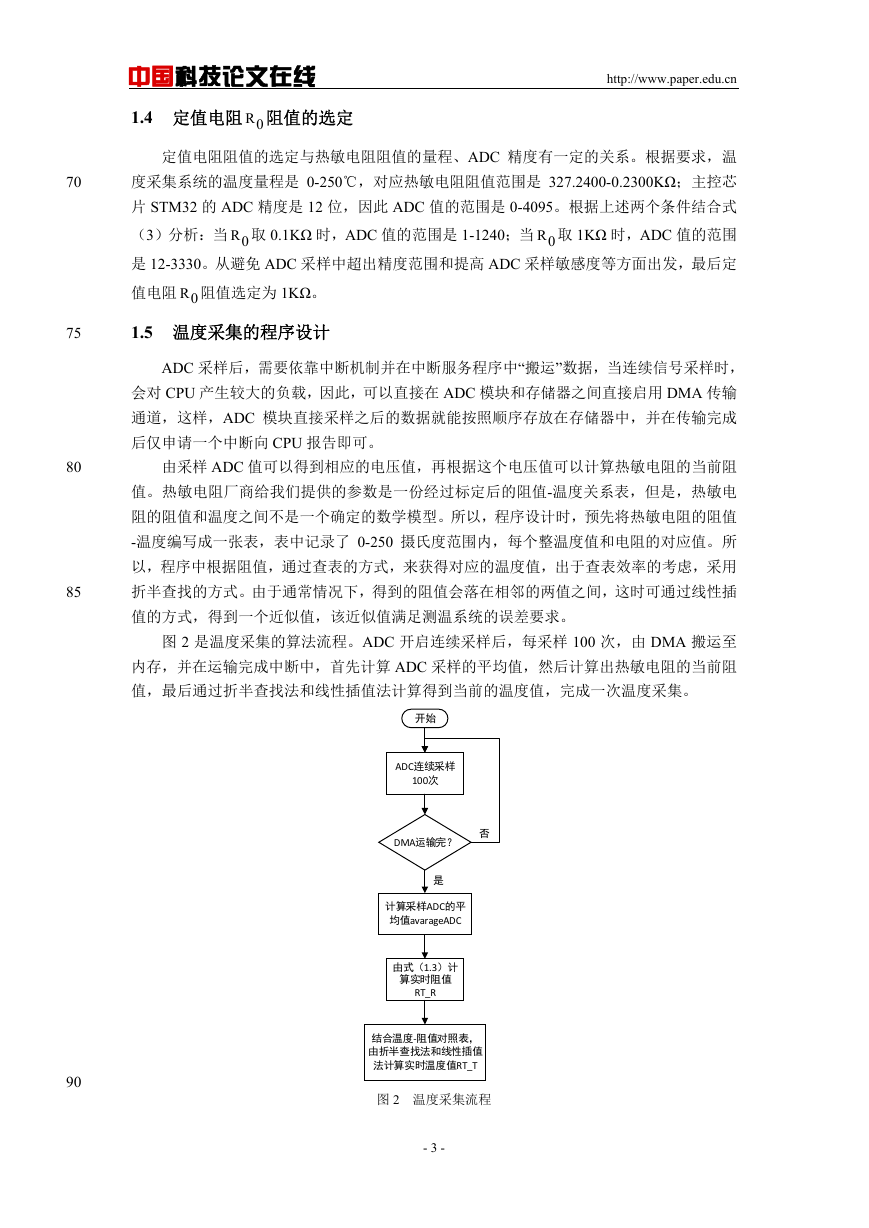

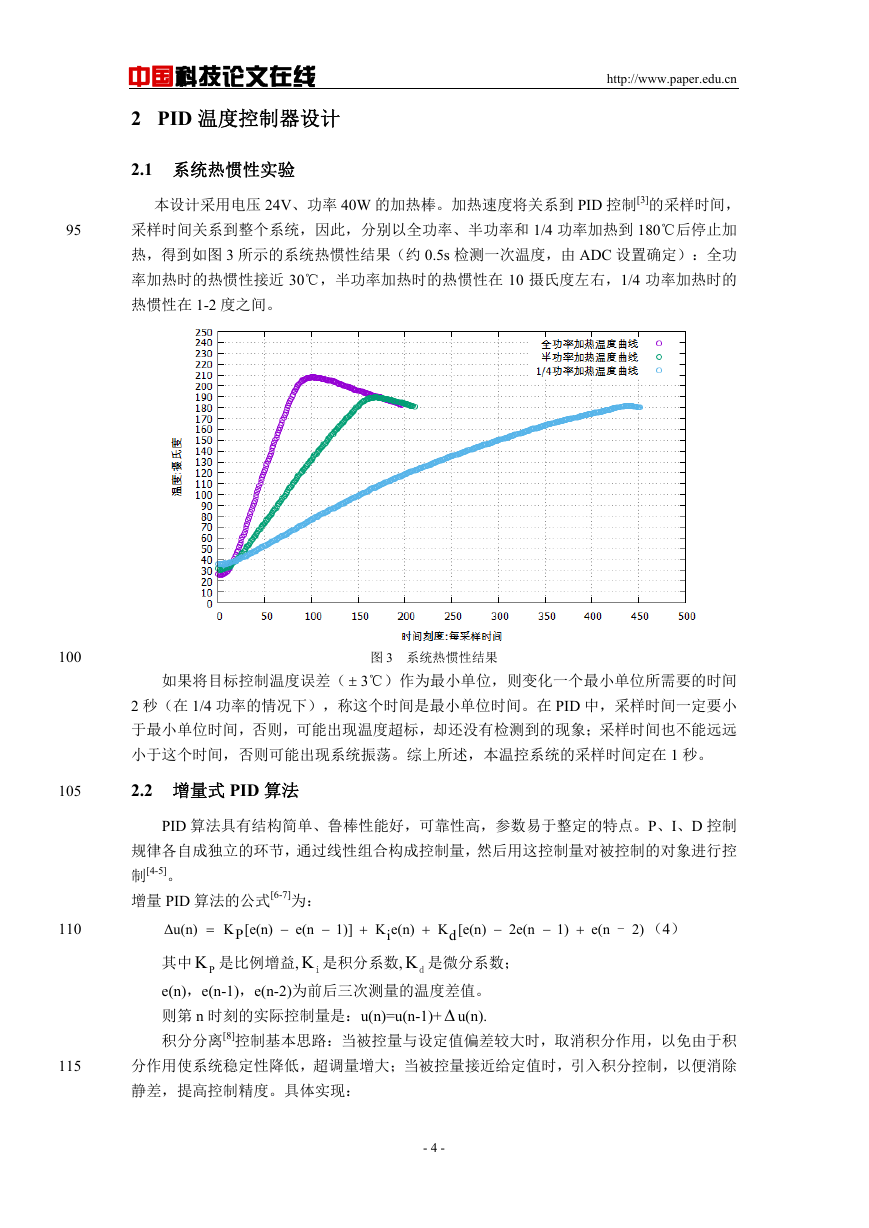

本设计采用电压 24V、功率 40W 的加热棒。加热速度将关系到 PID 控制[3]的采样时间,

采样时间关系到整个系统,因此,分别以全功率、半功率和 1/4 功率加热到 180℃后停止加

热,得到如图 3 所示的系统热惯性结果(约 0.5s 检测一次温度,由 ADC 设置确定):全功

率加热时的热惯性接近 30℃,半功率加热时的热惯性在 10 摄氏度左右,1/4 功率加热时的

热惯性在 1-2 度之间。

100

105

110

115

图 3 系统热惯性结果

如果将目标控制温度误差( 3℃)作为最小单位,则变化一个最小单位所需要的时间

2 秒(在 1/4 功率的情况下),称这个时间是最小单位时间。在 PID 中,采样时间一定要小

于最小单位时间,否则,可能出现温度超标,却还没有检测到的现象;采样时间也不能远远

小于这个时间,否则可能出现系统振荡。综上所述,本温控系统的采样时间定在 1 秒。

2.2 增量式 PID 算法

-

2)

PK

[e(n)

PID 算法具有结构简单、鲁棒性能好,可靠性高,参数易于整定的特点。P、I、D 控制

规律各自成独立的环节,通过线性组合构成控制量,然后用这控制量对被控制的对象进行控

制[4-5]。

增量 PID 算法的公式[6-7]为:

Δu(n)

其中 PK 是比例增益,

e(n),e(n-1),e(n-2)为前后三次测量的温度差值。

则第 n 时刻的实际控制量是:u(n)=u(n-1)+ u(n).

积分分离[8]控制基本思路:当被控量与设定值偏差较大时,取消积分作用,以免由于积

分作用使系统稳定性降低,超调量增大;当被控量接近给定值时,引入积分控制,以便消除

静差,提高控制精度。具体实现:

e(n

iK

e(n)

iK 是积分系数,

(4)

dK

[e(n)

2e(n

dK 是微分系数;

1)

1)]

e(n

- 4 -

�

中国科技论文在线

http://www.paper.edu.cn

(1) 根据实际情况,人为设定阈值 ;

(2) 当 e(k) > 时,采用 PD 控制,可避免超调,同时使系统有较快的响应;

120

(3) 当 e(k) 时,采用 PID 控制,可保证系统的精度。

(4) PID 参数的整定,如表 1。

表 1 温度调节系统 PID 参数经验数据表

调节系统

比例度 δ

温度

20%-60%

积分时 iT

3-10

微分时间 dT

0.5-3

说明

对象容量滞后较大, δ 小, iT 大,

加微分作用

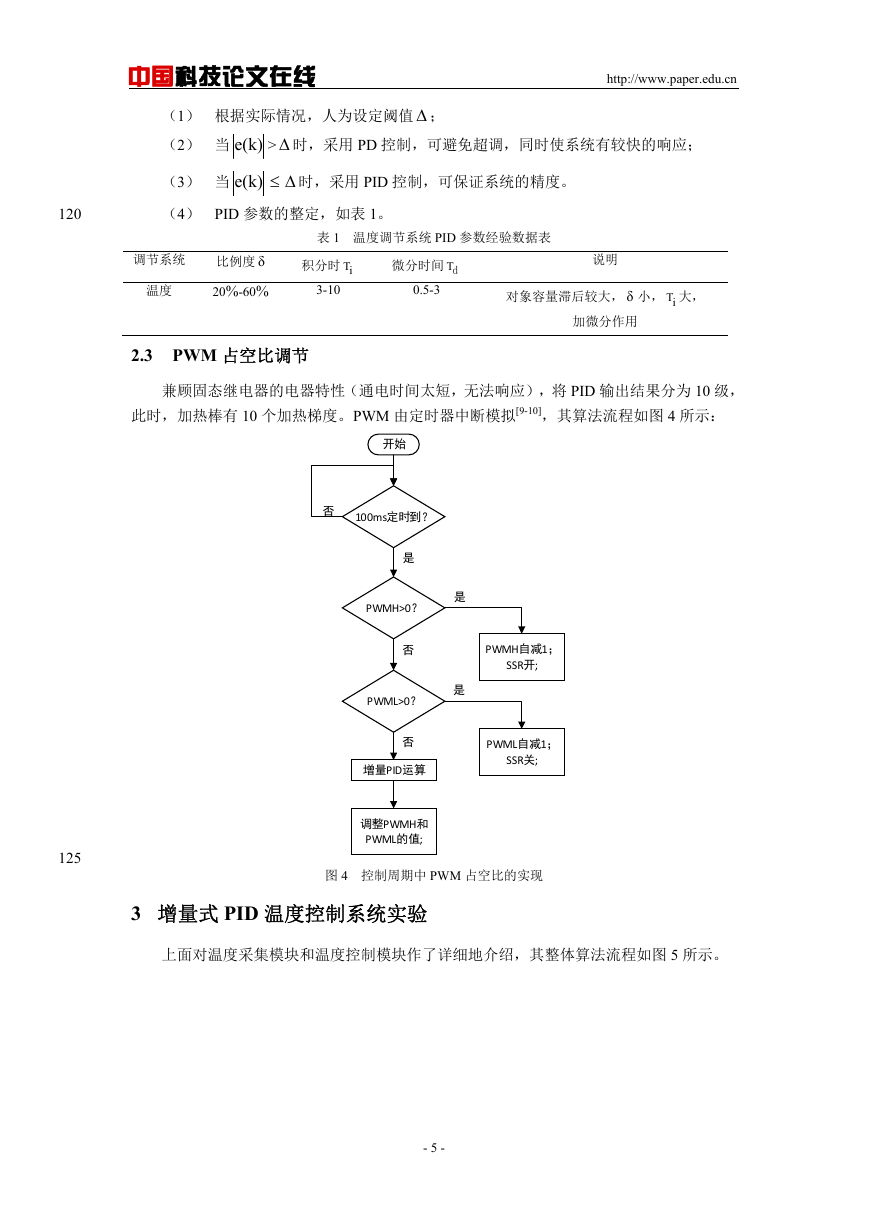

2.3 PWM 占空比调节

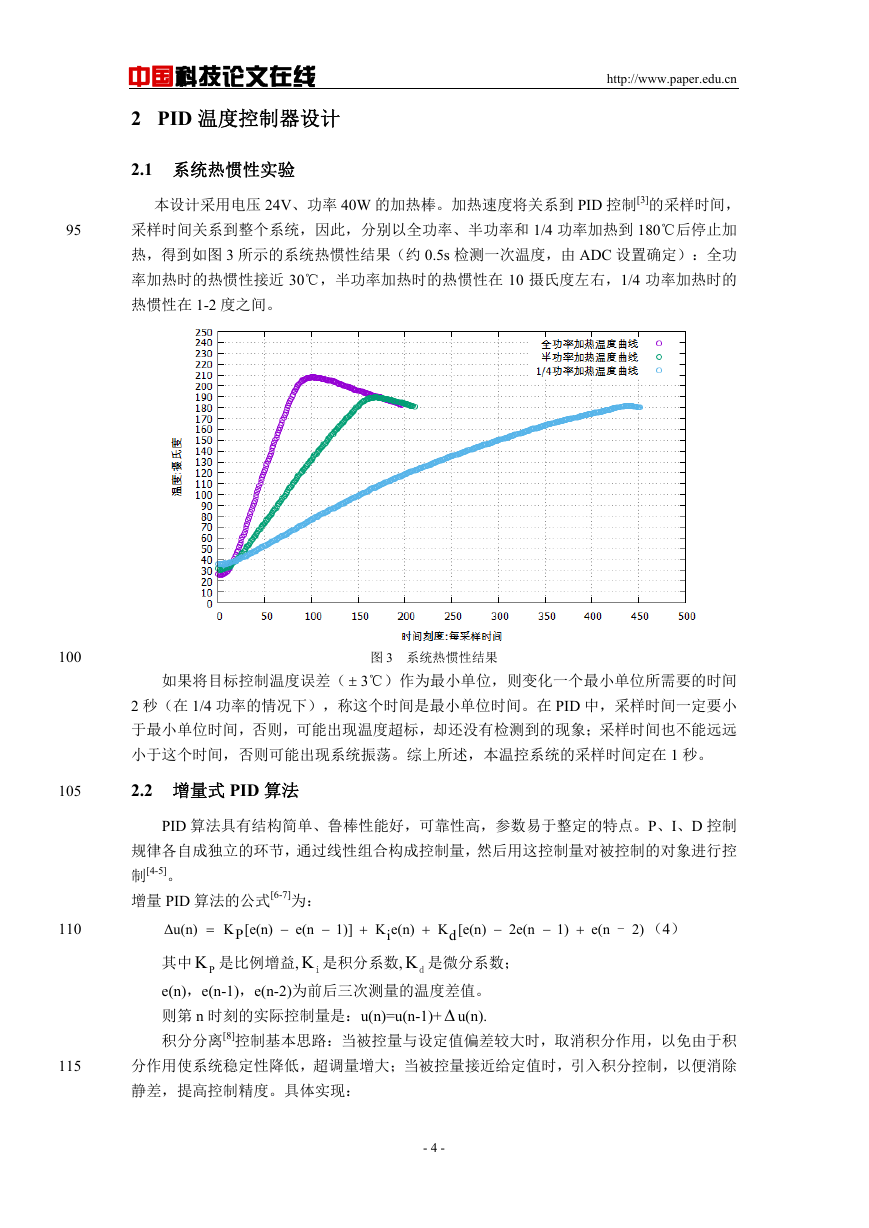

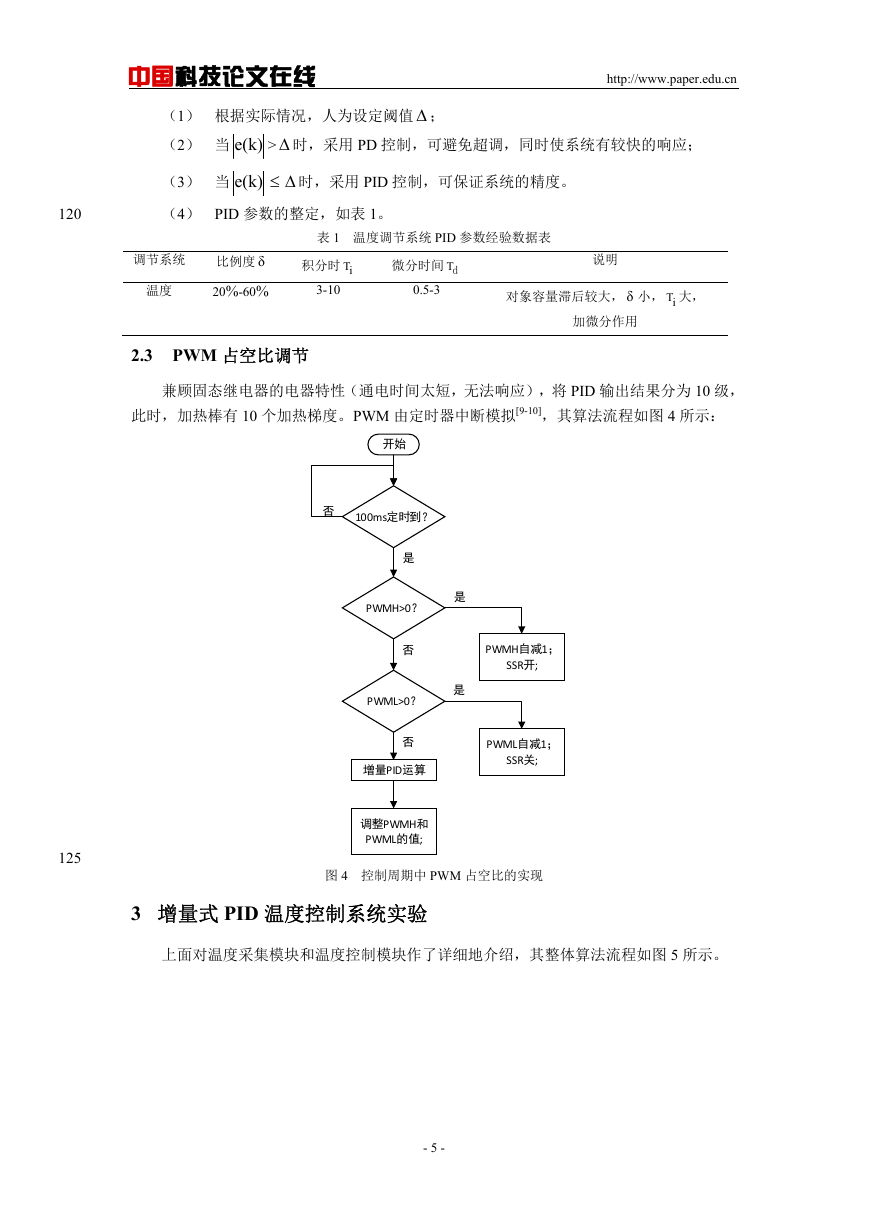

兼顾固态继电器的电器特性(通电时间太短,无法响应),将 PID 输出结果分为 10 级,

此时,加热棒有 10 个加热梯度。PWM 由定时器中断模拟[9-10],其算法流程如图 4 所示:

开始

否

100ms定时到?

是

PWMH>0?

否

PWML>0?

否

增量PID运算

调整PWMH和

PWML的值;

是

是

PWMH自减1;

SSR开;

PWML自减1;

SSR关;

图 4 控制周期中 PWM 占空比的实现

3 增量式 PID 温度控制系统实验

125

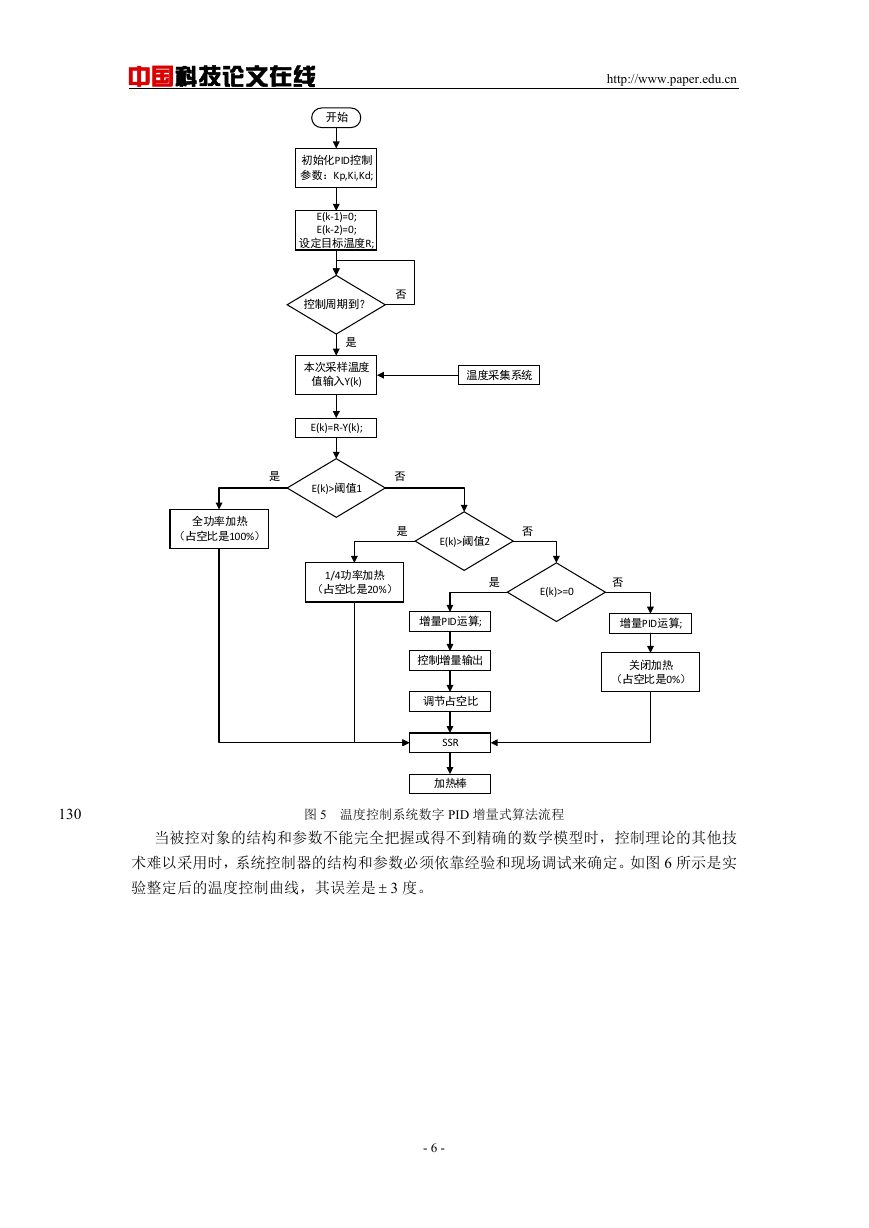

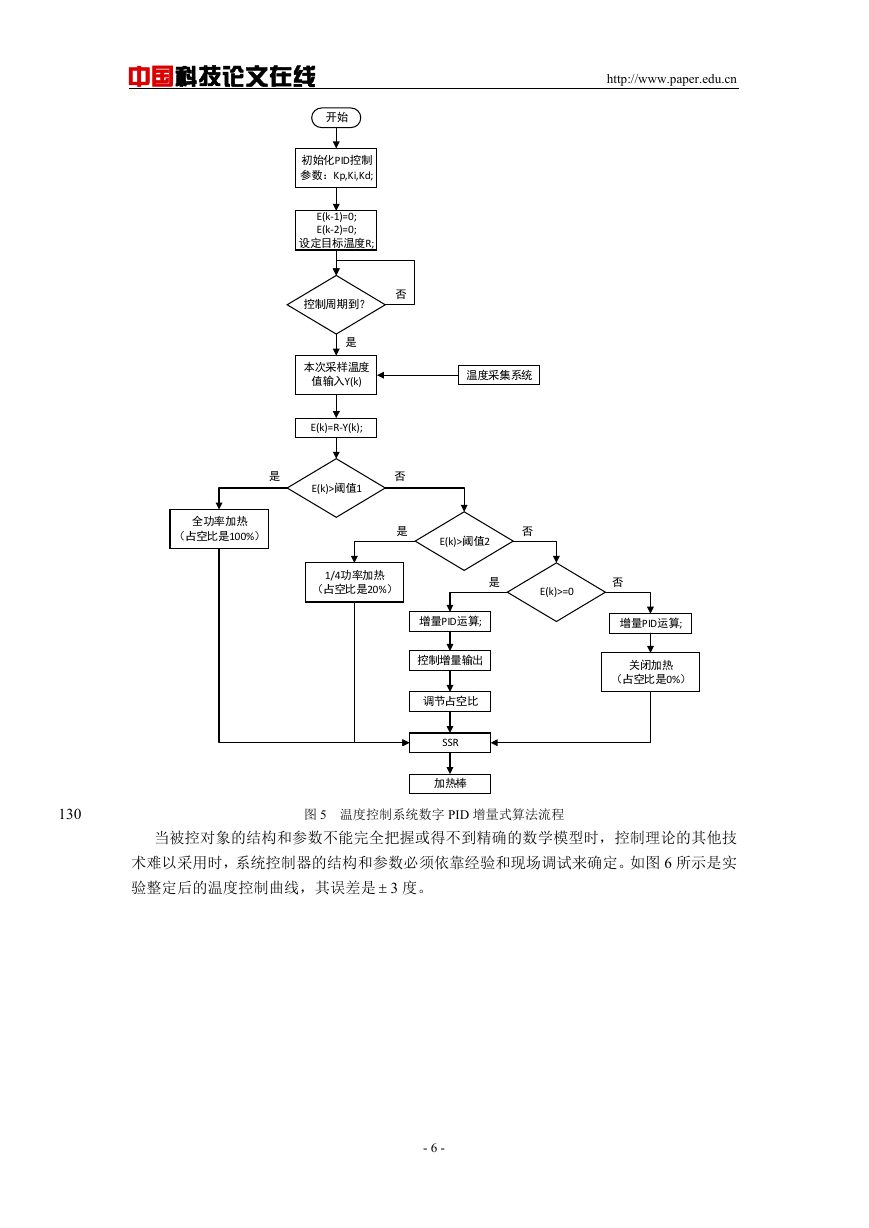

上面对温度采集模块和温度控制模块作了详细地介绍,其整体算法流程如图 5 所示。

- 5 -

�

中国科技论文在线

http://www.paper.edu.cn

开始

初始化PID控制

参数:Kp,Ki,Kd;

E(k‐1)=0;

E(k‐2)=0;

设定目标温度R;

控制周期到?

否

是

本次采样温度

值输入Y(k)

E(k)=R‐Y(k);

温度采集系统

是

E(k)>阈值1

否

是

全功率加热

(占空比是100%)

E(k)>阈值2

否

1/4功率加热

(占空比是20%)

是

E(k)>=0

否

增量PID运算;

控制增量输出

调节占空比

SSR

加热棒

130

图 5 温度控制系统数字 PID 增量式算法流程

增量PID运算;

关闭加热

(占空比是0%)

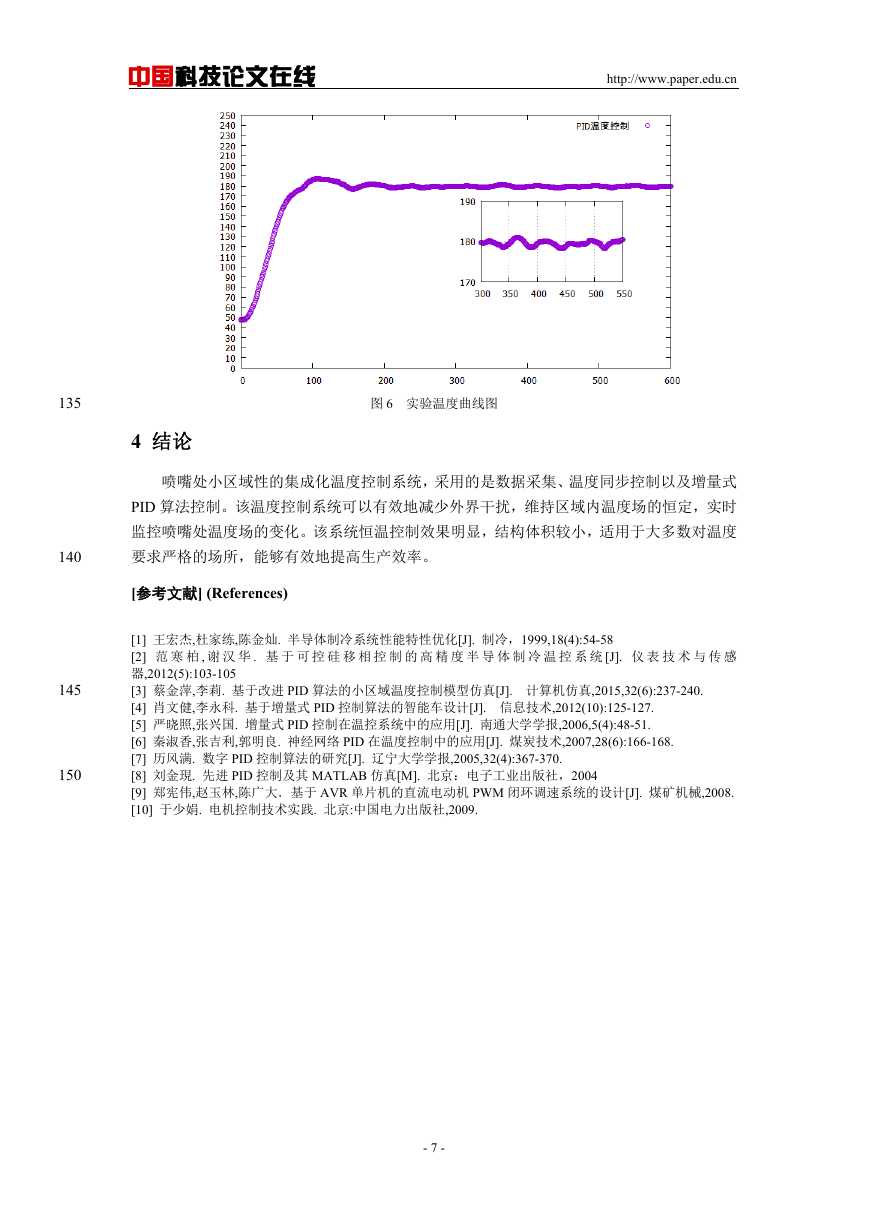

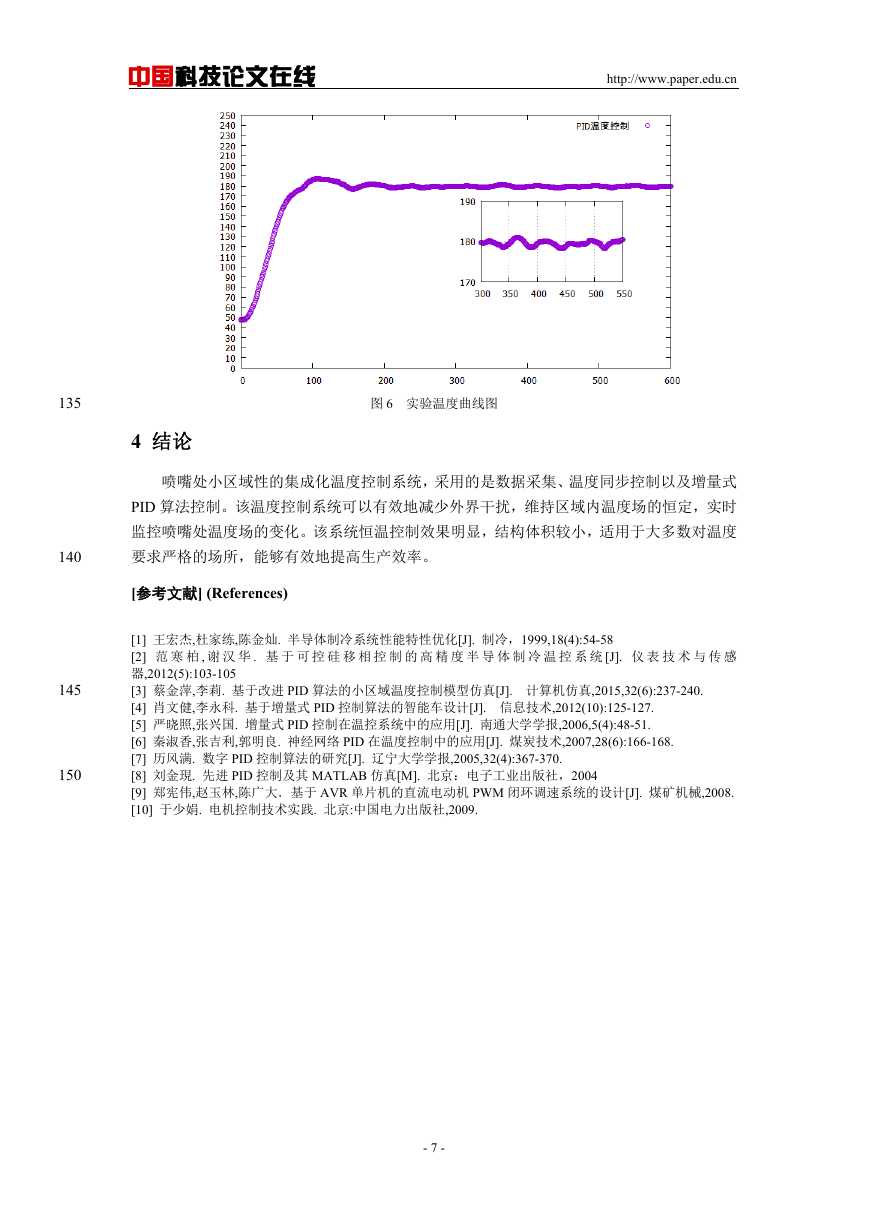

当被控对象的结构和参数不能完全把握或得不到精确的数学模型时,控制理论的其他技

术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定。如图 6 所示是实

验整定后的温度控制曲线,其误差是 3 度。

- 6 -

�

中国科技论文在线

http://www.paper.edu.cn

135

140

145

150

图 6 实验温度曲线图

4 结论

喷嘴处小区域性的集成化温度控制系统,采用的是数据采集、温度同步控制以及增量式

PID 算法控制。该温度控制系统可以有效地减少外界干扰,维持区域内温度场的恒定,实时

监控喷嘴处温度场的变化。该系统恒温控制效果明显,结构体积较小,适用于大多数对温度

要求严格的场所,能够有效地提高生产效率。

[参考文献] (References)

[1] 王宏杰,杜家练,陈金灿. 半导体制冷系统性能特性优化[J]. 制冷,1999,18(4):54-58

[2] 范 寒 柏 , 谢 汉 华 . 基 于 可 控 硅 移 相 控 制 的 高 精 度 半 导 体 制 冷 温 控 系 统 [J]. 仪 表 技 术 与 传 感

器,2012(5):103-105

[3] 蔡金萍,李莉. 基于改进 PID 算法的小区域温度控制模型仿真[J]. 计算机仿真,2015,32(6):237-240.

[4] 肖文健,李永科. 基于增量式 PID 控制算法的智能车设计[J]. 信息技术,2012(10):125-127.

[5] 严晓照,张兴国. 增量式 PID 控制在温控系统中的应用[J]. 南通大学学报,2006,5(4):48-51.

[6] 秦淑香,张吉利,郭明良. 神经网络 PID 在温度控制中的应用[J]. 煤炭技术,2007,28(6):166-168.

[7] 历风满. 数字 PID 控制算法的研究[J]. 辽宁大学学报,2005,32(4):367-370.

[8] 刘金現. 先进 PID 控制及其 MATLAB 仿真[M]. 北京:电子工业出版社,2004

[9] 郑宪伟,赵玉林,陈广大.基于 AVR 单片机的直流电动机 PWM 闭环调速系统的设计[J]. 煤矿机械,2008.

[10] 于少娟. 电机控制技术实践. 北京:中国电力出版社,2009.

- 7 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc