第 3 章 汽车底盘测试

教学提示:汽车底盘主要由发动机系统、传动系统、转向系统、制动系统、汽车悬挂

系统等组成。汽车底盘各组成系统性能的好坏直接关系到汽车的动力性、经济性、安全性

和舒适性。随着各国不断提高汽车的动力性、经济性、安全性和舒适性的要求,对汽车底

盘性能也越来越高。本章主要介绍底盘各组成系统在实际试验中的测试情况。

教学要求:掌握底盘各系统的组成、测试指标及各种性能指标测试的原理和与测试相

关的仪器的使用方法,明确试验目的和测试步骤。准确记录试验数据,并根据试验数据对

底盘各系统的性能做出合理的评价。

3.1 底盘输出功率测试

3.1.1 理论基础

汽车在道路上行驶时存在着运动惯性、行驶阻力,底盘测功机就是模拟汽车道路运行

工况的设备,即利用飞轮惯性的转动惯量来模拟汽车运行时的转动惯量及汽车直线运动质

量的惯量,采用功率吸收加载装置来模拟汽车在运行过程中所受的空气阻力、非驱动轮的

滚动阻力及爬坡阻力等,通过滚筒旋转运动来模拟路面等,对汽车运行状况进行动态检测。

底盘测功机能完成的检测项目有如下几项。

(1) 检测驱动轮的输出功率和驱动力,以评价汽车的动力性,如发动机输出功率已知,

还可以间接判断发动机输出的功率是否下降及下降的程度;同时可通过底盘输出功率和发

动机输出功率对比,计算出汽车的传动效率,从而判断传动系统的技术状况。

(2) 检测汽车的加速、滑行能力。

(3) 配备相应仪器、设备,还可对汽车的排放、油耗以及传动系统等进行检测。

(4) 汽车车速表、里程表的校核。

3.1.2 试验目的及要求

(1) 了解汽车底盘测功机的检测原理。

(2) 熟悉汽车底盘测功机的检测功能。

(3) 掌握汽车底盘测功机的操作方法。

3.1.3 试验所用的主要仪器和设备

汽车底盘测功机。

3.1.4 试验设备的工作原理

1.底盘测功机的组成

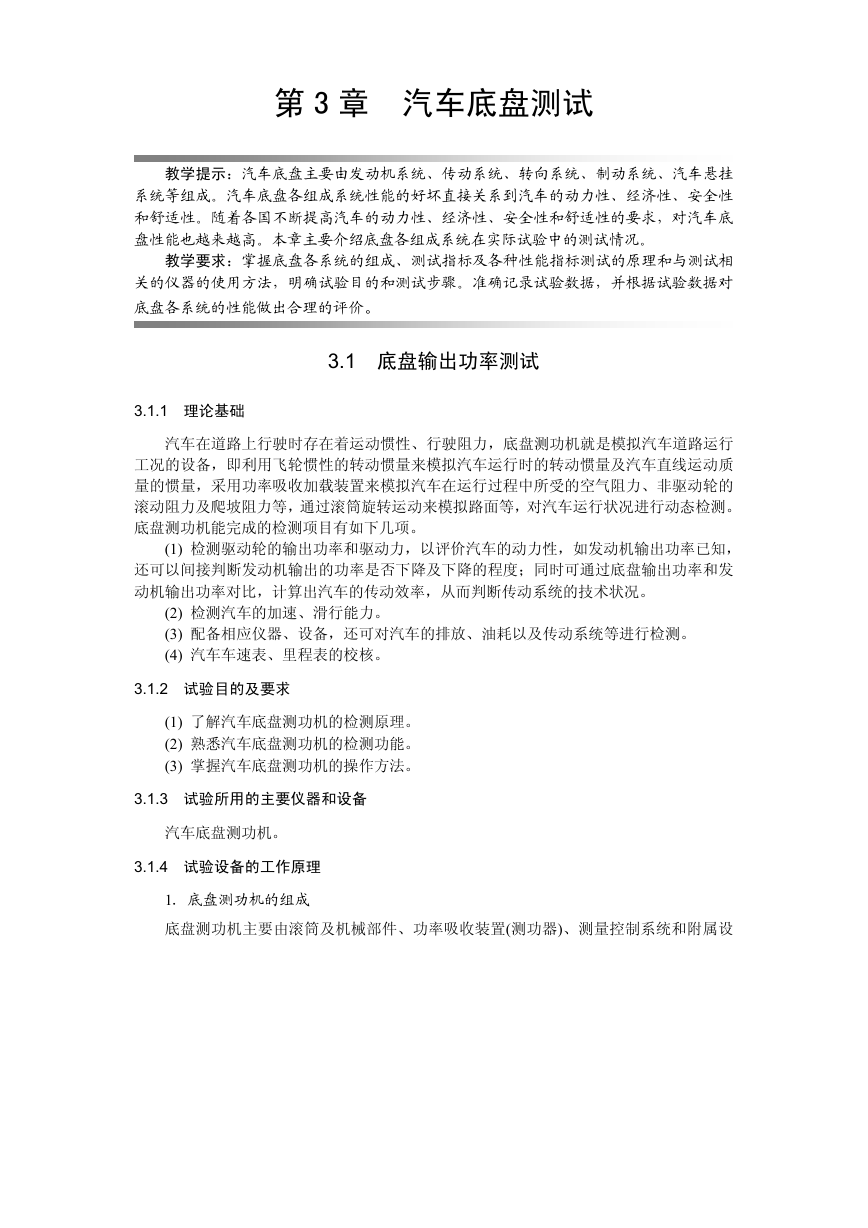

底盘测功机主要由滚筒及机械部件、功率吸收装置(测功器)、测量控制系统和附属设

�

·130·

汽车试验测试技术

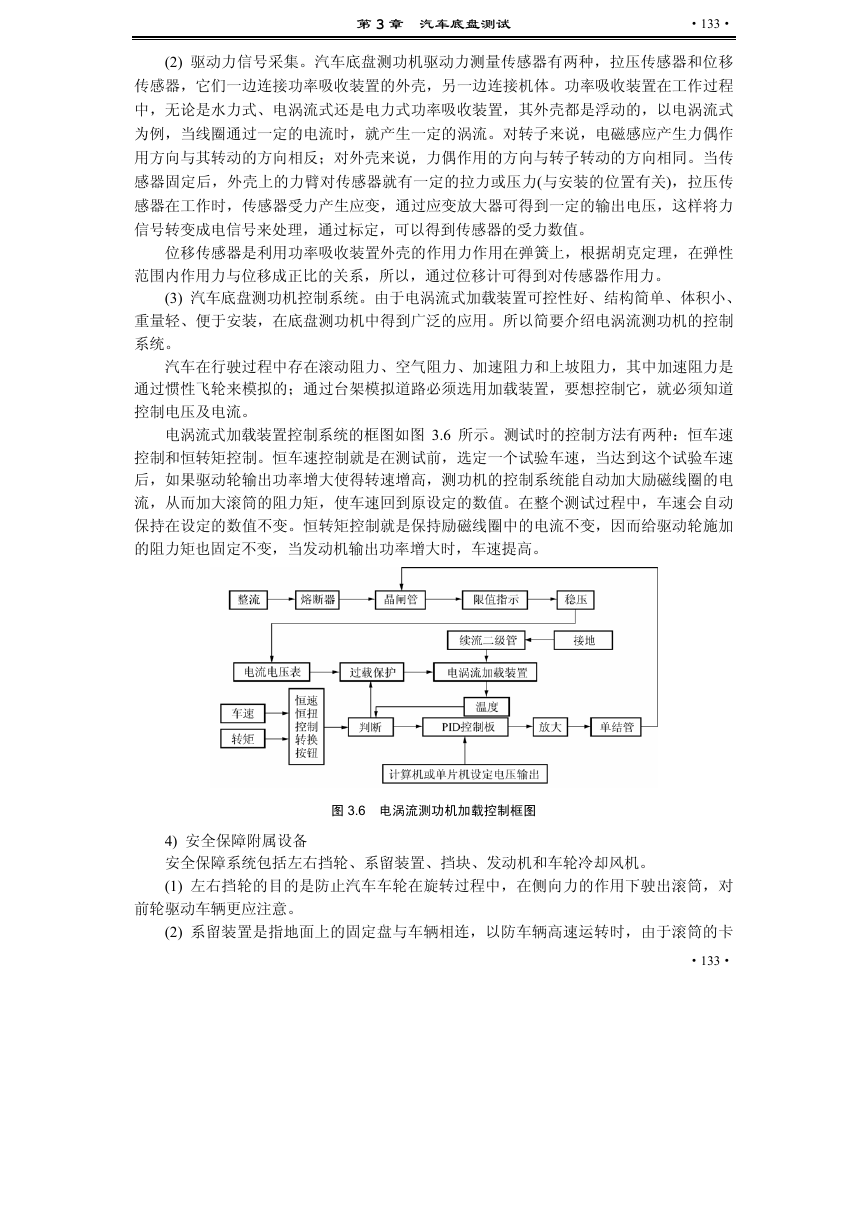

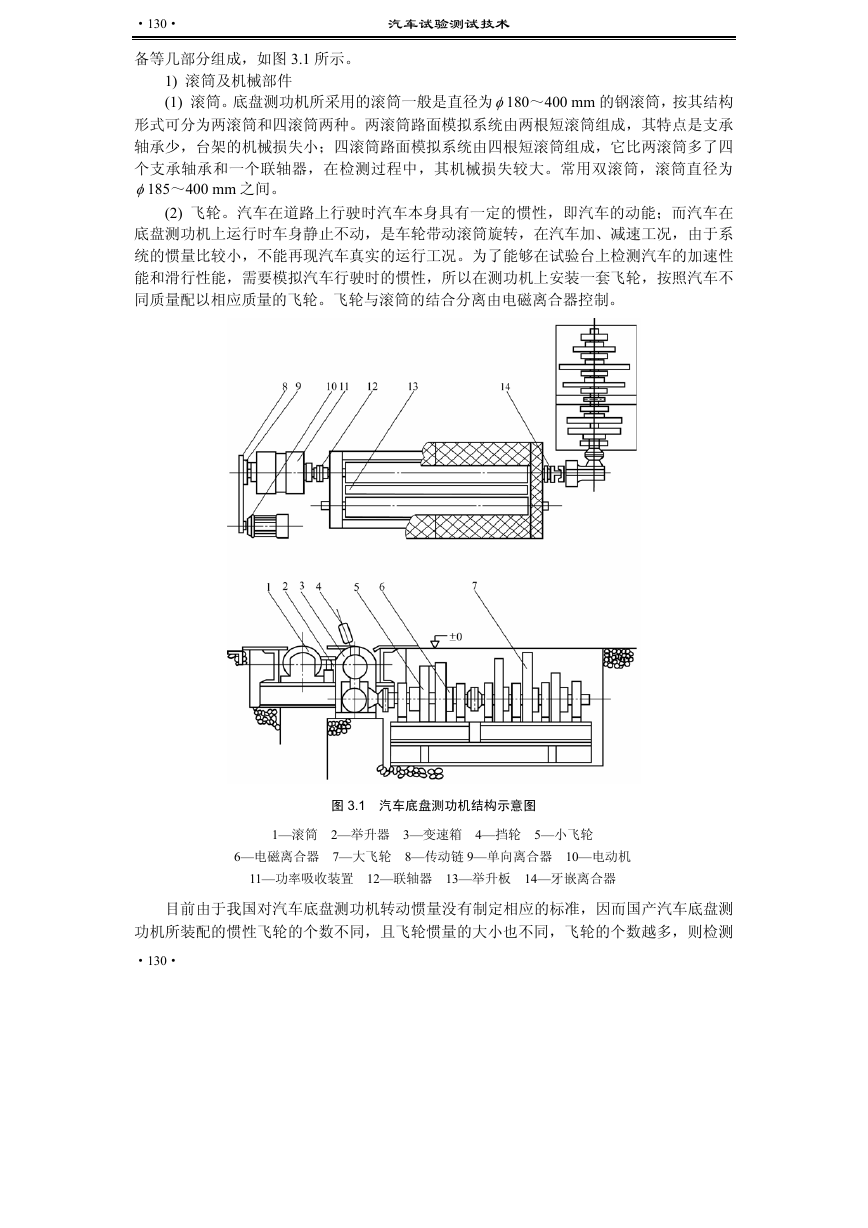

备等几部分组成,如图 3.1 所示。

1) 滚筒及机械部件

(1) 滚筒。底盘测功机所采用的滚筒一般是直径为φ180~400 mm 的钢滚筒,按其结构

形式可分为两滚筒和四滚筒两种。两滚筒路面模拟系统由两根短滚筒组成,其特点是支承

轴承少,台架的机械损失小;四滚筒路面模拟系统由四根短滚筒组成,它比两滚筒多了四

个支承轴承和一个联轴器,在检测过程中,其机械损失较大。常用双滚筒,滚筒直径为

φ185~400 mm 之间。

(2) 飞轮。汽车在道路上行驶时汽车本身具有一定的惯性,即汽车的动能;而汽车在

底盘测功机上运行时车身静止不动,是车轮带动滚筒旋转,在汽车加、减速工况,由于系

统的惯量比较小,不能再现汽车真实的运行工况。为了能够在试验台上检测汽车的加速性

能和滑行性能,需要模拟汽车行驶时的惯性,所以在测功机上安装一套飞轮,按照汽车不

同质量配以相应质量的飞轮。飞轮与滚筒的结合分离由电磁离合器控制。

图 3.1 汽车底盘测功机结构示意图

1—滚筒 2—举升器 3—变速箱 4—挡轮 5—小飞轮

6—电磁离合器 7—大飞轮 8—传动链 9—单向离合器 10—电动机

11—功率吸收装置 12—联轴器 13—举升板 14—牙嵌离合器

目前由于我国对汽车底盘测功机转动惯量没有制定相应的标准,因而国产汽车底盘测

功机所装配的惯性飞轮的个数不同,且飞轮惯量的大小也不同,飞轮的个数越多,则检测

·130·

�

第 3 章 汽车底盘测试

·131·

的精度越高。进行驱动力、车速等检测,不需要飞轮。表 3-1 为某型底盘测功机飞轮质量

与汽车质量的关系。

表 3-1 某型底盘测功机飞轮质量与汽车质量的关系

汽 车 质 量

<800

800~1 400

飞 轮 质 量

不配置飞轮

700

汽 车 质 量

1 400~2 100

>2 100

(单位:kg)

飞 轮 质 量

1 200

700~1 200

(3) 引导与举升及滚筒锁定系统。

① 引导系统。引导系统其作用是引导驾驶员按照提示进行操作。

提示的方法有两种,一种是显示牌,另一种是大屏幕显示装置。显示牌一般是与计算

机的串行通信口相连,当计算机对显示牌初始化后,便可对显示牌发送 ASCII 码与汉字,

以提示驾驶员如何操作车辆及显示检测结果。大屏幕显示装置是通过 AV 转换盒与计算机

相连,AV 转换盒的目的是将计算机的数字信号转换成视频信号供电视机用。

② 举升系统。在前后滚筒之间安装举升器,举升器升起,以便于汽车平稳进入和离开

试验滚筒。测试时,举升器降下,以便于车轮与滚筒接触。

举升系统的类型较多,底盘测功机常用的类型有气压式和液压式两种。气压式举升装

置是由电磁阀、气动控制阀及双向汽缸或橡胶气囊组成,在气压力的作用下,汽缸中的活

塞便可上下运动以实现升降目的。液压式举升装置通常由磁阀、分配阀、液压举升缸等组

成。在液压作用下,举升缸活塞向上移动,实现举升目的。

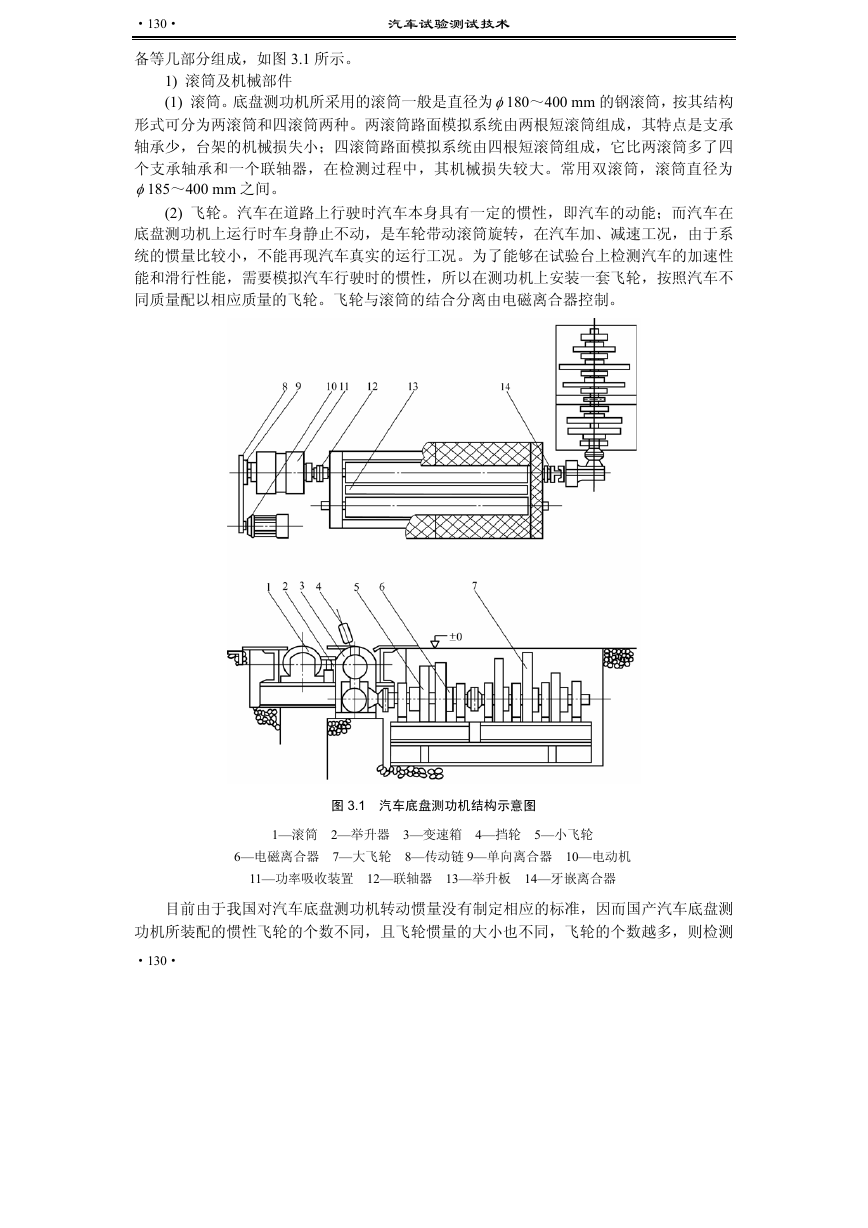

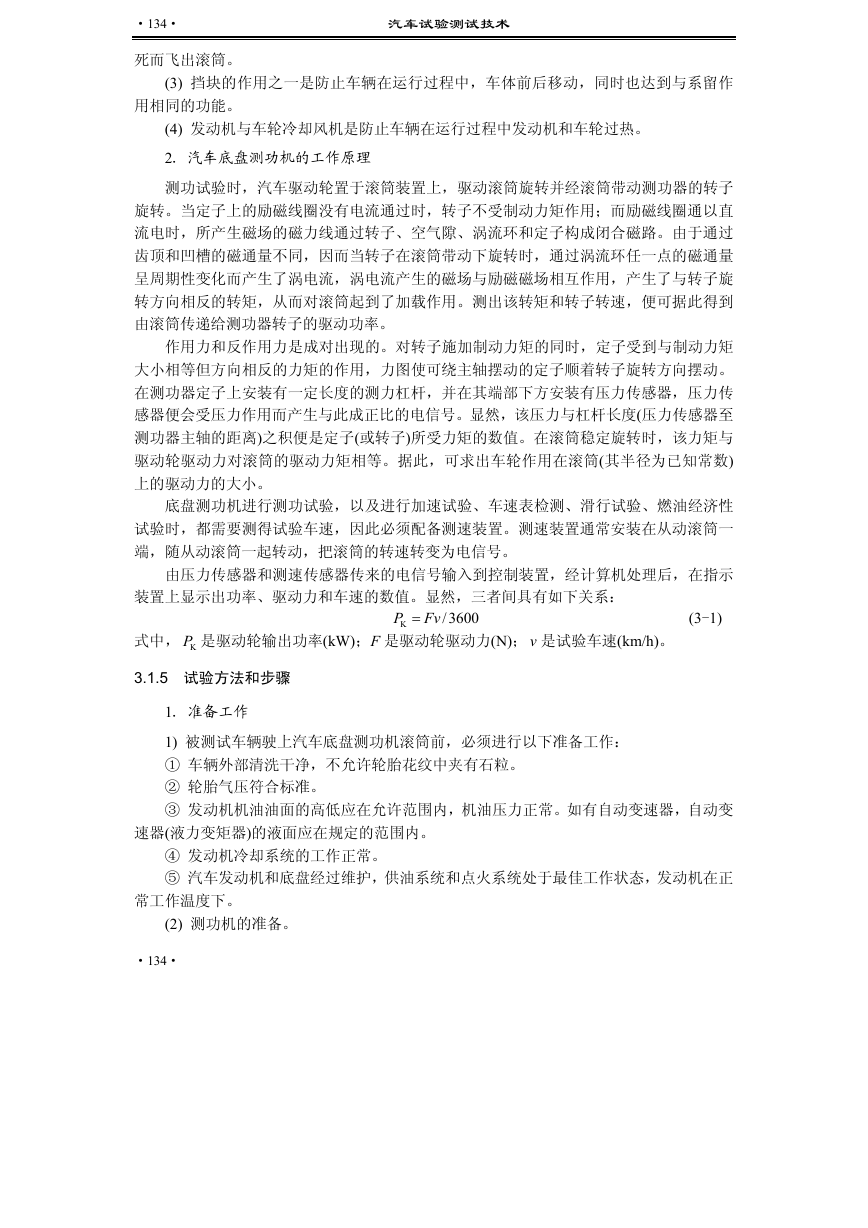

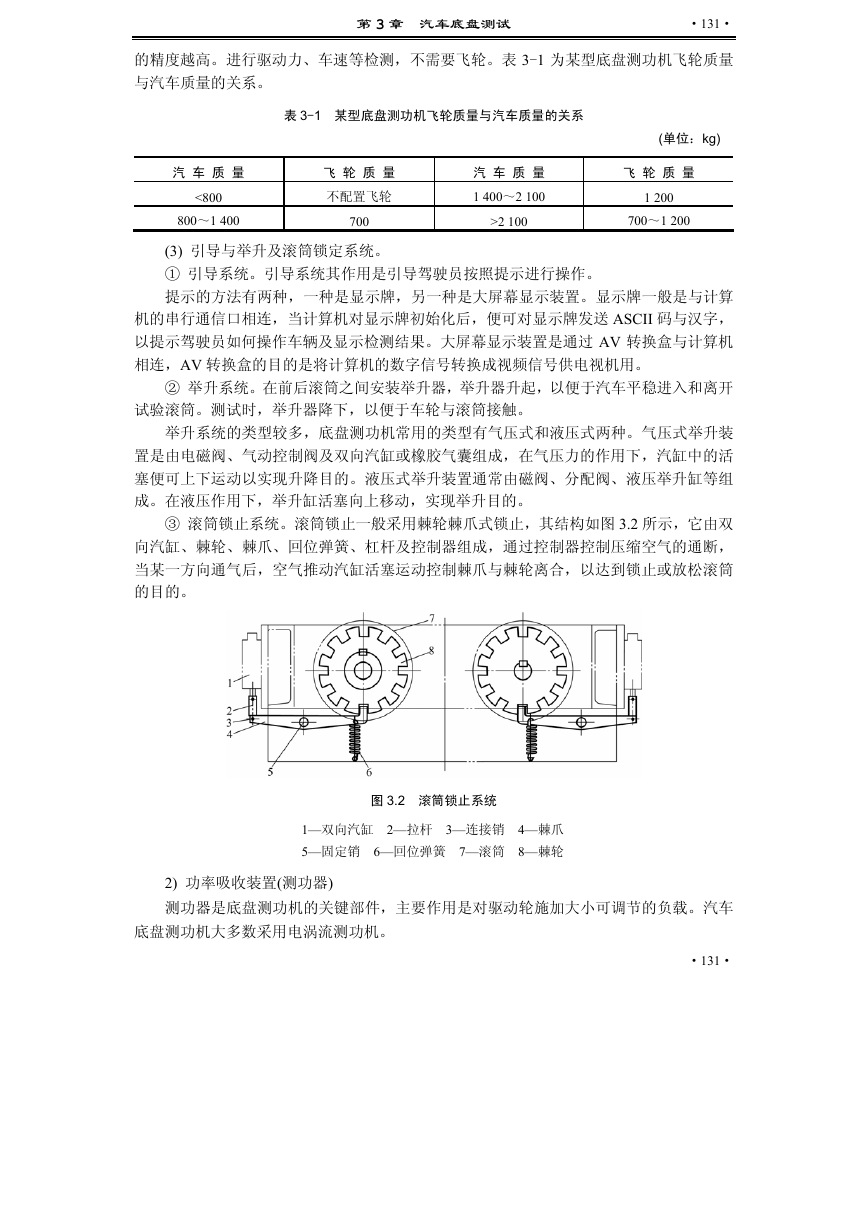

③ 滚筒锁止系统。滚筒锁止一般采用棘轮棘爪式锁止,其结构如图 3.2 所示,它由双

向汽缸、棘轮、棘爪、回位弹簧、杠杆及控制器组成,通过控制器控制压缩空气的通断,

当某一方向通气后,空气推动汽缸活塞运动控制棘爪与棘轮离合,以达到锁止或放松滚筒

的目的。

图 3.2 滚筒锁止系统

1—双向汽缸 2—拉杆 3—连接销 4—棘爪

5—固定销 6—回位弹簧 7—滚筒 8—棘轮

2) 功率吸收装置(测功器)

测功器是底盘测功机的关键部件,主要作用是对驱动轮施加大小可调节的负载。汽车

底盘测功机大多数采用电涡流测功机。

·131·

�

·132·

汽车试验测试技术

本汽车底盘测功机采用的是 GWG 盘式电涡流测功机,详见 2.1 节。

3) 底盘测功机数据采集与控制系统

(1) 车速信号采集。目前国内检测线用的汽车底盘测功机所采用的车速信号传感器可

分以下几个类型。

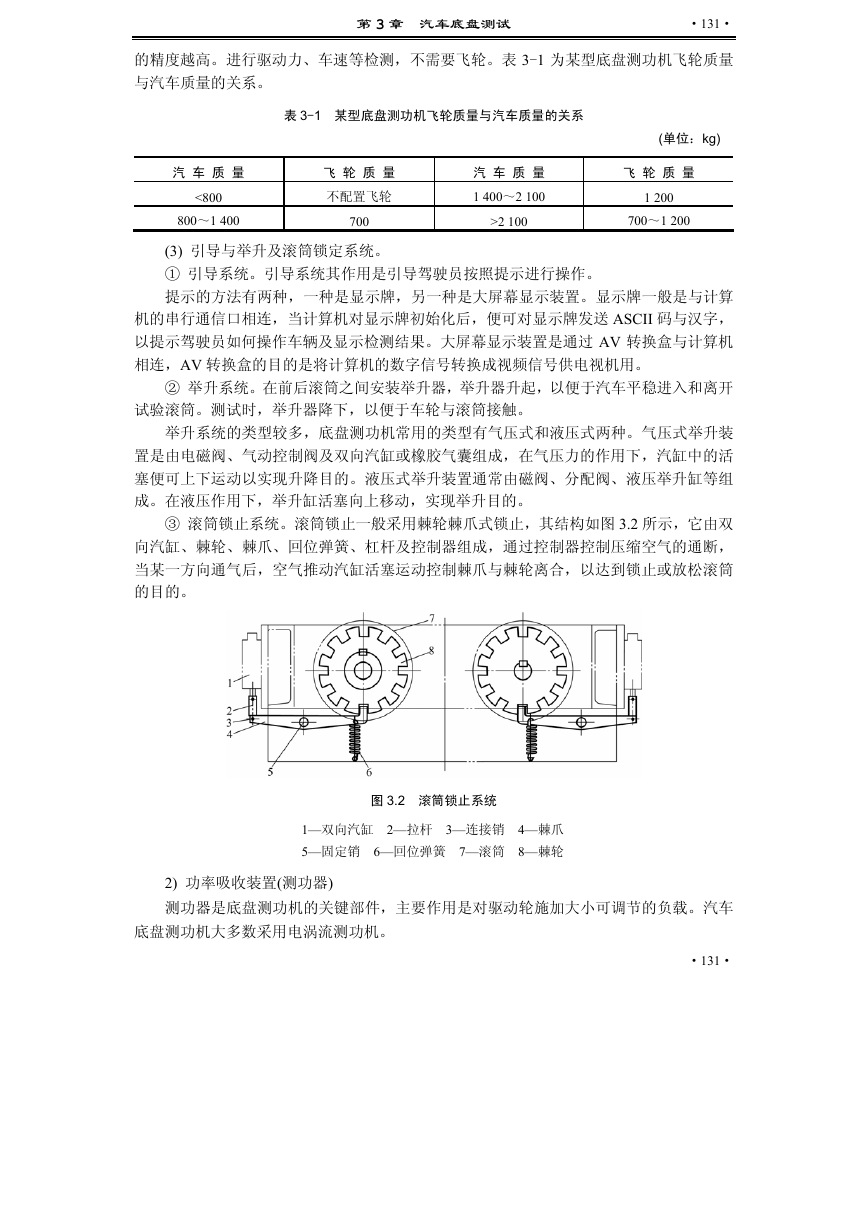

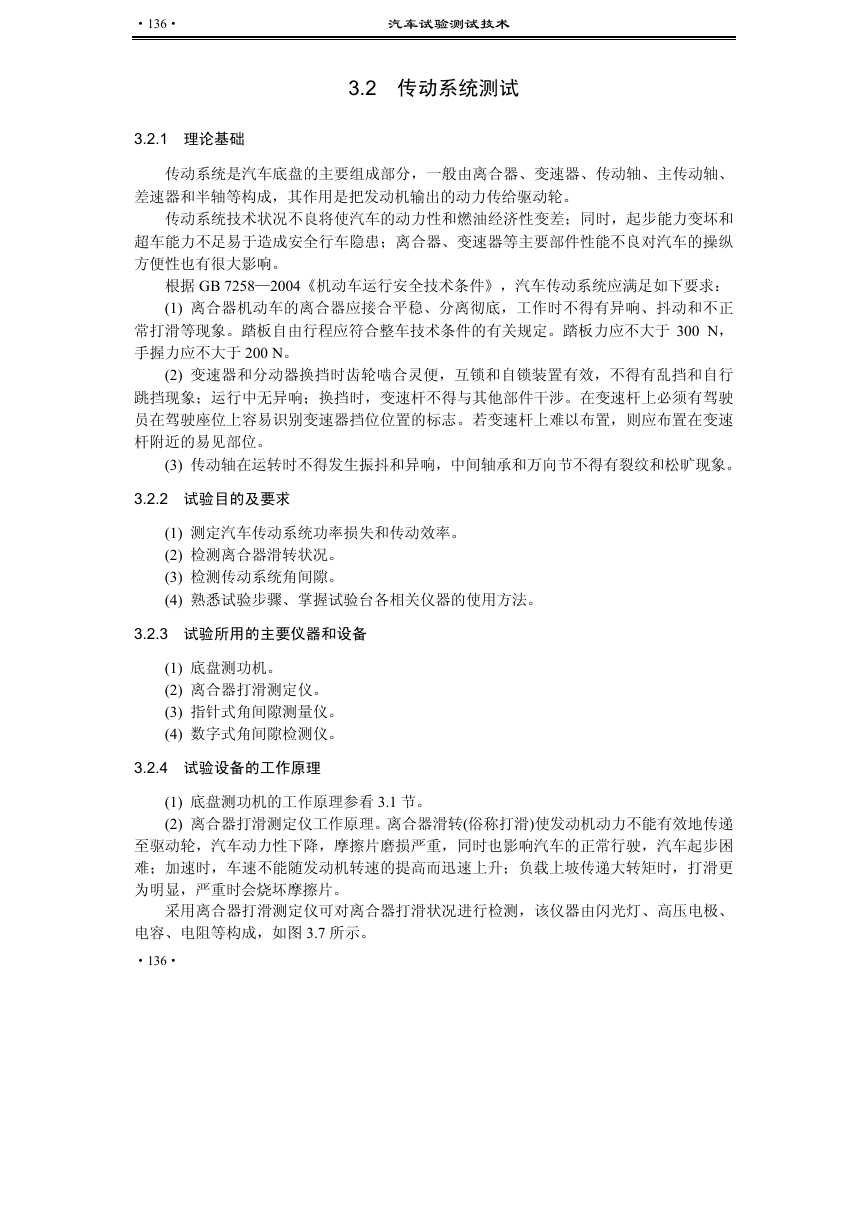

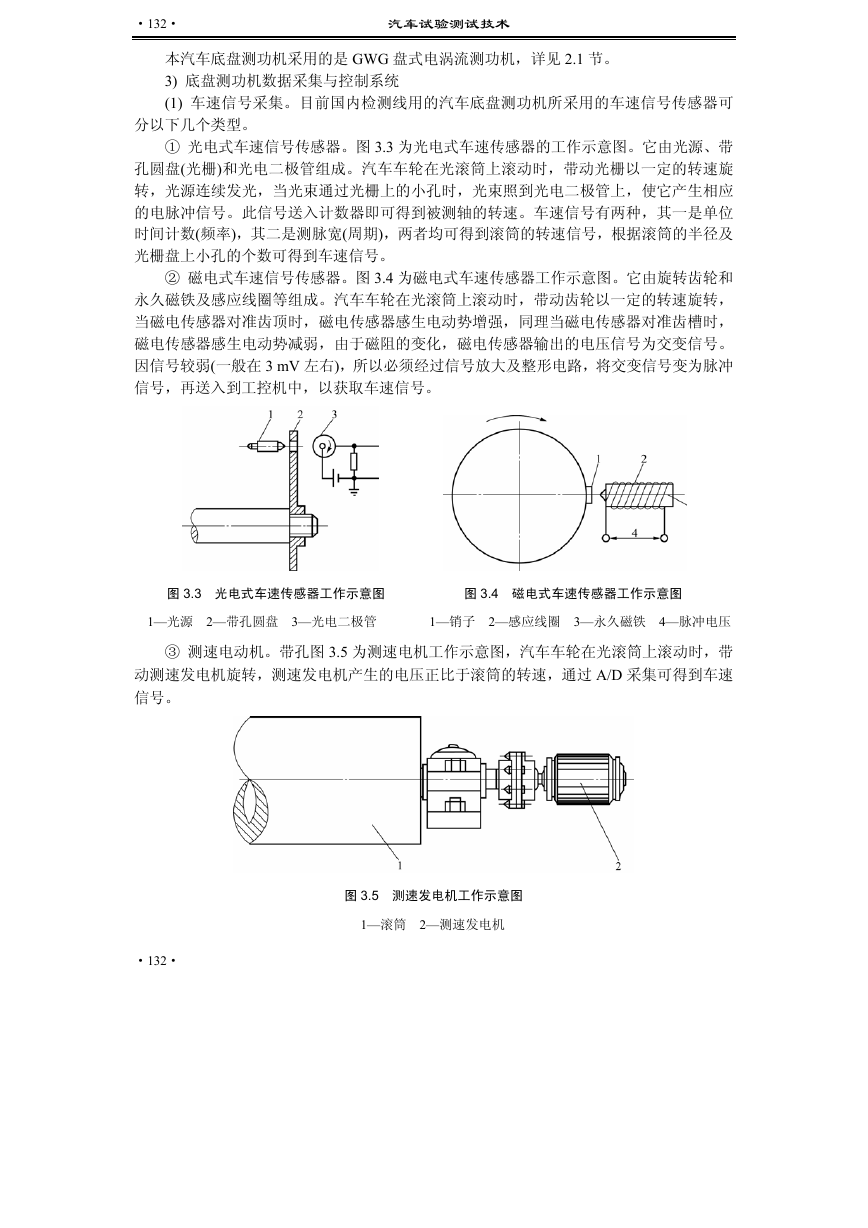

① 光电式车速信号传感器。图 3.3 为光电式车速传感器的工作示意图。它由光源、带

孔圆盘(光栅)和光电二极管组成。汽车车轮在光滚筒上滚动时,带动光栅以一定的转速旋

转,光源连续发光,当光束通过光栅上的小孔时,光束照到光电二极管上,使它产生相应

的电脉冲信号。此信号送入计数器即可得到被测轴的转速。车速信号有两种,其一是单位

时间计数(频率),其二是测脉宽(周期),两者均可得到滚筒的转速信号,根据滚筒的半径及

光栅盘上小孔的个数可得到车速信号。

② 磁电式车速信号传感器。图 3.4 为磁电式车速传感器工作示意图。它由旋转齿轮和

永久磁铁及感应线圈等组成。汽车车轮在光滚筒上滚动时,带动齿轮以一定的转速旋转,

当磁电传感器对准齿顶时,磁电传感器感生电动势增强,同理当磁电传感器对准齿槽时,

磁电传感器感生电动势减弱,由于磁阻的变化,磁电传感器输出的电压信号为交变信号。

因信号较弱(一般在 3 mV 左右),所以必须经过信号放大及整形电路,将交变信号变为脉冲

信号,再送入到工控机中,以获取车速信号。

图 3.3 光电式车速传感器工作示意图 图 3.4 磁电式车速传感器工作示意图

1—光源 2—带孔圆盘 3—光电二极管 1—销子 2—感应线圈 3—永久磁铁 4—脉冲电压

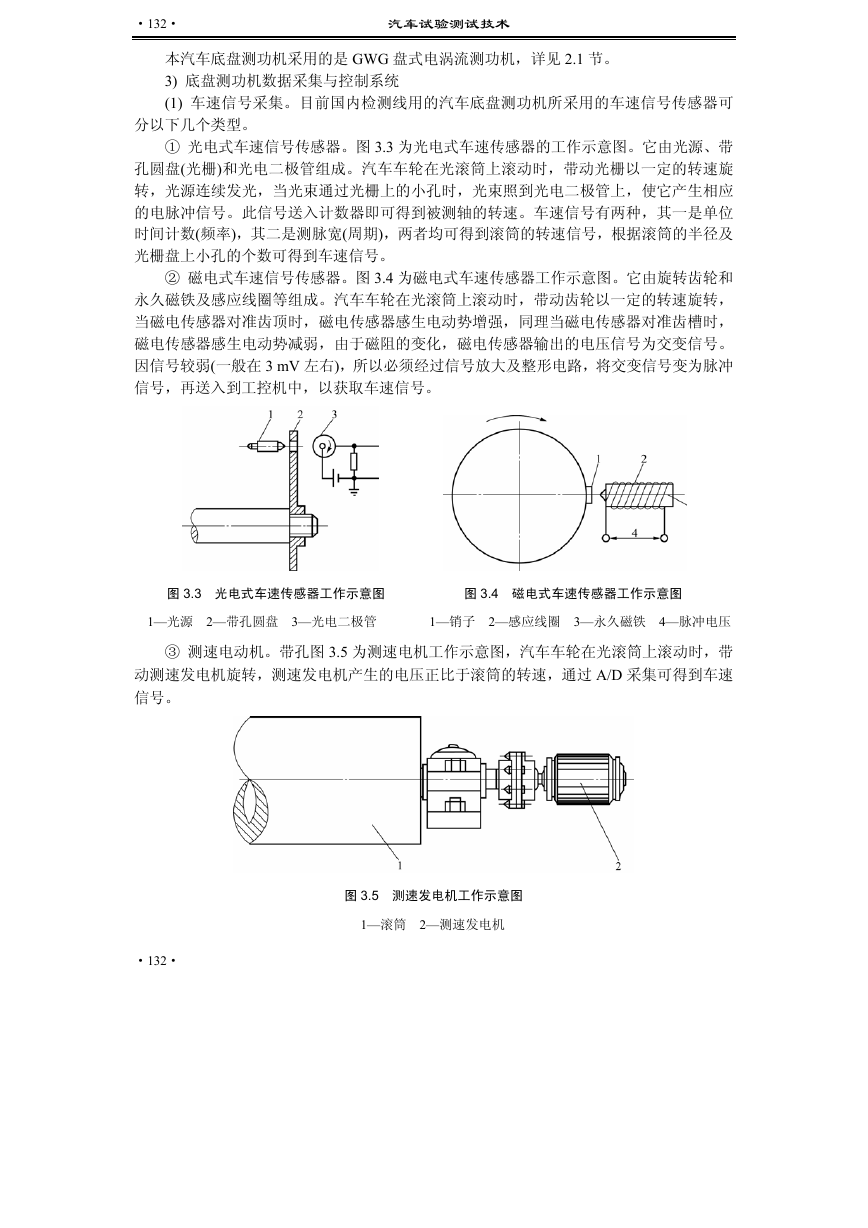

③ 测速电动机。带孔图 3.5 为测速电机工作示意图,汽车车轮在光滚筒上滚动时,带

动测速发电机旋转,测速发电机产生的电压正比于滚筒的转速,通过 A/D 采集可得到车速

信号。

图 3.5 测速发电机工作示意图

1—滚筒 2—测速发电机

·132·

�

第 3 章 汽车底盘测试

·133·

(2) 驱动力信号采集。汽车底盘测功机驱动力测量传感器有两种,拉压传感器和位移

传感器,它们一边连接功率吸收装置的外壳,另一边连接机体。功率吸收装置在工作过程

中,无论是水力式、电涡流式还是电力式功率吸收装置,其外壳都是浮动的,以电涡流式

为例,当线圈通过一定的电流时,就产生一定的涡流。对转子来说,电磁感应产生力偶作

用方向与其转动的方向相反;对外壳来说,力偶作用的方向与转子转动的方向相同。当传

感器固定后,外壳上的力臂对传感器就有一定的拉力或压力(与安装的位置有关),拉压传

感器在工作时,传感器受力产生应变,通过应变放大器可得到一定的输出电压,这样将力

信号转变成电信号来处理,通过标定,可以得到传感器的受力数值。

位移传感器是利用功率吸收装置外壳的作用力作用在弹簧上,根据胡克定理,在弹性

范围内作用力与位移成正比的关系,所以,通过位移计可得到对传感器作用力。

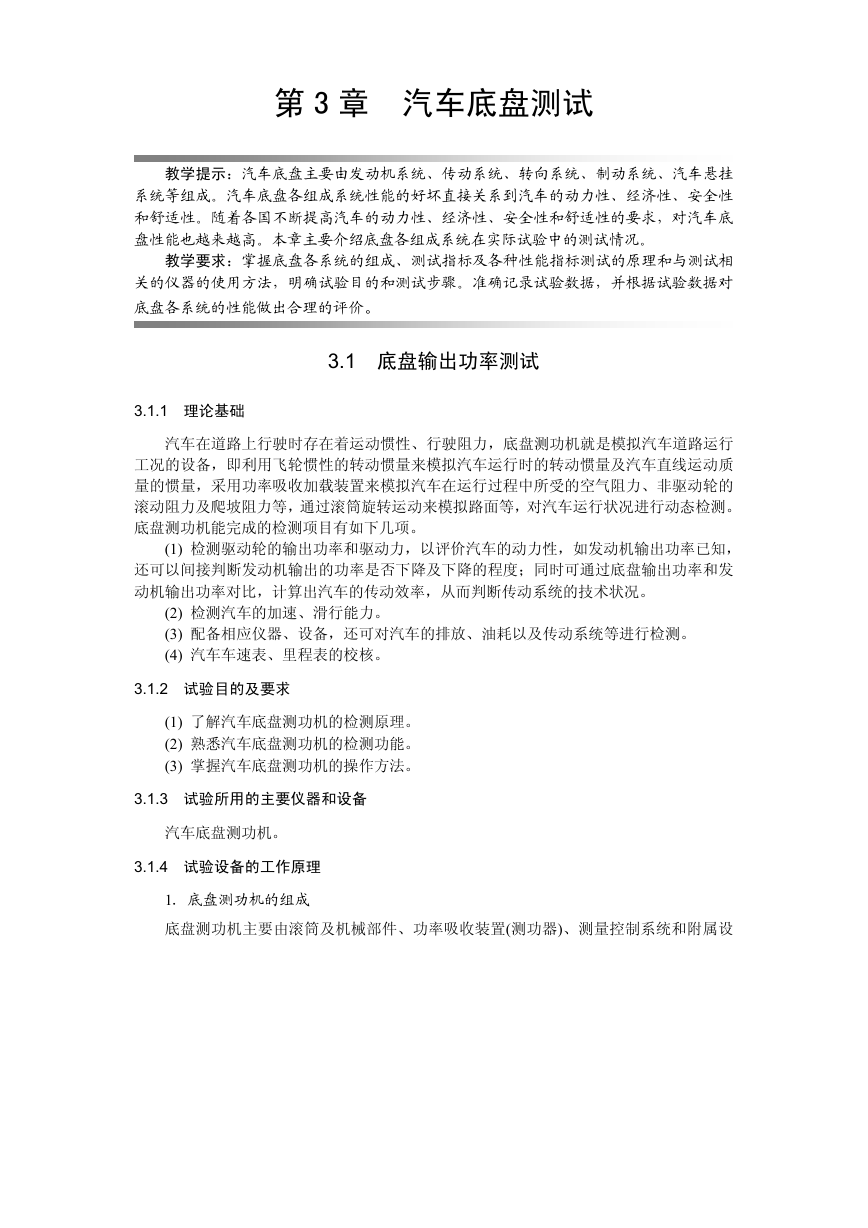

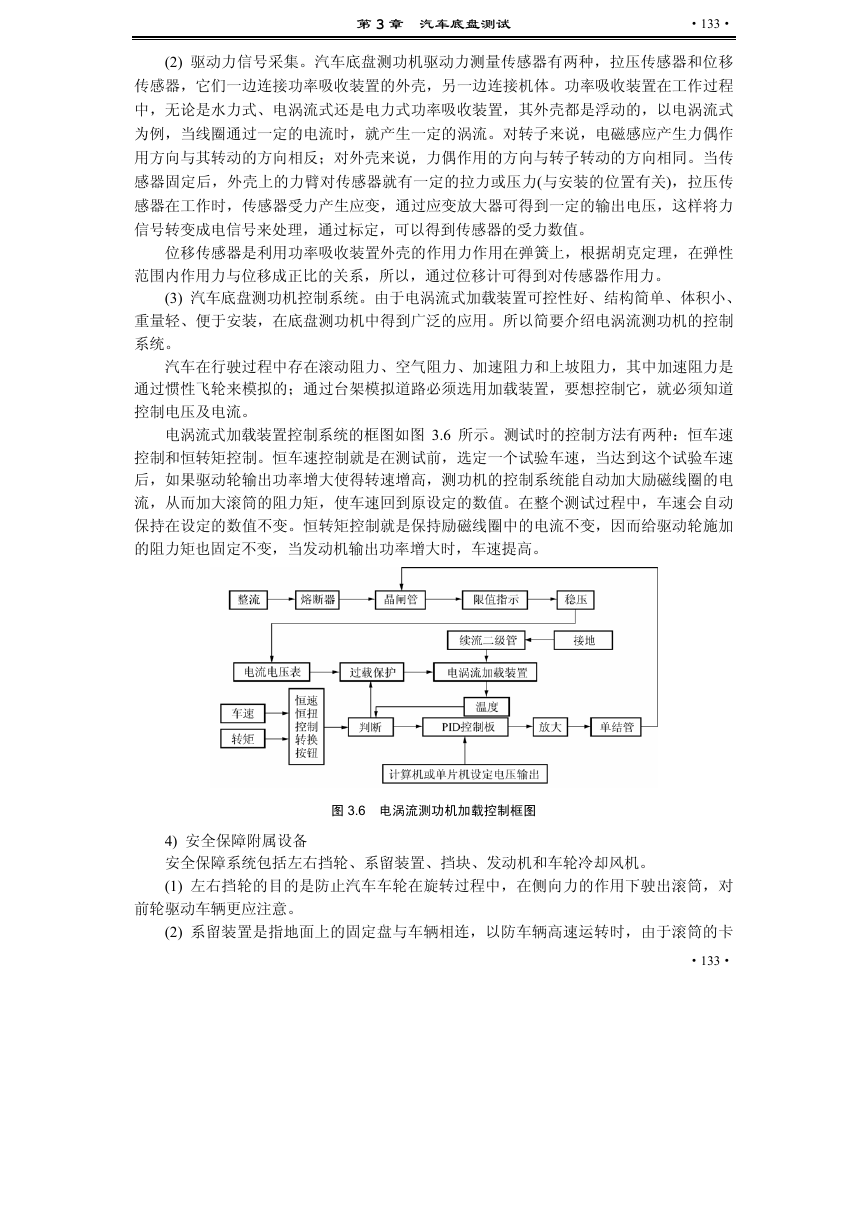

(3) 汽车底盘测功机控制系统。由于电涡流式加载装置可控性好、结构简单、体积小、

重量轻、便于安装,在底盘测功机中得到广泛的应用。所以简要介绍电涡流测功机的控制

系统。

汽车在行驶过程中存在滚动阻力、空气阻力、加速阻力和上坡阻力,其中加速阻力是

通过惯性飞轮来模拟的;通过台架模拟道路必须选用加载装置,要想控制它,就必须知道

控制电压及电流。

电涡流式加载装置控制系统的框图如图 3.6 所示。测试时的控制方法有两种:恒车速

控制和恒转矩控制。恒车速控制就是在测试前,选定一个试验车速,当达到这个试验车速

后,如果驱动轮输出功率增大使得转速增高,测功机的控制系统能自动加大励磁线圈的电

流,从而加大滚筒的阻力矩,使车速回到原设定的数值。在整个测试过程中,车速会自动

保持在设定的数值不变。恒转矩控制就是保持励磁线圈中的电流不变,因而给驱动轮施加

的阻力矩也固定不变,当发动机输出功率增大时,车速提高。

图 3.6 电涡流测功机加载控制框图

4) 安全保障附属设备

安全保障系统包括左右挡轮、系留装置、挡块、发动机和车轮冷却风机。

(1) 左右挡轮的目的是防止汽车车轮在旋转过程中,在侧向力的作用下驶出滚筒,对

前轮驱动车辆更应注意。

(2) 系留装置是指地面上的固定盘与车辆相连,以防车辆高速运转时,由于滚筒的卡

·133·

�

·134·

死而飞出滚筒。

汽车试验测试技术

(3) 挡块的作用之一是防止车辆在运行过程中,车体前后移动,同时也达到与系留作

用相同的功能。

(4) 发动机与车轮冷却风机是防止车辆在运行过程中发动机和车轮过热。

2.汽车底盘测功机的工作原理

测功试验时,汽车驱动轮置于滚筒装置上,驱动滚筒旋转并经滚筒带动测功器的转子

旋转。当定子上的励磁线圈没有电流通过时,转子不受制动力矩作用;而励磁线圈通以直

流电时,所产生磁场的磁力线通过转子、空气隙、涡流环和定子构成闭合磁路。由于通过

齿顶和凹槽的磁通量不同,因而当转子在滚筒带动下旋转时,通过涡流环任一点的磁通量

呈周期性变化而产生了涡电流,涡电流产生的磁场与励磁磁场相互作用,产生了与转子旋

转方向相反的转矩,从而对滚筒起到了加载作用。测出该转矩和转子转速,便可据此得到

由滚筒传递给测功器转子的驱动功率。

作用力和反作用力是成对出现的。对转子施加制动力矩的同时,定子受到与制动力矩

大小相等但方向相反的力矩的作用,力图使可绕主轴摆动的定子顺着转子旋转方向摆动。

在测功器定子上安装有一定长度的测力杠杆,并在其端部下方安装有压力传感器,压力传

感器便会受压力作用而产生与此成正比的电信号。显然,该压力与杠杆长度(压力传感器至

测功器主轴的距离)之积便是定子(或转子)所受力矩的数值。在滚筒稳定旋转时,该力矩与

驱动轮驱动力对滚筒的驱动力矩相等。据此,可求出车轮作用在滚筒(其半径为已知常数)

上的驱动力的大小。

底盘测功机进行测功试验,以及进行加速试验、车速表检测、滑行试验、燃油经济性

试验时,都需要测得试验车速,因此必须配备测速装置。测速装置通常安装在从动滚筒一

端,随从动滚筒一起转动,把滚筒的转速转变为电信号。

由压力传感器和测速传感器传来的电信号输入到控制装置,经计算机处理后,在指示

装置上显示出功率、驱动力和车速的数值。显然,三者间具有如下关系:

P

K

Fv=

/3600

(3-1)

式中, KP 是驱动轮输出功率(kW);F 是驱动轮驱动力(N); v 是试验车速(km/h)。

3.1.5 试验方法和步骤

1.准备工作

1) 被测试车辆驶上汽车底盘测功机滚筒前,必须进行以下准备工作:

① 车辆外部清洗干净,不允许轮胎花纹中夹有石粒。

② 轮胎气压符合标准。

③ 发动机机油油面的高低应在允许范围内,机油压力正常。如有自动变速器,自动变

速器(液力变矩器)的液面应在规定的范围内。

④ 发动机冷却系统的工作正常。

⑤ 汽车发动机和底盘经过维护,供油系统和点火系统处于最佳工作状态,发动机在正

常工作温度下。

(2) 测功机的准备。

·134·

�

第 3 章 汽车底盘测试

·135·

① 对于水冷测功机,应将冷却水阀打开。

② 接通电源,升起举升器托板,根据被检车的功率,选择测试功率的挡位。

③ 用两个三角铁抵住停在地面上的车轮的前方,防止汽车在检测中由于误操作而冲出去。

④ 为防止发动机过热,将一台冷却风扇置于被检汽车前方约 0.5 m 处,对发动机吹风。

⑤ 使汽车以 5 km/h 的速度运行,观察有无异常,看水温表灯是否点亮。

2.汽车底盘测功机的使用

(1) 开机前必须按使用说明书的要求,对底盘测功机做好准备工作。

(2) 按规定程序进行操作。

(3) 惯性模拟系统除进行多工况油耗试验、加速、滑行试验以外,不允许任意使用。

(4) 突然停电时,引车驾驶员应即刻松节气门并挂空挡。

(5) 引车驾驶员必须严格按引导系统提示操作。

3.一般检测步骤

(1) 选择试验控制方式,设定试验的恒定车速或恒定转矩。在全面评价汽车发动机及

底盘技术状况的时候,可以选择 3 个有代表性的工况检测驱动轮输出功率。一是发动机额

定功率转速所对应的车速;二是发动机最大转矩转速所对应的车速;三是选用汽车的常用

速度(如经济车速)作为检测点。在一般情况下,不选用最大输出功率测试,而选取常用车

速,如载货汽车选用 50 km/h、轿车选用 80 km/h,节气门全开测试驱动轮输出功率。

(2) 启动发动机,由低速挡逐级换入直接挡,同时逐渐踩下加速踏板,使节气门全开。

(3) 待发动机稳定后,读取和记录功率值。

(4) 重复检测 3 次,取平均值。

4.注意事项

(1) 走合期的新车或大修车不宜进行底盘测功;

(2) 测功时,应注意各种异响和发动机水温及轮胎表面温度;

(3) 被测汽车前严禁站人,以确保安全。

在底盘测功机上测得的驱动轮输出功率取决于发动机输出功率、传动系统传动效率、

滚动阻力损失功率和试验台传动效率等因素。由于受滚筒表面曲率的影响,驱动轮在底盘

测功机滚筒上的滚动阻力比在良好路面上行驶时的滚动阻力大,由滚动阻力所消耗的功率

可达所传递功率的 15%~20%;在汽车传动系统技术状况良好的情况下,传动系统的功率

损失占发动机输出功率的 10%~20%,其具体数值取决于传动系统的类型。底盘测功机驱

动轮功率检测标准,可根据在用汽车发动机功率检测标准(不低于原额定功率的 75%)、传

动系统传动效率和滚动阻力损失功率和试验台传动效率的试验结果合理确定。

3.1.6 试验报告的基本内容和要求

(1) 试验过程的详细记录各工况数据。

(2) 对试验数据进行处理。

(3) 用汽车的相关理论知识对汽车在 3 种工况下所测功率的试验数据分析。

·135·

�

·136·

汽车试验测试技术

3.2 传动系统测试

3.2.1 理论基础

传动系统是汽车底盘的主要组成部分,一般由离合器、变速器、传动轴、主传动轴、

差速器和半轴等构成,其作用是把发动机输出的动力传给驱动轮。

传动系统技术状况不良将使汽车的动力性和燃油经济性变差;同时,起步能力变坏和

超车能力不足易于造成安全行车隐患;离合器、变速器等主要部件性能不良对汽车的操纵

方便性也有很大影响。

根据 GB 7258—2004《机动车运行安全技术条件》,汽车传动系统应满足如下要求:

(1) 离合器机动车的离合器应接合平稳、分离彻底,工作时不得有异响、抖动和不正

常打滑等现象。踏板自由行程应符合整车技术条件的有关规定。踏板力应不大于 300 N,

手握力应不大于 200 N。

(2) 变速器和分动器换挡时齿轮啮合灵便,互锁和自锁装置有效,不得有乱挡和自行

跳挡现象;运行中无异响;换挡时,变速杆不得与其他部件干涉。在变速杆上必须有驾驶

员在驾驶座位上容易识别变速器挡位位置的标志。若变速杆上难以布置,则应布置在变速

杆附近的易见部位。

(3) 传动轴在运转时不得发生振抖和异响,中间轴承和万向节不得有裂纹和松旷现象。

3.2.2 试验目的及要求

(1) 测定汽车传动系统功率损失和传动效率。

(2) 检测离合器滑转状况。

(3) 检测传动系统角间隙。

(4) 熟悉试验步骤、掌握试验台各相关仪器的使用方法。

3.2.3 试验所用的主要仪器和设备

(1) 底盘测功机。

(2) 离合器打滑测定仪。

(3) 指针式角间隙测量仪。

(4) 数字式角间隙检测仪。

3.2.4 试验设备的工作原理

(1) 底盘测功机的工作原理参看 3.1 节。

(2) 离合器打滑测定仪工作原理。离合器滑转(俗称打滑)使发动机动力不能有效地传递

至驱动轮,汽车动力性下降,摩擦片磨损严重,同时也影响汽车的正常行驶,汽车起步困

难;加速时,车速不能随发动机转速的提高而迅速上升;负载上坡传递大转矩时,打滑更

为明显,严重时会烧坏摩擦片。

采用离合器打滑测定仪可对离合器打滑状况进行检测,该仪器由闪光灯、高压电极、

电容、电阻等构成,如图 3.7 所示。

·136·

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc