中国科技论文在线

http://www.paper.edu.cn

5052-H112 铝合金搅拌摩擦点焊剪切拉伸强

度和失效模式

张照华,杨新岐,张家龙,姜长宇

(天津市现代连接技术重点实验室,天津大学材料科学与工程学院,天津 300072)

摘要:采用自行设计的圆锥凹面搅拌头对厚度为 1 mm 的 5052-H112 铝合金薄板进行搅拌摩

擦点焊,研究了焊接工艺参数(搅拌头旋转速度、轴肩压入深度)对接头剪切拉伸载荷及失

效模式的影响。结果表明:当轴肩压入深度一定时,焊点的剪切拉伸载荷随旋转速度的增加

而减小;当旋转速度一定时,焊点的剪切拉伸载荷随着轴肩压入深度的增加先增加后减小。

当旋转速度为 1 008 r/min,轴肩压入深度为 0.2 mm 时,点焊接头的剪切拉伸载荷最大值为

4.55 kN。点焊接头的失效模式十分复杂,其主要受搅拌工具旋转速度的影响。在不同的旋

转速度下点焊接头呈现不同的失效模式。

关键词:铝合金;搅拌摩擦焊;点焊;材料强度;失效模式

中图分类号:TG404;TG146.2+1

Shear tensile strength and failure modes of friction stir spot

welded 5052-H112 aluminum alloy

Zhang Zhaohua, Yang Xinqi, Zhang Jialong, Jiang Changyu

(Tianjin Key Laboratory of Advanced Joining Technolog, School of Materials Science and

Engineering, Tianjin University, Tianjin 300072, China)

Abstract: A 5052-H112 aluminum alloy sheet with a thickness 1mm was friction stir spot welded

(FSSW) using a self-designed conical concave tool. The effects of welding parameters (such as tool

rotational speed, and shoulder plunge depth) on the shear tensile strength and failure modes of the

joints was investigated. It is shown that the shear tensile load decreases with increasing rotational speed

for a given shoulder plunge depth. Meanwhile the shear tensile load firstly increases then decreases

when the shoulder plunge depth increases for a given rotational speed. The value of shear tensile load

for the FSSW joints can reach the maximum of 4.55 kN for the rotational speed of 1 008 r/min and the

shoulder plunge depth of 0.2 mm. The failure modes of friction stir spot welds are quite complex and

strongly dependent on tool rotational speed. This indicates different failure modes for different tool

rotational speeds.

Key words: aluminum alloys; friction stir welding; spot welding; strength of materials; failure modes

0 引言

铝合金由于具有质轻、耐腐蚀、高比强度及比刚度和高回收率等一系列优良特性,已经

成为航空航天结构、汽车车体以及高速客车等实现轻量化的理想材料之一。电阻点焊及铆接

是应用最广泛的传统点连接方法,但在连接铝合金时存在诸多局限。电阻点焊焊接铝合金时

需要提供大电流,能

量消耗高,焊点质量不稳定,工件变形明显[1],铆接时产生大量的噪声,生产环境恶劣,构

件上的预开孔增加了生产成本[2]。1993 年日本 Mazada 公司在“线性”搅拌摩擦焊接(linear

friction stir welding)的基础上开发出带有退出孔的搅拌摩擦点焊[3]。与传统的焊接技术相比,

搅拌摩擦点焊最大的优点是在固态下实现接头连接,而无母材的熔化[4]。

搅拌摩擦点焊的过程[5]主要有 3 个阶段,即搅拌头压入过程、连接过程和搅拌头回撤过

基金项目:天津市自然基金(10JCYBJC06700)

作者简介:张照华(1987—),女,硕士研究生,主要研究方向:材料加工工程

通信联系人:杨新岐,教授,主要研究方向:材料加工工程,xqyang@tju.edu.cn

-1-

�

中国科技论文在线

http://www.paper.edu.cn

程。焊接开始时,搅拌头不断旋转并压入工件,搅拌针周围的材料软化;当搅拌头完全压入

后,保持在一定位置继续旋转,在摩擦热及轴肩压力的作用下,搅拌头周围塑化的材料结合

在一起,实现上下两板之间的连接;最后搅拌头撤出,退出工件,在焊点中心留下一个退出

匙孔。

搅拌摩擦点焊由于其高的接头质量、低的生产成本、简单的工艺过程以及清洁的工作环

境等一系列优点,引起了国内外众多学者的研究兴趣。林三宝、刘克文、张家龙[6-8]研究了

旋转速度和停留时间对 LF6 和 LY12 铝合金点焊接头强度的影响。Lathabai、Tozaki 等[9-10]

研究了搅拌头旋转速度对铝合金接头抗拉强度的影响。Tran 及 Arul[4,11]研究了点焊接头的剪

切强度与停留时间之间的关系。Lathabai、Tozaki 及 Mitlin[9-10,12]研究了铝合金搅拌摩擦点焊

接头的剪切强度随着搅拌头压入工件深度的变化趋势。以国内外研究人员得到的优化参数为

基础,笔者针对汽车、船舶行业常用的 5052 铝合金进行搅拌摩擦点焊,对接头力学性能及

断裂模式进行分析,在此基础上深入探讨工艺参数、组织和性能之间的变化规律。

1 实验材料及试样

实验采用 1mm 厚的 5052-H112 铝合金板材,其化学成分[13]见表 1。

表 1 5052-H112 铝合金的化学成分(质量分数)

Table 1 Chemical composition of 5052-H112 aluminum alloy %

Si

Fe

Cu

Mn

Mg

Cr

Zn

其他杂质

单个 总计

0.25

0.40

0.10

0.10

2.5

0.17

0.10

0.05 0.15

Al

余

量

搅拌头采用 1Cr18Ni9Ti 不锈钢制作,设计为圆形凹面轴肩和圆锥形搅拌针,轴肩直径

为 11 mm,轴肩凹入角度为 4°。 搅拌针根部直径为 3.5 mm,顶端直径为 2.5 mm,长度为

1.8 mm。按照国家标准 GB2651—89[14]加工点焊的剪切试样,单个试样片尺寸为 100 mm×25

mm。

采用搭接形式进行点焊,搭接面积为 25 mm×25 mm。在 CSS-44100 电子万能试验机上

进行剪切拉伸试验,剪切拉伸强度采用 3 个试样强度的平均值。焊接时采用 1 008 r/min、1 541

r/min 及 2 256 r/min 3 种搅拌头旋转速度,0.1 mm、0.2 mm 及 0.3 mm 3 种轴肩压入深度,观

察其对接头强度以及断裂模式的影响。

搅拌摩擦点焊接头金相实验采用垂直焊缝方向的横向切片试样。先用铝土的悬浮液进

行抛光,再用新配的 Dix-Keller 试剂(4 mL 氢氟酸,6 mL 盐酸,10 mL 硝酸和 190 mL 水)

进行腐蚀,然后用蒸馏水洗净吹干,在光学显微镜下观察其显微组织。

2 实验结果分析与讨论

2.1 接头微观组织

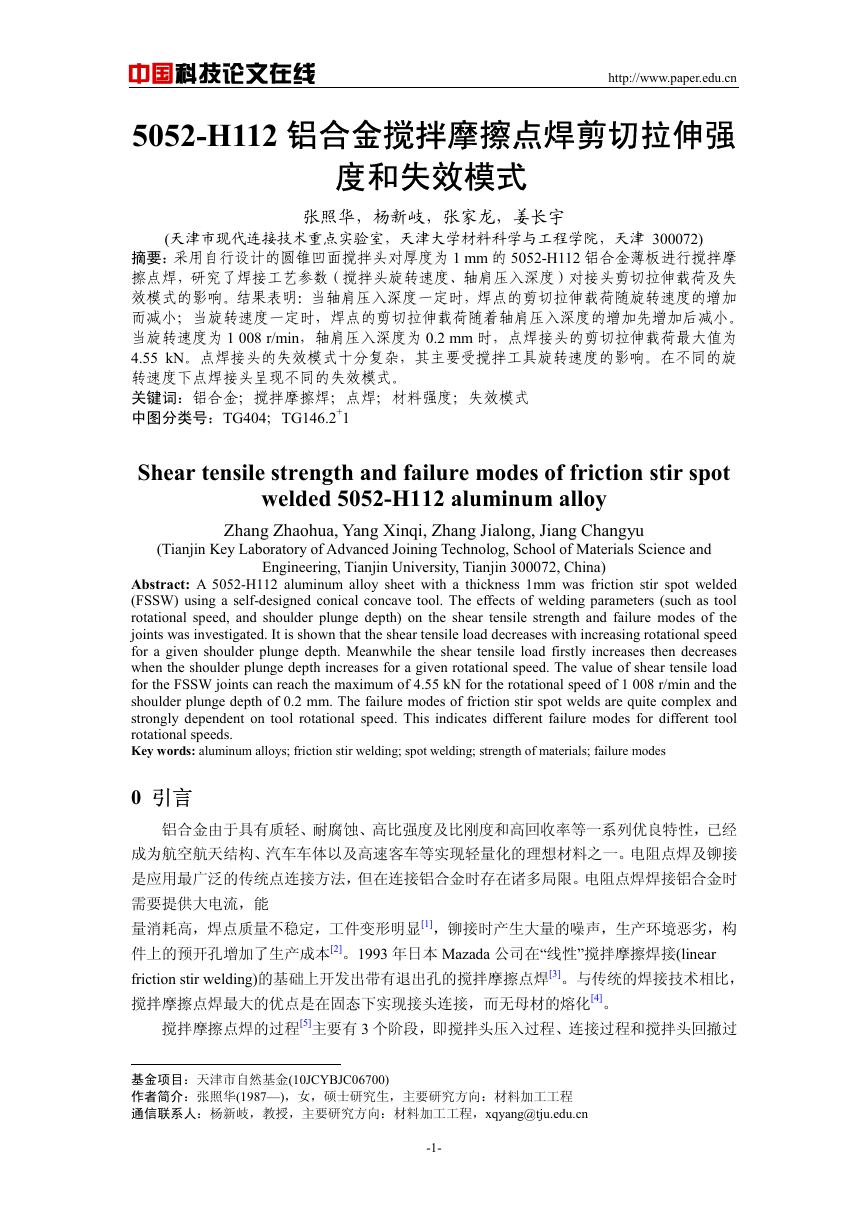

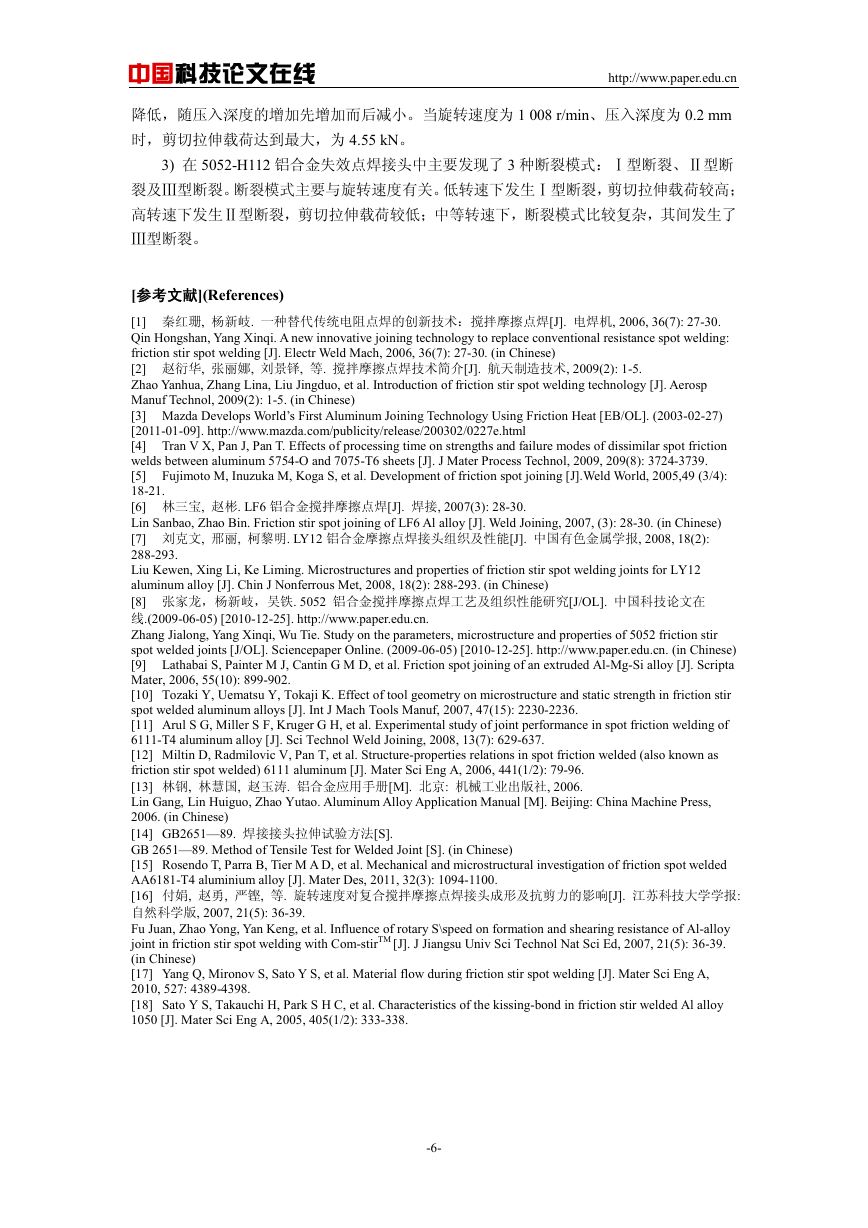

当接头旋转速度为 2 256 r/min,压入深度为 0.3 mm 时,焊点横截面的组织形态如图 1

所示。图 1(a)为横截面的宏观形貌。根据横截面的组织和形貌特征,可将点焊接头分为 4 个

区,即母材(base material, BM)、热影响区(heat affected zone, HAZ)、热机影响区

(thermomechanically affected zone, TMAZ)及塑性环区(plasticity zone, PZ),如图 1(a)所示。各

个区域的微观组织特征分别对应于图 1(b)、(c)、(d)及(e)。

-2-

�

中国科技论文在线

http://www.paper.edu.cn

(a)

(b)

(c)

(d) (e)

图 1 接头横截面的微观组织:(a)横截面宏观照;(b) 母材;(c) 热影响区;(d) 热机影响区;(e) 塑性环区

Fig. 1 Microstructures of the cross section of a joint: (a) macrograph of the cross section; (b) BM; (c) HAZ; (d)

TMAZ; (e) PZ

母材区基体上呈现大量的第二相粒子,平行于轧制方向。热影响区只受到摩擦热循环作

用,晶粒与部分第二相粒子存在长大的迹象,组织粗大。热机影响区和塑性环区同时受到热

与力的作用,发生了动态再结晶,但塑性环区经历了大的塑性应变和高的峰值温度,相比之

下热机影响区的塑性应变较小峰值温度较低。塑性环区由细小等轴再结晶晶粒组成[15]。由

于塑性环区与旋转的搅拌针直接接触,此区域内的金属在搅拌针的搅拌作用下发生强烈的塑

性流动,在摩擦热以及金属塑性变形热的共同作用下,塑性环区的组织发生了动态再结晶

[16]。根据 Yang 等[17]所提出的流动模型,在搅拌针周围经历搅拌作用的金属晶粒被打碎,经

过强烈的塑性流动后,逐渐形成环状的塑性环区,所以该区域的晶粒尺寸细小、组织致密。

由图 1(e)可以看出,越靠近匙孔边缘,搅拌区内第二相粒子越细小。在热机影响区,由于低

的应变速率和温度循环,还会出现由于材料流动而产生的变形晶粒。

2.2 剪切拉伸强度

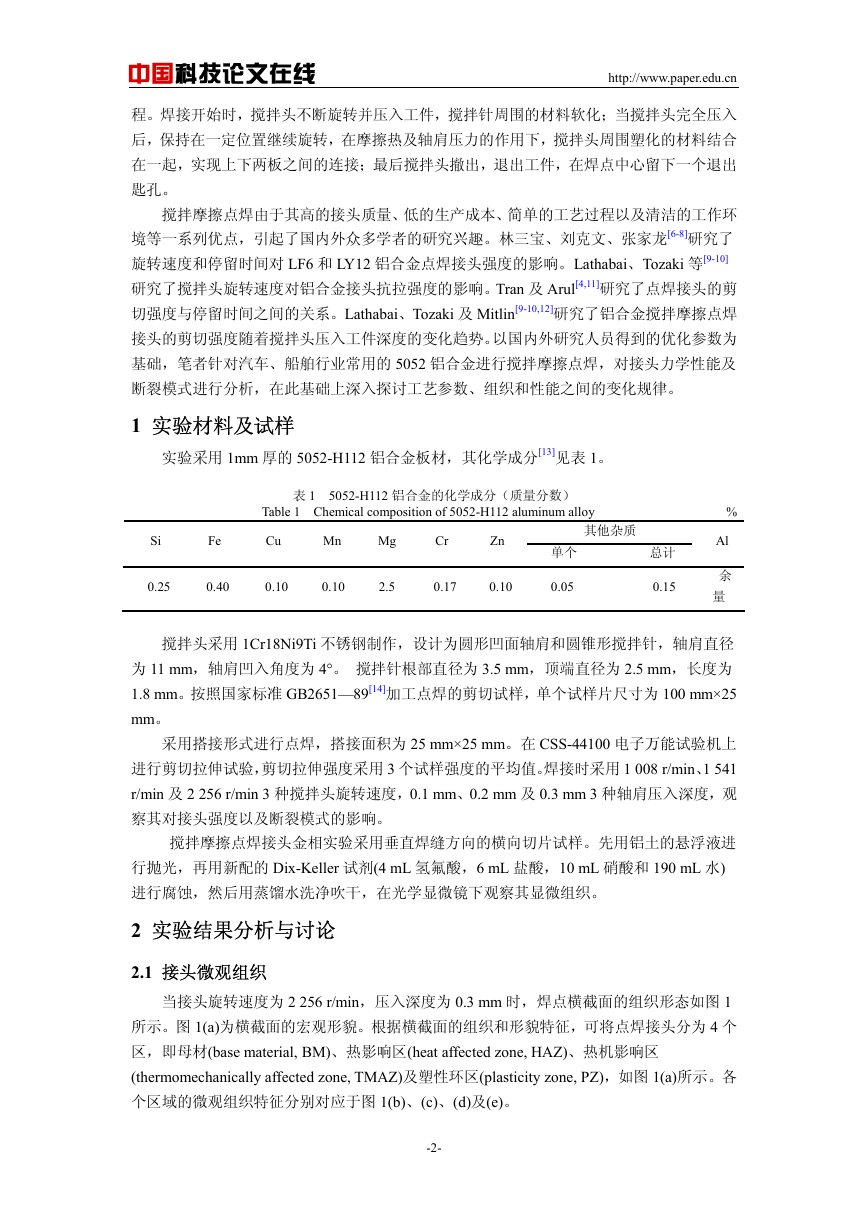

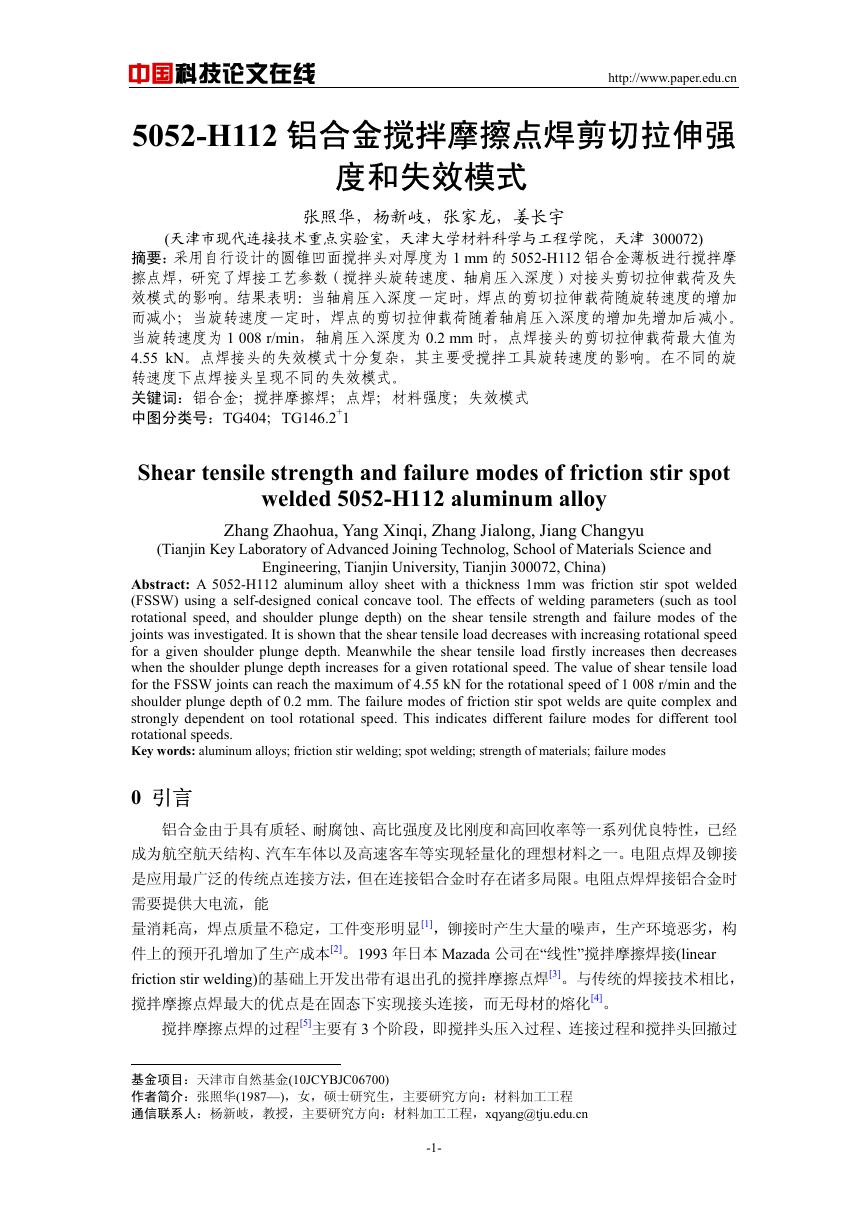

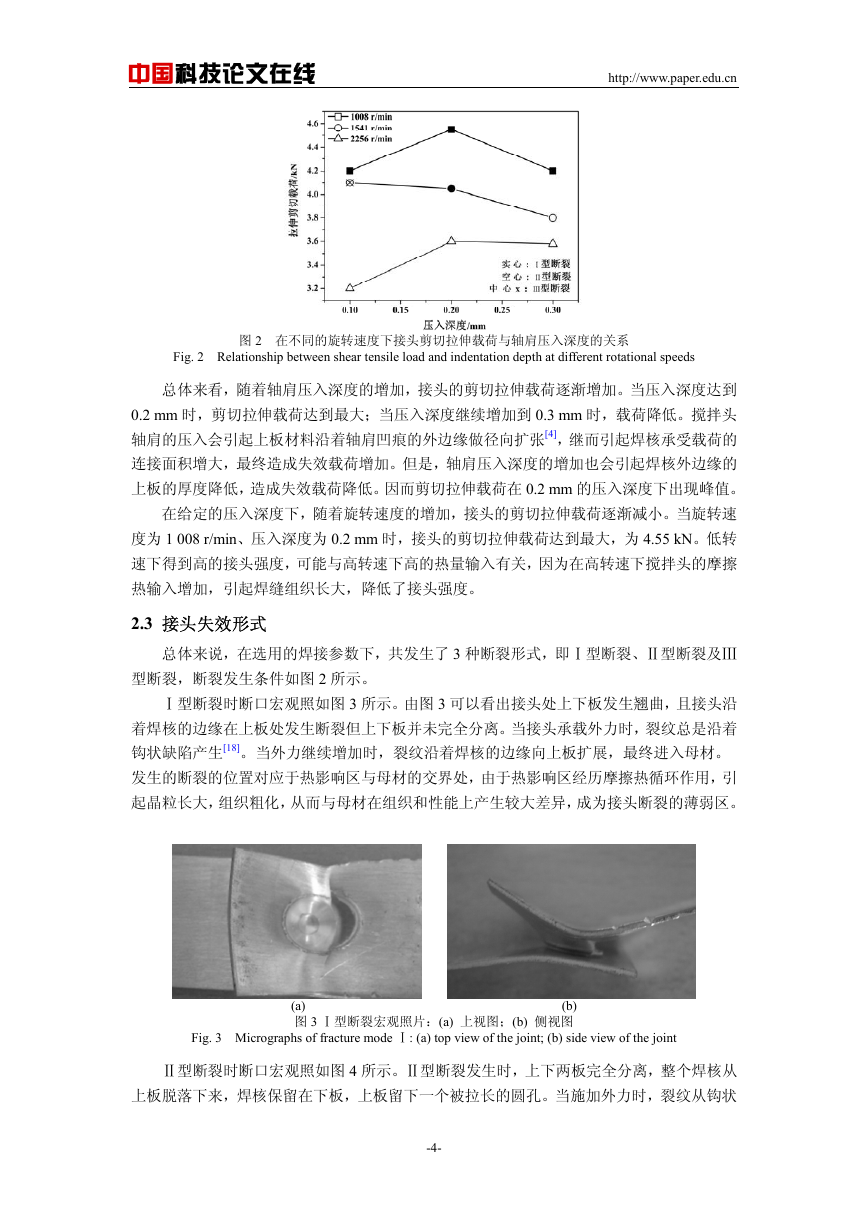

搅拌头旋转速度与轴肩压入深度与搅拌摩擦点焊接头剪切拉伸载荷的关系如图 2 所示。

-3-

�

中国科技论文在线

http://www.paper.edu.cn

图 2 在不同的旋转速度下接头剪切拉伸载荷与轴肩压入深度的关系

Fig. 2 Relationship between shear tensile load and indentation depth at different rotational speeds

总体来看,随着轴肩压入深度的增加,接头的剪切拉伸载荷逐渐增加。当压入深度达到

0.2 mm 时,剪切拉伸载荷达到最大;当压入深度继续增加到 0.3 mm 时,载荷降低。搅拌头

轴肩的压入会引起上板材料沿着轴肩凹痕的外边缘做径向扩张[4],继而引起焊核承受载荷的

连接面积增大,最终造成失效载荷增加。但是,轴肩压入深度的增加也会引起焊核外边缘的

上板的厚度降低,造成失效载荷降低。因而剪切拉伸载荷在 0.2 mm 的压入深度下出现峰值。

在给定的压入深度下,随着旋转速度的增加,接头的剪切拉伸载荷逐渐减小。当旋转速

度为 1 008 r/min、压入深度为 0.2 mm 时,接头的剪切拉伸载荷达到最大,为 4.55 kN。低转

速下得到高的接头强度,可能与高转速下高的热量输入有关,因为在高转速下搅拌头的摩擦

热输入增加,引起焊缝组织长大,降低了接头强度。

2.3 接头失效形式

总体来说,在选用的焊接参数下,共发生了 3 种断裂形式,即Ⅰ型断裂、Ⅱ型断裂及Ⅲ

型断裂,断裂发生条件如图 2 所示。

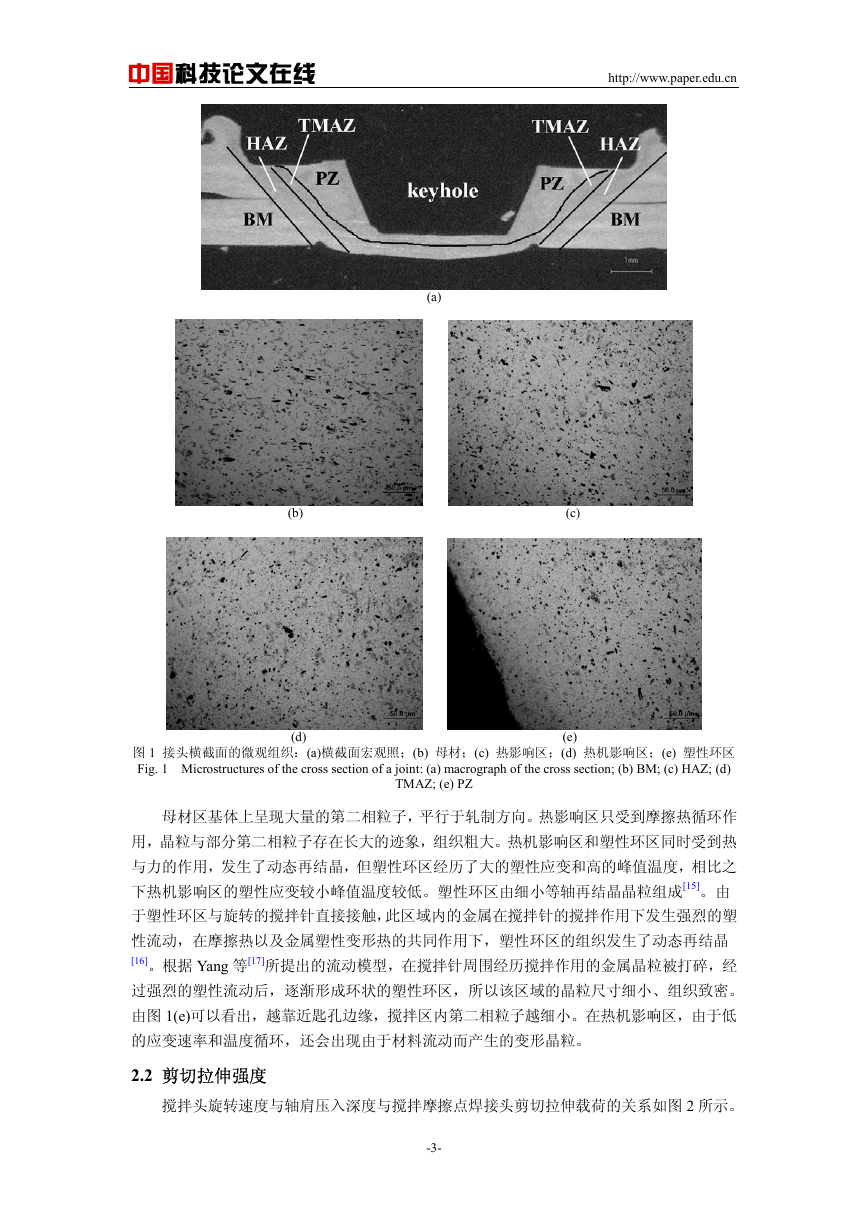

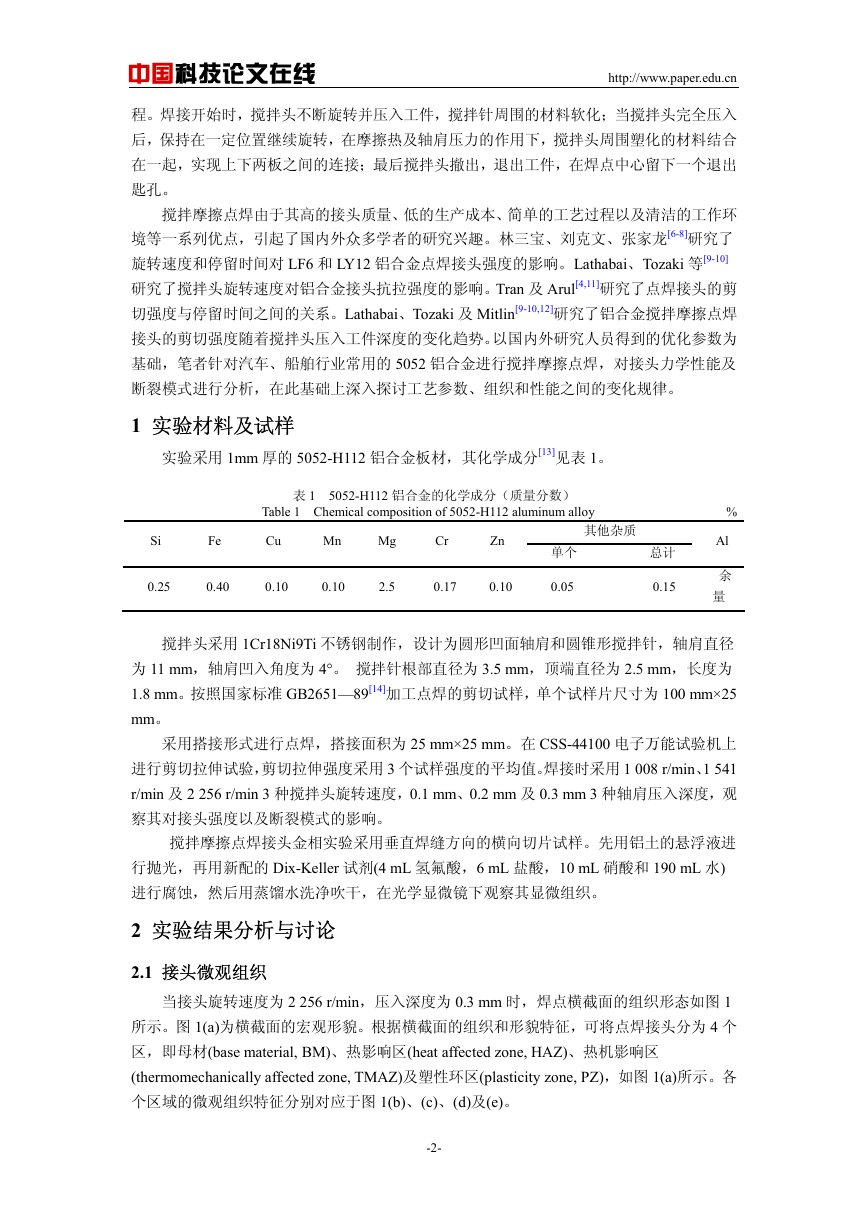

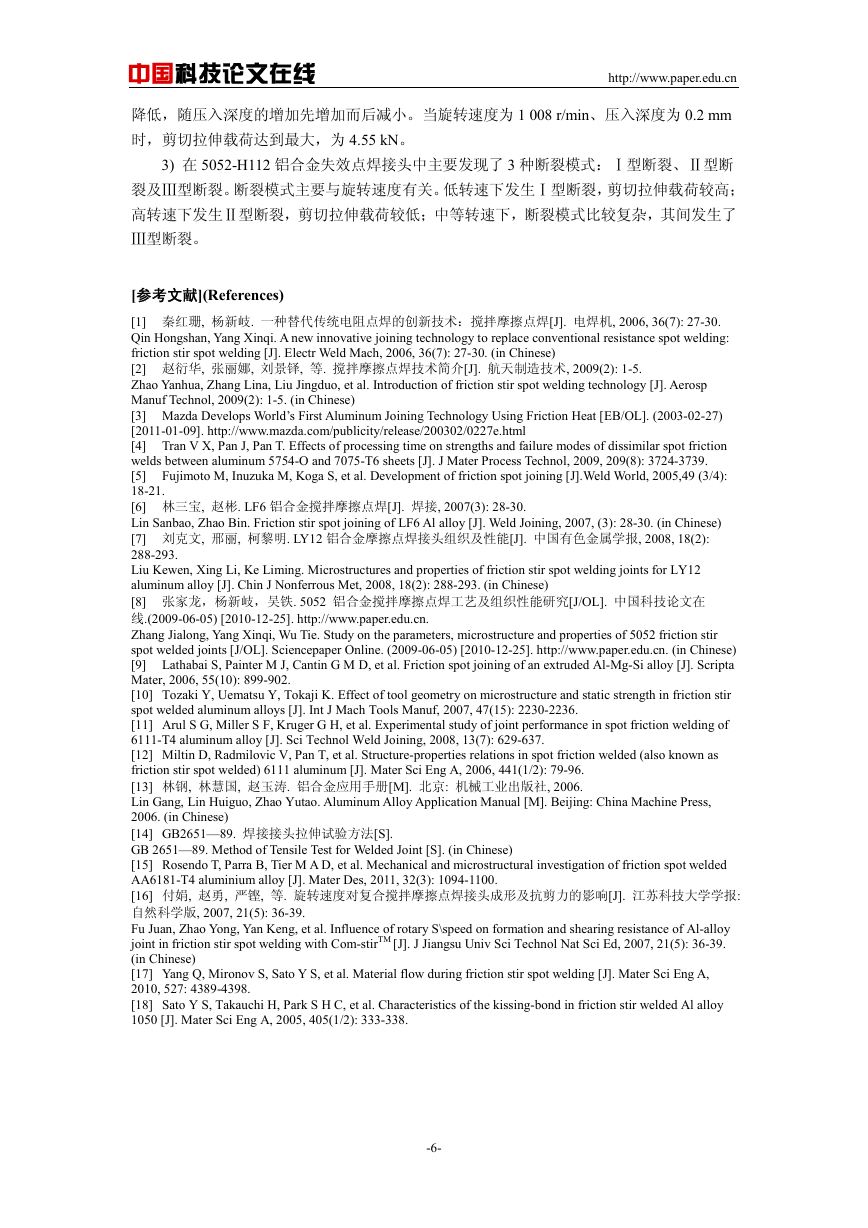

Ⅰ型断裂时断口宏观照如图 3 所示。由图 3 可以看出接头处上下板发生翘曲,且接头沿

着焊核的边缘在上板处发生断裂但上下板并未完全分离。当接头承载外力时,裂纹总是沿着

钩状缺陷产生[18]。当外力继续增加时,裂纹沿着焊核的边缘向上板扩展,最终进入母材。

发生的断裂的位置对应于热影响区与母材的交界处,由于热影响区经历摩擦热循环作用,引

起晶粒长大,组织粗化,从而与母材在组织和性能上产生较大差异,成为接头断裂的薄弱区。

(a) (b)

图 3 Ⅰ型断裂宏观照片:(a) 上视图;(b) 侧视图

Fig. 3 Micrographs of fracture mode Ⅰ: (a) top view of the joint; (b) side view of the joint

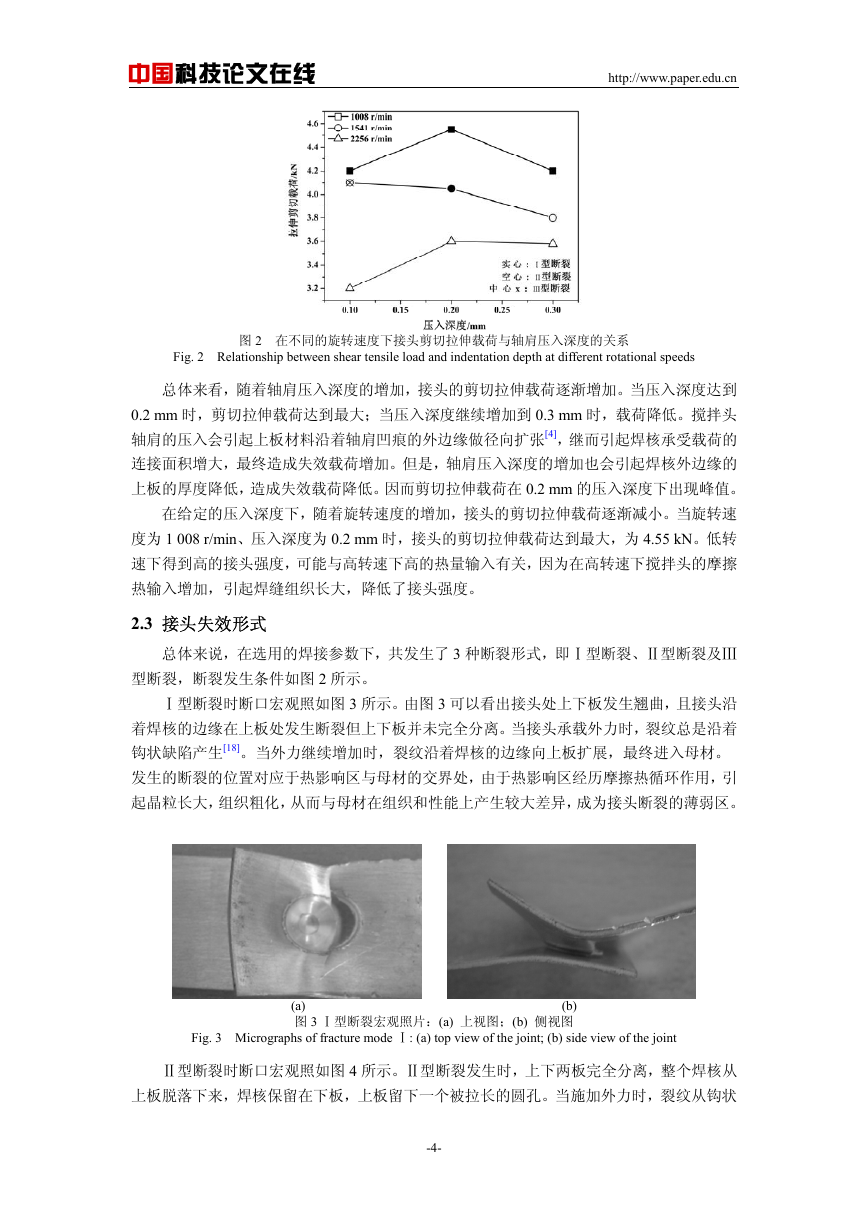

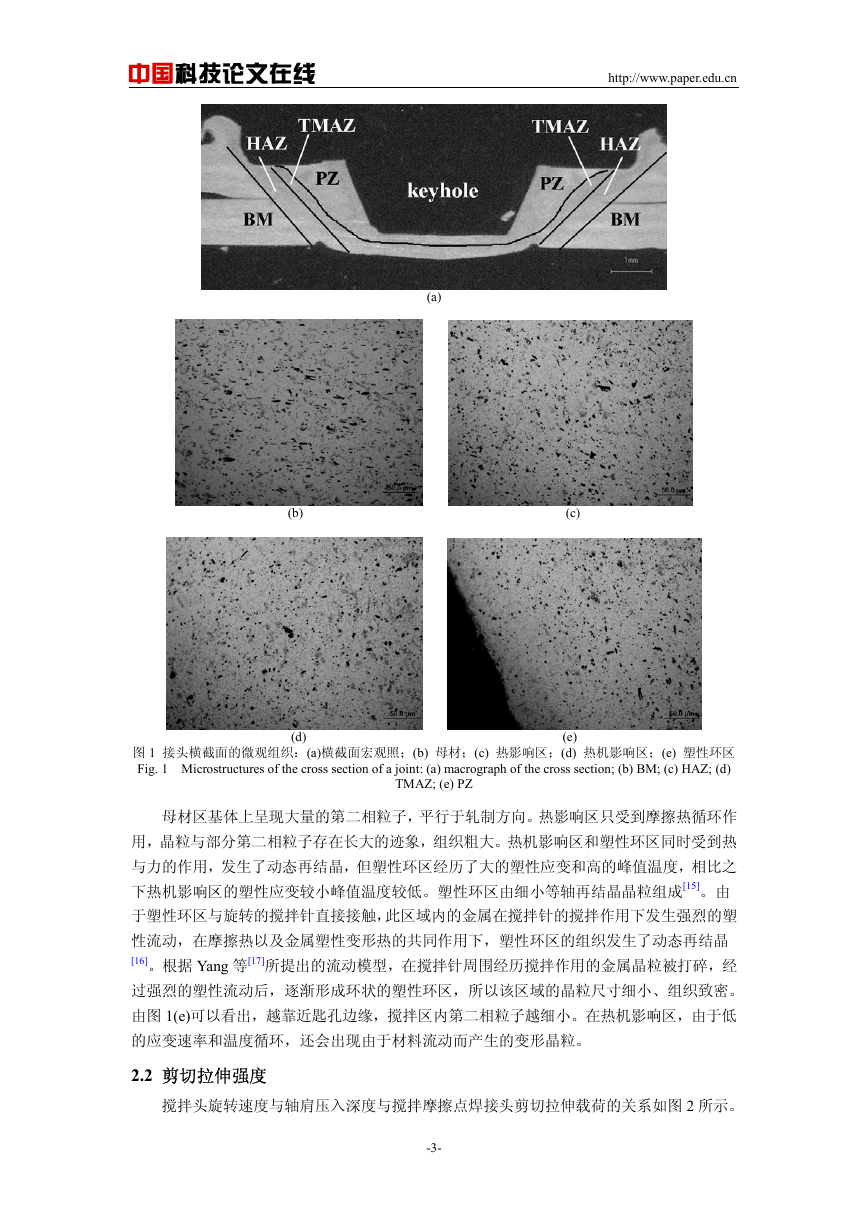

Ⅱ型断裂时断口宏观照如图 4 所示。Ⅱ型断裂发生时,上下两板完全分离,整个焊核从

上板脱落下来,焊核保留在下板,上板留下一个被拉长的圆孔。当施加外力时,裂纹从钩状

-4-

�

中国科技论文在线

http://www.paper.edu.cn

尖端启裂,然后沿着焊核的边缘向上板扩展,裂纹没有进入母材,从而形成环形断口。图

4(c)中环状断口的一端有一小段被拉长的材料,可能是在最终断裂时材料发生了颈缩[4]。

(a) (b) (c)

图 4 Ⅱ型断裂宏观照片:(a) 接头上视图;(b) 下板上视图;(c) 上板底视图

Fig. 4 Micrographs of fracture mode Ⅱ: (a) macrograph of the joint; (b) top view of the lower sheet; (c) bottom

view of the upper sheet

Ⅲ型断裂时断口宏观照如图 5 所示。Ⅲ型断裂发生时,接头处上下板发生翘曲,但两板

并未完全分离。由图 5(b)可以看出,当裂纹从钩状尖端产生后,先沿着两板之间的结合面扩

展。当载荷继续增加时,裂纹沿着焊核的边缘向下板扩展,部分焊核从下板拔出。

由图 2 看出,在 1 008 r/min 旋转速度下焊接的接头主要发生Ⅰ型断裂,2 256 r/min 旋

转速度下主要发生Ⅱ型断裂,而在 1 541 r/min 旋转速度下断裂模式比较复杂,因压入深度

的不同而不同。可见本次实验中接头的断裂模式主要受搅拌头旋转速度的影响。比较图 3

与图 4 可以看出,虽然Ⅰ型断裂与Ⅱ型断裂都发生在上板,但Ⅰ型断裂中断口更接近于母材,

Ⅱ型断裂断口更接近于焊缝的热影响区。这说明随着旋转速度的增加,焊缝的质量下降。从

能量输入的角度看,旋转速度的增加引起摩擦热输入的增加,那么只经历摩擦热循环的热影

响区内晶粒长大的趋势更明显。作为断裂的薄弱区,在高转速下断裂优先发生在热影响区。

(a) (b)

图 5 Ⅲ型断裂宏观照片:(a) 上视图;(b) 侧视图

Fig. 5 Micrographs of fracture mode Ⅲ: (a) top view of the joint; (b) side view of the joint

在 1 541 r/min 的旋转速度下,当压入深度从 0.1 mm 增加到 0.2 mm 时,接头断裂位置

从两板结合面和下板转移到上板,这可能是由于压入深度的增加引起焊核外边缘上板的厚度

减小,引起裂纹向上板扩展。当增加到 0.3 mm 时,由于上板厚度的进一步减小,引起整个

焊核从上板脱落下来。

3 结 论

1) 5052-H112 铝合金搅拌摩擦点焊接头根据组织特征可以分为塑性环区、热机影响区、

热影响区及母材。塑性环区和热机影响区在热力作用下发生动态再结晶,组织细小。特别是

塑性环区由细小的等轴晶组成。热影响区只承受摩擦热作用,晶粒长大。

2) 5052-H112 铝合金搅拌摩擦点焊接头的剪切拉伸载荷随着搅拌头旋转速度的增加而

-5-

�

中国科技论文在线

http://www.paper.edu.cn

降低,随压入深度的增加先增加而后减小。当旋转速度为 1 008 r/min、压入深度为 0.2 mm

时,剪切拉伸载荷达到最大,为 4.55 kN。

3) 在 5052-H112 铝合金失效点焊接头中主要发现了 3 种断裂模式:Ⅰ型断裂、Ⅱ型断

裂及Ⅲ型断裂。断裂模式主要与旋转速度有关。低转速下发生Ⅰ型断裂,剪切拉伸载荷较高;

高转速下发生Ⅱ型断裂,剪切拉伸载荷较低;中等转速下,断裂模式比较复杂,其间发生了

Ⅲ型断裂。

[参考文献](References)

[1] 秦红珊, 杨新岐. 一种替代传统电阻点焊的创新技术:搅拌摩擦点焊[J]. 电焊机, 2006, 36(7): 27-30.

Qin Hongshan, Yang Xinqi. A new innovative joining technology to replace conventional resistance spot welding:

friction stir spot welding [J]. Electr Weld Mach, 2006, 36(7): 27-30. (in Chinese)

[2] 赵衍华, 张丽娜, 刘景铎, 等. 搅拌摩擦点焊技术简介[J]. 航天制造技术, 2009(2): 1-5.

Zhao Yanhua, Zhang Lina, Liu Jingduo, et al. Introduction of friction stir spot welding technology [J]. Aerosp

Manuf Technol, 2009(2): 1-5. (in Chinese)

[3] Mazda Develops World’s First Aluminum Joining Technology Using Friction Heat [EB/OL]. (2003-02-27)

[2011-01-09]. http://www.mazda.com/publicity/release/200302/0227e.html

[4] Tran V X, Pan J, Pan T. Effects of processing time on strengths and failure modes of dissimilar spot friction

welds between aluminum 5754-O and 7075-T6 sheets [J]. J Mater Process Technol, 2009, 209(8): 3724-3739.

[5] Fujimoto M, Inuzuka M, Koga S, et al. Development of friction spot joining [J].Weld World, 2005,49 (3/4):

18-21.

[6] 林三宝, 赵彬. LF6 铝合金搅拌摩擦点焊[J]. 焊接, 2007(3): 28-30.

Lin Sanbao, Zhao Bin. Friction stir spot joining of LF6 Al alloy [J]. Weld Joining, 2007, (3): 28-30. (in Chinese)

[7] 刘克文, 邢丽, 柯黎明. LY12 铝合金摩擦点焊接头组织及性能[J]. 中国有色金属学报, 2008, 18(2):

288-293.

Liu Kewen, Xing Li, Ke Liming. Microstructures and properties of friction stir spot welding joints for LY12

aluminum alloy [J]. Chin J Nonferrous Met, 2008, 18(2): 288-293. (in Chinese)

[8] 张家龙,杨新岐,吴铁. 5052 铝合金搅拌摩擦点焊工艺及组织性能研究[J/OL]. 中国科技论文在

线.(2009-06-05) [2010-12-25]. http://www.paper.edu.cn.

Zhang Jialong, Yang Xinqi, Wu Tie. Study on the parameters, microstructure and properties of 5052 friction stir

spot welded joints [J/OL]. Sciencepaper Online. (2009-06-05) [2010-12-25]. http://www.paper.edu.cn. (in Chinese)

[9] Lathabai S, Painter M J, Cantin G M D, et al. Friction spot joining of an extruded Al-Mg-Si alloy [J]. Scripta

Mater, 2006, 55(10): 899-902.

[10] Tozaki Y, Uematsu Y, Tokaji K. Effect of tool geometry on microstructure and static strength in friction stir

spot welded aluminum alloys [J]. Int J Mach Tools Manuf, 2007, 47(15): 2230-2236.

[11] Arul S G, Miller S F, Kruger G H, et al. Experimental study of joint performance in spot friction welding of

6111-T4 aluminum alloy [J]. Sci Technol Weld Joining, 2008, 13(7): 629-637.

[12] Miltin D, Radmilovic V, Pan T, et al. Structure-properties relations in spot friction welded (also known as

friction stir spot welded) 6111 aluminum [J]. Mater Sci Eng A, 2006, 441(1/2): 79-96.

[13] 林钢, 林慧国, 赵玉涛. 铝合金应用手册[M]. 北京: 机械工业出版社, 2006.

Lin Gang, Lin Huiguo, Zhao Yutao. Aluminum Alloy Application Manual [M]. Beijing: China Machine Press,

2006. (in Chinese)

[14] GB2651—89. 焊接接头拉伸试验方法[S].

GB 2651—89. Method of Tensile Test for Welded Joint [S]. (in Chinese)

[15] Rosendo T, Parra B, Tier M A D, et al. Mechanical and microstructural investigation of friction spot welded

AA6181-T4 aluminium alloy [J]. Mater Des, 2011, 32(3): 1094-1100.

[16] 付娟, 赵勇, 严铿, 等. 旋转速度对复合搅拌摩擦点焊接头成形及抗剪力的影响[J]. 江苏科技大学学报:

自然科学版, 2007, 21(5): 36-39.

Fu Juan, Zhao Yong, Yan Keng, et al. Influence of rotary S\speed on formation and shearing resistance of Al-alloy

joint in friction stir spot welding with Com-stirTM [J]. J Jiangsu Univ Sci Technol Nat Sci Ed, 2007, 21(5): 36-39.

(in Chinese)

[17] Yang Q, Mironov S, Sato Y S, et al. Material flow during friction stir spot welding [J]. Mater Sci Eng A,

2010, 527: 4389-4398.

[18] Sato Y S, Takauchi H, Park S H C, et al. Characteristics of the kissing-bond in friction stir welded Al alloy

1050 [J]. Mater Sci Eng A, 2005, 405(1/2): 333-338.

-6-

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc