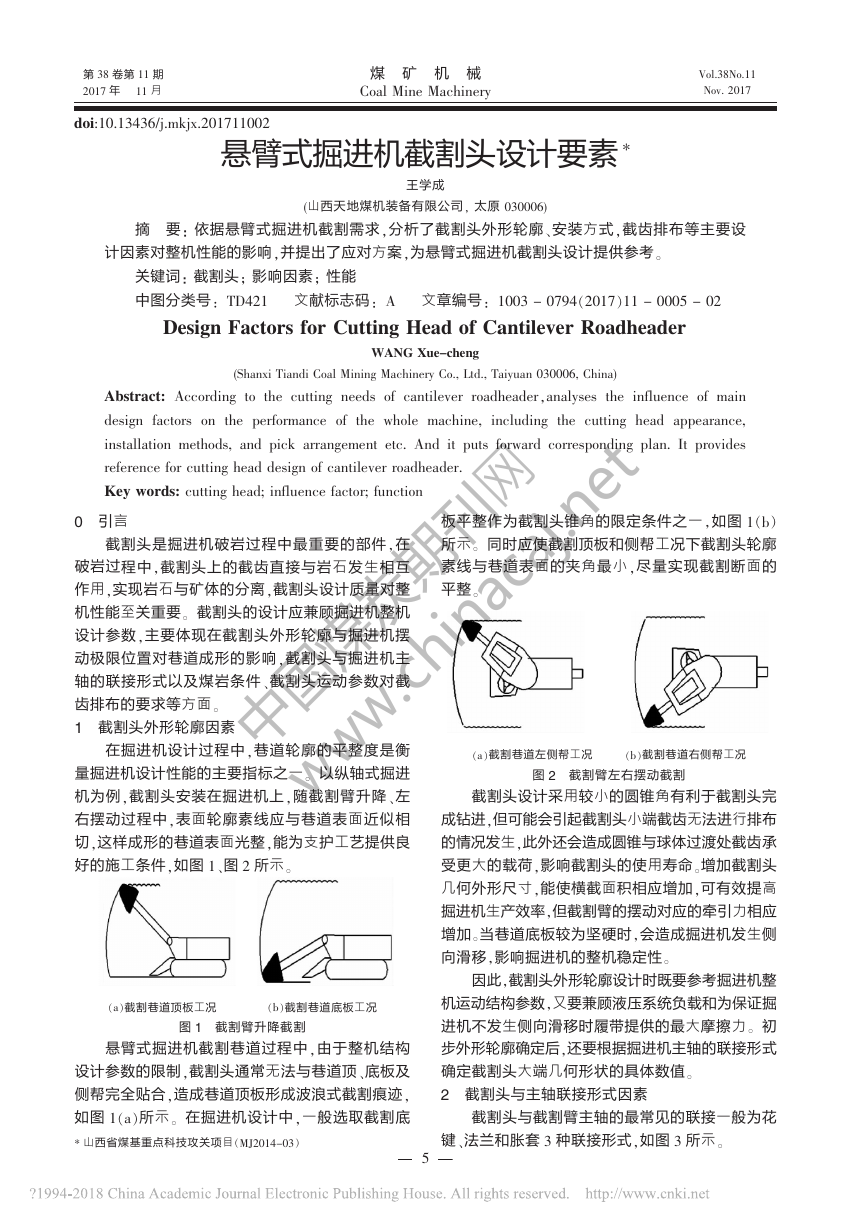

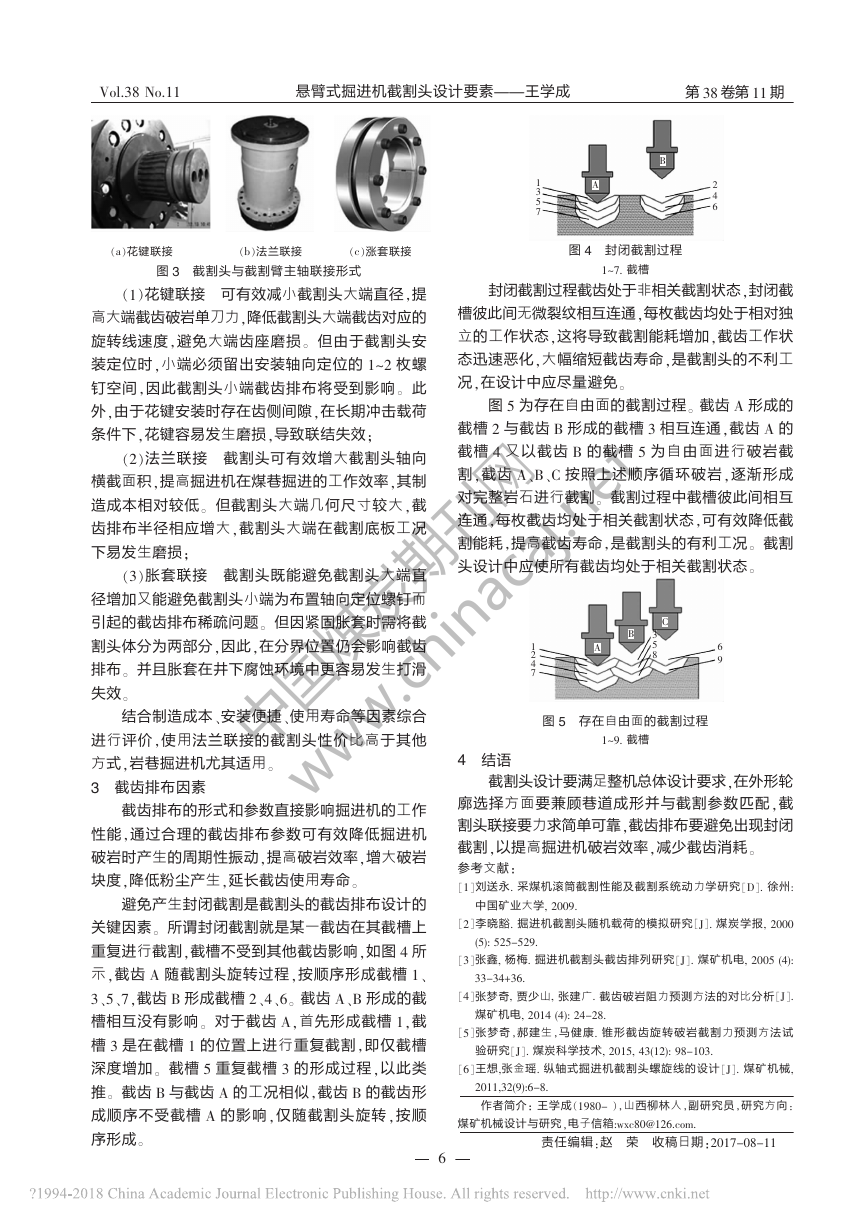

doi:10.13436/j.mkjx.201711002煤矿机械CoalMineMachineryVol.38No.11Nov.2017第38卷第11期2017年11月0引言截割头是掘进机破岩过程中最重要的部件,在破岩过程中,截割头上的截齿直接与岩石发生相互作用,实现岩石与矿体的分离,截割头设计质量对整机性能至关重要。截割头的设计应兼顾掘进机整机设计参数,主要体现在截割头外形轮廓与掘进机摆动极限位置对巷道成形的影响,截割头与掘进机主轴的联接形式以及煤岩条件、截割头运动参数对截齿排布的要求等方面。1截割头外形轮廓因素在掘进机设计过程中,巷道轮廓的平整度是衡量掘进机设计性能的主要指标之一。以纵轴式掘进机为例,截割头安装在掘进机上,随截割臂升降、左右摆动过程中,表面轮廓素线应与巷道表面近似相切,这样成形的巷道表面光整,能为支护工艺提供良好的施工条件,如图1、图2所示。(a)截割巷道顶板工况(b)截割巷道底板工况图1截割臂升降截割悬臂式掘进机截割巷道过程中,由于整机结构设计参数的限制,截割头通常无法与巷道顶、底板及侧帮完全贴合,造成巷道顶板形成波浪式截割痕迹,如图1(a)所示。在掘进机设计中,一般选取截割底板平整作为截割头锥角的限定条件之一,如图1(b)所示。同时应使截割顶板和侧帮工况下截割头轮廓素线与巷道表面的夹角最小,尽量实现截割断面的平整。(a)截割巷道左侧帮工况(b)截割巷道右侧帮工况图2截割臂左右摆动截割截割头设计采用较小的圆锥角有利于截割头完成钻进,但可能会引起截割头小端截齿无法进行排布的情况发生,此外还会造成圆锥与球体过渡处截齿承受更大的载荷,影响截割头的使用寿命。增加截割头几何外形尺寸,能使横截面积相应增加,可有效提高掘进机生产效率,但截割臂的摆动对应的牵引力相应增加。当巷道底板较为坚硬时,会造成掘进机发生侧向滑移,影响掘进机的整机稳定性。因此,截割头外形轮廓设计时既要参考掘进机整机运动结构参数,又要兼顾液压系统负载和为保证掘进机不发生侧向滑移时履带提供的最大摩擦力。初步外形轮廓确定后,还要根据掘进机主轴的联接形式确定截割头大端几何形状的具体数值。2截割头与主轴联接形式因素截割头与截割臂主轴的最常见的联接一般为花键、法兰和胀套3种联接形式,如图3所示。*山西省煤基重点科技攻关项目(MJ2014-03)悬臂式掘进机截割头设计要素*王学成(山西天地煤机装备有限公司,太原030006)摘要:依据悬臂式掘进机截割需求,分析了截割头外形轮廓、安装方式,截齿排布等主要设计因素对整机性能的影响,并提出了应对方案,为悬臂式掘进机截割头设计提供参考。关键词:截割头;影响因素;性能中图分类号:TD421文献标志码:A文章编号:1003-0794(2017)11-0005-02DesignFactorsforCuttingHeadofCantileverRoadheaderWANGXue-cheng(ShanxiTiandiCoalMiningMachineryCo.,Ltd.,Taiyuan030006,China)Abstract:Accordingtothecuttingneedsofcantileverroadheader,analysestheinfluenceofmaindesignfactorsontheperformanceofthewholemachine,includingthecuttingheadappearance,installationmethods,andpickarrangementetc.Anditputsforwardcorrespondingplan.Itprovidesreferenceforcuttingheaddesignofcantileverroadheader.Keywords:cuttinghead;influencefactor;function5中国煤炭期刊网 www.chinacaj.net�

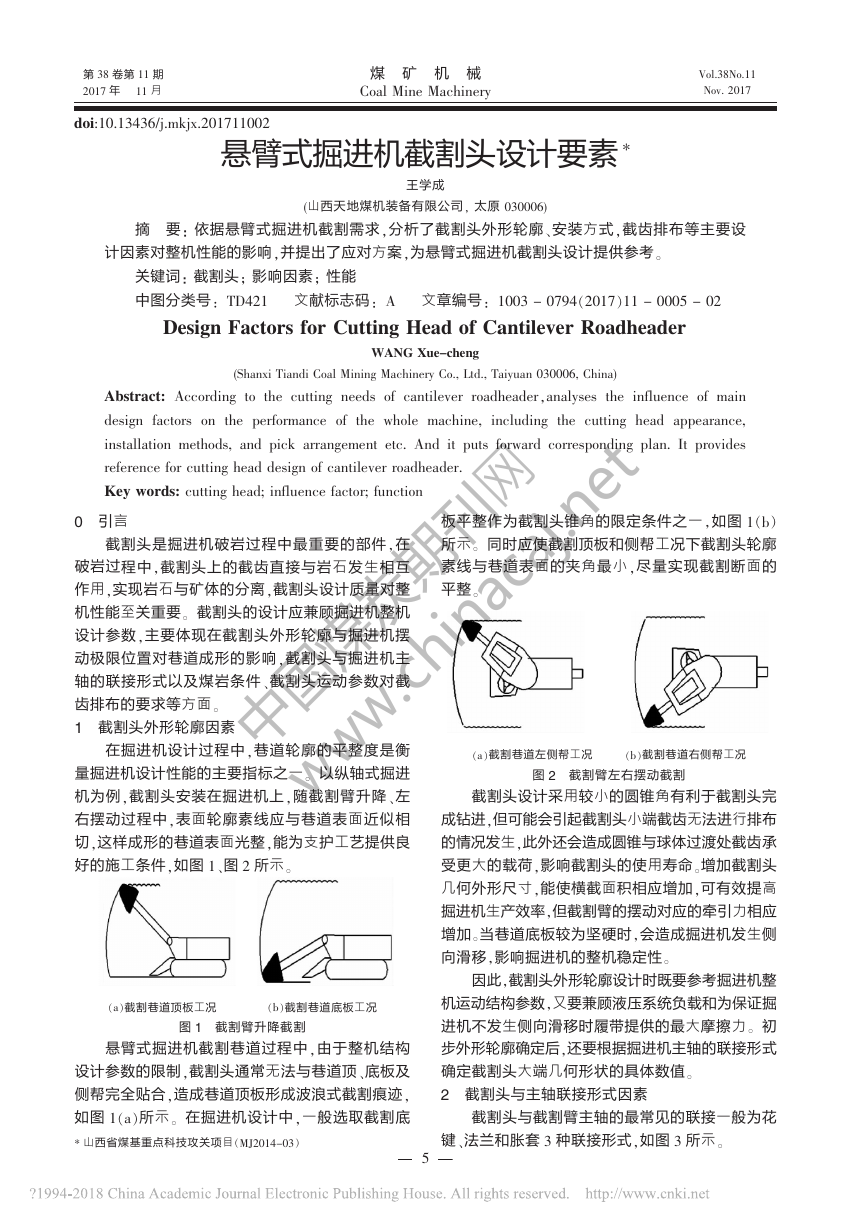

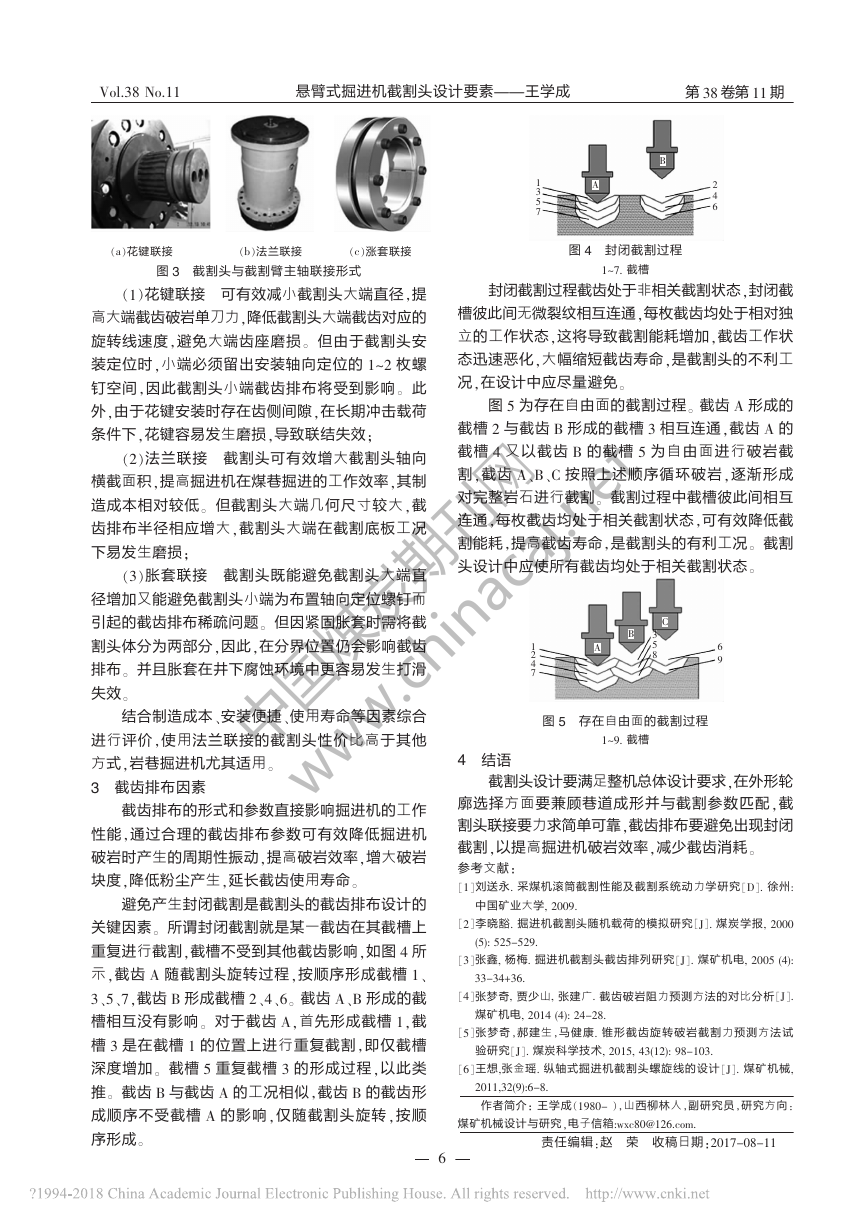

(a)花键联接(b)法兰联接(c)涨套联接图3截割头与截割臂主轴联接形式(1)花键联接可有效减小截割头大端直径,提高大端截齿破岩单刀力,降低截割头大端截齿对应的旋转线速度,避免大端齿座磨损。但由于截割头安装定位时,小端必须留出安装轴向定位的1~2枚螺钉空间,因此截割头小端截齿排布将受到影响。此外,由于花键安装时存在齿侧间隙,在长期冲击载荷条件下,花键容易发生磨损,导致联结失效;(2)法兰联接截割头可有效增大截割头轴向横截面积,提高掘进机在煤巷掘进的工作效率,其制造成本相对较低。但截割头大端几何尺寸较大,截齿排布半径相应增大,截割头大端在截割底板工况下易发生磨损;(3)胀套联接截割头既能避免截割头大端直径增加又能避免截割头小端为布置轴向定位螺钉而引起的截齿排布稀疏问题。但因紧固胀套时需将截割头体分为两部分,因此,在分界位置仍会影响截齿排布。并且胀套在井下腐蚀环境中更容易发生打滑失效。结合制造成本、安装便捷、使用寿命等因素综合进行评价,使用法兰联接的截割头性价比高于其他方式,岩巷掘进机尤其适用。3截齿排布因素截齿排布的形式和参数直接影响掘进机的工作性能,通过合理的截齿排布参数可有效降低掘进机破岩时产生的周期性振动,提高破岩效率,增大破岩块度,降低粉尘产生,延长截齿使用寿命。避免产生封闭截割是截割头的截齿排布设计的关键因素。所谓封闭截割就是某一截齿在其截槽上重复进行截割,截槽不受到其他截齿影响,如图4所示,截齿A随截割头旋转过程,按顺序形成截槽1、3、5、7,截齿B形成截槽2、4、6。截齿A、B形成的截槽相互没有影响。对于截齿A,首先形成截槽1,截槽3是在截槽1的位置上进行重复截割,即仅截槽深度增加。截槽5重复截槽3的形成过程,以此类推。截齿B与截齿A的工况相似,截齿B的截齿形成顺序不受截槽A的影响,仅随截割头旋转,按顺序形成。图4封闭截割过程1~7.截槽封闭截割过程截齿处于非相关截割状态,封闭截槽彼此间无微裂纹相互连通,每枚截齿均处于相对独立的工作状态,这将导致截割能耗增加,截齿工作状态迅速恶化,大幅缩短截齿寿命,是截割头的不利工况,在设计中应尽量避免。图5为存在自由面的截割过程。截齿A形成的截槽2与截齿B形成的截槽3相互连通,截齿A的截槽4又以截齿B的截槽5为自由面进行破岩截割,截齿A、B、C按照上述顺序循环破岩,逐渐形成对完整岩石进行截割。截割过程中截槽彼此间相互连通,每枚截齿均处于相关截割状态,可有效降低截割能耗,提高截齿寿命,是截割头的有利工况。截割头设计中应使所有截齿均处于相关截割状态。图5存在自由面的截割过程1~9.截槽4结语截割头设计要满足整机总体设计要求,在外形轮廓选择方面要兼顾巷道成形并与截割参数匹配,截割头联接要力求简单可靠,截齿排布要避免出现封闭截割,以提高掘进机破岩效率,减少截齿消耗。参考文献:[1]刘送永.采煤机滚筒截割性能及截割系统动力学研究[D].徐州:中国矿业大学,2009.[2]李晓豁.掘进机截割头随机载荷的模拟研究[J].煤炭学报,2000(5):525-529.[3]张鑫,杨梅.掘进机截割头截齿排列研究[J].煤矿机电,2005(4):33-34+36.[4]张梦奇,贾少山,张建广.截齿破岩阻力预测方法的对比分析[J].煤矿机电,2014(4):24-28.[5]张梦奇,郝建生,马健康.锥形截齿旋转破岩截割力预测方法试验研究[J].煤炭科学技术,2015,43(12):98-103.[6]王想,张金瑶.纵轴式掘进机截割头螺旋线的设计[J].煤矿机械,2011,32(9):6-8.作者简介:王学成(1980-),山西柳林人,副研究员,研究方向:煤矿机械设计与研究,电子信箱:wxc80@126.com.责任编辑:赵荣收稿日期:2017-08-11第38卷第11期Vol.38No.11悬臂式掘进机截割头设计要素———王学成1234567123456789ABCAB6中国煤炭期刊网 www.chinacaj.net�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc