等级:

课 程 设 计

课程名称

电气控制与 PLC

课题名称

大小球分拣的 PLC 控制设计

专

班

学

姓

业

级

号

名

自动化

1591

201501209121

黄建龙

指导老师

刘星平、赖指南等

2018 年 6 月 22 日

�

电 气 信 息 学 院

课 程 设 计 任 务 书

课题名称

大小球分拣的 PLC 控制设计

姓

名 黄建龙

专业

自动化

班级

1591

学号

21

指导老师

课程设计时间

2018 年 6 月 11 日-2018 年 06 月 22 日(15、16 周)

刘星平、赖指南

教研室意见

意见: 同意开题

审核人:汪超 林国汉

一.任务及要求

设计任务:

以 PLC 为核心,设计一个大小球分拣的 PLC 控制系统,为此要求完成以下设计任务:

1.根据系统的基本结构、工艺过程和控制要求,确定控制方案。

2.配置电器元件,选择 PLC 型号。

3.绘制大小球分拣的 PLC 控制系统线路原理图和 PLC I/O 接线图。设计 PLC 梯形图程

序,列出指令程序清单。

4.上机调试程序。

5.上位机组态监控的设计(可选项)。

6.编写设计说明书。

设计要求:

(1)所选控制方案应合理,所设计的控制系统应能够满足控制对象的工艺要求,并

且技术先进,安全可靠,操作方便。

(2)所绘制的设计图纸符合国家标准局颁布的 GB4728-84《电气图用图形符号》、

GB6988-87《电气制图》和 GB7159-87《电气技术中的文字符号制定通则》的有关规定。

(3)所编写的设计说明书应语句通顺,用词准确,层次清楚,条理分明,重点突出。

二.进度安排

1.第一周星期一:布置课程设计任务,讲解设计思路和要求,查阅设计资料。

2.第一周星期二~星期四:详细了解工业机械手的基本组成结构、工艺过程和控制要

求。确定控制方案。配置电器元件,选择 PLC 型号。绘制控制系统的控制线路原理图和控

制系统的 PLC I/O 接线图。设计 PLC 梯形图程序,列出指令程序清单。

4.第一周星期五:上机调试程序。

�

5.第二周星期二~星期四:编写设计说明书。

6.第二周星期五:答辩。

三.参考资料

[1] 刘星平.PLC 原理及工程应用[M].北京:中国电力出版社,2014 年。

[2] 廖常初.S7-200 PLC 编程及应用[M].北京:机械工业出版社,2014 年。

[3] 王阿根.西门子 S7-200 PLC 编程实例精解[M].北京:电子工业出版社,2013 年。

[4] 赖指南.PLC 原理与应用补充教材(内部使用),本校自编教材,2010 年。

四.原始资料

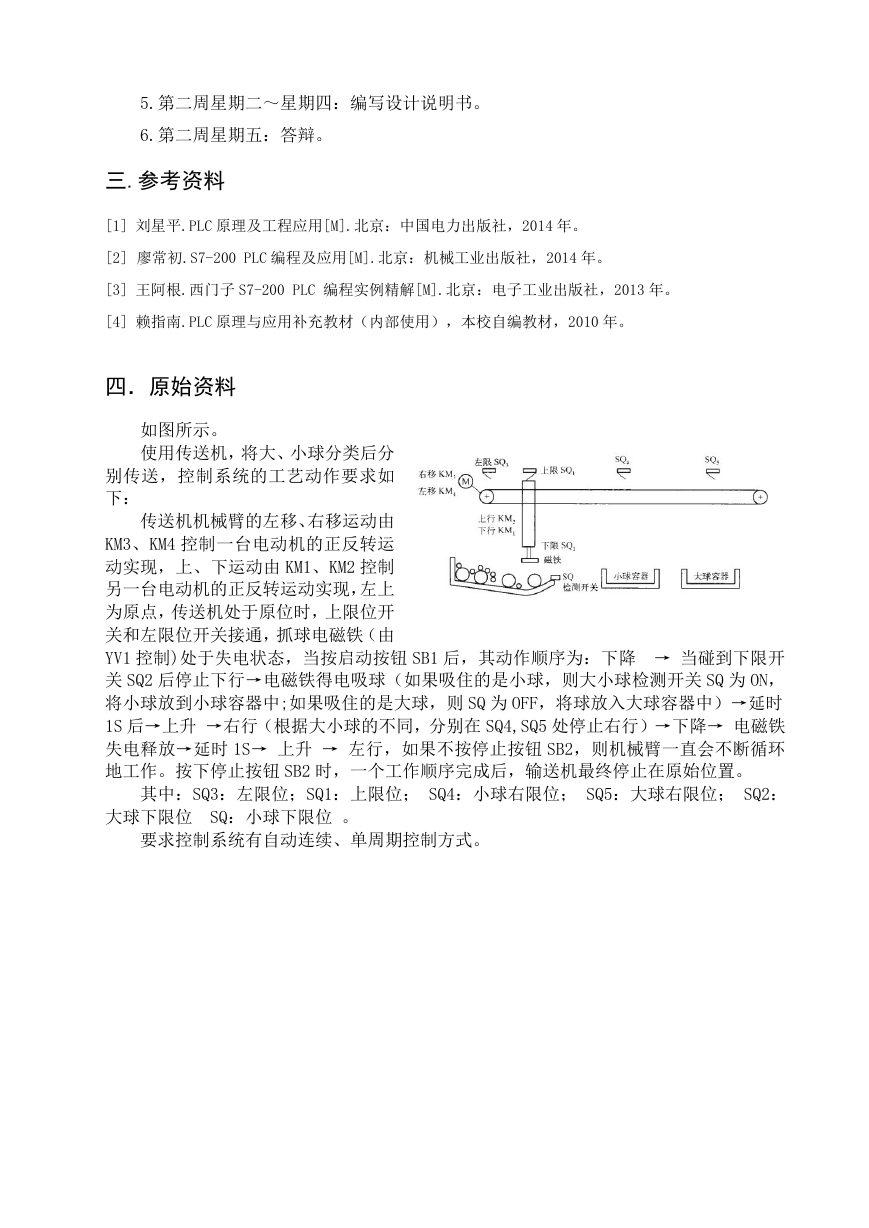

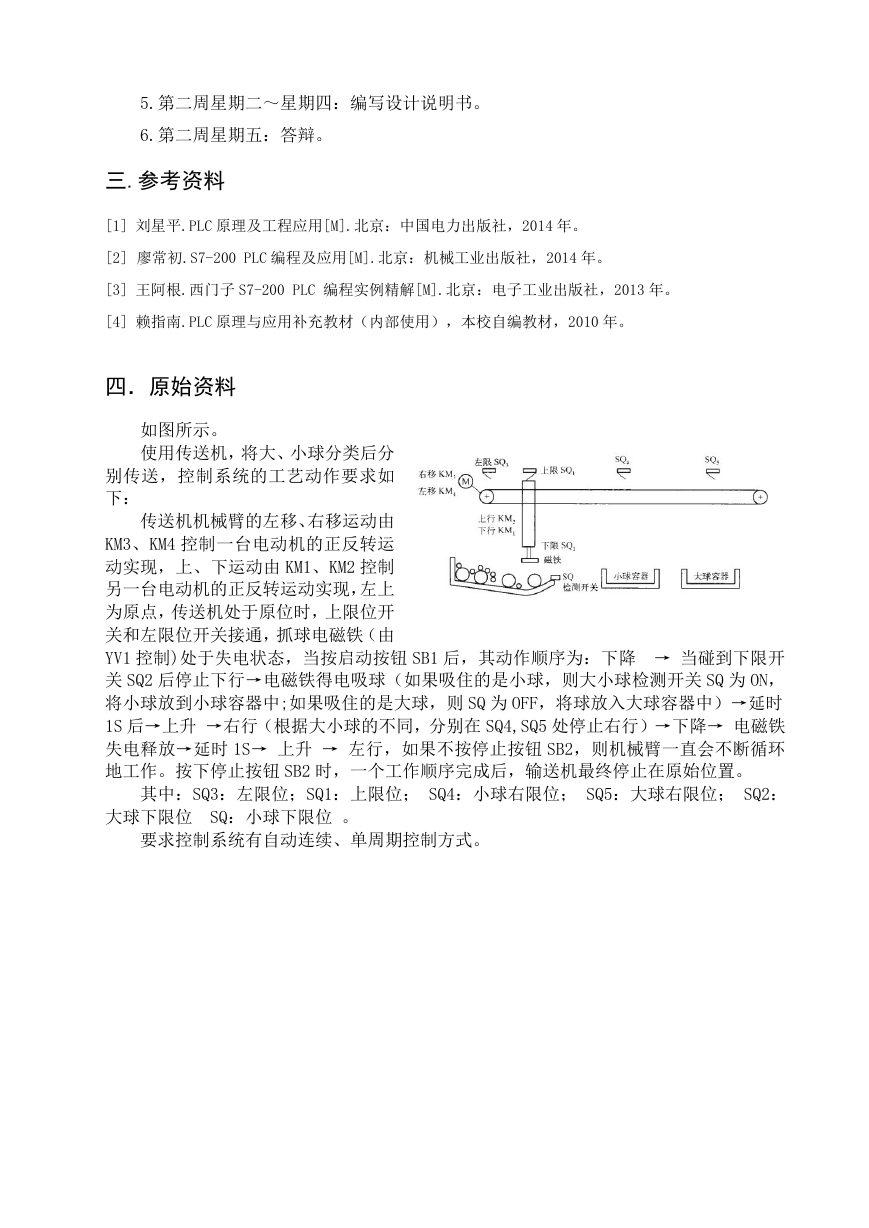

如图所示。

使用传送机,将大、小球分类后分

别传送,控制系统的工艺动作要求如

下:

传送机机械臂的左移、右移运动由

KM3、KM4 控制一台电动机的正反转运

动实现,上、下运动由 KM1、KM2 控制

另一台电动机的正反转运动实现,左上

为原点,传送机处于原位时,上限位开

关和左限位开关接通,抓球电磁铁(由

YV1 控制)处于失电状态,当按启动按钮 SB1 后,其动作顺序为:下降 → 当碰到下限开

关 SQ2 后停止下行→电磁铁得电吸球(如果吸住的是小球,则大小球检测开关 SQ 为 ON,

将小球放到小球容器中;如果吸住的是大球,则 SQ 为 OFF,将球放入大球容器中)→延时

1S 后→上升 →右行(根据大小球的不同,分别在 SQ4,SQ5 处停止右行)→下降→ 电磁铁

失电释放→延时 1S→ 上升 → 左行,如果不按停止按钮 SB2,则机械臂一直会不断循环

地工作。按下停止按钮 SB2 时,一个工作顺序完成后,输送机最终停止在原始位置。

其中:SQ3:左限位;SQ1:上限位; SQ4:小球右限位; SQ5:大球右限位; SQ2:

大球下限位 SQ:小球下限位 。

要求控制系统有自动连续、单周期控制方式。

�

目 录

1 课程设计任务要求··············································································· 1

1.1 分拣控制系统概述········································································ 1

1.2 设计任务要求···············································································1

2 设计思路/设计步骤············································································· 3

2.1 控制方案的选择··········································································· 3

2.1.2 继电器控制········································································ 3

2.1.2 单片机控制········································································· 3

2.1.2 PLC 控制············································································ 3

2.2 控制系统分析·············································································· 4

3 主电路及控制电路的设计······································································5

3.1 分拣控制系统元器件·····································································5

3.2 主电路设计················································································· 6

3.3 控制电路设计·············································································· 7

3.3.1 I/O 及中间寄存器分配表························································ 7

3.3.2 I/O 接线图·········································································· 7

4 控制程序设计····················································································· 8

4.1 系统流程图················································································· 8

4.2 顺序功能图················································································· 9

4.3 梯形图······················································································ 10

5 仿真或实验调试·················································································14

6 总结································································································ 15

参考文献······························································································· 16

附录 A 指令表 ······················································································ 17

�

1 课程设计任务要求

1.1 分拣控制系统概述

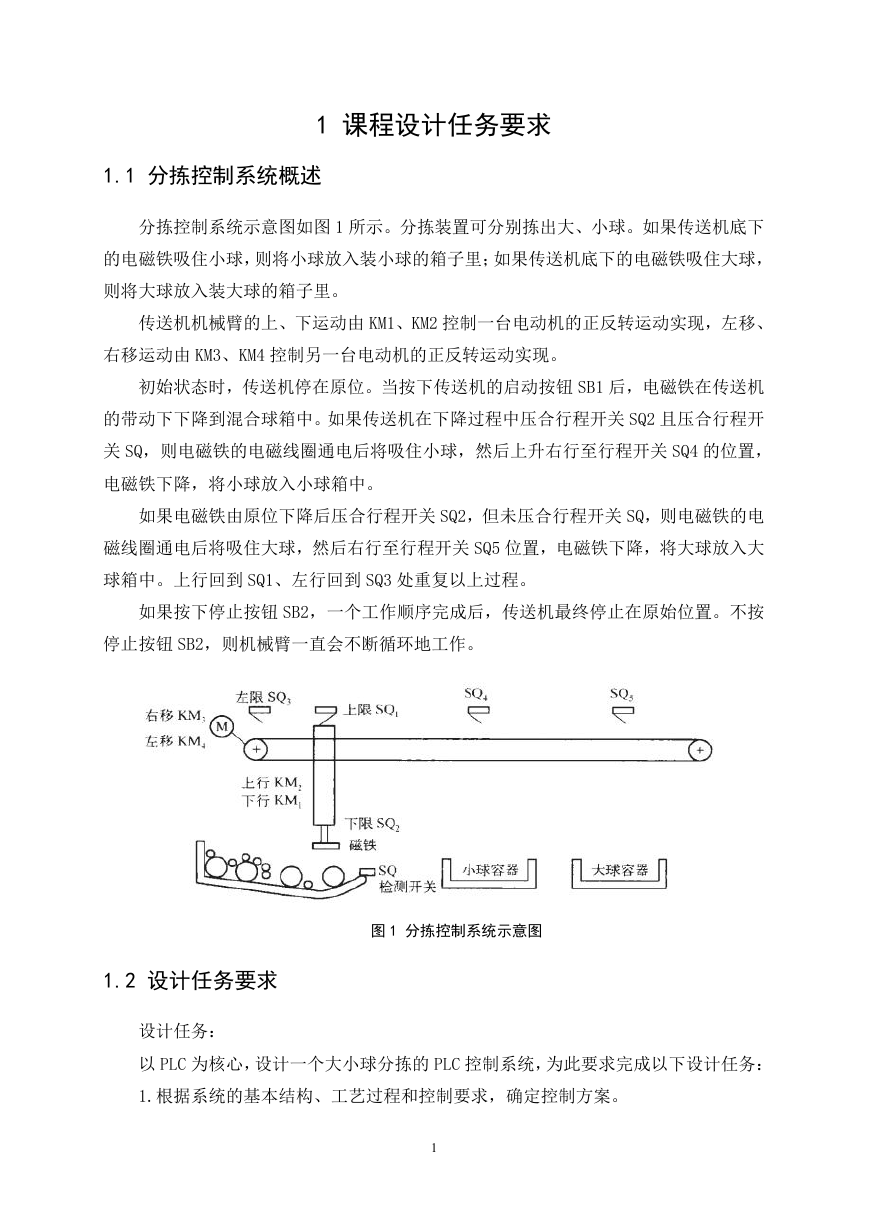

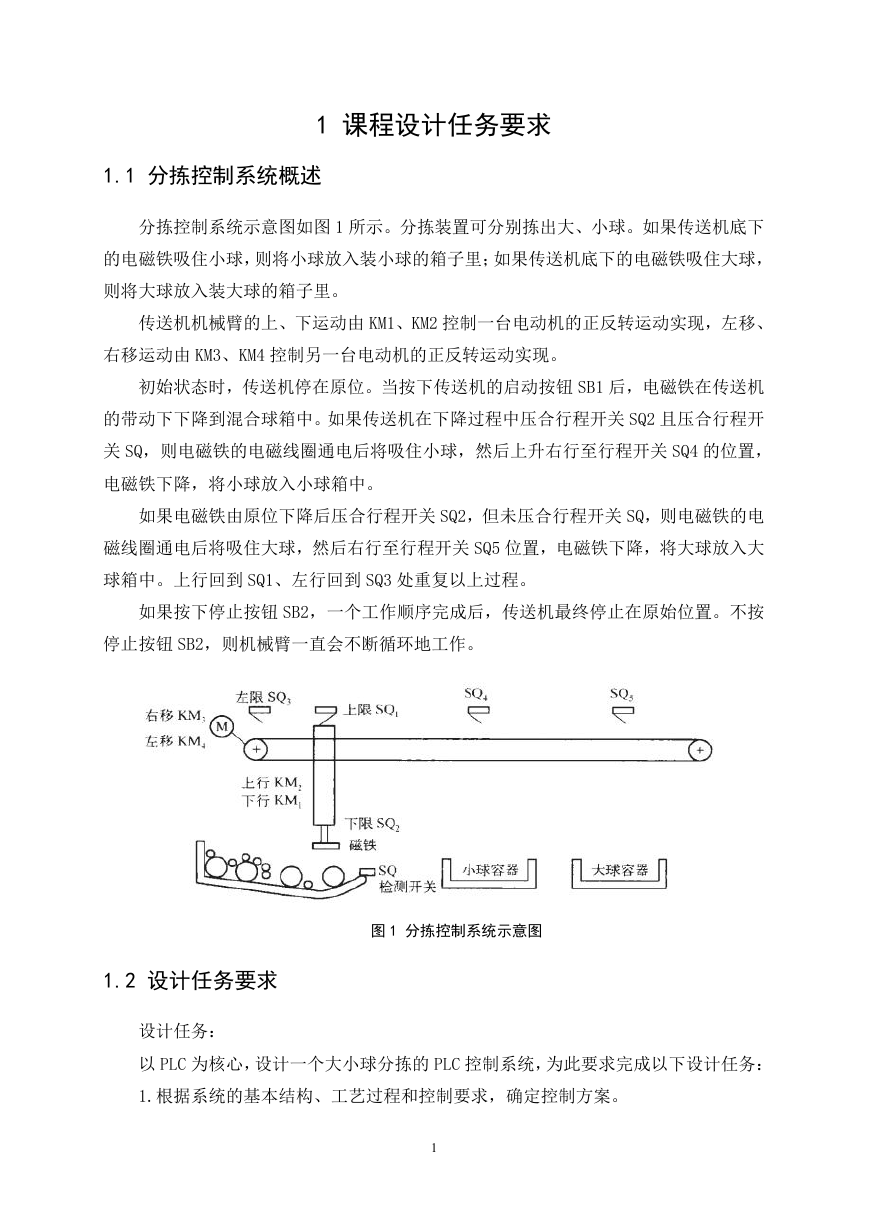

分拣控制系统示意图如图 1 所示。分拣装置可分别拣出大、小球。如果传送机底下

的电磁铁吸住小球,则将小球放入装小球的箱子里;如果传送机底下的电磁铁吸住大球,

则将大球放入装大球的箱子里。

传送机机械臂的上、下运动由 KM1、KM2 控制一台电动机的正反转运动实现,左移、

右移运动由 KM3、KM4 控制另一台电动机的正反转运动实现。

初始状态时,传送机停在原位。当按下传送机的启动按钮 SB1 后,电磁铁在传送机

的带动下下降到混合球箱中。如果传送机在下降过程中压合行程开关 SQ2 且压合行程开

关 SQ,则电磁铁的电磁线圈通电后将吸住小球,然后上升右行至行程开关 SQ4 的位置,

电磁铁下降,将小球放入小球箱中。

如果电磁铁由原位下降后压合行程开关 SQ2,但未压合行程开关 SQ,则电磁铁的电

磁线圈通电后将吸住大球,然后右行至行程开关 SQ5 位置,电磁铁下降,将大球放入大

球箱中。上行回到 SQ1、左行回到 SQ3 处重复以上过程。

如果按下停止按钮 SB2,一个工作顺序完成后,传送机最终停止在原始位置。不按

停止按钮 SB2,则机械臂一直会不断循环地工作。

图 1 分拣控制系统示意图

1.2 设计任务要求

设计任务:

以 PLC 为核心,设计一个大小球分拣的 PLC 控制系统,为此要求完成以下设计任务:

1.根据系统的基本结构、工艺过程和控制要求,确定控制方案。

1

�

2.配置电器元件,选择 PLC 型号。

3.绘制大小球分拣的 PLC 控制系统线路原理图和 PLC I/O 接线图。设计 PLC 梯形图

程序,列出指令程序清单。

4.上机调试程序。

5.上位机组态监控的设计(可选项)。

6.编写设计说明书。

设计要求:

(1)所选控制方案应合理,所设计的控制系统应能够满足控制对象的工艺要求,

并且技术先进,安全可靠,操作方便。

(2)所绘制的设计图纸符合国家标准局颁布的 GB4728-84《电气图用图形符号》、

GB6988-87《电气制图》和 GB7159-87《电气技术中的文字符号制定通则》的有关规定。

(3)所编写的设计说明书应语句通顺,用词准确,层次清楚,条理分明,重点突

出。

2

�

2 设计思路/设计步骤

2.1 控制方案的选择

分拣控制系统设计有许多设计方案,如:继电器控制、单片机控制、PLC 控制等。

2.1.1 继电器控制

继电器是根据某种输入信号的变化,接通或断开控制电路,实现自动控制和保护电

力装置的自动电器。此控制系统可利用四个传统继电器作为限位开关,并加上辅助电路

以实现机械手的功能。但是由于传统继电器触点接触不良容易出现故障,并且接线复杂

抗干扰能力差,难以实现模块化和智能化,性价比较低,所以这种控制方式已经逐渐被

淘汰,显然此控制系统不能选用此方案。

2.1.2 单片机控制

单片机具有集成度高、功能强、可靠性高、体积小等特点。单片机最早是以嵌入式

微控制器的面貌出现的,是嵌入式系统中,应用最多的核心器件。但由单片机设计的系

统都有一个共性就是抗干扰性差,因为机械手一般都用在干扰源比较多、情况比较复杂

的工业现场,所以由单片机设计的系统很难保证长期稳定的工作,故不宜选用此方案。

2.1.3 PLC 控制

PLC 控制可以减少大量的中间继电器和时间继电器,小型 PLC 的体积相当于几个继

电器大小,因此可将开关柜的体积缩小到原来的 1/10-1/2。PLC 的配线比继电器控制系

统的配线要少得多,故可以省下大量的配线和附件,减少大量的安装接线工时,可以减

少大量费用。

PLC 的高可靠性、丰富的 I/O 接口模块可以针对不同的工业现场信号,PLC 编程简

单易学,安装简单,维修方便,抗干扰能力强,能在强湿,强腐蚀的条件下工作。

PLC 的编程大多采用类似于继电器控制线路的梯形图形式,对使用者来说,不需要

具备计算机的专业知识,因此很容易被一般工程技术人员所理解和掌握。PLC 不需要专

门的机房,可以在各种工业环境下直接运行。使用时只需将现场的各种设备与 PLC 相应

的 I/O 端相连接,即可投入运行。各种模块上均有运行和故障指示装置,便于用户了解

运行情况和查找故障。由于采用模块化结构,因此一旦某模块发生故障,用户可以通过

更换模块的方法,使系统迅速恢复运行。

综上所述,选用 PLC 是实现对传送机控制的最佳方案,故本次设计选用 PLC 控制。

3

�

2.2 控制系统分析

初始状态时,PLC 接通电源,上限位行程开关 SQ1 和左限位行程开关 SQ3 被压合且

混合球箱中存在铁球,按下启动按钮 SB1,则 I0.0、I0.3、I0.6 闭合,KM1 线圈接通,

Q0.1 亮,机械臂下行,如果碰到下限位 I0.2 且碰到检测开关 I0.7,则电磁铁 YV1 得电

吸住小球,延时 1s 后 KM2 线圈接通,Q0.0 亮,机械臂上行,碰到上限位 I0.3,KM3 线

圈接通,Q0.3 亮,机械臂右移,碰到小球箱右限位 I0.4(如果碰到下限位 I0.2 但没碰

到检测开关 I0.7,则电磁铁 YV1 得电吸住大球,延时 1s 后 KM2 线圈接通,Q0.0 亮,机

械臂上行,碰到上限位 I0.3,KM3 线圈接通,Q0.3 亮,机械臂右移,碰到大球箱右限位

I0.5),KM1 线圈接通,Q0.1 亮,机械臂下行,碰到下限位 I0.2,电磁铁 YV1 失电放球,

延时 1s 后 KM2 线圈接通,Q0.0 亮,机械臂上行,碰到上限位 I0.3,KM4 线圈接通,Q0.2

亮,机械臂左移。若中途不按停止按钮 SB2,则机械臂一直不断循环地工作,中途按下

停止按钮 SB2 时,一个工作顺序完成后,传送机最终停止在原始位置。

4

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc