数控加工综合实践

实验指导

杨明金 编

西南大学工程技术学院

2011 年 4 月

�

目 录

第一章 数控车床编程与操作.....................................................................................................................2

1.1 概述...............................................................................................................................................2

1.1.1 数控车床的结构和功能.....................................................................................................2

1.1.2 CK6140 的设计特点和主要技术参数...............................................................................2

1.2 数控车床编程...............................................................................................................................3

1.2.1 数控车床编程基础.............................................................................................................3

1.2.2 数控车床编程.....................................................................................................................5

1.3 数控车床操作............................................................................................................................. 11

1.3.1 数控车床操作装置........................................................................................................... 11

1.3.2 数控车床基本操作...........................................................................................................13

1.3.3 数控车床编程软件操作...................................................................................................16

1.3.4 数控车床编程及操作练习 ...............................................................................................16

第二章 数控铣床编程与操作...................................................................................................................19

2.1 数控铣床概述.............................................................................................................................19

2.1.1 数控铣床的结构和功能 ...................................................................................................19

2.1.2 DM4600 的设计特点和主要技术参数............................................................................19

2.2 数控铣床编程.............................................................................................................................20

2.2.1 数控铣床编程基本知识 ...................................................................................................20

2.2.2 数控铣床编程...................................................................................................................21

2.3 数控铣床操作.............................................................................................................................27

2.3.1 数控铣床操作装置...........................................................................................................27

2.3.2 数控铣床基本操作...........................................................................................................28

2.3.3 数控铣床编程软件操作 ...................................................................................................32

2.3.4 数控铣床编程及操作练习 ...............................................................................................33

第三章 加工中心编程与操作...................................................................................................................35

3.1 加工中心概述.............................................................................................................................35

3.1.1 加工中心的结构和功能 ...................................................................................................35

3.1.2 DM4600 的设计特点和主要技术参数............................................................................35

3.2 加工中心编程.............................................................................................................................35

3.2.1 加工中心编程基本知识...................................................................................................35

3.2.2 加工中心编程...................................................................................................................36

3.2.3 宏指令编程.....................................................................................................................42

3.3 加工中心操作.............................................................................................................................45

3.3.1 加工中心操作装置...........................................................................................................45

3.3.2 加工中心基本操作...........................................................................................................45

3.3.3 加工中心编程软件操作...................................................................................................46

3.3.4 加工中心编程及操作练习 ...............................................................................................47

- - 1

�

第一章 数控车床编程与操作

1.1 概述

1.1.1 数控车床的结构和功能

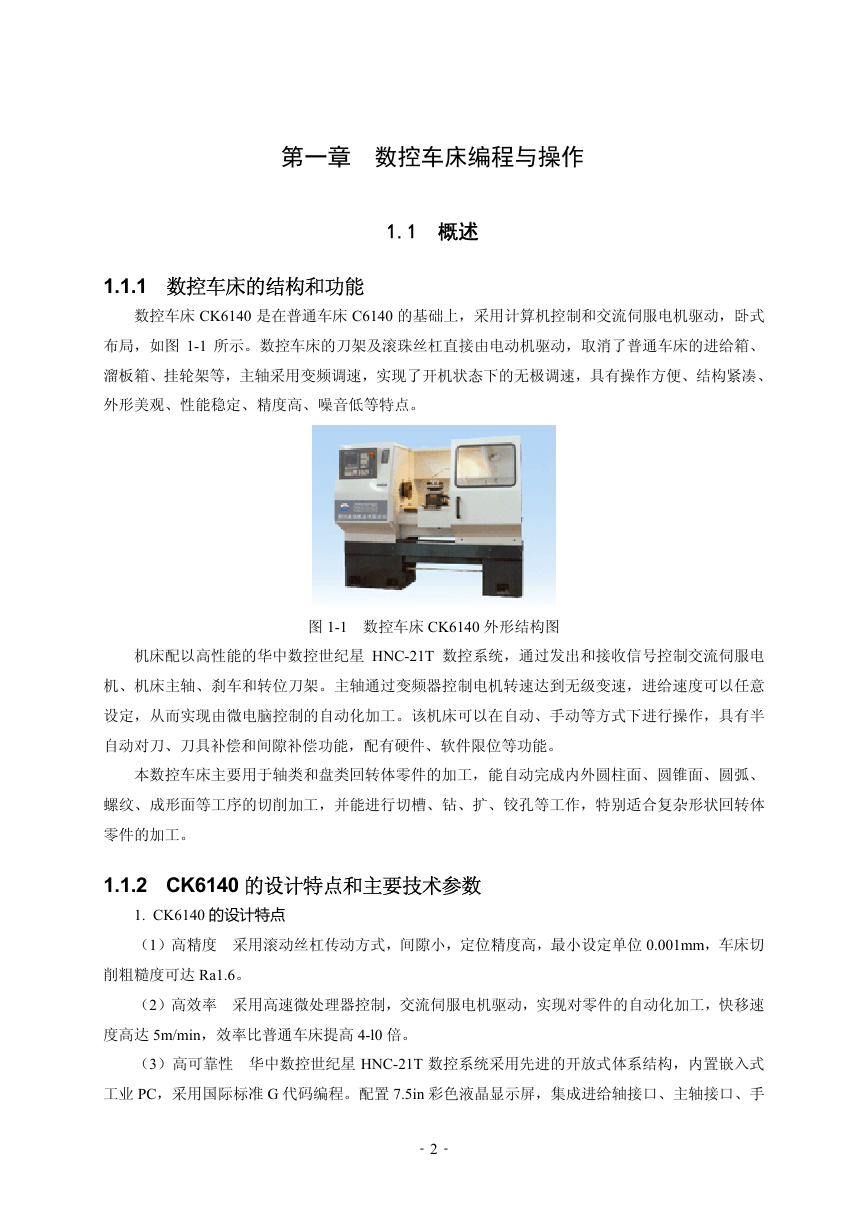

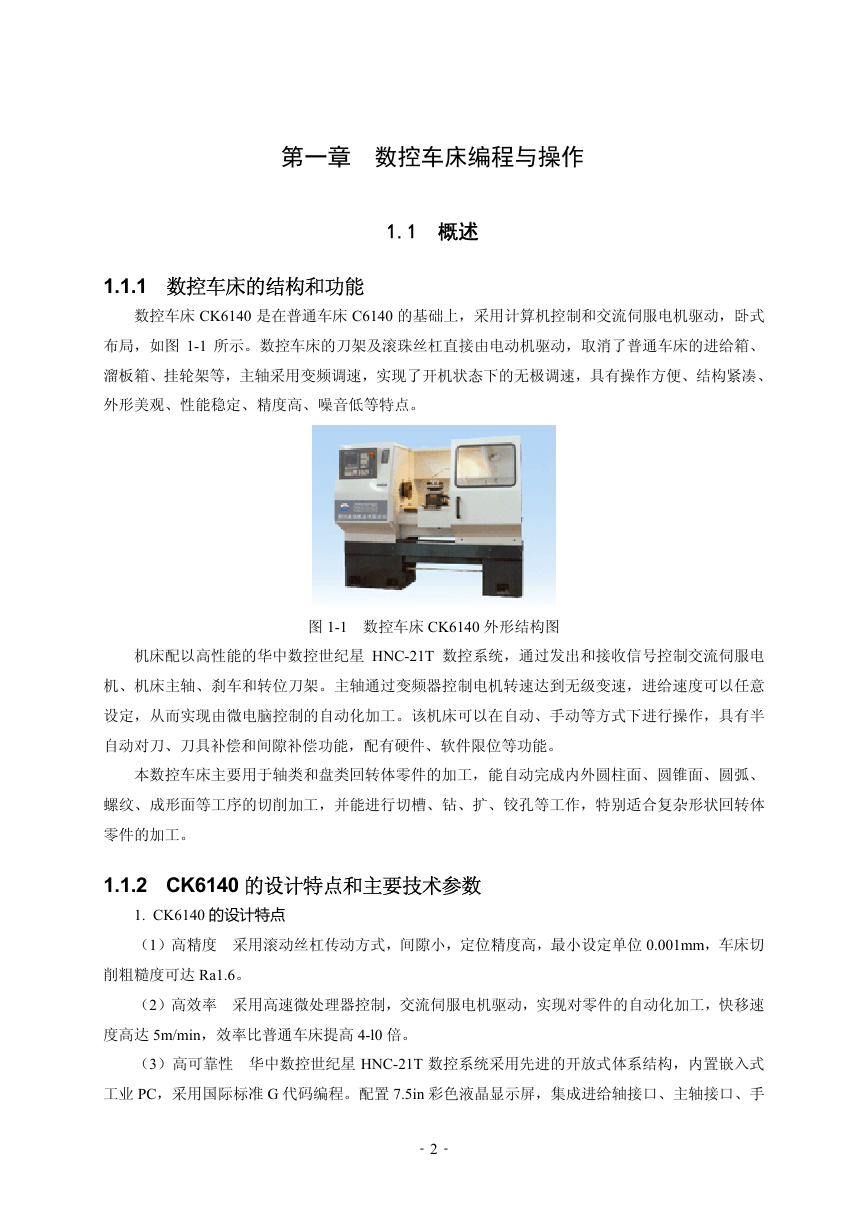

数控车床 CK6140 是在普通车床 C6140 的基础上,采用计算机控制和交流伺服电机驱动,卧式

布局,如图 1-1 所示。数控车床的刀架及滚珠丝杠直接由电动机驱动,取消了普通车床的进给箱、

溜板箱、挂轮架等,主轴采用变频调速,实现了开机状态下的无极调速,具有操作方便、结构紧凑、

外形美观、性能稳定、精度高、噪音低等特点。

图 1-1 数控车床 CK6140 外形结构图

机床配以高性能的华中数控世纪星 HNC-21T 数控系统,通过发出和接收信号控制交流伺服电

机、机床主轴、刹车和转位刀架。主轴通过变频器控制电机转速达到无级变速,进给速度可以任意

设定,从而实现由微电脑控制的自动化加工。该机床可以在自动、手动等方式下进行操作,具有半

自动对刀、刀具补偿和间隙补偿功能,配有硬件、软件限位等功能。

本数控车床主要用于轴类和盘类回转体零件的加工,能自动完成内外圆柱面、圆锥面、圆弧、

螺纹、成形面等工序的切削加工,并能进行切槽、钻、扩、铰孔等工作,特别适合复杂形状回转体

零件的加工。

1.1.2 CK6140 的设计特点和主要技术参数

1. CK6140 的设计特点

(1)高精度 采用滚动丝杠传动方式,间隙小,定位精度高,最小设定单位 0.001mm,车床切

削粗糙度可达 Ra1.6。

(2)高效率 采用高速微处理器控制,交流伺服电机驱动,实现对零件的自动化加工,快移速

度高达 5m/min,效率比普通车床提高 4-l0 倍。

(3)高可靠性 华中数控世纪星 HNC-21T 数控系统采用先进的开放式体系结构,内置嵌入式

工业 PC,采用国际标准 G 代码编程。配置 7.5in 彩色液晶显示屏,集成进给轴接口、主轴接口、手

- - 2

�

持单元接口和内嵌式 PLC 接口于一体,支持硬盘、电子盘等程序储存方式以及软驱、DNC、以太网

等程序交换功能。具有可靠性高、精度高、操作简单易学等特点,并设有各种自保护功能和自诊断

功能。

(3)长寿命 床身导轨选用耐磨铸铁经超音频淬火及精磨而成,床鞍及滑动面贴塑,能长久稳

定地保持机床工作精度。

2. CK6140 的主要技术参数

床身上最大回转直径 Φ410

横拖板上最大回转直径 Φ250

顶尖距离 750

床头箱主轴锥孔 莫氏 6#

床头箱主轴速度 75-2500 r/min

床头箱主轴孔径 Φ50

Z 轴最大行程 600

Z 轴最快移动速度 5000 mm/min

Z 轴最小设定单位 0.001

Z 轴最大静力矩 6 N.m

X 轴最大行程 185

X 轴最快移动速度 2500 mm/min

X 轴最小设定单位 0.001

X 轴最大静力矩 6 N.m

尾架套筒行程 135

尾架套筒锥度 莫氏 4#

尾架套筒直径 Φ55

数控系统 HNC-21T+HSV-16

刀架 四工位电动自动转位刀架

主电机功率 5.5 kW 变频电机

刀架重复定位精度 <0.004

净重 1500 kg

1.2 数控车床编程

1.2.1 数控车床编程基础

1. 机床坐标轴

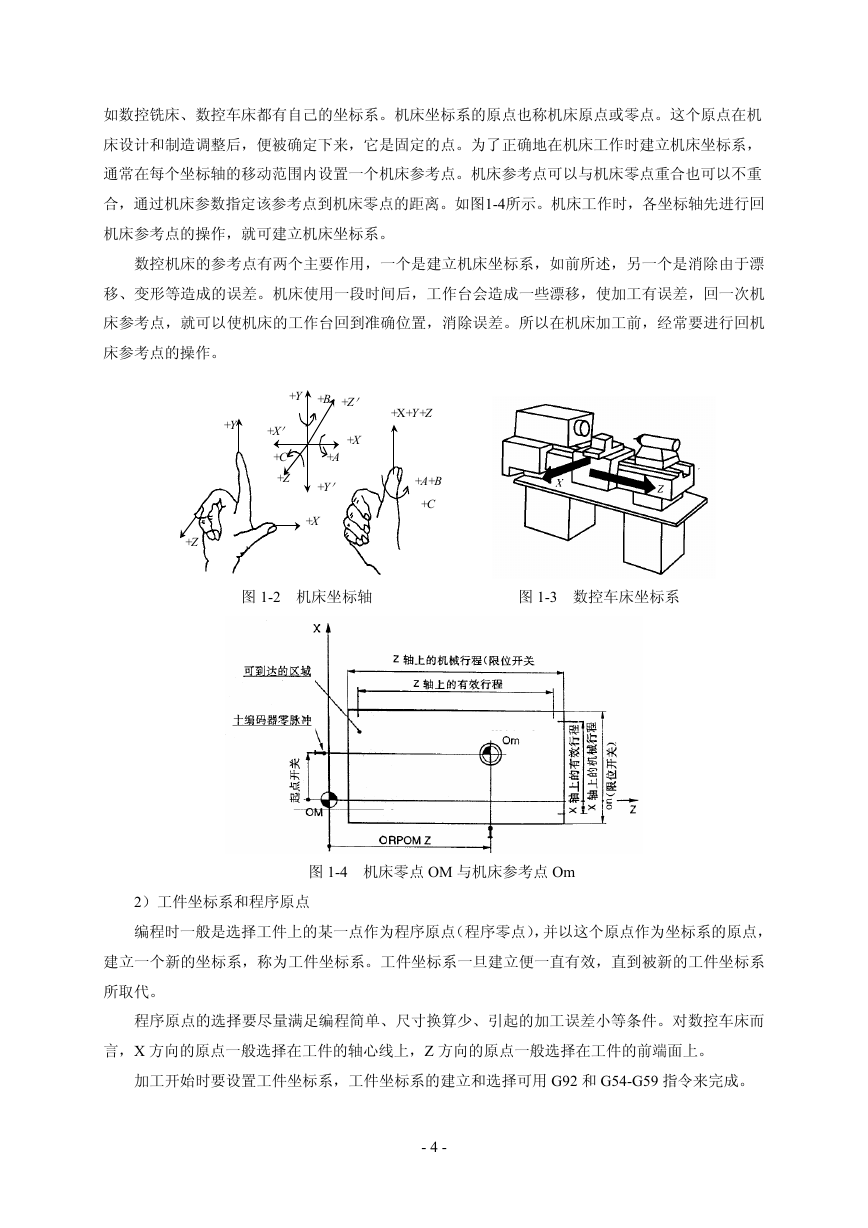

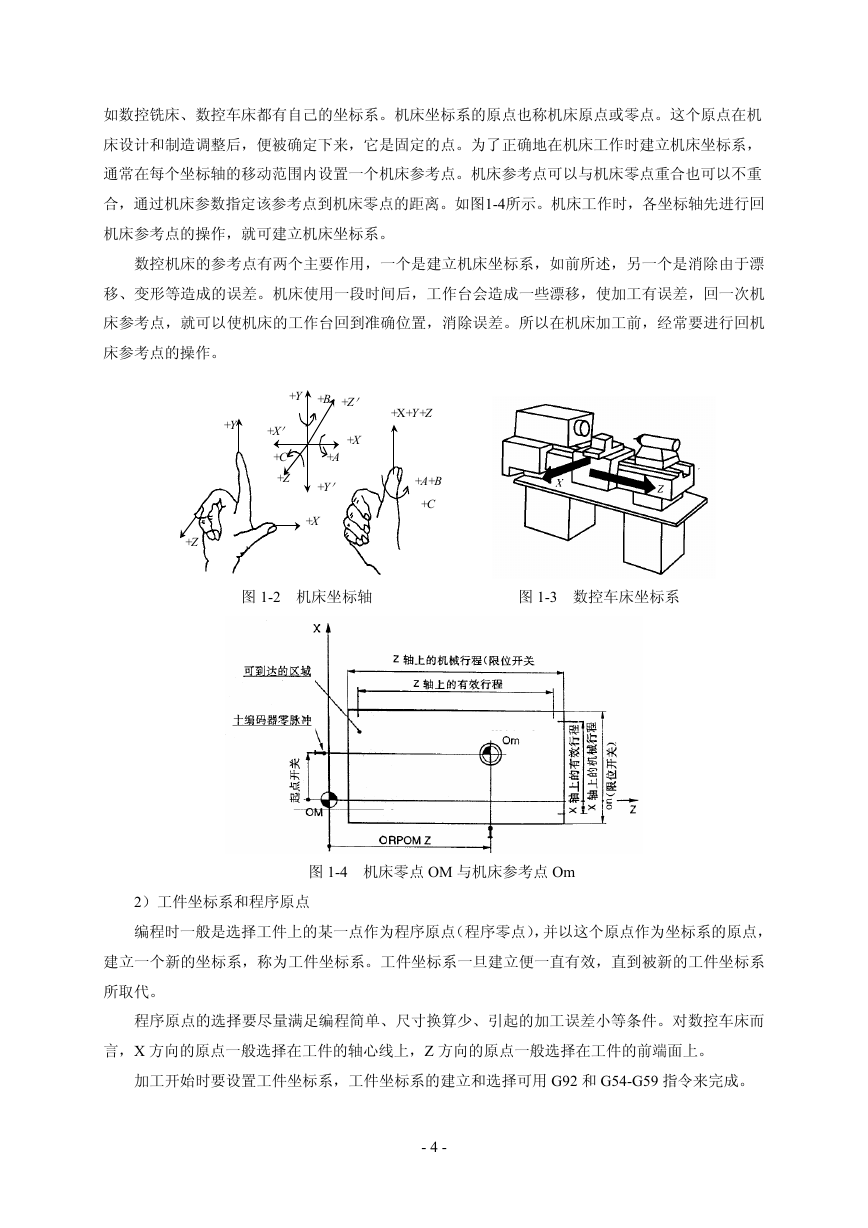

为简化编程和保证程序的通用性,对数控机床的坐标轴和方向命名制订了统一的标准,规定直

线进给坐标轴用X、Y、Z表示,常称基本坐标轴。X、Y、Z坐标轴的相互关系用右手定则决定,如

图1-2所示,图中大母指的指向为X 轴的正方向,食指指向为Y 轴的正方向,中指指向为Z 轴的正

方向。围绕X、Y、Z轴旋转的圆周进给坐标轴分别用A、B、C表示,根据右手螺旋定则,以大母指

指向+X、+Y、+Z方向,则食指、中指等的指向是圆周进给运动的+A、+B、+C方向。

对车床而言,Z轴与主轴轴线重合,沿着Z 轴正方向移动将增大零件和刀具间的距离;X 轴垂

直于Z 轴,对应于自动回转刀架的径向移动,沿X 轴正方向移动将增大零件和刀具间的距离;Y 轴

(通常是虚设的)与X 轴和Z 轴一起构成遵循右手定则的坐标系统,如图1-3所示。

2. 机床坐标系与工件坐标系

1)机床坐标系、机床零点与机床参考点

机床坐标系是用来确定工件坐标系的基本坐标系,其坐标和运动方向视机床的种类和结构而定,

- - 3

�

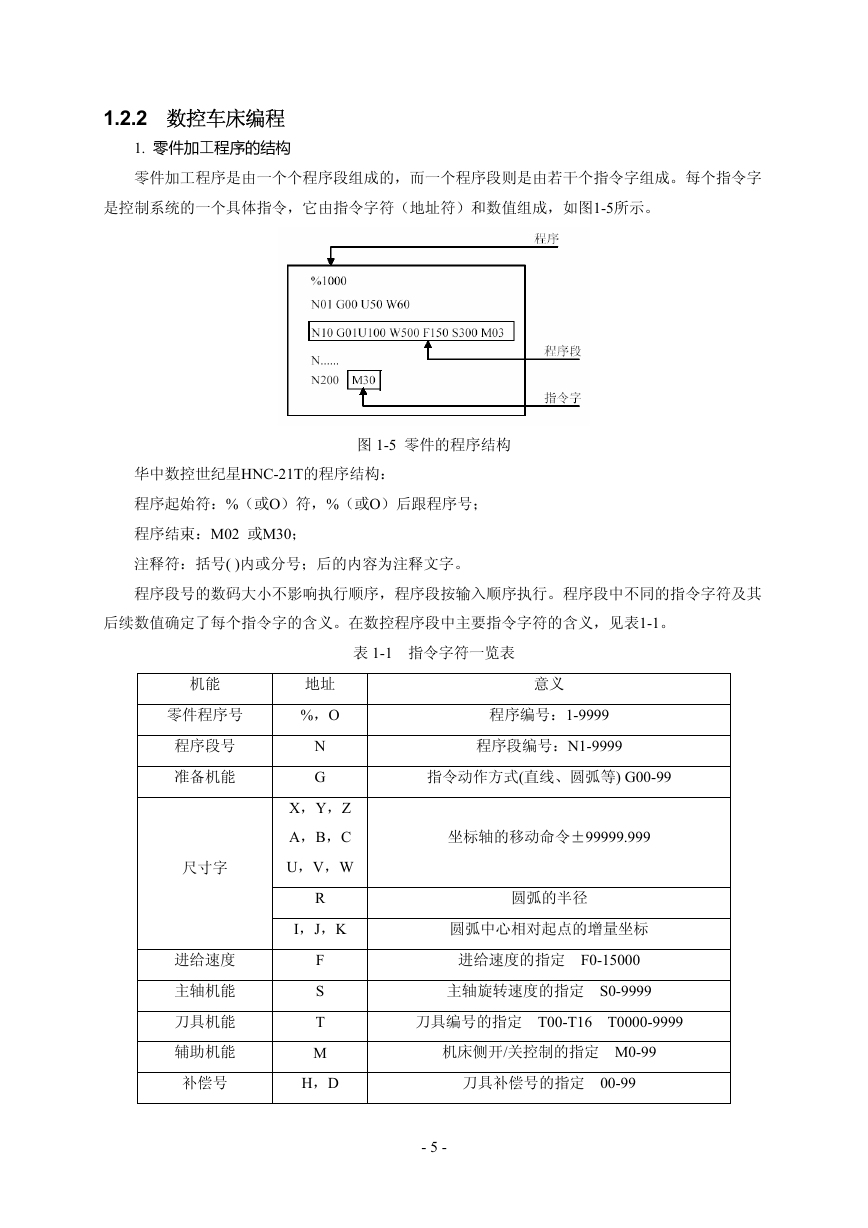

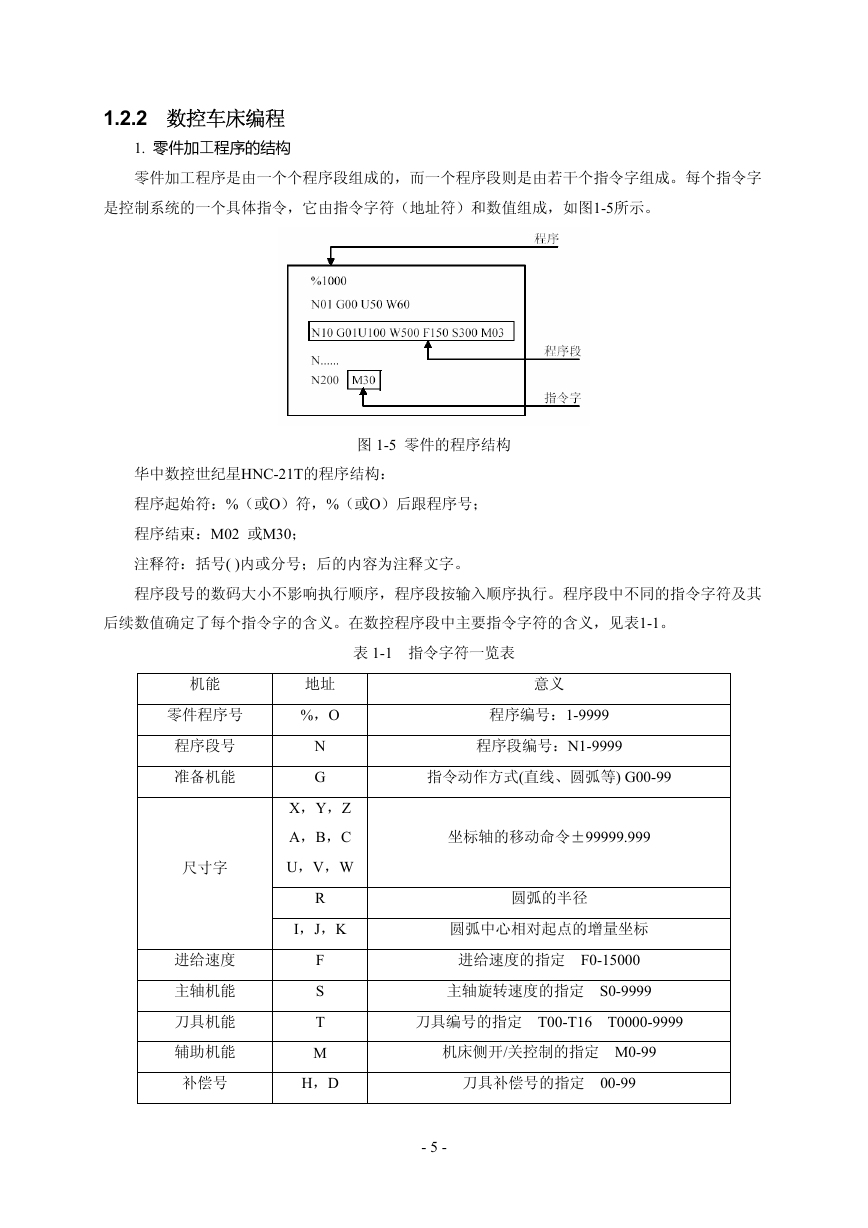

如数控铣床、数控车床都有自己的坐标系。机床坐标系的原点也称机床原点或零点。这个原点在机

床设计和制造调整后,便被确定下来,它是固定的点。为了正确地在机床工作时建立机床坐标系,

通常在每个坐标轴的移动范围内设置一个机床参考点。机床参考点可以与机床零点重合也可以不重

合,通过机床参数指定该参考点到机床零点的距离。如图1-4所示。机床工作时,各坐标轴先进行回

机床参考点的操作,就可建立机床坐标系。

数控机床的参考点有两个主要作用,一个是建立机床坐标系,如前所述,另一个是消除由于漂

移、变形等造成的误差。机床使用一段时间后,工作台会造成一些漂移,使加工有误差,回一次机

床参考点,就可以使机床的工作台回到准确位置,消除误差。所以在机床加工前,经常要进行回机

床参考点的操作。

+Y

+B

+Z'

+X +Y +Z

+X'

+C

+Z

+X

+A

+Y'

+X

+A +B

+C

+Y

+Z

图 1-2 机床坐标轴 图 1-3 数控车床坐标系

图 1-4 机床零点 OM 与机床参考点 Om

2)工件坐标系和程序原点

编程时一般是选择工件上的某一点作为程序原点(程序零点),并以这个原点作为坐标系的原点,

建立一个新的坐标系,称为工件坐标系。工件坐标系一旦建立便一直有效,直到被新的工件坐标系

所取代。

程序原点的选择要尽量满足编程简单、尺寸换算少、引起的加工误差小等条件。对数控车床而

言,X 方向的原点一般选择在工件的轴心线上,Z 方向的原点一般选择在工件的前端面上。

加工开始时要设置工件坐标系,工件坐标系的建立和选择可用 G92 和 G54-G59 指令来完成。

- 4 -

�

1.2.2 数控车床编程

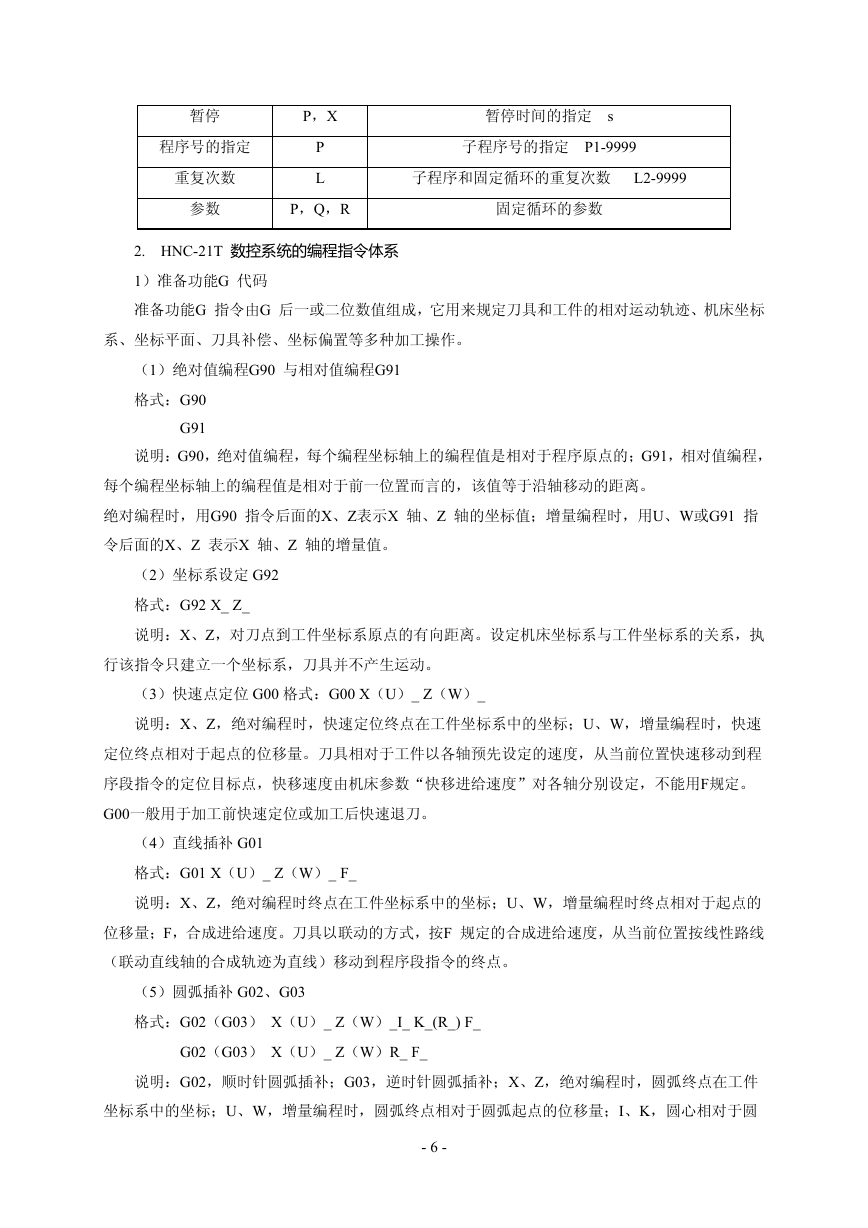

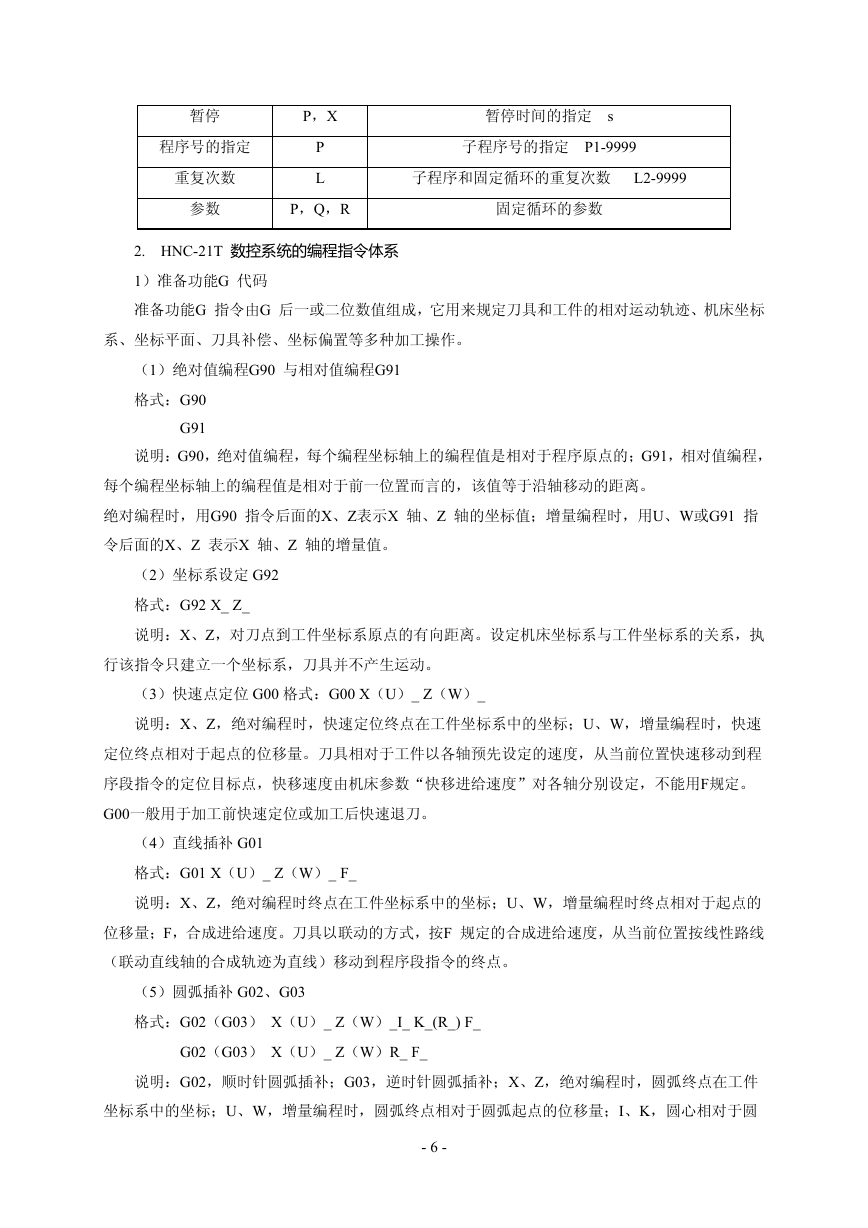

1. 零件加工程序的结构

零件加工程序是由一个个程序段组成的,而一个程序段则是由若干个指令字组成。每个指令字

是控制系统的一个具体指令,它由指令字符(地址符)和数值组成,如图1-5所示。

图 1-5 零件的程序结构

华中数控世纪星HNC-21T的程序结构:

程序起始符:%(或O)符,%(或O)后跟程序号;

程序结束:M02 或M30;

注释符:括号( )内或分号;后的内容为注释文字。

程序段号的数码大小不影响执行顺序,程序段按输入顺序执行。程序段中不同的指令字符及其

后续数值确定了每个指令字的含义。在数控程序段中主要指令字符的含义,见表1-1。

表 1-1 指令字符一览表

机能

零件程序号

程序段号

准备机能

尺寸字

进给速度

主轴机能

刀具机能

辅助机能

补偿号

地址

%,O

N

G

X,Y,Z

A,B,C

U,V,W

R

I,J,K

F

S

T

M

意义

程序编号:1-9999

程序段编号:N1-9999

指令动作方式(直线、圆弧等) G00-99

坐标轴的移动命令±99999.999

圆弧的半径

圆弧中心相对起点的增量坐标

进给速度的指定 F0-15000

主轴旋转速度的指定 S0-9999

刀具编号的指定 T00-T16 T0000-9999

机床侧开/关控制的指定 M0-99

H,D

刀具补偿号的指定 00-99

- 5 -

�

暂停

P,X

暂停时间的指定 s

子程序号的指定 P1-9999

子程序和固定循环的重复次数 L2-9999

程序号的指定

重复次数

参数

P

L

P,Q,R

固定循环的参数

2. HNC-21T 数控系统的编程指令体系

1)准备功能G 代码

准备功能G 指令由G 后一或二位数值组成,它用来规定刀具和工件的相对运动轨迹、机床坐标

系、坐标平面、刀具补偿、坐标偏置等多种加工操作。

(1)绝对值编程G90 与相对值编程G91

格式:G90

G91

说明:G90,绝对值编程,每个编程坐标轴上的编程值是相对于程序原点的;G91,相对值编程,

每个编程坐标轴上的编程值是相对于前一位置而言的,该值等于沿轴移动的距离。

绝对编程时,用G90 指令后面的X、Z表示X 轴、Z 轴的坐标值;增量编程时,用U、W或G91 指

令后面的X、Z 表示X 轴、Z 轴的增量值。

(2)坐标系设定 G92

格式:G92 X_ Z_

说明:X、Z,对刀点到工件坐标系原点的有向距离。设定机床坐标系与工件坐标系的关系,执

行该指令只建立一个坐标系,刀具并不产生运动。

(3)快速点定位 G00 格式:G00 X(U)_ Z(W)_

说明:X、Z,绝对编程时,快速定位终点在工件坐标系中的坐标;U、W,增量编程时,快速

定位终点相对于起点的位移量。刀具相对于工件以各轴预先设定的速度,从当前位置快速移动到程

序段指令的定位目标点,快移速度由机床参数“快移进给速度”对各轴分别设定,不能用F规定。

G00一般用于加工前快速定位或加工后快速退刀。

(4)直线插补 G01

格式:G01 X(U)_ Z(W)_ F_

说明:X、Z,绝对编程时终点在工件坐标系中的坐标;U、W,增量编程时终点相对于起点的

位移量;F,合成进给速度。刀具以联动的方式,按F 规定的合成进给速度,从当前位置按线性路线

(联动直线轴的合成轨迹为直线)移动到程序段指令的终点。

(5)圆弧插补 G02、G03

格式:G02(G03) X(U)_ Z(W)_I_ K_(R_) F_

G02(G03) X(U)_ Z(W)R_ F_

说明:G02,顺时针圆弧插补;G03,逆时针圆弧插补;X、Z,绝对编程时,圆弧终点在工件

坐标系中的坐标;U、W,增量编程时,圆弧终点相对于圆弧起点的位移量;I、K,圆心相对于圆

- 6 -

�

弧起点的增加量(等于圆心的坐标减去圆弧起点的坐标),在绝对、增量编程时都是以增量方式指

定,在直径、半径编程时I 都是半径值;R,圆弧半径;F,被编程的两个轴的合成进给速度。

圆弧顺、逆方向判断:沿圆弧所在平面垂直坐标轴向负方向观察,刀具相对于工件的移动方向

为顺时针时用 G02 指令,逆时针时用 G03 指令。

R 参数不能描述整圆,整圆时只能用 I、J、K 指定圆心;小于 180∘的圆弧 R 取正,大于 180∘

的圆弧 R 取负。

(6)暂停指令 G04

格式:G04 P_

说明:P,暂停时间,单位为s。G04为非模态指令,仅在其被规定的程序段中有效。在前一程序

段的进给速度降到零之后才开始暂停动作。在执行含G04指令的程序段时,先执行暂停功能。G04

可使刀具作短暂停留,以获得圆整而光滑的表面。该指令除用于切槽、钻镗孔外,还可用于拐角轨

迹控制。

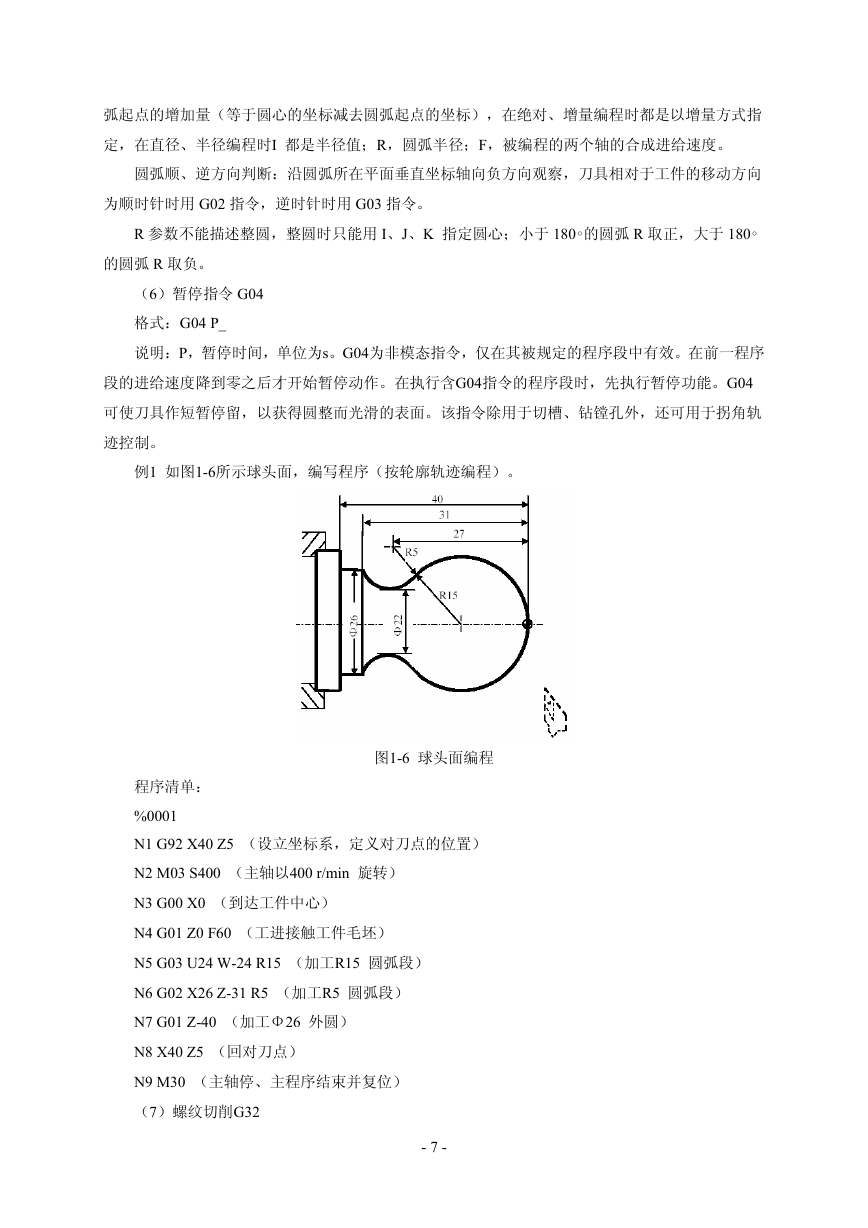

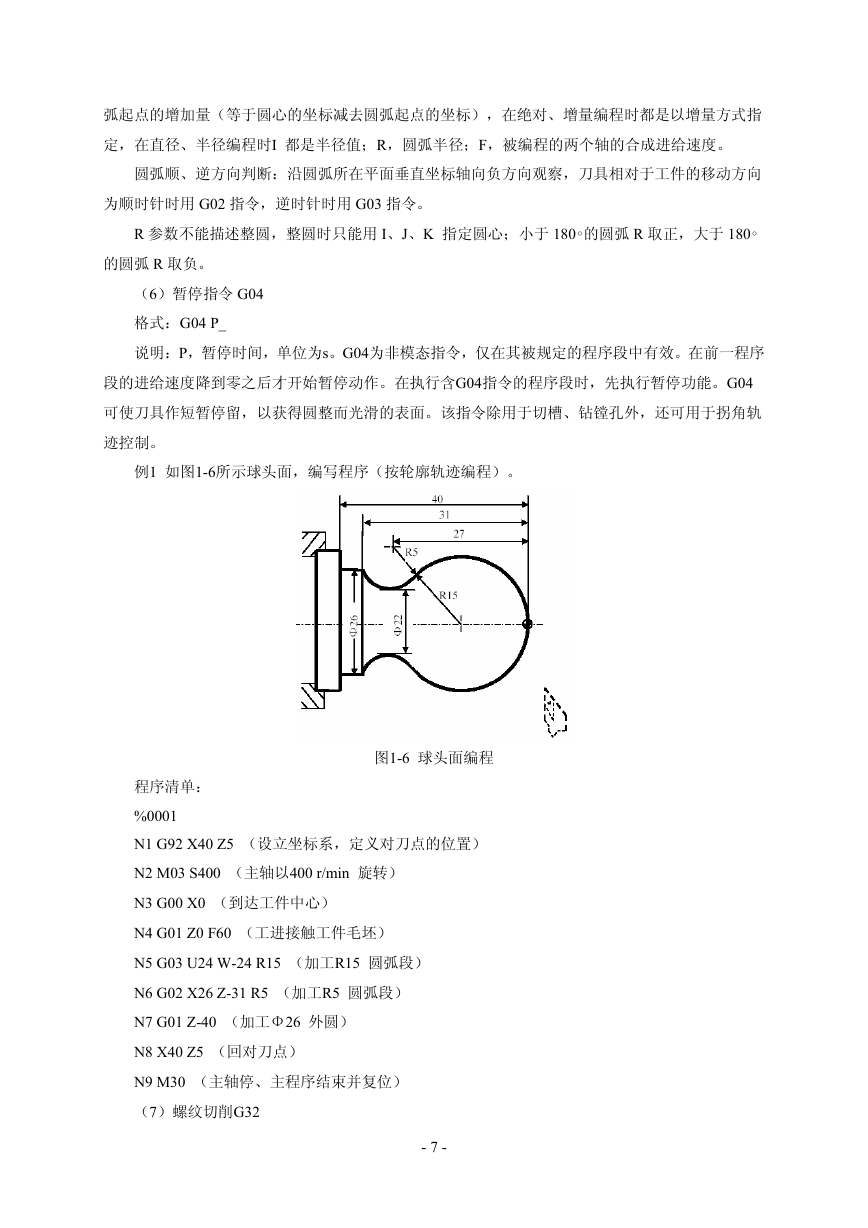

例1 如图1-6所示球头面,编写程序(按轮廓轨迹编程)。

图1-6 球头面编程

程序清单:

%0001

N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)

N2 M03 S400 (主轴以400 r/min 旋转)

N3 G00 X0 (到达工件中心)

N4 G01 Z0 F60 (工进接触工件毛坯)

N5 G03 U24 W-24 R15 (加工R15 圆弧段)

N6 G02 X26 Z-31 R5 (加工R5 圆弧段)

N7 G01 Z-40 (加工Φ26 外圆)

N8 X40 Z5 (回对刀点)

N9 M30 (主轴停、主程序结束并复位)

(7)螺纹切削G32

- 7 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc