基于基于SG3525的直流升压电源的设计与仿真

的直流升压电源的设计与仿真

1、引言在直流升压电路的设计中,Boost升压电路结构简单,可将不可控的直流输入变为可控的直流输出,广

泛应用于可调整直流开关电源和直流电机驱动。Boost电路只有一个开关管,克服了传统串联型稳压电源能耗

大、体积大的缺点,具有体积小、结构简单、变换效率高,不存在桥式电路共态导通等优点。本文采用Boost斩

波电路为直流升压电路的主电路,并以SG3525为控制设计了控制电路,其中包括完善的保护电路,以期当输入

电压为DC78~117V时,输出可基本稳定在DC650V。仿真实验证明,本文的设计方法正确,电路简单实用,能

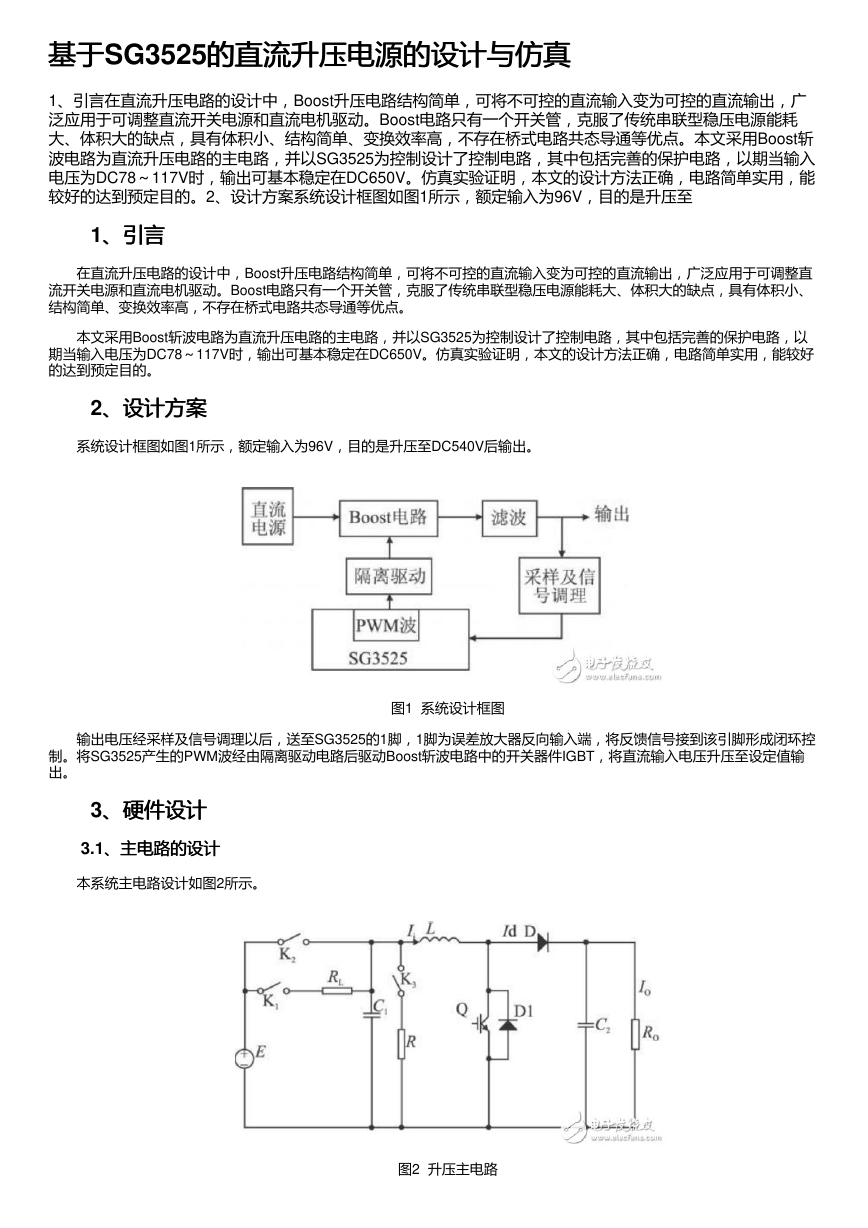

较好的达到预定目的。2、设计方案系统设计框图如图1所示,额定输入为96V,目的是升压至

1、引言、引言

在直流升压电路的设计中,Boost升压电路结构简单,可将不可控的直流输入变为可控的直流输出,广泛应用于可调整直

流开关电源和直流电机驱动。Boost电路只有一个开关管,克服了传统串联型稳压电源能耗大、体积大的缺点,具有体积小、

结构简单、变换效率高,不存在桥式电路共态导通等优点。

本文采用Boost斩波电路为直流升压电路的主电路,并以SG3525为控制设计了控制电路,其中包括完善的保护电路,以

期当输入电压为DC78~117V时,输出可基本稳定在DC650V。仿真实验证明,本文的设计方法正确,电路简单实用,能较好

的达到预定目的。

2、设计方案

、设计方案

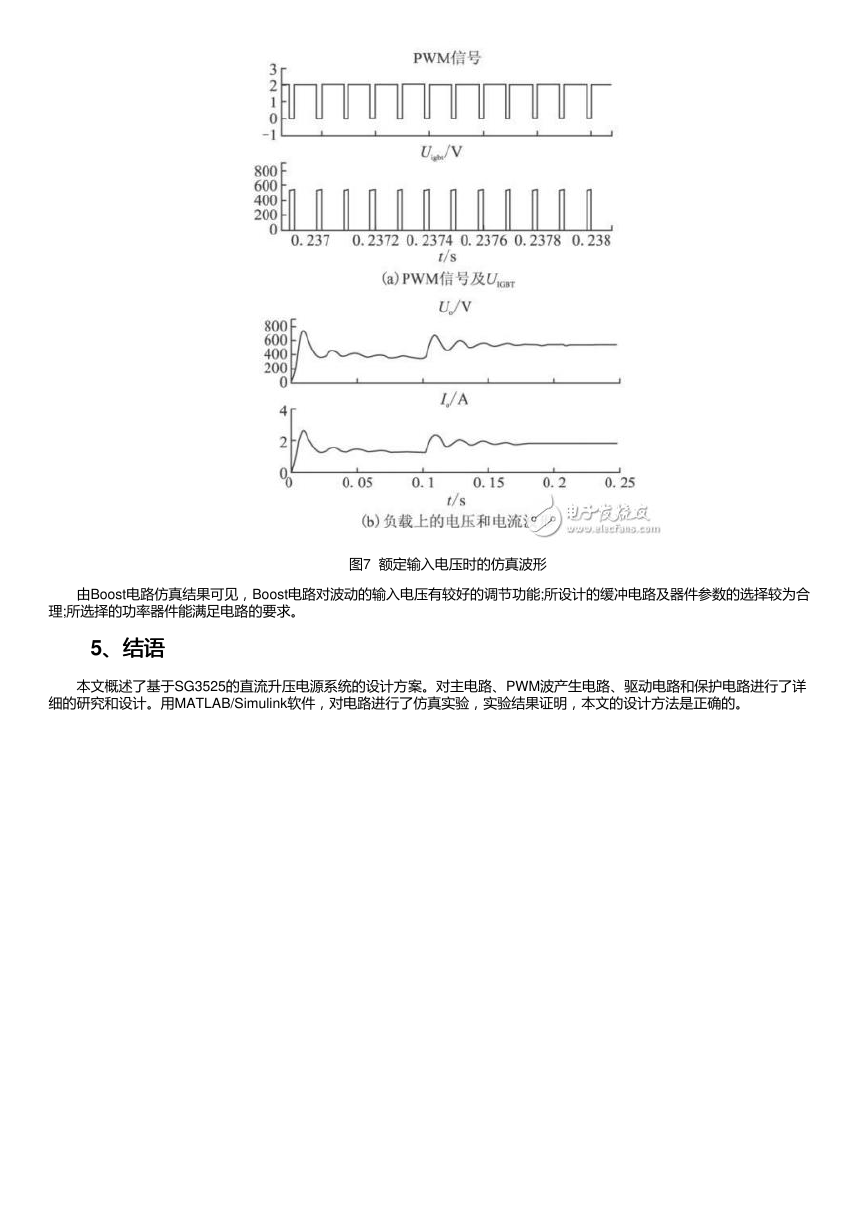

系统设计框图如图1所示,额定输入为96V,目的是升压至DC540V后输出。

输出电压经采样及信号调理以后,送至SG3525的1脚,1脚为误差放大器反向输入端,将反馈信号接到该引脚形成闭环控

制。将SG3525产生的PWM波经由隔离驱动电路后驱动Boost斩波电路中的开关器件IGBT,将直流输入电压升压至设定值输

出。

图1 系统设计框图

3、硬件设计

、硬件设计

3.1、主电路的设计

、主电路的设计

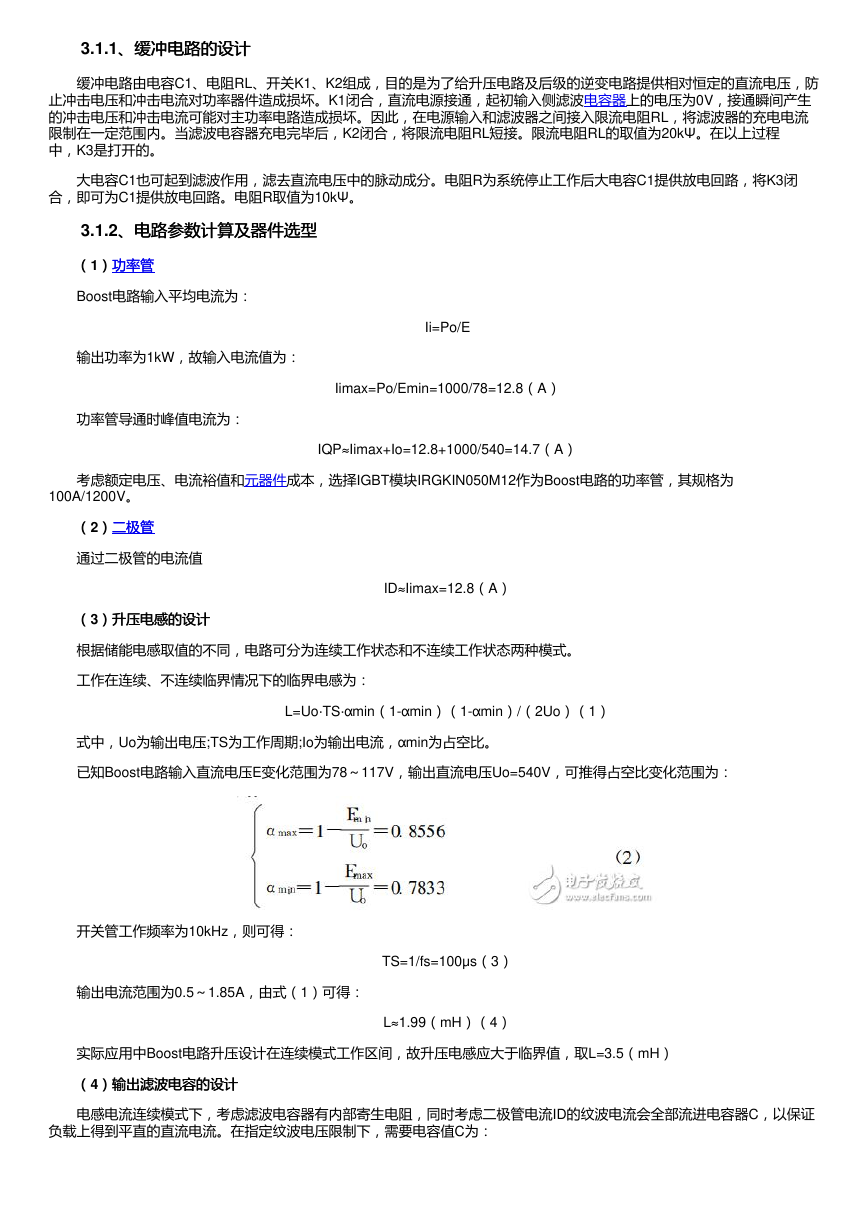

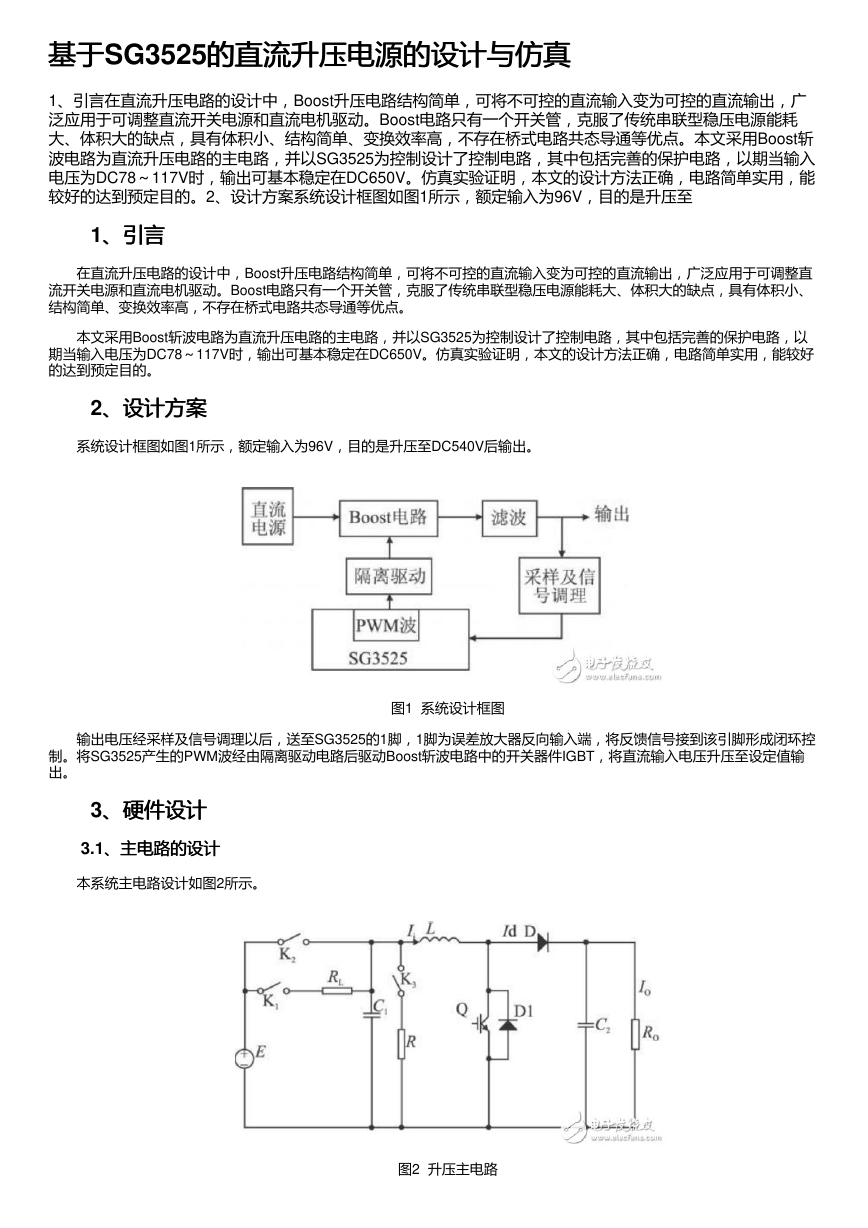

本系统主电路设计如图2所示。

图2 升压主电路

�

3.1.1、缓冲电路的设计

、缓冲电路的设计

缓冲电路由电容C1、电阻RL、开关K1、K2组成,目的是为了给升压电路及后级的逆变电路提供相对恒定的直流电压,防

止冲击电压和冲击电流对功率器件造成损坏。K1闭合,直流电源接通,起初输入侧滤波电容器上的电压为0V,接通瞬间产生

的冲击电压和冲击电流可能对主功率电路造成损坏。因此,在电源输入和滤波器之间接入限流电阻RL,将滤波器的充电电流

限制在一定范围内。当滤波电容器充电完毕后,K2闭合,将限流电阻RL短接。限流电阻RL的取值为20kΨ。在以上过程

中,K3是打开的。

大电容C1也可起到滤波作用,滤去直流电压中的脉动成分。电阻R为系统停止工作后大电容C1提供放电回路,将K3闭

合,即可为C1提供放电回路。电阻R取值为10kΨ。

3.1.2、电路参数计算及器件选型

、电路参数计算及器件选型

((1))功率管功率管

Boost电路输入平均电流为:

输出功率为1kW,故输入电流值为:

功率管导通时峰值电流为:

Ii=Po/E

Iimax=Po/Emin=1000/78=12.8(A)

IQP≈Iimax+Io=12.8+1000/540=14.7(A)

考虑额定电压、电流裕值和元器件成本,选择IGBT模块IRGKIN050M12作为Boost电路的功率管,其规格为

100A/1200V。

((2))二极管二极管

通过二极管的电流值

((3)升压电感的设计

)升压电感的设计

ID≈Iimax=12.8(A)

根据储能电感取值的不同,电路可分为连续工作状态和不连续工作状态两种模式。

工作在连续、不连续临界情况下的临界电感为:

L=Uo·TS·αmin(1-αmin)(1-αmin)/(2Uo)(1)

式中,Uo为输出电压;TS为工作周期;Io为输出电流,αmin为占空比。

已知Boost电路输入直流电压E变化范围为78~117V,输出直流电压Uo=540V,可推得占空比变化范围为:

开关管工作频率为10kHz,则可得:

输出电流范围为0.5~1.85A,由式(1)可得:

TS=1/fs=100μs(3)

L≈1.99(mH)(4)

实际应用中Boost电路升压设计在连续模式工作区间,故升压电感应大于临界值,取L=3.5(mH)

((4)输出滤波电容的设计

)输出滤波电容的设计

电感电流连续模式下,考虑滤波电容器有内部寄生电阻,同时考虑二极管电流ID的纹波电流会全部流进电容器C,以保证

负载上得到平直的直流电流。在指定纹波电压限制下,需要电容值C为:

�

由于在电感充电期间,电容独立为负载供电,故由式计算出的电容值偏小,应留有一定裕量,实际中选择C=47μF。

3.2、控制电路设计

、控制电路设计

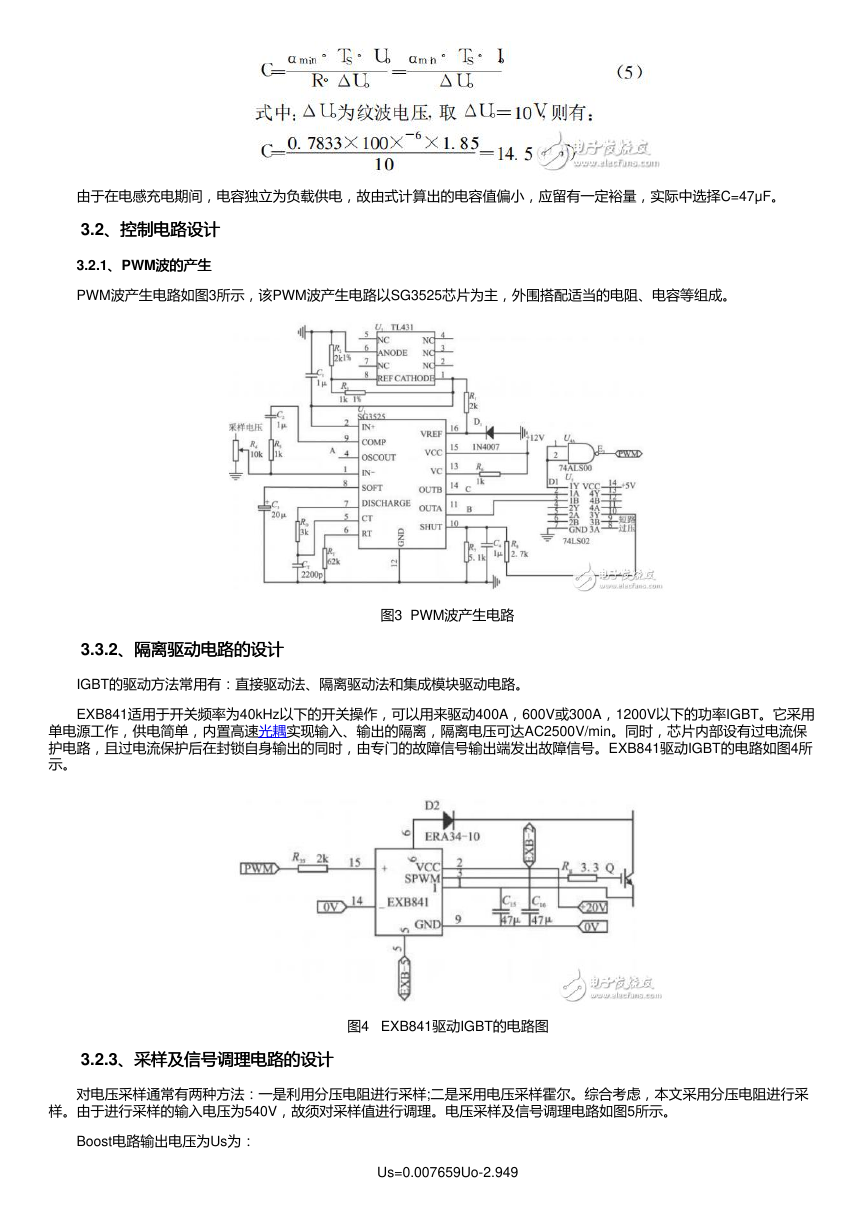

3.2.1、、PWM波的产生

波的产生

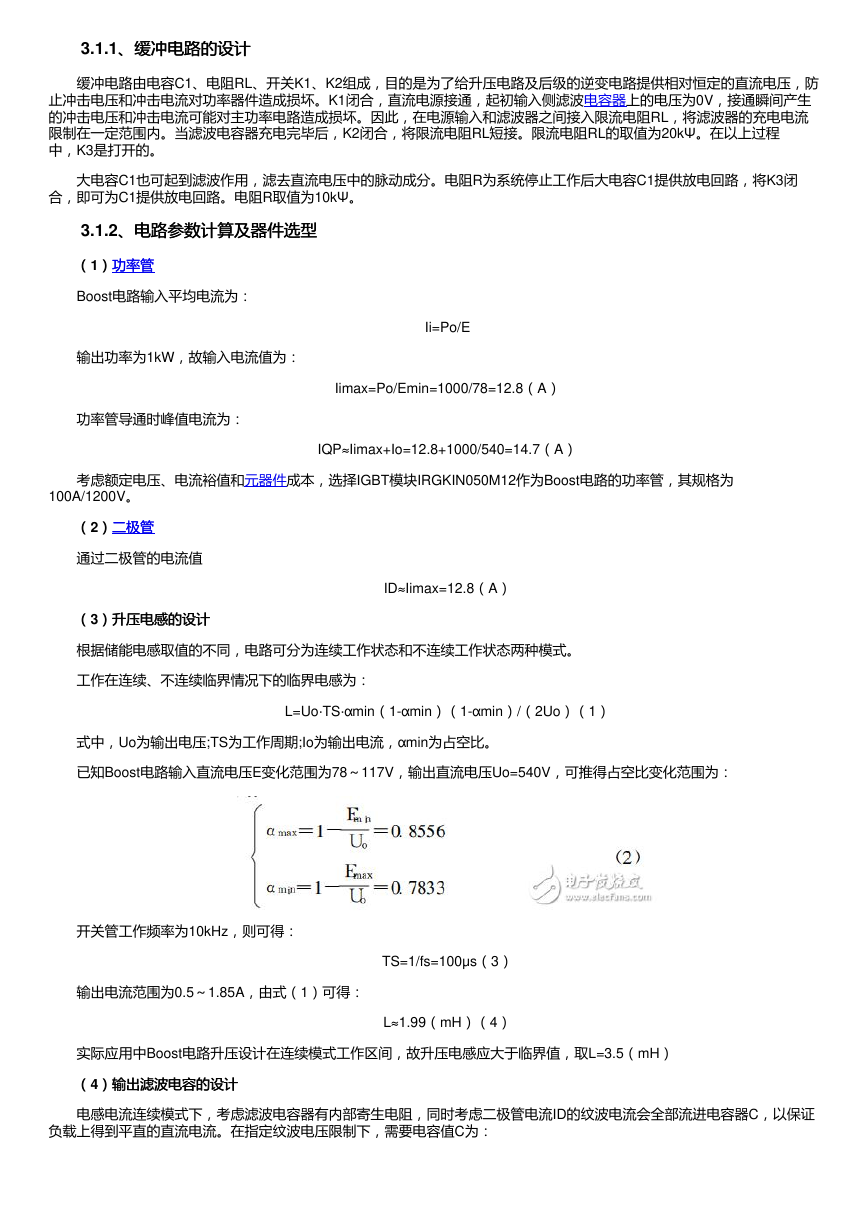

PWM波产生电路如图3所示,该PWM波产生电路以SG3525芯片为主,外围搭配适当的电阻、电容等组成。

3.3.2、隔离驱动电路的设计

、隔离驱动电路的设计

IGBT的驱动方法常用有:直接驱动法、隔离驱动法和集成模块驱动电路。

图3 PWM波产生电路

EXB841适用于开关频率为40kHz以下的开关操作,可以用来驱动400A,600V或300A,1200V以下的功率IGBT。它采用

单电源工作,供电简单,内置高速光耦实现输入、输出的隔离,隔离电压可达AC2500V/min。同时,芯片内部设有过电流保

护电路,且过电流保护后在封锁自身输出的同时,由专门的故障信号输出端发出故障信号。EXB841驱动IGBT的电路如图4所

示。

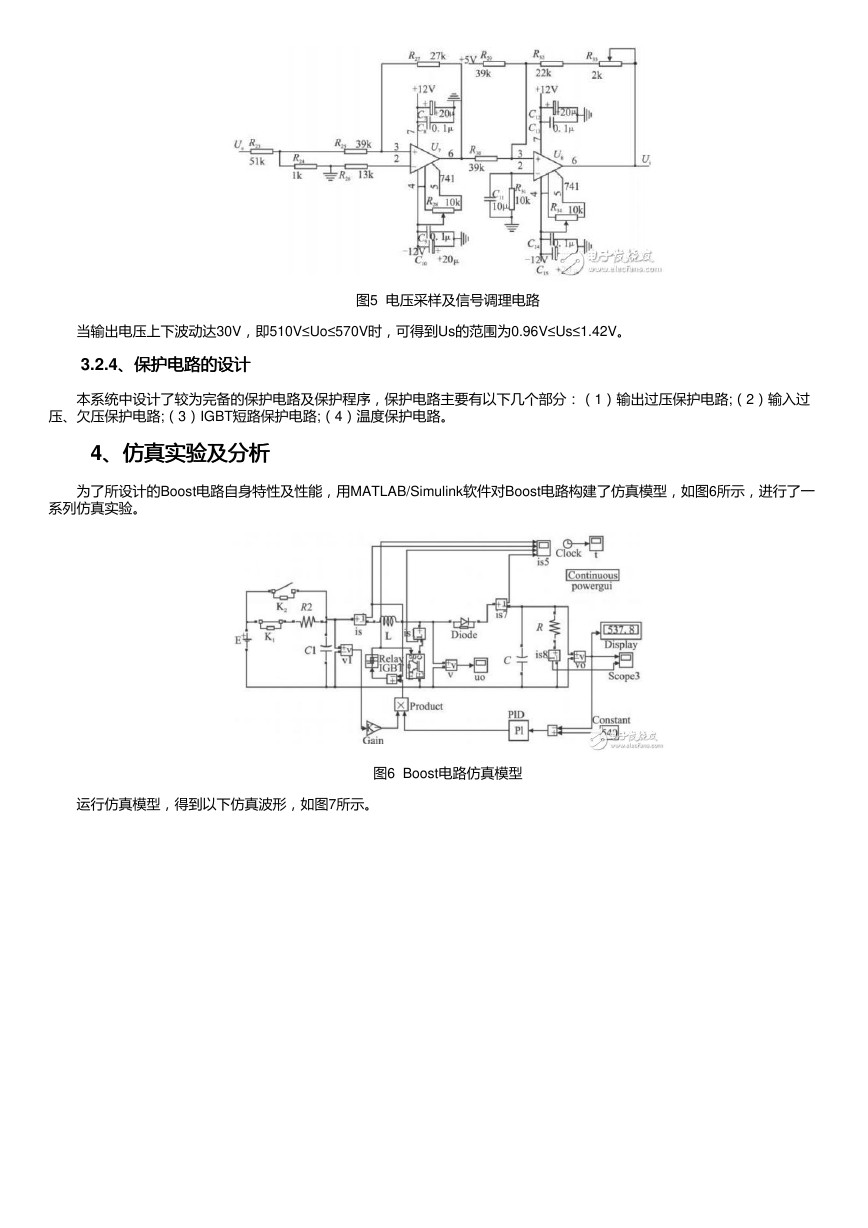

3.2.3、采样及信号调理电路的设计

、采样及信号调理电路的设计

图4 EXB841驱动IGBT的电路图

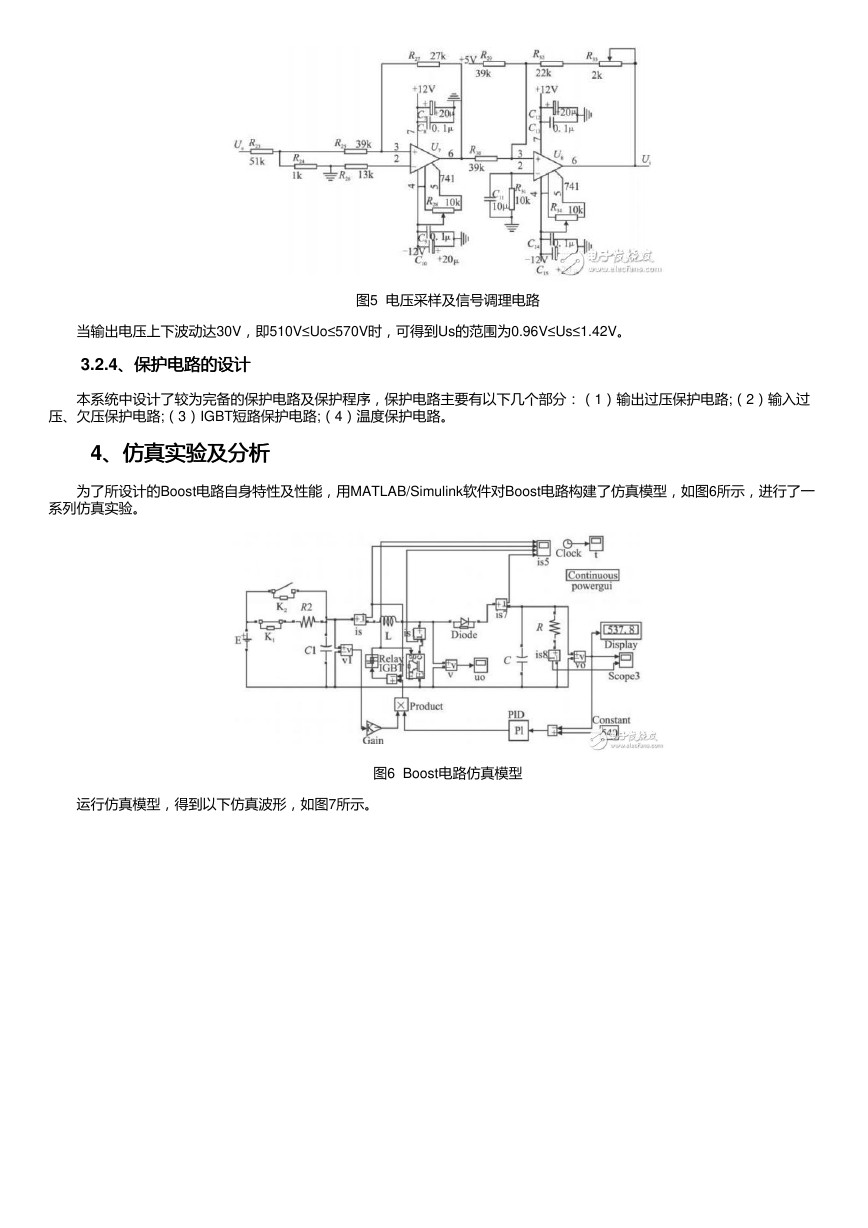

对电压采样通常有两种方法:一是利用分压电阻进行采样;二是采用电压采样霍尔。综合考虑,本文采用分压电阻进行采

样。由于进行采样的输入电压为540V,故须对采样值进行调理。电压采样及信号调理电路如图5所示。

Boost电路输出电压为Us为:

Us=0.007659Uo-2.949

�

当输出电压上下波动达30V,即510V≤Uo≤570V时,可得到Us的范围为0.96V≤Us≤1.42V。

图5 电压采样及信号调理电路

3.2.4、保护电路的设计

、保护电路的设计

本系统中设计了较为完备的保护电路及保护程序,保护电路主要有以下几个部分:(1)输出过压保护电路;(2)输入过

压、欠压保护电路;(3)IGBT短路保护电路;(4)温度保护电路。

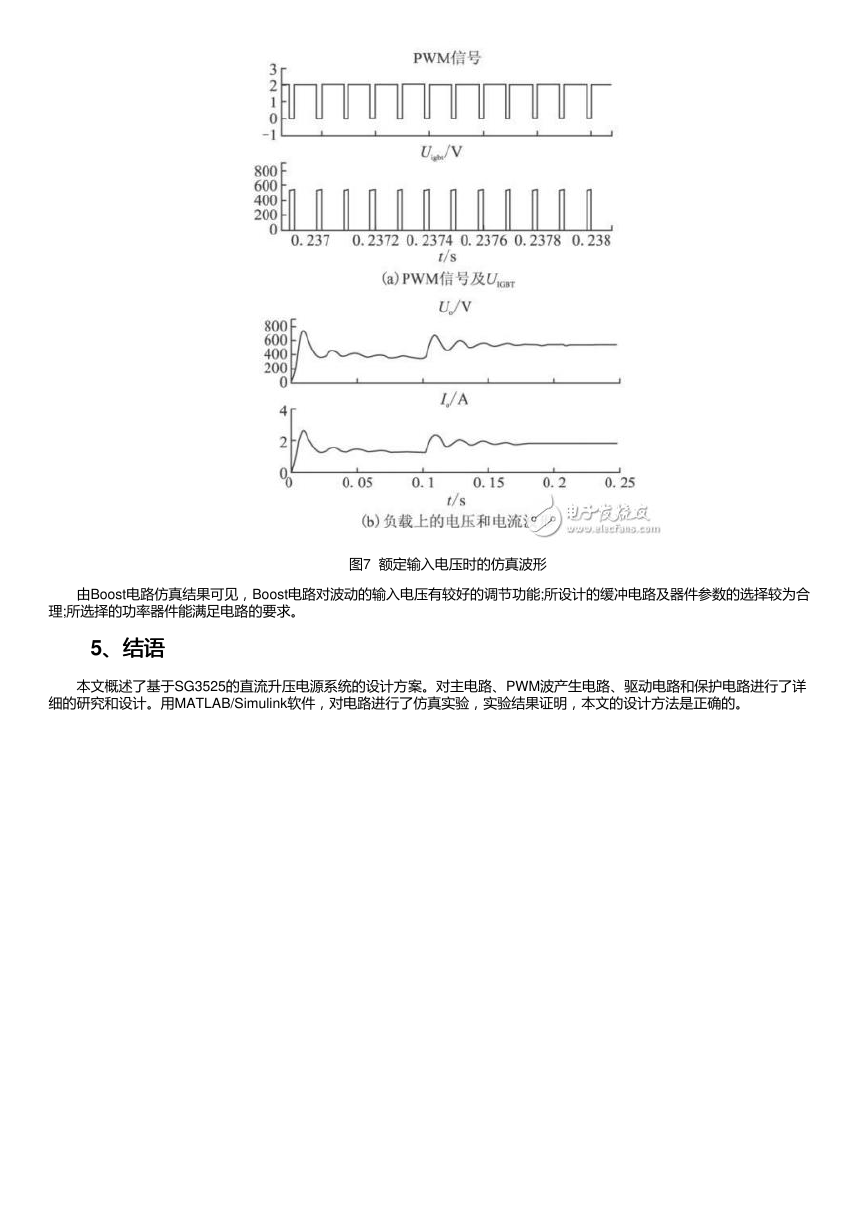

4、仿真实验及分析

、仿真实验及分析

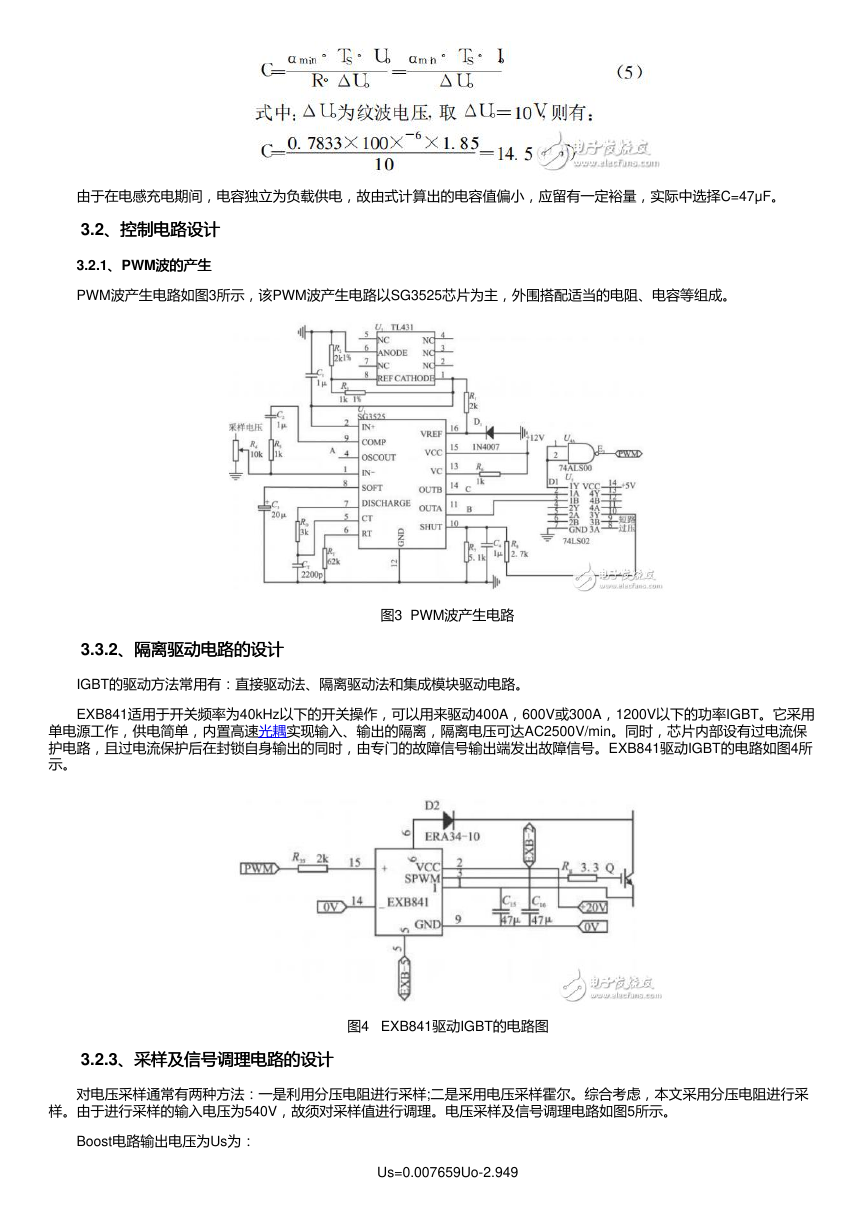

为了所设计的Boost电路自身特性及性能,用MATLAB/Simulink软件对Boost电路构建了仿真模型,如图6所示,进行了一

系列仿真实验。

运行仿真模型,得到以下仿真波形,如图7所示。

图6 Boost电路仿真模型

�

由Boost电路仿真结果可见,Boost电路对波动的输入电压有较好的调节功能;所设计的缓冲电路及器件参数的选择较为合

理;所选择的功率器件能满足电路的要求。

图7 额定输入电压时的仿真波形

5、结语、结语

本文概述了基于SG3525的直流升压电源系统的设计方案。对主电路、PWM波产生电路、驱动电路和保护电路进行了详

细的研究和设计。用MATLAB/Simulink软件,对电路进行了仿真实验,实验结果证明,本文的设计方法是正确的。

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc