AN-18

AN-18应用指南

TOPSwitch®

反激式变压器结构设计指南

应用指南

介绍

铁氧体磁芯生产商的产品目录

本应用指南对TOPSwitch应用当中使用挡墙结构和三层

绝缘线结构的反激式变压器设计加以说明。附录B中

介绍了宽电压输入、12 V输出、输出功率为15 W的次级

稳压电源,使用了挡墙结构和三层绝缘线结构的变压器

设计,该设计依照应用指南AN-16中所述的设计流程。

我们假定读者已经熟悉TOPSwitch以及基本的反激式电源

理论。在TOPSwitch数据手册、应用指南AN-14和AN-16

中可以得到这方面的信息。更多详细的反激式变压器理

铁氧体磁芯生产商发布的产品目录提供了变压器设计中

所用磁芯的尺寸及电气特性参数。一些生产商对特别常

用的磁芯还同时提供其它的一些工程上的磁芯信息,

比如A L与气隙的关系曲线以及磁芯损耗曲线。附录A中

所列的生产商产品目录提供了美国、亚洲及欧洲常用磁

芯的基本电特性数据。对于各生产商都生产的尺寸相同

的磁芯,某个生产商给出的电特性数据,只要磁芯尺寸

相同就可以应用在另一个生产商生产的磁芯上。

论及设计可参考AN-17。

所需要的参考资料

此应用指南、AN-16以及AN-17提供了TOPSwitch应用当

中反激变压器设计和构造方面的必要技术。除此之外,

还需要如下参考资料以了解磁芯、骨架、线材的尺寸

及电气方面的的数据。这些参考资料的来源如附录A中

所列。

骨架生产商的产品目录

骨架生产商的产品目录用于得到变压器设计的机械尺寸。

附录A中的骨架生产商给出了各样适合标准铁氧体磁芯

尺寸的骨架类型,并且从原料角度来看非常适合大批量

生产。很多铁氧体磁芯生产商同时也生产适合其标准磁

芯尺寸的骨架。

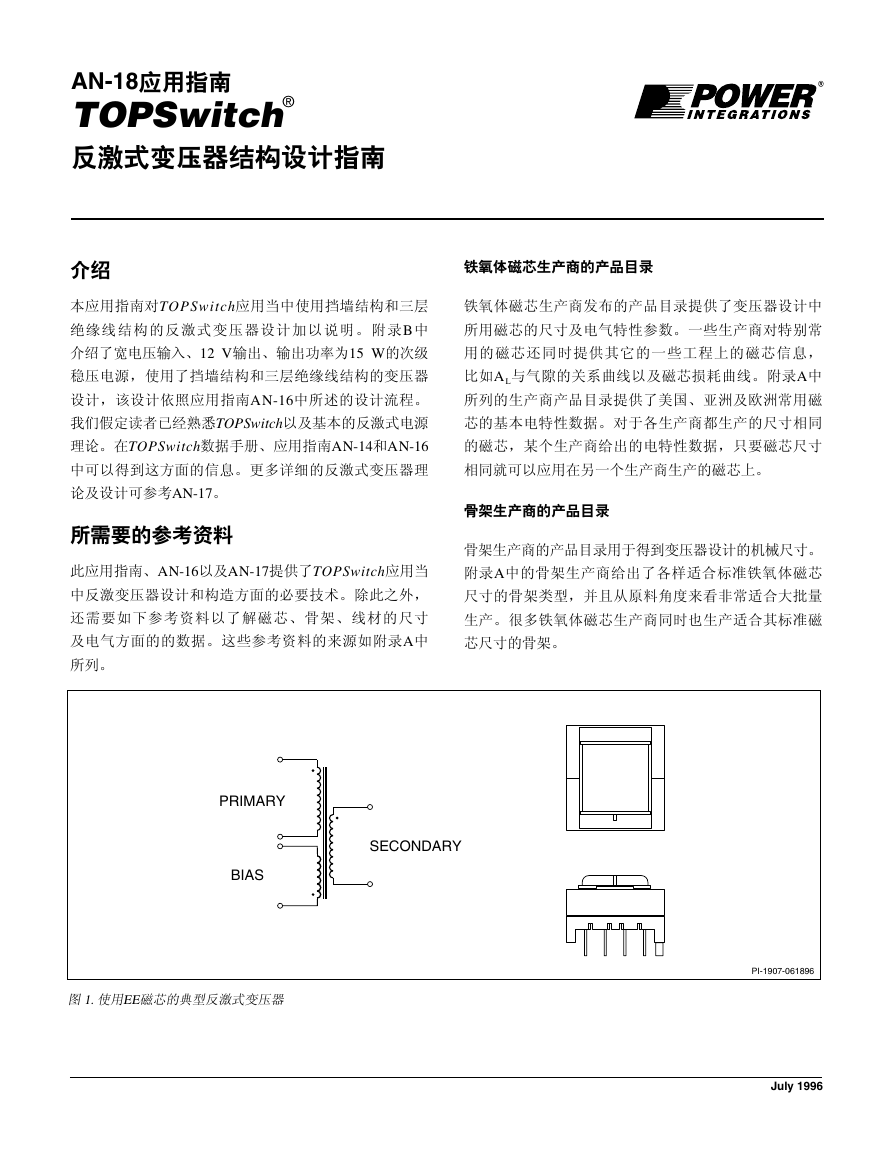

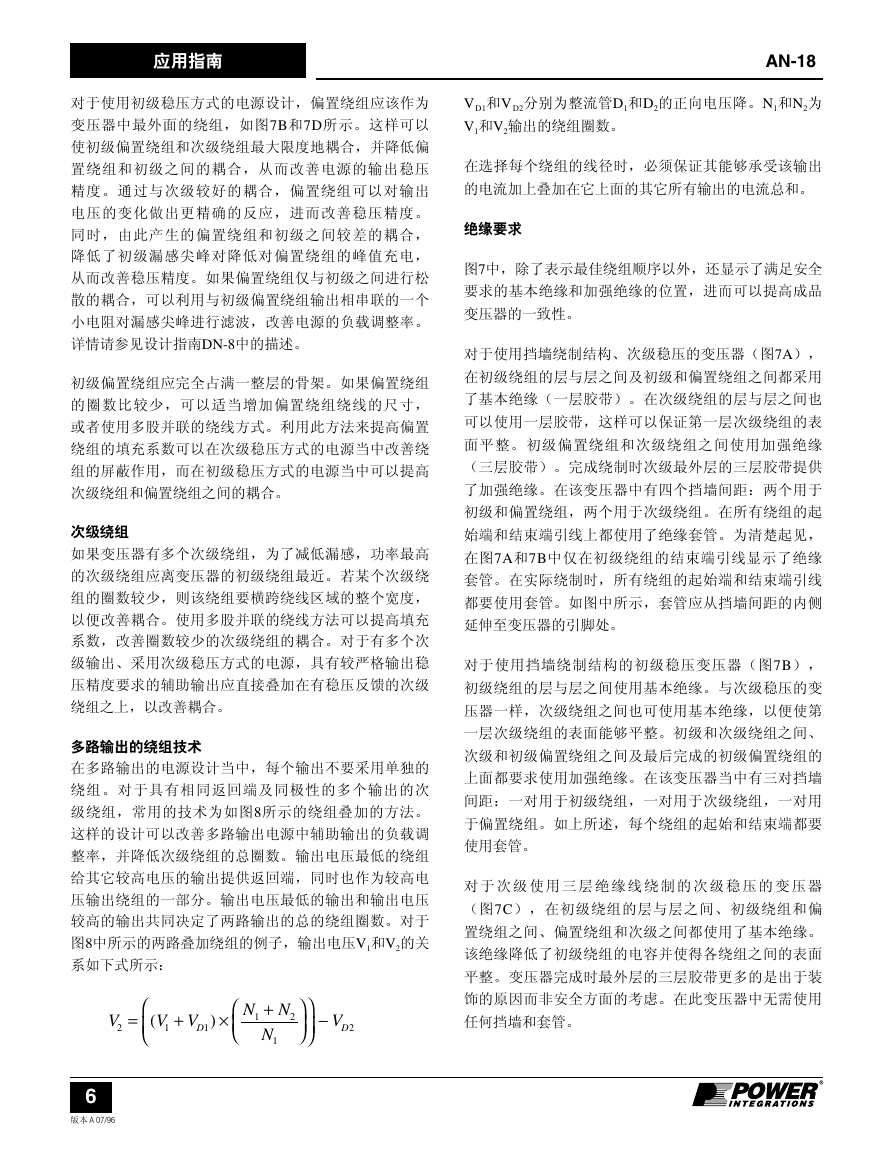

PRIMARY

BIAS

SECONDARY

图 1. 使用EE磁芯的典型反激式变压器

PI-1907-061896

July 1996

1

版本 A 07/96

�

应用指南

AN-18

线材表

绝缘材料

变压器中常用的绝缘材料为聚酯或Mylar,加工成片状

或带状。生产时制作成具有粘性的胶带,方便制作变压

器时使用。生产胶带的美国生产商包括3M、Tesa以及

CHR。对于变压器当中的爬电间距,最好使用较厚的胶

带来绕制,这样层数可以相对减少。有些生产商生产适

合此用途的聚酯薄膜胶带。

漆包线

漆包线的主要美国制造商有Belden、Phelps Dodge以及

Rea。漆包线的首选绝缘为尼龙或聚氨酯涂层。该涂层在

接触到熔化的焊料时会烧掉脱落,可以采用将变压器浸

入焊料罐中镀锡的方法将绕组引线端接至变压器引脚。

几乎所有的制造商都提供此类绝缘漆包线,品牌有:

Solderon、Nyleze、Beldsol等。绝缘涂层应该是“加强

型”或“双层”,这样才能更好地承受手工绕线过程中

的应力。不要使用普通磁漆或聚酰亚胺线绝缘,因为在

将绕组引线连接至变压器引脚时,必须将这些类型的绝

缘层以机械的方式剥离或通过化学剥离剂剥离。

三层绝缘线

可以使用三层绝缘线来简化并降低有安全隔离要求的变

压器尺寸。变压器制作中使用的三层绝缘线由一条实心

的线芯及三个独立分开的绝缘层组成。附录A中列出了

三个三层绝缘线的制造商。

套管

绝缘套管用于将挡墙结构变压器中绕组的起始端和结束

端引线进行绝缘。套管要经过相应的安规机构验证,其

最小厚度为0.4 mm,以满足加强绝缘的厚度要求。同时

套管必须是防热的,在变压器引线焊接至骨架引脚所要

求的温度下,套管不能熔化。常用的套管材料包括特富

龙套管或者聚烯烃热缩套管。

线材表提供了漆包线的尺寸及电气特性,用于选择变压

器设计中使用线材的适当规格。有三种主要的线材规格

系统:AWG、SWG以及公制。在本应用指南中使用的线

材规格为AWG系统。附录A中的线材表格提供了AWG系

统中规格为18号至44号线材的数据。同时表中也列出了

SWG和公制系统中与AWG系统相对应的线材规格。参考

书目5中也有相关的线材表介绍。线材表可以从附录A中

所列的漆包线生产商处得到。

变压器制作所需的材料

如下段落描述了制作开关电源变压器时所需的基本材料。

铁氧体磁芯

适合于100 KHz反激式变压器的铁氧体磁芯包括TDK的

PC40、Philips的3C85、Siemens的N67、Thomson的B2、

Tokin的2500或其它类似的材料。可以采用各种形状的

磁芯。变压器的磁芯最好使用E型磁芯,因其成本低、

易于得到而且漏感较低。也可采用其它形状和类型的

磁芯,比如ETD、EER及EI型。与各种功率水平相适应

的铁氧体磁芯类型及变压器结构类型如附录A中的图表

所示。

骨架

离线式反激变压器的骨架应根据适用的安全规范所要求

的爬电距离来选择。需要特别考虑的地方是从初级引脚

经过磁芯至次级引脚之间的总的爬电距离,以及从初级

引脚至次级绕组绕线区域之间的总的爬电距离。对某些

类型的骨架,需要增加额外的绝缘以满足爬电距离的

要求。骨架最好由热硬化性的材料制成,比如酚醛树脂,

从而可以承受焊接温度而不变形。聚丁烯或聚乙烯对酞

酸盐(PBT、PET)以及聚亚苯基硫化物(PPS)也是可以使

用的材料,尽管与酚醛树脂相比它们对高温更加敏感。

尽量避免使用尼龙材料,因为在将绕组引线端接至变压

器骨架上的引脚时,很高的焊接温度会使骨架熔化。

如果使用尼龙材料的骨架,骨架制造时要使用温度额定

为130ºC的玻璃状加固树脂。

2

版本 A 07/96

�

AN-18

浸漆

很多变压器制造商将其成品变压器浸渍在合适的清漆

中。清漆填充变压器内部的空隙,可以改善变压器绕组

至周围环境的热量传递,并增加变压器绝缘的电压绝缘

强度。同时,浸漆还可以将磁芯和绕组予以固定,从而

降低音频噪音,并且使变压器成品免受潮气的侵袭。

变压器浸漆的缺点是在变压器生产过程中增加了额外一

道耗时的工序。附录A中列出了一些变压器清漆的制造

厂商。

变压器制作方法

为了满足国际安全标准,用于离线式电源的变压器在初

级和次级绕组之间必须保证足够的绝缘。对于采用标准

磁芯和骨架的变压器,有两种基本的变压器绝缘方法:

挡墙绕制结构和三层绝缘线结构。

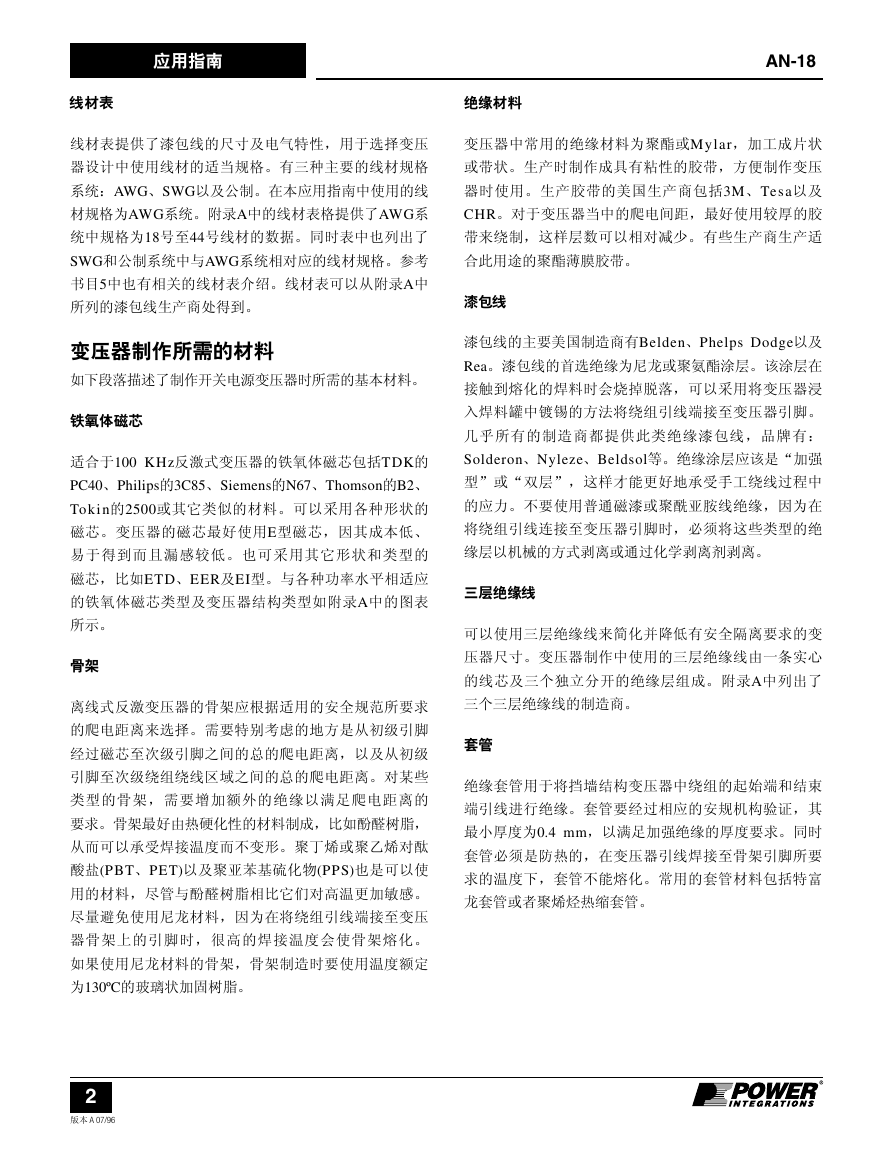

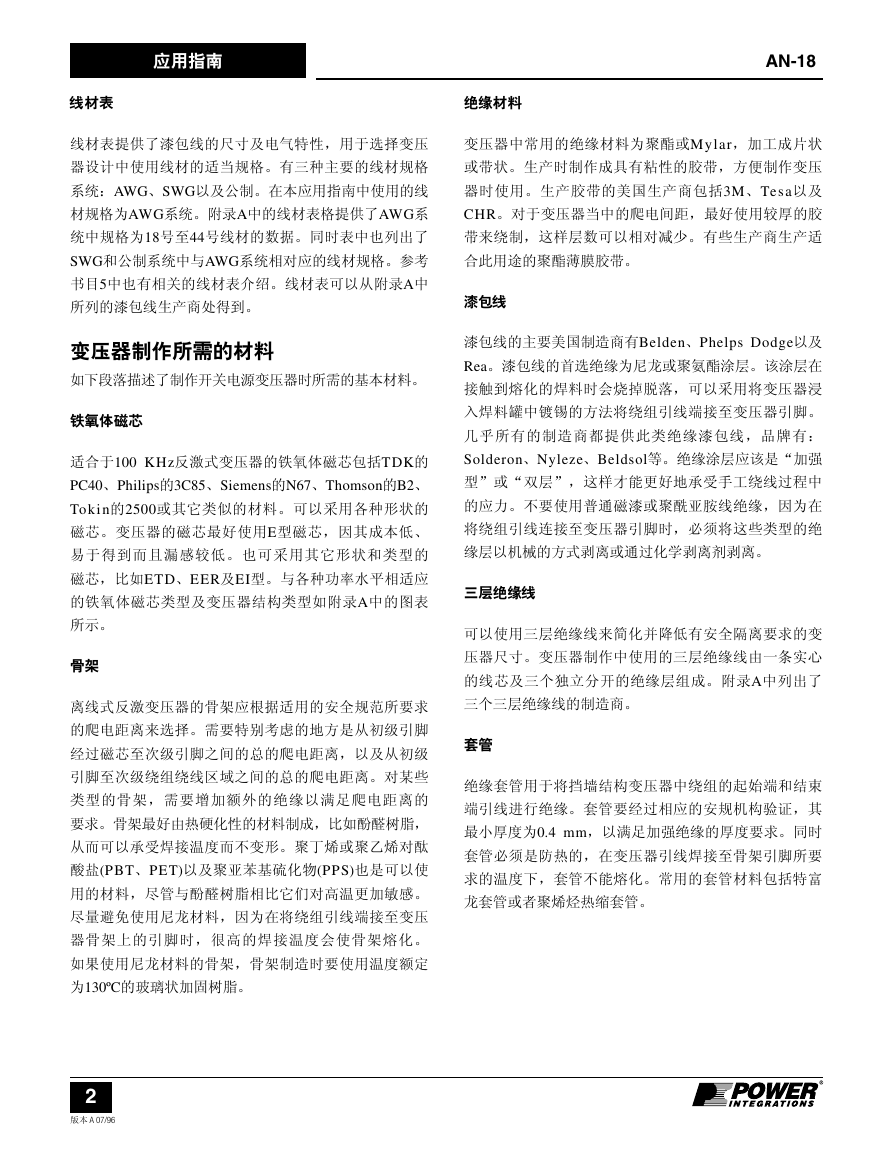

挡墙绕制结构

国际安全规范对于使用漆包线的变压器有如下的要求:

• 初级和次级绕组之间要保证加强绝缘;

• 初级和没有加强绝缘的次级绕组之间要保证足够的

爬电距离;

满足如上要求的典型挡墙绕制结构变压器的横截面如图2

所示。

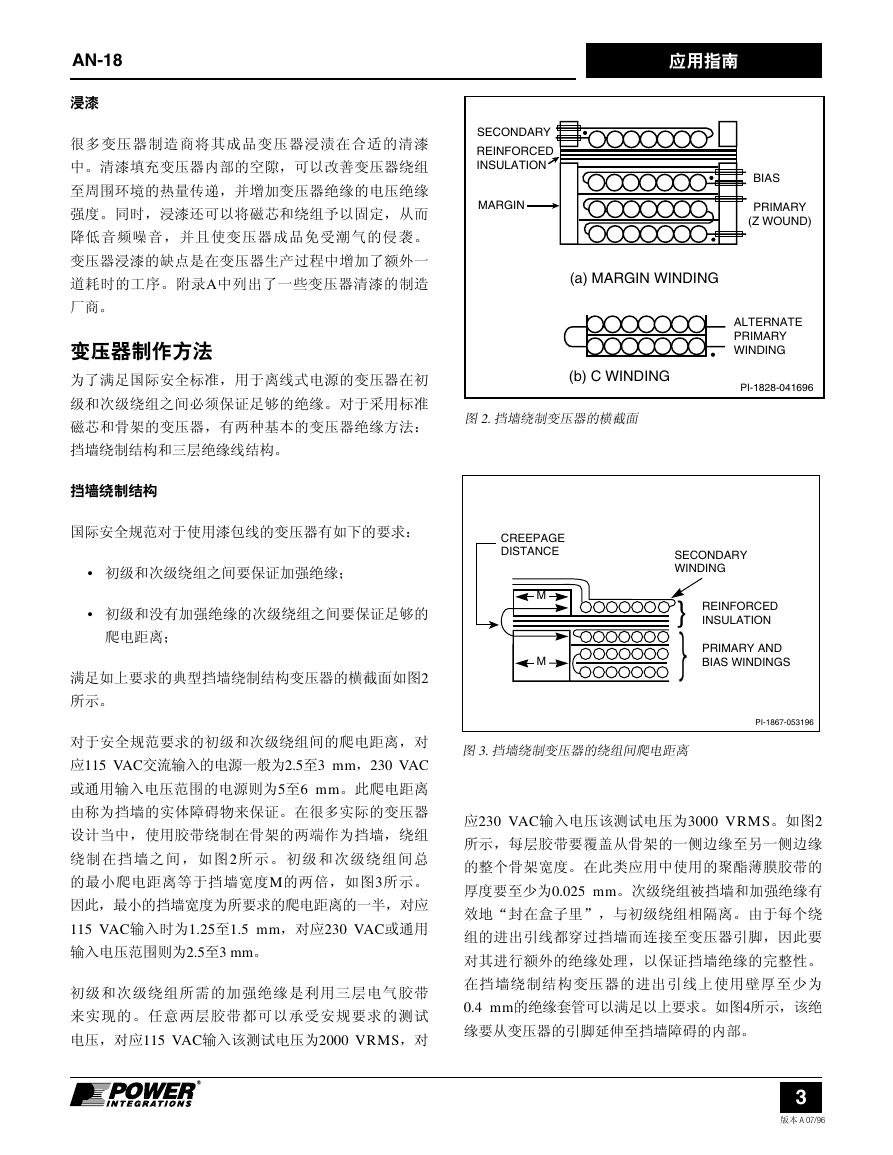

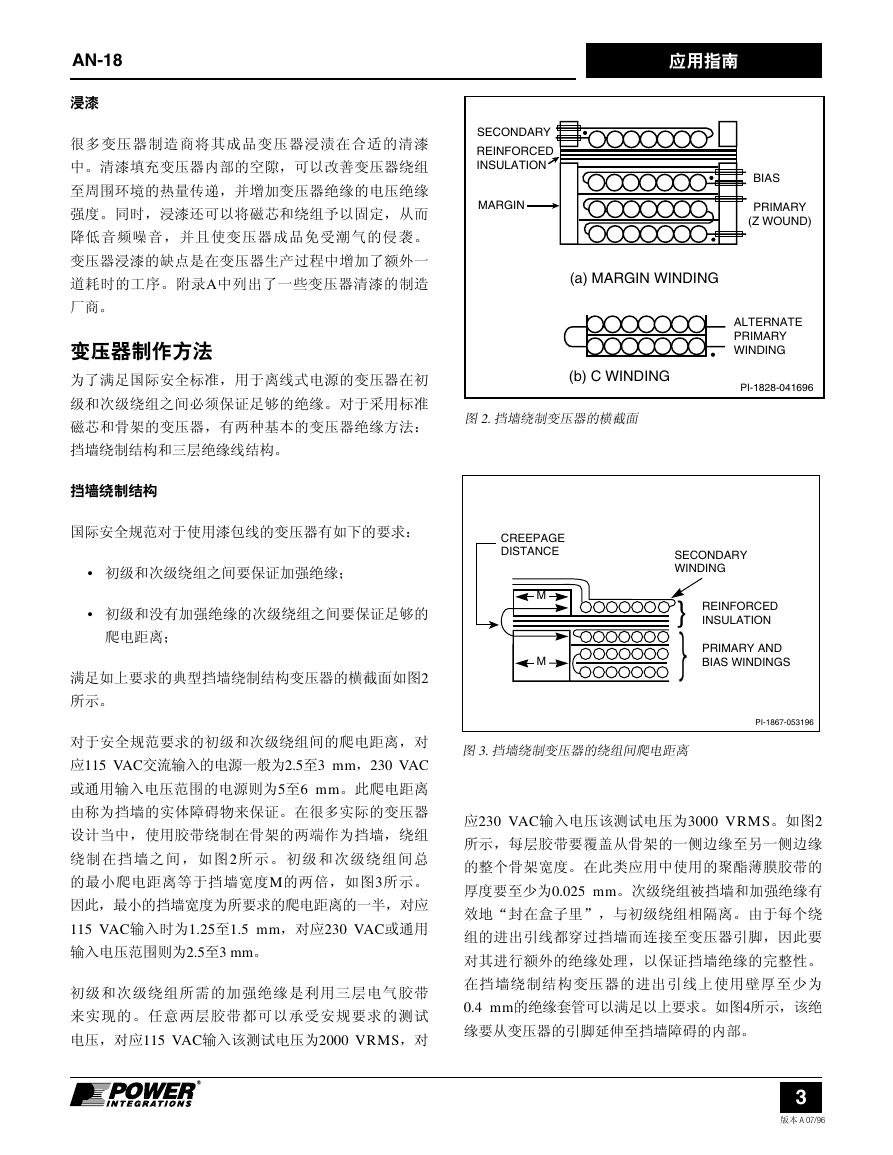

对于安全规范要求的初级和次级绕组间的爬电距离,对

应115 VAC交流输入的电源一般为2.5至3 mm,230 VAC

或通用输入电压范围的电源则为5至6 mm。此爬电距离

由称为挡墙的实体障碍物来保证。在很多实际的变压器

设计当中,使用胶带绕制在骨架的两端作为挡墙,绕组

绕制在挡墙之间,如图2所示。初级和次级绕组间总

的最小爬电距离等于挡墙宽度M的两倍,如图3所示。

因此,最小的挡墙宽度为所要求的爬电距离的一半,对应

115 VAC输入时为1.25至1.5 mm,对应230 VAC或通用

输入电压范围则为2.5至3 mm。

初级和次级绕组所需的加强绝缘是利用三层电气胶带

来实现的。任意两层胶带都可以承受安规要求的测试

电压,对应115 VAC输入该测试电压为2000 VRMS,对

应用指南

SECONDARY

REINFORCED

INSULATION

MARGIN

(a) MARGIN WINDING

(b) C WINDING

图 2. 挡墙绕制变压器的横截面

BIAS

PRIMARY

(Z WOUND)

ALTERNATE

PRIMARY

WINDING

PI-1828-041696

CREEPAGE

DISTANCE

M

M

SECONDARY

WINDING

}}

REINFORCED

INSULATION

PRIMARY AND

BIAS WINDINGS

PI-1867-053196

图 3. 挡墙绕制变压器的绕组间爬电距离

应230 VAC输入电压该测试电压为3000 VRMS。如图2

所示,每层胶带要覆盖从骨架的一侧边缘至另一侧边缘

的整个骨架宽度。在此类应用中使用的聚酯薄膜胶带的

厚度要至少为0.025 mm。次级绕组被挡墙和加强绝缘有

效地“封在盒子里”,与初级绕组相隔离。由于每个绕

组的进出引线都穿过挡墙而连接至变压器引脚,因此要

对其进行额外的绝缘处理,以保证挡墙绝缘的完整性。

在挡墙绕制结构变压器的进出引线上使用壁厚至少为

0.4 mm的绝缘套管可以满足以上要求。如图4所示,该绝

缘要从变压器的引脚延伸至挡墙障碍的内部。

3

版本 A 07/96

�

应用指南

AN-18

采用挡墙绕组技术允许使用普通的漆包线及容易得到的

变压器结构技术

绝缘材料来制作变压器。然而,挡墙的使用、进出线所

需的套管及加强绝缘的使用也会增加变压器设计的复杂

程度,以及相应的工作强度。挡墙也浪费了变压器内部

的空间,相对于无挡墙的变压器而言,要使用更大的磁

芯和骨架。另一种替代挡墙绕制结构变压器的方法是采

用三层绝缘线来制作变压器。

图7所示为适用于初级和次级稳压反激电源应用的四种

变压器结构,分别采用了挡墙绕制和三层绝缘线绕制

技术。这四种变压器结构足以满足所有开关电源的使用

要求。下面的内容将对某一应用中如何选择变压器的结

构及所应考量的因素加以讨论。同时,也会考量如何降

低EMI、分布电容及如何降低漏感。

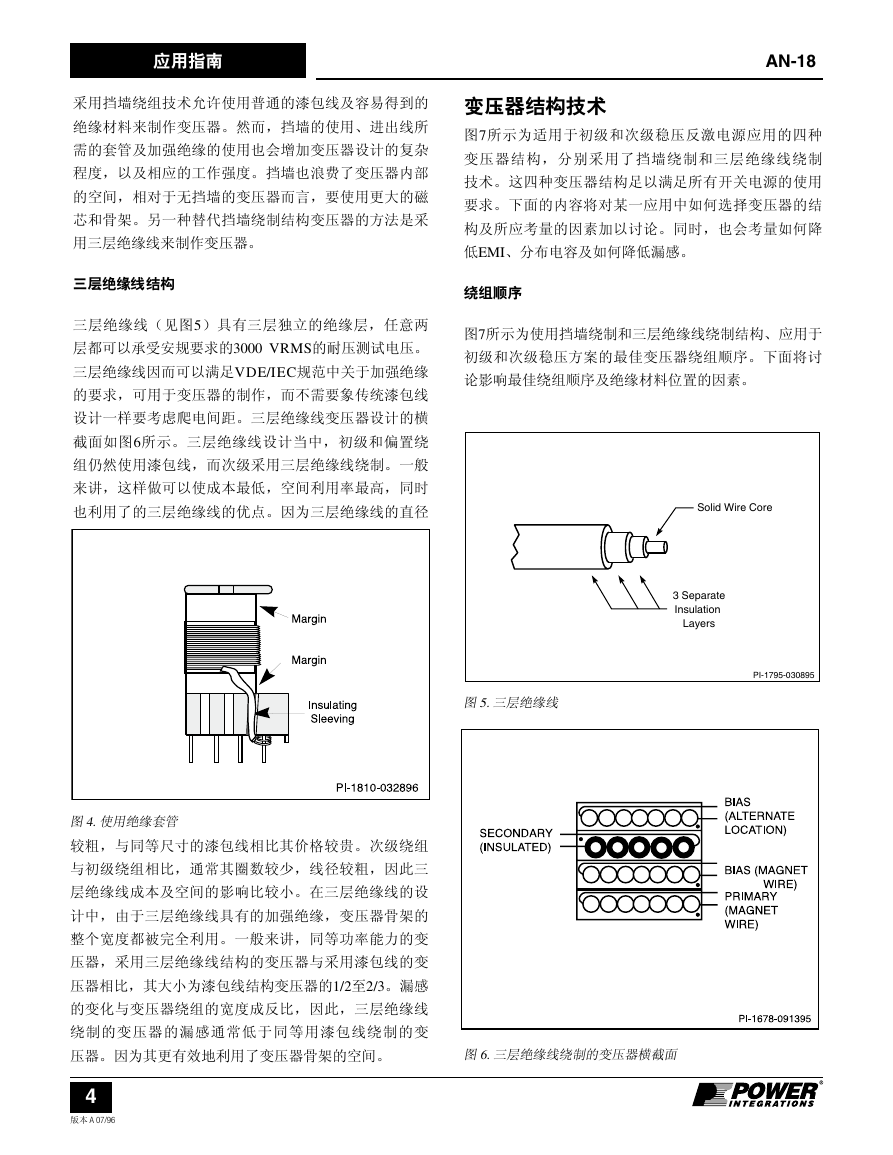

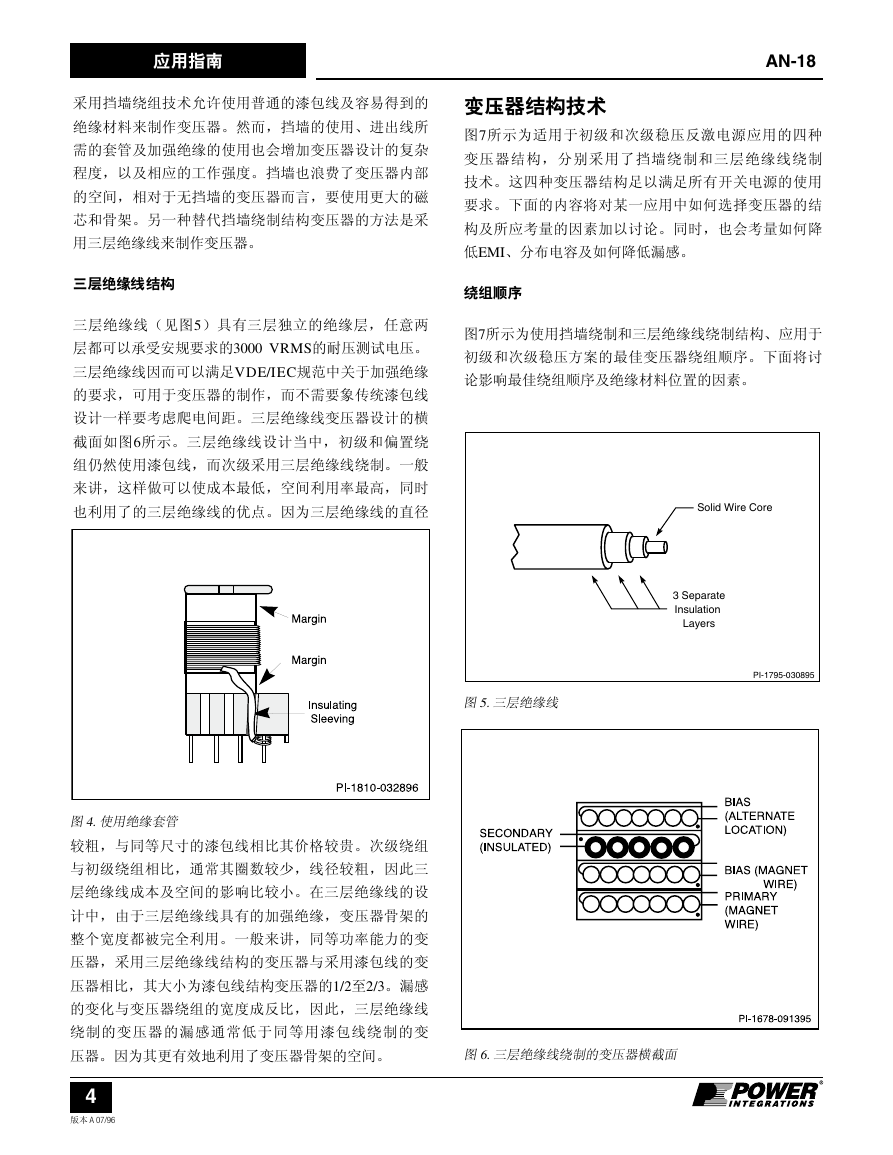

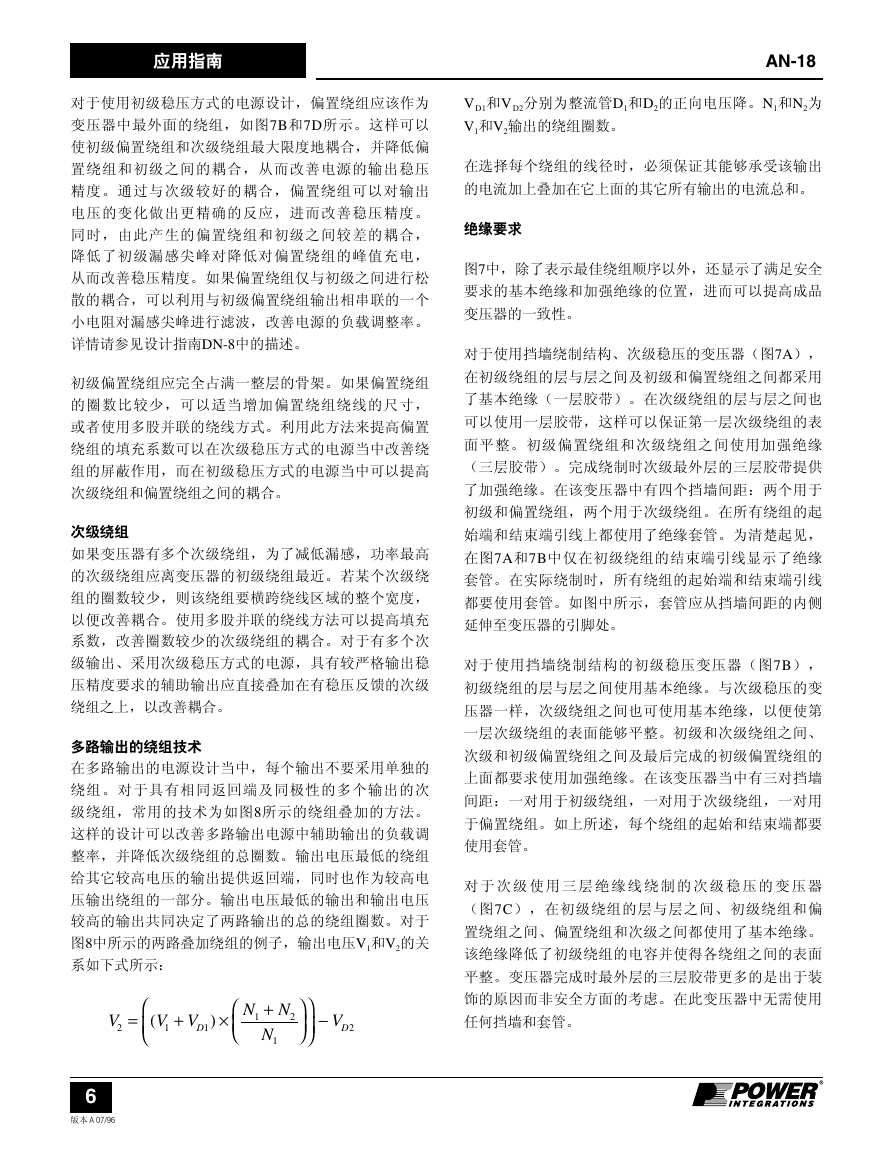

三层绝缘线结构

绕组顺序

三层绝缘线(见图5)具有三层独立的绝缘层,任意两

层都可以承受安规要求的3000 VRMS的耐压测试电压。

三层绝缘线因而可以满足VDE/IEC规范中关于加强绝缘

的要求,可用于变压器的制作,而不需要象传统漆包线

设计一样要考虑爬电间距。三层绝缘线变压器设计的横

截面如图6所示。三层绝缘线设计当中,初级和偏置绕

组仍然使用漆包线,而次级采用三层绝缘线绕制。一般

来讲,这样做可以使成本最低,空间利用率最高,同时

也利用了的三层绝缘线的优点。因为三层绝缘线的直径

图7所示为使用挡墙绕制和三层绝缘线绕制结构、应用于

初级和次级稳压方案的最佳变压器绕组顺序。下面将讨

论影响最佳绕组顺序及绝缘材料位置的因素。

Solid Wire Core

3 Separate

Insulation

Layers

图 5. 三层绝缘线

PI-1795-030895

图 4. 使用绝缘套管

较粗,与同等尺寸的漆包线相比其价格较贵。次级绕组

与初级绕组相比,通常其圈数较少,线径较粗,因此三

层绝缘线成本及空间的影响比较小。在三层绝缘线的设

计中,由于三层绝缘线具有的加强绝缘,变压器骨架的

整个宽度都被完全利用。一般来讲,同等功率能力的变

压器,采用三层绝缘线结构的变压器与采用漆包线的变

压器相比,其大小为漆包线结构变压器的1/2至2/3。漏感

的变化与变压器绕组的宽度成反比,因此,三层绝缘线

绕制的变压器的漏感通常低于同等用漆包线绕制的变

压器。因为其更有效地利用了变压器骨架的空间。

4

版本 A 07/96

图 6. 三层绝缘线绕制的变压器横截面

�

AN-18

应用指南

REINFORCED

INSULATION

BASIC

INSULATION

MARGIN (4x)

PRIMARY FINISH LEAD

(WITH SLEEVING)

PIN

SECONDARY

PRIMARY BIAS

PRIMARY FINISH

PRIMARY START

PI-1799-030896

图 7A. 用于次级稳压的挡墙绕制变压器

图 7B. 用于初级稳压的挡墙绕制变压器

图 7C. 用于次级稳压的三层绝缘线绕制变压器

图 7D. 用于初级稳压的三层绝缘线绕制变压器

初级绕组

图7所述的所有的变压器结构类型当中,初级绕组(或

初级绕组的一部分)都作为第一个或靠近骨架最里面的

绕组。这样可以保证每圈用线的平均长度尽可能短,降低

了初级绕组的寄生电容。同时,如果初级绕组作为变压

器最里面的绕组,它可以被变压器中其它的绕组屏蔽,

从而可以降低初级绕组与其它邻近元件的噪声耦合。

绕组的起始端应为初级绕组的驱动端(连接至TOPSwitch

漏极的一端)。这样可以保证具有最大电压漂移的一半

初级绕组被其它绕组或另一半初级绕组所屏蔽,从而降

低变压器初级侧与电源中其它部件之间的E M I耦合。

初级绕组采用两层或更低的层数绕制。这样可以减小初

级绕组的电容并降低变压器的漏感。在初级绕组的层间

于使用TOP200和TOP210的低功率应用尤其重要。它可

以防止在TOPSwitch开通时变压器绕组电容放电而产生的

初始电流尖峰误触发TOPSwitch的限流点。

初级偏置绕组

电源采用初级侧稳压方式还是次级侧的稳压方式决定了

初级偏置绕组的最佳位置。如果电源采用次级侧的稳压

方式,偏置绕组应位于初级绕组和次级绕组之间,如图

7A和7C所示。当偏置绕组位于初级和次级之间时,它相

当于一个连接至初级返回端的EMI屏蔽层,降低了电源

产生的传导EMI。在使用次级稳压方式且采用挡墙绕制

结构变压器的设计当中,将初级偏置绕组放置在初级和

次级之间同时可以减少变压器中挡墙和加强绝缘材料的

增加一层胶带可以将初级绕组电容减小四倍。这一点对

使用。

5

版本 A 07/96

�

应用指南

AN-18

对于使用初级稳压方式的电源设计,偏置绕组应该作为

变压器中最外面的绕组,如图7B和7D所示。这样可以

使初级偏置绕组和次级绕组最大限度地耦合,并降低偏

置绕组和初级之间的耦合,从而改善电源的输出稳压

精度。通过与次级较好的耦合,偏置绕组可以对输出

电压的变化做出更精确的反应,进而改善稳压精度。

同时,由此产生的偏置绕组和初级之间较差的耦合,

降低了初级漏感尖峰对降低对偏置绕组的峰值充电,

从而改善稳压精度。如果偏置绕组仅与初级之间进行松

散的耦合,可以利用与初级偏置绕组输出相串联的一个

小电阻对漏感尖峰进行滤波,改善电源的负载调整率。

详情请参见设计指南DN-8中的描述。

初级偏置绕组应完全占满一整层的骨架。如果偏置绕组

的圈数比较少,可以适当增加偏置绕组绕线的尺寸,

或者使用多股并联的绕线方式。利用此方法来提高偏置

绕组的填充系数可以在次级稳压方式的电源当中改善绕

组的屏蔽作用,而在初级稳压方式的电源当中可以提高

次级绕组和偏置绕组之间的耦合。

次级绕组

如果变压器有多个次级绕组,为了减低漏感,功率最高

的次级绕组应离变压器的初级绕组最近。若某个次级绕

组的圈数较少,则该绕组要横跨绕线区域的整个宽度,

以便改善耦合。使用多股并联的绕线方法可以提高填充

系数,改善圈数较少的次级绕组的耦合。对于有多个次

级输出、采用次级稳压方式的电源,具有较严格输出稳

压精度要求的辅助输出应直接叠加在有稳压反馈的次级

绕组之上,以改善耦合。

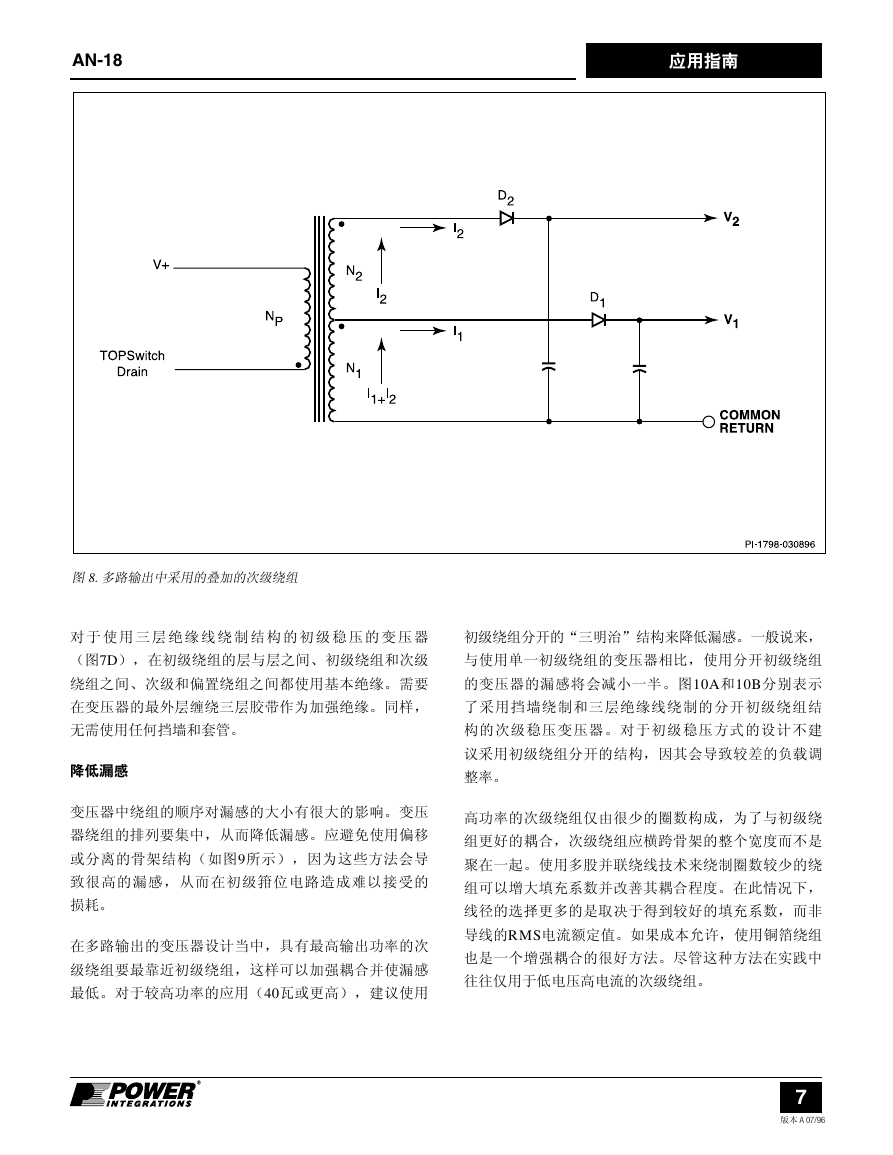

多路输出的绕组技术

在多路输出的电源设计当中,每个输出不要采用单独的

×

2

N

P

L

P

N

l

e

µ

× ×

π

+

l

g

.

37 48

绕组。对于具有相同返回端及同极性的多个输出的次

/

turns layer

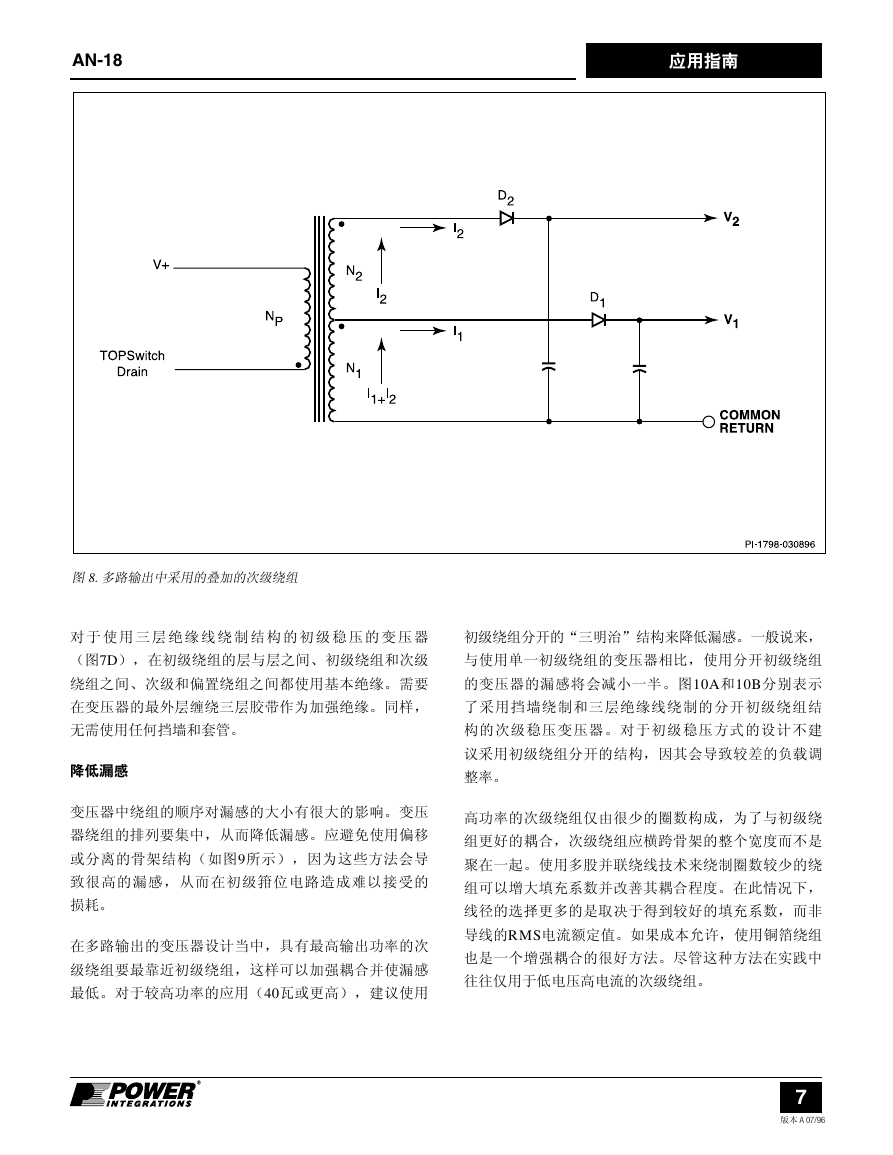

级绕组,常用的技术为如图8所示的绕组叠加的方法。

0 4 3 14

.

.

这样的设计可以改善多路输出电源中辅助输出的负载调

=

1 305

.

cm

−

×

×

8

10

turns cm

0 4

.

/

× ×

π

48 7

.

A

e

×

l

g

=

整率,并降低次级绕组的总圈数。输出电压最低的绕组

..

给其它较高电压的输出提供返回端,同时也作为较高电

压输出绕组的一部分。输出电压最低的输出和输出电压

0 4

.

B

M

=

×

=

I

P

P

57

=

−

l

e

µ

r

×

×

0 4 3 14 96 0

.

.

0 024 0 0022

.

×

+

.

较高的输出共同决定了两路输出的总的绕组圈数。对于

图8中所示的两路叠加绕组的例子,输出电压V1和V2的关

S

系如下式所示:

P

.

.

0 144 96 13 8

turns

× =

N

N

N

=

×

=

S

r

V D1和V D2分别为整流管D1和D2的正向电压降。N1和N2为

V1和V2输出的绕组圈数。

在选择每个绕组的线径时,必须保证其能够承受该输出

的电流加上叠加在它上面的其它所有输出的电流总和。

绝缘要求

图7中,除了表示最佳绕组顺序以外,还显示了满足安全

要求的基本绝缘和加强绝缘的位置,进而可以提高成品

变压器的一致性。

对于使用挡墙绕制结构、次级稳压的变压器(图7A),

在初级绕组的层与层之间及初级和偏置绕组之间都采用

了基本绝缘(一层胶带)。在次级绕组的层与层之间也

可以使用一层胶带,这样可以保证第一层次级绕组的表

面平整。初级偏置绕组和次级绕组之间使用加强绝缘

(三层胶带)。完成绕制时次级最外层的三层胶带提供

了加强绝缘。在该变压器中有四个挡墙间距:两个用于

初级和偏置绕组,两个用于次级绕组。在所有绕组的起

始端和结束端引线上都使用了绝缘套管。为清楚起见,

在图7A和7B中仅在初级绕组的结束端引线显示了绝缘

套管。在实际绕制时,所有绕组的起始端和结束端引线

都要使用套管。如图中所示,套管应从挡墙间距的内侧

延伸至变压器的引脚处。

对于使用挡墙绕制结构的初级稳压变压器(图7B),

初级绕组的层与层之间使用基本绝缘。与次级稳压的变

压器一样,次级绕组之间也可使用基本绝缘,以便使第

一层次级绕组的表面能够平整。初级和次级绕组之间、

次级和初级偏置绕组之间及最后完成的初级偏置绕组的

上面都要求使用加强绝缘。在该变压器当中有三对挡墙

间距:一对用于初级绕组,一对用于次级绕组,一对用

96

)

于偏置绕组。如上所述,每个绕组的起始和结束端都要

×

使用套管。

0 335 10

.

−

3

×

×

(

1 48 10

.

4 49

.

2000

0 024

.

cm

×

−

=

−

8

2

=

Gauss

对 于 次 级 使 用 三 层 绝 缘 线 绕 制 的 次 级 稳 压 的 变 压 器

2619

(图7C),在初级绕组的层与层之间、初级绕组和偏

置绕组之间、偏置绕组和次级之间都使用了基本绝缘。

该绝缘降低了初级绕组的电容并使得各绕组之间的表面

平整。变压器完成时最外层的三层胶带更多的是出于装

饰的原因而非安全方面的考虑。在此变压器中无需使用

任何挡墙和套管。

=

V

2

=

TC

6

=

.

13 2

版本 A 07/96

TC

=

(

)

×

+

V V

1

1

D

×

×

2

10

N

B

×

−

2

(

M

BW

/

turns cm

×

×

10

2

N

B

−

×

2

(

BW

M

)

N

1

N

2

+

N

1

−

V

D

2

=

2 9 10

12

00

× ×

−

×

2

(

)

)

�

AN-18

应用指南

图 8. 多路输出中采用的叠加的次级绕组

对 于 使 用 三 层 绝 缘 线 绕 制 结 构 的 初 级 稳 压 的 变 压 器

(图7D),在初级绕组的层与层之间、初级绕组和次级

绕组之间、次级和偏置绕组之间都使用基本绝缘。需要

在变压器的最外层缠绕三层胶带作为加强绝缘。同样,

无需使用任何挡墙和套管。

降低漏感

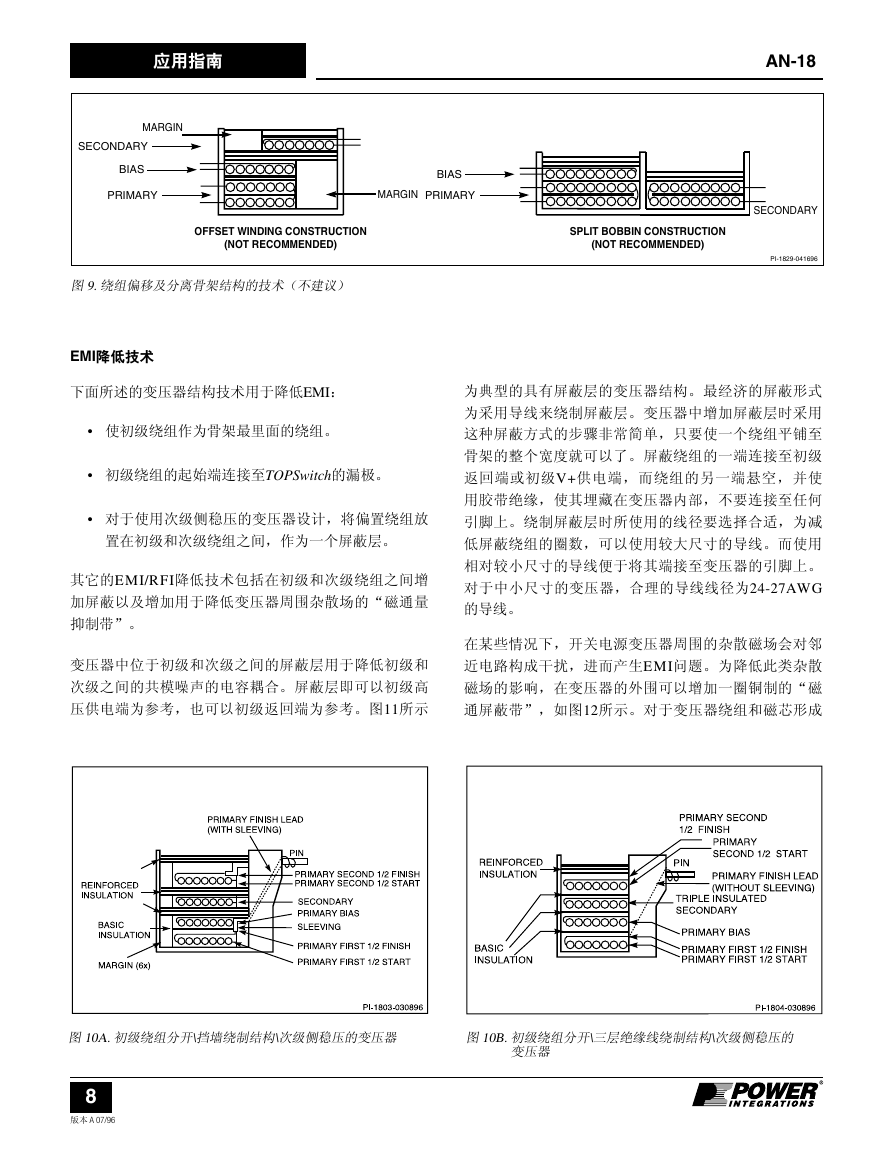

变压器中绕组的顺序对漏感的大小有很大的影响。变压

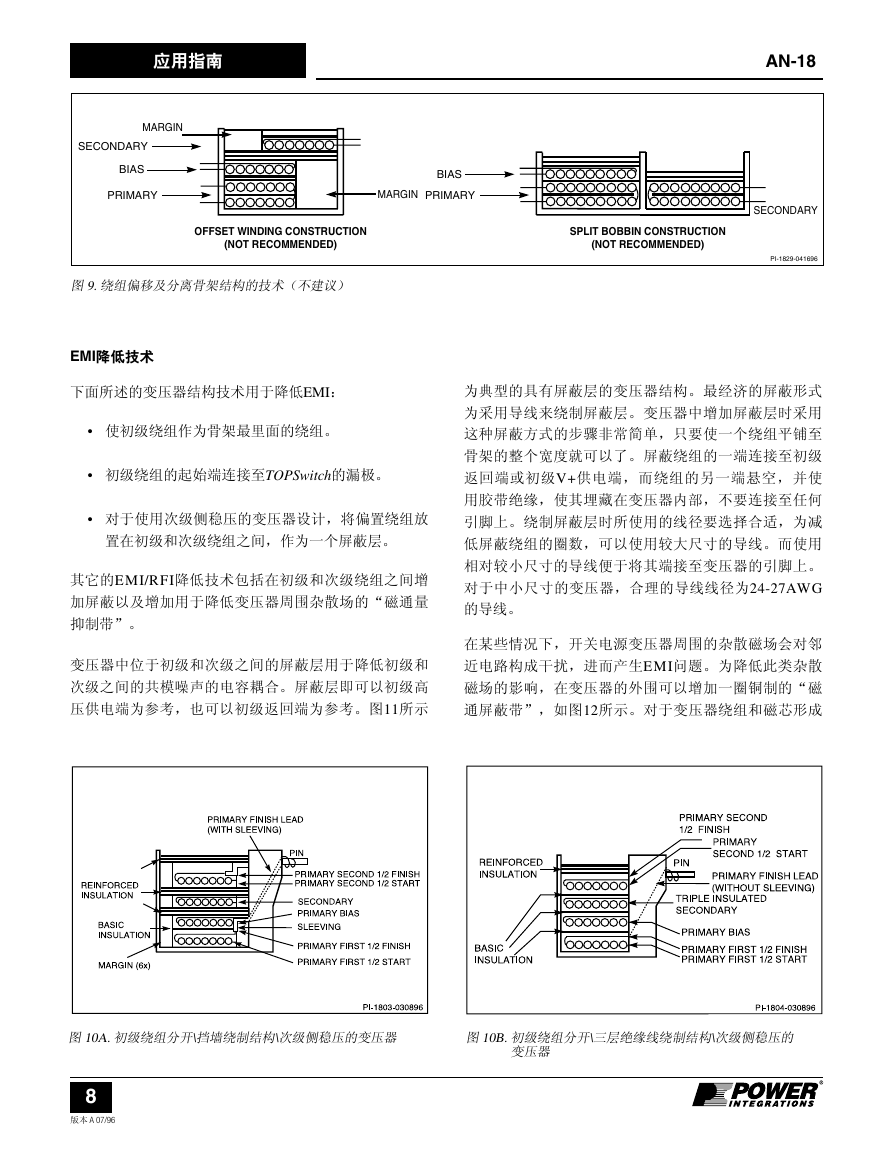

器绕组的排列要集中,从而降低漏感。应避免使用偏移

或分离的骨架结构(如图9所示),因为这些方法会导

致很高的漏感,从而在初级箝位电路造成难以接受的

损耗。

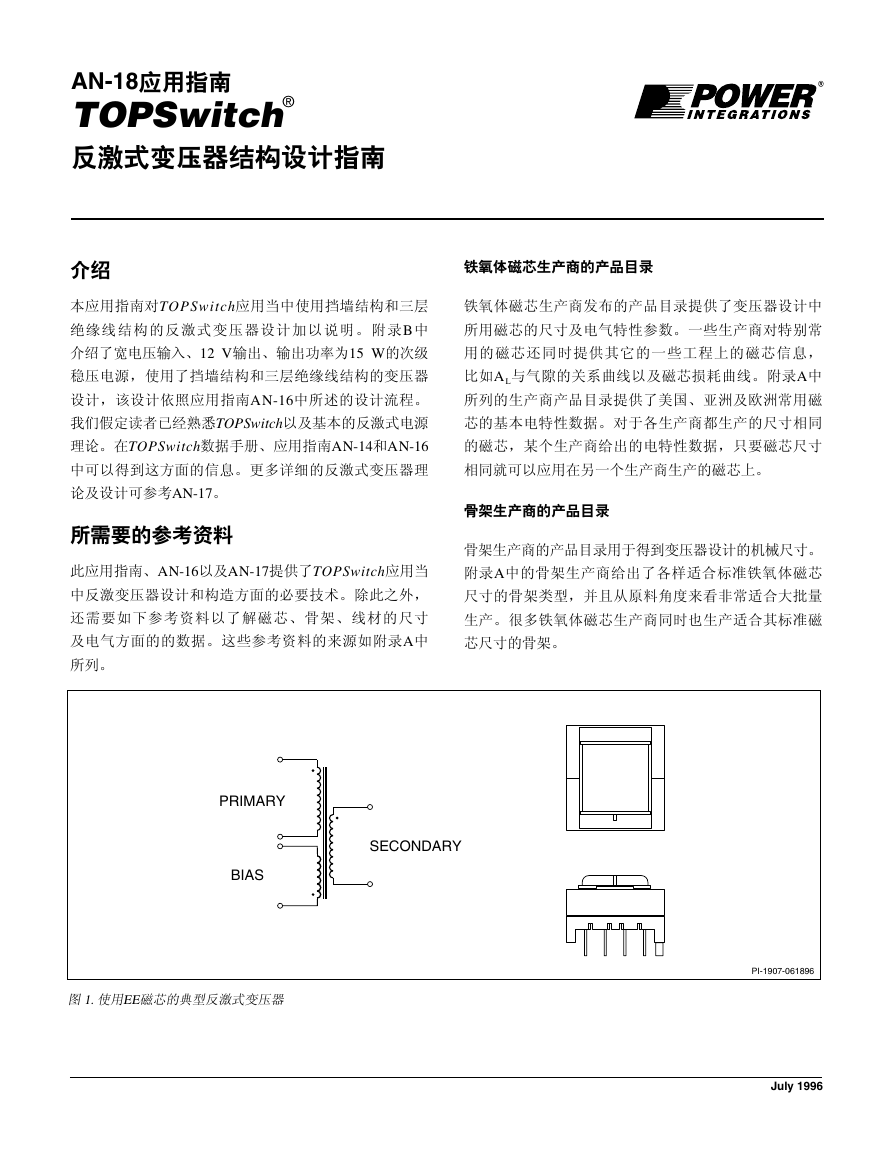

在多路输出的变压器设计当中,具有最高输出功率的次

级绕组要最靠近初级绕组,这样可以加强耦合并使漏感

最低。对于较高功率的应用(40瓦或更高),建议使用

初级绕组分开的“三明治”结构来降低漏感。一般说来,

与使用单一初级绕组的变压器相比,使用分开初级绕组

的变压器的漏感将会减小一半。图10A和10B分别表示

了采用挡墙绕制和三层绝缘线绕制的分开初级绕组结

构的次级稳压变压器。对于初级稳压方式的设计不建

议采用初级绕组分开的结构,因其会导致较差的负载调

整率。

高功率的次级绕组仅由很少的圈数构成,为了与初级绕

组更好的耦合,次级绕组应横跨骨架的整个宽度而不是

聚在一起。使用多股并联绕线技术来绕制圈数较少的绕

组可以增大填充系数并改善其耦合程度。在此情况下,

线径的选择更多的是取决于得到较好的填充系数,而非

导线的RMS电流额定值。如果成本允许,使用铜箔绕组

也是一个增强耦合的很好方法。尽管这种方法在实践中

往往仅用于低电压高电流的次级绕组。

7

版本 A 07/96

�

应用指南

MARGIN

SECONDARY

BIAS

PRIMARY

BIAS

MARGIN

PRIMARY

OFFSET WINDING CONSTRUCTION

(NOT RECOMMENDED)

SPLIT BOBBIN CONSTRUCTION

(NOT RECOMMENDED)

AN-18

SECONDARY

PI-1829-041696

图 9. 绕组偏移及分离骨架结构的技术(不建议)

EMI降低技术

下面所述的变压器结构技术用于降低EMI:

• 使初级绕组作为骨架最里面的绕组。

• 初级绕组的起始端连接至TOPSwitch的漏极。

• 对于使用次级侧稳压的变压器设计,将偏置绕组放

置在初级和次级绕组之间,作为一个屏蔽层。

其它的EMI/RFI降低技术包括在初级和次级绕组之间增

加屏蔽以及增加用于降低变压器周围杂散场的“磁通量

抑制带”。

变压器中位于初级和次级之间的屏蔽层用于降低初级和

次级之间的共模噪声的电容耦合。屏蔽层即可以初级高

压供电端为参考,也可以初级返回端为参考。图11所示

为典型的具有屏蔽层的变压器结构。最经济的屏蔽形式

为采用导线来绕制屏蔽层。变压器中增加屏蔽层时采用

这种屏蔽方式的步骤非常简单,只要使一个绕组平铺至

骨架的整个宽度就可以了。屏蔽绕组的一端连接至初级

返回端或初级V+供电端,而绕组的另一端悬空,并使

用胶带绝缘,使其埋藏在变压器内部,不要连接至任何

引脚上。绕制屏蔽层时所使用的线径要选择合适,为减

低屏蔽绕组的圈数,可以使用较大尺寸的导线。而使用

相对较小尺寸的导线便于将其端接至变压器的引脚上。

对于中小尺寸的变压器,合理的导线线径为24-27AWG

的导线。

在某些情况下,开关电源变压器周围的杂散磁场会对邻

近电路构成干扰,进而产生EMI问题。为降低此类杂散

磁场的影响,在变压器的外围可以增加一圈铜制的“磁

通屏蔽带”,如图12所示。对于变压器绕组和磁芯形成

图 10A. 初级绕组分开\挡墙绕制结构\次级侧稳压的变压器

图 10B. 初级绕组分开\三层绝缘线绕制结构\次级侧稳压的

变压器

8

版本 A 07/96

�